硅片分选机

硅片检验标准

光为绿色新能源有限公司硅片检验标准编号:LW-BZ-009-A1版本:A/1版受控状态:编制部门:技术中心发放编号:编制:日期:审核:日期:批准:日期:实施日期:发布日期:文件更改申请单硅片检验标准1目的规范多晶硅片检测标准。

2适用范围本标准规定了多晶硅片的电性能、外观尺寸的检验项目、测量器具、判定依据,适用于正常生产的多晶硅片的质量检验。

3定义3.1检测工具:数显千分尺、henneck分选机、直尺、三丰粗糙仪、MS20血阻率测试、少子寿命测试 WT-200Q3.2检测术语斑点定义:在光强430-650LUXCF,距离眼睛40cm,成30-45°角目视能看到颜色异于周围颜色的点即为斑点。

翘曲度:硅片的中面和参考面之间的最大距离和最小距离之差(即 a值)。

弯曲度:硅片中心凸起处于参考平面距离差值(即 z值)硅落:硅片表面有硅晶脱落现象且未穿透。

崩边:以硅片边缘为参考线向内部延伸深度0 0.5mm长度0 1.5mmt不能崩透的缺损属于崩边c 缺口:光强430-650LUX,目光与硅片成30-45 ° ,距离25-35cm可以看到贯通硅片的称为缺口, 看不到的不属于缺口。

水印:未充分烘干,水分蒸发后残留物。

表面玷污:硅片的表面或侧面沾有残胶或油污等杂物。

游离碳黑线:清洗后距离硅片上边缘 5mrmA内的黑色区域。

微晶:每1cm2长度上晶粒个数> 10个。

4 职责权限4.1技术部负责制定硅片检验标准;4.2质量部严格按照本文件中检验标准检验硅片。

5正文5.1表面质量表面质量通过生产人员的分选判定,目测外观符合附表1相关要求。

对整包硅片重点查看B4 (崩边),B7 (线痕)、B8 (厚度差值)、缺口、碎片、油污等情况;整包里的 B4片在迎光侧表现为“亮点”背光侧较暗;B7、B8片手感表现较重,不易区分或存在争议时,利用分选机重新分选。

5.2外型尺寸几何尺寸符合附表1相关要求,在研磨倒角处控制。

001全自动硅装片机使用说明书

第 12页(共 16 页)

http://www. cnqtkj. com

0769-38834566

东 莞 市 启 天 自 动 化 设 备 有 限 公 司

QT-5-6-GSJ 全自动硅片装片机使用说明书

右篮向上 左篮复位 吹气启动 右篮复位

点击此按钮,右边篮具上升一层。 点击此按钮,左边篮具复位到最底层。 上料位吹气开始。 点击此按钮,右边篮具复位到最底层。

QT-5-6-GSJ 全自动硅片装片机使用说明书

图 10

表 5 “系统参数 2”屏注解 按 钮 顶缸下后*秒 退勾 普通时间间隔 到底后*秒挂 钩 皮带续动时间 解 释

顶缸下来后稳定时间,稳定了再退勾复位。否则复位不 流畅。 每一个步骤要稳定的时间再进行下一步才不会出错。该 参数不可为零。 到底后稳定时间,否则勾不一定挂得上。该参数不可为 零。 当检测到硅片已经过来进入篮具后皮带还应该再走动, 使硅片入篮齐整。

4.功率、重量

4.1 功率:≤500W 4.2 重量:约 200kg

5.运输和安装

5.1 安装 5.1.1 安装调试之前,应先认真检查设备及其附件,检查是否有破 坏或遗漏的部分。 5.1.2 设备必须水平放置,安装时通过调整地脚螺栓,使设备达到 水平。 5.1.3 连接电源、气源等。 5.1.4 按照要求对设备进行良好接地。

QT-5-6-GSJ 全自动硅片装片机使用说明书

图 5 表 1 “主菜单”屏注解 按 钮 自动模式 解 释

点击“自动模式”按钮,人机画面切换到自动模式。 屏。

手动模式 点击“手动模式”按钮,人机画面切换到手动模式屏。 系统管理 点击“系统管理”按钮人机画面切换到系统管理显示 屏。

6.2.3 自动模式 在主菜单上点击“自动模式”按钮进入自动模式屏(图 6)。在此 屏上可以进行自动模式下的操作。

安永硅片分选机TD-200

2,350(W)x 950(D)x1,750 (H)mm 約 1,000Kg *除装载机/卸载机 AC 3相 200V 50/60Hz ห้องสมุดไป่ตู้ax20A 0.39MPa 50L/min以上

概要

• 太阳能晶片外観検査总解决方案 晶片ー表面欠陥検査(晶片上面/下面) 晶片尺寸・形状測定 –多結晶晶片結晶粒度測定 –不可視内部裂缝検査(Crack-Amplifier Technology*) –晶片4辺边缘 欠陥検査 –晶片边缘側面厚度測定 –3D 検査(弯曲/翻,厚度/TTV, 钢线欠陥) • 高速検査 1.0sec/wafer(開発计划价值 ) • 単結晶、多結晶太阳能晶片対応

分類数:9 *17分類への拡張可能

Thank you for your participations Best wishes to all of you

太阳能晶片検査装置

Feb.2009

系统構成

边缘検査 – 左 上面 表面検査 不可視裂缝検査 (NVCD) X 边缘検査 – 後

不可視裂缝検査 (NVCD) Y

边缘検査- 右

3D 検査

晶片 90°回転 下面 表面検査 边缘検査– 前 To ソーター アンローダ

基本仕様

晶片类型 晶片尺寸 処理能力 装载机 アンローダソーター 装置尺寸 装置重量 電源 空气 単結晶、多結晶ソーラーウェハー 125mm, 156mm 2,400~3,600 wafer/hour (1.0~1.5 sec/wafer) 晶片 组数:2 分類数:9 *可扩张到17种 *除装载机/卸载机

検出部 最小矩形 长度/宽度 (L/W Ratio) 长度(L)

宽(W)

太阳能晶片側面厚度測定

測定点 (Caliper)

HANMI分选机参数设置向导

1、线痕测试行程的设置 system主机中按TTV键,点击inspection system主机中按TTV键,点击inspection items setting,点击input按键,选中Saw mark setting,点击input按键,选中Saw Type项中width,输入所需的数值,点击updata按 Type项中width,输入所需的数值,点击updata按 键。 2、线痕判断方式的设置 system主机中按TTV键,点击inspection system主机中按TTV键,点击inspection items setting,选中input按键,选中Saw mark setting,选中input按键,选中Saw Type项中分为individual(硅片单面线痕所测试 Type项中分为individual(硅片单面线痕所测试 值)、integrated 值)、integrated (硅片上下两表面线痕所测试 值的和)项,选择对应选项,点击updata按键。 值的和)项,选择对应选项,点击updata按键。

2、厚度判断方式的设置 system主机中按TTV键,点击inspection system主机中按TTV键,点击inspection items setting,选中input按键, 选中 setting,选中input按键, Thickness Type项中,分为average(每条所测点 Type项中,分为average(每条所测点 的平均值进行判断)、minmax(每条所测点的最 的平均值进行判断)、minmax(每条所测点的最 大最小值进行判断) 、center(硅片的中心点进 center(硅片的中心点进 行判断)选项,选择相应的选项,点击updata按 行判断)选项,选择相应的选项,点击updata按 键。 3、厚度测试补偿值的设置 system主机中按TTV键,点击inspection system主机中按TTV键,点击inspection items setting,点击input键,选中laser setting,点击input键,选中laser sensor offset选项,输入所需补偿的数值。 offset选项,输入所需补偿的数值。

硅片生产流程

硅片生产流程及主要设备作为一种取之不尽的清洁能源,太阳能的开发利用正引起人类从未有过的极大关注。

商业化太阳能电池采用的是无毒性的晶硅,单晶和多晶硅电池的特点是光电转换效率高、寿命长且稳定性好。

硅片是晶体硅光伏电池加工成本中最昂贵的部分, 随着半导体制造技术的不断成熟完善,硅片制造成本不断降低。

硅片切割是太阳能光伏电池制造工艺中的关键部分,太阳能电池所用硅片的切割成本一直居高不下,要占到太阳能电池总制造成本的30%以上。

所以降低这部分的制造成本对于提高太阳能对传统能源的竞争力至关重要。

目前硅片的切割方法都是围绕如何减小切缝损失、降低切割厚度、增大切片尺寸及提高切割效率方面进行的。

1.工艺流程:硅锭(硅棒)--切块(切方)--倒角抛光--粘胶--切片--脱胶清洗--分选检验、包装2.工艺简介切块/切方:将硅锭或者硅棒切成适合切片的尺寸,一般硅锭切成25 块(主流)。

倒角抛光:将晶柱的圆面棱角研磨成符合要求的尺寸,对表面进行抛光处理,从而获得高度平坦的晶片。

粘胶:用粘附剂把晶柱固定在由铝板和玻璃板组成的夹具上,自然硬化或用恒温炉使其硬化。

切片:把晶柱切割成硅片,切割的深度要达到夹具上的玻璃板,以便在之后的程序中把硅片和玻璃板分开。

脱胶清洗:用清水清洗切成的硅片,再用热水浸泡,使硅片与玻璃板分开。

分选检验包装:抽样检查厚度、尺寸、抗阻值等指标,全部检查破损、裂痕、边缘缺口,挑选出符合要求的硅片进行包装。

3.太阳能硅片切割方法太阳能硅片切割方法主要有: 外圆切割、内圆切割和磨料线切割和电火花切割(WEDM )等。

80年代中期之前的硅片切割都是由外圆切割机床或者内圆切割机床完成的, 这两种切割方法在那时的研究已经达到了鼎盛时期, 相当多功能的全自动切片机相继商品化, 生产主要分布在瑞士、德国、日本、美国等地方。

90年中后期以来, 多线切割技术逐渐走向成熟,其切缝损失小、切割直径大、成片效率高、适合大批量硅片加工, 在国内外太阳能电池的硅片切割上,得到广泛的应用。

HANMI分选机测试原理

(三)厚度、TTV、线痕、翘曲测量 厚度、 、线痕、

1.厚度测量 厚度测量

图为厚度测量的两种模式,图 图为厚度测量的两种模式 图 1为三条线每条 为三条线每条7800点的连续测 为三条线每条 点的连续测 量模式, 量模式,光斑距离硅片边缘为 1cm;图2为硅片的 点测量模式, 为硅片的9点测量模式 ; 为硅片的 点测量模式, 光斑距离上边缘为1cm,距离右 光斑距离上边缘为 , 边缘为1.5cm。 边缘为 。

二.HANMI分选机现存问题 分选机现存问题

6.硅片进入前,90度转向有时不能顺利完成 硅片进入前, 度转向有时不能顺利完成 硅片进入前 而造成卡片。 而造成卡片。 7.MS203检测 级片中有 检测A级片中有 片子存在, 检测 级片中有220-240片子存在, 片子存在 标准TTV≤30um;具体为三条线和五点法 标准 ; 不匹配,分选机检测区域小。 不匹配,分选机检测区域小。 8.上料区,红外线对是否已经上料检测常出 上料区, 上料区 现误差。 现误差。

HANMI分选机测试评估报告 分选机测试评估报告

2010-10-21

一.HANMI分选机测试原理 分选机测试原理

(一)崩边、尺寸原理 崩边、

1.尺寸测量 尺寸测量

上下表面各两束光投射到 硅片表面, 硅片表面,测量硅片的边 对角线, 长,对角线,垂直度等参 数。

尺寸精度: 尺寸精度:±100um 垂直度精度: 垂直度精度:±0.05° ° 符合公司标准(边长 边长: 符合公司标准 边长: 156±0.5cm;对角线: ± ;对角线: 219.2±0.8cm;垂直度: ± ;垂直度: 90°± °±0.2°) °± °

2.崩边: 崩边: 崩边

(1)软件问题:只能以个数分级,不能以大小分级。 )软件问题:只能以个数分级,不能以大小分级。 措施:回韩国处理。 措施:回韩国处理。 (2)硬件问题:硅片边缘侧棱处崩边无法检测。 )硬件问题:硅片边缘侧棱处崩边无法检测。 措施: 措施:回韩国处理

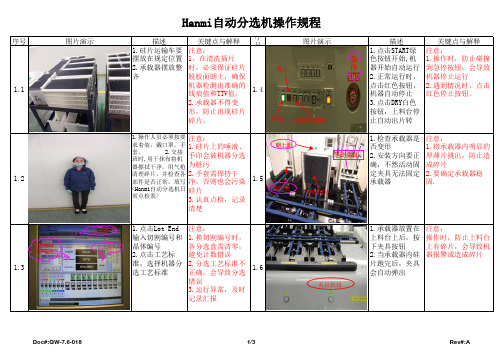

Hanmi自动分选机操作规程

序号图片演示描述关键点与解释号图片演示描述关键点与解释1.11.硅片运输车要摆放在规定位置2.承载器摆放整齐注意:1、在清洗插片时,必须保证硅片脱胶面朝上,确保机器检测出准确的线痕值和TTV值。

2.承载器不得变形,防止出现硅片碎片。

1.41.点击START绿色按钮开始,机器开始自动运行2.正常运行时,点击红色按钮,机器自动停止3.点击DRY白色按钮,上料台停止自动出片转注意:1.操作时,防止碰撞到急停按钮,会导致机器停止运行2.遇到情况时,点击红色停止按钮。

1.21.操作人员必须按要求着装,戴口罩,手套。

2.交接班时,用干抹布将机器擦拭干净,用气枪清理碎片,并检查各部件是否正常,填写<Hanmi自动分选机日常点检表>注意:1.硅片上的唾液、手印会被机器分选为脏污2.手套需保持干净,否则也会污染硅片3.认真点检,记录清楚1.5 1.检查承载器是否变形2.安装方向要正确,不然活动固定夹具无法固定承载器注意:1.将承载器内明显的厚薄片挑出,防止造成碎片2.要确定承载器稳固.1.31.点击Lot End 输入切割编号和晶体编号2.点击工艺标准,选择机器分选工艺标准注意:1.换切割编号时,各分选盒需清零,避免计数错误2.分选工艺标准不正确,会导致分选错误3.运行异常,及时记录汇报1.61.承载器放置在上料台上后,按下夹具按钮2.当承载器内硅片跑完后,夹具会自动弹出注意:操作时,防止上料台上有碎片,会导致机器报警或造成碎片点击输入工艺标准切割编号晶体编号开始停止片盒停止出片急停安装方向朝上面活动夹具朝下面夹具按钮序号图片演示描述关键点与解释号图片演示描述关键点与解释2.1每个班使用机器前,需要对机器进行校验注意:1.点击图示对应电阻率按钮,切换到电阻率模块(Semilab软件界面)2.校准前,必须关闭软件停止传送带2.4点击 measure 下的calibrate resistivity,在对话框中输入样片的电阻率值点击OK,即可注意:点击OK后,将controls界面下的R1校准值记录在<校准记录>上2.21.在校准前,需点击停止红色按钮2.放入样片前,先点击Measure 下的new空测一次注意:校准前必须点击停止,防止出现电阻率补偿2.5校准完成后,必须点击Start绿色按钮注意:校准后启动电阻率模块,防止机器因未检测到电阻率而不分选2.3把样片放在检测台的中间,电阻探头对准样片上的电阻校正点注意:1.用手慢慢放入样片,将样片的电阻校正点与检测台的电阻率探头完全对齐2.动作要小心,防止样片损坏2.6特殊情况下,需要关闭机器时,点击屏幕开始中的关闭选项,关闭电脑。

硅片清洗机的结构设计及电气控制

硅片清洗机的结构设计及电气控制

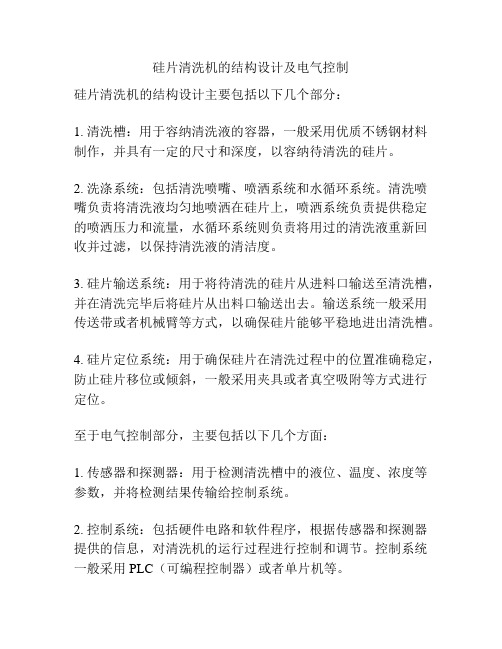

硅片清洗机的结构设计主要包括以下几个部分:

1. 清洗槽:用于容纳清洗液的容器,一般采用优质不锈钢材料制作,并具有一定的尺寸和深度,以容纳待清洗的硅片。

2. 洗涤系统:包括清洗喷嘴、喷洒系统和水循环系统。

清洗喷嘴负责将清洗液均匀地喷洒在硅片上,喷洒系统负责提供稳定的喷洒压力和流量,水循环系统则负责将用过的清洗液重新回收并过滤,以保持清洗液的清洁度。

3. 硅片输送系统:用于将待清洗的硅片从进料口输送至清洗槽,并在清洗完毕后将硅片从出料口输送出去。

输送系统一般采用传送带或者机械臂等方式,以确保硅片能够平稳地进出清洗槽。

4. 硅片定位系统:用于确保硅片在清洗过程中的位置准确稳定,防止硅片移位或倾斜,一般采用夹具或者真空吸附等方式进行定位。

至于电气控制部分,主要包括以下几个方面:

1. 传感器和探测器:用于检测清洗槽中的液位、温度、浓度等参数,并将检测结果传输给控制系统。

2. 控制系统:包括硬件电路和软件程序,根据传感器和探测器提供的信息,对清洗机的运行过程进行控制和调节。

控制系统一般采用PLC(可编程控制器)或者单片机等。

3. 电机和执行器:用于驱动输送系统、喷洒系统和其他运动部件的电机和执行器,根据控制系统的指令进行相应的动作。

4. 电源和电气保护装置:为清洗机的供电系统提供电源,并配置相应的保护装置,包括过载保护、短路保护和漏电保护等。

以上是硅片清洗机的基本结构设计及电气控制部分的简要介绍,具体的设计和控制方案还需要根据实际情况进一步细化和调整。

硅片制造生产流程

悬浮液:简称切削液,学名聚乙二醇;

按切割密度要求的配比混合

砂浆

图1

图2

图1为正在烘箱中的金刚砂

图2为正在配制砂浆的沙浆缸

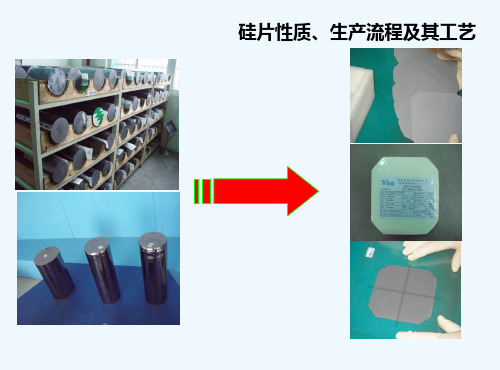

硅片性质、生产流程及其工艺

2、线开方

上棒:

从粘棒处领取上一工序粘接好的圆棒,将圆棒装到线开方工作台 上

图中带5*5圆孔的为电磁工作 台定位铝板,将粘接好的晶 棒装到工作台上,由定位铝 板定位,然后对电磁工作台 加磁,固定好晶棒。

4、滚圆

硅片性质、生产流程及其工艺

将切方好的晶棒装夹到外圆磨床上,开始对晶棒外圆进行滚磨。

加工标准: 圆径 150± 0.2mm 同心度 ≤ 0.5mm 表面无明显锯痕:深度<0.5mm

加工好的晶棒送至待检区,由品管部 门对晶棒尺寸等参数进行检验

检验合格的晶棒送入存储区,等待下 一工序领用。

下一工序:切片粘棒

上图为刻度模板 用刻度模板的刻度目测缺角、梯形、外形 片是否存在检测标准内。

11、包装

品管再次对分选完的硅片进行抽检,合 格后分发合格证,转入下一工序——包 装

每100片硅片用两片泡沫垫包住,套进塑 料收缩袋中,进行封口

硅片性质、生产流程及其工艺

上图为正在封口的硅 片

左图为塑料封口机

合格证

硅片封口完毕后, 用远红外热收缩机 将每包硅片的外层 塑料薄膜收缩

硅片性质、生产流程及其工艺

硅片性质: 硅片尺寸:

硅片性质、生产流程及其工艺

硅片性质: 硅片内控标准

硅片性质、生产流程及其工艺

整个工艺流程:

线开方粘棒

线开方

硅片性质、生产流程及其工艺

线开方去胶

滚磨

粘棒

切片

去胶

一种单晶硅片分选机及其使用方法

一种单晶硅片分选机及其使用方法【实用版4篇】《一种单晶硅片分选机及其使用方法》篇1单晶硅片分选机是一种专门用于对单晶硅片进行分选的设备,它可以通过光学检测技术对硅片进行快速、准确的检测,并将其分为合格和不合格两类。

使用单晶硅片分选机可以有效提高分选效率,降低人工检测的误差和成本。

使用方法如下:1. 将待检测的单晶硅片放入分选机的料盘中,并确认料盘已经稳固地固定在机器上。

2. 启动分选机,设备开始对硅片进行光学检测。

在这个过程中,设备会通过光学传感器对每个硅片进行扫描,并采集图像数据进行分析。

3. 分选机根据检测结果将硅片分为合格和不合格两类,合格的硅片会被自动送入合格的料仓中,而不合格的硅片则会被送入不合格的料仓中。

4. 在分选过程中,如果出现异常情况,例如设备故障或者硅片表面存在无法检测的瑕疵等,需要及时停止分选机,并进行排除故障或更换硅片等操作。

5. 分选完成后,需要对不合格的硅片进行再次检测或处理,以确保分选结果的准确性和可靠性。

单晶硅片分选机的使用方法相对简单,但需要保证设备的稳定性和准确性,以确保分选结果的正确性。

《一种单晶硅片分选机及其使用方法》篇2单晶硅片分选机是一种专门用于检测和分选单晶硅片的设备,它可以通过光学检测技术,快速、准确地识别单晶硅片中的缺陷和瑕疵,从而实现对硅片的分选。

以下是单晶硅片分选机的使用方法:1. 将待检测的单晶硅片放入分选机的样品盘上,注意硅片放置的位置和方向,确保硅片表面平整、无尘。

2. 启动分选机,选择合适的检测模式和参数。

通常情况下,分选机会自动识别硅片的尺寸和形状,并根据预设参数进行检测。

3. 分选机开始对硅片进行光学检测,通过高清摄像头和特殊灯光,对硅片表面进行扫描和成像。

同时,分选机还会对硅片的电学参数进行测量,如电阻、电容等。

4. 检测完成后,分选机会根据检测结果,将硅片分为合格品和次品。

合格品会被自动分选到指定的区域,次品则会被分选到另外的区域。

硅片分选机测试电阻的原理

硅片分选机测试电阻的原理最近在研究硅片分选机测试电阻的原理,发现了一些有趣的事情,今天就来和大家好好聊一聊。

咱们先从生活中的一个现象说起。

大家都知道,走在不同的路上,有的路好走,有的路难走,就类似于电流在不同的材料里通过的难易程度不一样。

这就涉及到电阻这个概念,电阻就是阻碍电流的一个东西。

硅片分选机测试电阻,就像是给硅片这个特殊的“路”做一个走好走坏的检测。

硅片啊,在现代科技里可是个重要的角色呢,就像建筑里特别精微的小零件一样,要是有一点点不合规,那可能整个电子设备都要出问题。

所以测试硅片的电阻很重要。

硅片分选机测试电阻的原理这就要说到物理学里的一些知识啦。

通常它是利用了电学的一些基本规律。

就像水流通过水管子的时候,如果水管子的内壁比较粗糙,水流就会受阻,电流通过硅片的时候,如果硅片的内部结构、纯度有差异,对电流的阻碍也就是电阻就不同。

硅片分选机通过给硅片两端加上一定的电压,然后测量通过硅片的电流。

根据欧姆定律(这可是电学里很经典的定律哦,就像数学里1 + 1 = 2一样基础),电阻等于电压除以电流(R = V / I)。

它就能算出硅片的电阻了。

打个比方吧,硅片就像一条布满了各种小障碍的跑道,电流就是在跑道上跑的运动员。

不同的硅片,有的跑道障碍多些(电阻大),有的跑道障碍少些(电阻小)。

硅片分选机就是那个检测和衡量跑道障碍情况的裁判。

老实说,我一开始也不明白为什么要这么精细地测试硅片的电阻呢?后来才知道,在太阳能电池片的制造中,如果硅片电阻不合适,那电池的发电效率就会大打折扣。

比如说,一个本来可以高效发电的太阳能电池组,因为一块电阻不合格的硅片混进去了,整个电池组的发电功率就可能达不到预期效果。

那这里面有没有什么需要特别注意的呢?当然有。

因为硅片的电阻测试很容易受到环境的影响。

跟温度计在不同环境下读数可能不准差不多的道理,周围的温度、湿度、电磁环境等都可能影响测量的准确性。

所以在使用硅片分选机测试电阻的时候要特别注意校准,而且要在一个相对稳定的环境中测试。

Fortix硅片分选机生产操作规范

硅片检测机生产操作规范一.目的为规范员工操作,提高设备管理水平,降低设备故障率,更好的促进人机磨合,使设备更好的服务于生产,特编制此规范。

二.范围本规范适用于国电光伏(江苏)有限公司硅片检测工序生产操作人员。

三.参考FORTIX设备手册四.职责4.1 熟练掌握硅片检测间的日常生产操作、设备及工夹具的掌控。

4.2 懂得生产过程中的正确防护五.定义该设备主要用来对来料硅片的尺寸、厚度、表面粘污、TTV、少子寿命等参数进行检测设备名称:Fortix硅片检测机设备型号:FWIS-300电源:380ACV+-10%、50HZ、3相压空:5bar-6bar流量:300L/min控制单元:PC控制六.Operation1开机:首先将总电源打开:然后将Fortix 机台电源(Main power)打开:将Semilab 主机和Fortix 主机的UPS 电源分别打开,如图待UPS 处于On Line 状态时,方将Fortix 和Semilab 开机! Semilab 键盘上Ctrl 两次是切换键,可以进行少子寿命模组和厚度电阻率TTV 模组之间的切换。

将Inteckplus 开机:(红色圆圈处钥匙旋转打开盖子后按下里面黑色电源开关)Intek :点击桌面上Isolar 和Host 快捷方式进入Vision1(尺寸,油污,崩边)。

两下CTRL 键,就切换到Vision2(微裂纹)以及Vision3。

3台电脑全部软件开启后。

首先要 Handler Initialize ,然后点击右上角处vision 2、3使其显示绿色,如不能正常显示绿色 表示vision2、3未开机或者软件未打开,最后host 数据保存操作步骤:Vision 1界面选择LOT STARTVision 1界面Initialize handlerFORTIX 主机:1) 开机后打开FXA 软件,进入MMI界面;2) 点击SORTING DATA ,进入界面后进行硅片分类的设定,设定完成后依次点击SA VE TOFILE---APPL Y---CLOSE ;3) 点击LOT ID ,输入硅片的批次或单号。

硅片分选机工作原理

硅片分选机工作原理

硅片分选机是一种用于分选硅片的设备,其工作原理如下:

1. 硅片进料:硅片通过进料口进入分选机。

2. 光源照射:硅片经过光源照射后,会产生反射光。

3. 光电传感器检测:光电传感器会检测反射光的强度和颜色,并将其转换成电信号。

4. 信号处理:电信号经过信号处理器处理后,会得到硅片的相关信息,如大小、形状、颜色等。

5. 分选:根据硅片的相关信息,分选机会将硅片分为不同的等级或类别。

6. 出料:分选好的硅片通过出料口离开分选机。

总的来说,硅片分选机通过光电传感器检测硅片的反射光,然后根据信号处理器处理后的信息进行分选,从而实现对硅片的分级或分类。

半导体硅片行业设备对网络的需求介绍

半导体硅片行业设备对网络的需求介绍硅片是半导体核心基础材料:硅片是芯片制造的基本材料,以硅为材料制造的片状物体,一般是由纯度很高的结晶硅制成的。

与其他材料相比,结晶硅的分子结构非常稳定,很少有自由电子产生,导电性极低。

半导体器件则是通过对硅片进行光刻、刻蚀、离子注入等手段,改变硅的分子结构进而提高其导电性,最终获得的一种具备较低导电能力的产品。

全球半导体硅片市场成垄断趋势,其中日本信越化学28%,日本胜高SUMCO25%,中国台湾环球晶圆14%,德国世创Siltroni14%,韩国SKSiltron10%,前五名的市场份额接近90%,市场呈现垄断局面。

2019年,6寸国产化率超过50%,8寸国产化率10%,12寸国产化率小于1%,且国产12寸片在国内晶圆厂中大都为测控片,正片的销售较少。

,2019年我国12寸硅片至少有500万片的缺口,鉴于目前的市场行情,多项重大投资正在启动中,大都以12寸硅晶圆为主流。

半导体硅片行业工程前期准备1、拿到施工图纸后,详细查看设计说明,充分领会设计意图。

2、与业主方工艺部门充分沟通,满足工艺设备对网络的需求,包括网络接口、电话接口的数量(网络接口处是否需要强电插座,提醒业主)、位置(后期是否会被工艺设备及办公位置阻挡,避开可拆卸壁板)、标高(同一房间保证统一),是否需要预留(后期施工难度加大)3、内部图纸深化,和业主方最终签字确认终版图纸。

4、管线提前预埋。

5、交换机的数量:根据确认后的网络插口、电话插口数量,合理选购交换机的数量,规格型号参照原设计。

6、确认机柜的位置:机柜位置在满足网络传输距离(≤100m)的前提下,尽量集中,便于管理。

机柜的尺寸要确认准确,机柜位置要和业主方充分沟通,避免拆改,留出安装距离和操作空间(架前预留≥800mm,机柜背面离墙≥600mm),特殊情况除外。

7、桥架:合理规划桥架路由,在满足规范及使用的前提下,尽量做到施工和敷线方便,有高架地板处在地板下敷设,无地板处在吊顶上敷设。

芯片分选机的工作原理

芯片分选机的工作原理

芯片分选机是一种专门用于处理半导体芯片的设备,它可以根据芯片的尺寸、质量等特征进行分选,以保证芯片的质量和生产效率。

其工作原理主要分为以下几个步骤:

1. 芯片进料:将待处理的芯片通过进料装置送入分选机的下料口。

2. 分选动作:芯片经过上料机构进入分选区域,分选机根据芯片的尺寸、重量、形状等特征,通过光学传感器、气流控制等技术对芯片进行筛选和分类。

3. 拣选芯片:经过分选后,芯片会根据不同的特征被分成不同的组别,然后通过机械手臂等设备进行拣选,将符合要求的芯片收集到相应的仓库中。

4. 芯片出料:处理完毕的芯片通过出料口排出分选机,然后进行下一步的加工工序。

总的来说,芯片分选机是一种高精度、高效率的设备,能够有效地提高芯片生产的质量和效率,是半导体制造中不可或缺的一环。

- 1 -。

Hennecke分选机测试分选系统工作原理简析

71随着光伏市场的不断发展,客户对光伏组件的要求也越来越高。

传统的人工判断硅片质量的方法已经落伍甚至已被淘汰,Hennecke分选机的应用推动了光伏行业的进步。

它的应用不仅提高了工作效率,还反映了每一张硅片的质量,为后续制造出更高发电效率的光伏组件提供了有力保障。

为了使设备技术人员更好地对设备进行维护,本文对分选机的测量系统进行解析,并对常见故障进行分析提出解决方法和预防措施。

1 Hennecke分选机的基本组成Hennecke分选机主要是由上料台、测量系统和分选系统3个部分组成。

其中测量系统为整台设备的核心部分,它又包含了厚度模组、线痕模组、隐形裂纹模组、脏污模组、边缘模组和尺寸、翘曲模组。

当硅片从上料台入片经过测量系统时,会被这6个模组分别检测、对比,是否达到设定的要求,然后根据所测量的数值分选到对应的仓盒里面,最终将硅片分选出不同的等级。

2 测量系统各个模组的结构及工作原理下面我们简单分析一下各个模组的结构及工作原理。

厚度检测模组又称为E+H厚度检测模块,其工作原理是采用电容耦合的方法测量硅片的厚度。

该模块上有3对传感器,各有上下两个电容传感器,会根据与硅片距离(Ttop、Tbottom)产生不同的电压值,距离与电压一般成正比。

电压信号为模拟信号,通过A/D转换器转化为数字信号。

上下两个传感器之间的距离为固定值Ttotal,所以硅片的厚度T=Ttotal-(Ttop+Tbottom)。

当硅片通过传感器时,正常情况下会检测900个点左右的厚度。

然后计算出平均厚度和TTV即厚度偏差。

所以检测出来的厚度数值是非常精确的。

线痕检测模组是用来检测硅片表面的平整度的,主要由4个镜头和4个激光发射器组成。

它是用激光以14°入射到硅片表面,矩阵相机在硅片传送过程中一共拍摄11张图片,对图片进行分析。

硅片表面高低不平,在角度固定的红色激光线下,会呈现高低不平的图像。

对图像进行放大、处理,计算出线痕。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

光伏硅片检测知识普及HE-WI-05 Jan. 2014Process Intelligence (1)M e y e r B u r g e r / 12-10-052Data TrackingBack couplingMB CellMeasurementMB Modul TesterProcess Intelligence (2)Process know-how over the complete wafer, cell and Module production. Material tracking system for all PV processes (HSC -SEMI -Code) Data collection for all processesBack coupling of the results to optimize the productionM e y e r B u r g e r / 12-10-053A new standard forM e y e r B u r g e r / 12-10-054Hennecke WIS-05Roughness Module (1)Why should roughness be measured?The roughness is one important physical quantity for high efficientsolar wafers/cells.Saw mark module is replaced by the advanced Roughness Module Advantages:Additionally to saw mark groove and waviness the roughness values Ra, Rq and Rz can be measured.Up to three measuring tracks on both sides of the wafer are inspected by laser line projections.The lateral resolution along the laser line increases by a factor of4.narrow saw marks can be detectedSlurry cut wafers, very shining diamond wire cut wafers as well as etched wafers can be evaluated regarding saw mark defects.Measurement according to DIN, ISO and JIS standard.Technology powered by5Technology poweredby6Roughness Module (2)Easy upgrade of existing Wafer Inspection Systems (HE-WI 04) Familiar Hennecke user interface Throughput 3600 W/hTechnology poweredbyThe module HE-PED-02 is already integrated in the HE-WI 05.It can also be integrated in the HE-WIS-04.7PED Module (1)PED Module (2)Advantages:Only the Hennecke PED (HE-PED-02) enables the uniqueinspection of all chamfer types (pseudo square and squaregeometry)!Camera resolution of 12 µm instead of 21 µm of the HE-PED-01Not detectable defects of the standard edge defect detection system become visible.Detection of edge defects, which previously only could be detected by eye examination of a wafer stack.Includes a software tool for the Wafer Tracking System (WTS) toread our SEMI standardized new HSC-Code (Hennecke-Systems-Compressed Code)Optimize your wafering processTechnology powered by8Technology poweredby9PED Module (3)PED: Examination of the wafer edges perpendicularly.WaferEdge DefectStandard Edge Defect Module:Technology poweredby10PED Module (4)ChippingsTypical break outs / chippings on a glue side edgeBreak out / chipping on a chamfer (here: pseudo square wafer)Technology powered by11PED Module (5)Easy upgrade of existing lines due to the modular designPerfect integration in the Hennecke Wafer Inspection tool, including recipes & sortingResolution 21µm x 12 µm for the leading/trailing edge examination Resolution 15 µm for the lateral edge examination 3600 W/h inlinePED moduleLength: 1250 mmTechnology poweredby12PL Module (1)Issues:All wafers, also the bad ones from the edges of the ingot are processed Wafers containing many dislocation clusters are processed The resulting cells will fail during efficiency testThis means a loss of money for the processing costs of bad wafersSolution:Discard bad wafers before processingSeparate «standard» from «premium» quality wafersTechnology powered by13PL Module (2)Quality issue 1:Wafers from edge of ingot have low lifetime as a result of contamination by metallic impuritiesµ-PCD lifetime mapping of as-cut wafer from corner brickµ-PCD lifetime mapping of ingotRed: Low lifetime, bad quality Blue: High lifetime, good qualityTechnology powered by14PL Module (3)Quality issue 2:Dislocation clusters reduce the cell efficiency Crystal boundaries reduce the cell efficiencyDislocation ClusterCrystal boundariesTechnology powered by15PL Module (4)Save money by rejecting and not further processing bad wafers Earn money by processing wafers with forecasted high efficiencygood waferdislocation clusterscorner brick waferTechnology poweredby16PL Module (5)Photoluminescence of as-cut wafers:•Visualisation of low-lifetime regions •Predict cell efficiency •High resolution •Fast•Non touching technologyCameraFilterLaserWafer17Efficiency forecast model:Key metrics analyzed by softwareRed : Dislocation Clusters Violet: Crystal Boundaries Blue: Impuritiespremiumstandardbad wafersachievable cell efficiencyMeasure wafer and predict the later cell efficiencyPL Module (6)A p r i l2013,H e n n e c k e18Efficiency forecast model:Key metrics analyzed by softwareRed : Dislocation Clusters Violet: Crystal Boundaries Blue: Impuritiespremiumstandardbad wafersachievable cell efficiencyREJECT Normal Process For high efficiency cells PL Module (6)Technology poweredby19PL Module (7)Good Operating Procedure for cell producers:Measure and classify wafers using Hennecke Photoluminescence System Discard bad wafers and claim at wafer manufacturer Use standard wafers for producing standard quality cells Use premium wafers for premium quality cell lineTechnology poweredby20PL Module (8)Return of investment calculationCase Study: 5 % of bad wafers are discarded to increase the medium absolute efficiency of cells by 0,07%. 100MW wafer factory.Increase of 2,33 Million $ per year by using PL-improved production.This means: Return of investment within one month!Technology poweredby 21PL Module (9)Technology poweredby The double indexer HE-DI-02 is replaced by the new HE-DI-02b in the HE-WI 05.22Upgrade Double Indexer (1)Technology powered by Advantages:With those two magazines up to six carriers at one turn instead of only two carriers can be placed on the DI.less operator expenditures for the customeroperator action break of more than 2 min instead of about 40 s One operator can handle up to three lines in parallel.Less production down time due to fixed carrier positions in magazines.Slightly increased throughput (> 3%).Easy upgrade of a normal DI 23Upgrade Double Indexer (2)XTechnology poweredby The sorter HE-WS-02 is replaced by the new HE-DI-03 in the HE-WI 05.24Upgrade Sorter (1)Brick Slice Code (1)Why should Brick Slice Code be used?Monitoring the material chain along thewhole process chain.Process data of bricks and wafers arecollected automatically.Ability to improve various processsteps.Production can run on bestefficiencyHSC-Code is SEMI standardized(Semi PV32)Easy upgrade of existing linesTechnology powered by26Brick Slice Code (2)Two separate Codes are marked bylaser on 1 or 2 sides of the brickBrick-ID: worldwide unique codeSlice-ID: exact position within thebrick of every single waferAfter sawing, the code is readableon every waferAbility of tracking …missing“ waferNo scribing at active cell surfaceNo efficiency influenceNo influence of breakage rateSuitable for mono and polyTechnology powered by27Technology poweredby 28BSC -tracking starts after brick coding with feedback to crystallisation DMC -tracking starts after wafer cleaningBrick Slice Code (3)Technology poweredby 29Brick Slice Code (4)Technology poweredby 30 Mark depth/width:30 x 120 µmNo measurable effect on the breakage rate in production If 2 sides of the brick aremarked, no need to have control of the wafer orientationBrick Slice Code (5)Technology poweredby 31Reading at the entrance of Hennecke’s wafer inspectionBrick Slice Code (6)Technology poweredby 32Brick Slice Code (7)Cell reading with transmitted light reader Extra-thin backlight for easy integration答疑时间Technology powered by33。