助镀剂除铁技术在钢丝镀锌生产上的应用

助镀液双氧水除铁的时间_解释说明以及概述

助镀液双氧水除铁的时间解释说明以及概述1. 引言1.1 概述在镀铁工艺中,助镀液起着至关重要的作用。

助镀液是一种添加剂,通过改善电镀过程中的一些物理和化学属性来提高电镀质量和效率。

然而,助镀液在使用过程中会积累铁离子,这会对电镀过程造成负面影响。

为了解决这个问题,双氧水被广泛应用于助镀液中以去除铁离子。

然而,我们需要对助镀液双氧水除铁的时间进行深入研究和解释。

1.2 文章结构本文将按照以下结构展开讨论:引言、助镀液双氧水除铁的时间解释说明、实验与研究结果分析、结果讨论与解释以及结论与展望。

1.3 目的本文的目的是探讨助镀液双氧水除铁的时间,并对其进行详细解释和说明。

以此为基础,通过实验与研究结果分析和数据解释,进一步探讨影响助镀液双氧水除铁时间的因素,并提出优化策略建议。

同时,对本研究的不足进行总结,并提出未来进一步研究的方向。

以上是“1. 引言”部分的内容。

2. 助镀液双氧水除铁的时间解释说明:2.1 助镀液的含义和作用:助镀液是一种在电化学镀铜等金属过程中使用的溶液,它起到了提高镀铜质量的作用。

助镀液中含有一定浓度的化学物质,这些物质可以调整电极之间的反应速率、稳定金属离子浓度以及提供保护膜等功能。

2.2 双氧水在助镀液中的应用:双氧水,即过氧化氢,是一种常见的氧化剂,在助镀液中起到了重要作用。

在助镀液中添加适量的双氧水可以促进铁离子(Fe2+)被氧化为更易清除的三价铁(Fe3+)离子。

此外,双氧水还能防止产生杂质沉积和提高溶剂活性。

2.3 铁离子在助镀液中的影响和清除方法:铁离子是影响助镀效果的主要因素之一。

当助镀过程中存在较高浓度的铁离子时,会导致产生黑点、凹洞和气泡等缺陷,严重影响金属镀层的质量。

为了清除助镀液中的铁离子,常使用双氧水作为还原剂。

双氧水可以与铁离子发生反应,将其氧化成Fe3+离子,并沉淀出来。

这样可以有效提高助镀液中铁离子的去除效率。

在实践应用中,通过调整双氧水添加量、温度和反应时间等参数可以控制助镀液中铁离子的清除速率。

镀锌不需要助镀剂的原因_概述说明以及解释

镀锌不需要助镀剂的原因概述说明以及解释1. 引言1.1 概述镀锌是一种常用的金属防腐方法,通过在金属表面镀上一层锌,形成锌与基材的合金层,有效地保护基材不被腐蚀。

通常在镀锌过程中会使用助镀剂来增强镀层的附着力和均匀性。

然而,在某些情况下,我们可以发现实际生产中并不总是需要助镀剂来进行镀锌。

本篇文章将介绍为什么有些情况下不需要使用助镀剂进行镀锌。

1.2 文章结构本文将首先概述镀锌工艺的简介,并解释为什么有些情况下不需要助镀剂。

接着,我们将探讨在实际应用中不使用助镀剂对经济效益的影响。

然后,我们将讨论存在于镀锌工艺中的挑战和限制因素,包括材料选择影响因素、工艺参数对效果影响因素以及其他挑战和限制因素。

最后,我们将探讨一些改进和发展方向,如新技术应用、环境友好型方法研究进展以及表面预处理技术改善效果研究。

本文将以一个结论来总结主要观点和论点,并提出可能的研究方向或展望未来发展趋势。

1.3 目的本文的目的是介绍为什么有些情况下在镀锌过程中不需要使用助镀剂,探讨实际应用中不使用助镀剂对经济效益的影响,并分析与镀锌工艺相关的挑战和限制因素。

此外,我们还将讨论一些改进和发展方向,以期为相关领域的研究者提供借鉴和参考。

通过本文的阐述,读者将了解到在特定情况下不需要助镀剂进行镀锌的原因,从而加深对这一金属防腐方法的认识,并为未来相关研究提供启示。

2. 镀锌不需要助镀剂的原因:2.1 镀锌工艺简介:镀锌是通过将锌层涂在其它金属表面上,以提供保护、防腐和美化等功能的工艺。

传统的镀锌工艺通常需要助镀剂来帮助提高镀层的均匀性和附着力,并减少表面缺陷。

然而,有些情况下,镀锌可以在不使用助镀剂的情况下完成。

2.2 不需要助镀剂的原因解释:镀锌不需要助镀剂的主要原因是由于基材与液态或气态锌之间形成了较好的亲和性。

当金属基材(如铁或钢)浸入熔融的锌中时,铁与锌发生反应形成了与基材相似晶体结构的钝化层,这使得液体锌可以直接在表面进行扩散并形成一致且具有良好密着力的钝化层。

热镀锌工艺助镀剂中除铁工艺对比

热镀锌助镀剂除铁工艺助镀剂除铁主要是除去助镀剂中的二价铁离子。

将二价铁离子氧化成三价铁离子,三价铁离子被水解生成氢氧化铁。

氢氧化铁不溶于水,经沉淀在助镀剂中被分离。

除铁的方法有很多。

有用压缩空气氧化,有用臭氧氧化,有用化学氧化剂氧化等。

在此只介绍化学法氧化除铁的原理和方法。

目前国内大多采用氧化提纯法除铁,其工艺为:调整PH值——氧化除铁——过滤(分离)。

1、调整PH值:助镀剂中的铁离子一般以Fe2+即氯化亚铁状态存在,Fe2+在PH值很大(PH=8.5)时,或锌含量不大而Fe2+很大时才能水解析出沉淀。

因此必须将Fe2+经氧化成为Fe3+,Fe3+在PH=1.7时即可发生水解,形成氢氧化锌沉淀后很容易被除去。

锌水解时PH值为5.0—5.5,因此在除铁工艺中为便于控制PH值,一般将PH值调整在3—4。

若PH值小于3:KClO3+2HCl=KCl+O2↑+H2O+Cl2↑4KMnO4+4HCl=4KCl+4MnO2+3O2↑+2H2O2H2O2=2H2O+O2↑(酸性条件)Ca(ClO)2+4HCl=2Cl2↑+ CaCl2+2H2O这时会使氧化剂与酸反应会造成氧化剂的消耗,可以用氨水、锌、氧化锌调整PH值。

NH4OH+HCl=H2O+NH4ClZn+2HCl=ZnCl2+H2↑ZnO+2HCl=ZnCl2+H2O若PH值大于4:ZnCl2+2H2O=Zn(OH)2↓+2HCl这时会使氯化锌水解生成氢氧化锌沉淀,造成氯化锌浪费,此时可用盐酸调整。

在测试PH值时可采用如下方法:取一份过滤好的助镀剂与同体积的水在试管中混合后摇匀,若产生白色的絮状混合物即为合格;若产生白色的胶状体则说明PH值超过4,需加酸调整;若加水后溶液仍然澄清说明酸度大,需加氨水或锌粉或氧化锌调整。

2、氧化除铁处理在助镀剂中加入氧化剂,将二价铁氧化成三价铁,使之水解沉淀分离。

化学法除铁通常是用高锰酸钾、氯酸钾、氯酸钠、次氯酸钠、次氯酸钙、过氧化氢等作为氧化剂。

热镀锌助镀剂氯酸钠除铁原理及计算

热镀锌助镀剂除铁原理

一、在助镀剂中加入氧化剂(在氧化剂中氯酸钠最为经济,相对来说也安全,所以多用之),将二价铁氧化成三价铁,使之水解成Fe(OH)3沉淀分离。

Fe3+在PH=1.7时即可发生水解,形成氢氧化铁沉淀,但PH值<3时,氯酸钠与HCL反应,增加氯酸钠的消耗。

氯化锌水解时PH值为4.5—5.5,所以PH值>4.5时,氯化锌就会水解成Zn(OH)2沉淀,增加ZnCL2消耗。

因此在除铁工艺中一般将PH值调整在3—4。

○16FeCl2+NaClO3+6HCl=6FeCl3+NaCl+3H2O

60℃

○2FeCl3+3H2O Fe(OH)3↓+3HCl

式○2为可逆反应,需要在反应的过程中将溶剂池内产生的Fe(OH)3分离出去,这样才能使反应平衡向右移动,促使除铁反应能够正常进行。

二、根据上述方程式计算得出:除去1公斤氯化亚铁需使用氯酸钠0.14公斤。

在除铁过程中,首先根据化验得出的铁盐含量计算出氧化剂的用量,要加饱和溶液,不得加固体。

因为加入的固体氧化剂颗粒在溶解时容易被水解后的Fe(OH)3包裹,使之不再继续溶解而沉入底渣中,造成氧化剂大量浪费。

助镀剂铁离子浓度对镀锌锌耗的影响研究

第9期 收稿日期:2020-03-03作者简介:陆梅鹏(1993—),江苏宝应人,大学本科学历,助理工程师,职务为江苏华电铁塔制造有限公司镀锌车间技术员。

助镀剂铁离子浓度对镀锌锌耗的影响研究陆梅鹏,朱小明,王 亮(江苏华电铁塔制造有限公司,江苏徐州 221131)摘要:热浸镀锌是输电铁塔行业必不可少的生产工序,镀锌工序中仅锌锭成本占整个铁塔生产成本10%以上。

从以往生产数据分析,按当前锌价行情18000元/t计算,以3.9%锌耗为基准,锌耗每降低0.1%,每吨黑件镀锌可节约成本为18元。

而助镀剂铁离子含量对于镀锌锌渣的产生具有重大影响,所以降低助镀剂中铁离子含量具有重大意义,能够极大的降低整体镀锌锌耗,是十分可观的利润提升空间。

本研究将围绕镀锌助镀剂中铁离子含量对锌耗的影响为切入点,展开数据研究。

关键词:助镀剂;氯化亚铁离子;锌耗中图分类号:TQ153.1+5 文献标识码:A 文章编号:1008-021X(2020)09-0029-02 工业中应用最广泛的钢铁材料,在大气、海水、土壤及建筑材料等环境中使用时,均会发生不同程度的腐蚀。

据统计,全世界每年因腐蚀而损失的钢铁材料大约可占到其总产量的1/3。

为了保证钢铁制品的正常使用,延长其使用寿命,钢铁的防腐蚀保护技术一直受到人们的普遍重视。

热浸镀锌是延缓钢铁材料环境腐蚀的最有效手段之一,它是将表面经清洗、活化后的钢铁制品浸于熔融的锌液中,通过铁锌之间的反应和扩散,在钢铁制品表面镀覆附着性良好的锌合金镀层。

与其他金属防护方法相比,热浸镀锌工艺在镀层的物理屏障与电化学保护相结合的保护特性上,镀层与基体的结合强度上、镀层的致密性、耐久性、免维护性和经济性及其对制品形状与尺寸的适应性上,具有无可比拟的优势。

目前热浸镀锌产品主要有钢板、钢带、钢丝、钢管等,其中热浸镀锌钢板所占比例最大。

长期以来,热浸镀锌工艺因其低廉的施镀成本,优良的保护特性和漂亮的外观而备受人们的青睐,广泛应用于汽车、建筑、家电、化工、机械、石油、冶金、轻工、交通、电力、航空和海洋工程等领域。

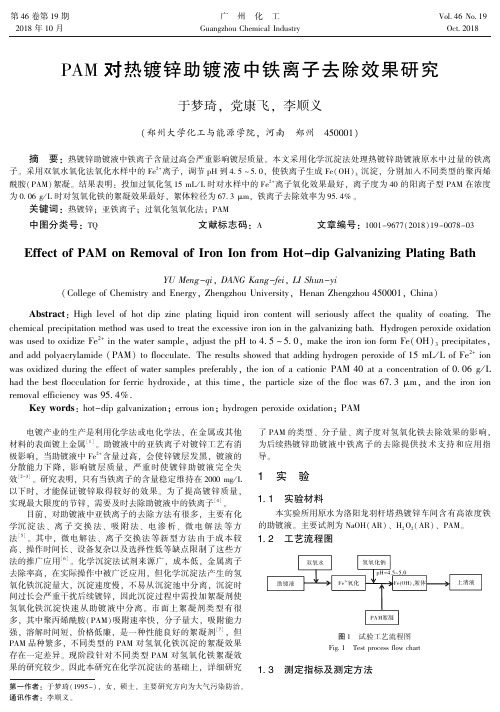

PAM对热镀锌助镀液中铁离子去除效果研究

第46卷第19期2018年10月广 州 化 工Guangzhou Chemical IndustryVol.46No.19Oct.2018PAM 对热镀锌助镀液中铁离子去除效果研究于梦琦,党康飞,李顺义(郑州大学化工与能源学院,河南 郑州 450001)摘 要:热镀锌助镀液中铁离子含量过高会严重影响镀层质量㊂本文采用化学沉淀法处理热镀锌助镀液原水中过量的铁离子㊂采用双氧水氧化法氧化水样中的Fe 2+离子,调节pH 到4.5~5.0,使铁离子生成Fe(OH)3沉淀,分别加入不同类型的聚丙烯酰胺(PAM)絮凝㊂结果表明:投加过氧化氢15mL /L 时对水样中的Fe 2+离子氧化效果最好,离子度为40的阳离子型PAM 在浓度为0.06g /L 时对氢氧化铁的絮凝效果最好,絮体粒径为67.3μm,铁离子去除效率为95.4%㊂关键词:热镀锌;亚铁离子;过氧化氢氧化法;PAM 中图分类号:TQ 文献标志码:A 文章编号:1001-9677(2018)19-0078-03第一作者:于梦琦(1995-),女,硕士,主要研究方向为大气污染防治㊂通讯作者:李顺义㊂Effect of PAM on Removal of Iron Ion from Hot-dip Galvanizing Plating BathYU Meng -qi ,DANG Kang -fei ,LI Shun -yi(College of Chemistry and Energy,Zhengzhou University,Henan Zhengzhou 450001,China)Abstract :High level of hot dip zinc plating liquid iron content will seriously affect the quality of coating.The chemical precipitation method was used to treat the excessive iron ion in the galvanizing bath.Hydrogen peroxide oxidation was used to oxidize Fe 2+in the water sample,adjust the pH to 4.5~5.0,make the iron ion form Fe(OH)3precipitates,and add polyacrylamide (PAM)to flocculate.The results showed that adding hydrogen peroxide of 15mL /L of Fe 2+ion was oxidized during the effect of water samples preferably,the ion of a cationic PAM 40at a concentration of 0.06g /L had the best flocculation for ferric hydroxide,at this time,the particle size of the floc was 67.3μm,and the iron ion removal efficiency was 95.4%.Key words :hot-dip galvanization;errous ion;hydrogen peroxide oxidation;PAM电镀产业的生产是利用化学法或电化学法,在金属或其他材料的表面镀上金属[1]㊂助镀液中的亚铁离子对镀锌工艺有消极影响,当助镀液中Fe 2+含量过高,会使锌镀层发黑,镀液的分散能力下降,影响镀层质量,严重时使镀锌助镀液完全失效[2-3]㊂研究表明,只有当铁离子的含量稳定维持在2000mg /L 以下时,才能保证镀锌取得较好的效果㊂为了提高镀锌质量,实现最大限度的节锌,需要及时去除助镀液中的铁离子[4]㊂目前,对助镀液中亚铁离子的去除方法有很多,主要有化学沉淀法㊁离子交换法㊁吸附法㊁电渗析㊁微电解法等方法[5]㊂其中,微电解法㊁离子交换法等新型方法由于成本较高㊁操作时间长㊁设备复杂以及选择性低等缺点限制了这些方法的推广应用[6]㊂化学沉淀法试剂来源广,成本低,金属离子去除率高,在实际操作中被广泛应用,但化学沉淀法产生的氢氧化铁沉淀量大,沉淀速度慢,不易从沉淀池中分离,沉淀时间过长会严重干扰后续镀锌,因此沉淀过程中需投加絮凝剂使氢氧化铁沉淀快速从助镀液中分离㊂市面上絮凝剂类型有很多,其中聚丙烯酰胺(PAM)吸附速率快,分子量大,吸附能力强,溶解时间短,价格低廉,是一种性能良好的絮凝剂[7],但PAM 品种繁多,不同类型的PAM 对氢氧化铁沉淀的絮凝效果存在一定差异㊂现阶段针对不同类型PAM 对氢氧化铁絮凝效果的研究较少㊂因此本研究在化学沉淀法的基础上,详细研究了PAM 的类型㊁分子量㊁离子度对氢氧化铁去除效果的影响,为后续热镀锌助镀液中铁离子的去除提供技术支持和应用指导㊂1 实 验1.1 实验材料本实验所用原水为洛阳龙羽杆塔热镀锌车间含有高浓度铁的助镀液㊂主要试剂为NaOH(AR)㊁H 2O 2(AR)㊁PAM㊂1.2 工艺流程图图1 试验工艺流程图Fig.1 Test process flow chart1.3 测定指标及测定方法第46卷第19期于梦琦,等:PAM 对热镀锌助镀液中铁离子去除效果研究79 pH 的测定:原水混匀后用pH 酸碱计(FE28-standard,特勒-托利多仪器有限公司)测定㊂金属浓度测定:利用可见分光光度计(722N,上海精科)通过比色法测定亚铁离子浓度[8],利用原子吸收分光光度计(TAS-990,北京普析通用)测定总铁㊁锌离子浓度㊂氢氧化铁絮体粒度测定:利用激光粒度仪(Winner2000E,济南微纳颗粒技术有限公司)测定絮体粒度㊂2 结果与讨论2.1 过氧化氢投加量对Fe 2+氧化效果的影响双氧水氧化法由于工艺成熟,试剂来源广泛,成本低廉,氧化效果好等优点被人们广泛利用㊂本研究以洛阳龙羽杆塔热镀锌车间助镀液为原水,测得测定原水pH =1.86,总铁的含量为12200mg /L,总锌的含量为29100mg /L㊂采用双氧水氧化法,双氧水与助镀液中的Fe 2+离子反应生成Fe 3+离子:Fe 2++H 2O 2+2H ==+2Fe 3++2H 2O取250mL 烧杯7个,分别加入助镀液100mL,分别投加过氧化氢0.3㊁0.6㊁0.9㊁1.2㊁1.5㊁1.8㊁2.1mL,玻璃棒快速搅拌30s 使过氧化氢与助镀液充分反应,调节上述溶液pH 至4.5~5.0[9],以保证Fe 3+离子完全沉淀,同时Zn 2+离子不发生沉淀,过滤取上层清液测定Fe 2+离子浓度,结果如图2所示㊂图2 Fe 2+㊁总Zn 2+随着过氧化氢投加量的变化Fig.2 Fe 2+,total Zn 2+changes with hydrogen peroxide dosage图2为Fe 2+㊁总Zn 2+随着过氧化氢投加量的变化㊂随着过氧化氢投加量的增加,助镀液中的总铁含量先出现大幅度下降㊂后随着过氧化氢投加量的继续增加,亚铁含量下降趋于平缓㊂当投加量增加至15mL /L 时,水样中的亚铁含量降至340mg /L,当过氧化氢继续增加时,亚铁含量不再出现明显下降㊂同时,伴随着氢氧化铁的生成,锌离子含量也呈现下降趋势㊂在同时考虑铁㊁锌含量的前提下,过氧化氢最佳投药量为15mL /L㊂测得原助镀液中Fe 2+浓度为5100mg /L,计算得过氧化氢理论投加量为4.7mL /L,而实际最佳投加过氧化氢为15mL /L㊂过氧化氢与Fe 2+离子实际发生有效反应的仅占31%,这是由于大部分双氧水与镀锌助镀液中的光亮剂发生了副反应[10],光亮剂中含有大量的NH +4,会与过氧化氢发生反应㊂2.2 投加不同类型PAM 对铁离子去除效果的影响絮凝剂对Fe(OH)3的沉淀与分离有重要做用㊂PAM 是常见的絮凝剂,但其种类繁多,在实际应用中需选择适宜的类型,本研究分别采用离子度为20㊁40㊁60的阳离子型PAM,分子量分别为600万,1000万的阴离子型PAM,分子量分别为500万,1200万,2000万的非离子型PAM 对氢氧化铁沉淀进行絮凝㊂絮体强度随PAM 投量的变化趋势与絮体粒径相一致,本研究采用絮体粒径表示沉淀速率及固液分离效果[11-12]㊂2.2.1 不同离子度阳离子PAM对铁离子去除效果影响图3 不同离子度阳离子PAM 各投加量下的絮体粒度Fig.3 Cationic PAM with different degrees concentration of flocsize图4 不同离子度阳离子PAM 投加量下的铁离子浓度Fig.4 Cationic PAM with different ionic ionic degrees different dosagesof floc particle size阳离子PAM 主要通过离子度表示其种类㊂图3㊁图4分别为不同离子度阳离子PAM 各投加量下的絮体粒度及铁离子浓度㊂随着各离子度PAM 投加量的增加,絮体粒径整体呈现先上升后下降的趋势㊂20离子度的阳离子型PAM 加入后,随着絮凝剂投加量的增大,氢氧化铁絮体的粒径无明显增大,当投加量为0.06g /L 时,氢氧化铁絮体粒度达到最大,但仅为20.4μm㊂离子度为40㊁60的阳离子型PAM 对氢氧化铁沉淀有较好的絮凝效果,在PAM 投加量为0.06g /L 时,絮体粒径均达到最大,分别为67.3㊁52.5μm㊂加入阳离子PAM 后,分子在颗粒间发生架桥作用使得絮体粒度增大,当PAM 投加量超过一定数值后,颗粒表面电荷逆转,斥力增大,结合键减弱,原有的吸附架桥作用减弱,絮体粒度又逐渐减小[12]㊂同时随着个各离子度PAM 投加量的增加,上清液中的铁离子含量均呈现先略微下降再上升的趋势,整体处于450~700mg /L 之间㊂2.2.2 不同分子量非离子PAM 对铁离子去除效果影响非离子PAM 主要通过分子量表示其种类㊂图5㊁图6分别为不同分子量的非离子PAM 各投加量下的絮体粒度及铁离子浓度㊂在投加500万和1200万分子量非离子型PAM 的条件下,氢氧化铁絮体粒径整体呈现先增后减,后又略微上升的趋势,500万分子量的非离子型PAM 最佳投药量为0.03g /L,对应的絮体粒径为29.9μm,而1200万分子量下的最佳投药量为0.04g /L,此时絮体粒径为43.4μm㊂当PAM 分子量为2000万时,絮体粒径先增大后减小,且增大趋势明显,在PAM 投加量为0.03g /L 时,絮体粒径达到了59.9μm㊂但在各PAM 投加80 广 州 化 工2018年10月量下,上清液中的铁离子含量整体虽呈现逐渐下降趋势,但最终铁离子含量仍略大于1000mg /L㊂图5 不同分子量非离子PAM 各投加量下的絮体粒度Fig.5 Non-ionic PAM with molecular weights concentration underdifferent dosages of flocsize图6 不同分子量非离子PAM 投加量下的铁离子浓度Fig.6 Non-ionic PAM with different particle size2.2.3 不同分子量阴离子PAM 对铁离子去除效果影响 阴离子PAM 主要通过分子量表示其种类㊂图7㊁图8分别为不同分子量阴离子PAM 各投加量下的絮体粒度及铁离子浓度㊂随着不同分子量阴离子PAM 投加量的增加,氢氧化铁絮体的粒径均逐渐增加㊂分子量为600万的阴离子型PAM 最佳投药量为0.06g /L,此时絮体粒径为19.8μm,分子量为1200万的阴离子型PAM 对应的最佳投药量为0.05g /L,此时絮体粒径为29.8μm,相对阳离子和非离子型的PAM,达不到较好的絮凝效果㊂伴随着600万非离子型PAM 投加量的增加,上清液中总铁的含量先逐渐升高后降低,整体处于400~600mg /L 之间㊂而分子量为1200万的条件下,上清液中的铁离子含量持续下降㊂图7 不同分子量阴离子型PAM 投加量下的絮体粒度Fig.7 PAM with different molecular particle size additionof flocs withdifferent图8 不同分子量阴离子型PAM 投加量下的铁离子浓度Fig.8 Iron ion concentration underweight anionic typemolecular weight anionic PAM dosages3 结 论(1)利用过氧化氢氧化法及PAM 去除热镀锌助镀液中的高浓度铁离子是可行的㊂该方法处理后助镀液中的总铁离子由原来的12200mg /L 降至560mg /L,优于行业Fe 2+浓度低于2000mg /L 的标准㊂(2)在除铁保锌的前提下,过氧化氢的投加量为15mL /L 时,过氧化氢氧化效果达到最优,亚铁离子氧化率达到最高,过氧化氢有效利用率为31%,同时锌离子也得到最大程度的保留,最利于后续铁离子的去除㊂(3)不同类型的PAM 对氢氧化铁沉淀的絮凝均有促进作用,但阴离子对氢氧化铁的絮凝效果较差,非离子和阳离子的絮凝效果较好,絮体粒径可达到50μm 以上,有利于后续氢氧化铁沉淀的去除㊂参考文献[1] 关明添.浅析电镀废水中重金属含量的测定方法[J].中国高新技术企业,2012(22):62-63.[2] Herd A,杨冰.热镀锌亚铁离子的连续清除工艺技术[J].金属制品,2004,30(3):13-15.[3] 郭崇武,吴杰.酸性镀锌溶液中铁杂质的处理方法[J].电镀与精饰,2009,31(9):23-25.[4] 马瑞娜,赵树鹏,曹晓明,等.热镀锌助镀剂中亚铁离子在线检测技术[J].天津大学学报,2009,42(10):877-883.[5] 周大众,韩锡荣,黄浩,等.电镀废水中重金属处理技术研究现状与发展[J].广州化工,2014,42(12):16-18.[6] Song Y,Lei S,Zhou J,et al.Removal of heavy metals and cyanidefrom gold mine waste-water by adsorption and electric adsorption[J].Journal of Chemical Technology and Biotechnology,2016,91(9):2539-2544.[7] 毕燕萍.水厂废水处理投加PAM 的分析选择[J].广州化工,2001,29(3):26-28.[8] 林君英,计时华.食物中游离态二价铁及游离态三价铁的测定[J].广东微量元素科学,1996(8):29-33.[9] 张胜涛.电镀工程[M].北京:化学工业出版社,2005:186.[10]郭崇武,李建强.酸性镀锌除铁剂研究//环渤海表面精饰发展论坛论文集[C].环渤海表面精饰联席会,2010:4.[11]Jarvis P,Jefferson B,Gregory J,et al.A review of floc strength andbreakage[J].Water research,2005,39(14):3121-3137.[12]朱哲.阳离子PAM 投加量对絮体性状特征的影响//中国化学会第八届水处理化学大会暨学术研讨会论文集[C].中国化学会应用化学专业委员会:中国化学会,2006:5.。

一种防止钢丝热镀锌漏镀的助镀剂[发明专利]

![一种防止钢丝热镀锌漏镀的助镀剂[发明专利]](https://img.taocdn.com/s3/m/9d48e41dfab069dc51220108.png)

专利名称:一种防止钢丝热镀锌漏镀的助镀剂专利类型:发明专利

发明人:李辉

申请号:CN201410239764.6

申请日:20140530

公开号:CN105296904A

公开日:

20160203

专利内容由知识产权出版社提供

摘要:本发明公开了一种防止钢丝热镀锌漏镀的助镀剂,包括主原料、添加剂和水;所述主原料由40-50wt%的氯化铝和50-60wt%的氯化锌组成,各组分含量之和为100%;所述添加剂由20-25wt%脂肪醇聚氧乙烯醚、20-26wt%十二烷基酚聚氧乙烯醚、8-14wt%辛基酚聚氧乙烯醚、3-

6wt%三乙醇胺、0.8-1.5wt%尿素和30-36wt%甲醇组成,各组分含量之和为100%。

本发明所述助镀剂能够很好地把钢丝表面润湿浸透,使其表面具有良好的界面润湿性和良好的相容性,可用于防止热镀锌钢丝表面镀层漏镀。

申请人:无锡威顺金属制品有限公司

地址:214000 江苏省无锡市惠山区惠山经济开发区洛社配套区Y区钱洛路无锡威顺金属制品有限公司

国籍:CN

代理机构:北京品源专利代理有限公司

代理人:杨晞

更多信息请下载全文后查看。

废助镀剂被再生除铁后循环使用

具所能承受的最大力必须大于等于主机 的最大试验力。 2、根据非标配置、或扩展配置选一 些次要夹具。(例如:扩展配置传感

器为10kN,所选次要夹具所能承受的最大 试验力也要为10kN。 3、根据客户试样选夹具。(例如: 客户提供试样的形状

,最大试验力等。 4、建议客户用什么样的夹具。(例 如:直径小于1mm的绳类试样,包括钢丝、 控制器(PLC) 和ntouch触摸屏,人机界面友好,操作 简便,控制精确。可以实时监控管路流 量

从而随时调节铁剂A和B的添加量来保证 整个设备在无人看管情况下也能高效的 运转。 2.反应系统 溶剂中亚

万能材料试验机试验力传感器 介绍

zso123

剂AC值,使三价铁离子生成Fe(OH)3沉淀, 再用机械过滤去除助镀剂中的杂质。同 时通过电控系统实时控制除铁剂A和B的 添加

量,从而确保溶剂槽内亚铁含量始终维 持在一个很低的水平上(1g/L以下)。 大量实践数据显示,当亚铁离子维 持在

1g/L以下时,可以有效降低锌耗量(总 节锌量:总锌耗的15-30%;或吨工件的 0.737%),同时节省耗铝,耗镍量。由 于

活塞和工作油缸壁产生摩擦力,从而产 生误差。一般表现为正差,并且随着载 荷的增加,产生的误差逐渐较小。万能 材料试验机试验力传

变现为负差。 误差解决办法 1、首先检查试验机安装是否水平, 对主机用框式水平尺在工作油缸(或立柱) 外圈相互垂

直的两个方向找平。 2、对试验力传感器在摆杆正面调整 试验力传感器前后水平,将摆杆边缘与 内侧刻线对齐固定,用水平尺靠

在摆杆侧面调整机体左右水平。 万能材料试验机夹具的选择 1、根据主机最大试验力选择主要夹 具。万能材料试验机夹

铁离子含量的降低,锌液的流动性增强, 还可以改善工件表面的质量。因此,GD -PIRE助镀剂除铁设备不仅可以使整条 生产线更低

助镀剂铁离子浓度对镀锌锌耗的影响研究

助镀剂铁离子浓度对镀锌锌耗的影响研究引言:镀锌是重要的金属表面处理工艺,有效地提高金属表面的耐腐蚀性和装饰性。

镀锌层的耐腐蚀性取决于钢材表面锌渣的厚度和品质。

镀锌液中助镀剂是影响镀锌质量的重要因素,如铁离子浓度对镀锌质量起着重要的作用。

一、铁离子的作用(1)在镀锌液中,铁离子的作用主要有两个,一是参与锌的还原,二是锰离子的活化,促进镀锌的反应。

(2)铁离子的活化作用可以提高锌的活化度,抑制热腐蚀,延缓还原反应,从而提高镀锌的质量。

(3)铁离子对镀锌质量有正面作用,但是如果铁离子浓度过高,就会引起镀锌锌耗增加,影响镀锌层的质量。

因此,必须在一定范围内控制铁离子浓度,以确保镀锌层的质量。

二、铁离子浓度对镀锌锌耗的影响(1)研究表明,铁离子对镀锌锌耗有重要的影响。

当铁离子含量高于80mg/L时,镀锌锌耗将明显增加,当铁离子含量低于60mg/L 时,镀锌锌耗将明显减少。

(2)研究还发现,高铁离子浓度会导致锌渣中的硫酸根浓度升高,这将影响镀锌层的耐腐蚀性。

(3)另外,当铁离子浓度超过一定范围时,镀锌液中的有机化合物会析出,形成膜,从而降低镀锌液的润湿性,影响镀锌效果。

总结:铁离子是影响镀锌质量的重要因素,铁离子浓度的控制对于提高镀锌层的质量和耐腐蚀性至关重要,应当在一定范围内控制铁离子浓度,以确保镀锌质量。

结论:铁离子浓度对镀锌质量有重要影响,铁离子浓度应该在一定范围内控制,以确保镀锌层的质量。

以上就是本文关于《助镀剂铁离子浓度对镀锌锌耗的影响研究》的研究内容。

由于在实际应用中,铁离子浓度对镀锌质量的影响还需要进一步研究,以确保镀锌质量。

在未来的研究中,值得深入研究的是,助镀剂铁离子浓度和镀锌锌耗之间存在着什么样的关系,以及有什么样的影响因素,这些都需要继续观察研究,以提高镀锌质量。

镀铁添加剂在镀铁工艺及技术中的作用

镀铁添加剂在镀铁工艺及技术中的作用一、电镀铁的基本性能铁镀层呈有光泽的银白色,具有高硬度(HRC40~55,最高60)和耐磨性。

化学成分与工业纯铁相似,但硬度比纯铁高5~10倍,这是由于有超细晶粒强化、应力强化、弥散强化这故。

由于纯度高耐蚀性好,腐蚀速度比普通碳钢低40%。

铁镀层在潮湿空气中易氧化成FeO、Fe2O3、Fe3O4等氧化物,在硫酸、盐酸、硝酸等溶液中都不稳定,在浓硝酸中能钝化。

在浓氢氧化钠中能缓慢溶解,故不能作防护装饰镀层。

普遍用来修复因腐蚀、磨损的轴、缸套等零件。

在我国农机、交通、船舶、铁路运输及其它工业部门用镀铁代替硬铬收到很大的经济效益。

镀铁的应用范围及镀层厚度,列于表17-8。

镀铁与镀硬铬的性能对比,列于表17-9。

表17-8 镀铁应用范围及镀层厚度表17-9 镀铁与硬铬性能对比二、电镀铁的类型及工艺流程常用的镀铁液有氯化物(低温、高温)、硫酸亚铁盐(低温、高温)、氟硼酸盐等。

以低温氯化物镀铁应用最普及。

镀铁前处理镀铁主要用于修复被腐蚀和被磨损的零件。

铁镀层与基体的结合力是最关键的,而影响结合力的关键因素是镀前处理,要使镀件表面洁净并明显裸露其结晶组织。

首先进行除油、除锈,然后进行刻蚀处理。

刻蚀方法有阳极刻蚀、盐酸腐蚀和对称交流活化等3种。

盐酸腐蚀法只有57MPa的结合力,阳极刻蚀与对称交流活化的结合强度可高达330Mpa。

阳极刻蚀后表面留有一层钝化膜,因钝化膜厚度不均,影响镀层结合强度不稳定,在起镀之前必须由镀液中的氯离子将钝化膜除去。

近些年开发的对称交流活化法不用硫酸刻蚀,活化和电镀在同一槽内进行,不仅降低了劳动强度,还节约了刻蚀设备和材料,减少了环境污染,受到普遍重视,目前大都采用此法。

1、阳极刻蚀法零件待镀面经车削、磨光后,非镀面应绝缘封闭。

待镀面用石灰浆除油擦洗后除氧化膜。

锈蚀严重的待修复零件,最好用吹砂除锈,对严重锈蚀点必须用吹砂将麻点喷平。

阳极刻蚀用30%的硫酸溶液,以铅作阴极,镀件为阳极,根据基体材料不同选择不同的刻蚀参数。

热镀锌的助镀液中除铁方法

热镀锌的助镀液中除铁方法(摘自热镀锌的节锌技术)除铁的重要性经常测定助镀液中Fe2+离子的含量并加以除去,控制在l g/L以内(国外控制在0.5 g/L以下)。

因为生成锌铁合金的因素是一份铁和25份锌。

这就是说生成锌铁合金所造成锌的消耗是大量的,因此除铁就显得格外重要。

经常分析助镀液中的Zn、NH4、Fe2+的含量并调整。

除铁技术除铁常用的方法有两种:一是将助镀液吸入除铁处理系统,通过加H2O2,将Fe2+氧化为Fe3+后再加入NH3·H2O中和到pH>5,然后由板框压滤机,滤清液回到助镀液槽中,滤饼集中存放处理。

这样的系统有搅拌器槽、双氧水槽、氨水槽和压滤机等设施组成。

另一种也可以定期在空槽中进行除铁作业。

通过分析铁的含量后,根据铁的含量多少加入H2O2和NH3·H20进行除铁作业。

如果暂时没有分析手段时,可首先取出少量助镀液在不断搅拌下加入选择量的H2O2 (30%),用NH3·H2O调节pH 为5以上,进行沉淀后将上清液再加入H2O2,如不发生浑浊现象则铁基本除完,然后计算H202加入助镀液中的数量。

一般情况下,H202(30%)的加入量为l2kg 左右可处理lT助镀液。

有时候一次处理完后分析或作试验时仍然有铁存在,要根据铁的多少,再次实施除铁处理,直至达到除铁效果Fe<lg/L。

如果铁的含量能够控制在0·5g/L时除铁效果将达到最佳状态。

NH2·H20的加入主要是靠测量助镀液的pH值而定量,如果处理前助镀液的pH值己超过5,那就可以不加NH3·H2O。

另外中和后一定要充分沉淀,使固液彻底分离,然后将上清液滤入助镀液槽中,并调节pH值4~5。

这项技术可使产生锌碴、锌灰的量减少,可达到平均节锌0·8%左右,对年产量大的热浸锌单位具有非凡的节锌意义。

除铁工艺流程:助镀液+氧化(30%H2O2)+中和(NH3·H2O)→静止→过滤→调节pH值→再生后循环使用。

热镀锌工艺助镀剂中铁含量分析及除铁工艺对比

精心整理热镀锌工艺助镀剂中铁含量分析及除铁工艺对比近几年,由于热浸镀行业迅猛发展,原来酸洗之后不浸助镀剂直接镀锌的传统工艺逐渐已被摒弃。

这样已经使用助镀剂的企业越来越多的开始重视助镀剂的除铁工艺。

由于酸洗后铁盐被带到锌锅内,1公斤铁可产生25公斤锌渣,不但造成锌耗增2120-150g/l ,这是由于氯化锌吸水性决定的。

如果在高氯化锌配比的溶剂中加入助镀添加剂,而且预镀件存放时间较长时,氯化锌吸水会使助镀添加剂起不到防爆作用。

因此说,氯化铵氯化锌含量高低主要是取决于预镀件存放时间长短和有无烘干来决定的。

氯化锌含量越高形成的助镀膜越厚,储存时间越长,但吸水性越强。

氯化铵含量越高,崩锌虽然减小,但氯化铵分解后烟气增大。

现在大部分企业都采用助镀剂加热的方式,加入助镀添加剂后预镀件可短时间存放,在生产中浸助镀剂后马上进行镀锌作业,取消了干燥工序。

3、助镀剂除铁工艺助镀剂除铁主要是除去助镀剂中的二价铁离子。

将二价铁离子氧化成三价铁离子,三价铁离子被水解生成氢氧化铁。

氢氧化铁不溶于水,经沉淀在助镀剂中被分3.1=8.2+经2H2O2=2H2O+O2↑(酸性条件)Ca(ClO)2+4HCl=2Cl2↑+CaCl2+2H2O这时会使氧化剂与酸反应会造成氧化剂的消耗,可以用氨水、锌、氧化锌调整PH值。

NH4OH+HCl=H2O+NH4ClZn+2HCl=ZnCl2+H2↑ZnO+2HCl=ZnCl2+H2O若PH值大于4:ZnCl2+2H2O=Zn(OH)2↓+2HCl这时会使氯化锌水解生成氢氧化锌沉淀,造成氯化锌浪费,此时可用盐酸调整。

3.25FeCl2FeCl3+3H2O=Fe(OH)3↓+3HCl次氯酸钙除铁的反应原理:4FeCl2+Ca(ClO)2+4HCl=4FeCl3+CaCl2+2H2OFeCl3+3H2O=Fe(OH)3↓+3HCl过氧化氢除铁的反应原理2FeCl2+2H2O2+2HCl=2FeCl3+2H2OFeCl3+3H2O=Fe(OH)3↓+3HCl在除铁过程中,首先根据化验得出的铁盐含量计算出氧化剂的用量,将氧化剂用水制成饱和溶液后放入助镀槽中,这时助镀槽温度应控制在60℃—80℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第3卷 4

Vo.3 1 4

第3 期

No 3 .

金

Ste el

属

W iБайду номын сангаас r

制

品

20 年 6 月 08

Jn ue 20 08

Pr d t o ucs

助 镀 剂 除铁 技 术 在 钢 丝 镀 锌 生 产 上 的应 用

曹博 皓

再 用机 械过 滤法 去除 助镀剂 中的杂质 。

( 天津大学

崔桓 铭

303 ) 0 10

307 ( 00 2) 天津市工大镀锌设备有 限公 司

曹会 军

( 邯郸 钢铁集 团公司 摘 要 06 0 ) 5 15

介绍 G PR D— I E助镀剂除铁技术 的 目的、 原理 、 设备特点及其 生产工艺在镀 锌钢丝 生产上 的应用 , 过实 通

1 GD—I E助 镀 剂 除铁 技 术及 设备 的应 用 PR

降低 助 镀剂 中亚 铁 离子 的方 法 , 亦称 助 镀 剂再 生法 , 系采 用氧 化 中和 法 。其 工艺 原 理 是 用 强 氧 化 剂 将溶 剂 中 的亚 铁 离 子 氧化 成 三 价 铁 离 子 , 后 调 然 整溶 液 p 值 , 三 价 铁 离子 生 成 F ( H) 淀 , H 使 e O 沉

Ca h o o Bo a

Cu Hu n ig i a m n

( i j nvrt 30 7 ) ( innC n d avn igE u m n C . Ld 3 0 3 ) Ta i U i sy 0 02 Taj g aG l in q i et o ,t. 0 10 nn e i io az p

s l t n u d r1 ou i n e o

q ai u lt y.

L w l b n i m ff a i l a u e t e u e zn o s mp i n a d p l t n n mp o e p o u t i e a t l e o e s e me s r o r d c i c c n u t n ol i ,a d i r v r d cs b o uo

p a ig a d a d t e a p i ain o ep o u t n p o e st te r av n zn .T e fro sin r mo i g tc n l g t l n i n h p l t ft r d c i r c s ose l e g l a ii g h er u o e vn h oo wi t c o h o wi e y h

K e w o ds p ai i y r ltng ad;fro o e vng;t c o o ;e uim e t er usin r mo i e hn l g y q p n

热 镀锌 生产 时 , 镀 剂 中某 些 杂 质 ( 化 皮 、 助 氧 氢 氧化铁 和酸 洗 残 渣 ) 用 机 械 过 滤 去 除 , 亚 铁 盐 可 而

可 行 的措施 。

1 1 G —I E助镀 剂 除铁设 备 的原理 . D PR

干燥进 程 中会 随助 镀 剂 一起 沉 积 到 钢 丝 表 面 , 进 并 入 锌液 中使 锌液 黏 度 增 大 、 渣 增 多 、 耗 增加 , 锌 锌 严 重 时会 使镀 层表 面 粗 糙并 影 响镀 层 的附 着性 , 致 导 漏 镀 、 性 差 , 至镀 层爆 皮等 缺 陷的发 生 。 挠 甚

则 无法 用过 滤 法去 除 。亚铁 离 子 超 标 时 , 助 镀 剂 在

味着 , 吨 热 镀 锌 钢 丝 的 上 锌 量 将 降 低 2 % 左 右 每 0

( 助镀 剂 中 P F ) 1 5g L时 , 锌 钢丝 上 锌 量 ( e 为 . / 镀

为 7 gt。 因此 , 助镀 剂 溶 液 中 的 P F ) 0k/) 将 ( e 稳 定 地控 制 在 1 / L以下对 于 降低 锌 耗 量 是 一项 切 实 g

例对助镀剂除铁技术进行分析 , 出将助镀剂溶液 中的亚铁 离子质量浓度稳定地控制在 1 L以下对 于降低锌耗 、 指 减少污染 、 提高产 品质量是一项切实可行 的措施 。

关键词 助镀剂 ; 铁 ; 除 技术 ; 备 设 T 36 2 G 5 .7 中 图分 类 号

App i a i n o r o s I n Re o i c o o y wih Pl tn d lc to fFe r u o m v ng Te hn l g t a i g Ai t t e i e Ga v n zng o S e lW r l a i i

Ca u u oH in j

( a d nI nadSel ru . Ld 06 0 ) H na o n t opC ,t. 5 15 r eG o

A bsr c To i to c he am ,prn i e a qupme tc r ce itc o e o s in rm o i g t c o o y wih GD— RE ta t nr du e t i i cpl nd e i n haa trsi ff n'u o e v n e hn lg t PI

pltng ad i nay e y p a tc le a a i i s a lz d b r c ia x mpls I sp n e u ha o r li g fIO S in m a sc nc ntai n i l ig ai e . ti oit d o tt tc ntoln eT U o s o e r to n p a n d t