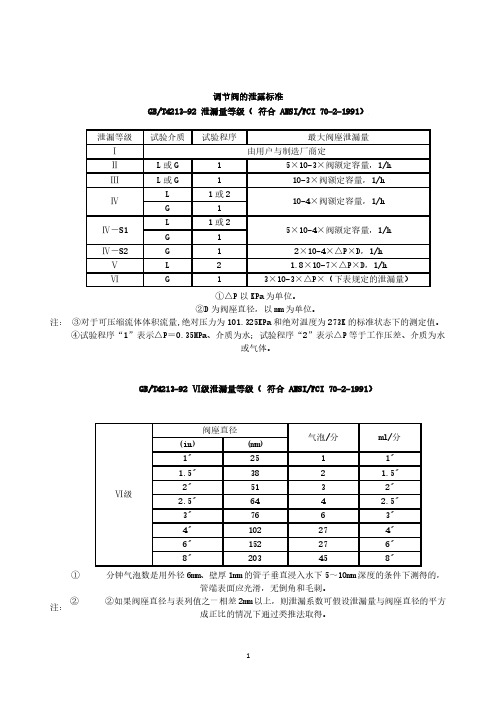

调节阀的泄漏等级

调节阀的泄漏量标准

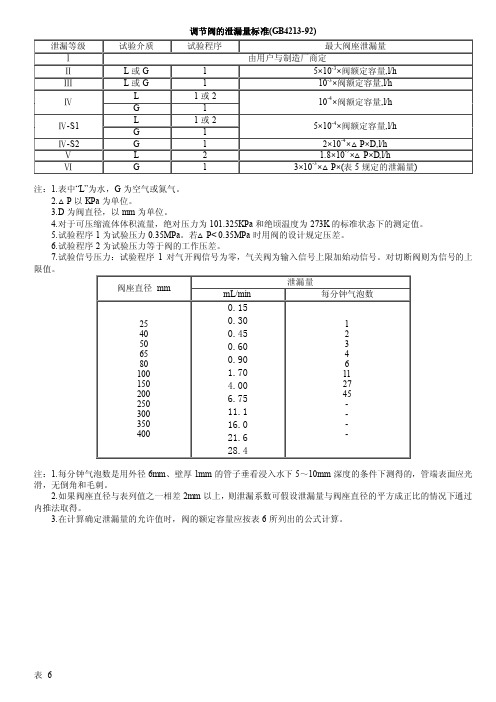

调节阀的泄漏量标准(GB4213-92)

注:1.表中“L”为水,G为空气或氮气。

2.△P以KPa为单位。

3.D为阀直径,以mm为单位。

4.对于可压缩流体体积流量,绝对压力为101.325KPa和绝顷温度为273K的标准状态下的测定值。

5.试验程序1为试验压力0.35MPa。若△P< 0.35MPa时用阀的设计规定压差。

6.试验程序2为试验压力等于阀的工作压差。

7.试验信号压力:试验程序1对气开阀信号为零,气关阀为输入信号上限加始动信号。对切断阀则为信号的上限值。

注:1.每分钟气泡数是用外径6mm、壁厚1mm的管子垂看浸入水下5~10mm深度的条件下测得的,管端表面应光滑,无倒角和毛刺。

2.如果阀座直径与表列值之一相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正比的情况下通过内推法取得。

3.在计算确定泄漏量的允许值时,阀的额定容量应按表6所列出的公式计算。

表6

表中:Q1——

Q g——-标准状态下的气体流量,m3/h;

K v——-额定流量系数;P m=P1+P2/2,kPa;

P1——-阀前绝对压力,kPa;

P2——-阀后绝对压力,kPa;

△P——阀前后压差,kPa;

t——--试验介质温度,取20℃;

G——--气体比重,空气=1;

ρ/ρ0—相对密度(规定温度范围内的水ρ/ρ0=1)。

附注:

调节阀口径计算、噪音估算等可参考本厂编-写的有关手册。

附表:

ANSI B16、104调节阀阀座泄漏量

常用计量单位换算表

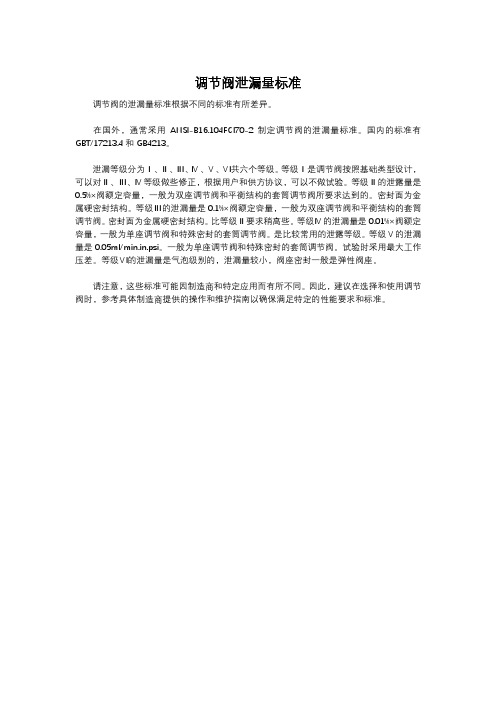

GB和ANSI阀门泄露规定[1]

![GB和ANSI阀门泄露规定[1]](https://img.taocdn.com/s3/m/22fee3660b1c59eef8c7b4dd.png)

6.75

45

●GB/T4213.92 泄漏等级 Ⅰ Ⅱ Ⅲ

Ⅳ

Ⅳ-S1

Ⅳ-S2 V

VI

GB/T4213-92 美国 ANSI B16.104-1976 调节阀泄漏量标准

试验介质

水、空气或氮气

水 空气或氮气

水 空气或氮气 空气或氮气

水 空气或氮气

试验压力

最大阀座泄漏量 1/h

由用户与制造厂商定

A

5×10-3×阀额定容量 10-3×阀额定容量

最大工作压差△P 或

气或水

501b/in2 压差,取其较低者

Ⅲ

0.1%Cv

10~52℃的空

最大工作压差△P 或

气或水

501b/in2 压差,取其较低者

Ⅳ

0.01%Cv

10~52℃的空 气或水

V

每英寸公称通径和每磅/英寸 2 压差时,允许 有 0.0005ml/min 的漏水

10~52℃的水

最大工作压差△P 或 501b/in2 压差,取其较低者

A或B A

10-4×阀额定容量

A或B A

5×Leabharlann Baidu0-4×阀额定容量

A

2×10-4×△P×D

B

1.8×10-7×△P×D

A

3×10-3×△P(续表泄漏 量)

续表

阀座直径 20 25 40 50 65 80 100 150 200 250 300

阀门的泄漏率

400 28.4 -

注:①每分钟气泡数是用外径6mm、壁厚1mm的管子垂直浸入水下5~10mm深度的条件下测得的,管端表面应光滑,无倒角和毛刺。

②如果阀座直径与表列值之一相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正

比的情况下通过类推法取得。

额定容量按计算公式

条件△P<·P1 △P≥·P1

液体

气体Qg=4.73Kv

表中:Q1———液体流量,m3/h

Qg——标准状态下的气体流量,m3/h

KV———额定流量系数

Pm=,KPa

P1——阀前绝对压力,KPa

P2——阀后绝对压力,KPa

△P——阀前后压差,KPa

t——试验介质温度,取20℃

G——气体比重,空气=1

相对密度(规定温度范围内的水=1)

氢气介质的阀门如何选型

压力最高有150公斤,温度常温,介质:氢气,该如何选型?

由于氢气介质的特殊性(分子小,易渗透发生氢脆,爆炸性等)对于阀体及阀盖质量要求很高。

1、阀体&阀盖材质优先选用锻件,如大口径阀门可选择铸件,但是一定需做RT 二级片标准;

2、阀门设计及制造不能有尖锐的倒角,所有倒角需光滑过度,零件加工精度和表面度均要求很高;

3、阀门需严格的清洗;

4、压力试验时,强度试验需做气体强度试验,不能仅做介质为水的强度试验;

5、如是临氢阀门,要求会更高,阀门材质需控制C、S、P含量,需做晶相试验等;

6、氢气介质的阀门,还可以按照SHELL 77/308规范做氢气试验。

氢气是一种能渗透到金属材料内部并在常温或高温下引起材料变性(恶化)的介质。常温下能引起金属材料的脆化和变形等,高温下能导致金属材料的腐蚀,常温下它能引起许多金属材料的反应力腐蚀开裂,高温下它能引起金属材料的快速均匀腐蚀氢气专用阀门采用铍青铜,铝青铜合金材料,经过大型摩檫压力机模锻而成,防爆性能达到最高IIC级,适用于各种浓度的氢气环境中作业,不产电火花。

ANSI_B16.104-76调节阀泄漏标准

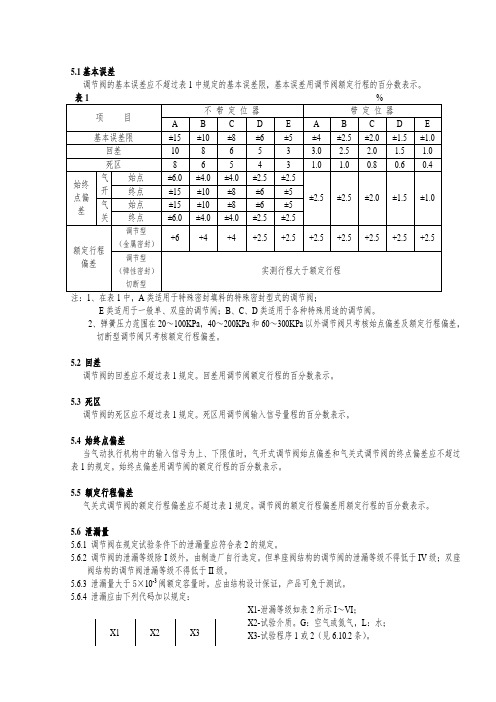

5.1基本误差

调节阀的基本误差应不超过表1中规定的基本误差限,基本误差用调节阀额定行程的百分数表示。

E 类适用于一般单、双座的调节阀;B 、C 、D 类适用于各种特殊用途的调节阀。

2、弹簧压力范围在20~100KPa ,40~200KPa 和60~300KPa 以外调节阀只考核始点偏差及额定行程偏差,切断型调节阀只考核额定行程偏差。 5.2 回差

调节阀的回差应不超过表1规定。回差用调节阀额定行程的百分数表示。

5.3 死区

调节阀的死区应不超过表1规定。死区用调节阀输入信号量程的百分数表示。

5.4 始终点偏差

当气动执行机构中的输入信号为上、下限值时,气开式调节阀始点偏差和气关式调节阀的终点偏差应不超过表1的规定。始终点偏差用调节阀的额定行程的百分数表示。

5.5 额定行程偏差

气关式调节阀的额定行程偏差应不超过表1规定。调节阀的额定行程偏差用额定行程的百分数表示。

5.6 泄漏量

5.6.1 调节阀在规定试验条件下的泄漏量应符合表2的规定。

5.6.2 调节阀的泄漏等级除I 级外,由制造厂自行选定。但单座阀结构的调节阀的泄漏等级不得低于IV 级;双座

阀结构的调节阀泄漏等级不得低于II 级。

5.6.3 泄漏量大于5×10-3阀额定容量时,应由结构设计保证,产品可免于测试。 5.6.4 泄漏应由下列代码加以规定:

X1-泄漏等级如表2所示I ~VI ;

X2-试验介质。G :空气或氮气,L :水;

X3-试验程序1或2(见6.10.2条)。

附录二:调节阀泄漏量标准表1:美国ANSI B16.104-1976调节阀的泄漏量标准

阀门的泄漏标准

调节阀的泄露标准

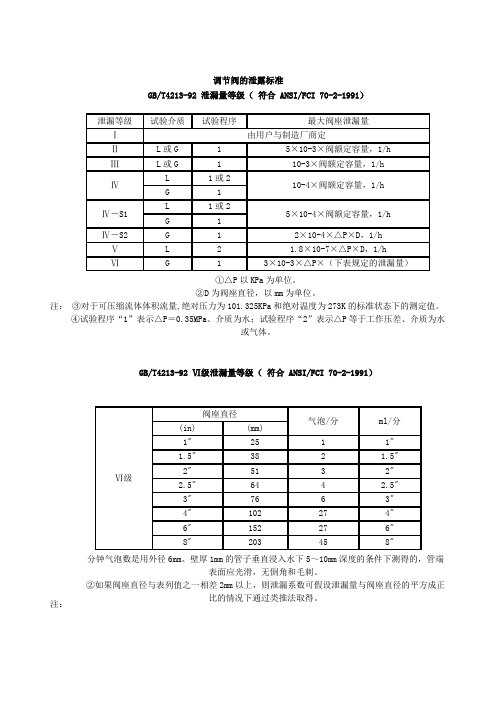

GB/T4213-92 泄漏量等级(符合 ANSI/FCI 70-2-1991)

注:

①△P以KPa为单位。

②D为阀座直径,以mm为单位。

③对于可压缩流体体积流量,绝对压力为101.325KPa和绝对温度为273K的标准状态下的测定值。

④试验程序“1”表示△P=0.35MPa、介质为水;试验程序“2”表示△P等于工作压差、介质为水

或气体。

GB/T4213-92 Ⅵ级泄漏量等级(符合 ANSI/FCI 70-2-1991)

注:分钟气泡数是用外径6mm、壁厚1mm的管子垂直浸入水下5~10mm深度的条件下测得的,管端

表面应光滑,无倒角和毛刺。

②如果阀座直径与表列值之一相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正

比的情况下通过类推法取得。

80 100 150 200 250 300 350 400 0.90

1.70

4.00

6.75

11.1

16.0

21.6

28.4

6

11

27

45

-

-

-

-

注:①每分钟气泡数是用外径6mm、壁厚1mm的管子垂直浸入水下5~10mm深度的条件下测得的,管

端表面应光滑,无倒角和毛刺。

②如果阀座直径与表列值之一相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正

比的情况下通过类推法取得。

额定容量按计算公式

条件△P<·P1 △P≥·P1

液体

气体Qg=4.73Kv

表中:Q1———液体流量,m3/h

Qg——标准状态下的气体流量,m3/h

KV———额定流量系数

Pm=,KPa

阀门泄露等级全

350 400 21.6

28.4

-

-

注:①每分钟气泡数是用外径6mm、壁厚1mm的管子垂直浸入水下5~10mm深度的条件下测得的,管端表面应光滑,无倒角和毛刺。

②如果阀座直径与表列值之一相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正

比的情况下通过类推法取得。

额定容量按计算公式

条件

△P<·P1△P≥·P1液

体

气

体

Qg=4.73Kv

表中:Q1———液体流量,m3/h

Qg——标准状态下的气体流量,m3/h KV———额定流量系数

Pm=,KPa

P1——阀前绝对压力,KPa

P2——阀后绝对压力,KPa

△P——阀前后压差,KPa

t——试验介质温度,取20℃

G——气体比重,空气=1

相对密度(规定温度范围内的水=1)

自力式调节阀泄漏等级标准

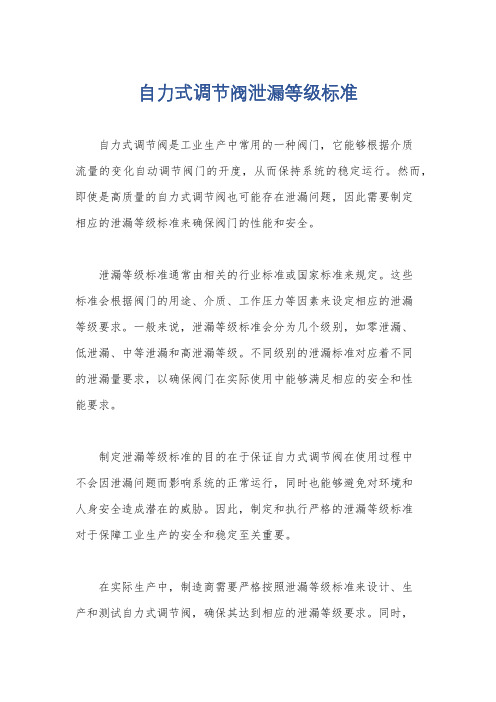

自力式调节阀泄漏等级标准

自力式调节阀是工业生产中常用的一种阀门,它能够根据介质

流量的变化自动调节阀门的开度,从而保持系统的稳定运行。然而,即使是高质量的自力式调节阀也可能存在泄漏问题,因此需要制定

相应的泄漏等级标准来确保阀门的性能和安全。

泄漏等级标准通常由相关的行业标准或国家标准来规定。这些

标准会根据阀门的用途、介质、工作压力等因素来设定相应的泄漏

等级要求。一般来说,泄漏等级标准会分为几个级别,如零泄漏、

低泄漏、中等泄漏和高泄漏等级。不同级别的泄漏标准对应着不同

的泄漏量要求,以确保阀门在实际使用中能够满足相应的安全和性

能要求。

制定泄漏等级标准的目的在于保证自力式调节阀在使用过程中

不会因泄漏问题而影响系统的正常运行,同时也能够避免对环境和

人身安全造成潜在的威胁。因此,制定和执行严格的泄漏等级标准

对于保障工业生产的安全和稳定至关重要。

在实际生产中,制造商需要严格按照泄漏等级标准来设计、生

产和测试自力式调节阀,确保其达到相应的泄漏等级要求。同时,

用户在选型和使用自力式调节阀时也需要根据实际需求和标准要求

来选择合适的阀门产品,并严格按照要求进行安装、维护和检测,

以确保阀门能够长期稳定、安全地运行。

总之,自力式调节阀泄漏等级标准的制定和执行对于保障工业

生产的安全和稳定具有重要意义。只有严格执行相关标准要求,才

能确保自力式调节阀在使用过程中能够达到预期的性能和安全要求。

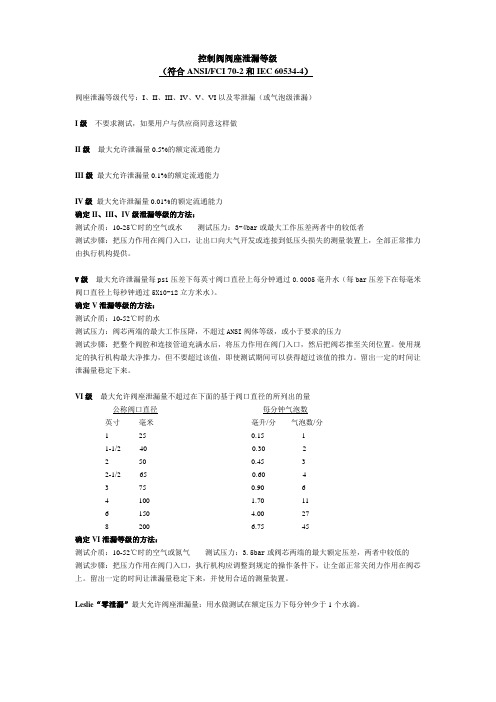

控制阀阀座泄漏等级

控制阀阀座泄漏等级

(符合ANSI/FCI 70-2和IEC 60534-4)

阀座泄漏等级代号:I、II、III、IV、V、VI以及零泄漏(或气泡级泄漏)

I级不要求测试,如果用户与供应商同意这样做

II级最大允许泄漏量0.5%的额定流通能力

III级最大允许泄漏量0.1%的额定流通能力

IV级最大允许泄漏量0.01%的额定流通能力

确定II、III、IV级泄漏等级的方法:

测试介质:10-25℃时的空气或水测试压力:3-4bar或最大工作压差两者中的较低者

测试步骤:把压力作用在阀门入口,让出口向大气开发或连接到低压头损失的测量装置上,全部正常推力由执行机构提供。

V级最大允许泄漏量每psi压差下每英寸阀口直径上每分钟通过0.0005毫升水(每bar压差下在每毫米阀口直径上每秒钟通过5X10-12立方米水)。

确定V泄漏等级的方法:

测试介质:10-52℃时的水

测试压力:阀芯两端的最大工作压降,不超过ANSI阀体等级,或小于要求的压力

测试步骤:把整个阀腔和连接管道充满水后,将压力作用在阀门入口,然后把阀芯推至关闭位置。使用规定的执行机构最大净推力,但不要超过该值,即使测试期间可以获得超过该值的推力。留出一定的时间让泄漏量稳定下来。

VI级最大允许阀座泄漏量不超过在下面的基于阀口直径的所列出的量

公称阀口直径每分钟气泡数

英寸毫米毫升/分气泡数/分

1 25 0.15 1

1-1/2 40 0.30 2

2 50 0.45 3

2-1/2 65 0.60 4

3 75 0.90 6

4 100 1.70 11

6 150 4.00 27

泄漏标准

注:①每分钟气泡数是用外径6mm、壁厚1mm的管子垂直浸入水下5~10mm深度的条件下测得的,管端表面应光滑,无倒角和毛刺。

②如果阀座直径与表列值之一相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正

比的情况下通过类推法取得。

额定容量按计算公式

条件△P<·P1 △P≥·P1

液体

气体Qg=4.73Kv

表中:Q1———液体流量,m3/h

Qg——标准状态下的气体流量,m3/h

KV———额定流量系数

Pm=,KPa

P1——阀前绝对压力,KPa

P2——阀后绝对压力,KPa

△P——阀前后压差,KPa

t——试验介质温度,取20℃

G——气体比重,空气=1

相对密度(规定温度范围内的水=1)

阀门泄漏等级标准

阀门泄漏等级标准

阀门泄漏等级有六个级别,最高一级六级,也常称为零泄漏,一级是几乎不做检测也没有什么要要求

调节阀在选型和生产、检测过程中,经常要用到泄漏量标准这一参数,它是检测调节阀性能的一个很关键的要素,特别在一些要求介质严格关闭的工况,如果泄漏量达不到标准,轻则影响产品质量,重则甚至可能产生生产事故。这其中,单座阀和V型球阀泄漏量较小,而双座阀、套筒阀等则泄漏量较大。对于泄漏量标准,中国国标和美国国标是我们实际中经常用到的标准,下面给出了这两种标准的比较列表。

国标GB/T4213.92

泄漏等级试验介质试验压力最大阀座泄漏量1/h

Ⅰ由用户与制造厂商定

Ⅱ水、空气或氮气A 5×10-3×阀额定容量

Ⅲ10-3×阀额定容量

Ⅳ水A或B 10-4×阀额定容量

空气或氮气A

Ⅳ-S1 水A或B 5×10-4×阀额定容量

空气或氮气A

Ⅳ-S2 空气或氮气 A 2×10-4×△P×D

V 水B 1.8×10-7×△P×D

VI 空气或氮气A 3×10-3×△P(续表泄漏量)

AP1000电站主给水调节阀泄漏率等级的变更

AP1000电站主给水调节阀泄漏率等级的变更

随着AP1000电站主给水调节阀泄漏率等级的变更,我们需要进行详细的讨论和了解。我们需要明确AP1000电站主给水调节阀的作用和重要性。AP1000电站主给水调节阀是核电站主要的安全阀之一,其主要功能是控制和调节主给水管道的流量,保证核反应堆的冷却和稳定运行。主给水调节阀的泄漏率等级直接关系到核电站的安全运行和人员的生命财产安全。

在进行泄漏率等级的变更前,我们需要对AP1000电站主给水调节阀的工作原理和结构进行深入了解。主给水调节阀是一种复杂的设备,其内部包含阀芯、阀座、密封圈等关键零部件。这些零部件的质量和运行状态直接关系到主给水调节阀的泄漏率等级。在进行泄漏率等级的变更前,我们需要对主给水调节阀的关键零部件进行检测和评估,确保其符合相关标准和要求。

泄漏率等级的变更需要进行严格的安全评估和验证。我们需要对变更后的泄漏率等级进行模拟和试验,确保其能够满足核电站的安全要求。我们还需要对主给水调节阀的相关设备和系统进行全面检测和验证,确保其能够支持新的泄漏率等级要求。

泄漏率等级的变更需要进行全面的培训和沟通。我们需要对相关人员进行培训,确保他们能够正确理解新的泄漏率等级要求,并能够按照要求进行操作和维护。我们还需要与相关部门和单位进行充分的沟通,确保他们能够理解新的泄漏率等级要求,并能够给予必要的支持和配合。

AP1000电站主给水调节阀泄漏率等级的变更

AP1000电站主给水调节阀泄漏率等级的变更

为了提高AP1000核电站的安全性和可靠性,必须对电站的主给水调节阀进行监管,特别是对其泄漏率等级进行评估和变更。本文将重点探讨AP1000电站主给水调节阀泄漏率等级的变更。

1. 什么是主给水调节阀?

主给水调节阀是一种用于调节核反应堆冷却剂流量的阀门。AP1000核电站共有20个

主给水调节阀,它们用于控制核反应堆中冷却剂的流量,保证反应堆内部温度和压力稳定。主给水调节阀通常由阀门本体、执行机构、定位器和控制系统等组成。

2. 为什么需要对主给水调节阀泄漏率等级进行评估和变更?

主给水调节阀泄漏是核电站中的常见问题之一,因为它们经常在高温、高压下工作,

而且在使用过程中会受到振动和冲击等因素的影响,这可能导致泄漏的发生。如果泄漏超

出了规定的等级,会对核电站的安全性产生影响。

为了保证AP1000电站的安全性和可靠性,必须对主给水调节阀泄漏率等级进行评估和变更。如果进行评估后发现泄漏等级达到或超过某个临界值,就必须立即采取措施,包括

修理、更换、升级等,以降低泄漏等级,保证核电站的稳定运行。

主给水调节阀泄漏率等级的评估通常包括两个部分:设备检查和泄漏测试。设备检查

的主要目的是检查主给水调节阀是否有损坏、磨损、松动等情况,以及执行机构和定位器

是否正常工作。泄漏测试则是通过在不同流量、温度和压力下进行泄漏测试来确定泄漏等级。

评估完主给水调节阀的泄漏等级后,可以确定是否需要采取措施来调整泄漏等级。具

体措施包括:更换密封件、更换阀门本体、升级执行机构和控制系统等。

调节阀泄漏量标准

调节阀泄漏量标准

调节阀的泄漏量标准根据不同的标准有所差异。

在国外,通常采用ANSI-B16.104FCI70-2制定调节阀的泄漏量标准。国内的标准有GBT/17213.4和GB4213。

泄漏等级分为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ共六个等级。等级Ⅰ是调节阀按照基础类型设计,可以对Ⅱ、Ⅲ、Ⅳ等级做些修正,根据用户和供方协议,可以不做试验。等级Ⅱ的泄露量是0.5%×阀额定容量,一般为双座调节阀和平衡结构的套筒调节阀所要求达到的。密封面为金属硬密封结构。等级Ⅲ的泄漏量是0.1%×阀额定容量,一般为双座调节阀和平衡结构的套筒调节阀。密封面为金属硬密封结构。比等级Ⅱ要求稍高些。等级Ⅳ的泄漏量是0.01%×阀额定容量,一般为单座调节阀和特殊密封的套筒调节阀。是比较常用的泄露等级。等级Ⅴ的泄漏量是0.05ml/min.in.psi。一般为单座调节阀和特殊密封的套筒调节阀。试验时采用最大工作压差。等级Ⅵ的泄漏量是气泡级别的,泄漏量较小,阀座密封一般是弹性阀座。

请注意,这些标准可能因制造商和特定应用而有所不同。因此,建议在选择和使用调节阀时,参考具体制造商提供的操作和维护指南以确保满足特定的性能要求和标准。

阀门的泄漏标准(2020年10月整理).pdf

调节阀的泄露标准

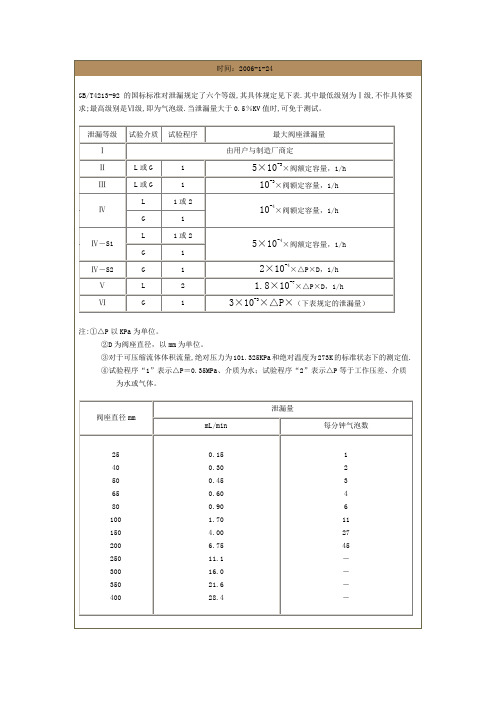

GB/T4213-92 泄漏量等级(符合 ANSI/FCI 70-2-1991)

注:

①△P以KPa为单位。

②D为阀座直径,以mm为单位。

③对于可压缩流体体积流量,绝对压力为101.325KPa和绝对温度为273K的标准状态下的测定值。

④试验程序“1”表示△P=0.35MPa、介质为水;试验程序“2”表示△P等于工作压差、介质为水

或气体。

GB/T4213-92 Ⅵ级泄漏量等级(符合 ANSI/FCI 70-2-1991)

注:① 分钟气泡数是用外径6mm、壁厚1mm的管子垂直浸入水下5~10mm深度的条件下测得的,

管端表面应光滑,无倒角和毛刺。

② ②如果阀座直径与表列值之一相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方

成正比的情况下通过类推法取得。

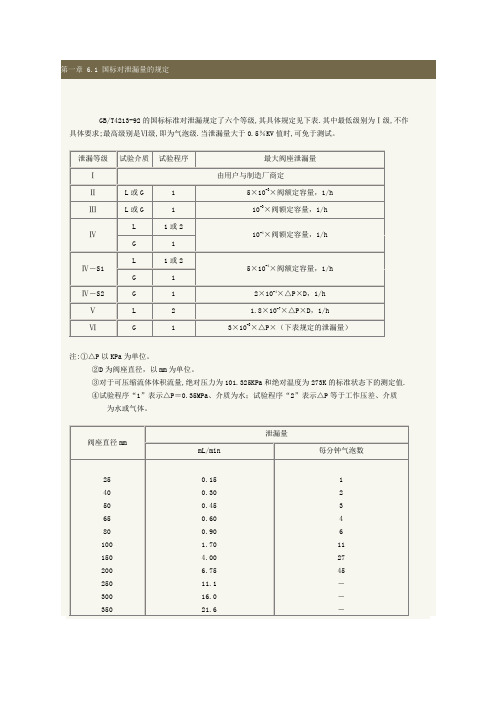

第一章 6.1 国标对泄漏量的规定

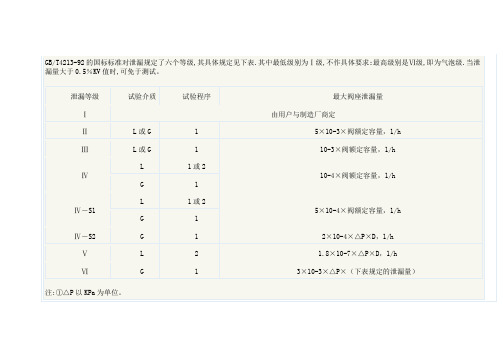

GB/T4213-92的国标标准对泄漏规定了六个等级,其具体规定见下表.其中最低级别为Ⅰ级,不作具体要求;最高级别是Ⅵ级,即为气泡级.当泄漏量大于0.5%KV值时,可免于测试。

泄漏等级试验介

质

试验程序最大阀座泄漏量

Ⅰ由用户与制造厂商定

ⅡL或G 1 5×10-3×阀额定容量,1/h ⅢL或G 1 10-3×阀额定容量,1/h

ⅣL 1或2

10-4×阀额定容量,1/h G 1

Ⅳ-S1 L 1或2

5×10-4×阀额定容量,1/h G 1

Ⅳ-S2 G 1 2×10-4×△P×D,1/h

ⅤL 2 1.8×10-7×△P×D,1/h

ⅥG 1 3×10-3×△P×(下表规定的泄漏量)

注:①△P以KPa为单位。

调节阀阀座泄漏等级

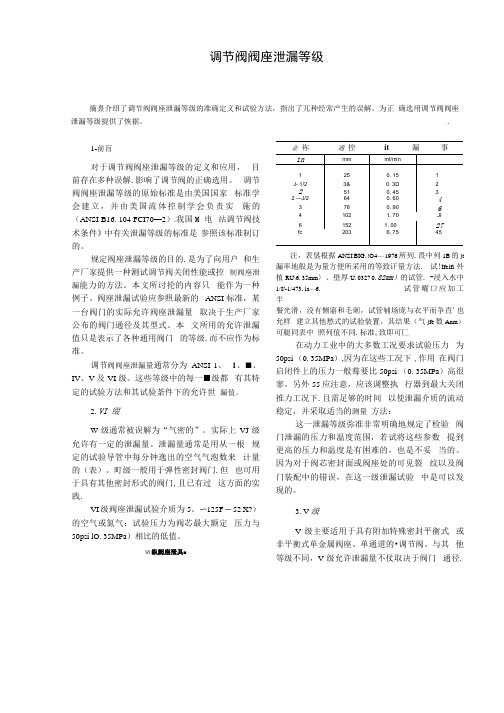

调节阀阀座泄漏等级

摘熹介绍了调节阀阀座泄漏等级的准确定义和试验方法,指出了兀种经常产生的误解,为正确选用调节阀阀座泄漏等级提供了恢据。.

1-前盲

对于调节阀阀座泄漏等级的定义和应用,目前存在多种误解.影响了调节阀的正确选用。调节阀阀座泄漏等级的原始标准是由美国国家标准学会建立,并由美国流体控制学会负责实施的(ANSI B16. 104 FCI70—2).我国M 电站调节阀技术条件》中有关泄漏等级的标准是参照该标准制订的。

规定阀座泄漏等级的目的.是为了向用户和生产厂家提供一种测试调节阀关闭性能或控制阀座泄漏能力的方法。本文所讨抡的内容只能作为一种例子。阀座泄漏试验应参照最新的ANSI标准,某一台阀门的实际允许阀座泄漏量取决于生产厂家公布的阀门通径及其型式。本文所用的允许泄漏值只是表示了各种通用阀门的等级.而不应作为标准。

调节阀阀座泄漏量通常分为ANSI 1、1、■、IV、V及VI级。这些等级中的每一■级都有其特定的试验方法和其试验荼件下的允许世漏值。

2. VI 缀

W级通常被误解为“气密的”。实际上VJ级允许有一定的泄漏量。泄漏量通常是用从一根规定的试验导管中每分钟逸出的空气气泡数来计量的(表)。町级一般用于弹性密封阀门.但也可用于具有其他密封形式的阀门,且已有过这方面的实践.

VI级阀座泄漏试验介质为5。〜125F 〜 52 X?)的空气或氮气:试验压力为阀芯最大额定压力与50psi lO. 35MPa)相比的低值。

Vi纵阙座泄具■

注,表垦根据ANSI BIG. !O4— 1976所列.畏中列1B的jt 漏率地般是为量方便所采用的等致讦量方法. 试!Ifclfl 外植RU\6. 35mm〉、壁厚U. 0327 0. 82mm)的试管. -浸入水中1/8'-1/473. la—6. 试管曜口应加工半

调节阀泄漏量测试标准

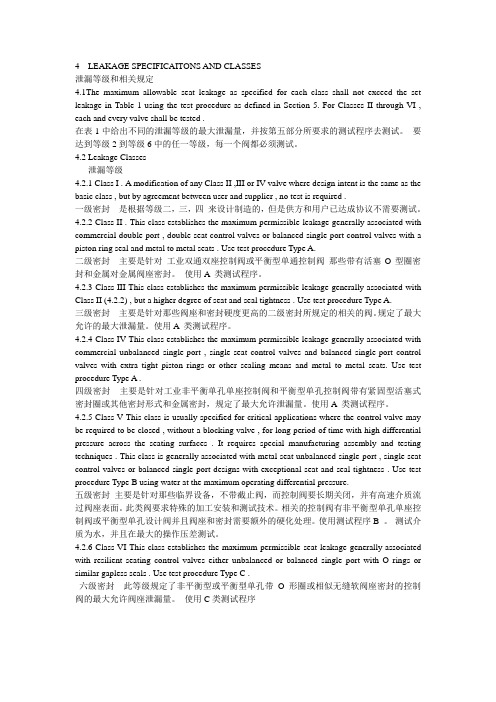

4 LEAKAGE SPECIFICAITONS AND CLASSES

泄漏等级和相关规定

4.1The maximum allowable seat leakage as specified for each class shall not exceed the set leakage in Table 1 using the test procedure as defined in Section

5. For Classes II through VI , each and every valve shall be tested .

在表1中给出不同的泄漏等级的最大泄漏量,并按第五部分所要求的测试程序去测试。要达到等级2到等级6中的任一等级,每一个阀都必须测试。

4.2 Leakage Classes

泄漏等级

4.2.1 Class I . A modification of any Class II ,III or IV valve where design intent is the same as the basic class , but by agreement between user and supplier , no test is required .

一级密封是根据等级二,三,四来设计制造的,但是供方和用户已达成协议不需要测试。

4.2.2 Class II . This class establishes the maximum permissible leakage generally associated with commercial double port , double seat control valves or balanced single port control valves with a piston ring seal and metal to metal seats . Use test procedure Type A.