产能评估报告和OEE报告(全公式未加密)

产能评估分析报告

产能评估分析报告引言概述:产能评估分析是企业在制定生产计划和决策时必不可少的一项工作。

通过对产能的评估和分析,企业可以了解当前产能的状况,预测未来的产能需求,并采取相应的措施来提高产能,以满足市场需求。

本文将从产能评估的角度,分析产能的影响因素、评估方法、提高产能的措施以及产能评估的应用。

一、产能的影响因素1.1 市场需求:市场需求是影响产能的重要因素之一。

企业需要根据市场需求的变化来调整产能,以保持供需平衡。

如果市场需求增加,企业需要提高产能以满足需求;反之,如果市场需求下降,企业需要适当减少产能,以避免过剩。

1.2 生产设备:生产设备的性能和效率直接影响产能的大小。

优质的设备可以提高生产效率,减少生产时间,从而提高产能。

企业应该定期检修和更新设备,确保其正常运转,以保证产能的稳定和提高。

1.3 人力资源:人力资源是企业产能的重要组成部分。

企业需要根据生产需求合理配置人力资源,确保足够的劳动力参与生产。

同时,企业还需要加强员工培训和技能提升,提高员工的工作效率和生产能力,从而提高产能。

二、产能评估的方法2.1 历史数据分析:通过对过去一段时间的生产数据进行分析,可以了解产能的变化趋势和规律。

企业可以根据历史数据预测未来的产能需求,并制定相应的生产计划。

2.2 技术指标分析:通过对生产设备的技术指标进行分析,可以评估设备的生产能力和效率。

企业可以根据设备的技术指标来评估产能,并进行相应的调整和改进。

2.3 市场调研分析:通过对市场需求的调研和分析,可以了解市场的需求量和趋势。

企业可以根据市场调研结果来评估产能,并制定相应的生产策略。

三、提高产能的措施3.1 设备更新升级:企业可以通过更新和升级设备来提高生产效率和产能。

引进先进的生产设备和技术,可以减少生产时间和成本,提高产品质量和产能。

3.2 优化生产流程:通过优化生产流程,消除生产中的瓶颈和浪费,提高生产效率和产能。

企业可以采用精益生产等管理方法,优化生产流程,提高生产效率和产能。

OEE产能报告

1000 50 1008 1000 219 5000 5000 219 800 1000

7000J-MSD-070BGWWCDMA-TOP 7000J-MSD-070BGW主 板-110530-BOT TEC-21006-00-1A RY-BG200-V4主板-BOT SMTKEPF9XA3 T20KB2 T20KB1 PW8C41MXD1SMT IN9QAAAAB8SMT IN9QAAAAB8SMT

切换工时 上料 程序 调整

大

调 备 等待 故障 调整 养 调整

物料 设备 程序 保

小 工艺 其它 清 尾 生产 小停 保 调整 ( G ) 数 养 止

美赛达 美赛达 博电 东太利 TPV 联想 联想 TPV TPV TPV

MSD1105006 MSD1106004(新产 品) BD1106003 DTL1106003(新产 品) 5500143779-80 4500220761-20 4500220761-10 5500143778-20 5500143777-50 5500143777-30

实际生产报表

SMT 生产日报表

生产日期 : 2011.6.20 班 别 线 体 S1 S2 S3 S3 S4 白 班 S4 S4 S5 S5 S5 客户 订单号 订单量 机 型 拼板 单板 数 点数 2 1 16 2 8 25 4 2 2 2 200 296 23 69 15 2 12 108 23 23 瓶颈工 时 (秒) 61 45 67 35 20 18 20 48 15 15 单小时 目标产 量 94 64 688 165 1152 4000 576 120 384 384 生产 板 数 597 50 1008 868 224 5000 1464 219 800 400 10630 MSD1105006 5500143777-10 MSD1106004(新产 品) BD1106003 DTL1106003(新产 品) DTL1106003(新产 品) 4500220761-10 5500143820-120 5500143820-130 5500143820-110 5500143777-30 5500143777-40 5500143777-80 5500143777-60 1000 1014 50 3000 1000 1000 5000 30 30 960 1000 1800 800 1000 7000J-MSD-070BGWWCDMA-TOP SMTF9A4SX3 7000L-MSD-070BGW主板-110530-TOP TEC-20906-01-10 PY-BG200-V4主板BOT PY-BG200-V4主板TOP T20 KB1 2 1 1 20 2 2 4 32 32 32 2 2 2 2 200 574 333 31 69 82 12 6 6 6 23 23 14 14 61 29 50 77 34 51 22 74 74 74 15 15 10 10 94 99 58 748 169 113 524 1245 1245 1245 384 384 576 576 403 84 50 3000 132 524 3536 30 30 960 600 1800 648 870 12667 23297 实装 点数 : 715002 目标 生产 点数 122754 23680 23728 56777 5760 19333 24192 25920 20608 12365 335117 86557 85506 19181 103967 9741 63902 43462 249 249 8967 14426 41952 14515 16128 508802 实装点数 生产工 时(分 钟) 390 75 90 300 20 145 210 120 140 84 1574 275 90 60 269 50 414 415 2 2 72 98 285 108 120 2260 8 9 9 15 10 30 10 20 5 8 6 6 20 52 75 20 10 5 20 88 20 15 10 16 3 38 45 28 80 88 20 80 30 10 15 8 15 25 35 10 20 5 4 10 10 5 8 22 70 60 40 10 15 10 10 10 10 20 10 5 20 20 20 30 18 5 5 4 30 30 20 20 6 5 30 50 43 10 10 15 15 45

产能评估分析报告

产能评估分析报告一、引言产能评估分析报告旨在对某企业的产能进行评估和分析,以提供决策参考。

本报告基于对企业的实地调研和数据分析,对企业的产能状况进行了全面的评估和分析,并提出了相应的建议和措施。

二、背景介绍1. 企业概况:该企业是一家创造业企业,主要从事电子产品的生产和销售。

成立于20XX年,总部位于XX市,拥有多家生产基地和销售网络。

2. 产能概况:该企业的产能是指企业在一定时间内生产和供应产品的能力,包括生产设备、人员配置、原材料供应等方面的能力。

三、产能评估1. 数据采集:通过与企业相关部门的沟通和实地考察,采集了以下数据:- 生产设备情况:包括设备类型、数量、技术水平等。

- 人员配置情况:包括员工数量、技术水平、工作效率等。

- 原材料供应情况:包括供应商数量、供应稳定性、价格等。

- 生产效率数据:包括生产周期、产品合格率、生产能力利用率等。

2. 数据分析:通过对采集的数据进行分析,得出以下结论:- 生产设备水平较高,能够满足当前的生产需求。

- 人员配置合理,但在某些关键岗位上存在一定的短缺。

- 原材料供应相对稳定,但价格波动较大,需要加强供应链管理。

- 生产效率较高,但存在一定的提升空间。

四、产能分析1. 现状分析:通过对产能评估结果的分析,得出以下结论:- 企业的产能能够满足当前的市场需求,但在面对潜在的市场扩大时可能存在一定的压力。

- 企业的生产设备和人员配置相对合理,但需要加强对关键岗位的人材储备和培养。

- 企业的原材料供应相对稳定,但价格波动较大,需要建立更稳定的供应链合作关系。

- 企业的生产效率较高,但仍有提升空间,可以通过优化生产流程和技术改进来提高产能利用率。

2. 发展趋势分析:通过对市场和行业的分析,得出以下结论:- 随着市场需求的增加,企业的产能需求可能会进一步提高。

- 技术的进步和创新将对企业的产能发展产生积极影响。

- 市场竞争的加剧可能会对企业的产能带来一定的压力。

OEE与OPE的计算式

OEE与OPE的计算式OEE(Overall Equipment Efficiency)和OPE(Overall Process Efficiency)是两个用于评估生产设备和生产过程绩效的关键指标。

它们由一系列计算式组成,下面将详细介绍这些计算式。

OEE的计算式:OEE是一种用于评估生产设备绩效的指标,它将设备的可用时间、性能效率和质量损失率结合在一起,计算公式如下:OEE = Availability × Performance Efficiency × Quality Rate 其中:Availability(可用率)表示设备在计划时间内能够正常运行的时间比例。

计算公式如下:Planned Production Time(计划生产时间)是设备在规定时间范围内应该运行的时间。

Performance Efficiency(性能效率)表示设备在正常运行时间内达到理论最高产能的比例。

计算公式如下:Performance Efficiency = (Ideal Cycle Time × Total Parts Produced) / Run TimeIdeal Cycle Time(理想周期时间)是指理论上最低可实现的周期时间,即生产一个标准产品所需的时间。

Total Parts Produced(总产量)是指在运行时间内设备实际生产的产品数量。

Run Time(运行时间)是设备实际运行的时间。

Quality Rate(质量损失率)表示设备生产的良品与总产量之间的比例。

计算公式如下:Quality Rate = Good Parts Produced / Total Parts ProducedGood Parts Produced(良品产量)是指设备生产的符合规格要求的产品数量。

OPE的计算式:OPE是一种用于评估生产过程绩效的指标,它将生产过程的整体效率、资源利用率和质量损失率结合在一起,计算公式如下:OPE = Overall Process Efficiency × Resource Utilization × Quality Rate其中:Overall Process Efficiency(生产过程效率)表示生产过程能够正常运行的时间比例。

产能评估分析报告

产能评估分析报告一、引言产能评估是企业制定生产计划和决策的重要依据,通过对企业现有产能的评估分析,可以匡助企业了解自身生产能力的状况,为未来发展提供参考依据。

本报告旨在对某企业的产能进行评估分析,以匡助企业制定合理的生产计划和决策。

二、背景介绍某企业是一家创造业企业,主要生产电子产品。

随着市场需求的增长,企业面临着如何提升产能的问题。

因此,对企业现有产能进行评估分析,对企业的发展具有重要意义。

三、数据采集与分析1. 产能数据采集通过企业内部数据统计和调查问卷的方式采集了以下数据:- 企业生产线数量和设备情况- 企业员工数量和技术水平- 企业生产能力利用率- 企业生产周期和交付周期- 企业原材料供应情况2. 产能数据分析基于采集到的数据,对企业现有产能进行了分析:- 生产线数量和设备情况:企业目前拥有5条生产线,每条生产线配备了先进的生产设备,能够满足当前的生产需求。

- 员工数量和技术水平:企业拥有200名员工,其中30%具有高级技术水平。

员工整体素质较高,能够适应生产工艺的变化。

- 生产能力利用率:企业的生产能力利用率为80%,存在一定的提升空间。

- 生产周期和交付周期:企业的平均生产周期为10天,交付周期为15天。

- 原材料供应情况:企业与多家供应商建立了稳定的合作关系,原材料供应充足。

四、产能评估结果基于数据分析的结果,对企业的产能进行评估:1. 现有产能能够满足当前市场需求,但存在一定的提升空间。

2. 建议提高生产能力利用率,通过优化生产流程和提高设备利用率,实现产能的最大化。

3. 建议缩短生产周期和交付周期,提高交付效率,以满足客户需求。

4. 建议加强与供应商的合作,确保原材料供应的稳定性。

五、产能提升方案1. 优化生产流程:通过改进生产工艺和流程,减少生产环节中的浪费和瓶颈,提高生产效率。

2. 增加生产设备:根据市场需求的增长,适时增加生产设备,以提高产能。

3. 培训员工:加强员工培训,提升员工的技术水平和工作效率。

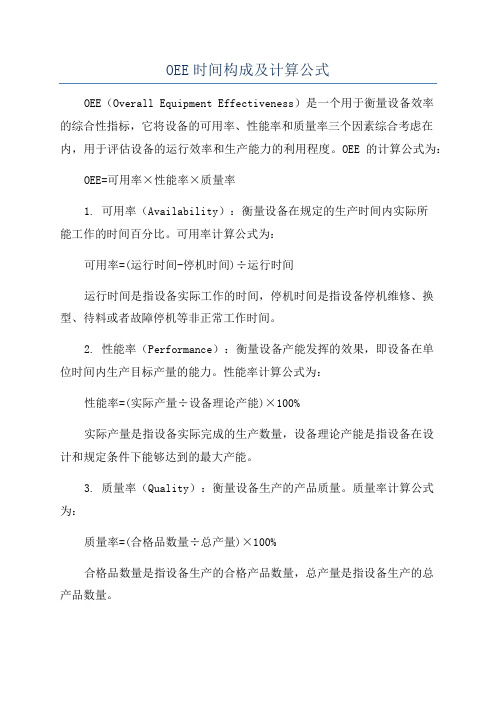

OEE时间构成及计算公式

OEE时间构成及计算公式OEE(Overall Equipment Effectiveness)是一个用于衡量设备效率的综合性指标,它将设备的可用率、性能率和质量率三个因素综合考虑在内,用于评估设备的运行效率和生产能力的利用程度。

OEE的计算公式为:OEE=可用率×性能率×质量率1. 可用率(Availability):衡量设备在规定的生产时间内实际所能工作的时间百分比。

可用率计算公式为:可用率=(运行时间-停机时间)÷运行时间运行时间是指设备实际工作的时间,停机时间是指设备停机维修、换型、待料或者故障停机等非正常工作时间。

2. 性能率(Performance):衡量设备产能发挥的效果,即设备在单位时间内生产目标产量的能力。

性能率计算公式为:性能率=(实际产量÷设备理论产能)×100%实际产量是指设备实际完成的生产数量,设备理论产能是指设备在设计和规定条件下能够达到的最大产能。

3. 质量率(Quality):衡量设备生产的产品质量。

质量率计算公式为:质量率=(合格品数量÷总产量)×100%合格品数量是指设备生产的合格产品数量,总产量是指设备生产的总产品数量。

综上所述,OEE时间的构成主要包括可用时间、性能时间和合格产品时间。

其中可用时间和合格产品时间是减少OEE的因素,而性能时间是可通过提高设备产能或优化生产流程来改善的因素。

对于OEE的改进,可以从以下几个方面进行:1.减少设备故障停机时间:定期检修设备,提高设备可靠性和稳定性,减少故障停机时间。

同时,配备备品备件,快速处理设备故障,减少修复时间。

2.减少设备换型和待料时间:优化生产计划,合理安排换型和待料时间,减少生产间隙,提高设备利用率。

3.提高设备性能:通过改进设备工艺和工作方式,提高设备的生产效率和性能。

例如,优化设备调整时间,减少调整非生产时间,提高设备性能。

4.提高产品质量:加强产品质量管理,提高产品合格率。

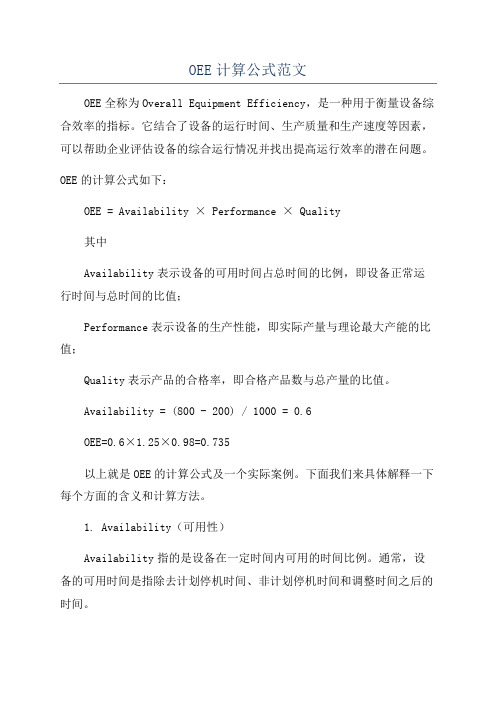

OEE计算公式范文

OEE计算公式范文OEE全称为Overall Equipment Efficiency,是一种用于衡量设备综合效率的指标。

它结合了设备的运行时间、生产质量和生产速度等因素,可以帮助企业评估设备的综合运行情况并找出提高运行效率的潜在问题。

OEE的计算公式如下:OEE = Availability × Performance × Quality其中Availability表示设备的可用时间占总时间的比例,即设备正常运行时间与总时间的比值;Performance表示设备的生产性能,即实际产量与理论最大产能的比值;Quality表示产品的合格率,即合格产品数与总产量的比值。

Availability = (800 - 200) / 1000 = 0.6OEE=0.6×1.25×0.98=0.735以上就是OEE的计算公式及一个实际案例。

下面我们来具体解释一下每个方面的含义和计算方法。

1. Availability(可用性)Availability指的是设备在一定时间内可用的时间比例。

通常,设备的可用时间是指除去计划停机时间、非计划停机时间和调整时间之后的时间。

可用性(Availability)= 设备正常运行时间 / 总时间在上面的案例中,设备的总时间为1000小时,实际运行时间为800小时,停机和维修时间为200小时。

所以可用性为:Availability = (800 - 200) / 1000 = 0.62. Performance(生产性能)Performance指的是设备的生产速度与理论最大生产速度的比例。

通常,理论最大生产速度是指设备在标准条件下工作时的最大产能。

生产性能(Performance)= 实际产量 / (运行时间× 理论最大产能)3. Quality(质量)Quality指的是设备生产出的合格产品的比例。

通常,合格产品是指符合设定的质量标准和要求的产品。

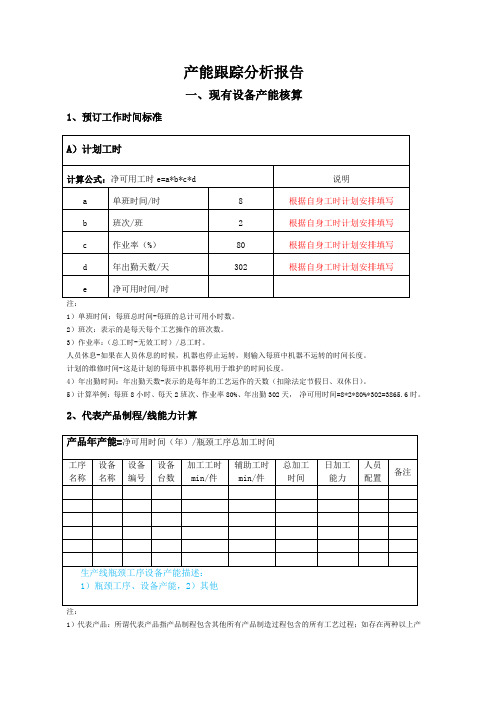

生产车间产能分析报告(模板)-生产车间产能表格

产能跟踪分析报告一、现有设备产能核算1、预订工作时间标准注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6时。

2、代表产品制程/线能力计算注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。

3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。

3、毛产能核算注:1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡。

2)其他产品可根据代表产品计算方法计算出出毛产能。

4、有效产能(净产能)注:1)设备生产包括机器检修、保养、待料等时间,实际的工作时间达不到计划工时,且生产的产品有不良品,因此有效产能必须是以毛产能为基础,减去因停机和良率以及人员缺口等综合因素所造成的产能损失。

2)总体设备利用率计算公式:OEE=设备可用性*性能效率*产品合格率。

根据来自生产验证运转的历史数据来计算总体设备利用率的(OEE)。

性能效率的计算是通过计划的所需周期时间来的。

如果计算单元显示的是100%或者更高,则该单元用红色进行强调。

3)人员负荷率=(现有生产人员/人员配置)*100%反映了以设备为依据的人员配备情况,这一指标在短期内直接对净产能产生影响。

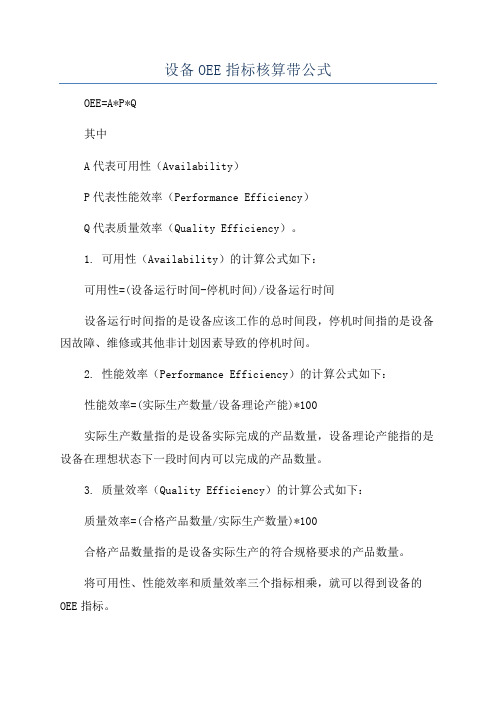

设备OEE指标核算带公式

设备OEE指标核算带公式OEE=A*P*Q其中A代表可用性(Availability)P代表性能效率(Performance Efficiency)Q代表质量效率(Quality Efficiency)。

1. 可用性(Availability)的计算公式如下:可用性=(设备运行时间-停机时间)/设备运行时间设备运行时间指的是设备应该工作的总时间段,停机时间指的是设备因故障、维修或其他非计划因素导致的停机时间。

2. 性能效率(Performance Efficiency)的计算公式如下:性能效率=(实际生产数量/设备理论产能)*100实际生产数量指的是设备实际完成的产品数量,设备理论产能指的是设备在理想状态下一段时间内可以完成的产品数量。

3. 质量效率(Quality Efficiency)的计算公式如下:质量效率=(合格产品数量/实际生产数量)*100合格产品数量指的是设备实际生产的符合规格要求的产品数量。

将可用性、性能效率和质量效率三个指标相乘,就可以得到设备的OEE指标。

要提高设备OEE指标,企业可以采取以下措施:1.改善设备可用性:对设备进行定期维护和保养,及时修复设备故障,并减少非计划停机时间。

2.提高设备性能效率:通过优化设备的工艺参数、设置合理的生产计划和加强员工培训,提高设备的生产效率。

3.提高产品质量:加强质量管理,提高产品的一致性和稳定性,减少次品率。

4.进行持续改进:通过对设备运行数据进行监控和分析,及时发现问题,制定改进措施,并进行持续改进。

总之,设备OEE指标是评估设备运行效率的重要指标,它能够量化设备停机时间、生产效率和产品质量,帮助企业发现问题和改进措施。

通过提高设备OEE指标,企业可以提高生产效率、降低成本,并提升竞争力。

产能评估分析报告

产能评估分析报告一、引言产能评估是企业在制定生产计划和经营决策时必不可少的一项工作。

本报告旨在对某企业的产能进行评估和分析,为企业提供决策参考和优化建议。

二、背景该企业是一家制造业企业,主要生产电子产品。

随着市场需求的增长,企业面临着是否需要扩大产能的问题。

因此,对现有产能进行评估和分析,以确定是否需要进行产能扩充,是非常重要的。

三、评估方法1. 数据收集:收集企业过去一年的生产数据,包括产能利用率、生产效率、产品质量等方面的数据。

2. 产能利用率计算:将企业实际产出与理论最大产出进行比较,计算产能利用率。

3. 生产效率评估:通过计算生产线的平均产能、平均生产时间等指标,评估生产效率。

4. 产品质量分析:通过对产品的质量数据进行统计和分析,评估产品的质量水平。

四、评估结果1. 产能利用率:根据数据分析,企业的产能利用率为85%。

这意味着企业的产能还有一定的闲置,可以通过优化生产计划和提高生产效率来提高产能利用率。

2. 生产效率:企业的生产效率较高,平均产能达到每小时1000件,平均生产时间为8小时。

但仍有改进空间,可以通过优化生产流程和设备更新来提高生产效率。

3. 产品质量:经过质量分析,产品的不合格率为2%,属于行业标准范围内。

但仍需关注质量问题,持续进行质量改进。

五、优化建议1. 提高产能利用率:通过优化生产计划,合理安排订单和生产任务,减少闲置时间,提高产能利用率。

2. 提高生产效率:引入先进的生产设备和技术,优化生产流程,提高生产效率。

3. 加强质量管理:持续关注产品质量,加强质量控制和质量培训,降低产品不合格率。

六、结论根据产能评估和分析结果,该企业目前的产能利用率较高,但仍有优化空间。

建议企业在提高产能利用率的同时,注重提高生产效率和产品质量,以满足市场需求并保持竞争优势。

七、参考资料1. 企业生产数据2. 行业标准数据3. 企业质量报告以上为产能评估分析报告的详细内容,希望能满足您的需求。

产能评估报告

产能评估报告产能评估报告为了全面了解企业的产能现状,对其未来发展进行科学规划和决策,本次对企业的产能进行评估。

在分析企业的硬件设施、人力资源及管理水平的基础上,结合市场需求和竞争环境,对企业的产能进行了全面评估。

1. 硬件设施评估企业的硬件设施是产能发展的物质基础,对其进行评估是评估产能的关键要素之一。

在对企业的硬件设施进行评估时,主要考虑以下几个方面:(1) 生产设备:对企业的生产设备进行评估,包括设备数量、品种、技术水平等方面。

通过评估得出,当前企业的生产设备数量较为充足,但有部分设备技术水平较低,需要进行更新和改造。

(2) 厂房面积:对企业的厂房面积进行评估,包括现有厂房面积、闲置厂房面积及扩建可能性等方面。

通过评估得出,当前企业的厂房面积能够满足目前的生产需求,但需注意的是,随着企业规模扩大,可能需要进行厂房扩建。

(3) 仓库及物流设施:对企业的仓库及物流设施进行评估,包括仓库容量、存货周转率、物流运输成本等方面。

通过评估得出,当前企业的仓库容量较为充足,但存货周转率不高,需要加强物流管理,提高仓储效率。

2. 人力资源评估企业的人力资源是产能发展的重要支撑,对其进行评估是评估产能的关键要素之一。

在对企业的人力资源进行评估时,主要考虑以下几个方面:(1) 人员数量及结构:对企业的人员数量及结构进行评估,包括管理人员、技术人员、生产人员等方面。

通过评估得出,当前企业的人员数量较为合理,但需注意的是,需要加强技术人员的培养和引进,提高企业的技术水平。

(2) 人员素质:对企业的人员素质进行评估,包括专业知识、技能水平、创新能力等方面。

通过评估得出,当前企业的人员素质较为一般,需要加强员工培训和提升人员素质,以适应市场竞争的需要。

3. 管理水平评估企业的管理水平是产能发展的重要保障,对其进行评估是评估产能的关键要素之一。

在对企业的管理水平进行评估时,主要考虑以下几个方面:(1) 生产流程:对企业的生产流程进行评估,包括生产计划、生产调度、质量控制等方面。

产能评估报告

产能评估报告一、引言。

产能评估是企业经营管理中非常重要的一环,它能够帮助企业了解自身的生产能力和潜在的发展空间,为企业的战略规划和决策提供重要依据。

本报告旨在对某企业的产能进行全面评估,为企业的发展提供可靠的数据支持。

二、产能概况。

1. 产能定义。

产能是指企业在一定时间内,利用现有生产设备和技术,所能够达到的最大生产能力。

它是企业生产经营的基本依据,直接关系到企业的生产效率和经济效益。

2. 产能评估的重要性。

产能评估对企业具有重要意义。

首先,它可以帮助企业了解自身的生产能力,及时调整生产计划,避免产能过剩或不足的情况发生。

其次,产能评估可以为企业的战略规划和决策提供科学依据,有利于企业的长远发展。

三、产能评估方法。

1. 数据收集。

产能评估的第一步是收集相关数据,包括生产设备的规格、数量,生产线的运行情况,人员配备等。

通过对这些数据的分析,可以全面了解企业的生产能力。

2. 现场调研。

除了数据收集,产能评估还需要进行现场调研,了解生产现场的实际情况。

通过现场调研,可以发现一些数据收集中可能遗漏的信息,保证评估的全面性和准确性。

3. 统计分析。

在收集了足够的数据之后,需要进行统计分析。

通过对各项数据的比对和分析,可以得出企业的实际产能水平,找出存在的问题和改进的空间。

四、产能评估结果。

根据以上的方法,我们对某企业的产能进行了全面评估。

评估结果显示,该企业在生产设备和技术上具有一定的优势,但在人员配备和生产管理方面还存在一些不足。

同时,由于市场需求的变化,企业的产能利用率有所下降,需要采取进一步的措施来提升产能水平。

五、产能优化建议。

1. 提升生产设备的效率。

企业可以考虑更新部分老化设备,引进先进的生产技术,提升生产效率和产能水平。

2. 加强人员培训。

通过加强员工的技术培训和管理培训,提高员工的综合素质,提升生产效率。

3. 拓展市场。

企业可以通过开拓新的市场,扩大产品销售范围,提高产能利用率。

六、结论。

产能评估报告

产能评估报告产能评估报告一、背景和目的近年来,随着市场需求的不断增加,公司计划对现有的生产产能进行评估,以确定是否需要进一步扩大产能。

本产能评估报告旨在对公司现有的产能进行全面评估,为决策部门提供决策依据。

二、产能评估方法1. 数据收集:通过对公司的生产线、设备和人力资源进行调查和统计,收集相关数据。

2. 分析数据:对收集到的数据进行深入分析,包括生产线的利用率、设备的运行时间和效率,以及人员的产能等。

3. 对比分析:将分析结果与行业标准和竞争对手进行对比,评估公司的产能水平和竞争力。

4. 风险评估:评估产能扩大所带来的风险和成本,并提出相应的风险管理和成本控制建议。

三、产能评估结果通过对公司的产能进行评估,得出以下结论:1. 生产线的利用率较高,达到行业标准的80%以上。

2. 设备的运行时间和效率较高,符合公司设定的生产计划。

3. 人员的产能偏低,存在一定的闲置和浪费。

四、产能扩大建议基于产能评估结果,提出以下产能扩大建议:1. 优化生产线布局和工艺流程,提高生产线的利用率和效率。

2. 加强对设备的维护保养,减少设备故障和停机时间。

3. 提高员工的工作效率,通过培训和激励措施实现人员产能的提升。

4. 考虑引进新的生产线或设备,以增加产能。

五、风险评估和成本控制产能扩大也会带来一定的风险和成本,需要进行评估和控制:1. 风险评估:评估扩大产能所需的投资、市场需求变化和竞争压力等风险因素,并制定相应的风险管理计划。

2. 成本控制:评估产能扩大所需的投资和运营成本,并制定相应的成本控制策略。

六、结论和建议通过产能评估,公司现有的产能水平较好,但仍有提升空间。

建议通过优化生产线和提高人员产能的方式进行产能扩大,同时要进行风险评估和成本控制,确保产能扩大的可行性和可持续性。

以上是本次产能评估报告的内容,希望对决策部门提供一定的参考和指导。

如有需要,我们可以进一步深入分析和讨论。

oee分析报告

oee分析报告

OEE(Overall Equipment Efficiency)是一个用于评估设备运行效率的指标,它结合了设备的可用性、性能和质量三个方面进行综合评价。

OEE分析报告可以帮助企业了解和改进设备的运行状况,提高生产效率和质量。

OEE分析报告一般包括以下内容:

1. 设备的可用性分析:可用性指标评估设备的停机时间,包括计划停机时间和非计划停机时间。

可用性分析可以帮助企业了解设备的故障率、维修时间和停机原因,从而寻找并改进设备故障的根本原因。

2. 设备的性能分析:性能指标评估设备的生产速率和生产效率。

性能分析可以帮助企业了解设备的产能利用率、速度损失和节拍准确度,从而找出影响生产速率的瓶颈,并采取相应的改进措施。

3. 设备的质量分析:质量指标评估设备的产出质量和良品率。

质量分析可以帮助企业了解设备的次品率、重工率和拒收率,从而找出影响产品质量的问题,并采取相应的改进措施。

4. OEE综合分析:综合评估设备的可用性、性能和质量三个方面。

OEE综合分析可以帮助企业了解设备的综合效率和整体生产效能,并找出影响生产效率的主要问题,以实现持续改进。

通过对OEE分析报告的研究和运用,企业可以及时发现设备运行中存在的问题,并采取相应的改进措施,提高设备的运行效率和生产效能,从而降低成本,提高竞争力。

产能评估分析报告

产能评估分析报告一、引言产能评估分析报告旨在对某公司的产能进行全面评估和分析,以匡助公司制定有效的产能规划和决策。

本报告将通过对公司现有产能的调查和分析,结合市场需求和竞争情况,提出相应的建议和措施,以提高公司的产能利用率和竞争力。

二、背景1. 公司简介:XYZ公司是一家专注于生产电子产品的创造企业,拥有先进的生产设备和技术团队。

2. 目标:通过产能评估和分析,匡助公司优化生产流程,提高产能利用率,降低生产成本,提升市场竞争力。

三、方法和数据采集1. 数据采集方法:本次产能评估采用了多种方法,包括实地调研、访谈、问卷调查和数据分析等。

2. 数据采集内容:主要包括公司生产线的设备情况、生产能力、生产效率、人员配置、生产周期等方面的数据。

四、产能评估结果1. 设备情况:经调查发现,公司生产线的设备整体较为先进,但存在一些老旧设备需要进行更新和维护。

2. 生产能力:根据数据统计,公司目前的生产能力为每月生产100,000台电子产品,但实际产量惟独80,000台,存在一定的闲置产能。

3. 生产效率:生产效率方面,公司平均每小时生产500台产品,但存在一定的生产效率低下的问题,主要原因是生产线的调度不合理和工人技能不足。

4. 人员配置:公司生产线的人员配置不合理,存在一些岗位的人手过剩和人手不足的情况,需要进行合理调整。

5. 生产周期:公司生产周期较长,平均为20天,需要缩短生产周期以提高产能利用率。

五、产能优化建议1. 更新设备:建议公司对老旧设备进行更新和维护,引进更先进的生产设备,以提高生产效率和产能。

2. 优化生产流程:通过对生产线的调度和工艺流程的优化,缩短生产周期,提高生产效率。

3. 培训和技能提升:加强对员工的培训和技能提升,提高工人的技能水平,以提高生产效率和质量。

4. 人员配置调整:根据实际需求合理调整人员配置,避免人手过剩和人手不足的情况。

5. 市场需求预测:加强对市场需求的预测和分析,及时调整产能规划,避免产能过剩或者不足的情况。

产能评估分析报告

产能评估分析报告一、背景介绍随着经济的发展和市场需求的增长,产能评估成为企业决策中不可或缺的工具。

本报告旨在对某企业的产能进行评估分析,为企业提供决策支持和参考。

二、产能评估方法1.数据收集首先,我们需收集相关数据,包括企业目前的生产能力、生产线运行时间、设备运行效率、产品质量等信息。

同时,我们还需要了解市场需求、竞争对手的产能状况以及未来预测,以便更好地进行产能评估。

2.产能测算基于收集到的数据,我们可以采用多种产能评估方法进行测算,包括直接观察法、经验法、借鉴法等。

通过对企业内部生产过程的观察和分析,结合行业内的经验和参考,我们可以估计企业当前的产能水平。

3.产能分析在评估过程中,我们还需要对产能进行深入分析。

通过对产能的内部结构和外部影响因素的研究,我们可以发现产能瓶颈和潜在风险,为企业提供相应的战略建议和应对措施。

三、产能评估结果1.产能水平评估通过对上述方法的运用,我们得出企业目前的产能水平。

根据评估结果,我们可以评估企业在当前市场环境下的产能是否充足,是否能满足市场需求。

2.产能优化建议基于分析结果,我们可以提出一些建议,帮助企业进一步优化产能。

例如,加大生产线投入,提高设备的运行效率,改进生产工艺等,以增强企业的产能和竞争力。

3.未来预测与规划最后,我们还可以根据市场趋势和发展前景,对未来产能进行预测和规划。

这将有助于企业在变化的市场环境下做出及时的调整和决策,保持竞争优势。

四、总结与建议通过本次产能评估分析报告,我们对某企业的产能水平进行了全面评估,并提出了相应的优化建议和未来规划。

企业可以根据评估结果,制定相应的发展战略,提升自身的产能水平,以更好地适应市场需求和发展。

产能评估是一个动态的过程,企业应该密切关注市场变化,不断优化和调整产能,以保持持续发展。

通过对产能评估分析报告的编写,我们更加深入了解了某企业的产能情况,并提出了相应的建议和规划。

希望本报告能为企业的决策提供有益的参考,推动企业的可持续发展。

产能评估分析报告

产能评估分析报告一、引言产能评估分析报告旨在对某公司的产能进行评估和分析,以匡助公司了解当前产能状况、发现潜在问题,并提出改进建议。

本报告根据公司提供的相关数据和信息,结合市场需求和竞争环境,对公司的产能进行全面评估和分析。

二、背景介绍针对某公司,本报告首先进行了背景介绍。

该公司成立于2005年,专注于生产电子产品,包括手机、电脑和电视等。

公司目前拥有两个生产基地,分别位于A 市和B市,总占地面积达到10万平方米。

公司拥有一支高效的研发团队和一流的生产设备,产品质量和市场口碑良好。

三、产能评估1. 产能指标本报告首先对公司的产能指标进行评估。

根据公司提供的数据,我们计算了公司的产能利用率、生产效率和生产周期等指标。

结果显示,公司的产能利用率为80%,生产效率为90%,平均生产周期为30天。

这些指标反映了公司当前的产能利用情况和生产效率水平。

2. 产能瓶颈分析接着,本报告对公司的产能瓶颈进行了分析。

通过对生产流程的观察和数据分析,我们发现公司的主要瓶颈在原材料供应和生产设备的利用率上。

由于供应链管理不够完善,公司时常面临原材料短缺的问题,导致生产进度延误。

同时,生产设备的利用率也存在一定的提升空间,可以通过优化生产计划和设备维护来改善。

3. 产能需求预测为了更好地评估公司的产能,本报告进行了产能需求预测。

通过对市场需求和竞争环境的分析,我们预测未来一年内公司的产能需求将呈现增长趋势。

市场对公司产品的需求不断增加,公司需要提前做好产能规划,以满足市场需求。

四、产能改进建议基于对公司产能的评估和分析,本报告提出以下产能改进建议,以匡助公司提升产能水平和生产效率:1. 优化供应链管理:加强与供应商的合作,建立稳定的原材料供应渠道,避免因原材料短缺而导致的生产延误。

2. 提升生产设备利用率:优化生产计划,合理安排生产任务,减少设备闲置时间,提高生产效率。

3. 加强人员培训:通过培训提升员工的技能水平和工作效率,提高整体生产能力。

产能评估分析报告

产能评估分析报告一、引言产能评估分析报告旨在对公司的产能进行全面评估和分析,为决策者提供准确的数据和信息,帮助其制定合理的生产计划和资源配置策略。

本报告将对公司的产能进行定量和定性分析,结合市场需求和竞争环境,为公司的未来发展提供参考依据。

二、背景介绍1. 公司概况公司名称:XXX有限公司成立时间:20XX年主要产品:XXX产品市场份额:XX%2. 产能定义产能是指单位时间内企业或生产者能够生产的产品数量或提供的服务数量。

产能评估是对企业现有生产能力和潜在生产能力的评估,旨在确定企业的最大生产能力和资源利用率。

三、产能评估方法1. 数据收集通过查阅公司内部数据、市场调研数据和行业报告等,收集相关数据和信息,包括但不限于:- 公司过去几年的生产数据和产能利用率- 市场需求量和增长趋势- 竞争对手的产能情况和市场份额2. 产能评估指标- 产能利用率:单位时间内实际产出与最大产能的比值- 生产效率:单位时间内实际产出与投入资源(如人力、设备)的比值- 产能增长率:单位时间内产能的增长幅度3. 产能评估模型根据以上数据和指标,我们将采用以下模型对公司的产能进行评估:- 线性回归模型:通过拟合历史数据,预测未来产能需求- SWOT分析:评估公司的优势、劣势、机会和威胁,为产能规划提供决策依据四、产能评估结果1. 产能利用率评估根据过去三年的数据分析,公司的产能利用率平均为80%,说明公司存在一定的闲置产能。

根据市场需求和竞争对手的情况,预计未来三年内公司的产能利用率将保持在80%左右。

2. 生产效率评估通过对人力和设备资源的投入与产出的对比分析,公司的生产效率较高,平均每个员工每天能够生产XX个产品。

这说明公司的生产流程较为优化,但仍有提升空间。

3. 产能增长评估根据市场需求和公司内部的扩张计划,预计未来三年内公司的产能将以每年10%的速度增长。

这将需要进一步投入设备和人力资源,并与供应链进行紧密合作。

五、产能规划建议1. 提高产能利用率- 加强市场调研,准确把握市场需求,避免产能过剩或不足的情况发生- 优化生产流程,提高生产效率,减少资源浪费- 加强人力资源培训,提高员工的技能和工作效率2. 扩大生产规模- 根据产能增长评估结果,适时投入新的设备和技术,提高生产能力- 与供应链进行紧密合作,确保原材料的供应和生产的协调性- 考虑与合作伙伴进行战略合作,共享资源和风险,实现共赢3. 风险管理- 针对潜在的供应链中断、原材料价格波动等风险,建立风险管理机制,制定应急预案- 关注竞争对手的动态,及时调整产能规划,保持市场竞争力六、结论本报告通过对公司产能的评估和分析,得出以下结论:- 公司的产能利用率较高,但仍有提升空间- 公司的生产效率较高,但需要进一步优化- 预计未来三年内公司的产能将保持稳定增长- 建议加强市场调研、优化生产流程,适时扩大生产规模,并建立风险管理机制以上是本次产能评估分析报告的详细内容,希望能为公司的决策提供参考,并促进公司的持续发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

65.0

2520

0.00

0.00

64.98

75.00

50.00

168.0

0

0.00

0.00

167.99

0.00

167.99

168.0

0

0.00

0.00

167.99

0.00

167.99

30.0

5000

0.00

0.00

29.99

110.00

60.00

30.0

5000

0.00

0.00

29.99

110.00

产能评估及OEE报告

注:为防止公式被篡改,本表具有自动锁定功能,如已锁定,点:审阅—撤销工作表保护(无密码)即可解锁

客户

XXXXXXX

要求 / 达成协议的周期产量

1,000 PCS / 周

客户图纸编号/版次

产品名称

B9-STD

最小生产能力 (包括20% 安全库存)

1,200 PCS / 周

产品编号/版次

'最低每小时产能PPH的最小值需求 OK PPH'的计算数据

每周计划工作时 间

产品转换数量/每周

每个产品转换的 平均时间

其它产品

每周生产转换时间 每周有效生产时间/ 生产时间

[小时]

每周[小时] 计划[小时/

周]

有效生产时间 /每周小时

65.0

2100

0.00

0.00

64.98

75.00

80.00

99.00 99.17 98.18 99.08 100.00 94.44

Saved 06/25/2019 by Administrator

Production Trial Capacity Report 1.5 产能评估报告OEE报告(含公式未加密).xls

Seite 2 von 2

540

540

160

270 168.75 0.20 0.00

20.00

20.00

13.33

0.60

0.30

150.00

6 涂装06

3

15.00

540

510

31

34

109.68 20.00 5.56

105.00 105.00 103.00

0.60

0.20

99.17

7

8

9

10

所有可能的瓶颈进程/单行线的表格已完成,白色区域由使用者填写,黄色区域自动计算公式。

黄色 = 实际 OEE 值在 50 和 80%之间 红色 = 实际 OEE值 < 50%

Saved 06/25/2019 by Administrator

Production Trial Capacity Report 1.5 产能评估报告OEE报告(含公式未加密).xls

Seite 1 von 2

1.20

1.00

1487.50

A

18.00

550

540

30

30

100.00 3.00 1.82

500.00 450.00 445.00

0.60

0.30

375.00

A

9.00

545

540

60

61

101.67 6.00 0.92

120.00 120.00 118.00

0.60

0.30

200.00

1

2.00

YY-012

评估时间:

时至

制作日期: 年 月 日

工艺流程

原材料\来料检验\原材料储存\熔炼\压铸成型\外观检验\尺寸检验\打磨\外观检验\去披风\检验\机加工\尺寸检验\前处理\喷涂\检验\包装\成品储存\出货检验\出货

评估

评估序 号

制造工艺名称 /零件过程编号

1 压铸

机器型号 /线别

400T

生产时间 (hrs)

OEE [%] 目标值=80%

15

90

600.00 5.00 1.00

140.00 110.00 120.00

1.20

1.00

275.00

2 冲水口02-03 3 机加03 4 研磨04 5 化成05

10T

5.00

600Leabharlann 595110119 108.18 1.00

0.83

500.00 450.00 445.00

判定 = 最小需求 PPH 相对 实际 'OK' PPH (每一小时零件)

效率判定OEE

绿色 = 实际 'OK' PPH >= 目标值100%

绿色 = 实际OEE 值>= 80%

如果测试结果未达到目标水平,请提供使用问题追踪,提供你的排列分析和反映对策。

红色 = 实际 'OK' PPH < 目标值100%

-80.01

计算OEE数据

操作时间 时]

[小 设备利用率[%]

性能效率 [%]

21.98 4.98 18.00 9.00 2.00 15.00

99.92 99.67 99.97 99.94 99.75 99.98

277.99 1505.02 382.05 201.96 150.38 105.02

良品率[%]

22.00

生产数 2,000

产能 良品数 1,980

10

最低每小 时产能

PPH的最 小值

实际每小 时产能

PPH

判定 (%)

效率

品质

周期保护

设备停工期

报废目标 (%)

实际报废 (%)

最大的生产 周期时间 [秒

/PCS]

理想周期 [秒/PCSt]

实际产值 [秒 /PCS]

目标停机 时间 (hrs)

实际停机时间 (hrs)