基于22线测量法的数控机床误差参数辨识技术_孙克

数控机床的精度检测与调整方法

数控机床的精度检测与调整方法数控机床是现代制造业中不可或缺的一种设备,它的精度对于产品的质量和性能起着至关重要的作用。

本文将介绍数控机床的精度检测与调整方法,帮助读者更好地了解和应用这些技术。

一、精度检测方法1. 几何误差检测几何误差是数控机床精度的重要指标,包括直线度、平行度、垂直度、圆度等。

常用的几何误差检测方法有激光干涉仪、三坐标测量仪等。

通过这些设备,可以精确测量机床各个轴向的几何误差,并得出相应的数据。

2. 理论切削路径与实际切削路径对比在数控机床的加工过程中,理论切削路径与实际切削路径之间可能存在偏差。

通过对比理论切削路径与实际切削路径,可以判断数控机床的精度是否达标。

常用的方法是使用光学测量仪器,对切削路径进行高精度的测量和分析。

二、精度调整方法1. 机床结构调整数控机床的结构调整是提高其精度的重要手段。

首先,需要检查机床各个部件的紧固情况,确保机床的刚性和稳定性。

其次,根据几何误差的检测结果,对机床的导轨、滑块等部件进行调整,以减小误差。

2. 控制系统调整数控机床的控制系统对于其加工精度起着至关重要的作用。

通过调整控制系统的参数,可以改善机床的运动精度和定位精度。

常用的调整方法包括增加控制系统的采样频率、优化控制算法等。

3. 刀具与工件的匹配调整刀具与工件的匹配对于加工精度有很大影响。

在数控机床的加工过程中,需要根据工件的要求选择合适的刀具,并对刀具进行调整和校准。

同时,还需要对工件进行检测,确保其尺寸和形状与设计要求一致。

三、精度检测与调整的重要性数控机床的精度检测与调整是保证产品质量和性能的关键环节。

只有通过科学的检测方法,准确地了解机床的精度情况,才能及时采取相应的调整措施,提高机床的加工精度。

这对于提高生产效率、降低成本、提升产品竞争力具有重要意义。

四、未来发展趋势随着制造业的不断发展,数控机床的精度要求也越来越高。

未来,数控机床的精度检测与调整方法将更加精细化和智能化。

数控机床技术的加工精度测量与调整技巧

数控机床技术的加工精度测量与调整技巧随着科技的不断进步和制造业的发展,数控机床已经成为现代制造业中不可或缺的重要设备。

而数控机床的加工精度对于产品的质量和制造成本起着至关重要的作用。

因此,正确测量和调整数控机床的加工精度成为保证产品质量和提高生产效率的关键。

一、加工精度的测量方法1. 几何误差的测量数控机床的几何误差是影响加工精度的重要因素。

为了正确评估机床的几何误差,常用的测量方法包括:(1)坐标测量法:通过比较实际测量值与理论坐标值的差异来确定几何误差。

(2)激光干涉测量法:利用激光干涉仪测量工件表面与基准面之间的偏差,进而确定机床的几何误差。

2. 轴间误差的测量轴间误差是指机床各轴之间因间隙、误差累积等原因引起的误差。

为了测量轴间误差,可采用以下方法:(1)比对测量法:通过与已知标准的测量仪器进行比对,测量出轴间误差。

(2)直接测量法:使用测量仪器直接对轴间误差进行测量,如使用激光传感器或光栅尺等。

二、加工精度的调整技巧1. 机床调试在数控机床的调试过程中,对于加工精度的调整需要注意以下几个方面:(1)机床结构调整:对于机床结构上存在的误差,需要通过调整各部件的位置和尺寸来改善。

(2)刀具磨损的补偿:刀具的磨损会影响加工精度,需要定期进行刀具更换和磨损补偿。

(3)机床参数的设置:根据实际加工情况,合理设置机床的各项参数,以获得最佳的加工效果。

2. 精度检查与误差补偿在加工过程中,通过定期进行精度检查,并根据检查结果进行误差补偿,可以有效地提高加工精度。

常见的误差补偿方法有:(1)增量误差补偿:根据实际测量结果,通过对数控程序进行修正,实现误差的补偿。

(2)半闭环误差补偿:利用测量系统与控制系统的相互作用,实现误差的自动补偿。

3. 定期保养与维护数控机床的定期保养与维护是保证其加工精度稳定性的重要措施。

在进行保养维护时,应注意以下几个方面:(1)清洁和润滑:定期清洁机床表面和各零部件,并进行润滑以减少磨损。

数控机床的误差分析

数控机床的误差分析1、数控机床的误差分析数控机床的加⼯精度是数控机床性能的主要标志之⼀,也可以在很⼤程度上代表数控技术的发展⽔平。

从运动学的⾓度来看,数控机床的加⼯精度是由机床上的⼑具与被加⼯零件的相对位置决定的。

⼑具与被加⼯零件之间的综合误差(位置和⽅向误差)会影响⼑具与被加⼯零件间的相对移动。

数控机床在加⼯时的误差是普遍存在的,误差是不可避免的。

如果加⼯误差在所要求的精度范围之内,这些误差是可以接受的,在实际⽣产中仍然被⼴泛应⽤。

随着数控技术和数控机床的发展,它的精度问题也随之受到关注。

精密和超精密加⼯技术已成为现代机械制造中最重要的组成和发展⽅向,并成为提⾼国际竞争能⼒的关键技术。

随着⽣产过程⾃动化的飞速发展和精密加⼯的⼴泛应⽤,对数控机床加⼯精度的要求⽇益提⾼。

因此,对于数控机床的误差来源分析意义⼗分重⼤。

根据误差的来源,数控机床的误差可分为以下⼏类:数控系统误差、传动系统误差、⼯艺⽅法误差、温度变化误差、损耗误差、震动误差、外部因素误差等等。

3.1数控系统误差在精密、超精密机床加⼯过程中,数控系统的插补原理的不⾜会造成加⼯误差;数控系统中的检测原件本⾝的精度,以及检测速度、反馈频率、系统响应速度、系统的收敛性都会⼀定程度上影响加⼯精度。

为了尽量避免这种误差,在经济条件允许和加⼯精度达到要求的情况下,采取以下措施:优化数控系统插补原理,提⾼检测元件的精度和速度,提⾼系统反馈频率,减少系统响应时间和加快系统收敛等等。

3.2传动系统误差传动系统的误差可能出现在:步进电机本⾝会有不⾜之处,⽐如在负荷很⼤的加速启动时可能会产⽣丢步;齿轮箱和滚珠丝杠可能会产⽣反侧间隙从⽽带来数控机床的加⼯误差。

为了避免这些误差,我们可以优先考虑使⽤伺服电机;齿轮箱可以使⽤双齿轮,使单齿轮的齿的两侧分别与双齿轮的两个齿啮合,从⽽消除反向间隙;滚珠丝杠使⽤双排滚珠,双丝螺母,使两排滚珠分别与双丝螺母两侧接触,以此来减⼩反侧误差等等。

数控机床技术中的加工误差分析与解决方法

数控机床技术中的加工误差分析与解决方法在数控机床技术中,加工误差是一个常见但重要的问题。

误差的存在会直接影响加工件的精度和质量,因此精确分析和解决加工误差是保证数控机床加工精度的关键。

首先,我们需要了解加工误差的来源。

加工误差可以分为机床误差和加工工艺误差两部分。

机床误差是由于机床本身的精度限制和机械结构造成的,比如导轨的精度、滚珠丝杠的间隙等。

而加工工艺误差则是由于刀具、切削力、材料特性等因素引起的。

了解误差来源有助于我们有针对性地解决加工误差问题。

为了准确分析加工误差,我们可以采用误差分离法。

这种方法通过实际加工一系列试样,然后测量试样的尺寸和形状差异,再通过数学模型进行误差分离。

通过分离机床误差和加工工艺误差,我们可以更好地掌握误差来源,为解决加工误差提供依据。

当我们确定了加工误差的来源后,接下来就是解决加工误差的关键。

下面介绍几种常见的解决方法。

首先是机床调试。

机床调试是解决机床误差的关键环节,包括对机床各个部件进行精确调整,以优化机床的精度。

比如,可以通过调整导轨的间隙来改善导轨的刚性,减小机床误差。

同时,还需保证机床的温度、湿度等环境条件稳定,以免环境因素对机床精度造成影响。

其次是加工工艺优化。

加工工艺优化可以降低加工工艺误差,提高加工精度。

在选择刀具时,应考虑刀具的刚度、切削角度、刃口尺寸等因素,以确保切削力的合理分布。

此外,应根据具体加工要求选择合适的切削参数,如切削速度、进给速度等,以保证加工质量。

还有一种方法是补偿技术。

补偿技术通过测量实际加工件与设计图纸的差异,然后在数控编程时引入补偿值,以实现误差的补偿。

常见的补偿技术包括半自动补偿和全自动补偿。

半自动补偿需要人工测量,将测量结果输入数控机床进行补偿;而全自动补偿则利用传感器等装置实时测量加工件的尺寸差异,并通过编程自动进行补偿。

补偿技术能够有效地减小加工误差,提高加工精度。

此外,定期维护和保养数控机床也是解决加工误差的重要措施。

数控机床的加工精度误差分析与校正方法

数控机床的加工精度误差分析与校正方法数控机床是现代制造业中不可或缺的重要设备,其加工精度对于产品质量和工艺精度的保证至关重要。

然而,由于制造和工艺的复杂性,数控机床在加工过程中不可避免地会产生一定的误差。

因此,对加工精度误差进行分析与校正是非常必要的。

首先,我们需要了解数控机床加工精度误差的来源。

加工精度误差主要包括几个方面:机床本身的几何误差、机床的运动误差、工具磨损和刀具固定误差以及切削力导致的变形误差等。

这些误差会对加工质量产生直接或间接的影响。

针对机床本身的几何误差,我们可以通过测量和分析来得到准确的数据,并进行适当的校正。

常见的机床几何误差包括直线度误差、平行度误差、垂直度误差、回转误差等。

通过使用高精度的测量工具和仪器,我们可以测量出机床各轴的误差,并使用补偿算法对其进行校正。

机床运动误差也是导致加工精度误差的重要因素。

这些误差主要包括位置误差、速度误差和加速度误差。

为了准确分析和校正这些误差,我们可以使用激光干涉仪、拉曼散射仪等高精度测量设备对机床运动进行实时监测和记录。

在得到准确的运动误差数据后,我们可以通过运动补偿算法对其进行校正。

工具磨损和刀具固定误差是导致加工精度误差的另一主要原因。

工具的磨损会导致切削力的不稳定和工件加工尺寸的变化。

刀具固定误差则会造成刀具的姿态变化,进而影响加工质量。

为了准确分析和校正这些误差,我们可以通过实时监测刀具磨损和固定状态,并使用自适应控制算法对其进行调整和补偿。

最后,切削力导致的变形误差也是数控机床加工精度误差中不可忽视的因素。

切削力会导致机床结构的变形,从而影响工件的加工精度。

为了准确评估和校正这种误差,我们可以通过应变测量、力传感器等方式实时监测和测量机床的结构变形情况,并使用补偿算法对其进行调整。

总结来说,数控机床的加工精度误差分析与校正是确保产品质量和工艺精度的关键步骤。

在这个过程中,我们需要准确地识别和分析加工精度误差的来源,并采取相应的校正措施。

关于机床精度的检验及测量误差的探析(精)

关于机床精度的检验及测量误差的探析摘要:机床应保证所加工零件达到规定的精度和表面粗糙度。

工件的精度和表面粗糙度由机床、道具、夹具、切削条件等诸多方面决定。

但就机床方面来说,由于机床某些运动部件的磨损变形、振动,使机床的精度逐渐降低。

因此机床的本身必须具备一定精度,机床的精度在一定程度上反映了机床的综合技术状态。

因此,本文将以数控机床的精度检验来着重探析,并在机床精度检验中测量误差的扣除原则及方法作一些探讨。

关键词:机床精度检验、测量误差、扣除原则及方法现代机床在加工制作产品时必须具备一定的精度要求,才能加工出合格的产品。

就机床方面来说,由于机床某些运动部件的磨损变形、振动,使机床的精度逐渐降低。

因此机床的本身必须具备一定精度,机床的精度在一定程度上反映了机床的综合技术状态。

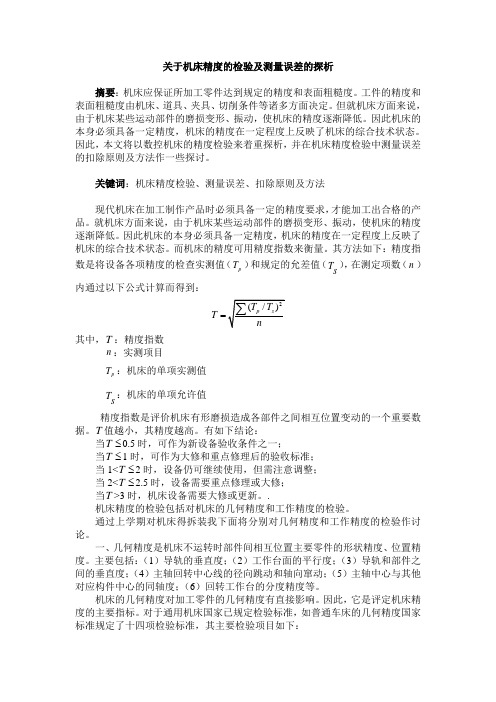

而机床的精度可用精度指数来衡量。

其方法如下:精度指数是将设备各项精度的检查实测值(p T )和规定的允差值(T s),在测定项数(n )内通过以下公式计算而得到:T =其中,T :精度指数n :实测项目p T :机床的单项实测值T s :机床的单项允许值 精度指数是评价机床有形磨损造成各部件之间相互位置变动的一个重要数据。

T 值越小,其精度越高。

有如下结论:当T ≤0.5时,可作为新设备验收条件之一;当T ≤1时,可作为大修和重点修理后的验收标准;当1<T ≤2时,设备仍可继续使用,但需注意调整;当2<T ≤2.5时,设备需要重点修理或大修;当T >3时,机床设备需要大修或更新。

.机床精度的检验包括对机床的几何精度和工作精度的检验。

通过上学期对机床得拆装我下面将分别对几何精度和工作精度的检验作讨论。

一、几何精度是机床不运转时部件间相互位置主要零件的形状精度、位置精度。

主要包括:(1)导轨的垂直度;(2)工作台面的平行度;(3)导轨和部件之间的垂直度;(4)主轴回转中心线的径向跳动和轴向窜动;(5)主轴中心与其他对应构件中心的同轴度;(6)回转工作台的分度精度等。

数控机床误差的辨识新方法研究及补偿

2018年第1期时代农机TIMES AGRICULTURAL MACHINERY第45卷第1期Vol.45No.12018年1月Jan.2018数控机床误差的辨识新方法研究及补偿苗壮((),161005)摘要:对数控机床的误差进行辨识,是检验机床整体性能的重要方法。

通过误差判断出来的结果,可以为补偿误差提供相应的依据,还能够帮助机床维修进行科学地判断。

文章主要对数控机床误差的辨识方法进行讨论,并且分析了其补偿方法。

关键词:数控机床;误差辨识;补偿作者简介:苗壮(1985-),男,黑龙江人,大学本科,工程师。

近年来,数控机床的使用越来越广泛,但在应用过程中,还是会出现一些误差,其中最主要的就是热误差和定位误差,只有减少这两种误差的影响,才能提高数控机床的加工精度。

而且随着社会的发展,对数控机床的精度要求也越来越高,但是越是精密的机床,热误差占总误差的比例也越高,所以必须对热误差进行补偿。

机械加工误差是指零件加工后的实际几何参数与理想几何参数之间偏差的程度。

在实际零件加工过程中,由于各种原因,加工出的零件几何参数与理想零件的几何参数总有一定的误差,造成零件不合格甚至产生废品。

1数控机床误差的辨识方法(1)数据评估法。

这种方法是测量机床的每一个轴的直线度和垂直度,将测试的数据和最初时的数据进行比较,可以根据机床几何精度的变化,单独制作一个图形,就可以通过图形找出直线误差或者垂直误差。

还可以将实验中获得的数据都画在一个图上,得到占空率对机床精度的影响。

通常情况下,机床轴可以判断直线度的误差,横轴上的直线度数据通常都不能超过3微米,因为横轴有一定的热敏感性,只从传感器上收集到的数据就可以观察出其中的差别。

(2)球杆仪检测法。

当机床在运行时,管理人员经常会使用球杆仪来测量机床运动的进度,因为在多种不同误差的影响下,会组成一个统一的误差轨迹。

在对误差进行分离时,应该参照每一个误差轨迹的特点进行针对性的分离,最后才能够准确地辨识出每一个误差。

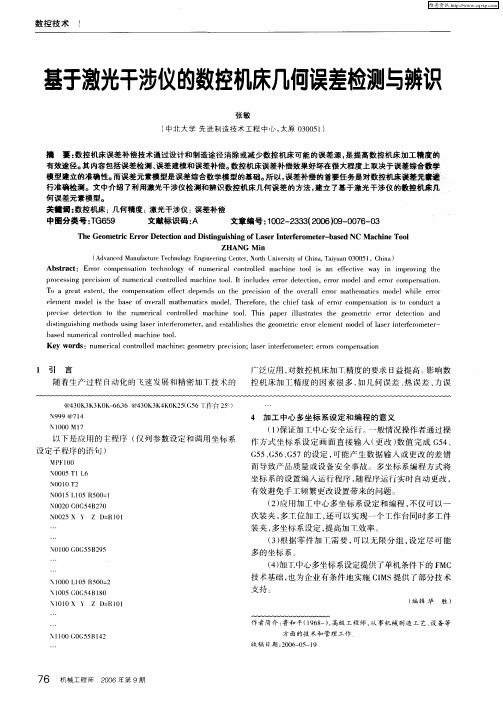

基于激光干涉仪的数控机床几何误差检测与辨识

经 A 4片 之后 变为振 动 厅向垂直 的线 偏 振光 :分 光 器 I

3 一部 分 光 束反 射 , 检 偏 器 4形 成 厂、 拍 频 信号 , 将 经 。 南 接 收 器 5接 收 为参 考 信 号 ;另 一 部分 光 束 通 过 分 光器 3 进 入偏 振 分光 器 6 ,其 中平 行 于分 光 面 的 频率 为 的线

向 、 在 y、 s( ) z方 向也 产生 位 移误 差 根据 六项 几何 误 差的基 本特 征 , 以得 出 以下关 系表 达式 : 可

1 ( = ) )I z 6 ) x 一 6 ( y s( l + )

6( ) X 图 1 激 光 干 涉 测 量原 理图

偏振 光 完全 通过 分 光器 6到达 可动 反射 镜 8 =偏振 分光 器 6的 分 光 面 会 合 ,

向直 线 度 误 差 ( ) y 向直 线 度 误 差 6( )滚 动 误 差 :、 z 、

s( ) 偏转误 差 s( 和俯 仰误 差 s( ) :z 、 ) 。 ;

防法 和误 差 补 偿法 误差 预 防法 是 通 过设 计 和制 造 途径 消除 或减 少 可 能 的误 差源 , 陔方 法具 有很 大 的局 限 性 , 即

使 可 能 , 济上 的 代价 也非 常 昂 贵 : 差 补偿 法 是针 对 存 经 误

在 的原 始误 差在 相 应 的 负方 向 L 用 计算 机 制造 一 种新 利

埘 于三 轴 空 间 坐标 系统 , 如果 物体 沿 某 一坐 标运 动 ,

其运 动就 有 6个 自由度 , 图 2所 示 。 因此 , 如 也就 有 6个

几 何误 差 分 量 ,分 别是 3 坐标 轴 的 直线 度误 差 和 3个 个

坐标 轴 的转 动误 差 :

数控机床的加工精度误差分析与修正方法

数控机床的加工精度误差分析与修正方法随着现代工业的快速发展,数控机床已成为传统机床加工的重要替代品。

然而,由于加工过程中产生的误差,数控机床的加工精度一直是制约工件质量的关键问题。

因此,对数控机床的加工精度误差进行分析和修正方法的研究,对于提高加工质量和生产效率具有重要意义。

本文将从数控机床加工精度误差的原因和影响、误差分析方法以及误差修正方法三个方面探讨该问题。

首先,我们来了解数控机床加工精度误差的原因和影响。

数控机床加工精度误差是由多种因素综合导致的。

首先,机床本身的结构刚度和工作台移动精度会影响加工精度。

其次,刀具直径、刀具偏心、刀具磨损等因素也会对加工精度产生影响。

此外,还有零件本身的工艺特性和热变形等因素需要考虑。

这些误差会直接影响到工件的尺寸精度、形状精度和位置精度,进而影响到整体加工质量。

其次,针对数控机床加工精度误差进行分析的方法有多种。

常见的分析方法包括几何误差、运动误差和热变形误差等。

几何误差是指由于机床结构、传动系统和加工过程中的松弛等因素引起的误差。

运动误差包括静态误差和动态误差。

静态误差是指机床在运动过程中由于扭矩、刚度、制动等因素引起的误差,动态误差则是指机床在高速运动时由于质量不平衡、悬臂负荷等因素引起的误差。

热变形误差是指由于机床加工过程中产生的热量导致机床结构发生形变而引起的误差。

通过对这些误差的分析,可以确定误差的大小和来源,进而采取相应措施进行修正。

最后,针对数控机床加工精度误差的修正方法有多种。

常见的修正方法包括刀补偿、补偿器调整、刀位调整、扩展补偿等。

刀补偿是指通过调整刀具的补偿量来补偿误差。

补偿器调整是指通过调整数控系统中的补偿器参数来进行误差修正。

刀位调整是指通过调整刀具的位置来进行误差修正。

扩展补偿是指通过增加补偿器来对误差进行补偿。

这些方法可以根据具体的误差情况和加工要求进行选择和应用,以实现更高的加工精度。

综上所述,数控机床的加工精度误差分析与修正方法对于提高加工质量和生产效率具有重要意义。

数控机床的误差检测与校正方法

数控机床的误差检测与校正方法随着现代制造业的快速发展,数控机床已经成为工业生产中不可或缺的重要设备之一。

然而,由于各种因素,数控机床在运行过程中难免会出现一定的误差,这些误差直接影响工件的加工精度和质量。

因此,正确有效地检测和校正数控机床的误差是保证加工质量的重要工作之一。

数控机床的误差主要包括几何误差、运动误差和热变形误差。

针对这些误差,有许多方法可以进行检测和校正。

首先,几何误差是数控机床误差的主要来源之一。

常见的几何误差包括直线度误差、平面度误差和圆度误差等。

为了准确检测这些误差,常用的方法是使用相关的检测工具和设备,如激光干涉仪、三坐标测量仪等。

通过这些设备,可以测量出数控机床各个轴向、各个位置的误差,并进一步分析修正。

此外,还可以通过旋转台等设备进行圆度误差的检测和校正。

其次,数控机床的运动误差也是需要注意的。

运动误差会导致工件在加工过程中产生振动、起伏等问题,进而影响工件的加工质量。

为了有效检测和校正运动误差,常用的方法包括频谱分析法、反馈校正法和模型辨识法等。

通过这些方法,可以实时监测数控机床的运动状态,分析得到的数据,并根据分析结果对机床进行修正和校正,从而达到提高运动精度的目的。

最后,热变形误差也是数控机床需要解决的一个问题。

在机床运行过程中,由于热效应产生的热变形会对机床的工作精度产生一定的影响。

为了准确检测和校正热变形误差,可以采用测温装置对机床各部位的温度进行实时监测,并建立温度场模型。

通过模拟和分析温度场的变化,可以得出温度引起的机床变形情况,并对机床进行适当的修正和校正,以减小热变形引起的误差。

除了上述几种常见的误差检测和校正方法之外,还有一些其他的方法可以应用于数控机床的误差检测与校正中,如梯度法、灰色建模法等。

这些方法的选择和应用应根据具体情况来决定,并结合数控机床的特点和实际生产需求进行综合考虑。

总之,数控机床的误差检测与校正是确保其加工精度和质量的关键步骤。

针对数控机床可能存在的几何误差、运动误差和热变形误差,通过使用合适的检测工具和设备,以及应用相关的方法和技术,可以准确地检测和校正数控机床的误差,从而保证加工质量和生产效益的提高。

数控机床误差的辨识新方法研究及补偿应用

数控机 床误 差 的辨 识新 方法研究及补偿 应用

李 阵, 王海 东 ( 沈 阳机床股份有 限公 司 , 沈阳 1 1 0 1 4 1)

摘 要 :数控 机床的误差辨识是验证机床 综合 性能的主要手段和重要 方式,通过误差辨识得 出的结 果可 以为补偿误 差提 供理论依据 ,误 差的诊 断结果 同时还 能够为机床 的检修提供 科学的判断 ,本文就数控机床存 在的空间定位误差进行综合性分析 ,利用变换坐标的方式建立新 的坐标体 系, 帮 助 机 床 进 行 误 差 的 测 量 和 补 偿 。 关 键 词 : 数 控 机 床 ; 误 差 ; 辨 识 方 法 ; 补 偿 应 用 数控机床在使 用的过程 中会 出现一 系列误差 ,最主要 的误 差是热 部件配置所造 成 ,这种误差可 以通过数 控系统对其进行补偿 ,定位误 误差和 几何误 差 ,需要提高数控机床 的加工精度 ,就需要采 用合 适的 差往往是与温 度有关又与位置有关 的误 差 ,需要在不 同的温 度下对误 方式减 少这 两种误差对数控机床工作 的影响。随着我 国制造 水平 的提 高 ,对于数控 机床精度的要求也越 来越 高 ,但是精度越密集 的机床 , 其热误 差 占总误差的 比例往往越 高 ,因此 ,对热误差进行 补偿是提高 数控机床精度 的关键 。

后将 测量的数据和机床 的初始状态时的数据进行综 合 比较 ,根据机床 调试。补偿器还需要同数控系统进行连接 ,对外部 的输 出线进行简化 , 几何 精度的变化将测 量出来的结果单独绘制成 几何 图形 ,就能通过 图 预留一根触发信号线 ,可以控制最大输出的偏移量。 形找 出敏感的直线误 差甚至是垂直误差 。将所 有实验中取得 的数据绘 2 . 3 补偿 的实施效果分析 制在 一张 图形上 ,从 中得 到 占空率对机床几何精度 变化的影 响。直线 通过上述测量可 以得 到定位误差 ,然后对定 位误差和主轴的热 误 度 的误差可 以由机床 轴进 行判断 ,横轴上 的直线度 数据一般不能超过 差进行建模 ,通过误 差补偿装置进行综合性补偿 。在进行补偿之前 需 3 微米 ,主要原 因在 于横轴对 热有一定 的敏感性 ,从传感 器收集到 的 要对机床的运动轴进 行测量 ,其次还需要测量 补偿装置输出值 的对 应 数据 可 以看 出温度与 机床其他部位相 比存在 的差别。纵轴上 的垂直 直 特性 ,下图为定位误差补偿的相应输出值 。 线 度一 般会达到 1 5 微米 ,这根横 轴的运 动有着 一定 的联 系。与直 线 激光测量仪对 数控机床误差 的补偿 , 对 于横轴的定位误差而 言 , 度的误差相 比较 ,垂 直度的误差是引起机床 几何精度直线下 降的主要 在没有补偿 的情况 下出现的定位误 差为 8 m,补偿之后定位误差 下降 原因 ,一般情 况下 ,当垂直度 的误差超过 1 4 0微米 时就会威胁 到机床 了 6 岬 ,而 Z轴的定位 误差在 补偿之后下 降 了 1 8 t ma 。对温 度的影 响 的正常工作 ,所 以在误差靠 近 1 4 0 微 米时候 需要 及时对 机床进 行调整 , 不进行考虑 , 在 补偿过程 中需要 以第一次测 量的位 移最大 值进 行补偿 ,

数控机床误差的概念及分类,你分得清吗?

数控机床误差的概念及分类,你分得清吗?点击上方,关注我哈关于机床误差通常有以下几种:数控机床几何误差、控制误差、热(变形)误差、力(变形)误差、运动误差、定位/位置误差、加工误差,下面我们先理清理清这几种误差的区别。

1.数控机床几何误差根据ISO230-1:1996及我国国家标准GB/T17421.1-1998的相关规定,数控机床几何误差指的是数控机床在标准测试环境(标准大气压及20℃恒定气温)中,机床处在稳定的运转环境及无负载状态下,由于机床设计、制造、装配等中的缺陷,使得机床中各组成环节或部件的实际几何参数和位置相对于理想几何参数和位置发生偏离。

该项误差一般与机床各组成环节或部件的几何要素有关,是机床本身固有的误差。

2.数控机床控制误差由数控机床控制系统的不精确性引起的机床运动部件实际运动轨迹与理想运动轨迹的偏差。

控制误差包括:伺服驱动环节、测量传感环节以及数控插补等控制相关环节带来的偏差。

3.运动误差数控机床在工作过程中,工作台、主轴等主要运动部件的实际运动轨迹和理想运动轨迹的不符合程度。

一般数控机床的运动误差就包含了上述几何误差以及数控机床的控制误差,属于静态误差的范畴。

4.热(变形)误差由于数控机床受切削热、摩擦热等的机床内部热源以及工作场地周围外部热源的影响,数控机床的温度分部发生变化导致数控机床与标准稳态状态相比而产生的附加热变形,由此改变了数控机床中各组成部分的相对位置,从而产生的附加误差(不包含数控机床已有的几何误差)简称热误差。

热误差呈现非线性特性,是一种准静态误差,技术上可以按照静态误差来处理。

图1所示为主轴箱的热变形分部图。

5.图1 主轴箱热变形分布图6.力(变形)误差数控机床在切削力、夹紧力、重力和惯性力等作用下产生的附加几何变形破坏了机床各组成部分原有的相互位置关系而产生的附加误差,简称力误差,其与机床刚度有关。

7.定位/位置误差机床定位/位置误差是特指机床工作台或刀具在机床工作空间中,从一点运动到另一点的过程中,其理想位置和实际位置的差异程度。

数控机床误差检测技术新进展

1

机床误差检测方法概述

机床误差检测从一次测量可得误差项数的角度分 为单项误差分量检测和综合误差分量检测两种方法 。 单项误差检测就是选用合适的测量仪器 , 对数控机床 多项几何误差直接单项测量。根据测量基准的不同单

[4 ] 项误差检测方法可以分为 3 类 : 一是基于量规或量 尺的测量方法, 常用测量仪器有金属平尺、 角规、 千分

常用仪器有水平仪、 表等; 二是基于重力的测量方法, 倾角仪等; 三是基于激光的测量方法, 常用仪器为激光 干涉仪和各种类型的光学镜。其中以激光干涉检测方 法应用最广。随着激光干涉技术本身的发展, 先后有 各种典型的激光干涉仪器等纷纷应用于数控机床的单 [5 ] [6 ] 项误差检测, 具体包括定位误差 、 直线度误差 、 角 偏误差

仅两转动轴同时运动, 然后根据 DBB 性轴保持静止, 测得的运动轨迹信息辨识得到两转动轴的反向间隙及 伺服匹配等误差, 从而为多轴机床的误差溯源提供了 有利根据。2009 年, 日本东京大学的 M. Sharif Uddin [26 ] 等 在 M. Tsutsumi 和 Akinori Saito 的研究基础上, 用 DBB 首次实现了双转台五轴加工中心的几何运动误 差的检测, 并根据误差模型对加工误差进行了预测 , 而 且将研究结果成功应用于误差补偿 。以上研究体现了 DBB 方法的在多轴机床误差检测方面的巨大研究空 DBB 方法也存在一些不足, 间及应用前景。 同时, 主 , 要是仪器由于自身结构原因测量精度有限 而且难用 于小半径圆插补运动轨迹测量。 2 . 2 激光干涉仪法

2

2. 1

机床误差检测技术新进展

DBB 方法

· 20 ·

随着激光干涉技术的发展, 基于激光干涉仪的传 [27 ] 15 线和 22 统的单项误差检测以及 12 线和 14 线 、 法等综合测量方法在机床误差检测辨识中得到 了广泛应用。但是在实际测量中, 这些方法大都存在 调整极度困难费时、 测量周期长等缺点, 而且需要附加 上海交通大学杨建国 购买昂贵的光学元件。2000 年, 教授等通过与美国光动公司合作, 提出了一种沿体对 [29 ] 角线的机床空间位置误差的测量方法 , 该方法是基 于激光多普勒位移测量仪 LDDM ( Laser Doppler Displacement Meter) 技术和创新的多步测量及其算法, 利 用简单的激光头与套件即可通过四次沿机床对角线的 多步调整测量 ( 如图 2 所示 ) , 实现机床的全部 12 项 移动误差快速检定, 为误差补偿的应用创造了条件。 2003 年 Mark A. V. Chapman[30] 从原理上分析了激光 矢量对角线法的测量精度, 并指出运用该方法所测数 H. 据 进 行 误 差 补 偿 时 可 能 存 在 的 不 足。 2005 年, Schwenke[31]等人提出基于单激光跟踪干涉仪测量的 “激光跟踪法” ( Lasertrace) , 该方法对机床工作行程无 且以静止球为参考, 大大降低了径向测量的不确 限制,

22 数控机床的精度检验

(二)传动精度

机床的传动精度是指机床内联系传动链 两末端件之间的相对运动精度。

这方面的误差就称为该传动链的传动误差。例如车床 在车削螺纹时 ,主轴每转一转 ,刀架的移动量应等于 螺 纹的导程。但是 ,实际上 ,由于主轴与刀架之间的 传动链中 ,齿轮、丝杠及轴承等存在着误差 ,使得刀 架的实际移距与要求的移距之间有了误差 ,这个误差 将直接造成工件的螺距误差。为了保证工件的加工精 度 ,不仅要求机床有必要的几何精度 ,而且还要求内 联系传动链有较 高的传动精度。

所有这些都将引起机床静态精度的变化, 影响工件的加工精度。机床在外载荷、 温升及振动等工作状态作用下的精度 ,称为机床的动态精度。动态精度除与静态 精度有密切关系外 ,还在很大程度上决定于机床的刚度、抗振性和热稳定性等。 目前 , 生产中一般是通过切削加工出的工件精度来考核机床的综合动态精度 , 称为机床的工作精度。工作精度是各种因素对加工精度影响的综合反映。

DC≤500:0.015 500< DC≤1000:0.02 最大允差 :0.03 溜板移动在 主平面内的直 线度 ( 只 适用于 有尾座的机床 )

指示器 和检验 棒或平 尺

G2

将检验棒支承在两顶尖 间。指示器固定在溜板 上 , 使其测头触及检 验棒表面。等距离移动 溜板进行检验。每次移 动距离小于或等于 250mm。 将指示器的读 数依次排列 , 画出误 差曲线。 将检验棒转 180°再同 样检验一 次。检验棒调头 , 重 复上述检验。 误差以曲线相对两端点 连线的最 大坐标值计。 也可在检验棒两端 2/9L(L 为 检 验 棒 长 度 ) 处用支架支承进行检 验。

(一)几何精度

机床的几何精度是指机床某些基础零件工作面的 几何精度 .

它指的是机床在不运动时的精度.它规定了决定加工精度 的各主要零、部件间以及这些零、部件的运动轨迹之间的相 对位置允差。 例如: 床身导轨的直线度、工作台面的平面度、主轴的回转精 度、刀架溜板移动方向与主轴轴线的平行度等。在机床上加 工的 工件表面形状 ,是由刀具和工件之间的相对运动轨迹决 定的 ,而刀具和工件是由机床的执行件直接带动的 ,所以机 床的几何精度是保证加工精度最基本的条件。

数控机床在线测量技术与误差分析

数控机床在线测量技术与误差分析

(share)

现代制造工业的发展,对数控机床的在线监测技术提出了更高的要求,要实现数控机床高精度的在线监测,应对监测系统的组成、工作原理及主要误差进行仔细地分析,才可能尽量避免误差,或根据这些来源情况采取相应的措施,以对误差进行补偿,实现计算机辅助数控机床高精度在线测量。

一、在线测量技术的重要性

在线测量是加工测量一体化技术的重要组成部分,是保证产品质量和提高生差率的重要手段。

在超精密加工中,机床的精度比一般测量仪器和三坐标测量机的精度还高,如果把机床和合适的测量系统有机地结合起来,即可实现零件加工,又可实现工件精度的在线测量。

二、数控机床上的在线测量

可以结合测针的锄头与工件的具体位置关系,利用机床主轴的坐标值换算出工件被测量点的相关坐标。

再根据各坐标点的几何位置关系进行相关计算,便可以获得最终的测量结果。

三、在线测量师并行工程的思想体现

通过使用在线测量来代替离线测量,使得在线测量的效率和精确度得到保证的条件下,使质量检测过程更靠近加工过程,从而保证了共建从加工设备上卸下的时候就是合格品。

边加工边测量,即使发现问题及时处理,这也是并行工程的思想体现。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于22线测量法的数控机床误差参数辨识技术孙克,沈兴全(中北大学,太原030051)现在的数控机床的误差参数检测方法,主要分两大类,一类是单项误差参数直接测量法,另一类是综合误差测量参数辨识法。

综合误差测量参数辨识方法是对机床工作区域内指定点的定位误差进行测量,通过数学模型对其测量点的综合误差进行参数辨识,间接得到机床各项误差参数的离散值,目前的综合误差测量参数辨识方法中具有代表性和应用较为广泛的是基于多体系统运动误差分析理论的14线测量法和22线测量法[1]。

22线测量法是基于三坐标测量机的综合误差参数测量法,由22条测量线组成,通过一套数学模型,间接计算数控机床几何误差参数辨识方法[2]。

122线测量辨识方法辨识原理及求解22线数控机床几何误差参数分析方法是通过测量X 方向运动的3条测量线、Y 方向运动的3条测量线、Z 方向运动的3条测量线共9条单方向运动线;XY 方向的运动的6条测量线、ZX 方向运动的4条测量线、YZ 方向运动的3条测量线共13条联动线。

数控机床加工过程中,各几何误差参数通过一系列环节最后综合地反映在加工点的位置上。

当沿某一等效运动轴运动时,存在3个方向的线位移误差和3个方向的角位移误差,但在运动方向上,直线度误差、垂直度误差和滚转角误差不能反映出来。

利用这个特点,在数控机床工作范围内,沿各等效变幻无运动轴定位误差检测,可以将螺距误差、偏转误差和俯仰误差分离出来。

在等间距(L a )测量下,定位误差离散值E i 可表示为:E i =(L i -L i -1)-L a (i =1,2,…,n ,n 为测量点数)其中:L a 为测量步长,由该运动轴的行程和测量点n 来决定,L i 为第i 点的测量值。

在XY 、ZX 、YZ 平面联动测量时,运动轴的6项几何误差对参数和相关轴的直线度误差都在定位中综合地反映出来。

通过一系列测量线阵构成的测量方程组,求解方程组得到各种误差参数。

(1)沿等效运动轴作单向运动时的测量线阵如图1通过测量X 方向运动的3条测量线l 1、l 2、l 3的定位误差,通过几何分析的方法建立的数学模型辨识出3项误差参数δx (x ),εz (x ),εy (x )。

同样通过测量Y 方向运动的三条测量线l 4、l 5、l 6的定位误差,就可以识出3项误差参数δy (y ),εz (y ),εx (y )。

通过测量Z 方向运动的3条测量线l 7、l 8、l 9的定位误差,就可以辨识出3项误差参数δz (z ),εx (z ),εy (z)。

(2)XY 轴联动测量当XY 轴作联动时,用6条测量线构成空间线阵,实现对εx (x ),εy (y ),δx (y ),δy (X ),εxy 的分离,测量线阵如图2所示。

摘要:数控机床误差参数辨识是数控机床误差补偿的关键技术内容之一,文中详细介绍了22线测量法并对22线测量法的辨识原理进行了深入的探讨和研究,运用22线法对三坐标数控机床的21项误差进行了辨识,最后简要说明了应用22线测量法的注意事项。

关键词:数控机床;几何误差;22线测量法中图分类号:T G659文献标识码:A文章编号:1002-2333(2009)03-0120-02Technology of NC Machine Error Parameter Identification Based on 22Displacement Measurement LineSUN Ke,SHEN Xing-quan(Zhongbei University,Taiyuan 030051,China )Abstract :The geometric error detection and distinguishing technology is an important technology in errorscompensation of numerical controlled machine tool.This paper introduced 22displacement measurement line and the 22lines of the principles of measurement for a more in-depth discussions and studies,the identification process for 21errors existing in the machine tool is performed with the help of the 22lines method.Finally a brief application of the 22lines measurements of the line notes.Key words :NC machine;geometric error;22line measurementl 1ZXYl 4l 5l 2l 9l 3l 7l 8l 6图1沿等效运动轴单向运动测量线阵X YZ Rl 6l 5l 4l 3l 2l 1图2XY 轴联动测量线阵ACADEMIC COMMUNICATION学术交流理论/研发/设计/制造机械工程师2009年第3期120图中l 1、l 2、l 3构成一测量组,l 4、l 5、l 6构成另一组测量组,l 1和l 4为由X 和Y 方向行程构成矩形区域的对角线方向测量线,l 3和l 6为矩形的加一对角线方向测量线。

l 2和l 5为矩形的半对角方向的测量线。

解法:首先根据几何方法建立的误差测量方程中可知,在误差测量方程中,仅有εx (x )、εy (y )的系数与测量点的Z 方向数值有关,这样,将2组测量线方程(l 1、l 2、l 3)与(l 4、l 5、l 6)相减,获得3个方程组成的方程组,利用加权二叉树的方法解得2个误差参数εx (x )、εy (y )。

在采用加权二叉树的方法进行计算时,只要测量点数满足3×2n 或4×2n ,就可实现加权二叉树的遍历,从而得到各节点的误差参数εi 1x (x )、εi 1y (y ),(i =1,2,…,n ),假设∑δi 1x (y )=0,∑δi 1y (x )=0,并且将εx (x )、εy (y )的离散值代入几何方法建立的误差方程,解得误差参数εxy ,最后将εx (x )、εy (y )、εxy 代入l 1、l 2、l 33条测量线的测量方程,构成测量方程组,仍然采用加权二叉树的方法进行求解,获得误差参数εx (x )、εy (y )的离散值,δi 1x (y ),δy (x),(i 1=1,2,…,n )。

这样通过XY 轴6条误差测量线获得5项误差参数:εx (x ),εy (y ),δx (y),δy (x ),εxy 。

(3)ZX 轴联动测量当ZX 作联动时,用4条测量线组成测量线阵来求解εz (z )、δz (x )、δx (z )、εxz ,测量线阵如图3所示,测量线l 1、l 4除测量点的Y坐标不一致外,其余均相同,l 1、l 4为由X 和Z 方向行程构成矩形区域的对角线测量线。

l 2为矩形区域的半角线测量线,l 3为矩形区域的反对角线测量线。

解法:首先,由于在误差测量方程内,只有误差εz (z )的系数与Y 坐标有关。

因此将l 1、l 4的测量方程相减,获得误差参数εz (Z )的离散值,接着,假设∑δi 1x (Z )=0,∑δi 1z (x )=0,并且将误差代入误差测量方程,解得误差参数εxy ,最后将误差参数εz (Z ),εxz 的值代入测量线l 1、l 2、l 3的测量方程,利用加权二叉树的方法解得误差参数δz (x )、δx (Z )的离散值。

(4)YZ 轴联动测量当YZ 作联运时,用3条测量组成测量线阵来求解3个误差参数εzy ,δz (y ),δy (z),测量线的布置与XY 轴联线的布置相似,如图4所示。

解法:假设∑δi 1y (Z )=0,∑δi1z (y )=0代入测量方程,解得误差参数εz y 的离散值。

然后,将解得的误差参数εz y代入测量线测量线l 1、l 2、l 3的测量方程,利用加权二叉树的方法解得误差参数δz (y )、δy (z),的离散值。

这样,通过上述的测量线阵的测量和解法,就将全部的21项几何误差参数全部辨识出来。

222线法应用问题分析22线综合误差测量参数辨识方法所存在的缺点:(1)22线综合误差测量参数辨识方法,采用几何分析的方法建立误差参数辨识模型,不仅没有通用性和规范性,而且要靠依次分析各运动部件的辨误差数对最终测量部件的运动产生的影响,来逐个建立最终测量部件的运动误差项,对于复杂一些的分支体联动,用这种分析方法建立误差参数辨识模型就非常困难,难以保证建立准确的误差模型[3]。

(2)这种综合误差测量参数辨识方法没有直接解法,目前只能采用循环求解或遍历求解的解法,这两种求解方法编程难度大,且对测量点数有严格的要求(即测量点数必须满足3×2n 或4×2n ,否则无解)。

(3)该误差参数辨识方法,在求解过程中,要以已知一个被测点的误差参数为条件,来求解另一个被测点的误差参数,求解过程存在着严重的误差传递性,如果在求解过程中某一点的误差参数存在求解错误,则将影响以后所有的求解过程,这是该种辨识方法的一个致命的缺点[4]。

(4)该误差参数辨识方法是在求解过程中,采用了不规范性的假设条件即∑δ=0,这样就相对降低了几何误差参数的辨识精度。

3结语22线综合测量误差参数辨识方法具有测量速度快、自动化程度高等特点,可分离出三轴数控机床的全部21项几何误差参数的特点,可以改善数控机床误差参数的辨识精度,提高测量效率。

因此为实际生产中对机床进行快速准确的误差检测提供了可靠的手段。

[参考文献][1]李宝中.加工中心的误差补偿研究[M ].北京工业大学,2000.[2]李勇.数控机床几何和热误差综合数学模型与误差检测系统[M ].上海:上海交通大学,2001.[3]沈兴全,张清.三坐标数控机床精度检测与误差补偿[J ].测试技术学报,2005(3):266-268.[4]洪迈生,何永勇.精度诊断在先进制造技术领域中的重要作用[J ].振动、测试与诊断,1997,17(4):1-11.[5]刘裕先.机床定位精度两种评定方法的研究[J ].浙江工业大学学报,1996,18(1):32-37.[6]江建鹏,洪迈生.数控机床运动精度的有效诊断[J ].机械制造,2000(10):38,44,47-49.(编辑立明)作者简介:孙克(1983-),男,硕士研究生,研究方向为数字化设计制造技术。