厚铜板切割技术新突破

12层厚铜印制板钻孔工艺改进

12层厚铜印制板钻孔工艺改进唐文锋 程 剑 谢超峰 周 刚 曾祥福(广东科翔电子科技有限公司,广东 惠州 516081)中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2019)03-0063-04Improvement of drilling technology for 12-layerthick copper PCBTang Wenfeng Chen Jian Xie Chaofeng Zhou Gang Zeng Xiangfu1 背景描述为了提高PCB线路的电流承载能力,在不能增加线宽条件下只能相应提高导体厚度即铜厚。

本文对一款厚铜板从工程资料优化,重点对压合、钻孔、电镀等工艺跟进研究,改善了孔偏、孔粗过大、孔烧焦,内层孔环崩缺、被拉出,钉头等不良,使厚铜板成品后通过相关可靠性测试符合品质要求。

此板为12层内/外层铜厚140 μm(4 oz)的厚铜板,第一次试样共投12 PNL,钻孔后发现有孔偏、孔粗过大(见图1)、孔烧焦,内层孔环崩缺、被拉出,钉头(图2)现象等问题存在,报废了9 PNL。

现针对第一次打样存在的问题展开研究。

2 试验方案设计(1)内层照相底片资料的更改:此板制作难点主要在钻孔,试板主要是针对钻孔进行资料更改与跟进。

为了能够减少钻孔时钻针与内层铜皮摩擦产生大量热量而导致孔粗、树脂缩陷等品质问题,对内层照相底片上部分铜皮掏掉,具体掏铜皮标准是:对于PTH(镀通孔)孔钻孔孔径Ф≥0.9 mm,内层独立Pad及带有隔离环的Pad,把中间铜皮掏空,掏空铜皮标准是钻孔孔径Ф-0. 6 mm。

如:钻孔孔径Ф0.9 mm要掏掉铜皮的直径为0.9-0.6=0.3 mm; Ф1.3 mm 要掏掉铜皮的直径为1.3-0.6=0.7 mm;依次类推。

NPTH(非镀通孔)孔孔径不变。

如图3所示。

(2)更改钻孔孔径:为了增加孔铜的结合力,同时借签行业经验参考将孔铜厚度就做到70 μm左右,增加孔铜厚度的同时还要保证孔径OK,就要加大钻孔孔径,钻孔孔径修改标准:对于PTH孔钻孔孔径Ф<1.0 mm,在现有MI要求孔径的基础上再加0.05 mm,如:0.4 mm改成0.45 mm,0.5 mm改成0.55 mm,0.55改成0.6 mm,依次类推。

一种数控火焰切割中厚板的实用技术

划 线 ,打样冲。e.钻孔。采用钻床预钻准20通孔作为起枪点。

鑛 理 熔 渣 。&切割。根据数控套料程序整体切割;利用钻床预

钻气枪孔,同样适用于板厚S在40~60 mm的零件。以上两种数

控 切 割 的 工 艺 方 法 不 但 提 高 了 工 作 效 率 ,节 约 了 切 割 成

本 ,还提编号:1〇〇2-2333( 2〇17 )〇1-〇252-〇2

Design of a Cone Screw Tightening Device

掏 孔 后 清 除 堆 积 在 钢 板 表 面 的 熔 渣 ,以 防 止 在 切 割 时 损

伤割嘴。f.切 割 。根据数控套料程序整体切割;

2)

切割钢板厚度啄大于80 mm时,工 艺 顺 序 为 画 零

件图编程;b.数控套料;c.标记起枪点。根据数控套料程序,

切割机在下料钢板上空走找起枪点;d.划 线 。在起枪点位置

ad切割覆铜方法

ad切割覆铜方法1. 背景介绍在电子产品制造过程中,常常需要使用覆铜板来进行电路设计和制作。

然而,在实际应用中,我们常常需要对覆铜板进行切割以满足不同的需求。

本文将介绍ad切割覆铜的方法,以帮助读者更好地理解和掌握这一技术。

2. 切割工具和材料准备在进行ad切割覆铜之前,我们首先需要准备一些必要的工具和材料。

以下是一些常用的工具和材料:•切割机:可以选择手动或者自动的切割机,根据实际需求选择合适的型号。

•刀片:根据不同的切割方式选择合适的刀片,确保能够有效地完成切割任务。

•覆铜板:根据实际需求选择合适厚度和尺寸的覆铜板。

•安全设备:如手套、护目镜等,确保操作过程中的安全。

3. 切割方法3.1 手动切割法手动切割法是最基本也是最常见的一种方法。

具体步骤如下:1.使用切割机将覆铜板固定在工作台上,确保其稳定性。

2.根据实际需求,使用标尺和铅笔在覆铜板上标记出需要切割的位置。

3.将刀片插入切割机,并根据标记的位置进行切割。

注意要保持手握刀柄的稳定性,避免因手抖导致不准确的切割。

4.完成切割后,使用锉刀或砂纸对边缘进行修整,以确保表面平滑。

3.2 自动切割法自动切割法是一种更高效和精确的方法。

具体步骤如下:1.将覆铜板放置在自动切割机上,并根据实际需求进行固定。

2.在计算机软件中输入需要进行切割的尺寸和形状,并设置好相关参数。

3.启动自动切割机,在计算机控制下完成整个切割过程。

这种方法通常比手动操作更加精确和高效。

4. 注意事项•在进行ad切割覆铜之前,务必仔细阅读和理解相关操作手册,并按照要求正确操作。

•在切割过程中,要保持专注和稳定的手势,避免因操作不当导致意外伤害。

•使用合适的刀片和工具,并确保其锋利度和质量。

•在切割过程中,要注意材料的变形和损坏情况,及时调整切割参数以获得更好的效果。

•切割完成后,要对边缘进行修整,以确保表面平滑。

5. 结论ad切割覆铜是电子产品制造过程中常见的一项技术。

本文介绍了手动切割法和自动切割法两种常用的方法,并给出了相应的步骤和注意事项。

厚板切割新工艺——I穿孔

2018年6月机电技术厚板切割新工艺——I穿孔余俊成(厦工(三明)重机器有限公司,福建三明365000)摘要:采用火焰切割机切割中厚板的过程中存在着穿孔耗时的问题,严重影响下料工作效率。

通过实践总结出采用XSuperNEST套料中获得一种新的切割工艺——I穿孔,能够大幅度提高切割效率,减少构件的生产成本,对高效的切割具有重要意义。

关键词:火焰切割;中厚板;穿孔新工艺;工效中图分类号:TG48文献标识码:A文章编号:1672-4801(2018)03-076-02DOI:10.19508/ki.1672-4801.2018.03.0241问题的提出随着我国经济持续发展,城镇基础设施等的大面积建设带来对大型工程机械装备的旺盛需求;而大型机械装备中结构件所用的钢材大多为中厚板。

中厚板的切割下料采用数控火焰切割机来完成,这种切割方式可以通过下料软件(如XSu⁃perNEST)自动合理套料,提高了材料利用率,质量也稳定,各企业普遍都在使用。

但目前数控火焰切割机所采用的下料软件在应用中通常存在着一个问题,那就是在切割过程中进行预热穿孔操作需要大量的时间,严重影响了下料工作效率。

通常的解决方法有4种:1)预先采用钻床进行钻孔,然后再进行切割;2)采用钻切复合机器进行切割;3)通过手动添加拐角,将引线手动移到拐角上进行切割;4)通过连割工艺,一定程度上减少穿孔。

但以上这4种方法均有不足之处:方法1)先在钻床上进行钻孔,将所有零件的孔都给钻出来,这样在火焰机床上再进行切割需要对板材进行准确定位,同时需要考虑到切割过程中的变形导致的预穿孔的位移。

方法2)切割可以通过先钻孔、再切割,可以一个零件一个零件的进行切割;但是这种切割需要有对应的钻切复合机,同时考虑到单个钻孔这样的效率比较低,完成切割零件的时间较长。

方法3)在零件图中添加对应的拐角,在排料之后拐角也做对应的切割,同时通过手动移动将引入线移动到上个零件的拐角上,这样切割的时候可以减少穿孔,直接短预热就可以切割了;但是这种添加了拐角之后的零件,在排料的时候会影响利用率。

管线用厚钢板的工艺改进与效率提升

管线用厚钢板的工艺改进与效率提升近年来,工程建设行业的快速发展,对管线建设提出了更高的要求。

在管线的制造中,厚钢板是一种常用材料,但传统的管线制造工艺存在着一些问题,如工艺繁琐、效率低下等。

为了提高管线制造的效率和质量,需进行工艺改进与效率提升。

首先,工艺改进是提高管线制造效率和质量的关键。

在传统工艺中,制造人员需要进行多道工序的操作,工艺繁琐且需要较长的时间。

为了改进这一问题,可以采用自动化设备进行替代。

例如,引入数控切割机、焊接机器人和自动成型机等设备,能够实现对厚钢板的精确切割和高效焊接,大大提高了制造精度和效率。

其次,工艺改进还需要结合新材料的应用。

目前,一些新型高强度钢材逐渐应用于管线的制造中,这些材料具有更高的强度和耐腐蚀性,能够满足更高要求的工况条件。

然而,新材料的加工难度也相对较大,需要新的工艺进行改进。

通过引入先进的切割和成型技术,可以克服新材料的难题,提高管线制造的效率和品质。

另外,优化材料使用和处理过程也是工艺改进的重点。

在传统工艺中,对厚钢板的使用效率较低,很多材料被浪费在切割和加工过程中。

因此,通过合理规划制造流程,减少材料的浪费是十分重要的。

同时,对于切割和焊接过程中产生的废料和剩余物料,也要进行合理的处置,确保环境友好和资源利用的最大化。

除了工艺改进,提高管线制造的效率还需要注意一些其他的关键要素。

首先要加强人员培训和技能提升。

管线制造工艺的改善需要工人具备专业的知识和技能,只有具备高水平的操作技能,才能更好地应对新工艺和设备。

其次,注重设备维护和保养,保证设备的正常运行和使用寿命,减少因设备故障引起的停工时间和成本损失。

此外,合理的生产管理和优化的生产计划也是提高管线制造效率的关键。

在工艺改进和效率提升的基础上,还应注重质量控制。

管线作为工程建设的重要组成部分,其质量关乎到工程的可靠性和寿命。

因此,制定严格的质量控制标准和检测标准,对每一道工序进行监督和检测,确保管线的质量符合要求。

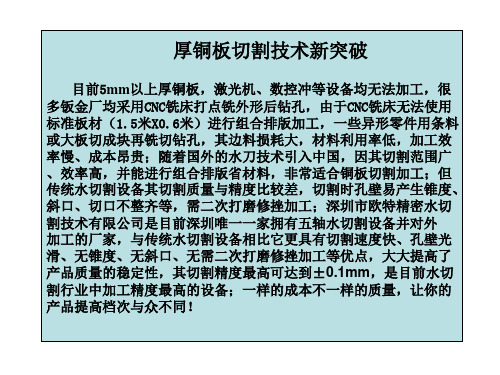

厚铜板切割技术新突破

100 63

63

材料利用率分析

五轴水切割排版加工损耗分析

材料:6.0 X 600 X 1500 = 48KG 排板:46 X 7 =322 件/张 单件净重:0.127KG 合计净重:0.127*322=40.9KG 材料使用率:40.9/48=85.2% 边料损耗:14.8%

CNC铣床使用铜母线、条料加工 损耗分析 条料:6.0 X 50 X 6000 = 16KG 排版:6000/102 = 58件/条 材料用量:322件/58=5.5条 材料重量:5.5*16=88KG 单件净重:0.127KG 合计净重:0.127*322=40.9KG 材料使用率:40.9/88=46% 边料损耗:54%

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3539

4105-3525

4105-3539

4105-3539

4105-3525

4105-3525

4105-3539

4105-3525

4105-3525

4105-3525

பைடு நூலகம்

4105-3525

4105-3525

铜板规格 6.0mm X 600 X 1500

1、切割效果与精度和激光 机差不多;

2、切割效率比CNC铣床快 50%以上;

3、加工成本比CNC铣床低

20% 4、材料利用率比CNC铣床

节省35%以上

600

15 6 50

厚铜板切割技术新突破

厚度大于50mm的厚钢板一般采用火焰切割

厚度大于50mm的厚钢板一般采用火焰切割,也叫氧气切割。

一、火焰切割工艺:(1)根据切割钢板的厚度安装适当孔径的割嘴;(2)将氧气和燃气压力调至规定值;(3)用切割点火器点燃预热焰,接着慢慢打开预热氧气阀,调节火焰白心长度,使火焰成中性焰,预热起割点;(4)在切割起点上只用预热焰加热,割嘴垂直于钢板表面,火焰白心尖端距钢板表面1.5~2.5mm;(5)当起点达到燃烧温度(辉红色)时,打开切割氧气阀,瞬间就可进行切割;(6)在确认已割至钢板下表面后,就沿着切割线以适当的速度移动割嘴继续往前切割;(7)切割终了时,先关闭切割氧气阀,再关闭预热焰的氧气阀。

二、定尺切割定尺方式有碰球定尺和非在线定尺切割:(1) 碰球定尺即切割机定尺脉冲信号由定尺碰球发出,但由于钢坯表面的氧化皮的导电率差,尽管碰到了碰球,但不一定接触良好,为防止误切,系统利用拉矫机速度信号进行积分运算来计算坯长,并与定尺信号进行比较,确保定尺信号的准确性。

(2) 非在线定尺切割利用专门的非在线式铸坯长度测量装置,根据热坯热辐射的原理,通过探头锁定铸坯在导轨内的区域,当铸坯进入区域并占满整个区域后发出定尺信号,然后再给出剪切命令。

三、氧气切割的基本原理:氧气切割是利用气体火焰的热能将工件切割处预热到燃点后,喷出高速切割氧流,使金属燃烧并放出热量而实现切割的方法。

四、氧气切割过程:⑴预热气割开始时,利用气体火焰(氧乙炔焰或氧丙烷焰)将工件待切割处预热到该种金属材料的燃烧温度——燃点(对于碳钢约为1100~1150℃)。

⑵燃烧喷出高速切割氧流,使已达燃点的金属在氧流中激烈燃烧,生成氧化物。

⑶吹渣金属燃烧生成的氧化物被氧流吹掉,形成切口,使金属分离,完成切割过程。

五、氧气切割的三条件:金属材料要进行氧气切割应满足以下三个条件:1)金属燃烧生成氧化物的熔点应低于金属熔点,且流动性要好。

2)金属的燃点应比熔点低。

3)金属在氧流中燃烧时能放出大量的热量,且金属本身的导热性要低。

10公分厚铜板切割技巧和方法

10公分厚铜板切割技巧和方法

嘿,朋友们!今天咱就一起来聊聊 10 公分厚铜板切割的那些事儿!

你知道吗,这 10 公分厚的铜板可不好对付啊!就像要攻克一座坚固的堡垒一样。

咱先说切割工具,那可一定得选对咯!就好比战士上战场,手里没把称手的兵器怎么行呢?比如说,得用那种功率够大的切割机,“嗡嗡”一响,嘿,那气势就来了!我之前就有一次,工具没选对,切半天铜板纹丝不动,急得我呀,真想跺脚!

然后是切割的角度和速度,这可得拿捏得死死的!你想啊,要是角度歪了,那铜板不就切歪了吗?这多难看呀!就跟走路跑偏了一样。

速度也不能太快,不然容易出问题,“呼啦”一下切坏了咋办?就像跑步太快容易摔跟头似的。

我有个朋友就不小心切快了,结果铜板都毁了,他那个懊恼啊!

还有啊,切割的时候一定得注意安全!那可不是闹着玩的,可别伤着自己呀。

这就好比开车要系安全带一样重要!

总之,10 公分厚铜板切割可不是个简单活儿,但只要咱们方法得当,工具选对,小心谨慎,就一定能成功!千万别小瞧了它哟!。

手工切割铜板神器方法

手工切割铜板神奇方法

手工切割铜板可以使用以下方法:

使用金属锯:金属锯是一种专门用于切割金属的工具。

使用金属锯时需要注意安全,戴上护目镜和手套等防护用品,同时要确保金属锯牢固地固定在工作台上。

使用剪刀:尖口剪或者剪切器都可以用于切割薄型铜片,但是厚度超过了剪刀所能承受的极限时,就无法继续使用剪刀进行切割了。

使用切割机:切割机是一种自动化的切割设备,可以切割各种材料,包括金属。

但是购买并使用切割机需要投入较大的成本,因此只适合高频率的生产和加工需求。

以上是手工切割铜板的几种方法,需要根据实际情况选择最适合的方法进行切割。

无论哪种方法,在使用前都需要仔细阅读相关的操作说明书,并采取必要的安全措施。

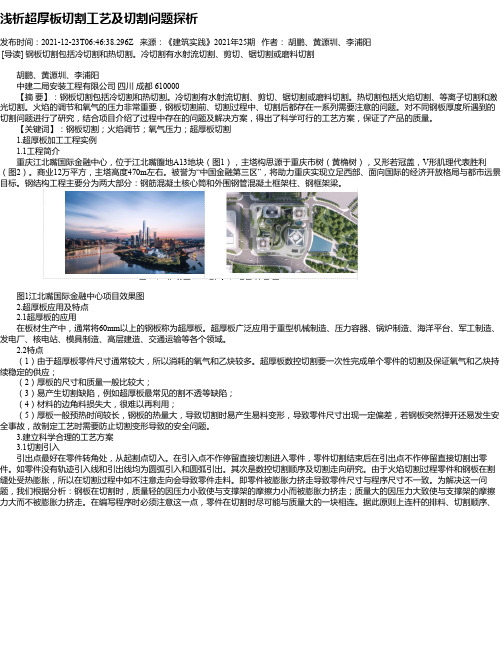

浅析超厚板切割工艺及切割问题探析

浅析超厚板切割工艺及切割问题探析发布时间:2021-12-23T06:46:38.296Z 来源:《建筑实践》2021年25期作者:胡鹏、黄源圳、李浦阳[导读] 钢板切割包括冷切割和热切割。

冷切割有水射流切割、剪切、锯切割或磨料切割胡鹏、黄源圳、李浦阳中建二局安装工程有限公司四川成都 610000【摘要】:钢板切割包括冷切割和热切割。

冷切割有水射流切割、剪切、锯切割或磨料切割。

热切割包括火焰切割、等离子切割和激光切割。

火焰的调节和氧气的压力非常重要,钢板切割前、切割过程中、切割后都存在一系列需要注意的问题。

对不同钢板厚度所遇到的切割问题进行了研究,结合项目介绍了过程中存在的问题及解决方案,得出了科学可行的工艺方案,保证了产品的质量。

【关键词】:钢板切割;火焰调节;氧气压力;超厚板切割1.超厚板加工工程实例1.1工程简介重庆江北嘴国际金融中心,位于江北嘴腹地A13地块(图1),主塔构思源于重庆市树(黄桷树),又形若冠盖,V形肌理代表胜利(图2)。

商业12万平方,主塔高度470m左右。

被誉为“中国金融第三区”,将助力重庆实现立足西部、面向国际的经济开放格局与都市远景目标。

钢结构工程主要分为两大部分:钢筋混凝土核心筒和外围钢管混凝土框架柱、钢框架梁。

图1江北嘴国际金融中心项目效果图2.超厚板应用及特点2.1超厚板的应用在板材生产中,通常将60mm以上的钢板称为超厚板。

超厚板广泛应用于重型机械制造、压力容器、锅炉制造、海洋平台、军工制造、发电厂、核电站、模具制造、高层建造、交通运输等各个领域。

2.2特点(1)由于超厚板零件尺寸通常较大,所以消耗的氧气和乙炔较多。

超厚板数控切割要一次性完成单个零件的切割及保证氧气和乙炔持续稳定的供应;(2)厚板的尺寸和质量一般比较大;(3)易产生切割缺陷,例如超厚板最常见的割不透等缺陷;(4)材料的边角料损失大,很难以再利用;(5)厚板一般预热时间较长,钢板的热量大,导致切割时易产生易料变形,导致零件尺寸出现一定偏差,若钢板突然弹开还易发生安全事故,故制定工艺时需要防止切割变形导致的安全问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目前5mm以上厚铜板,激光机、数控冲等设备均无法加工,很 多钣金厂均采用CNC铣床打点铣外形后钻孔,由于CNC铣床无法使用 标准板材(1.5米X0.6米)进行组合排版加工,一些异形零件用条料 或大板切成块再铣切钻孔,其边料损耗大,材料利用率低,加工效 率慢、成本昂贵;随着国外的水刀技术引入中国,因其切割范围广 、效率高,并能进行组合排版省材料,非常适合铜板切割加工;但 传统水切割设备其切割质量与精度比较差,切割时孔壁易产生锥度、 斜口、切口不整齐等,需二次打磨修挫加工;深圳市欧特精密水切 割技术有限公司是目前深圳唯一一家拥有五轴水切割设备并对外 加工的厂家,与传统水切割设备相比它更具有切割速度快、孔壁光 滑、无锥度、无斜口、无需二次打磨修挫加工等优点,大大提高了 产品质量的稳定性,其切割精度最高可达到±0.1mm,是目前水切 割行业中加工精度最高的设备;一样的成本不一样的质量,让你的 产品提高档次与众不同!

2、孔壁易产生锥度, 需扩孔

3、接刀处不整齐, 需修锉

4、直角处易过切, 不美观

深圳市欧特精密水切割技术有限公司 地 址:深圳市光明新区公明街道楼村社区木墩路14号松源创新科技城1楼 联系人:胡先生 手 机:18938949795 Q Q:786818259 邮 箱: hugangling790823@

100 63

63

材料利用率分析

五轴水切割排版加工损耗分析

材料:6.0 X 600 X 1500 = 48KG 排板:46 X 7Байду номын сангаас=322 件/张 单件净重:0.127KG 合计净重:0.127*322=40.9KG 材料使用率:40.9/48=85.2% 边料损耗:14.8%

CNC铣床使用铜母线、条料加工 损耗分析 条料:6.0 X 50 X 6000 = 16KG 排版:6000/102 = 58件/条 材料用量:322件/58=5.5条 材料重量:5.5*16=88KG 单件净重:0.127KG 合计净重:0.127*322=40.9KG 材料使用率:40.9/88=46% 边料损耗:54%

五轴水切割加工效果 10mm紫铜板

传统水切割加工效果 8mm紫铜板

五轴水切割可用标准大板混合排版,提高材料的利用率

1500

600

铜板规格:5.0*600*1500

五轴水切割设备可使用标准板料混合排版,提高材料的利用率 1500

4105-3539

4105-3539

4105-3541

4105-3541

8

20

20

五轴水切割加工效果

8

8

8

8

20

20

20

20

1、切边垂直,无 需打磨,节约人工

2、孔壁无锥度,不 需扩孔,节省人工 3、接刀处很整齐, 不需修锉,节省人工 4、直角处无过切,

比较美观

0.5 20 8

20

传统水切割加工效果

0.5

8

8

7.5 20.5

20

7.5 20.5

20

1、切边不垂直,需 打磨

4105-3525

4105-3525

4105-3525

4105-3525

4105-3525

铜板规格 6.0mm X 600 X 1500

1、切割效果与精度和激光 机差不多;

2、切割效率比CNC铣床快 50%以上;

3、加工成本比CNC铣床低

20% 4、材料利用率比CNC铣床

节省35%以上

600

15 6 50

网 址:

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3541

4105-3539

4105-3525

4105-3539

4105-3539

4105-3525

4105-3525

4105-3539