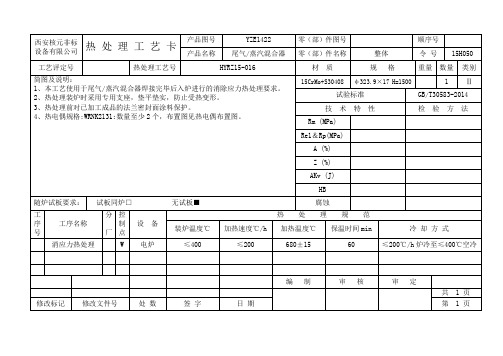

2014-E-014 热处理工艺卡2014004

14cr1mo锻件最低温度

14cr1mo锻件最低温度【实用版】目录1.14Cr1Mo 钢的概述2.亚温淬火和模拟焊后热处理对 14Cr1Mo 钢的影响3.14Cr1Mo 钢在铸锻件生产中的应用实践4.14Cr1Mo 锻件最低温度正文一、14Cr1Mo 钢的概述14Cr1Mo 钢是一种合金结构钢,其主要成分为:碳(C)0.12%、硅(Si)0.57%、锰(Mn)0.48%、磷(P)0.003%、硫(S)0.001%、铬(Cr)1.20%。

这种钢材具有较高的强度、良好的韧性和耐磨性,因此在机械制造、石油化工、船舶等领域得到了广泛应用。

二、亚温淬火和模拟焊后热处理对 14Cr1Mo 钢的影响亚温淬火是指在低于钢的临界温度下进行的淬火处理。

这种处理方法能够提高钢的韧性,降低脆性,提高钢的抗拉强度和屈服强度。

而模拟焊后热处理则是模拟实际焊接过程后的热处理,目的是改善焊接接头的组织和性能。

研究表明,亚温淬火和模拟焊后热处理对 14Cr1Mo 钢的组织和力学性能有显著影响。

经过处理后,钢的晶粒细化,组织均匀,抗拉强度、屈服强度和冲击韧性等力学性能得到了明显提高。

三、14Cr1Mo 钢在铸锻件生产中的应用实践14Cr1Mo 钢在我国铸锻件生产中具有广泛的应用。

例如,30t 级的eaf-lf-vd-13t 铸锭流程就可以生产 14Cr1Mo 钢。

通过合理的热处理工艺,可以进一步提高铸锻件的性能,满足不同领域的使用要求。

四、14Cr1Mo 锻件最低温度14Cr1Mo 锻件在生产过程中,需要进行热处理以提高其力学性能。

而最低温度则是指在热处理过程中,钢所需要达到的最低温度。

根据相关资料,14Cr1Mo 锻件的最低温度为 -80℃。

在这个温度下,钢的组织结构得到进一步优化,性能得到提高。

综上所述,14Cr1Mo 钢具有良好的力学性能和应用前景,通过亚温淬火和模拟焊后热处理等工艺手段,可以进一步提高其性能,满足不同领域的使用要求。

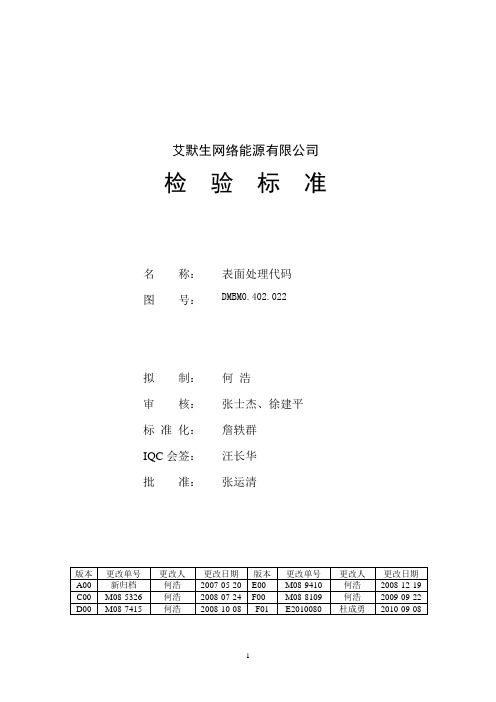

艾默生表面处理代码

艾默生网络能源有限公司检验标准名称:表面处理代码图号:DMBM0.402.022拟制:何浩审核:张士杰、徐建平标准化:詹轶群IQC会签:汪长华批准:张运清修订信息表目录表面处理代码 (5)1 目的 (5)2 适用范围 (5)3 关键词 (5)4 引用/参考标准或资料 (5)5 规范内容 (5)5.1 术语 (5)5.2 技术说明 (6)5.3 备注 (6)表面处理代码1 目的本标准规定了图纸中标注表面处理时所用的代码内容,并说明了每种工艺所对应的技术要求以及每种外观要求应采用的标准样板。

2 适用范围本标准适用于艾默生网络能源有限公司产品的结构件零件、组合件的设计及图纸标注和后续的采购、生产、检验。

3 关键词表面处理电镀喷漆粉末喷涂标准代码4 引用/参考标准或资料下列标准包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

DMBM0.402.003表面处理通用检验标准DMBM0.487.006 环氧玻璃布层压板检验标准DMBM0.402.001 产品表面外观缺陷的限定标准5 规范内容5.1 术语5.1.1 组合件:指用铆接、搭接、胶接、点焊、或压配合等类似方法组装在一起的部件。

5.1.2 无色阳极化:即无色硫酸阳极化(纯水封闭)。

5.1.3 光亮阳极化:即化学抛光后再进行无色硫酸阳极化处理。

5.1.4 喷砂光亮阳极化:即先喷砂再进行光亮阳极化处理。

5.1.5 黑色阳极化:即硫酸阳极化着黑色。

5.1.6 金黄色阳极化:即硫酸阳极化着金黄色。

5.1.7 喷砂光亮黑色阳极化:即先喷砂再进行化学抛光及黑色阳极化。

5.1.8 光亮无色化学氧化:即先化学抛光后再进行无色化学氧化处理。

5.1.9 喷砂光亮无色化学氧化:即先喷砂处理再进行光亮无色化学氧化。

5.2 技术说明5.2.1 表面处理代码以字母加数字表示。

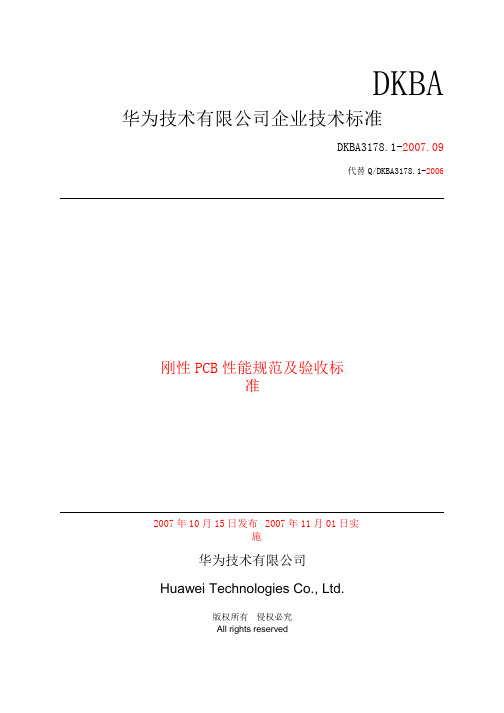

07-09华为刚性PCB性能规范及验收标准

DKBA 华为技术有限公司企业技术标准DKBA3178.1-2007.09代替Q/DKBA3178.1-2006刚性PCB性能规范及验收标准2007年10月15日发布2007年11月01日实施华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved目录前言 (11)1范围 (13)1.1 范围 (13)1.2 简介 (13)1.3 关键词 (13)2规范性引用文件 (13)3术语和定义 (13)4文件优先顺序 (14)5材料品质 (14)5.1 板材 (14)5.2 介质厚度公差 (14)5.3 PTH孔性能指标 (15)5.4 阻焊膜 (15)5.5 标记油墨 (15)5.6 最终表面处理 (15)5.6.1 热风整平 (15)5.6.2 化学镍金 (15)5.6.3 有机涂覆(OSP) (16)5.6.4 化学银 (16)5.6.5 化学锡 (16)5.6.6 电镀金手指 (17)2007-10-26 华为文档,未经许可不得扩散第2页,共2页Page2,Total26外观特性 (17)6.1 板边 (17)6.1.1 毛刺/毛头 (17)6.1.2 缺口/晕圈 (17)6.1.3 板角/板边损伤 (18)6.2 板面 (18)6.2.1 板面污渍 (18)6.2.2 水渍 (18)6.2.3 异物(非导体) (18)6.2.4 锡渣残留 (18)6.2.5 板面余铜 (18)6.2.6 划伤/擦花 (19)6.2.7 压痕 (19)6.2.8 凹坑 (19)6.2.9 GROUND面凹坑、铜粒 (19)6.2.10 露织物/显布纹 (20)6.3 次板面 (20)6.3.1 白斑/微裂纹 (20)6.3.2 分层/起泡 (21)6.3.3 外来杂物 (21)6.3.4 内层棕化或黑化层擦伤 (22)6.4 导线 (22)2007-10-26 华为文档,未经许可不得扩散第3页,共3页Page3,Total36.4.2 镀层缺损 (22)6.4.3 开路/短路 (22)6.4.4 导线压痕 (22)6.4.5 导线露铜 (22)6.4.6 铜箔浮离 (23)6.4.7 补线 (23)6.4.8 导线粗糙 (23)6.4.9 导线宽度 (24)6.4.10 阻抗 (24)6.5 金手指 (24)6.5.1 金手指光泽 (24)6.5.2 阻焊膜上金手指 (24)6.5.3 金手指铜箔浮离 (24)6.5.4 金手指表面 (25)6.5.5 板边接点毛刺 (25)6.5.6 金手指镀层附着力 (26)6.6 孔 (26)6.6.1 孔的公差 (26)6.6.2 铅锡堵孔 (26)6.6.3 异物堵孔 (27)6.6.4 PTH孔壁不良 (27)2007-10-26 华为文档,未经许可不得扩散第4页,共4页Page4,Total46.6.6 PTH孔壁破洞 (27)6.6.7 孔壁镀瘤 (28)6.6.8 晕圈 (28)6.6.9 粉红圈 (29)6.6.10 表层PTH孔环 (29)6.6.11 表层NPTH孔环 (29)6.7 焊盘 (30)6.7.1 焊盘露铜 (30)6.7.2 焊盘拒锡 (30)6.7.3 焊盘缩锡 (30)6.7.4 焊盘损伤 (31)6.7.5 焊盘脱落、浮离 (31)6.7.6 焊盘变形 (31)6.7.7 焊盘尺寸公差 (31)6.7.8 导体图形定位精度 (32)6.8 标记及基准点 (32)6.8.1 基准点不良 (32)6.8.2 基准点禁布区 (32)6.8.3 基准点尺寸公差 (32)6.8.4 字符模糊 (32)6.8.5 标记错位 (33)2007-10-26 华为文档,未经许可不得扩散第5页,共5页Page5,Total56.8.6 标记油墨上焊盘 (33)6.8.7 其它形式的标记 (33)6.9 阻焊膜 (33)6.9.1 导体表面覆盖性 (33)6.9.2 阻焊膜厚度 (33)6.9.3 阻焊膜脱落 (34)6.9.4 阻焊膜起泡/分层 (34)6.9.5 阻焊塞孔 (35)6.9.6 阻焊膜波浪/起皱/纹路 (36)6.9.7 吸管式阻焊膜浮空 (36)6.9.8 阻焊膜的套准 (37)6.9.9 阻焊桥 (38)6.9.10 阻焊膜物化性能 (38)6.9.11 阻焊膜修补 (38)6.9.12 双层阻焊膜 (39)6.9.13 板边漏印阻焊膜 (39)6.9.14 颜色不均 (39)6.10 外形尺寸 (39)6.10.1 板厚公差 (39)6.10.2 外形尺寸公差 (39)6.10.3 翘曲度 (39)6.10.4 拼板 (40)2007-10-26 华为文档,未经许可不得扩散第6页,共6页Page6,Total67可观察到的内在特性 (40)7.1 介质材料 (41)7.1.1 压合空洞 (41)7.1.2 非金属化孔与电源/地层的空距 (41)7.1.3 分层/起泡 (41)7.1.4 过蚀/欠蚀 (42)7.1.5 介质层厚度 (43)7.1.6 树脂内缩 (43)7.2 内层导体 (43)7.2.1 孔壁与内层铜箔破裂 (43)7.2.2 镀层破裂 (44)7.2.3 表层导体厚度 (44)7.2.4 内层铜箔厚度 (45)7.2.5 地/电源层的缺口/针孔 (45)7.3 金属化孔 (45)7.3.1 内层孔环 (45)7.3.2 PTH孔偏 (45)7.3.3 孔壁镀层破裂 (46)7.3.4 孔角镀层破裂 (46)7.3.5 渗铜 (46)7.3.6 隔离环渗铜 (47)7.3.7 层间分离(垂直切片) (47)2007-10-26 华为文档,未经许可不得扩散第7页,共7页Page7,Total77.3.8 层间分离(水平切片) (48)7.3.9 孔壁镀层空洞 (49)7.3.10 孔壁腐蚀 (49)7.3.11 盲孔树脂填孔 (50)7.3.12 钉头 (50)8特殊板的其它特别要求 (50)8.1 背钻孔的特殊要求 (50)8.2 阶梯孔、阶梯板的特殊要求 (51)8.2.1 阶梯孔的要求 (51)8.2.2 阶梯板 (52)8.3 射频类PCB (52)8.3.1 外观 (52)8.3.2 铜厚 (52)8.3.3 粗糙度 (53)8.4 碳浆及银浆(线路及贯孔) (53)8.4.1 开路/短路 (53)8.4.2 导线宽度 (53)8.4.3 阻值要求 (53)8.4.4 银浆贯孔厚度要求 (53)9埋容PCB (53)10常规测试 (54)10.1 清洁度实验 (54)2007-10-26 华为文档,未经许可不得扩散第8页,共8页Page8,Total810.3 通断测试 (54)11结构完整性试验 (55)11.1 切片制作要求 (55)11.2 阻焊膜附着强度试验 (55)11.3 介质耐电压试验 (55)11.4 绝缘电阻试验 (56)11.5 热应力试验 (56)11.6 热冲击试验 (56)11.7 耐化学品试验 (56)11.8 IST测试 (57)12品质保证 (57)12.1 抽样 (57)12.2 检验责任 (57)12.3 外协加工 (57)12.4 原材料检验 (57)12.5 仲裁试验 (58)12.6 可靠性试验与评估 (58)12.7 制程控制 (58)12.8 改进计划 (58)13其他要求 (58)13.1 包装 (58)2007-10-26 华为文档,未经许可不得扩散第9页,共9页Page9,Total913.3返修 (58)13.4暂收 (59)13.5产品标识.........................................................四2007-10-26华为文档,未经许可不得扩散第10页,共10页P a ge10,TotallO密级:秘密DKBA3178.1-2007.09前言本标准的其他系列规范: Q/DKBA3178.2 高密度PCB(HDI)检验标准Q/DKBA3178.3 柔性印制板(FPC)检验标准与对应的国际标准或其他文件的一致性程度:本标准对应于“IPC-A-600GAcceptabilityof PrintedBoar ds”和“IPC-6012QualificationandPerformanceSpecificationforRigidPrinted Boards”。

热处理工艺卡

热处理工艺卡工程项目国电英力特宁东 2×330MW 机组热电联产工程工件名称后烟井下环形集箱焊口编号1W217-2 1~6管子规格Φ 324×55热处理方法 柔性陶瓷电加热管子材质SA106B日期2011.06.27预热温度: Ws:150℃;Ds:180℃升温速度:110℃/h,恒温温度:630℃,恒温时间:2.25h,降温速度:110℃/h焊接热处理简图温度℃150~200℃ 100~150℃630℃/2.25h 110℃/h110℃/h300 ℃ 以 下 可不控温氩弧焊电弧焊热处理升温、恒温、降温时间 h1、热电偶布置图:焊口均为吊口(5G)用一组 2 片 500×400 的履带式 加热器加热,每片 10KW,每片加热器用一只热电偶控温。

2、用储能式点焊机将热电偶电焊于焊缝中间如图所示的位置 ,且在热电偶丝点焊端用 4cm2 大小保温棉把热电偶与加热器 隔绝,保证测温准确可靠。

3、保证加热器紧贴管道外壁,用 16#铁丝将加热器紧固 3~5 圈。

加热器不能重叠、交叉,且金属材料不得与加热丝相接触。

4、补偿导线与热电偶线连接时,必须保证极性正确,连接可靠。

5、保温宽度每侧不得小于管子壁厚的 5 倍,最少比加热器增 宽 100mm,以减少温度梯度。

6、热处理过程中定期巡视,发现问题及时处理。

严格按工艺卡要求进行施工,走安全通道,高空作业系挂好安全带,热处理结束及时打扫场 地,做到工完、料尽、场地清。

做好热处理全过程温度记录,及时进行硬度检验。

制卡人热处理负责人热处理工艺卡工程项目国电英力特宁东 2×330MW 机组热电联产工程工件名称后烟井上集箱焊口编号1W217-1 1~4管子规格Φ 324×50热处理方法 柔性陶瓷电加热管子材质SA106B日期2011.06.27预热温度: Ws:150℃;Ds:180℃升温速度:120℃/h,恒温温度:630℃,恒温时间:2h,降温速度:120℃/h焊接热处理简图温度℃150~200℃ 100~150℃630℃/2h 120℃/h120℃/h300 ℃ 以 下 可不控温氩弧焊电弧焊热处理升温、恒温、降温时间 h1、热电偶布置图:焊口均为吊口(5G)用一组 2 片 500×400 的履带式 加热器加热,每片 10KW,每片加热器用一只热电偶控温。

TIG焊丝

0.8

1.0

1.2

1.6

2.0

2.4

2.6

3.2

4.0

5.0

小包装

大包装

长度(mm)

1000

5kg

20kg

认定:JIS

JIS Z 3321 Y 308L

AWS A5.9ER 308L

主要用途:SUS 304L

识别色

端面:红

侧面:—

使用用途:

WEL TIG 308L为与WEL TIG 308相同的奥氏体不锈钢TIG焊用焊条,碳含量低,焊态下也具有很好的耐晶间腐蚀性能。

牌号分类如下:

手工TIG焊用焊条……………………………WEL TIG(直棒)

自动·半自动TIG焊用焊丝……………WEL Auto TIG (盘卷)

或WEL MIG (盘卷)

尺寸、质量及形状

产品状态

焊条、焊丝直径φmm

长度mm

标准质量kg

手工TIG焊用焊条(直棒)

1.11.2 1.6

1.12.4 2.6

AWS A5.9ER 308L

主要用途:SUS 304L

识别色

端面:红

侧面:—

使用用途:

WEL TIG 308ELC为超低碳奥氏体不锈钢TIG焊用焊条,碳含量比WEL TIG 308低,铬碳化物不易析出,耐晶间腐蚀性能优良。

熔敷金属化学成份(%)

C

Si

Mn

Ni

Cr

Y 308L

≤0.030

≤0.65

1.0~2.5

19.5~22.0

—

产 品

0.015

0.38

1.63

9.75

20.09

热处理工艺卡

HB

随炉试板要求:

试板同炉□ 无试板■

腐蚀

工序号

工序名称

分

厂

控制点

设 备

热 处 理 规 范

装炉温度℃

加热速度℃/h

加热温度℃

保温时间min

冷 却 方 式

消应力热处理

W

电炉

≤400

≤200

680±15

60

≤200℃/h炉冷至≤400℃空冷

编 制

审 核

审 定

共 1 页

修改标记

修改文件号

处 数

类别

简图及说明:

3、本工艺使用于开工喷射器中15CrMo锻件、接管焊接后在表面温度低于预热温度前需进行的焊后消氢热处理要求。

4、履带电热器的宽度不小于200mm,包裹所有的焊缝区域,热电偶紧贴在焊缝上,用保温棉与加热带隔开,加热带外部采用硅酸铝纤维保温。

3、记录和保存热处理原始记录。

。

15CrMo+S30408

1

Ⅱ

试验标准

GB/T30583-2014

技 术 特 性

检 验 方 法

Rm (MPa)

Re1&Rp(MPa)

A (%)

Z (%)

AKv (J)

HB

随炉试板要求:

试板同炉□ 无试板■

腐蚀

工序号

工序名称

分

厂

控制点

设 备

热 处 理 规 范

装炉温度℃

加热速度℃/h

加热温度℃

保温时间min

冷 却 方 式

消氢处理

类别

简图及说明:

1、本工艺使用于尾气/蒸汽混合器焊接完毕后入炉进行的消除应力热处理要求。

热处理工艺卡

预热 焊接

审核:

最终热处理

时间 (h)

批准:

材质

安徽电力建设第二工程公司

热处理工艺卡

SA-335T/P91 预热

APCC2-RCL-004

依据的 PQR 编号 APCC-PQR-074,115

加热方法

电阻加热(火焰加热)

升温速度 ≤6250/δ℃/h(δ=管子壁厚)

预热温度 测温方法

150~300℃

加热措施

加热宽度应从对口中心开始,每侧不少于焊件厚度的 3 倍,且不小于 100mm。

其他要求

当管子外径小于 219mm 且壁厚小于 20mm 时,预热加热方法可采用火焰加热。

后热

(当壁厚≥70mm 时,焊接至 20mm 后进行根层探伤前或厚壁管中断焊接后)

加热温度

300~400℃

恒温时间

2h

焊后热处理

审核:

批准:

安徽电力建设第二工程公司

热处理工艺卡

APCC2-RCL-005

依据的 PQR 编号

材质

SA-335P11 与 12Cr1MoVG

APCC-PQR-099

预热

加热方法

电阻加热

升温速度 ≤6250/δ℃/h(δ=筒身壁厚)

预热温度

150~250℃

层间温度

150~300℃

测温方法

K 型热电偶测温,热电偶捆扎在坡口边缘。

后热

(当壁厚≥70mm 时,焊接至 20mm 后进行根层探伤前或厚壁管中断焊接后)

加热温度

300~400℃

恒温时间

2h

焊后热处理

壁厚δ 升降温速度℃/h 恒温温度℃

恒温时间 h

加热宽度 mm 保温宽度 mm

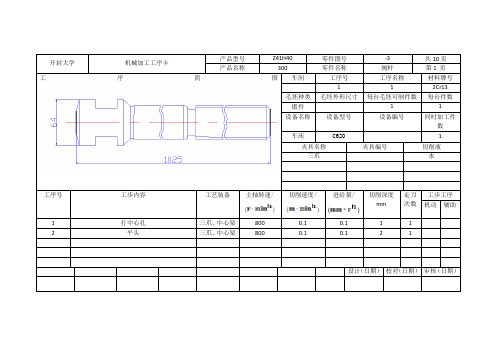

阀杆工序卡

开封大学机械加工工序卡产品型号Z41H40 零件图号-3 共10页产品名称300 零件名称阀杆第1 页工序简图车间工序号工序名称材料牌号1 1 2Cr13毛坯种类毛坯外形尺寸每台毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数车床C620 1夹具名称夹具编号切削液三爪水工序号工步内容工艺装备主轴转速/()切削速度/()进给量/()切削深度mm走刀次数工步工序机动辅助1 打中心孔三爪、中心架800 0.1 0.1 1 12 平头三爪、中心架800 0.1 0.1 2 1设计(日期)校对(日期)审核(日期)处数更改文字号签字日期处数更改文字号签字日期开封大学机械加工工序卡产品型号Z41H40 零件图号-3 共10页产品名称300 零件名称阀杆第2 页工序简图车间工序号工序名称材料牌号2 2 2Cr13毛坯种类毛坯外形尺寸每台毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数车床C620 1夹具名称夹具编号切削液鸡心夹、活顶尖水工序号工步内容工艺装备主轴转速/()切削速度/()进给量/()切削深度mm走刀次数工步工序机动辅助1 粗车小头外圆(留余量2mm)鸡心夹、活顶尖800 0.1 0.1 1 5设计(日期)校对(日期)审核(日期)处数更改文字号签字日期处数更改文字号签字日期开封大学机械加工工序卡产品型号Z41H40 零件图号-3 共10页产品名称300 零件名称阀杆第3 页工序简图车间工序号工序名称材料牌号3 3 2Cr13毛坯种类毛坯外形尺寸每台毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数车床C650 1夹具名称夹具编号切削液鸡心夹、活顶尖工序号工步内容工艺装备主轴转速/()切削速度/()进给量/()切削深度()走刀次数工步工序机动辅助1 车大头外圆至图纸要求(精度IT8)鸡心夹、活顶尖800 0.1 0.1 1 5设计(日期)校对(日期)审核(日期)处数更改文字号签字日期处数更改文字号签字日期开封大学机械加工工序卡产品型号Z41H40 零件图号-3 共10页产品名称300 零件名称阀杆第4 页工序简图车间工序号工序名称材料牌号4 4 2Cr13毛坯种类毛坯外形尺寸每台毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数车床C6150 1夹具名称夹具编号切削液三爪水工序号工步内容工艺装备主轴转速/()切削速度/()进给量/()切削深度mm走刀次数工步工序机动辅助1 切两空刀槽三爪、角度角板800 0.1 0.1 1 12 切锥面三爪、角度角板设计(日期)校对(日期)审核(日期)处数更改文字号签字日期处数更改文字号签字日期开封大学机械加工工序卡产品型号Z41H40 零件图号-3 共10页产品名称300 零件名称阀杆第5 页工序简图车间工序号工序名称材料牌号5 5 2Cr13毛坯种类毛坯外形尺寸每台毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数车床C6150 1夹具名称夹具编号切削液鸡心夹、活顶尖水工序号工步内容工艺装备主轴转速/()切削速度/()进给量/()切削深度mm走刀次数工步工序机动辅助1 精车小头外圆及小头外圆加工螺纹部位至图纸要求(留余量0.4mm)鸡心夹、活顶尖1200 0.1 0.1 1 1设计(日期)校对(日期)审核(日期)处数更改文字号签字日期处数更改文字号签字日期开封大学机械加工工序卡产品型号Z41H40 零件图号-3 共10页产品名称300 零件名称阀杆第7 页工序简图车间工序号工序名称材料牌号7 7 2Cr13毛坯种类毛坯外形尺寸每台毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数车床C6150 1夹具名称夹具编号切削液三爪、鸡心夹、顶尖水工序号工步内容工艺装备主轴转速/()切削速度/()进给量/()切削深度mm走刀次数工步工序机动辅助1 粗车螺纹(余量2mm)螺纹测微仪300 0.1 0.1 0.3 52设计(日期)校对(日期)审核(日期)处数更改文字号签字日期处数更改文字号签字日期开封大学机械加工工序卡产品型号Z41H40 零件图号-3 共10页产品名称300 零件名称阀杆第6 页工序简图车间工序号工序名称材料牌号6 6 2Cr13毛坯种类毛坯外形尺寸每台毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数磨床外磨圆 1夹具名称夹具编号切削液鸡心夹、活顶尖水工序号工步内容工艺装备主轴转速/()切削速度/()进给量/()切削深度mm走刀次数工步工序机动辅助1 粗磨小端外圆(余量0.25mm)外磨圆800 0.1 0.1 1 1设计(日期)校对(日期)审核(日期)处数更改文字号签字日期处数更改文字号签字日期开封大学机械加工工序卡产品型号Z41H40 零件图号-3 共10页产品名称300 零件名称阀杆第8 页工序简图车间工序号工序名称材料牌号8 8 2Cr13毛坯种类毛坯外形尺寸每台毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数磨床 1夹具名称夹具编号切削液三爪工序号工步内容工艺装备主轴转速/切削速度/ 进给量/切削深度mm 走刀次数工步工序机动辅助()()()1 精磨小端外圆外磨圆1200 0.1 0.1 1 1设计(日期)校对(日期)审核(日期)处数更改文字号签字日期处数更改文字号签字日期开封大学机械加工工序卡产品型号Z41H40 零件图号-3 共10页产品名称300 零件名称阀杆第9 页工序简图车间工序号工序名称材料牌号9 9 2Cr13毛坯种类毛坯外形尺寸每台毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数车床C620 1夹具名称夹具编号切削液三爪水工序号工步内容工艺装备主轴转速/()切削速度/()进给量/()切削深度mm走刀次数工步工序机动辅助1 精车螺纹螺纹测微仪500 0.1 0.1 1 1设计(日期)校对(日期)审核(日期)处数更改文字号签字日期处数更改文字号签字日期开封大学机械加工工序卡产品型号Z41H40 零件图号-3 共10页产品名称300 零件名称阀杆第10 页工序简图车间工序号工序名称材料牌号10 10 2Cr13毛坯种类毛坯外形尺寸每台毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数车床C620 1夹具名称夹具编号切削液三爪水工序号工步内容工艺装备主轴转速/()切削速度/()进给量/()切削深度mm走刀次数工步工序机动辅助1 铣扁槽铣阀杆夹具800 0.1 0.1 1 2设计(日期)校对(日期)审核(日期)处数更改文字号签字日期处数更改文字号签字日期。

α相氮化硅pdf卡片号 概述说明

α相氮化硅pdf卡片号概述说明1. 引言1.1 概述本篇长文将对α相氮化硅进行详细的概述和说明。

α相氮化硅是一种具有特殊特性的材料,其在卡片号制备领域具有广泛的应用。

本文将介绍α相氮化硅的定义、特性以及合成方法,并重点探讨其在卡片号制备中的优势和应用案例。

通过实验与结果分析,我们将深入了解α相氮化硅在卡片号上的作用和表现,并总结出主要结论,展望其未来发展前景以及可能的进一步研究方向。

1.2 文章结构本文共分为五个部分,各个部分内容如下:- 引言:简要介绍文章目的、结构和主要内容;- α相氮化硅简介:对α相氮化硅进行定义、特性和合成方法等方面进行详细介绍;- α相氮化硅在卡片号上的应用:阐述α相氮化硅在卡片号制备中的概念解释、优势以及实际应用案例;- 实验与结果分析:描述实验设计与条件设置、样品制备及表征方法,并对结果进行分析和讨论;- 结论与展望:总结文章主要结论,展望α相氮化硅在卡片号领域的发展前景,并提出可能的进一步研究方向。

1.3 目的本文旨在详细介绍α相氮化硅在卡片号制备中的应用,并探讨其优势和潜力。

通过对实验与结果的分析,我们将得出关于α相氮化硅性能和特点方面的结论,并提出未来研究的展望。

通过本文的阐述,读者将能够全面了解α相氮化硅在卡片号领域中的重要作用,并为相关领域的进一步研究提供参考依据。

2. α相氮化硅简介:2.1 定义与特性:α相氮化硅是一种具有高熔点、高硬度和高稳定性的陶瓷材料。

它由硅和氮元素组成,化学式为Si3N4。

α相氮化硅晶体结构呈现出六方密堆积的形态,具有均匀致密的结构。

该材料具有优异的机械性能,包括较高的抗压强度、良好的耐磨损性和低的热膨胀系数。

2.2 结构与形态:α相氮化硅晶体的结构由硅和氮原子以共价键连接而成。

它通常呈现出多晶或单晶的形态,可以通过不同加工方法得到不同粒度和形貌的颗粒、纤维或薄片等。

其晶体结构中,每个硅原子周围环绕着四个氮原子,并且每个氮原子也被四个硅原子所包围。

a 148 80-50热处理工艺

a 148 80-50热处理工艺

148 80-50热处理工艺指的是将材料的初始温度为148℃,经

过一系列的加热和冷却过程,最终使材料的温度达到80℃至50℃之间的一种热处理工艺。

具体的热处理工艺步骤可能会根据不同材料和应用需求而有所差异。

一般来说,热处理包括加热、保温和冷却三个阶段。

首先,将材料放置在热处理设备中进行加热。

加热温度要逐渐升高,直到达到148℃。

在保温阶段,材料需要在148℃保持

一定的时间,以完成相关的相变或者变形过程。

最后,在冷却阶段,将材料从148℃迅速冷却,直到温度稳定在80℃至50℃之间。

热处理工艺的目的是通过改变材料的组织结构和性能来满足不同的工程要求。

这种工艺可以增强材料的强度、硬度、耐磨性和耐腐蚀性等特性,同时也可以改善材料的内部应力和形状稳定性。

需要注意的是,在进行热处理工艺时,必须严格控制加热和冷却的速度和时间,以保证材料在达到所需温度区间时能够完成相应的组织变化和性能调整。

同时,考虑到不同材料的特性和应用环境的要求,可能需要进行多次热处理或其他辅助处理,以达到最终理想的性能效果。

因此,在实际应用中,具体的148 80-50热处理工艺需要根据具体情况进行设计和优化。

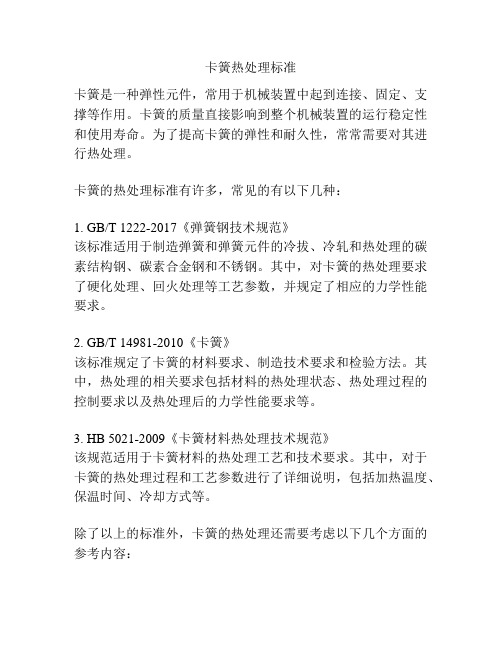

卡簧热处理标准

卡簧热处理标准卡簧是一种弹性元件,常用于机械装置中起到连接、固定、支撑等作用。

卡簧的质量直接影响到整个机械装置的运行稳定性和使用寿命。

为了提高卡簧的弹性和耐久性,常常需要对其进行热处理。

卡簧的热处理标准有许多,常见的有以下几种:1. GB/T 1222-2017《弹簧钢技术规范》该标准适用于制造弹簧和弹簧元件的冷拔、冷轧和热处理的碳素结构钢、碳素合金钢和不锈钢。

其中,对卡簧的热处理要求了硬化处理、回火处理等工艺参数,并规定了相应的力学性能要求。

2. GB/T 14981-2010《卡簧》该标准规定了卡簧的材料要求、制造技术要求和检验方法。

其中,热处理的相关要求包括材料的热处理状态、热处理过程的控制要求以及热处理后的力学性能要求等。

3. HB 5021-2009《卡簧材料热处理技术规范》该规范适用于卡簧材料的热处理工艺和技术要求。

其中,对于卡簧的热处理过程和工艺参数进行了详细说明,包括加热温度、保温时间、冷却方式等。

除了以上的标准外,卡簧的热处理还需要考虑以下几个方面的参考内容:1. 材料的选择卡簧的材料选择应根据具体应用场景和要求进行选取,常用的材料有碳素钢、合金钢、不锈钢等。

不同材料具有不同的强度、韧性和耐腐蚀性能,需要根据实际情况进行选择。

2. 加热温度和保温时间卡簧的热处理过程中,加热温度和保温时间的选择对最终的力学性能有重要影响。

过高的温度或过长的保温时间可能会导致材料过度软化或形变,而过低的温度或保温时间可能无法达到所需的强度要求。

3. 冷却方式卡簧经过加热处理后需要进行冷却,冷却方式直接影响到材料的组织结构和力学性能。

常见的冷却方式有水淬、油淬和空气冷却等,具体选择取决于材料的类型和要求。

4. 硬化深度和回火温度卡簧经过硬化处理后,通常需要进行回火处理以提高其韧性。

根据卡簧的使用要求,需要选取适当的回火温度和时间,以及控制好回火的温度均匀性,以保证硬度和韧性之间的平衡。

综上所述,卡簧的热处理标准涉及到材料的选择、加热温度和保温时间、冷却方式、硬化深度和回火温度等方面的参考内容。

马氏体时效金属粉芯焊丝堆焊金属热处理工艺分析

214马氏体时效金属粉芯焊丝堆焊金属热处理工艺分析杨文燕(佳木斯大学材料科学与工程学院,黑龙江 佳木斯 154000)摘 要:针对马氏体时效金属粉芯焊丝堆焊金属热处理工艺展开探讨,从时效处理技术入手,介绍了金属热处理工艺试验内容及其结果,并进一步分析了金属粉芯焊丝合金元素对堆焊硬度的影响。

明确了最佳固溶处理工艺、时效工艺,以及不同合金元素含量对于堆焊处理效果的影响特点。

研究结果可应用于实际金属粉芯焊丝堆焊处理过程中,也可为相关技术研究提供参考。

关键词:时效处理;金属粉芯焊丝;堆焊;热处理工艺中图分类号:TG455 文献标识码:A 文章编号:1002-5065(2023)20-0214-3Analysis of Heat Treatment Process for Martensitic Aging Metal Powder Core Welding Wire Surfacing MetalYANG Wen-yan(School of Materials Science and Engineering, Jiamusi University,Jiamusi 154000,China)Abstract: This paper explores the metal heat treatment process for martensitic aging metal powder cored welding wire overlay welding. Starting from the aging treatment technology, the experimental content and results of the metal heat treatment process are introduced, and the influence of alloy elements in metal powder cored welding wire on overlay welding hardness is further analyzed. Clarified the optimal solid solution treatment process, aging process, and the impact characteristics of different alloy element contents on the effect of overlay welding treatment. The research results can be applied to the actual process of metal powder cored wire overlay welding, and can also provide reference for related technical research.Keywords: timeliness processing; Metal powder cored welding wire; Overlay welding; Heat treatment process收稿日期:2023-08作者简介:杨文燕,女,生于2003年,汉族,山西人,本科,学生,研究方向:金属材料工程。

质量手册管理控制程序

1。

目的保证质量手册的运行过程中得以控制.2。

适用范围本程序适用于本公司产品制造的全过程。

3.手册编制《手册》由质保工程师负责组织编制,质保工程师审核,法人批准。

4.手册的发放4.1《手册》分为“受控本"和“非受控本”两种。

“非受控本”仅供参考,不在公司内使用。

4.2“受控本"手册持有人名单由质保工程师确定,技术部资料室负责按名单发放和登记。

4。

3“非受控本”手册根据用户的要求,经质保工程师批准,技术部负责按名单发放和登记。

4。

4公司应给国家质量技术监督局锅炉压力容器安全监察机构提供一本“受控本"手册,并做好登记记录。

5.手册修改5。

1当压力容器法规、标准及国家有关标准、法规新发布(修改)或公司内部质量保证体系变更时,对手册进行相应的修改。

以使手册符合最新版本压力容器法规、标准及国家有关法规、标准的要求。

5。

2手册修改由质保工程师组织实施,修改后的手册经质保工程师批准.按照“手册发放”内容执行。

5。

3手册修改采用整章更换的方式进行。

5.4手册的修改章、前言章由技术部资料室发放到每一个“受控本"手册的持有人。

同时回收手册中作废各章,并登记签收。

5。

5公司办公室应将每次修改前的一个旧版本手册存档。

6.质量文件6。

1 《质量管理体系文件分类编码规定》Q/TX.RQGW—01—20086.2 《文件和资料控制程序》Q/TX.RQCW—04—20087.记录7。

1 《质量手册持有人名单表》Q/TX。

RQJL-001-20087。

2 《质量手册发放登记表》Q/TX。

RQJL-002—20087。

3 《受控文件清单》Q/TX.RQJL—003—20087.4《文件发放/回收记录》Q/TX.RQJL—004—20087.5《文件/图样更改通知单》Q/TX。

RQJL—008-20087.6 《失效、作废文件目录》Q/TX.RQJL-009—20087.7 《失效、作废文件保留目录》Q/TX.RQJL—010—20087.8 《文件销毁记录》Q/TX。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HC/9-01-ANO:2014004

容器名称

脱盐水加热器

产品编号

2014-E-014

图号

EQ-076-HE-16-1

容器类别

Ⅰ

数量

1

主体材料

Q345R

容器规格

φ450×200×8

试板状态

无

热处理方式

右管箱焊后整体消除应力热处理

执行标准

NB/T47015-2011

完成时间

通用工艺编号

HC/ZY01-2011h)

保温温度(℃)

保温时间(h)

≤400℃

≤220℃/h且

最小不低于55℃/h

620±20℃

≥30min

降温速度(℃/h)

冷却方式

出炉温度(℃)

≤280℃/h且

最小不低于55℃/h

静止的空气

中冷却

≤400℃

备注:

a)焊件升温期间,加热区内任意长度为4600mm内的温差不得大于140℃;

b)焊件保温期间,加热区内最高与最低温度只差不大于80℃;

c)升温和保温期间应控制加热区气氛,防止焊件表面过度氧化;

d)将容器分段装入炉内加热时,加热各段重叠部分长度至少为1500mm。炉外部分的容器应采取保温措施,防止产生有害的温度梯度。

编制/日期:审核/日期: