模拟刀库的变量定义- 简明调试v1.4 sp1

关于加工中心刀库调试与控制方法研究

关于加工中心刀库调试与控制方法研究摘要:笔者在调试基于西门子数控系统配机械手刀库的加工中心过程中,研究开发了机械手刀库的换刀宏程序和相应的PLC程序。

本文将介绍应用西门子系统专用OEM指令开发机械手刀库换刀程序的关键技术。

关键词:加工中心刀库控制数控系统为了在数控系统显示屏幕上能观察到刀库的运动和刀具号的变化,必须使用数控系统内置的虚拟刀库功能。

在西门子数控系统中有内置虚拟刀库的功能,该虚拟刀库可以模拟外部实际刀库的动作,其优越性是在显示屏上可以观察到刀库的正反转和各刀位内的实际刀具号,也可以观察到主轴上的刀具号以及需要更换的下一刀具号。

1、刀库调试中的问题分析刀库的初始化初始状态为主轴刀号为0号刀,刀盘按当前刀位为1号刀顺序装刀。

必须在PLC程序中预先用开关信号做刀库初始化,设置当前位置刀号和主轴刀号。

在选刀及换刀宏程序中,必须做刀号比较判断及足够的安全保护条件。

经过仔细观察刀库的动作,发现当刀库计数接近开关的红灯熄灭时,刀库才进入刀位的正确位置。

因此必须用计数接近开关脉冲的下降沿做停止条件。

在PLC 中改用下降沿脉冲后,果然能正确定位。

也有刀库计数器是使用脉冲的上升沿做停止条件的,要根据实际情况确定。

为了保护刀库的安全工作,充分利用了西门子系统所具有的位置开关功能。

即可以通过参数在Z轴上设定位置开关,位置开关的位置区域就是Z轴的换刀点。

只有Z轴进入该位置区域,位置开关=ON,刀库才能前进卡刀。

2、西门子数控系统内置刀库的设置2.1 刀库用特殊寄存器的功能在使用内置刀库之前必须进行必要的设置。

西门子数控系统中规定了一些固定的文件寄存器用以表征刀库的基本性能,这些R寄存器的功能如下。

R10600:刀库基本控制参数。

bit:设定刀号长度,是T4还是T8,一般选择T4。

Bit1:设定刀库从1还是0开始计数。

控制参数寄存器R10600的定义bit3:对各刀具库的设定。

bib=0,刀库数固定设置。

即系统内同定设定有刀库3个,每个刀库内固定设定刀具数为120,刀具总数可达360。

刀库调试

刀库调试,按,将光标所示位置设为1,即输入密码:807667 按按,按,输入4310.0按,将4310.0改成﹩8001 即输入密码:250233 按,按提示信息:主轴需要定位吗?NC START - 是/ NC STOP - 否按,按,长按手轮面板上的,此提示信息表示:+ 表示刀库门打开+ 表示刀库门关闭长按手轮面板上的,此提示信息表示:+ 表示刀盘门打开(FLAP)+ 表示刀盘门关闭(FLAP)下面是补充说明手轮其他按键的功能长按手轮面板上的,此提示信息表示:+ 表示主轴松开(主轴松开后为保持松开状态)+表示主轴夹紧长按手轮面板上的,此提示信息表示:+ 表示刀库正转+表示刀库反转需要退出手轮模式时,按,此提示信息为,检查刀套表,按退出,按退出。

需要检查刀库开门和关门的速度按,,首先检查信号是否有,如没有,需查线O3 :刀库门关闭,输出信号I22:刀库门关闭,输入信号O2 :刀库门打开,输出信号I21:刀库门打开,输入信号O54 :刀盘门关闭(FLAP),输出信号I150:刀盘门关闭(FLAP),输入信号O53 :刀盘门打开(FLAP),输出信号I149:刀盘门打开(FLAP),输入信号使用手轮模式打开和关闭刀库门时,需根据下面窗口检查速度是否居中在黄线对应的位置为刀库打开和刀库关闭速度居中的位置,如果过快或者过慢,需调节位于气控柜的调节速度旋钮,如下图两个旋钮分别对应刀库门打开和刀库门关闭第一步将螺母旋松,(此螺母在旋紧的状态,调节旋钮也被锁住)第二步将其中A 旋钮旋到底,左或者右都可以,使用手轮模式 ,执行刀库门打开或者关闭,可以很快知道A 旋钮调节的是刀库门打开,还是刀库门关闭。

A 旋钮左旋是气压增大,还是降低.第三步刀库门打开和刀库门关闭速度调到居中后,旋紧螺母。

启动驱动。

关闭刀库门。

映射刀库。

显示信息 …REF O.K“。

如果不正常,移动参照螺栓。

Magazin REF-Nocken OK Position:+2.8507(GRAD)Magazin REF-Nocken Nicht OK NOCKEN+1 PLAETZE WERSCHIEBEN 参照螺栓只能用手拧,不能用扳手拧,会拧断。

FANUC刀库设定

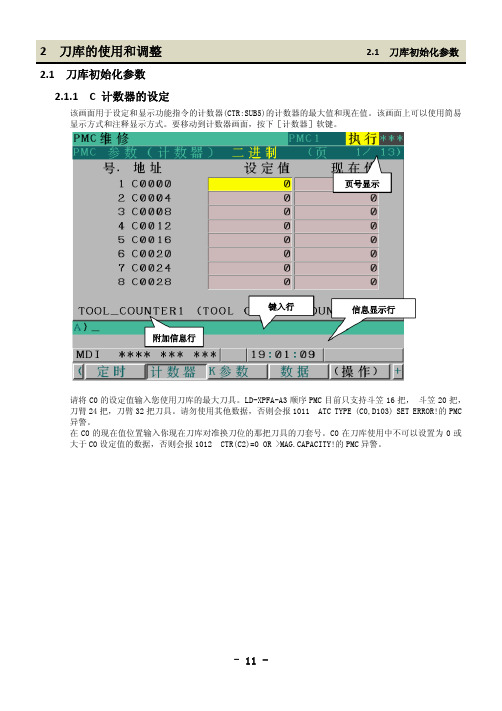

2.1刀库初始化参数2.1.1C计数器的设定该画面用于设定和显示功能指令的计数器(CTR:SUB5)的计数器的最大值和现在值。

该画面上可以使用简易显示方式和注释显示方式。

要移动到计数器画面,按下[计数器]软键。

请将C0的设定值输入您使用刀库的最大刀具。

LD-XPFA-A3顺序PMC目前只支持斗笠16把,斗笠20把,刀臂24把,刀臂32把刀具。

请勿使用其他数据,否则会报1011ATC TYPE(C0,D103)SET ERROR!的PMC 异警。

在C0的现在值位置输入你现在刀库对准换刀位的那把刀具的刀套号。

C0在刀库使用中不可以设置为0或大于C0设定值的数据,否则会报1012CTR(C2)=0OR>MAG.CAPACITY!的PMC异警。

2.1.2D数据表的设定数据表具有两个画面:数据表控制数据画面和数据表画面。

要移动到数据画面时,按下[数据]软键。

(1)数据表控制数据画面([列表]画面)按下[数据]软键,出现用于管理数据表的数据表控制数据画面。

该画面上可以使用简易显示方式和注释显示方式。

在LD-XPFA-A3顺序PMC中,请将D数据表的地址D0一列的参数设置为00000001,数据设置应大于350。

设置完成后,强烈建议切断NC电源一次。

参数的具体设置含义如下:(2)数据表画面([缩放]画面)设定了数据表控制数据时,从数据表控制数据画面按下软键[缩放],出现数据表画面。

在此画面上,可以使用简易显示方式、注释显示方式和位显示方式。

1.在初次设置刀库时,请将D0设置为0,D1设置为1,D2设置为2……,依次设置,最大号为刀库的最大刀套容量号。

例如,C0的设定数位20,那就把D0至D20按照0至20的顺序依次设置。

C0的设定数位24,那就把D0至D24按照0至24的顺序依次设置。

2.操作面板上的选择性停止,工作灯,单节执行,机械空跑,单节忽略,自动断电全部按下有效时,在MDI执行M79指令,也可以达到重置刀库的目的,但必须指出,M79重置,限于刀臂24把,刀臂32把刀具的刀库。

刀库说明

第四章 加工中心的编程与加工操作4.2加工中心刀具的选用方法4.2.1加工中心对刀具的基本要求加工中心对刀具的基本要求主要体现在以下几方面:1)良好的切削性能:能承受高速切削和强力切削并且性能稳定;2)较高的精度:刀具的精度指刀具的形状精度和刀具与装卡装置的位置精度;3)配备完善的工具系统:满足多刀连续加工的要求。

加工中心所使用刀具的刀头部分与数控铣床所使用的刀具基本相同,如图4.8所示。

加工中心所使用刀具的刀柄部分与一般数控铣床用刀柄部分不同,加工中心用刀柄带有夹持槽供机械手夹持。

4.2.2自动换刀装置1.自动换刀装置概述在加工中心加工零件的过程中换刀动作是由自动换刀装置完成的。

自动换刀装置应该满足换刀时间短,刀具重复定位精度高,刀具储存数量足够,结构紧凑,便于制造、维修、调整,应有防屑、防尘装置,布局应合理等要求。

同时也应具有较好的刚性,冲击、振动及噪声小,运转安全可靠等特点。

自动换刀系统由刀库、选刀机构、刀具交换机构(如机械手)、刀具在主轴上的自动装卸机构等部分组成。

2.自动换刀方式的分类自动换刀方式分为两大类:一是由刀库和主轴的相对运动实现刀具交换。

用这种形式交换刀具时,主轴上用过的刀具送回刀库和从刀库中取出新刀,这两个动作不能同时进行,选刀和换刀由数控定位系统来完成,因此换刀时间长,换刀动作也较多。

二是由机械手进行刀具交换。

由于刀库及刀具交换方式的不同,换刀机械手也有多种形式,如图4.9所示。

图4.9换刀机械手的形式3.刀柄的形式刀具必须装在标准的刀柄内,我国TSG刀具系统规定了刀柄标准,有直柄及7∶24锥度的锥柄两类。

分别用于圆柱形主轴孔及圆锥形主轴孔其结构如下图所示。

图4.10中3为刀柄定位及夹持部位,2为机械手抓取部位,1为键槽,用于传递切削扭矩,4为螺孔,用以安装可调节拉杆,供拉紧刀柄用。

刀具的轴向尺寸和径向尺寸应先在调刀仪上调整好,才可装入刀库中。

丝锥、铰刀要先装在浮动夹具内,再装入标准刀柄内。

plc仿真m变量

PLC仿真m变量1. 介绍PLC(可编程逻辑控制器)是一种用于自动化控制的计算机硬件,广泛应用于工业控制系统中。

PLC的核心是其程序,通过编写程序来实现对机器、设备和工艺的控制。

在PLC程序中,变量是非常重要的概念之一。

本文将介绍PLC仿真中的m变量,包括m变量的定义、使用方法和注意事项。

2. m变量的定义m变量是PLC中的一种特殊类型的变量,用于存储布尔值(true或false)。

m变量通常用于表示开关状态、传感器信号等逻辑量。

在PLC编程中,m变量的命名通常以”M”开头,后面跟着一个数字,表示m变量的编号。

例如,M0、M1、M2等。

3. m变量的使用方法m变量可以在PLC程序中使用,用于控制和监测系统的状态。

下面是m变量的一些常见用途和使用方法:3.1 控制输出m变量可以用来控制输出设备,例如电机、阀门等。

通过将m变量设置为true或false,可以控制输出设备的开关状态。

例如,当M0为true时,电机启动;当M0为false时,电机停止。

3.2 监测输入m变量可以用来监测输入设备的状态,例如传感器、开关等。

通过读取m变量的值,可以判断输入设备的状态。

例如,当M1为true时,表示传感器检测到物体;当M1为false时,表示传感器未检测到物体。

3.3 逻辑运算m变量可以用于逻辑运算,例如与、或、非等。

通过对m变量进行逻辑运算,可以实现复杂的控制逻辑。

例如,当M0为true且M1为true时,执行某个操作;当M0为false或M1为false时,执行另一个操作。

4. m变量的注意事项在使用m变量时,需要注意以下几点:4.1 变量命名规范m变量的命名应遵循一定的规范,以提高程序的可读性和可维护性。

通常建议使用有意义的变量名,并在变量名中包含其用途和意义。

例如,对于控制电机的m变量,可以命名为Motor_Start。

4.2 变量的初始化在使用m变量之前,应对其进行初始化。

通常情况下,m变量的初始值应为false。

SINUMERIK 840D SL 简明调试手册 2012

SINUMERIK 840D solution line 简明调试手册2012SINUMERIK 840D solution lineAnswers for industry. SINUMERIK 840D sl 资料结构通用资料:订货样本车床铣床用户资料:操作编程手册车床铣床用户资料:诊断手册车床铣床技术资料:安装调试手册车床铣床技术资料:功能说明车床驱动器资料SINAMICS 铣床S120SINUMERIK 840D 调试准备1solution line 系统的连接2简明调试手册2012 系统上电准备3 PLC开机调试4 NCU 内集成SINAMICS S120驱动调试5 NC开机调试6 手轮设置7 报警文本8 HMI安装、配置9 刀库管理10 循环安装11 840D sl数据备份12 驱动优化13 授权管理14 系统软件安装/升级15版本说明驱动参数设置16以下是当前版本及以前各版本的简要说明。

每个版本的状态由“附注”栏中的代码指明。

WinSCP和vncviewer软件17在“附注”栏中的状态码分别表示:A .... 新文件IBN-Tool软件安装18B .... 没有改动,但以新的订货号重印C .... 有改动,并重新发行Starter软件连接19版本附注03.2012 A 尺寸图20 NC系统参数21适用于SINUMERIK 840D sl V0206SP1 接口信号简表22目录目录第1章调试准备.......................................................................................................................................... ............. 1-1 1.1 调试需要的软件................................................................................................................................. 1-1 1.1.1 计算机必须安装的软件....................................................................................................................... 1-1 1.1.2 选择安装软件..................................................................................................................................... 1-1 1.2 个人计算机........................................................................................................................................ 1-1 1.3 系统调试过程..................................................................................................................................... 1-2第2章系统的连接.......................................................................................................................................... ......... 2-1 2.1 系统连接概览..................................................................................................................................... 2-1 2.1.1 系统连接示意图................................................................................................................................. 2-1 2.1.2 系统连接接口图................................................................................................................................. 2-2 2.2 SINUMERIK 840D sl NCU 和NX模块..................................................................................................... 2-3 2.2.1 SINUMERIK 840D sl 的NCU模块.......................................................................................................... 2-3 2.2.2 SINUMERIK 840D sl 的NX模块............................................................................................................ 2-5 2.2.3 NCU和NX接线图................................................................................................................................. 2-6 2.3 PLC输入/输出接口模块........................................................................................................................ 2-7 2.3.1 输入输出模块PP72/48 ....................................................................................................................... 2-72.3.2 ET200M接口模块IM153和输入/输出模块SM321/SM322 ..................................................................... 2-10 2.3.3 NCU和I/O接口模块接线图................................................................................................................... 2-12 2.4 机床操作部件..................................................................................................................................... 2-13 2.4.1 机床控制面板MCP(Machine Control Panel)..................................................................................... 2-13 2.4.2 机床控制面板MCP在板IO .................................................................................................................... 2-15 2.4.3 OP操作面板........................................................................................................................................ 2-16 2.4.4 PCU50.3和TCU ................................................................................................................................... 2-17 2.4.5 Mini手轮和HT2 .................................................................................................................................. 2-19 2.4.6HHU ...................................................................................................................................... ............ 2-22 2.4.7 机床操作部件连接图.......................................................................................................................... 2-22 2.5 驱动系统和伺服电机.......................................................................................................................... 2-23 2.5.1 书本型AC/DC供电模块和DC/AC电机模块............................................................................................. 2-23 2.5.2 供电模块和电机模块排列方式............................................................................................................ 2-25 2.5.3 SINAMICS S120 AC/AC 模块式驱动器的连接....................................................................................... 2-26 2.5.4 编码器接口模块................................................................................................................................. 2-28 2.5.5 S120系统辅助模块............................................................................................................................. 2-29 2.5.6 驱动系统和伺服电机24V功耗............................................................................................................. 2-30 2.5.7 S120 DRIVE-CLiQ连接规则................................................................................................................. 2-30 2.5.8 SINAMICS S120驱动系统配置连接方式举例........................................................................................ 2-31 2.5.9 DMC20模块连接2.5.10 NX板连接示例.................................................................................................................................... 2-32 2.6 电气设计的重要事项.......................................................................................................................... 2-33 2.6.1 供电.......................................................................................................................................... ......... 2-33 2.6.2 电气柜设计的基本要求....................................................................................................................... 2-33 2.6.3 接地.......................................................................................................................................... ......... 2-34 2.7 系统通电前检查.................................................................................................................................. 2-35 2.7.1 常规检查.......................................................................................................................................... ... 2-35 2.7.2 具体检查.......................................................................................................................................... ... 2-36Ⅳ目录第3章系统上电准备.......................................................................................................................................... ...... 3-13.1 NC和PLC总清相关部件说明................................................................................................................. 3-1 3.2 NCK 和PLC 总清................................................................................................................................. 3-2 3.2.1 NCK 和PLC总清目的........................................................................................................................... 3-23.2.2 NCK 和PLC 总清的操作步骤................................................................................................................ 3-3 3.3 系统初次上电结束.............................................................................................................................. 3-3第4章PLC开机调试.......................................................................................................................................... ........ 4-14.1 准备工作.......................................................................................................................................... .. 4-1 4.1.1 840D sl的Toolbox ............................................................................................................................... 4-1 4.1.2 安装PROFIBUS部件的GSD文件............................................................................................................. 4-4 4.2 创建PLC项目....................................................................................................................................... 4-4 4.3 计算机与系统通讯接口的设置.......................................................................................................................................... .. 4-6 4.4.1 插入NCU硬件..................................................................................................................................... 4-6 4.4.2 设置CP的IP地址.................................................................................................................................. 4-8 4.4.3 NX板的硬件配置................................................................................................................................. 4-9 4.4.4 ET200模块的配置............................................................................................................................... 4-10 4.4.5 下载硬件配置..................................................................................................................................... 4-11 4.5 拷贝PLC基本程序................................................................................................................................ 4-11 4.6 编写最简单PLC程序............................................................................................................................. 4-13 4.6.1 PLC结构图........................................................................................................................................... 4-13 4.6.2OB100 ................................................................................................................................... ............. 4-14 4.6.3 OB1结构.......................................................................................................................................... ... 4-14 4.7 更改、设置PLC项目中CP的IP地址........................................................................................................ 4-15 4.7.1 启动项目中网络配置........................................................................................................................... 4-154.7.2 双击硬件配置中CP 840Dsl .................................................................................................................. 4-16 4.7.3 编辑网络配置..................................................................................................................................... 4-16第5章NCU 内集成SINAMICS S120驱动调试............................................................................................................ 5-1 5.1 驱动调试软件:..................................................................................................................................5-1 5.2 驱动系统固件升级............................................................................................................................. 5-1 5.3 驱动系统出厂设置............................................................................................................................. 5-2 5.4 驱动系统的拓扑识供电模块(infeed 电源模块)配置.................................................。

刀库安装及调试方法

刀库的安装调试方法及注意事项一、调试前先确认刀库动作是否正确。

(刀套上下、刀盘正反转、刀臂旋转方向)。

二、FANUC刀库调试参数及方法㈠圆盘式(机械臂)刀库❶Z轴换刀点高度参数1241。

❷主轴定向角度参数4077 。

(注:参数3117#1设为1,可以在诊断画面445号参数下检测主轴角度位置。

)❸刀库重置M40.方法:打开K参数画面,K1.5/1 Z轴上下K4.7/1 刀库显示表打开及显示K4.5/1刀臂旋转K7.0/1 打开气压低检测信号然后把Z轴移动到安全位置,手动模式下主轴定向,按F1旋转刀臂.注意:❶Z轴始终位于刀臂安全位置之上。

❷刀库调试完成后,除K4.7打开外,其余K参数要全部关闭。

❸ATC动作前查看刀套水平状态。

㈡斗笠式刀库(伞形刀库)高度及角度参数同上K参数画面,K1.5/1 Z轴上下K6.0/1刀盘进退然后把Z轴移动到安全位置,手动模式下主轴定向,按F1进退刀盘。

三、三菱刀库调试方法及参数㈠圆盘式(机械臂)刀库❶Z轴换刀点高度参数2038❷主轴定向角度参数3108❸M21刀套下(垂直)❹M20刀套上方法:打开IF诊断画面L102/1 Z轴上下L107/1 机械臂旋转然后把Z轴移动到安全位置,在位置画面输入M25(扣刀)/M26(换刀)/M27(刀臂回到位)执行刀臂动作。

注意:❶刀库调试完成后,L102、L107要置为0.❷ Z轴始终位于刀臂安全位置之上。

❸ATC动作前查看刀套水平状态。

㈡斗笠式刀库高度及角度参数同上IF诊断画面X21A/1 Z轴上下Y206/1刀盘进退然后把Z轴移动到安全位置,在IF诊断画面下对Y206/1或0进行刀盘进退。

四、刀库安装调试注意事项。

①安装前先检查刀库外观有无破损,油漆是否刮花,是否缺少零部件,及时向质检反应。

缺少的零部件不要到仓库里随便拆装。

②圆盘刀库调试前要先检查刀库刀臂与刀套的中心是否正确,方法,按电磁阀强制刀套向下,装上对刀仪,旋转刀臂,用对刀棒检查中心是否正确。

SIEMENS 840D刀具管理参数与变量的应用

SIEMENS 840D刀具管理参数与变量的应用武汉华中自控技术发展有限公司胡国清摘要:刀具管理是加工中心维改过程中经常用到的重要功能,本文就其机床参数的含义与设置、刀具管理有关的系统变量的含义与应用进行详细地阐述。

SIEMENS 840D数控系统可选配刀具管理功能,它具有刀具装载、卸载、重新定位、刀具数据管理、刀具类型管理以及刀位搜索等功能,提供刀具管理数据修改功能FC块和后台数据块作为PLC接口,根据刀库结构形式来组态,灵活方便、功能强大,可适用于转塔式、链式、抽屉式以及多种特殊结构的刀库。

换刀、换附件通过NC编程与PLC编程相结合来实现,NC程序控制相应的轴定位,一定的步骤完成即通知PLC修改刀具管理数据,使其与实际状态始终保持一致。

由于刀库有关数控轴通常分配在第2通道,NC编程时需注意两个通道之间的程序协调。

如果将刀库有关的轴改变为PLC轴,则可以通过PLC程序来控制轴移动,为方便调试及点动操作,可设置单键切换回NC轴。

由于篇幅所限,本文仅就刀具管理功能有关的机床参数和系统变量进行阐述。

1.机床参数MD18080:MM_TOOL_MANAGEMENT_MASK,刀具管理内存(SRAM)区间设定。

该参数为双字(DWORD)数据格式,其中位0~9有定义,分别设定不同的数据区是否有效。

MD18082:MM_NUM_TOOL,NCK能够管理的最大刀具数量。

该参数取值范围为0~600,默认值为30,其设定值应大于或等于实际刀具总数。

MD18084:MM_NUM_MAGAZINE,NCK管理的刀库数量。

该参数取值范围为0~32,默认值为3,刀库数量应包括虚拟刀库、系统内部定义的缓冲区(9998)和装载点(9999)。

MD18086:MM_NUM_MAGAZINE_LOCATION,NCK管理的刀位数量。

该参数取值范围为0~600,默认值为30,其设定值应大于或等于实际刀位总数。

MD18088:MM_NUM_TOOL_CARRIER,可定义的最大刀架数量。

加工中心刀库调试方法【详解】

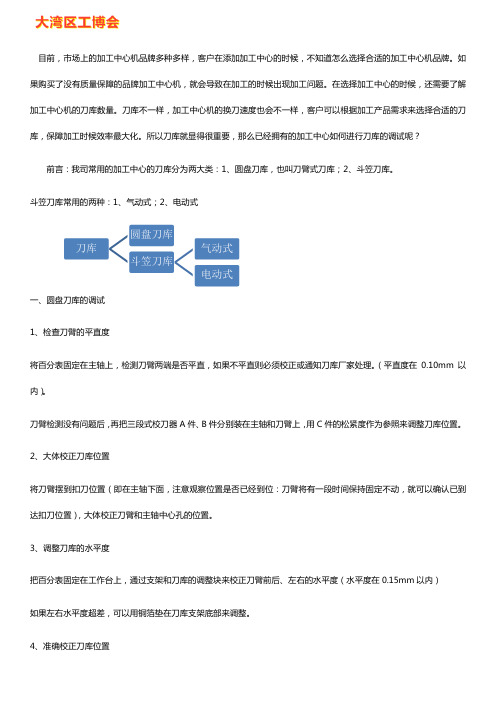

目前,市场上的加工中心机品牌多种多样,客户在添加加工中心的时候,不知道怎么选择合适的加工中心机品牌。

如果购买了没有质量保障的品牌加工中心机,就会导致在加工的时候出现加工问题。

在选择加工中心的时候,还需要了解加工中心机的刀库数量。

刀库不一样,加工中心机的换刀速度也会不一样,客户可以根据加工产品需求来选择合适的刀库,保障加工时候效率最大化。

所以刀库就显得很重要,那么已经拥有的加工中心如何进行刀库的调试呢?前言:我司常用的加工中心的刀库分为两大类:1、圆盘刀库,也叫刀臂式刀库;2、斗笠刀库。

斗笠刀库常用的两种:1、气动式;2、电动式一、圆盘刀库的调试1、检查刀臂的平直度将百分表固定在主轴上,检测刀臂两端是否平直,如果不平直则必须校正或通知刀库厂家处理。

(平直度在0.10mm以内)。

刀臂检测没有问题后,再把三段式校刀器A件、B件分别装在主轴和刀臂上,用C件的松紧度作为参照来调整刀库位置。

2、大体校正刀库位置将刀臂摆到扣刀位置(即在主轴下面,注意观察位置是否已经到位:刀臂将有一段时间保持固定不动,就可以确认已到达扣刀位置),大体校正刀臂和主轴中心孔的位置。

3、调整刀库的水平度把百分表固定在工作台上,通过支架和刀库的调整块来校正刀臂前后、左右的水平度(水平度在0.15mm以内)如果左右水平度超差,可以用铜箔垫在刀库支架底部来调整。

4、准确校正刀库位置准确校正校正好刀臂和主轴中心孔的位置标准的位置应当是,C件可以轻松通过B件而进入A件的内孔。

注意:刀臂位置相对主轴要往前0.1mm-0.2mm,坚决不能往后,否则换刀时刀臂容易将主轴打坏。

5、再检查刀库水平度校正好刀臂和主轴中心孔的位置后,再检查刀臂前后、左右的水平度。

若水平度超差,则需要重新校正,如此重复第3和第4步,直到符合要求(水平度在0.15mm以内)。

6、检查刀盘电机和刀臂电机的旋转方向检查刀盘和刀臂的旋转方向是否正确。

刀盘正转正确的方向应当是刀套号在递增;刀臂正确的旋转方向应当是刀臂的缺口往前走(注意:刀臂没有反转)。

刀库调试指导书

换刀避让 Y 轴坐标 换刀避让 Z 轴坐标 换刀避让 IV 轴坐标 换刀避让 V 轴坐标 换刀操作抬刀点坐标

刀库控制类型 刀库控制刀数 刀库当前刀号 刀库设定刀号

换刀避让位置 Y 轴机床 坐标设置; 对于机床主轴平行 Y 轴 该参数为换刀位置; 换刀避让位置 Z 轴机床 坐标设置; 对于机床主轴平行 Z 轴 该参数为换刀位置; 换刀避让位置 IV 轴机床 坐标设置。对于三轴系 统该参数无效。 换刀避让位置 V 轴机床 坐标设置。对于三轴系 统该参数无效。 对于机床主轴平行 X 轴 设置 X 轴机床坐标; 对于机床主轴平行 Y 轴 设置 Y 轴机床坐标; 对于机床主轴平行 Z 轴 设置 Z 轴机床坐标; 0:刀库控制无效 1:斗笠刀库控制 2:圆盘刀库控制 根据刀库的工位数量设 置 根据主轴上装夹的刀具 号设置 序号对应刀库工位号; 对于斗笠刀库,该参数 设置 1 表示该工位存有 刀具;0 该工位没有刀 具; 对于圆盘刀库,该参数 设置 n(1≤n≤刀库控制刀 数)表示该工位存有 n 号刀具;0 该工位没有刀 具;

刀库控制参数:系统运行防护门打开功能

刀库控制参数:安全门打开检测

11

刀库调试指导书---加工中心研发组编

刀库控制参数:安全门打开电平设置

刀库控制参数:换刀避让位置、抬刀点位置

12

刀库调试指导书---加工中心研发组编

刀库控制参数:刀库参数(控制类型、控制刀数、当前刀号、设定刀号)

13

刀库调试指导书---加工中心研发组编

S 轴反馈编码器每转脉 冲数

新代系统刀库参数设置

新代系统刀库参数设置一、概述新代系统刀库参数设置是指在新代系统中对刀具库进行参数设置的过程。

刀具库是一个重要的组成部分,它包含了各种刀具的参数信息,如刀具类型、尺寸、材料等。

正确设置刀库参数可以提高加工效率和质量,减少刀具损耗和机床故障。

二、刀库参数的重要性刀库参数的设置直接影响到加工过程中的切削力、切削温度、切削速度等关键指标,因此具有重要意义。

正确设置刀具库参数可以实现以下目标: 1. 提高加工效率:通过合理选择刀具,设置合适的切削参数,可以提高加工速度和效率。

2. 降低刀具磨损:根据不同工件材料和加工要求,选择适当的刀具材料和涂层,可以减少刀具磨损,延长刀具寿命。

3. 减少切削力和振动:通过设置刀具几何参数和切削条件,可以减小切削力和振动,提高加工质量和稳定性。

4. 避免机床故障:正确设置刀具参数可以避免刀具与工件或夹具的碰撞,减少机床故障的发生。

三、刀具库参数设置步骤3.1 收集刀具参数信息在进行刀具库参数设置之前,首先需要收集刀具的参数信息。

这些信息可以从刀具供应商提供的产品手册、技术资料或网络上获取。

需要收集的刀具参数包括刀具类型、刀具尺寸、刀杆类型、刀具材料、涂层类型等。

3.2 设置刀具几何参数刀具几何参数是刀具库中的重要参数之一,它直接影响到切削过程中的切削力、切削温度和切削质量。

根据工件材料和加工要求,设置合适的刀具几何参数,包括刀具刃角、刀尖半径、刀具后角、主偏角等。

3.3 设置切削条件切削条件是指切削过程中的切削速度、进给量和切削深度等参数。

根据不同的刀具和工件材料,设置合适的切削条件可以提高加工效率和加工质量。

切削条件的设置需要考虑到切削力、切削温度、切削表面质量等因素。

3.4 设置刀具材料和涂层刀具材料和涂层的选择对切削性能和刀具寿命有重要影响。

根据工件材料、切削条件和加工要求,选择合适的刀具材料和涂层可以提高切削效率和刀具寿命。

常用的刀具材料有硬质合金、高速钢和陶瓷等,常用的涂层有TiN、TiCN和TiAlN等。

plc仿真m变量

plc仿真m变量(原创实用版)目录1.PLC 仿真概念2.PLC 仿真中的变量3.PLC 仿真的应用4.PLC 仿真问题的解决方法5.总结正文一、PLC 仿真概念PLC(可编程逻辑控制器)是一种广泛应用于工业自动化控制的设备。

为了保证 PLC 在实际应用中的稳定性和可靠性,仿真是一个必不可少的环节。

PLC 仿真是指在计算机上模拟 PLC 的运行环境,通过编写程序和调试来验证 PLC 的功能是否符合预期。

二、PLC 仿真中的变量在 PLC 仿真中,变量是模拟 PLC 运行过程中需要监控和控制的物理量。

这些物理量可以包括输入、输出、中间结果等。

通过在仿真软件中创建和设置这些变量,可以观察 PLC 在不同条件下的运行状态,进一步调试和优化 PLC 程序。

三、PLC 仿真的应用PLC 仿真在实际应用中具有很高的价值。

它可以用于 PLC 程序的调试和测试,以确保在实际运行中不会出现问题。

此外,PLC 仿真还可以用于培训和教学,帮助工程师和学生更好地理解和掌握 PLC 的原理和应用。

四、PLC 仿真问题的解决方法在 PLC 仿真过程中,可能会遇到一些问题,如程序运行不稳定、仿真结果与预期不符等。

为了解决这些问题,可以采取以下方法:1.仔细检查 PLC 程序,确保没有编写错误。

2.检查仿真软件的参数设置,确保与实际应用场景相符。

3.在仿真过程中逐步调试,观察每个步骤的运行结果,以便找到问题所在。

4.参考相关资料和教程,了解 PLC 仿真的原理和技巧。

五、总结PLC 仿真是保证 PLC 在实际应用中稳定可靠的重要环节。

通过在仿真软件中创建和设置变量,可以模拟 PLC 的运行环境,进一步调试和优化 PLC 程序。

机械手刀库调试

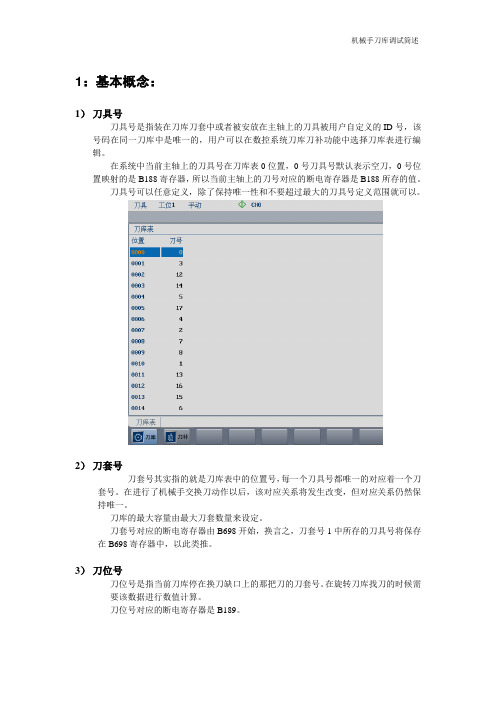

1:基本概念:1)刀具号刀具号是指装在刀库刀套中或者被安放在主轴上的刀具被用户自定义的ID号,该号码在同一刀库中是唯一的,用户可以在数控系统刀库刀补功能中选择刀库表进行编辑。

在系统中当前主轴上的刀具号在刀库表0位置,0号刀具号默认表示空刀,0号位置映射的是B188寄存器,所以当前主轴上的刀号对应的断电寄存器是B188所存的值。

刀具号可以任意定义,除了保持唯一性和不要超过最大的刀具号定义范围就可以。

2)刀套号刀套号其实指的就是刀库表中的位置号,每一个刀具号都唯一的对应着一个刀套号。

在进行了机械手交换刀动作以后,该对应关系将发生改变,但对应关系仍然保持唯一。

刀库的最大容量由最大刀套数量来设定。

刀套号对应的断电寄存器由B698开始,换言之,刀套号1中所存的刀具号将保存在B698寄存器中,以此类推。

3)刀位号刀位号是指当前刀库停在换刀缺口上的那把刀的刀套号。

在旋转刀库找刀的时候需要该数据进行数值计算。

刀位号对应的断电寄存器是B189。

4) 最大刀套数量最大刀套数量是用来定义刀库的最大容量的数值。

该数值由B187断电寄存器设定。

5) 机械手原始位换刀开始或换刀完成时,机械手所停止到的安全位置。

在该点会有机械上的传感器信号,通常称之为刀臂原点信号。

6) 机械手扣刀位机械臂扣紧刀具的位置,在该位置会有扣刀刀位信号和机械手刹车信号。

7) 机械手交换位机械臂拉出刀具并进行180度旋转并上升插回刀具后停止的位置。

在该位置会有扣刀到位信号和机械手刹车信号。

2:机械手动作基本流程机械手动作基本流程可以分解为选刀过程和换刀过程,选刀动作必须在换刀动作之前完成。

选刀动作主要是负责选取指定的刀号的刀具,旋转刀库到指定刀具位置,然后等待换刀动作开始。

换刀动作主要负责将刀库上选定的刀具和主轴上的刀具进行交换的动作。

机械手选刀流程图Y机械手换刀流程图3:换刀用户自定义循环G代码程序IF [#190188 EQ #100111]G[#1] ; 恢复进循环之前模态值G[#2]M99ENDIFM60 ;换刀开始标记M61 ;换刀检查G91G30P2Z0 ;定位到换刀位置M33 ;第二参考点到位检查M19 ;主轴定向开G4P300M68 ;倒刀G4P500M63 ;扣刀G4P500M12 ;松刀G4P500M66 ;交换刀G4P500M13 ;刀具紧G4P500M65 ;回原位M72 ;换刀寄存器复位G04P200M20 ;主轴定向关M69 ;换刀结束注意:#190188表示的是B188寄存器的值;#100111表示的是R111寄存器的值。

找到需要的系统变量

找到需要的系统变量

SINUMERIK提供了很多系统变量,用户可以在加工程序、用户循环、用户自定义画面中使用。

但这么多系统变量,找起来比较麻烦,怎么才能找到需要的系统变量呢。

今天介绍一个办法,能解决一类系统变量的问题。

方法比较简单,举例说明:

如果想找刀具的变量,比如要在用户循环中读取刀具的刀长和半径,你可以去翻书,但下面这个方法可能快些。

步骤1:

找到刀库管理界面(参数--> 刀具清单),找到刀库中的一把刀具,比如,下面例子中的“FR_8”这把刀具

选择要读取的参数,并改成一个“特殊值”,比如123.456,,点击右边垂直软键“详细”,可以找到其它刀具参数。

这里我们示例就找刀长和半径,把刀长改为123.456mm,半径改为7.890mm 我们切换到系统数据画面(调试-->系统数据)

我们操作上下光标键和回车键,找到刀具数据

复制拷贝到U盘,在系统上或者计算机上打开这个文件(文件名应该是TO1_TOA.INI),如下图。

然后用搜索功能找123.456

那么$TC_DP3[6,1]就是刀长的变量

搜索7.890,没有搜索到,只找到$TC_DP6[6,1]=3.945

方括弧里的“1”是刀库号,“6”是内部刀号。

系统变量有可读可写的,也有只读的。

刀长系统变量当然是可以修改的了,执行$TC_DP3[6,1]=1.234,看看结果吧。

同样,还可以找到零偏的变量...。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特殊功能的调试

529

特殊功能的调试

9.1

辅助功能调用固定循环

802D sl 系统支持利用M 代码或T 代码调用用户循环,该功能可用于机床的刀具交换等。

限制条件:调用用户循环的M 代码 或T 代码不能出现在同一程序段中。

9.1.1 利用程序段中的“M6”调用循环程序(以加工中心换刀为例)

通过下列参数激活M 代码调用固定循环: 数据号

数据名

单位 值 数据说明

22550 TOOL_CHANGE_MODE - 1 利用M 代码激活刀具参数 22560 TOOL_CHANGE_M_CODE - 206 激活刀具参数的M 代码 10715 M_NO_FCT_CYCLE[0] - 6 M06调用换刀固定循环 10716

M_NO_FCT_CYCLE_NAME[0]

-

“TOOL ”

固定循环名

固定循环的格式和实例:

%_N_TOOL_SPF ;>>> 用户循环名称 <<<

;$PATH =

/_N_CUS_DIR ;>>> 用户循环路径 <<< PROC TOOL SAVE DISPLOF ;>>> 用户循环定义 <<< IF $P_ISTEST GOTOF _END ;在“程序测试”状态下,换刀循环可不执行 IF $P_SEARCH<>0 GOTOF _END ;在“程序搜索”时,换刀循环可不执行 IF $P_TOOLNO==$P_TOOLP GOTOF _NO ;如果编程刀具($P_TOOLP )等于 ;当前刀具($P_TOOLNO ),无换刀动作 G500 D0 ;取消零点偏移,取消刀具补偿 G75 Z=0 ;Z 轴进入固定点(换刀点)

SPOS =$MN_USER_DATA_FLOAT[0] ;主轴准停位置存在机床数据MD14514[0] MSG(“换刀开始 *** 原刀具号: T ”<<$P_TOOLNO) ;显示最多127个字符 ;>>> 主轴定向后可利用自定义 M 代码启动 PLC 换刀逻辑

;>>> PLC 将“读入禁止”(V32000006.1)置位,使该固定循环停止 ;>>> PLC 控制刀库和机械手动作

;>>> 换刀完成后,PLC 将“读入禁止”复位,使该固定循环继续执行 M206 ;激活刀具参数 STOPRE ;程序译码停止 G153 G01 Z0 F2000 ;G153 取消基本偏移(非模态) MSG(“换刀开始 *** 新刀具号: T ”<<$P_TOOLP) GOTOF _END _NO:

MSG(“无换刀动作 *** 原因: 编程刀具号=主轴刀具号”) _END:

M17 ;>>> 固定循环结束 <<<

特殊功能的调试

53

9.1.2 利用程序段中的“T ”功能,调用循环程序

通过下列参数激活T 代码调用固定循环:

数据号 数据名

单位 值 数据说明

22550 TOOL_CHANGE_MODE - 0 利用T 代码激活刀具参数

10717

T_NO_FCT_CYCLE

-

“TOOL ”

M06调用换刀固定循环

固定循环的格式同上。

编程的刀具号将被存储到系统变量 $C_T 中。

9.1.3 常用系统变量说明

$P_ISTEST - 程序测试状态,布尔变量 $P_SEARCH - 程序搜索运行状态,布尔变量 $P_SEARCHL - 程序搜索运行状态,实数:1- ;2-;3-; $P_TOOLNO - 主轴刀套内的刀具号 $P_TOOLP

- 编程刀具号

$C_T - 编程刀具号,当程序代码T 调用通过MD10717定义的换刀循环时,$P_TOOLP 无效。

用

$C_T 表示编程刀具号 $TC_DP1[刀具号 ,1]- 刀具类型

$TC_DP3[

刀具号 ,1]- 刀具几何参数-刀具长度1 $TC_DP6[刀具号 ,1]- 刀具几何参数-刀具半径 $TC_DP12[刀具号,1]- 刀具磨损- 长度1 方向 $TC_DP15[刀具号,1]- 刀具磨损- 半径 方向 $TC_DP24[刀具号,1]- 刀具尺寸0:正常 1: 过大 $TC_DP25[刀具号,1]- 刀套号 _TM[n]: 全局用户数据(整形数)GUD _ZSFR[n]:全局用户数据(浮点数)GUD

注意:西门子标准工艺循环中使用了该数据。

因此在使用该数据时一定要注意不要与工艺循环冲突。

9.2 直接测量系统的调试(全闭环)

直接测量系统的数量(包括主轴):如果驱动为5KW 或10KW 的SLM ,直接测量系统的数 量最多为2;其他配置直接测量系统的数量最多为3;如果采用DMC20模块可以增加5个DRIVE –CLiQ 接口,这些接口也可以用于直接测量系统。

直接测量系统的类型(编码器或光栅尺):5V TTL 增量(通过SMC30转接);1Vpp Sin/Cos 增量或EnDat 绝对值(通过SMC20转接);

直接测量系统的调试方法对于进给轴和主轴是相同的,以下说明以主轴全闭环调试为例。

802D sl 配置:两个进给轴和一个数字主轴;主轴电机与机床主轴非1:1直连,主轴上安装了一个西门子1Vpp Sin/Cos 增量编码器。

该编码器通过Drive CLiQ 与编码器接口SMC20连接。

重要事项

建议使用西门子编码器和配套电缆。