起重作业挤压事故的分析与预防

起重机械重大事故原因分析及对策

起重机械重大事故原因分析及对策摘要:现在我国起重机械的应用仍旧处于普及状态,很多起重机械操作人员并不了解起重机械的操作流程,在操作起重机械时没有严格按照规定的要求操作起重机械,这一情况在一定程度上增加了起重机械事故出现的概率。

本文就起重机械事故原因进行分析,以期能够制定出有效的预防措施。

关键词:起重机械;事故;原因一、浅析不同起重机械事故的原因1.1起重机械挤压事故原因分析造成起重机械事故的原因主要有三点,第一点主要是来自于起重设备自身的运转速度较快,所以在当和其他机械进行接触时,由于速度快导致机械设备本身的惯性随之增大,那么发生碰撞事故的几率就很大,最终造成了人员的伤亡事故,还有就是现场的指挥人员采用不合理的指挥方式,造成了机械操作按照错误的路线去执行,造成了机械之间的挤压和碰撞,造成了事故。

第二点是起重机械旋转不稳定而导致的事故,主要原因是操作人员的操作手法不熟练,而且相关企业在这方面也没有形成一个有效的预防机制,最终事故发生。

第三点是起重机械的操作人员和现场的相关操作人员没有实时进行沟通,导致了突然启动起重机械造成了碰撞和挤压事故,还有一种情况是正在负责维修的人员没有和起重机械的司机没有及时的进行沟通,也会导致相关事故的产生。

1.2起重机械触电事故原因分析首先第一原因主要是由于起重机械接触到了滑触线而导致的触电事故,究其原因是因为滑触线的周围没有设置隔离板等防护设施,操作人员难以发现,造成了操作人员的触电事故,还有就是操作室的设置不合理在进行上下起重时接触到了滑触线。

第二点是针对塔式起重机或者是流动型的起重机,在作业过程中操作人员或者是现场指挥人员,没有掌握好机械和高压电线的距离,在伸臂和回转过程中触碰到了高压电线,酿成了悲剧,而且其中原因还包括高压电线没有设置屏护隔离等。

最后一点是没有对机械设备做好定期的检查,或者是对已经出现问题的设备没有第一时间维修,所以造成了设备在使用过程中出现漏电,给人员造成触电危险。

吊装事故案例分析及常见事故原因分析

吊装事故案例分析及常见事故原因分析4月19日,四川宜宾某工地发生一起重吊装事故,吊车在吊物时,从数十米高桥梁上坠下。

经了解,现场疑似有多人受伤,事故原因待进一步调查。

我们往往忽视了汽车吊的安全管理,但汽车吊跟塔吊一样,出事就是大事!吊车十大事故原因:吊车的安全事故每月每周甚至每天都有发生,有时可能就发生在我们身边。

所以,小编列出一个“吊车事故十大原因”,希望大家能对这些吊装事故原因引起重视!1超载超载是目前吊车行业“最常见”的违规操作,也是引发翻车的高危因素。

在实际工作中由于对所吊物品的重量估计不清,或对安全问题不够重视而超载起吊,使起重机失去平衡而翻车。

前方超载后方超载2支腿长期以来,吊车支腿下陷事故频繁发生。

这类事故的根本原因是:支腿接触的地面软硬不一,造成支腿不均匀下陷。

常见的容易造成支腿下陷的地面有:回填土、碎石地、泥地、地形边缘、排水渠等空心场地,甚至水泥地也会常有下陷情况发生。

预防支腿下陷的主要实施如下:支腿必需支承在平坦而坚实的地面上,一般应使用枕木、钢板。

支腿不能支承在挖方地基附近,防止滑坡支腿不能支承在各种埋设物(地下管道,地下工程的出入口处)上,防止塌陷。

3回转过快吊车在起吊物品之初,一般不会翻车,翻车常发生在回转过程中。

这是因为回转会产生离心力,回转越快,离心力越大且方向倾斜,效果等同于超载+歪拉斜吊,十分危险。

因此,各位吊友要注意回转速度不应过快。

图为:某厂内试车时,客户回转过快,砝码拉翻吊车4变幅、伸缩臂操作程序错误在起吊过程中,如果操作伸臂或趴臂,就会容易发生翻车。

因为趴臂和伸臂,都是在给吊车增加负重,是在作“加法”,如果在此之前吊车已经满负荷,继续作“加法”则可能瞬间超载翻车。

5超速转弯由于吊车重心比一般汽车重心高,若转弯行驶速度太高,也会发生翻车。

6转盘链接螺栓断裂例如,某年在某建筑工地,发生一起汽车式起重机翻车事故把一名挂钩工人砸死,检查事故原因是转盘连接螺栓连接连续被切断,造成上车翻倒事故。

汽车式起重机作业事故分析

汽车式起重机作业事故分析、预防措施和应急处置一、主要危害:挤伤、触电、高处坠落、吊物(具)坠落和机体倾翻等。

二、事故原因分析(一)挤伤事故:挤伤事故是指在起重机作业中,作业人员被挤压在两个物体之间,所造成的挤伤、压伤、击伤等人身伤亡事故。

1. 起重机作业现场缺少安全监督和指挥管理人员,在进行吊装、指挥、操作或从事其他作业时,由于吊载剧烈摆动冲撞作业发生的挤伤事故。

主要原因:a)司机操作不当,运行中机构动作变化速度过快,使吊物(具)产生较大惯性。

b)指挥有误,吊运路线不合理,致使吊物(具)在剧烈摆动中挤压、碰撞人。

2. 现场吊装作业人员和其他作业人员缺乏安全意识和自我保护意识,作业人员在起重机与建(构)筑物之间,受到运行中的起重机及其吊(物)具的挤压碰撞。

主要原因:a)巡检人员或维修作业人员与司机缺乏相互联系。

b)检修作业中没有采取必要的安全防护措施,致使在司机贸然启动起重机时挤压,碰撞人。

3. 现场作业人员野蛮操作等人为因素造成挤伤事故。

(1)吊物(具)摆放不稳发生倾倒的挤伤事故。

主要原因:a)吊物(具)放置方式不当,对重大吊物(具)放置不稳、没有采取必要的安全防护措施。

b)吊运作业现场管理不善,致使吊物(具)突然倾倒碰砸人。

(2)翻转作业中的撞伤事故,从事吊装、翻转、倒个作业时,由于吊装方法不合理,装卡不牢,吊具选择不当,重物倾斜下坠,吊装选位不佳,指挥及操作人员站位不好,造成吊载失稳、吊载摆动冲击等均会造成翻转作业中的砸、撞、碰、挤、压等各种伤亡事故。

(二)触电事故:是指从事起重操作和检修及其它作业的人员,由于触电遭受电击所发生的人身伤亡事故。

1. 由于歪拉斜吊或吊运过程中吊物(具)剧烈摆动使起升钢丝绳或大臂碰触高压线,致使作业人员触电。

2. 因现场环境局限,在高压线下作业,指挥操作不当,使起升钢丝绳或大臂碰触高压线,致使作业人员触电。

3. 场内作业时,环境受限,在动力、照明等常用的带电线路附近作业,未按规定断电、指挥操作不当等,使起升钢丝绳或大臂碰触高压线,致使作业人员触电。

起重伤害专项事故应急预案

一、编制目的为全面贯彻落实“安全第一、预防为主、综合治理”的安全生产方针,确保员工生命安全,规范应急管理工作,提高起重伤害事故应急处置能力,最大限度地减少事故造成的人员伤亡、财产损失和社会影响,特制定本预案。

二、适用范围本预案适用于本公司在起重作业过程中发生的各类起重伤害事故的应急处置。

三、事故类型和危害程度分析1. 事故类型:碰撞、坠物、触电、挤压、倾覆等。

2. 危害程度分析:(1)人员伤亡:起重伤害事故可能导致人员重伤、死亡。

(2)财产损失:事故可能造成设备损坏、生产中断等财产损失。

(3)社会影响:事故可能引发社会舆论关注,影响公司形象。

四、应急处置原则1. 以人为本,确保人员安全。

2. 快速响应,及时处置。

3. 综合协调,统一指挥。

4. 预防为主,加强教育。

五、组织机构及职责1. 应急指挥部成立起重伤害事故应急指挥部,负责事故的应急处置工作。

指挥部由公司总经理担任总指挥,各部门负责人为成员。

2. 指挥部职责(1)负责事故的应急处置工作。

(2)组织各部门协调配合,共同应对事故。

(3)向公司领导和上级部门报告事故情况。

3. 各部门职责(1)安全管理部门:负责事故调查、责任追究、事故统计分析等工作。

(2)设备管理部门:负责事故现场设备的安全防护、拆除、转运等工作。

(3)人力资源部门:负责事故伤亡人员的救治、善后处理等工作。

(4)生产管理部门:负责事故现场的生产恢复、设备调试等工作。

六、应急处置措施1. 事故报告(1)事故发生后,现场人员应立即向应急指挥部报告。

(2)应急指挥部接到报告后,立即启动应急预案,组织应急处置。

2. 事故现场处置(1)迅速组织救援队伍,进行现场救援。

(2)对事故现场进行警戒,防止无关人员进入。

(3)对事故现场进行安全防护,防止次生事故发生。

3. 人员救治(1)立即组织医护人员对伤员进行救治。

(2)对伤员进行初步评估,根据伤情进行分类救治。

4. 事故善后处理(1)对事故伤亡人员进行安抚、慰问。

典型吊装事故案例分析及防范措施

典型吊装事故案例分析及防范措施(学习资料)宝冶建设机动分公司安环部2006-10-26一、脱钩事故案例一、未挂牢脱钩,硒人死亡1981年8月29日17时15分,某市烟厂发酵室使用桥式起重机吊叶包进行发酵,未挂牢,在吊高至2米时脱钩,将技术员路××砸伤后死亡。

直接原因:未挂牢脱钩。

这次事故发生的时间正值盛夏,气温高,大脑条件反射的潜伏期延长,注意力不易集中,再加上发酵的气味,一般人很难接受,生理心理状态都会受到影响,这些显然是不利因素。

主要原因:司索工安全意识比较淡薄,工作态度不够端正。

其次受害者自我保护意识差。

预防措施:今后有关部门加强对司索工的安全思想教育,端正工作态度。

管理部门应切实掌握工人的心理、生理状况,以便合理地安排工作,最重要的一点是加强管理工作,如吊运区域内,禁止无关人员工作和逗留。

案例二、挂钩脱落1985年5月4日8时,某市运输公司起重大队司索工李××在装木料时,因挂钩脱掉,木材砸在李身上而死亡。

直接原因:吊挂不牢脱钩。

这次事故的时间是早上8时,一般来说人经过一夜的休息,此时应是精神状况最好的时期,但事故还是发生了。

其原因,还是安全意识不强。

吊装木料一次能吊多少,事先应心中有数。

木材形状是圆形还是方形,在吊装前,应考虑吊装方式的安全性、科学性。

司索工在操作时应加强自我保护意识。

应站在什么地方安全起吊,挂钩吊物应确认挂牢方可起吊。

预防措施:今后加强现场管理,有经验的同志应对青年工人多进行工作方法的指导,加强对青年工人的安全思想教育,使他们养成工作认真、仔细的工作作风,克服冒险蛮干、急于求成、不讲究方式方法的错误思想,减少事故的发生。

二、吊索断裂事故案例一、吊索断裂,摔坏机床事故1981年11月11日点30分,某市石油加工厂装卸队工人在装卸站台吊运4吨机床,当时用两条3分的钢丝绳吊索起吊,当试吊离地时,有一条吊索松一点,机床开始倾斜,工人用木垫格,垫上后又继续起吊,吊起后,机床还是倾斜,司索工用手将机床扶正,但将要放下时,两条钢丝绳吊索突然全部断开,机床掉下,机床底座和主轴摔坏,损失价值36万元。

起重事故资料

起重事故起重机作为一种重要的工业装备,在现代建筑、制造和运输行业中得到广泛应用。

然而,起重机使用过程中的安全问题也经常引起关注。

起重事故是指在使用起重机进行吊装作业时发生的意外事件,可能导致人员伤亡、财产损失等严重后果。

本文将从起重事故的原因、预防措施和事故处理等方面进行探讨。

起重事故的原因起重事故的发生通常是由于多种原因综合作用所致。

常见的引发起重事故的原因包括:1. 设备故障起重机设备本身存在设计缺陷、制造缺陷或者长期使用导致的磨损等问题,可能引发设备故障,从而导致起重事故的发生。

2. 人为原因操作人员在使用起重机时造成的操作失误、操作不当、疲劳驾驶等行为也是起重事故的常见原因之一。

此外,操作人员对起重机的技术不熟悉、未经培训等也容易造成事故。

3. 环境原因恶劣的天气条件、施工现场狭窄、地基不稳等环境因素也是导致起重事故的原因之一。

预防措施为了有效防范起重事故的发生,需要采取一系列的预防措施:1. 定期检查维护设备对起重机设备进行定期的检查维护,确保设备处于良好的工作状态,减少设备故障可能性。

2. 培训操作人员提供专业的起重机操作培训,确保操作人员熟悉起重机的使用方法和操作程序,减少人为原因引发的事故。

3. 加强安全管理建立健全的安全管理制度,加强对施工现场的安全监督和管理,提高安全意识,及时发现和解决潜在的安全隐患。

事故处理一旦发生起重事故,应当按照以下步骤进行处理:1.确保现场安全2.报告并通知相关部门3.现场救援和处理伤者4.对事故进行调查和分析,查明事故原因5.提出事故处理报告,总结教训,完善安全管理措施起重事故的发生给人们的生命财产造成了巨大的损失,因此预防起重事故,加强安全管理至关重要。

只有通过科学的预防措施和事故处理措施,才能有效降低起重事故的发生率,确保施工现场的安全。

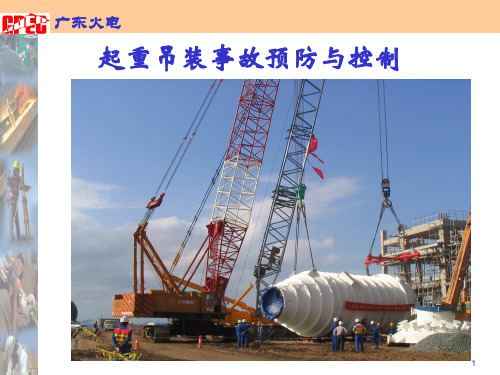

起重吊装安全培训(起重事故预防与控制)

超载典型事故案例

10

广东火电

超载典型事故案例

11

广东火电

超载典型事故案例

12

广东火电

超载典型事故案例

13

广东火电

超载典型事故案例

14

广东火电

超载典型事故案例

15

广东火电

超载典型事故案例

16

广东火电

常见起重吊装事故类型

脱钩 钢丝绳断裂 安全防护装置缺乏或失灵 吊物坠落 起重机倾翻和碰撞致伤 触电等

现场制作的吊钩

麻心挤出

62

GD LNG项目

索具的常见缺陷

麻心挤出

卡环无载荷额定值

63

广东火电

正确地使用绳夹

正确 错误

错误

64

广东火电

吊钩

17

广东火电

脱钩

起重工在吊运物体时,因现场无人指挥,吊物 下降过快造成脱钩; 有时在吊运中因起吊物体不稳,使吊钩在空中 悠荡,在悠荡过程中钩头由于离心惯性力甩出 而引起脱钩事故。 行车因操作不稳,紧急起动、制动都有可能引 起钩头惯性飞出。 斜拉斜吊,造成吊钩滑脱。

18

广东火电

钢丝绳断裂

广东火电

起重机倾翻

当起重机动臂幅度过大,加重超负荷,往往 造成起重机倾覆事故,能引起人身伤亡和设备 损坏。事故原因是因为起重机的倾覆力矩大于 稳定力矩造成的。操作时不按安全支承器亦是 引起倾覆的原因之一。

22

广东火电

碰撞致伤

物体在吊运中,因碰撞或刹车等原因,使吊件 在空中悠荡,吊件撞倒设备或其它物体而引起 事故,撞击力大,故后果比较严重。

20

广东火电

吊物坠落

施工中的安全事故案例分析与预防措施

施工中的安全事故案例分析与预防措施施工工地是一个高风险的环境,由于施工过程中人员密集、各种机械设备操作复杂、工地环境复杂多变等因素的存在,安全事故时有发生。

本文将结合实际案例,对施工中的安全事故进行分析,并提出相应的预防措施,旨在引起人们对施工安全的重视,并为施工单位提供有益的参考。

一、起重机事故案例分析:某施工工地上,一起重机正准备搬运一大型构件,由于操作员对起重机的重量估计不准确,导致起重机失去平衡并发生侧翻,造成多人受伤的严重后果。

分析:起重机作为重型机械设备,一旦发生事故后果严重。

此案例的事故发生主要是由于操作员对起重机的使用条件和重量没有进行准确评估,致使起重机失去平衡。

此外,也反映出运行起重机的操作员缺乏足够的专业知识和安全意识。

预防措施:施工单位应在选派起重机操作员的时候,优先选择具备相关资格证书和经验的人员,并加强起重机的操作培训,通过模拟操作和实地训练提高操作员的技能水平。

在施工前应对起重机进行全面检查,并确定各项参数是否符合要求,操作前需要进行全面的安全评估,确保施工过程中不会出现失控、侧翻等意外情况。

二、高处坠落事故案例分析:某建筑工地上,一名工人在进行高空作业时没有正确使用安全带并且没有固定好脚手架,结果不慎失足坠落至地面,造成严重外伤。

分析:在建筑工地上高处坠落事故是频繁发生的事故类型之一。

这种事故往往是由于工人没有正确使用安全带、脚手架搭建不牢固等原因导致。

在这个案例中,工人因为疏忽大意没有使用安全带,以及未将脚手架固定好,造成了事故。

预防措施:建筑工地上进行高空作业时,工人必须正确佩戴安全带,并确保安全带与安全绳牢固连接。

脚手架的搭建应严格遵守操作规程,并经过专业人员的验收后方可使用。

必要时,还可以采用临时安全防护网等措施,在高处作业区域周围设置保护栏杆,确保工人的安全。

三、电气事故案例分析:某工地上,一名电工在进行电线维修时未对电路进行切断就开始施工,结果触电身亡。

起重伤害事故的种类及预防

起重伤害事故的种类及预防起重伤害事故一般有挤压、高处坠落、重物坠落、倒塌、折断、倾覆、触电、撞击事故等。

每一种事故都与其环境有关,有人为造成的,也有因设备存在缺陷造成的,或人和设备双重因素造成的。

1 起重机挤压事故的预防起重机挤压事故的发生及预防有以下三种情况:第一种情况,起重机机体与固定物、建筑物之间的挤压。

这种事故多是发生在运转起重机或旋转起重机与周围固定物之间。

如桥式起重机的端梁与周围建筑物的立柱、墙之间,塔式起重机、流动式起重机旋转时其尾部与其它设施之间发生的挤压事故。

事故多数由于空间较小,被害者位于司机视野的死角,或是司机缺乏观察而造成的。

因此,在起重机与固定物之间要有适当的距离,至少要有0.5m间距,作业时禁止有人通过。

第二种情况,吊具、吊装重物与周围固定物、建筑物之间的挤压。

对此,首先应合理布置场地、堆放重物。

货物的堆放应有适当间隙,巨大构件和容易滚动及翻倒的货物要码放合理,便于搬运。

其次,应选择适合所吊货物的吊具和索具,合理地捆绑与吊挂,避免在空中旋转或脱落。

禁止直接用手拖拉旋转的重物,信号指挥人员要按原定的吊装方案指挥。

第三种情况,起重机、升降机自身结构之间的挤压事故。

如检查维修人员在汽车起重机转台与其它构件之间发生的挤压事故。

物料升降机中以建筑升降机问题较多,主要是防护装置不全,如无上升限位器,无防护栏杆或无防护门等。

防护措施是:操纵卷扬机的位置要得当;没有封闭的吊笼,其通道应该封闭,不准过人;通道入口应设防护栏杆;检测、修理接近上极限装置时,要注意防止撞头;底坑工作时,要注意桥箱和配重落下,避免事故的发生。

2 起重作业高处坠落事故预防起重机的操纵、检查、维修工作多是高处作业。

梯子、栏杆、平台是起重机上的工作装置和安全防护设施。

在上述操作地点,都必须按照相关规定装设护圈、栏杆的平台,防止人员坠落;桥箱、吊笼运转时,要注意不准超载;制动器和承重构件,必须符合安全要求;防坠落装置必须可靠;电器设备要有保险装置,并要定期检查,防止事故。

典型吊装事故案例分析报告及防范要求措施

典型吊装事故案例分析及防范措施(学习资料)宝冶建设机动分公司安环部2006-10-26一、脱钩事故案例一、未挂牢脱钩,硒人死亡1981年8月29日17时15分,某市烟厂发酵室使用桥式起重机吊叶包进行发酵,未挂牢,在吊高至2米时脱钩,将技术员路××砸伤后死亡。

直接原因:未挂牢脱钩。

这次事故发生的时间正值盛夏,气温高,大脑条件反射的潜伏期延长,注意力不易集中,再加上发酵的气味,一般人很难接受,生理心理状态都会受到影响,这些显然是不利因素。

主要原因:司索工安全意识比较淡薄,工作态度不够端正。

其次受害者自我保护意识差。

预防措施:今后有关部门加强对司索工的安全思想教育,端正工作态度。

管理部门应切实掌握工人的心理、生理状况,以便合理地安排工作,最重要的一点是加强管理工作,如吊运区域内,禁止无关人员工作和逗留。

案例二、挂钩脱落1985年5月4日8时,某市运输公司起重大队司索工李××在装木料时,因挂钩脱掉,木材砸在李身上而死亡。

直接原因:吊挂不牢脱钩。

这次事故的时间是早上8时,一般来说人经过一夜的休息,此时应是精神状况最好的时期,但事故还是发生了。

其原因,还是安全意识不强。

吊装木料一次能吊多少,事先应心中有数。

木材形状是圆形还是方形,在吊装前,应考虑吊装方式的安全性、科学性。

司索工在操作时应加强自我保护意识。

应站在什么地方安全起吊,挂钩吊物应确认挂牢方可起吊。

预防措施:今后加强现场管理,有经验的同志应对青年工人多进行工作方法的指导,加强对青年工人的安全思想教育,使他们养成工作认真、仔细的工作作风,克服冒险蛮干、急于求成、不讲究方式方法的错误思想,减少事故的发生。

二、吊索断裂事故案例一、吊索断裂,摔坏机床事故1981年11月11日点30分,某市石油加工厂装卸队工人在装卸站台吊运4吨机床,当时用两条3分的钢丝绳吊索起吊,当试吊离地时,有一条吊索松一点,机床开始倾斜,工人用木垫格,垫上后又继续起吊,吊起后,机床还是倾斜,司索工用手将机床扶正,但将要放下时,两条钢丝绳吊索突然全部断开,机床掉下,机床底座和主轴摔坏,损失价值36万元。

起重伤害事故专项应急预案

起重伤害事故专项应急预案起重伤害事故专项应急预案1.事故类型和危害程度分析在本工程码头施工作业过程中,吊车配合作业是必不可少的。

然而,由于现场作业环境和作业人员个体存在差异,可能造成的起重伤害各不相同。

通过分析,以下危险因素可能造成起重伤害事故:1)起重机械在起重过程中,因维修保养不到位、操作不当、指挥信号不明确、安全意识差和在不良自然环境下,容易发生起重伤害事故;2)起重机械的吊钩磨损超标、钢丝绳磨损断裂、制动器磨损等,容易发生高空坠落伤害事故;3)多台起重设备在同作业面上作业,因监护原因可能发生相互碰撞;4)起重作业过程中,因被吊物体绑扎不牢固造成物体坠落、起吊高度不够可能发生有碰撞、挤压,严重可造成起重设备倾覆;5)起重设备在运行过程中,因安全限位失灵可造成设备倾翻或人员伤亡;6)起重作业无专人指挥或违章指挥,从而引发起重伤害事故;7)起重司机无证操作或擅自将起重设备交予他人操作或起重指挥无证指挥,从而引发起重伤害事故;8)作业场所地面不平整或地陷,造成起重设备倾翻和人员伤亡;9)因恶劣天气造成可起重设备碰撞或倾翻和人员伤亡;10)露天作业碰触高压线路、电气设施漏电或起升钢丝绳碰触线等原因造成;11)作业人员未按要求佩戴个人安全防护用品,容易发生起重伤害事故。

起重伤害事故可能造成群死群伤,还可能造成设备损坏、设施损毁等财产损失。

2.应急处置基本原则3.组织机构及职责项目部应急指挥体系及职责同《生产安全事故综合应急预案》。

项目部应急救援指挥小组各成员及部门职责,具体职责如下:1)迅速了解、掌握事故发生的基本情况。

2)统一协调项目各部门应急救援工作。

3)及时组织指挥实施事故处置方案。

4)统一调配救援人员、设备、物资、器材。

5)协调外部救援力量参与应急救援工作。

6)妥善处置事故现场的有关事宜。

7)组织、配合开展事故调查,组织善后处理工作。

4.预防与预警为预防起重伤害事故的发生,我们应该采取以下措施:1)使用的起重机必须有省、市技术监督部门检测证书,起重司机、起重指挥必须持有特种作业人员操作证书。

起重伤害事故的原因分析和预防措施

6. 要加大 对 起 重 设 备 专 业 性 安 全 检 测 、 检查的力度, 及时发现和消除重大事故隐患。 安全生产法第二十九条规定: “安全设备的设 计 、制 造 、安 装 、使 用 、检 测 、维 修 、改 造 和 报 废, 应当符合国家标准或者行业标准。生产经 营 单 位 必 须 对 安 全 设 备 进 行 经 常 性 维 护 、保 养, 并定期检测, 保证正常运转。”只有加大对 起重设备安全检测和检查的力度, 自觉按照 国家的安全法规对起重设备进行全过程的安 全控制, 才能避免各类起重伤害事故的发生。

一、起重伤害事故的主要原因分析 1. 由于防护、保险信号等装置缺乏或有 缺陷而造成起重伤害事故9起, 占事故总数的 6.6%。例如, 1997年6月15日下午上班后, 某项 目 瓦 工 余××在 工 地 10 号 楼 北 立 面 第 二 跑 道 斜 梁外、高度为2.5 m的脚手架上抹灰, 机工许×× 将料斗钢丝绳挂在塔吊吊钩下加挂的一组四 个副钩的其中一个副钩上, 副钩是1996年7月 用直径18 mm螺纹钢筋制作的。4个副钩是用 来吊小车用的, 塔吊将料斗吊起, 越过10号 楼。当料斗运行至东外坡道上空离地高度为 21.5 m准备下降时, 挂斗的副钩突然断裂, 料 斗坠落, 砸在瓦工余××的背部, 导致余××向前 倾倒, 其颈部被脚手架靠墙的立杆插入, 经医 院抢救无效而死亡。 2. 由于设备、工具附件有缺陷而发生起 重伤害事故24起, 占事故总数的17.5%。例如, 上海市某市政公司施工天山路下水道工程, 班 长 陈××指 挥 一 辆 由 该 队 自 行 改 装 但 存 在 严 重安全隐患, 且未经验收的5 t履带吊车拔钢 板桩, 当其中一根钢板桩拔出地面, 吊车回转 时, 钢板桩下端碰地, 钢丝绳从无保险装置的 吊钩中滑出, 钢板桩倒下, 一端击中陈××的头

汽车式起重机常见事故原因分析及预防

汽车式(轮胎式)起重机常见事故原因分析及预防一、超载起吊导致倾翻折臂事故1.事故过程简述汽车起重机作卸煤沟廓道板墙钢筋上料施某公司在一建设工地用一台50t。

起重工工时,准备将一批钢筋放置在廊道西侧双排架子上面,就位半径约20m),捆绑挂好钩后,操作工按起重指挥信号先从拖拉机上吊起(此时回转半径l4m然后摆杆、趴杆。

在趴杆过程中,导致起重机倾翻折臂,造成第四、五节臂损坏。

操作人员在起重机前倾离地1~1.5m时从驾驶室跳出,幸未造成人员伤亡。

2.事故原因分析的钢筋,长事故发生后,经勘察现场测量分折得知:此次吊起的是φ25mm。

而该汽车起重机的力矩限制器损坏后还未修复。

此外,根,计2.3t,共1683.6m前一天晚上有一操作人员加班一通宵,此次发生事故时白日惟独一位操作人员在时的净起重质量仅,而该起重机在R=20m操作。

经测量,钢筋就位半径R约为20m。

在力矩根制器未修复的情况下,操作人员对所吊重物质量轻信了起重工为2.2t和施工人员所提供的口头数据,即“不超过2t”。

由此可见,此次车故的原因就是因为操作人员在起重机力矩限制器失灵的情况下,未对起吊重物的质量作详细核实,同时对就位半径也没有实测清晰,对起重机的起重力矩等基本概念不是很清晰,且在具体操作时,在此恶劣的场地上作全部伸出臂杆时,没有做到谨慎的操作,没有严格执行起重机安全操作规程及“十不吊”规定。

在操作中因实际力矩大于起重机在该工况下的额定力矩而发生倾翻事故。

此外,未向监护人员和起重指挥人员提供所有重物的准确质量,且缺乏作为一位起重指挥人员应具备的相关起重性能方面的基本常识,是造成该事故的又一原因。

3.事故应吸收的教训此次事故的教训是明显的:起重机械安全保护装置(力矩限制器)要始终处于灵敏可靠状态,否则,要有可靠措施,确保操作人员搞清起吊重物质量和就位半径。

同时,按起重机安全操作规程监护人员不能省去或者离开工作岗位,此外,重要的一点是起重机操作人员一定要培训到位,确实搞明白起重机的性能,不能一知半解。

浅谈起重作业危害及预防控制措施

桥梁和纽带作用。

协会要更新观念,转变工作作风;要调整组织架构,广聚人才优势,提升为会员服务的专业性和实效性;要求真务实,助推安全生产标准化建设;要科学应变,创新服务内容,实现精准服务。

协会还要搭建展览展示服务平台、构建安全评估服务平台、打造中国装备制造业安全发展论坛、搭建咨询、培训、检测与认证平台、国际交流合作平台等,全面拓宽服务内容。

在李勤会长的报告之后,中国中车股份有限公司、广州汽车集团有限公司和立宏安全设备工程(上海)有限公司等10余家会员单位踊跃发言,对报告的内容和今后工作的方向表示支持和认同,同时也对协会今后的工作提出了希望和建议。

大会还为《机电安全》杂志社举办的“合力杯”论文大赛举行了颁奖。

最后,执行副会长兼秘书长林桂荣代表第八届理事会做了总结发言。

对中国机械工业联合会执行副会长兼秘书长赵驰、副会长张立波和马静处长等领导莅临会议表示衷心感谢!她认为,李勤会长亲自谋篇布局的“第八届理事会第一次会议工作报告”所提出的“抓牢一条主线”、强化“三个服务”、搭建“五大平台”,为第八届理事会的工作指明了方向;同时,也希望广大会员单位一如既往、矢志不移的支持协会的工作。

最后她表示,秘书处将全心全意为会员单位站好岗、服好务、办好事,秘书处将永远是广大会员单位的“娘家”和北京办事处。

大会在庄重、和谐而温馨的气氛中圆满结束。

■安全管理浅谈起重作业危害及预防控制措施哈尔滨锅炉厂有限责任公司 王 娟摘 要:企业的安全生产管理工作要始终坚持“以人为本”,高度关注人的生命安全。

通过近些年我国发生生产安全事故的情况来看,在事故多发的特殊工种作业中,起重伤害事故数字居高不下,而且造成的后果也极其严重,重伤、死亡人数占比高,起重伤害事故应该引起高度重视。

关键词:起重伤害 预防 安全■分析起重伤害事故的类型及特点1.起重伤害事故的类型起重伤害事故可造成重大的人员伤亡或财产损失,综合分析各种起重伤害事故成因,可以归纳为以下几个方面:吊物坠落,触电,挤压,物体打击等事故。

吊装作业事故案例分析与防范

吊装作业事故案例分析与防范一、作业项目水泥行业常用的吊具有电动葫芦、桥式起重机、汽车吊、手拉葫芦等。

经常性的吊装作业有电收尘极丝框架与变压器、窑胴体、窑轮带、原料磨磨辊、主电机、回转阀、三次风挡板、燃烧器、矿山破碎机转子更换等。

二、主要伤害类型起重伤害:①电动葫芦控制系统出现故障,无法停止,吊物坠落;②电动葫芦、吊车安全附件不齐,导绳器、限位器等缺失,容易使钢丝绳缠绕,造成吊物坠落;③电动葫芦操作人员未经培训,对操作按钮不熟,误操作造成事故发生;④吊装区域未拉置警戒,人员误进入危险区域导致事故。

三、安全注意事项(一)上岗前要正确穿戴好劳动防护用品上岗前要正确穿戴好劳动防护用品,选择合身的工作服,穿戴时做到“三紧”,即领口紧、袖口紧、下摆紧。

安全帽佩戴时应系好下颚带,女职工应将长发挽入帽内,防止被机器运转部位卷入,注意检查劳保鞋鞋带是否系紧。

(二)吊装作业基本要求1.应按照国家标准准则对吊装机具进行年检,否则不准使用。

吊装作业人员(指挥人员、起重工)应持有效的《特种作业人员操作证》,方可上岗操作;2.吊装质量大于等于40t的重物,应编制吊装作业方案。

吊装物体虽不足40t,但形状复杂、刚度小、长径比大、精密贵重,以及在作业条件特殊的情况下,也应编制吊装作业方案、施工安全措施和应急救援预案;3.吊装作业方案、安全措施和应急救援预案经部门(或分厂)领导审查,报公司领导批准后方可实施4.利用两台或多台起重机械吊运同一重物时,升降、运行应保持同步;各台起重机械所承受的载荷不得超过各自额定起重能力的80%5.吊运的重物必须升起并高于重物运行线路最高障碍物0.5米,作业时禁止用手直接校正已被重物张紧的绳子6.禁止电动葫芦碰撞运行轨道的终点挡块,以免引起机械损坏7.吊运区域附近严禁站人(三)吊装作业前安全要求1.对从事指挥和起重操作的人员进行资格确认,作业单位对安全措施落实情况进行确认2.对起重吊装机械和吊具进行安全检查确认,确保处于完好状态。

起重机械作业和检验中存在的危险源及预防措施

起重机械作业和检验中存在的危险源及预防措施摘要:起重机械是现代工业生产不可缺少的设备,被广泛地应用于各种物料的起重、运输、装卸、安装等作业中,大大提高了劳动生产率。

由于起重机械结构庞大、机构复杂,而且工作范围较大,故具有较大危险性。

在起重机械作业或检验过程中,需认识到其危险性。

本文对起重机作业和检验过程中可能存在的危险进行探究,并对作业和检验过程中的人身安全提出了预防措施。

1.引言起重机械是以间歇、重复的工作方式,通过起重吊钩或其他吊具起升、下降,或升降与运移物料的机械设备。

起重机械种类繁多,作业环境复杂,所吊运的重物多种多样,并且大多数需要在较大的范围内运行,检验人员在起重机械检验过程中,作业人员在起重机械作业过程中常面临诸多危险因素,时刻威胁着他们的人身安全。

2.起重机械作业和检验中存在的危险源2.1坠落事故坠落事故分两种,一种是吊载、吊具等重物坠落造成的;一种是人员从起重机体等高空处坠落至地面的摔伤事故,也包括工具、零部件等从高空坠落,砸伤地面人员的事故。

起重机械作为应用广泛的机械设备,在搬运物料时,经历上料、运送、卸料及返回原处的过程,工作范围较大,危险因素很多,稍有疏忽就会发生吊载、吊具等重物从空中坠落所造成的人身伤亡和设备损坏的事故。

根据《TSG Q7016-2016 起重机械安装改造重大修理监督检验规则》规定,起重机检验需要进行额定载荷试验、静载荷试验和动载荷试验。

带载试验过程中容易发生脱绳、断绳和脱钩状况,这会导致重物脱落砸伤或者吊装绳索甩伤检验人员。

部分起重机械的检验项目需要登高,比如桥式起重机的大小车轨道项目检验,需要通过爬梯或者作业平台到轨道上方,若起重机突然启动或者遭到其他作业的起重机撞击造成晃动,检验人员容易失稳从高空坠落地面受伤。

在高空起重机上检验测量时,还会因为不小心,使检验仪器设备从起重机机体上滑落,造成砸伤地面人员和及其设备等事故。

2.2电击事故起重机械大部分处在有电的作业环境,电击伤亡也是发生在起重机械检验过程中常见的伤亡事故。

挤压事故现场处置方案

挤压事故现场处置方案当挤压事故发生时,需要立即采取行动进行现场处置。

挤压事故是指人体被重物、机器、车辆等物体压在体表上,造成软组织、硬组织损伤,甚至危及生命的一种事故。

本文将介绍挤压事故现场处置方案,以保护被挤压人员的生命安全。

现场处置步骤1. 立即停止压迫第一步是立即停止压迫,并解救被挤压的人员。

在处理之前,要先判断情况并联系医疗救援团队。

在救援团队到达现场之前,需要立即采取紧急措施,例如将被挤压的人员从压迫下解救出来。

2. 评估伤害程度第二步是评估受伤人员的伤害程度。

评估的目的是确保接下来的处理是安全和有效的。

是否需要进行人工呼吸和心肺复苏,取决于被挤压人员的身体状况和呼吸状态。

3. 保护现场第三步是保护现场,确保现场不会再造成危险。

现场的保护措施包括:•切断电源和其他危险源。

•确保现场的稳定性,防止塌陷或其他灾难性事件。

•隔离现场,防止其他人员接近和打扰。

4. 进行救援第四步是进行救援。

这里要注意救援要合理安排,要遵循先救危重、易救可救、难救按轻重缓急的原则。

急救措施在进行现场处置的同时,也需要考虑急救措施,以保证被挤压人员的生命安全。

以下是一些急救措施:1. 做好人工呼吸和心肺复苏如果被挤压人员有呼吸暂停、心跳停止的状况,需要进行人工呼吸和心肺复苏。

在进行人工呼吸和心肺复苏时,需要对被救助的人员的情况进行评估,以确定具体的救护措施。

2. 控制出血如果受伤人员有出血现象,需要进行止血处理。

使用止血带将伤口上方部位缠绕,将血流断开。

阻止出血的同时,需要注意及时送人到医院进行进一步的救治。

3. 进行复位在挤压骨折的情况下,需要进行复位。

复位是指恢复骨骼的正常位置,使骨骼重新对准。

在进行复位时,需要有专业人员进行,以避免出现二次伤害。

4. 保持体温在等待救援车到达之前,需要帮助被挤压人员保持体温。

如果救援时间很长,被挤压人员可能会出现低温或其他体温异常状况。

结语挤压事故是一种非常危险的事故,需要进行现场处置及时进行救援,以保证被挤压人员的生命安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安全管理起重作业挤压事故的分析与预防于志鹏 陆愈实 何华刚(中国地质大学工程学院 武汉430074)摘 要 分析了起重作业挤压事故的成因,并利用事故树分析方法分析了可能造成起重作业挤压事故的具体因素,对导致起重作业挤压事故重要度进行了排序分析。

最后根据挤压事故原因提出了起重作业挤压事故的预防措施,主要包括起重机管理,人员的管理和培训,环境的管理,规章制度的建立。

关键词 起重作业 挤压 事故树分析法Analysis on Squeezing Accidents of Lifting Operation and the PreventionYU Zhipeng LU Yu shi HE Hua gang(Faculty of Engine ering ,China U nive rsity o f Geosciences W uhan 430074)Abstract The squeezing acci dents of the lifting operation can cause tremendous des troyi ng effects.In this paper the contri buting factors of squeezing acci dents are discussed,the concrete factors resulting in the li fti ng operati on squeezing accidents are anal yz ed by using the faul t tree analysis method and the order of i mportance degree of the basic events is lis ted.Finally so me prevention meas ures are put forward,s uch as lift management,pers onnel management and training,management of working envi ronment and the setup of rules and regulations.Keywords lifting operati on squeezi ng fault tree analysis起重机械是用来对物料做起重、运输、装卸和安装等作业的机械设备,其特点是间歇动作,它在生产中频繁发生,易形成重伤和死亡事故。

据不完全统计,在事故多发的特殊工种作业中,起重作业事故率高,事故后果严重,重伤、死亡人数比例大。

据统计,武汉某机床厂所有的机械事故中,起重伤害造成的事故占15%~25%,而其中造成伤害事故次数较多的是吊物挤压伤害事故,占37.5%,本文结合武汉某机床厂起重作业挤压事故的发生情况,利用事故树分析方法分析起重挤压事故的影响因素及预防措施。

1起重作业挤压事故成因根据人机环境系统工程理论,任何有人参与的工作系统都称为人机环境系统。

在起重作业系统中, 人 是指参与起重作业系统的操作者、管理者、决策者和维护起重作业系统正常运转的人员,以及由他们所引起的行为结果,如组织管理和各种规章制度等; 机 为起重作业系统的各种硬件设施,包括动力系统、起升系统、保护系统等; 环境 是指起重作业系统存在于生产系统这个大环境中,是生产系统这个大系统中的子系统。

人机环境系统的内涵可以用图1表示。

从图1中可以看出,事故的发生是由于人的不安全行为、物的不安全状态和环境的不安全条件直接引起的,是3者共同作用的结果,而发生事故的更深层次原因就是管理失效。

这些因素反映了系统的现象和本质。

起重作业挤压事故的分析就是建立在该模型的基础上,分析引发事故的各因素及其相互关系,为起重作业挤压事故预防奠定基础[1]。

1.1 起重机的不安全状态首先是设计不规范带来的风险,其次是制造缺陷,诸如选材不当、加工质量问题,再次是未经有安装资格的安装队伍安装带来的风险。

大量的问题存在于使用环节。

例如,不及时更换报废零件;当物件不处在起重机工作范围内,却强行起吊,形成起重绳、吊钩与地面不垂直,重物处斜拉状态等。

图1 人机环境系统1.2人的不安全行为人的行为受到生理、心理和综合素质等多种因素的影响,其表现是多种多样的。

操作技能不熟练,缺少必要的安全教育和培训;非司机操作,无证上岗;违章违纪蛮干,不良操作习惯;判断操作失误,指挥信号不明确,起重机司机和起重工配合不协调等。

1.3 环境因素起重作业人员视线受阻或不清,工作环境噪音污染严重,这些会直接影响作业人员的操作意识水平,使失误机会增多。

另外,不良环境还会造成起重机系统功能降低甚至加速零部构件的失效,造成事故隐患。

1.4安全健康管理缺陷安全健康管理包括安全管理体制的建立,安全操作规章56 工业安全与环保Industrial Safety and Environmental Protection2006年第32卷第2期 February 2006制度的建立,安全生产责任制的落实,对起重机设备的管理和检查实施,对人员的安全教育和培训等。

管理上的任何疏忽和不到位,都会给起重安全埋下隐患[2]。

2起重伤害事故的分析为清楚地分析起重作业挤伤事故的成因,本文采用GB6442-86 企业职工伤亡事故调查分析规则 [3]所推荐的事故树分析法(FTA)对成因进行分析。

FTA 是以系统不希望发生的重大或较大事件(顶端事件)作为分析目标,通过层层分析,找出其发生的各种可能的原因。

下面用事故树分析法对某机床厂起重作业挤压伤害事故进行分析,事故树见图2。

图2 起重作业挤压事故树T桥式起重机挤压伤害;A 1吊运失控;A 2吊物旁有人;B 1物体倒塌;B 2吊物摆动;B 3碎断物飞出;B 4运行中失控;X 1吊物未放稳时摘钩;X 2吊物码放超高不稳;X 3吊物撞击其他物体;X 4吊物放置不平;X 5歪拉斜吊;X 6操作不熟练;X 7索具超限使用;X 8吊车进行拉断作业;X 9吊车进行撞击作业;X 10控制失灵;X 11制动失灵;X 12在吊物旁工作;X 13其他人员路过;X 14危险区域内作业;X 15人躲闪不及2.1 事故树计算(1)最小割集:K 1={X 15X 1X 12},K 2={X 15X 1X 13},K 3={X 15X 1X 14},K 4={X 15X 2X 12},K 5={X 15X 2X 13},K 6={X 15X 2X 14},K 7={X 15X 3X 12},K 8={X 15X 3X 13},K 9={X 15X 3X 14},K 10={X 15X 4X 12},K 11={X 15X 4X 13},K 12={X 15X 4X 14},K 13={X 15X 5X 12},K 14={X 15X 5X 13},K 15={X 15X 5X 14},K 16={X 15X 6X 12},K 17={X 15X 6X 13},K 18={X 15X 6X 14},K 19={X 15X 7X 12},K 20={X 15X 7X 13},K 21={X 15X 7X 14},K 22={X 15X 8X 12},K 23={X 15X 8X 13},K 24={X 15X 8X 14},K 25={X 15X 9X 12},K 26={X 15X 9X 13},K 27={X 15X 9X 14},K 28={X 15X 10X 12},K 29={X 15X 10X 13},K 30={X 15X 10X 14},K 31={X 15X 11X 12},K 32={X 15X 11X 13},K 33={X 15X 11X 14}。

(2)最小径集:P 1={X 1X 2X 3X 4X 5X 6X 7X 8X 9X 10X 11},P 2={X 12X 13X 14},P 3={X 15}。

(3)各基本事件的结构重要度:X 15系单元素集,其结构重要度I (15)最大。

I (12)=I (13)=I (14)=1/23-1=1/22,I (1)=I (2)= I (11)=1/211-1=1/210,结构重要度顺序为:I (15)>I(12)=I (13)=I (14)>I (1)=I(2)I (11)2.2定性分析(1)最小割集33组,每组由3个基本事件构成,说明导致事故的途径多,危险大。

(2)最小径集只有3组,1组由11个基本事件构成,说明预防环节多,难度大。

(3)从结构重要度看,X 15(人躲闪不急)是顶上事件发生的关键,X 12、X 13、X 14是较重要的基本事件,其余亦不可忽视。

从以上分析可以看出,人员及时躲闪是减少起重作业挤压事故发生概率的措施,这涉及到起重作业设备,起重作业环境和起重作业管理等诸多方面。

3 起重作业挤伤事故的预防措施根据上述事故树分析结果,起重作业挤压事故预防应从人、机、环境、管理4方面采取措施。

3.1起重机管理(1)起重机安全装置必须齐全、可靠、灵敏,缺少安全装置或安全装置已失效的起重机不得使用,要加强对安全装置的管理,正确使用,精心维护,科学检修。

(2)建立起重机械维护、保养、检查和检验的制度,起重机使用单位应经常检查起重机械,包括年度检查,每月检查和每日检查。

(3)建立起重机械安全技术档案管理制度获取起重机械作业安全信息资料,在进行检查前,需要把起重机械系统分为若干层次,每1层次又分为若干单元。

根据有关的安全规范规定、标准和经验等,把要检查的项目、要点按一定顺序列成表格,作为检查的依据。

根据起重作业事故的对象和目的不同,起重作业检查表可分为起重机电气安全性检查表,起重机工作机构安全检查表等。

3.2人员的管理和培训(1)搞好安全教育,定期对起重工进行培训,增强安全意识和自我保护意识,禁止吊运时操作工在吊物旁工作,他人在吊车下行车。

起重机械的操作人员必须取得 特种作业人员安全技术操作证 方准独立作业。

在作业中,严格遵守 起重机械操作使用规程 和 安全技术规程 ,做到全面观察,正确指挥,准确操作,严禁违章操作、违章指挥。

(2)贯彻 谁用谁管,管用结合,人机相对稳定 的原则,明确每个操作人员的岗位职责,强调 出勤必须上岗,上岗必须定点,定点必须尽职 ,并采取切实措施进行考核、监察。

3.3 起重机械周围环境的管理作业车间应合理采光,不能有阻碍操作人员视线的物体架设和摆放;严禁车间干道堆放杂物。

车间内应合理通风,控制噪音。

3.4建立安全管理规章制度安全管理规章制度包括:司机守则;起重机械安全操作规程;起重机械维护、保养、检查和检验制度。