试模报告表 0

试模报告书样本

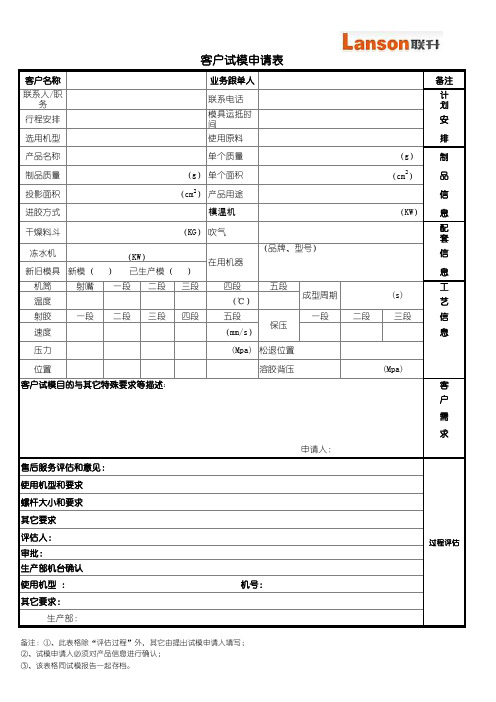

客户名称业务跟单人备注计划行程安排模具运抵时间

安选用机型使用原料排产品名称单个质量制制品质量单个面积品投影面积产品用途

信

进胶方式模温机

息配套冻水机

信

新旧模具息

机筒一段二段三段

四段五段

工温度 (℃)

艺射胶二段

三段

四段

五段

一段

二段

三段

信速度

(mm/s)

息压力

(Mpa)位置

客户需求

(Mpa)

使用机型 : 机号:审批:

②、试模申请人必须对产品信息进行确认;

客户试模申请表

售后服务评估和意见:溶胶背压保压干燥料斗过程评估

使用机型和要求螺杆大小和要求其它要求评估人:生产部机台确认

其它要求:联系人/职

务联系电话射嘴一段

在用机器

(品牌、型号)

生产部:

备注:①、此表格除“评估过程”外,其它由提出试模申请人填写;客户试模目的与其它特殊要求等描述:

申请人:

(KW)

(KG)吹气

松退位置

成型周期 (s) (KW)

新模( ) 已生产模( ) (g) (cm 2)

(g)(cm 2)。

试模报告表格.doc

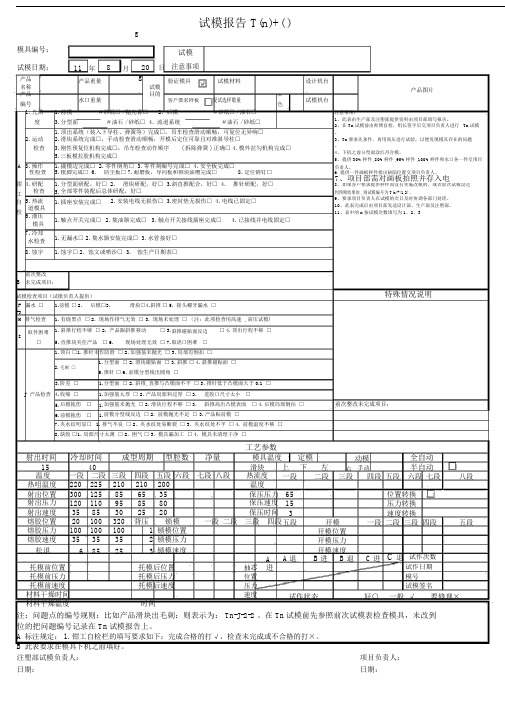

试模报告 T(n)+( )g模具编号:试模试模日期:11 年8月20 日 注意事项产品产品重量g 验证模具试模材料设计机台名称试模产品图片产品目的水口重量复试选样数量颜试模机台编号客户要求样板色1. 光洁1. 前模 #砂纸□ / 抛光膏□2. 后模 #砂纸□ / 油石□注意事项:度 3. 分型面#油石 / 砂纸□ 4. 流道系统#油石 / 砂纸□1、此表由生产部及注塑部提供资料由项目部填写报告。

2、在 Tn 试模前由师傅自检,组长签字后交项目负责人进行 Tn 试模1. 顶出系统(装入下导柱、弹簧等)完成□,吊车检查滑动顺畅,可复位无异响□2. 运动。

2. 滑块系统完成□,手动检查滑动顺畅,开模后定位可靠且对准斜导柱□3、Tn 要求先拿件,再用高压进行试验,以便发现模具存在的问题检查3. 刚性预复位机构完成□;吊车检查动作顺序( 拆除弹簧 ) 正确□ 4. 模外拉勾机构完成□ 。

4、下机之前分型面涂红丹合模。

5. 三板模拉胶机构完成□5、提供 30%样件 ,80%样件 ,95%样件 ,100%样件和水口各一件交项目3. 操作 1. 撬模边完成□ 2. 零件倒角□ 3. 零件刻编号完成□4. 安全板完成□A 负责人。

性检查 5. 模脚完成□ 6. 防尘板□ 7. 耐磨板,导向板和推块油槽完成□ 8. 定位销钉□ 6 提供一件画板样件指出缺陷位置交项目负责人。

钳 4. 研配 1. 分型面研配,好□ 2. 滑块研配,好□ 3. 斜直推配合,好□ 4. 推针研配,好□7、项目部需对画板拍照并存入电8、如果客户要求提供样件而没有实施改模的,或者前次试模没达 工 检查 5. 全部零件装配后总体研配,好□到预期效果的 , 则试模编号为 T(n)+(1,2) 。

5. 热流9、要求项目负责人在试模的次日及时协调各部门处理。

自 1. 插座安装完成□2. 安装电线无损伤□3. 密封垫无损伤□4. 电线已固定□10、此表完成后由项目部发送设计部、生产部及注塑部。

大型工厂试模报告样板

安全

取产品

取流道

模具结构

备注

机械手

全自动

OK/NG

OK/NG

二板/三板

要/否

可/否

制品

重量(g)

产品:流道:合:

取数

x

尺寸(mm)

包装尺寸: L xW xH orØxH

重要尺寸

指定:实物:

试做纪录:产品简图

问题点

处理

工模部

注塑主管

试做人签名

试做日期

样板裁决(圈定)

温度:Co时间:h注意点:

成型机

号:机型:使用锁模力(TON):

射

出

压力(%)

P5:

P4:

P3:

P2:

P1:

背压%

1

2

3

速度(%)

V5:

V4:

V3:

V2:

V1:

转数%

位置mm

5

4

3

2

1

位置mm

时间(sec)

射出:

保压1:

保压2:

冷却:

一周期:

试啤数量:

温度(Co)

料筒

IN:

H1:

H2:

H3:

IN:

模具

裁决人签名

裁决日期

OK□NG□

工程员

钳工

批准

模号:名称:型号:

试模原因:首次□第次修正第次设变试板□其它□

申请日期:试模完成日期:

模具:L(长):W(宽):H(高):V(内):水嘴规格:重量:kg

滑块

(有/无)

附件:

备注:改模需附改模资料

材料

型号:名称:制造商:粉碎料: %

试模报告表

审核:

日期:

顶白

试模报告

HOPE

1段 180

1段

1段

射胶时间/秒

109

2段 温度

3段

180 射胶 2段 185 压力 3段

35 射胶 2段 速度 3段

11

40

时间 冷却时间/秒

新开发

4段 220

4段

4段

40

205#

是否用脱模剂 是 保压压力

保压速度

周期 80%

半自动:□ 全自动:□

胶件重量

毛重 (G)

250G

其它异常及建议

净重 (G)

120G

缩水

困气 披锋

1:半自动无法生产,不成形; 2:手动生产时,需手动按胶加气; 3:严重粘模;

夹水纹ቤተ መጻሕፍቲ ባይዱ

4:手动生产半成品,冷班严重;

此两套吹塑模具吹塑非常困难,如不用手动按胶加气,根本无法吹出,请工

粘模 严重 程师联络模房改善,否则下次依然不能正常试模,注塑无法生产。

气纹/流纹

错位

制表:

模具编号

模具名称

模具尺寸

注塑机型

75#

试模次数

塑料名称 色粉编号

工程师 试模原因 试模机号

是否可使用机械手:

异常描述

模具尺寸是否准确

模具运水

叽咀是否装固定圈

顶针归位

三板模具开模是否 正常

行位是否顺畅

封胶滑块是否合适 偏底 是否有撑头

马模槽/孔是否合适

剪口是否合 理

转水口是否易转

夹口/离隙

顶棍孔是否合适

试模报告样板

零件号 产品工程师

图片描述

问题点描述 问题点

审核:

状态 责任人

严重度 编制日期

措施&现状

序号

措施

1

2

3

结果跟踪

序号 提出日期 计划关闭日期/关闭日期

状 态

1

2

3

批准:

零件名称 试模时间

XX项目试制计划

零件号 试模单位

方案一

客户要求数量 模具收缩率

原材料调试安排

试制数量 数据版本

方案二

方案三

方案四

零件名称 试模时间

序号 1 2 3

XX项目试制计划

零件号 试模单位

原材料厂家

客户要求数量 模具收缩率

试模材料信息

试制数量 数据版本

材料牌号

材料收缩率

备注

样件试制参数信息

序号 1 2 3

参考密度 边梁参考重量 X向整体尺寸

细节尺寸

注塑工艺参数

备注

零件名称 试模时间

序号 1 2 3 4

序号 1 2 3

图片描述

核心参数

状态 责任人

严重度 编制日期

试制相关信息

序号 提出日期 状态 T0

T1

T2

1 2 3

试制结论

会签:

结果跟踪

序号 提出日期 计划关闭日期/关闭日期

状 态

1

2

3

编制:

审核:

批准:

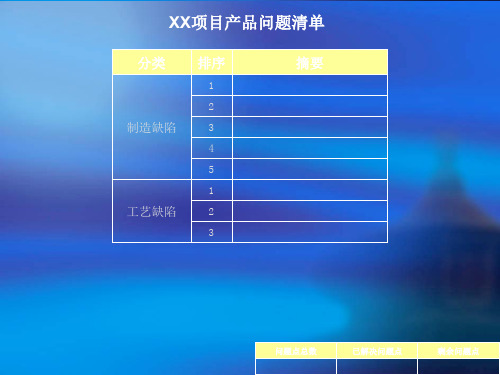

XX项目产品问题清单

项目名称 零件名

图片描述

模具供应商 零件号

试制阶段

问题点描述 序号

1 2 3 4

状态

严重度 问题点

供应商联系人 产品工程师

试模报告表格

J 产品检查 4.收缩 □

1.加强筋太厚 □ 2.产品局部料过厚 □ 3.进胶口尺寸太小 □

5.后模拖伤 □ 1.加强筋未抛光 □ 2.滑块行程不够 □ 3.斜推高出凸模表面 □ 4.后模局部倒扣 □ 前

6.前模拖伤 □ 1.前模分型线反边 □ 2.前模抛光不足 □ 3.产品贴前模 □

次

7.夹水纹明显 □

3.斜推碰贴面反边 □ 4.顶出行程不够 □ 7.取浇口困难 □

1.顶白 □

1.推杆未作防滑 □ 2.加强筋未抛光 □ 3.局部有倒扣 □

2.毛刺 □

1.分型面 □ 2.滑块碰贴面 □ 3.斜推 □ 4.斜推碰贴面 □ 5.推针 □ 6.前模分型线出圆角 □

3.阶差 □

1.分型面 □ 2.斜推,直推与凸模面不平 □ 3.推针低于凸模面大于0.1 □

1.排气不良 □

2.夹水纹处易断裂 □

3.夹水纹处不平 □

4.前模温度不够 □

8.缺胶 □

1.局部尺寸太薄 □ 2.困气 □ 3.模具漏加工 □ 4.模具未清理干净 □

工艺参数

射出时间 15 温度

热咀温度 射出位置 射出压力 射出速度 熔胶位置 熔胶压力 熔胶速度

松退 托模前位置 托模前压力 托模前速度 材料干燥时 材料干燥温

冷却时间 成型周期 型腔数 净量

模具温度 定模

动模

40

滑块 上 下 左 右 手动

一 二段 三段 四段 五段 六段 七段 八段 热流度 一段 二段 三段 四段

220 225 210 210 200

温度

300 125 85 65 35

保压压力 65

120 110 95 85 80

保压速度 15

35 85 30 25 20

试模报告表

射胶时间/秒 11 时间 0 冷却时间/秒 40 周期 80%

新开发 205#

半自动:□

4段

是否用脱模剂

全自动:□

120G

异常描述

模具尺寸是否准确 模具运水 顶针归位 行位是否顺畅 偏底 是否有撑头

其它异常及建议

缩水

叽咀是否装固定圈

三板模具开模是否正常

封胶滑块是否合适 马模槽/孔是否合适

剪口是否合理

1:半自动无法生产,不成形; 2:手动生产时,需手动按胶加气; 披锋 3:严重粘模; 4:手动生产半成品,冷班严重; 夹水纹 此两套吹塑模具吹塑非常困难,如不用手动按胶加气,根本无法吹出,请 粘模 严重 工程师联络模房改善,否则下次依然不能正常试模,注塑无法生产。

困气

气纹/流纹

转水口是否易转 顶棍孔是否合适

试模报告

模具编号 模具名称 模具尺寸 注塑机型 试模次数 是否可使用机械手: 75# 塑料名称 色粉编号 工程师 试模原因 试模机号

HOPE 109

温度

1段 2段 3段

180 180 185 220 是

1段 射胶 2段 压力 3段 4段 保压压力 胶件重量 35

1段 射胶 2段 速度 3段 4段 保压速度

夹口/离隙 顶白

错位

制表:

审核:

日期:

试模报告

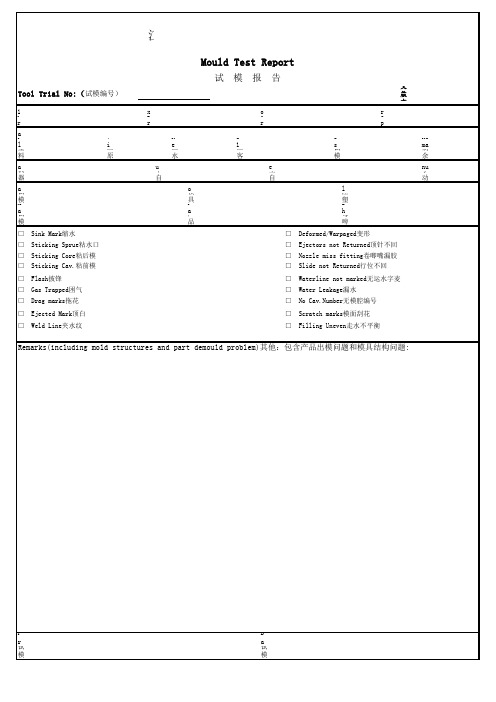

Mould Test Report

试

Tool Trial No:(试模编号)

Client(客户名称): Product Name(产品名称): Export Country(出口国): Drawing No (图纸编号): Mold Code(模具编号): Trial Date(试模日期):

模

报

告

文件编号:WI版 本:A/3 Trial times(试模次数): Operator(操作员):

Basic lnformation基本资料 Plastic Material 塑料材料: Machine Status 机器状态: Material Color: 试模材料颜色: Material Grade: 试模材料型号: □ □ □ □ □ □ □ □ □ Sink Mark缩水 Sticking Sprue粘水口 Sticking Core粘后模 Sticking Cav.粘前模 Flash披锋 Gas Trapped困气 Drag marks拖花 Ejected Mark顶白 Weld Line夹水纹 Virgin □ 原料 Regrind □ 水口料 Automatic 半自动□ No of Cavity: 模具穴数: Part Weight(g): 产品重量(g):

Client′s Material

பைடு நூலகம்

Used

kg

Remains Manual 手动□

kg

□ 客方料 全自动□

试模用量(kg) Semi-automatic Material

剩余料(kg)

Clamping Force Used(Ton): 注塑机吨位(Ton): Shot Weight(g): 每啤重量(g): □ Deformed/Warpaged变形 □ Ejectors not Returned顶针不回 □ Nozzle miss fitting卷唧嘴漏胶 □ Slide not Returned行位不回 □ Waterline not marked无运水字麦 □ Water Leakage漏水 □ No Cav.Number无模腔编号 □ Scratch marks模面刮花 □ Filling Uneven走水不平衡

注塑试模报告

文件编号:XX

客样

新模

试料

修模

设变 试模人员:

模具编号: 机台型号:

产品名称: 使用材料:

客户名称: 颜色:

模穴 周期时间(s)

干燥温度℃ 干燥时间H

试模次数:

水口类型:

三板模

大水口 潜水口

热流道

针阀

进胶点数( ) 生产方式:

半自动 需求人员

保 压

座台

六段 一段 二段 三段

不使用

开模前

储料后

脱 进二

退一 退二

模 脱模方式 多次( )次

停留

熔前冷却s

行程开关

无

保压转换位置mm

熔胶时间s:

顶针行程开关

中子行程开关

冷却时间 (s)

冷却 前 模

冻水

方式 后 模

冻水

行 位 冻水

模具

工程部门填写:

问题点描述

位置 背压

不用 震动

机水 机水 机水

中子进 有

全自动 机械手自动

成型工艺参数(温度 位置 压力 速度 ±10、时间±5)

料筒温度(±10°C) 喷嘴 一段 二段 三段 四段 五段

热流道温度

有 无

一段 二段 三段 四段 五段

注射时间:( )s 压力 速度 位置 时间 背压( )Mpa 压力 速度

一段

一段

注

二段

三段

储 二段 料 三段

四段

松退

射

五段

进一

产品 问题点描述

品质部门填写:

日期:

工模部意见

工模部门填写:

日期:

客户意见

项目/客户填写:

日期:

试模报告表范文

试模报告表范文一、试模基本信息。

产品名称:超酷小玩意(就先这么叫吧,这名字比较符合这产品有趣的灵魂 )模具编号:007(没错,就像那个超级特工一样神秘的编号 )试模日期:[具体日期]试模人员:我和我的小伙伴们(一群为了这个小玩意努力奋斗的热血青年 )二、试模目的。

1. 看看这个新设计的模具能不能顺利把我们脑海里超酷的小玩意完美呈现出来。

就像是厨师想知道新菜谱能不能做出美味佳肴一样,充满期待又有点小紧张呢 。

三、试模设备及材料。

设备:那台超大型号、看起来就很厉害的注塑机(它工作起来嗡嗡响,感觉像个正在发力的大力士 ),还有一些辅助设备,像冷却装置(就像给小玩意降降温的小风扇一样)和脱模装置(关键时刻把小玩意从模具里解救出来的小助手)。

材料:我们选用了一种超有韧性、质感还特别好的塑料原料。

这原料摸起来滑溜溜的,就像在摸一块高级的玉石一样(它可没玉石那么贵 )。

四、试模过程。

1. 准备阶段。

我们像照顾小婴儿一样小心翼翼地把模具安装到注塑机上,拧紧每一个螺丝,确保它稳稳当当的。

这时候就感觉自己像个精密的机械师,每个动作都得精准无比 。

然后把塑料原料按照精确的量加进去,就像给烤箱里加面粉一样,多一点少一点都可能影响最后的成果呢。

2. 注塑过程。

按下启动按钮的那一刻,感觉就像发射火箭一样激动人心。

注塑机开始嗡嗡作响,塑料原料就像被施了魔法一样,缓缓地注入模具里。

这个过程中我们眼睛都不敢眨一下,死死盯着看有没有什么异常情况,就像猫盯着老鼠洞一样专注 。

3. 冷却阶段。

注塑完成后,冷却装置就开始发挥作用啦。

这时候就像是在等蛋糕在烤箱里慢慢烤熟的过程,心里默默祈祷一切顺利。

我们在旁边焦急地走来走去,时不时摸一摸模具,看看温度是不是降下来了。

4. 脱模阶段。

终于到了最关键的脱模时刻啦!当脱模装置轻轻一顶,小玩意从模具里慢慢露出来的时候,我们都屏住了呼吸。

就像拆礼物一样,既兴奋又害怕里面不是自己想要的东西 。

还好,小玩意顺利脱模了,那一刻我们就像打了胜仗的士兵一样欢呼起来 。

试模检验报告

注塑模具试模检验报告单

客户名称: 试模日期: 试模材料: 型腔数: 产品名称: 试模次数:第 颜色: 产品重量: )后模( 克/模 次 产品编号: 注塑机型: 色粉编号: 水口重量: 克 模具编号: 记录人: 烘料时间.温度 成型周期 (h/℃) 秒 表单编号:

模具运水连接情况:前模(

说明:详细注塑工艺,见附件(注塑工艺卡)

)行位(

)(备注:机水、冷水、热水、热油)

说明:详细注塑工艺,见附件(注塑工艺卡) 试模问题点记录: 一、模具的问题: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 重要尺寸检测记录: 尺寸编号 要求尺寸 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 制表: 审核: 实际尺寸 检测结果 尺寸编号 11、 12、 13、 14、 15、 16、 17、 18、 19、 20、 报送: 要求尺寸 实际尺寸 检测结果 二、塑胶件的缺陷: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 三、试模时特别要注意的问题: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、

试模报告表格

1.触点开关完成□ 2.集油器完成□ 3.触点开关接线插座完成□ 4.已接线并电线固定□

1.无漏水□ 2.集水器安装完成□ 3.水管接好□

8.蚀字 1.蚀字□ 2.蚀文或喷沙□ 3.蚀生产日期表□

B

前次整改 未完成项目:

试模检查项目(试模负责人提供)

F -3

漏水

□

1.前模 □ 2.后模 □ 3.滑块 □

注意事项: 1、此表由生产部及注塑部提供资料由项目部填写报告。 2、在Tn试模前由师傅自检,组长签字后交项目负责人进行Tn试模 。 3、Tn要求先拿件,再用高压进行试验,以便发现模具存在的问题 。 4、下机之前分型面涂红丹合模。 5、提供30%样件,80%样件,95%样件,100%样件和水口各一件交项目 负责人。 6、提供一件画板样件指出缺陷位置交项目负责人。 7、项目部需对画板拍照并存入电子档案。 8、如果客户要求提供样件而没有实施改模的,或者前次试模没达 到预期效果的,则试模编号为T(n)+(1,2……)。 9、要求项目负责人在试模的次日及时协调各部门处理。 10、此表完成后由项目部发送设计部、生产部及注塑部。 11、表中的n按试模次数填写为1,2,3……

8.缺胶 □

1.局部尺寸太薄 □ 2.困气 □ 3.模具漏加工 □ 4.模具未清理干净 □

工艺参数

射出时间 冷却时间 成型周期 型腔数 净量

模具温度 定模

动模

全自动

15

40

滑块

温度 一段 二段 三段 四段 五段 六段 七段 八段 热流度

热咀温度 220 225 210 210 200

温度

上 下 左 右 手动

半自动

一段 二段 三段 四段 五段 六段 七段

八段

注塑模具试模报告

试模人:

审核:

审批:

成型机型:

卧式

力式

其它 毛重(g)

产品单重(g)

是否全程参与直至试模顺利,

是

否(试模单位填写)

水口板开模正常 导柱/拉杆齐全

顶出梢顺畅 排气良好

弹簧正常 进胶平衡

油缸及抽芯正常 冷却系统良好

表面气纹/流纹 表面胶砂

表面模痕 表面熔接线

粘前模 变形

粘后模 模仁松动

表面毛边 断水口

试模合格,模具可用可交付

℃ ) ℃ ) 速度

后模油温( 烘料时间( 位置

℃ ) ℃ ) 时间

压力 锁模 锁模 低压 高压 试模次数 第 试模用时 试模用料 开模师傅: 一、试模后模具详情: 水路畅通 水开关正常 二:试模后产品详情: 表面顶白拉白 表面冷胶 尺寸不合格 三、试模结论 表面顶高 表面胶伤 次 H Kg

速度 位置

注塑模具试模记录表

编号: 机号

模具编号

设备品牌/吨位 产品名称 颜色 周期(S) 射胶(S)

填表人 材料名称 色母型号 冷却(S)

填表日期 材料型号 色母比例 参数产能(12H)

穴数

前模运水: 后模运水: 温度 一段 二段

用 用 三段

不用 不用 四段 五段 射 胶

前模油温( 烘料温度( 压力 一次 二次 三次 保 压 一次 二次 压铸 流道重量(g)

试模报告

表單編號:S-FM0718A

东莞阿尔法科技有限公司

报告者:陈林军

客戶

阿波羅

品名

试模报告

料號

版பைடு நூலகம்: A/0 日期:2007.01.29

模具廠

射 出 廠 西蒙

材料

原料編號

色號

干燥時間

模具規格,成品及成形機特性

干燥溫度(℃)

模具編號

模穴數

模具尺寸

機台編號

澆口型式 機台規格

澆道型式 機台廠牌

螺杆直徑 射嘴直徑

螺杆速度 成品總重

料頭重量

溫度設定 設定值 實際值

射嘴

快速

鎖 速度 模 壓力

位置

射五

射膠 及射 膠方

式

速度 壓力 時間

一段 二段 三段 四段 五段 六段 油溫

周期時間

实际射胶时间

低速 低壓 高壓

減速 中速 快速 慢速 開 速度 模 壓力

位置

實際熔膠時間 低壓保護時間

射四 射三 射二 射一 保

保四 保三 保二 保一 冷卻時間

速度 壓 壓力

保壓時間

位置 前松退 加料一 加料二 加料三 后松退 顶

加 速度

时間

溫度(℃) 前模

速度

壓力 位置

方式

連續

模具溫 度

進慢

次数

普通水

后模

壓力

针 進快

延遲

冷冻水

料 位置 背压

试模结果:

后退

延遲

問題描述及修改建議:

油溫 水温

表單編號:S-FM0718A

核准﹕

品管:

制造(注塑):

班次 □白班

□晚班

表單編號:S-FM0718A