超前小导管施工工艺图

超前小导管

超前小导管施工允许偏差应符合下表的规定:

序号

项目

允许偏差

1

方向角

2°

2

孔口距

±50mm

3

孔 深

+50mm 0

检验数量:施工单位每环抽查3根,检验方法:仪器测量、尺量

(6)安全、质量注意事项

1、施工期间,尤其在注浆时,应对支护的工作状态进行检查。当发现支护变形或损坏时,应立即停止注浆,采取措施。

(5)超前小导管质量要求

(1)主控项目

①超前小导管所用的钢管进场检验必须符合本标准的规定。

②超前小导管所用钢管的品种和规格必须符合设计要求。检验数量:施工单位、监理单位全部检查。检验方法:观察,尺量。

③ 超前小导管与支撑结构的连接应符合设计要求。检验数量:施工单位、监理单位全部检查。检验方法:观察。

(3)注浆

①注浆前先喷射混凝土5cm厚封闭掌子面,以防漏浆。

②注浆前先冲洗管内沉积物,由下至上顺序进行。

③小导管安装完成后,应进行压水试验,压力一0.5-1.0Mpa,并根据设计和试验结果确定注浆参数。

④止浆采用球阀止浆,注浆结束标准为:当压力达到设计注浆终压并稳定10-15min,注浆量达到设计注浆量的80%以上时,可结束该孔注浆停止时先停泵再关闭球阀,最后清洗管路。

Φ22mm超前锚杆

拱部

100°

每2.4m施做一环

40cm

3.5m

3

DK122+304

-DK122+379

Ⅴ级复合

Φ42mm

无缝钢管t=3.5mm

拱部

140°

每2.0m施做一环

3根/m

5.0m

4

DK122+379

超前小导管注浆技术交底

超前小导管注浆技术交底作业包括制管、打孔、安管、封面、注浆五道工序。

1、制管:小导管用Φ50mm的无缝钢管,长5.0m,纵向水平搭接不小于1m,环向间距为35cm、40cm。

在洞外加工场按设计长度加工成一端为尖头、一端带丝扣,并带有Φ6~Φ8mm小孔的钢花管,花孔间距10~20cm布置。

2、打孔:首先在开挖轮廓线上按设计要求划出超前小导管的孔位,然后用风钻进行钻孔,钻孔时,向轮廓线外插角为20°,孔位偏差小于10cm,孔深不小于小导管长度。

成孔后,进行检查验收。

3、安管:将洞外制作好的小导管(花管)运到洞内,用风钻顶推打入孔中,将小导管尾部置于钢架腹部,以增加其共同支护能力。

小导管安装后用沾有塑胶泥的麻丝封堵导管外边的孔口空隙及围岩裂隙,并带好丝扣保护帽。

4、封面:注浆前,先对开挖面及洞壁5m范围内用喷砼封闭5~10cm厚。

以防注浆时漏浆。

小导管注浆工艺流程图见图。

图小导管注浆工艺流程图5、注浆:注浆材料根据设计要求有水泥砂浆或水泥-水玻璃双液浆两种,水泥浆液水灰比:W/C=0.6〜1.0;水玻璃双液浆配合比可现场试验确定,并满足以下要求:浆液的流动性好,易注入围岩,固结后收缩小,具有良好的粘结力和较高的早期强度,结石体透水性低,抗渗性能好等。

一般情况下采取水泥砂浆注浆,遇渗水较多或围岩裂隙较多的情况可采取水泥-水玻璃双液浆注浆。

注浆压力为0.5~1Mpa,在孔口设置止浆塞,注浆时先注无水孔,后注有水孔,注浆顺序由拱脚向拱顶逐管注浆,如遇窜浆或跑浆,则间隔一孔或几孔注浆。

注浆后至开挖前的时间间隔,视浆液种类宜为4~8h。

开挖时应保留1.5~2.0m 的止浆墙,防止下一次注浆时孔口跑浆。

注浆过程中设专人做好记录。

注浆结束后检查其效果,不合格者补注浆。

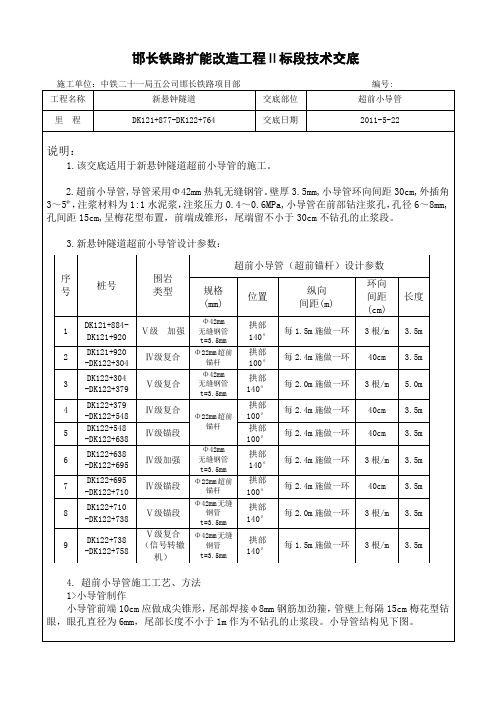

表5超前小导管施工工艺流程框图

表5-19 超前小导管施工工艺框图

超前小导管施工工艺要点说明

超前小导管采用φ42小钢管预注浆超前支护,施工时采用YT-28凿岩机钻孔,小导管采用热轧无缝钢管,注浆花管的外露端支撑于开挖面生的钢拱架上,与钢拱架共同组成预支护体系。

采用水泥浆液注浆,其工艺流程同超前长管棚施工工艺流程基本相同。

一、施工方法

采用现场加工小钢管,喷射混凝土封闭岩面,用凿岩机钻孔或凿岩机直接将小钢管打入岩层后压注水泥浆,有水地段建议压注水泥——水玻璃双液浆。

二、施工参数

1、选壁厚为4mm的φ42无缝钢管,管长2.7m。

2、钢管沿隧道开挖轮廓线布置,外插角5°纵向两排小钢管搭接长度不小于100cm。

3、单液注浆:水泥浆水灰比为0.5-1.0,浆液由稀至浓逐级变换。

4、双液注浆:水泥浆水灰比为(0.5-1.25): 1.0,水玻璃模数2.4-2.8,浓度30-45波美度,水泥浆、水玻璃体积比1:(0.3-1.0),调整浆液配合比或加入磷酸氢二钠的方法调节初凝时间。

5、注浆压力0.5-1.0Mpa。

三、注浆注意事项:

1、发生串浆现象时,采用隔孔注浆或多台泵同时注浆。

2、单液注水泥浆压力突然升高,可能发生堵管,停要检查。

3、水泥与水玻璃双液注浆压力突然升高,则关停水玻璃泵,进行单液注浆或注清水,待泵压正常时,再进行双液注浆。

4、水泥浆单液或水泥与水玻璃注浆量很大,压力长时间不升高,则应调整浆液浓度及配合比,缩短凝胶时间,进行小泵量低压力注浆或间隙式注浆,使浆液在裂隙中有相对停留时间,以便凝胶,但停留时间不能超过混合浆的凝胶时间。

超前小导管预注浆施工工艺方法

超前小导管预注浆施工工艺方法

1)小导管制作

小导管采用φ42mm的钢管制成,沿杆体每20cm钻前φ8mm孔,四周梅花型布置出浆孔,端封闭并制成尖状,以便顺利插入已钻好的导管孔内,当围岩松软时,用锤击直接打入。

2)注浆材料

双浆液:水灰比:0.8:1~1:1,水玻璃浓度35Be',水泥浆与水玻璃体积比为1:0.6~1:1,在施工中,根据地质情况现场试验调整参数。

3)小导管安设步骤

用风钻开孔,开孔直径为42~50mm,并用吹管将砂石吹出。

用带冲击的风钻将小导管顶入孔中,也可直接用锤击插入钢管。

用塑胶泥(35Be'水玻璃拌合MC型超细水泥或R42.5水泥即可)封堵导管周围及孔口,工作面上的裂缝也同时封堵。

导管外露20cm,以安装注浆管路。

4)注浆施工时注意事项

注浆口最高压力严格控制在0.5MPa以内,以防压裂工作面。

控制进浆速度,一般每根导管双液总进量控制在30L/min以内。

每根导管内注浆量由计算确定,若压力上升,流量减少,虽然注浆量未达到计算值,但孔口压力已达到0.5MPa也应结束注浆。

超前支护管棚施工图解

Print to PDF without this message by purchasing novaPDF (/)

管棚支护主要特点 管棚主要适用于围岩压力来得快、来得大,用于对围岩变形及地表下沉有 较严格限制要求的软弱破碎围岩隧道工程中。如土砂魇地层、强膨胀性地 层、强流变性地层、裂隙发育的岩体、断层破碎带、浅埋有显著偏压等围 岩的隧道中。此外,在一般无胶结的土及砂质围岩中,可采用插板封闭较 为有效;在地下水较多时,则可利用钢管注浆堵水和加固围岩。 管棚的配置、形状、施工范围、管棚间隔及断面等应根据地质条件、周边 环境、隧道开挖断面、埋深以及开挖方法等因素来决定。 短管棚(长度小于10m的小钢管)一次超前量小,基本上与开挖作业交替 进行,占用循环时间较大,但钻孔安装或顶入安装较容易。 长管棚(长度为10~45m,直径较粗的钢管)一次超前量大,单次钻孔或 打入长钢管的作业时间较长,但减少了安装钢管的次数,减少了与开挖作 业之间的干扰。 钻孔时如出现卡钻或塌孔,应注浆后再钻,有些土质地层则可直接将钢管 顶入。

8.套拱送管棚施工

Print to PDF without this message by purchasing novaPDF (/)

9.管棚注浆后封孔

Print to PDF without this message by purchasing novaPDF (/)

2.绑扎套拱钢筋网

Print to PDF without this message by purchasing novaPDF (/)

3.套拱底模安装

Print to PDF without this message by purchasing novaPDF (/)

6.套拱拆模后施钻管棚孔

超前小导管施工工艺

超前小导管施工工艺为确保开挖的稳定,在开挖Ⅱ类围岩时进行超前小导管注浆加固。

(1)小导管采用Φ50mm,L=4。

5m,壁厚4mm的无缝钢管,一端封闭并制成尖状,以便顺利插入已钻好的导管孔内,当围岩松软时直接打入,小导管尾端采用Φ8mm钢筋焊一圈加强箍,防止施工时导管尾端变形。

小导管沿拱部环向布置间距30cm,搭接长度≥1。

0米,小导管形状见下图:(2)注浆材料采用水泥浆,水灰比1:1,施工时现场试验调整参数。

(3)注浆工艺①小导管安设采用引孔打入法,安设步骤如下:A、用FS电钻开孔,开孔直径为60mm,并用吹管将砂石吹出(风压0。

5~0。

6Mpa),钻孔深度为5m。

B、用带冲击的YT—28风钻将小导管顶入孔中,然后检查管内有无充填物,如有充填物,用吹管吹出或掏勾勾出,也可直接用锤击插入钢管。

C、用塑胶泥(35Be水玻璃拌合525#水泥即可)封堵导管周围及孔口。

D、严格按设计要求打入导管,管端外露20cm,以便安装注浆管路.②注浆浆液配制及搅拌:A、水泥浆搅拌在拌合机内进行,根据拌合机容量大小,严格按要求投料,水泥浆浓度根据地层情况和凝胶时间要求而定,一般控制在0.8:1~1.5:1.B、搅拌水泥浆的投料顺序为:在加水的同时将缓凝剂一并加入并搅拌,待水量加够后继续搅拌1min,最后将水泥投入并搅拌3min。

C、缓凝剂掺量根据所需凝胶时间而定,一般控制在水泥用量的2%~3%。

(4)施工注意事项①注浆口最大压力≤2。

5Mpa,以防压裂工作面。

②进浆速度不能过快,一般控制每根导管总进量≤30L/min。

③导管注浆采用不定量注浆,孔口压力达到2。

5Mpa时结束注浆.④注浆结束后及时清洗泵、阀门和管路,保证机具完好,管路畅通。

小导管注浆施工工艺流程见下图:(5)在Ⅱ类围岩浅埋地段,需用双浆液,其注浆施工工艺同超前长管棚施工工艺。

3)超前锚杆施工工艺(1)锚杆采用Φ25中空式锚杆,梅花形布置,间距1。

0m×1.0m。

超前小导管注浆施工工艺

施工过程中,当接近断层破碎带、富水倾斜岩层及节理发育地段时,根据岩体的强度及完整程度、涌水压力和涌水量,选择采用掌子面周边浅孔超前小导管注浆、深孔全封闭固结止水注浆(即帷幕堵水注浆)及其它处理措施,同时及时将技术方案措施报告上报监理工程师和设计等,并邀请有关专家到现场进行会诊,确定最合理的、有效的处理措施。

(1)施工掌子面周边浅孔超前小导管预注浆

在隧洞开挖面周边采用浅孔预注浆固结围岩,形成一定厚度的半封闭截水圈,使开挖后的围岩有一定的自稳时间,以满足压力管道施工的要求。

小导管注浆工艺流程图(框图08)

②

a

b

15°。

c

d 6~

8mm,。

e

f

孔

g

h 注浆顺序:先注无水孔,后注有水孔,从拱顶顺序向下,如遇窜浆或跑浆,

则间隔一孔或几孔注浆。

i 注浆与开挖的关系:注浆结束后,待4~8h方可开挖。

每次注浆,开挖3

个循环,每循环进尺0.8m,预留1.0m作为止浆岩盘。

开挖采用“短进尺、弱爆

破”。

其开挖工艺流程如下框图所示:

小导管注浆开挖工艺流程图(框图09)

应停。

超前小导管施工工艺工法

超前小导管施工工艺工法1 前言1.1 工艺工法概况超前小导管施工是伴随新奥法施工发展起来的一种超前预支护的施工方法,是隧道及地下工程主要的超前支护手段之一。

沿隧道开挖轮廓线外一定距离,以一定的外插角向开挖工作面前方打设直径38~50mm的带注浆孔的钢管,长度一般为3.5~5.0m,并进行注浆,填充和固结岩体及土石的空隙,形成一定厚度的固结体。

1.2 工艺原理在隧道开挖前,将小导管沿开挖轮廓线打入掘进前方稳定的岩层内,末端支承在隧道拱部的钢架上,并对小导管进行注浆,增加小导管的刚度和固结前方松散围岩,使其起到支护掘进进尺范围内拱部上方的围岩,有效地约束围岩在(爆破)开挖后的一定时间内不发生松驰坍塌。

超前小导管的作用主要为:1.2.1 改良工作面前方的围岩结构,在开挖面以外形成厚度为0.5~1.0m的加固圈。

1.2.2 超前小导管与钢架、固结的地层共同作用形成超前支护结构,从而保证开挖工作面的稳定,防止开挖工作面松弛、坍塌。

2 工艺工法特点2.1超前小导管配合型钢钢架使用,可应用于隧道Ⅳ、Ⅴ、Ⅵ级围岩拱部超前注浆预支护,小导管长度一般为3.5~5.0m,按照隧道的开挖进尺,隧道每开挖循环施工一次或两个开挖循环施工一次。

2.2超前小导管应沿隧道拱部轮廓线按照设计间距均匀布设,可以有效的改善开挖工作面前方的地质条件和自稳能力,但其整体稳定性没有管棚支护好,但施工机具设备简单,施工操作方便。

2.3小导管的外插角根据小导管的长度和钢架的间距调整,定位较准确,一次施工长度短,孔的角度偏差小,孔底外插值小,开挖后小导管起棚架作业,下部超挖部分较少,有利于隧道施工。

2.4根据隧道围岩变化情况,不用扩大隧道断面就可随时施工,采用人工风动凿岩机施工,不需要专用设备,钻孔和安装施做灵活方便。

3 适用范围3.1超前小导管适用于自稳时间短的软弱破碎围岩、浅埋段、洞口偏压段、砂层段、砂卵石段、断层破碎带等地段的超前预支护,主要应用于隧道Ⅳ、Ⅴ、Ⅵ级围岩拱部超前注浆预支护。

超前小导管的施工方案

超前小导管施工方案超前小导管管径选用φ42*3.5mm的热轧无缝钢管,长3.5m,外插角10°~15°,管壁每隔25cm交错钻眼,孔口100cm段不钻孔,眼孔直径6mm,采用水泥砂浆或水泥水玻璃浆液灌注,导管环向间距40mm,纵向2.0m一环。

1、超前小导管基本施工方法如下:⑴掌子面封闭:掌子面用C25喷射混凝土封闭。

⑵钻孔、插小导管:进行孔位测量放样,孔位测量做到位置准确,钻孔按放样进行,并设方向架控制钻孔方位,使孔位外插角度符合设计要求。

人工手持风枪一次钻孔完成。

⑶清孔:用高压风、水清洗,吹冲干净孔内砂尘及积水,所有钻孔完成均进行检验。

⑷装入钢管:用风镐将钢管推送入孔。

⑸注浆:注浆顺序由下向上进行,浆液用拌合机搅拌。

注浆浆液以水泥单液浆,其水灰比1∶1,注浆压力为0.5~1.5MPa,水泥标号525号普通硅酸盐水泥。

施工中根据现场试验确定合理的注浆参数。

2、超前小导管施工方法及施工工艺对于小或少水、充填物为块石、碎石、碎屑类松散体,则采用小导管注浆;在采用以上超前注浆和长管棚注浆加固地层的效果欠佳段采用小导管注浆补救。

永定一号隧道Ⅴ级围岩段采用φ42mm小导管超前支护,配合钢架使用,每2榀钢架打一环,环向间距40cm,每根长3.5m,纵向每2 m 设置一环;Ⅴ级围岩双车道每环23根,单车道每环17根,沿隧道开挖轮廓线环向布置并向外倾斜,其倾斜角一般为10~15度左右;注浆压力为0.5~1.0MPa ,纵向前后相邻排导管搭接水平投影长度不小于1.0m ;注浆导管环向间距a=0.4m 。

导管钻φ6mm 注浆孔,间距25cm ,呈梅花形布置,前端加工成锥形,尾部长度不小于100cm 作为不钻孔的止浆段。

超前小导管施工工艺框图见下图准备工作机具准备及检修制作小导管封闭工作面安设小导管钻孔联结管路及密封孔口压水检查达到要求?注浆压力流量达到要求?结束拌浆否否是是超前小导管施工工艺框图为充分发挥机械效能,加快注浆进度,在小导管前安设分浆器,一次可注入3~5根小导管。

隧道工程超前小导管预注浆施工要点

■施工流程

■熟悉设计图纸,由测量队准确地进行开挖轮廓放线。 ■制作小导管(以一振区间为例) 小导管采用外径φ42mm,壁厚3.5mm的热轧无缝钢管,钢管前端作成 尖锥状,尾部焊接φ6加劲箍,以防打设小导管时端部开裂,影响注浆管联 接,尾部长度100cm,作为不钻孔的止浆段。管壁四周钻四排φ10mm孔 ,孔间距15㎝,呈梅花型布置,小导管大样如下图:

工艺特点说明

■形成了管棚与固结联合的超前支护体系,提高岩体自身的稳定性,抑 制围岩松弛变形,增强了施工的安全性。 ■加固效果稳妥可靠,注浆质量易于控制。 ■采用超前支护手段,通过调整凝固时间,可大大缩短暗挖工序时间。 ■采用常用小型机械施作,无需配备专用设备,工艺操作简便,一般工 地都可掌握。

小导管注浆支护的一般参数:

■小导管超前注浆基本原理 ◆施工设置示意图

在工作面周边按一定角度将小导管 打(钻、压)入地层中,借助注浆 泵的压力,使浆液通过小导管渗透 ,扩散到地层孔隙或裂隙中,以改 善土体物理力学性能,这样既可止 水、又可在工作面周围成一个承载 壳——地层自承拱,同时管体又可 起到超前锚杆的作用,从而达到增 加土体的自稳时间、提高开挖面地 层自稳能力、限制地层松弛变形的 目的。

钢管直径30-50mm 钢管长 3-5m,钢管钻设注浆孔间距为 100-150 mm,钢 管沿拱的环向布置间距为 300 - 500 mm。钢管沿拱的环向外插角为 5°一 15° ,小导管是受力杆件,因此两排小导管在纵向应有一定搭接长度,钢管 沿隧道纵向的搭接长度一般不小于1m。注浆材料:一般采用水泥砂浆(水 灰比0.5~1);当围岩破碎,岩体止浆效果不好时,可采用水泥-水玻璃双液 浆。

小导管超前注浆固结原理可归纳为以下两种:

■渗入性注浆:对于具有一定孔隙或裂隙受扰动或破坏的围岩,在注浆 压力作用下,浆液克服流动的各种阻力,渗入围岩的孔隙或裂隙中,达 到地层加固的目的。 ■劈裂、压密注浆:对于致密的土质地层,在较高的浆液压力作用下, 裂隙被挤开,使浆液得以渗入,形成脉状水泥浆脉,浆液在围岩分布形 成以钢管为主干的树枝,凝固后的浆液挟持、网罩被压密的土体,起到 固结作用。

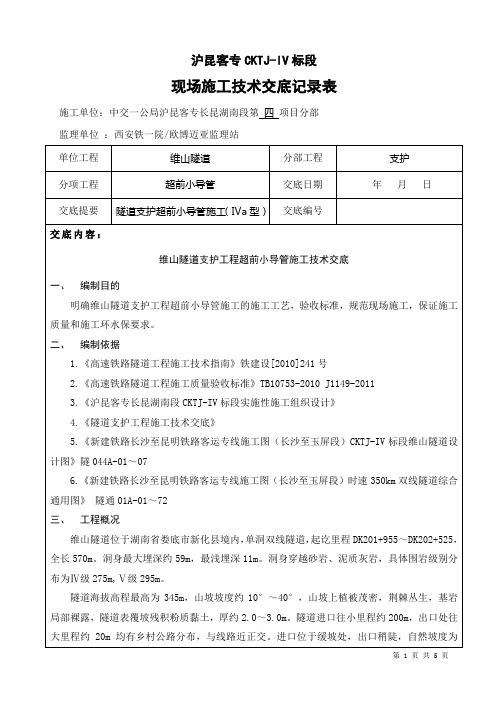

超前小导管施工

CKTJ沪昆客专 CKTJ-IV 标段

现场施工技术交底记录表 现场施工技术交底记录表 施工技术交底

施工单位:中交一公局沪昆客专长昆湖南段第 四 项目分部 监理单位 :西安铁一院/欧博迈亚监理站 单位工程 分项工程 交底提要 交底内容: 维山隧道支护工程超前小导管施工技术交底 一、 编制目的 明确维山隧道支护工程超前小导管施工的施工工艺,验收标准,规范现场施工,保证施工 质量和施工环水保要求。 二、 编制依据 1.《高速铁路隧道工程施工技术指南》铁建设[2010]241 号 2.《高速铁路隧道工程施工质量验收标准》TB10753-2010 J1149-2011 3.《沪昆客专长昆湖南段 CKTJ-IV 标段实施性施工组织设计》 4.《隧道支护工程施工技术交底》 5.《新建铁路长沙至昆明铁路客运专线施工图(长沙至玉屏段)CKTJ-IV 标段维山隧道设 计图》隧 044A-01~07 6.《新建铁路长沙至昆明铁路客运专线施工图(长沙至玉屏段)时速 350km 双线隧道综合 通用图》 隧通 01A-01~72 三、 工程概况 维山隧道位于湖南省娄底市新化县境内, 单洞双线隧道, 起讫里程 DK201+955~DK202+525, 全长 570m。洞身最大埋深约 59m,最浅埋深 11m。洞身穿越砂岩、泥质灰岩,具体围岩级别分 布为Ⅳ级 275m,Ⅴ级 295m。 隧道海拔高程最高为 345m,山坡坡度约 10°~40°,山坡上植被茂密,荆棘丛生,基岩 局部裸露,隧道表覆坡残积粉质黏土,厚约 2.0~3.0m。隧道进口往小里程约 200m,出口处往 大里程约 20m 均有乡村公路分布,与线路近正交。进口位于缓坡处,出口稍陡,自然坡度为 20°~40°,无不良地质现象,自然条件良好。

超前小导管

技 术 交 底 记 录

表C2-1

编 号

工程名称 地铁9号线工程 东钓鱼台站 交底日期 2010年09月25日

施工单位 北京城建集团有限责任公司 北京地铁九号线六标项目经理部

分项工程名称

超前小导管

交底提要 1、4号出入口及疏散通道暗挖超前小导管施工

交底内容:

审核人

交底人

接受交底人

1 适用范围

适用于1、4号出入口及疏散通道暗挖超前小导管施工。

2 施工准备

2.1 材料

1、钢管:其品种、级别、规格和质量应符合设计要求,本工程采用φ32x3.25mm 钢管。

2、钢筋:其品种、级别、规格和质量应符合设计要求。

3、水泥-水玻璃双浆液:其品种、级别、规格和质量应符合设计要求,本工程采用1:1水泥-水玻璃双浆液。

2.2 机具设备

1、机械:电钻、风钻、注浆泵、分浆器、强制式搅拌机等

2、工具:吹管、掏勾、高压胶管、普通胶管等。

3 施工工法

3.1 小导管制作

小导管注浆为水泥-水玻璃双液浆,本工程由于地质情况较复杂,在一般土层小导管采用φ32mm ,L=2.0m ,壁厚3.25mm 的普通焊接钢管,每榀格栅打设一次,纵向搭接长度1.0m ,环向间距均为300mm ,小导管沿拱部环向布置。

小导管尾端600mm 长处一端封闭并制成锥状,以便减小打入的阻力。

采用φ6钢筋焊一圈加强箍,防止施工时导管尾端变形。

在管壁钻孔间距为150mm ,孔径为8mm 的花眼,梅花状布置,见图3-1。

图3-1 小导管构造图。

超前小导管施工工艺

超前小导管施工工艺一工艺概述客运专线隧道采用超前支护方式对不良地质进行预加固。

对隧道自稳时间小于完成支护所需时间的地段进行超前支护。

对于隧道洞身V级围岩段一般采用小导管支护施工工艺进行超前支护。

对于隧道不良地质地段可适用于小导管支护施工工艺进行超前支护进行预加固。

一般情况下隧道洞身V级围岩地段可采用小导管超前支护。

二作业内容1小导管加工2 钻孔3 运输和安装4 注浆。

三施工准备1施工前必须根据施工图标示的工程及水文地质资料进行研究。

2根据工程进展情况,提前加工好小导管,并合理储放。

3根据现场的地质条件进行试验确定注浆液的各种参数,来指导现场施工。

4检查机具设备和风、水、电等管线路,并试运转,确保各项作业正常进行。

5小导管材料准备:按照设计规格采购钢管,并在加工场加工成型。

6注浆设备进场调试到位,并进行注浆工艺性试验,取得注浆参数。

7、水泥:普通32.5 水泥,砂子:中砂。

四工艺及质量控制流程小导管施工工艺及质量控制流程见下图:小导管施工工艺及质量控制流程框图五工艺步序说明1 按施工图小导管布设要求,测量放样小导管布设轮廓线,沿轮廓线在开挖面上准确画出本循环需要设的小导管孔位。

2钻孔移动多功能作业台架就位,采用气腿式凿岩机进行钻孔,用人工或凿岩机将小导管顶入,钢管尾端外露足够长度,超前小导管外插角严格按施工图要求施做,尾部与钢架焊接在一起。

超前小导管与线路中线方向大致平行。

孔位钻设偏差不超过5cm孔眼长大于小导管长。

3钢管加工及施工将小导管前端加工成尖锥状,尾部焊①6加肋筋。

除尾部1m外,管壁四周钻注浆孔。

4钢管插入及孔口密封处理,在小导管尾部安装止浆阀。

5钢管由专用顶头顶进,顶进钻孔长度玄90^管长。

钢管尾端除焊上挡圈外,再用胶泥麻筋缠箍成楔形,以便钢管顶进孔内后其外壁与岩壁间隙堵塞严密。

钢管尾端外露足够长度,并与钢支撑焊接在一起。

钢管顶进时,注意保护管口不受损变形,以便与注浆管路连接。

注浆前导管孔口先检查是否达到密封标准,以防漏浆。

隧道施工中超前小导管与管棚的区别

隧道施工中,超前小导管与管棚的区别是什么?

超前小导管的处理范围一般也就6米左右,小导管为壁厚5mm的钢管,直径一般为42mm。

是通过小导管浆将掌子面前方的较为破碎的围岩进行固结的一种方法,使围岩形成一个整体后再进行下一步工序。

而管棚是在进洞口的地质条件非常差(如:沙土、破碎严重的岩石、黄土等)的情况下使用,一般长度就20-30米左右,管棚为壁厚3.5mm的钢管,直径一般为108mm。

当然洞内地质条件非常差的时候也可以用管棚(如:洞内遇到冒顶现象造成的沿洞轴线长度较大,放量较大)。

图1 安装套拱中导向管

图2 绑扎套拱钢筋网

图3 套拱底模安装

图4 套拱堵头模板安装

图5 套拱模板加固及泵管安装

图6 套拱拆模后施钻管棚孔

图7 套拱施钻管棚孔

图8 套拱送管棚施工

图9 管棚注浆后封孔

图10 套拱施作完成

图11 钢拱架、小导管、钢筋网标准施工

图12 每间隔一个钢格栅或一个钢拱架安装小导管,及小导管布置范围

图13 每间隔一个钢格栅或一个钢拱架安装小导管,及小导管布置范围

THANKS !!!

致力为企业和个人提供合同协议,策划案计划书,学习课件等等

打造全网一站式需求

欢迎您的下载,资料仅供参考。

隧道施工中超前小导管与管棚的区别

隧道施工中,超前小导管与管棚的区别是什么?

超前小导管的处理范围一般也就6米左右,小导管为壁厚5mm的钢管,直径一般为42mm。

是通过小导管浆将掌子面前方的较为破碎的围岩进行固结的一种方法,使围岩形成一个整体后再进行下一步工序。

而管棚是在进洞口的地质条件非常差(如:沙土、破碎严重的岩石、黄土等)的情况下使用,一般长度就20-30米左右,管棚为壁厚3.5mm的钢管,直径一般为108mm。

当然洞内地质条件非常差的时候也可以用管棚(如:洞内遇到冒顶现象造成的沿洞轴线长度较大,放量较大)。

图1 安装套拱中导向管

图2 绑扎套拱钢筋网

图3 套拱底模安装

图4 套拱堵头模板安装

图5 套拱模板加固及泵管安装

图6 套拱拆模后施钻管棚孔

图7 套拱施钻管棚孔

图8 套拱送管棚施工

图9 管棚注浆后封孔

图10 套拱施作完成

图11 钢拱架、小导管、钢筋网标准施工

图12 每间隔一个钢格栅或一个钢拱架安装小导管,及小导管布置范围

图13 每间隔一个钢格栅或一个钢拱架安装小导管,及小导管布置范围。