照相机前盖模具详细设计步骤

数码相机外壳注射模具设计

基于CAD/CAM/CAE 的数码相机外壳注射模具设计匡威华,陈丽斯,咸朕易,陈耀辉(中国广东工业大学材料与能源学院,广州510006)摘要:本文介绍了数码相机外壳采用Moldflow进行注射成型分析,通过有限元分析模型使工程师作出科学的判断,然后数控加工采用UG NX加工制造成型。

关键词:注射过程;数值模拟;模具设计;数控加工1•介绍说明注射成型工艺,作为先进制造技术的重要组成部分,已成为一个受欢迎的塑料成型工艺。

数码相机外壳传统的制造方法是通过注射成型,工艺参数主要依靠设计者的经验。

但是,在现代工业的竞争下促使制造商缩短开发周期和降低调试成本。

在塑件被制造出来之前数值模拟的注入过程给工程师提供科学的工具使他们来验证设计的不足。

有限元模型可以模拟型腔充满阶段的注射成型工艺和预测热塑性塑料熔体的流动机制,确保了零件的高效生产和准确性。

借助数值模拟, 多次重复模拟可以很大程度上缩短开发周期。

在过去的十年里,计算机数值模拟方法的发展已经取得了很大的进步,这使注射工艺的有限元分析(FEA )越来越高效和方便使用,为了匹配一些特定的参数许 多不同的软件被开发用于分析注射过程中。

Moldflow 软件是世界领先的注塑工艺在深模拟产品。

它能准确的反应塑件制品 在成型过程中的充填过程、体积收缩、熔接痕、冷却效果及变形等条件。

通过仿 真设置和结果阐明来展示壁厚、 浇口位置、材料、几何形状变化如何影响可制造 性。

2. 有限元分析模型Moldflow 可以由CA 软件导入一个CA 模型,包括中腔模型、线框、曲面模型。

在本文中,数码相机外壳如下图所示。

图 1通过UG N 实现,将它导入Moldflow 模型导入后一个新的分析是由前处理创建的。

为了容易控制模型,不同模型的 实体被分成不同的层次。

数码相机外壳是网状的融合网,要确保融合网的标准化。

由于一些缺陷设计师必须检查融合网, 如高纵比和重叠元素,在以后的分析中可 能会出现问题。

基于ProE的相机外壳模具设计说明

基于Pro/E的相机外壳模具设计作者姓名专业材料成型与控制工程指导教师专业技术职务目录摘要1第一章绪论21.1国外模具发展现状21.1.1国发展现状21.2研究容、研究目的与意义51.2.1研究容51.2.2研究目的与意义5第二章相机外壳的结构特征和成型工艺分析6 2.1塑件结构分析62.2塑件的注塑成型工艺性分析62.2.1模型的质量属性72.2.2厚度分析72.2.3拔模斜度分析72.2.4流动模拟分析8第三章浇注系统设计93.1浇注系统设计原则93.1.1普通流道的组成与作用93.1.2普通流道浇注系统设计93.2流道与浇口设计103.2.1主流道设计103.2.2浇口设计11第四章成型零部件设计12 4.1分型面的设计124.1.1分型面设计原则134.1.2凹模和凸模设计144.1.2.1凹模和凸模144.1.2.2凹模和凸模结构设计14第五章注塑机的选择15 5.1塑件体积计算165.2注射机型号的选择165.3注射机参数校核16第六章排气系统的设计18第七章温度调节系统设计18第八章合模导向结构设计19 8.1 导向机构的作用208.1.1定位作用208.1.2导向作用208.1.3承受一定的侧向压力208.2定位机构的功用208.3导向结构的总体设计208.4导柱的设计218.5导套的设计218.6导柱与导套的配合218.7碰锁的设计22第九章脱模机构设计229.1顶杆的选取239.2脱模机构的确定23第十章模具总装配设计与开模仿真24 10.1模架的选择2410.2模具装配图2510.3零件图2510.4模具开模仿真27总结28参考文献29致31摘要本课题主要是针对相机外壳,利用Pro/E软件与其注塑模设计专家系统设计一套注塑模具。

本课题介绍了模具国外发展现状,而且从相机外壳模具情况出发,进行塑件成型工艺分析,模具的成型零部件、浇注系统、温度调节系统、合模导向结构、脱模结构等设计,并进行了模架的选择、注塑机的选择、模具开模仿真。

【开题报告】照相机前外壳工艺方案设计及模具设计

开题报告机械设计制造及其自动化照相机前外壳工艺方案设计及模具设计一、综述本课题的发展现状,说明选题的依据和意义●本课题的发展现状现代照相机比较复杂,具有镜头、光圈、快门、测距、取景、测光、输片、计数自拍等系统,是一种结合光学、精密机械、电子技术和化学等技术的复杂产品。

在上世纪中叶,照相机的性能逐步提高和完善,光学式取景器、测距器、自拍技术等被广泛采用,机械快门的调节范围不断扩大。

相机制造业开始大批量生产实用型照相机,各国相机制造厂也纷纷仿制莱卡型和罗莱弗莱克斯型较先进的照相机。

上世纪后叶,光学科学理论进入了光学器件的设计领域,出现了成像质量高、色彩还原好、大孔径、低畸变的摄影镜头。

同时,镜头向系列化发展,从焦距几毫米的鱼眼镜头到焦距长达2米的超摄远镜头,并有了透视调整、变焦微距、夜视等摄影镜头。

电子技术也逐渐深入到照相机内部,多种测光、高精度的电子镜间快门、电子焦平面快门以及易于控制的微电脑自拍机等都纷纷出现。

新型相机伴随着高科技的发展不断问世,从而为摄影艺术的创作提供了十分精良的设备。

在新世纪,如今出现了先进的电子照相机,其特点是把电子技术应用于照相机中,如CCD快门技术等,从而使照相机的操作在不同程度上实现自动化或智能化。

数码相机的出现正式标志着相机产业向数字化技术新纪元的跨越式发展,人们丰富精彩的影像生活也由此得到了彻底改变,现在几乎人手一台数码相机,非常实用方便。

●选题的依据和意义现代设计不但是现代社会人们审美观念的趣味的集中反映,同时通过艺术设计,也在不断地提高和影响着人们的审美观念和审美需求,审美观念和社会的其他观念形态一样,受到社会生产发展水平的影响,同时它又对社会的整体意识形态产生作用。

当代社会,信息化、全球化的浪潮汹涌澎湃,已影响到社会生活的方方面面。

在这一浪潮的冲击下,人们的审美观念也发生了急剧的改变。

在后现代哲学思潮的影响下,当代设计理念发生了很大的变化。

后现代设计的强调艺术性和审美内涵的同时,更注重和生活的关系,传统艺术的概念在这里也被颠覆和打破了。

相机外壳模具设计范例

(1)单击“分型管理器”对话框中的 对话框,如图4-18所示。

按钮,弹出“分型段”

(2)单击 按钮,选择拐角点,如图4-19所示。

(3)单击“分型管理器”对话框中的 面”对话框。

按钮,弹出“创建分型

(4)在“创建分型面”对话框中设置“公差”为“0.01”,“距 离”为“60”,然后按下按钮。

(3)弹出“抽取区域”对话框,如图4-23所示,显示“总面数: 346”、“型腔面:179”、“型芯面:167”,然后单击“确定”按钮, 完成抽取区域的操作(提示:使用“抽取区域”功能时,注塑模向导会 在相邻的分型线中自动搜索边界面和修补面。如果体的总数不等于分别 复制到型芯型腔的面总和,则很可能没有正确定义边界。如果发生这种 情况,注塑模向导会提出警告并高亮显示有问题的面,但是仍然可忽略 这些警告并继续提取(tíqǔ)区域)。

上一页

下一页

返回 (fǎnhuí)

4.4 设计(shèjì)演示

(3)单击

按钮,然后用鼠标选择下方的箭头,如图4-9所示。

(4)单击 4-10所示。

按钮,选择参数,然后单击“确定”按钮,如图

(5)此时系统会运算后,然后单击“重定位”选项中的 按钮,完成以后单击“型腔布局”对话框的“取消(qǔxiāo)”按钮,完 成型腔布局,如图4-11所示。

第十二页,共92页。

上一页

下一页

返回 (fǎnhuí)

4.4 设计(shèjì)演示

3)添加顶杆 (1)单击“标准件管理”,对话框中的“Ejecton”中的 “Ejector Pin[Straight]”选项,在“CATALOGDIA”下拉列表中选择 “2” ,“CATALOG_LENGTH”下拉列表中选择“250”, “HEAD_TYPE”下拉列表中选择“1”,设置(shèzhì)完毕后,单击 “应用”按钮。 (2)此时会弹出“点构造器”对话框,设置(shèzhì)顶杆基点为 (-45,82,0),然后单击“确定”按钮或按下“Enter”键,接着用 同样的方法输入顶杆基点分别是:(-28,32,0)、(30,82,0)、 (30,32,0)、(0,55,0)。 (3)单击“取消”按钮,退出“点构造器”对话框,单击“标准 件竹理”对话框中“取消”按钮,完成顶杆效果。

相机壳的注塑模具设计【一模两腔】

相机壳的注塑模具设计【⼀模两腔】中⽂摘要外⽂摘要⽬录前⾔ (1)第⼀章塑料模的功能 (2)第⼆章塑件成型⼯艺分析 (3)2.1拟定制品成型⼯艺 (3)2.2热塑性塑料ABS的注射成型⼯艺 (3) 2.2.1 ABS的注射成型⼯艺参数 (3) 2.2.2 ABS材料综合性能分析 (4)第三章拟定模具结构形式 (6)3.1分型⾯位置的确定 (6)3.2确定型腔数量及排列⽅式 (7)第四章注塑机型号的确定 (8)4.1注射量的计算 (8)4.2塑件和流道凝料在分型⾯上的投影及所需锁模⼒的计算 (8) 4.3选择注射机 (9)4.4有关参数的校核 (10)第五章浇注系统形式和浇⼝的设计 (12)5.1浇注系统的设计 (12)5.1.1 主流道设计 (12)5.1.2 分流道的设计 (15)5.2浇⼝的设计 (17)5.2.1浇⼝设计的技术要求 (17)5.2.2浇⼝尺⼨的确定 (20)5.3冷料⽳的设计 (21)5.4拉料杆的设计 (22)5.5浇注系统的平衡 (22)5.5.1 分流道平衡 (23)5.5.2 浇⼝平衡 (23)第六章模架的确定和标准件的选⽤ (24)6.1模具各个板料尺⼨的确定 (25)6.1.1 定模座板 (25)6.1.2 定模板(型腔板) (25)6.1.3 动模板 (25)6.1.4 推件板 (25)6.1.5 动模垫板 (25)6.1.6 垫块 (26)6.1.7 动模座板 (26)第七章合模导向机构的设计 (27)7.1导向结构的总体设计 (27)7.1.1 导柱的设计 (27)7.1.2 导套的设计 (28)第⼋章脱模推出机构的设计 (30)8.1脱模推出机构的设计原则 (30)8.2制品推出的基本⽅式 (30)8.3塑件的推出机构 (30)8.4推件板推出机构设计要点 (31) 8.5复位机构设计 (33)第九章抽芯机构设计 (34)9.1侧向分型与抽芯机构的分类 (34) 9.2斜导柱抽芯机构的设计 (34)9.2.1 斜导柱的倾斜⾓的确定 (35) 9.2.2 侧向抽⼼⼒的计算 (35)9.2.3 斜导柱的弯曲⼒的计算 (36) 9.2.4 斜导柱直径的计算 (36)9.2.5 斜导柱的长度计算 (38)9.2.6 锁紧楔的设计 (38)第⼗章成型零部件的设计 (39)10.1成型零件的结构设计 (39)10.1.1 凹模的结构设计 (39)10.1.2 凸模的结构设计 (40)10.2成型零件⼯作尺⼨的计算 (41) 10.2.1 影响⼯作尺⼨的因素 (41) 10.2.2 成型零件⼯作尺⼨的计算 (41) 10.3成型零件强度计算 (44)10.3.1 型腔侧壁厚度计算 (44)第⼗⼀章排⽓系统的设计 (47)11.1排⽓设计的要点 (47)11.2排⽓系统的⼏种⽅式 (47)12.2.1 冷却⽔道开设的技术要点 (48) 12.2.2 冷却回路的布置: (48)第⼗⼆章温度调节系统设计 (49) 12.1加热系统设计 (49)12.2冷却系统设计 (49)12.3型芯的冷却 (50)12.4冷却系统的有关计算: (50)结束语 (52)致谢 (53)参考⽂献 (54)前⾔毕业设计是⼤学的最后⼀个教学环节,是对⼤学所学知识的综合运⽤,是对我们以前所学理论知识和技能的⼀次综合性训练。

照相机前外壳工艺方案设计及模具设计【文献综述】

文献综述机械设计制造及其自动化照相机前外壳工艺方案设计及模具设计引言照相机前盖板是常见的非规则形状的盒形件, 其特点是形状复杂, 尺寸较小,一般需要多道工序才能完成[1]。

如果能根据零件的需要和可能性将一些工序合理的组合, 不但能提高工件的质量, 而且可以节约模具成本, 提高生产效率。

为此采用经验设计和数值模拟相结合的方法, 在进行近似的工艺计算分析后, 对相机前盖板成形过程进行数值模拟, 以期获得该类零件的成形规律, 优化重要工艺参数并选出最佳成形工艺方案以指导实践。

1 前盖的特点分析随着人们生活水平的提高,对精神享受要求也越来越高,照相机已经成为现代家庭不可缺少的消费品,同时人们对其质量等方面也提出了更高的要求,如要求造型漂亮,符合人体工学设计,手感好,在长时间的使用中不会产生疲惫感,经耐用等等[2-3]。

从成型的角度考虑。

成型性能应该良好,由于产量比较大,要求生产期短。

综合考虑各方面的因素,选择ABS作为成型基材。

该零件的表面比较复杂,壁厚相差不一,左右不对称性,尺寸中等。

外表面有大量的孑L,内表面有卡钩,产品表面有自由曲面组成,脱模时需要使用斜顶杆,由于产品比较深,考虑到顶出以及模具结构的复杂程度,侧面采用四个滑块成型[4]。

2 照相机开关外壳注射模设计照相机开关外壳如图1 所示, 壁薄、体积小, 要求一模多腔,注射压力要高,脱模比较困难[5]。

因此采用斜滑块抽芯、二级推出是这副模具设计的特点。

图1 照相机开关图2 模具结构模具结构如图2 所示。

根据塑件的工艺分析,主要解决塑件不被推出力损坏,所以采用斜滑块抽芯和二级推出结构, 解决了塑件易产生气泡、变形和难抽芯等问题。

滑动垫板15 和推板14 用T 型槽连接,动作要灵活。

当注射机顶杆18 推动时, 滑动垫板15 沿垫块13 的斜面向外分离,同时推动推板14 前进,推出斜滑块6 和塑件, 推板14 受垫块13 的限位而停止前进。

当注射机顶杆继续运动时推动推杆固定板12 再次推动塑件,使塑件完全脱离型腔。

数码相机面壳注塑模的设计与数控加工

5 用MasterCAM软件对数码相机面 壳凹模进行数控加工

1.加工坯料及对刀点的确定

在规划数码相机面壳凹模加工刀具路径前, 先确定加工几何图形所需要的坯料尺寸及加工 边界,并将图形中心的最高点设为对刀点移到 系统坐标原点,便于加工时以图形中心对刀。 效果如下图所示。

2. 规划曲面挖槽粗加工刀具路径,预 留量“0.3”

5.规划曲面挖槽加工刀具路径,将模具靠 面加工到位

规划数码相机面壳凸模曲面挖槽加工刀具 路径,目的是清除上一步曲面挖槽粗加工后在 模具靠面余留下的残料。效果如下图所示。

6. 规划曲面挖槽加工刀具路径,清除顶部 平坦部位残料 规划数码相机面壳凸模曲面挖槽加工刀具 路径,目的是清除第一步曲面挖槽粗加工后在 工件顶面余留下的残料。效果如下图所示。

1. 加工坯料及对刀点的确定 在规划数码相机面壳凸模加工刀具路径前, 先确定加工几何图形所需要的坯料尺寸及加工 边界,并将图形中心的最高点设为对刀点移到 系统坐标原点,便于加工时以图形中心对刀。 效果如下图所示

2. 规划曲面挖槽粗加工刀具路径,预留 量“0.3” 规划数码相机面壳凸模曲面挖槽粗加工刀 具路径,目的是粗切除大部分的工件材料。效 果如下图所示。

7. 规划曲面平行精加工刀具路径 规划数码相机面壳凹模曲面平行粗加工刀 具路径,将针对圆弧形凹曲面进行精切削。效 果如下图所示。

8. 规划曲面等高外形精加工刀具路径

规划数码相机面壳凹模曲面等高外形精加 工刀具路径,主要针对较陡曲面的余留残料进 行精加工。效果如下图所示。

6 用MasterCAM软件对数码相机 面壳凸模进行数控加工

7. 规划外形加工刀具路径

规划数码相机面壳凸模外形加工刀具路径, 将针对顶面曲面挖槽加工无法清除的残料进行 切削。效果如下图所示。

相机镜头盖注塑模设计

塑件尺寸的影响因素很多,也很复杂,但主要的有以下几个因素。

(1)成型零部件的制造误差包括成型零部件的加工误差和安装、配合误差两个方面,设计时一般应将成型零部件的制造公差控制在塑件公差的1/3左右,通常取IT6-9级。

(2)成型零部件的磨损

造成成型零部件磨损的主要原因是塑料熔体在型腔中的流动以及脱模时塑件与型腔的摩擦,而以后者造成的磨损为主。因此,为简便计算,一般只考虑与塑件脱模方向平行的表面的磨损,而对于垂直于脱模方向的表面的磨损则予以忽略。设计时应根据塑件材料、成型零部件的材料、热处理及型腔表面状态和模具要求的使用期限来确定最大磨损量,对中、小型塑件该值一般取1/6塑件公差,大型塑件则取小于1/6塑件公差。

关键词:镜头盖斜滑块注塑模

绪

(1)塑料工业发展

塑料,于我们周围无所不在。在国民经济的发展中,塑料产品几乎涉及了所有的领域,在航空航天、交通运输、邮电通信、仪表仪器、家用电器等行业中塑料更是不可缺少的材料。

自从塑料产生以来,从最初的稀有到今天的大众化,经历了快速的发展过程。随着科学技术的发展和对塑料的大量需求,目前塑料工业的发展更是日新月异,新的塑料品种不断出现,几乎每隔四五年,塑料的产量都会翻一番。

在当前各行业生产高速发展的背景下,塑料制品的品种和需求量不断增加,产品更新换代的周期越来越短,这对塑料模具的质量和成本也提出了更高的要求。塑料模具设计水平的高低、制造设备的配备与否、模具质量的好坏,直接影响着塑料产品的质量,影响着新产品的开发和老产品的更新换代,也成为衡量一个国家制造水平的重要标志。

塑件设计方面,在掌握正确分析塑件工艺性的基础上,能配合使用单位,根据塑料成型特点进行一般塑件工艺设计。

如图1-1所示塑料制件,材料为ABS,

相机前盖外壳产品结构设计及成型工艺的研究

相机前盖外壳产品结构设计及成型工艺的研究作者:袁晨峰来源:《山东工业技术》2019年第03期摘要:产品结构设计及成型工艺的研究对模具设计、生产工艺、质量提高有着重要的意义。

基于相机前盖外壳的结构设计与成型工艺分析,对注塑产品提出了基本的设计原则,进行成型工艺的分析,为相机前盖外壳的模具结构设计提供参考。

关键词:结构设计;成型工艺;模具设计0 引言随着产品越来越大型、复杂、精密,其模具的制造成本也越来越高。

模具设计与制造由经验设计向理论设计、数字设计、信息化模拟方向发展。

以数码相机前盖外壳作为载体,进行产品结构设计提出基本原则,以及进行成型工艺的研究,在进行模具设计及注塑成型时如何避免缺陷,进而提高产品质量。

1 相机前盖外壳产品设计概述在日常生活中,相机被广泛使用,伴随着社会的变迁、技术的进步,从功能完善、加工工艺、还是外观设计不断创新与突破。

改善造型,新颖的外观设计容易引起消费者的关注,成为大家购买的主要动机之一。

相机前盖外壳设计如图1所示。

本设计是薄壁的外壳类产品,整体造型结构比较规则,但是细节的成型部分相对复杂,同时细节部分是不对称结构,在设计模具时需要对细节部位尺寸进行详细分析。

本塑件侧面有小孔需要成型,需要设计侧抽芯机构,在塑件的上表面有几个小孔,也难以成型。

同时,塑件有倒扣结构,增加了成型的难度,需设计斜顶机构。

2 塑料制品设计的基本原则(1)壁厚设计。

设计的原则是能尽量均匀,目的是外观美观,强度可靠;厚度取决于产品是否作为其他零件的支撑、承受的外力、选用的塑胶材料等因素而定。

若是壁厚不均匀,会引起材料收缩的不一致,相对较厚的位置往往在表面发生凹坑、缩水等缺陷,还会影响材料在模腔内的流动,产品表面出现冲击痕等问题。

但壁厚并非越厚强度越高,过厚的产品会增加生产成本。

薄壁与厚壁的过渡处会有内应力,造成产品强度下降,收缩的不一致,也会引起产品变形量的增加。

由厚过渡到薄应尽可能顺滑,本设计采用的壁厚平均为2mm。

相机外壳注塑模具设计

相机外壳注塑模具设计湖南生物机电职业技术学院 周 莉[摘 要]从分析相机外壳塑件的结构特点着手,介绍了塑件倒钩处的成型处理方式及典型三板式注射模具的模具结构设计要点和模具工作过程。

[关键词]相机外壳 模具结构0、引言图1所示塑件为数码相机外壳,材料为ABS+PC,收缩率为0.5%。

塑件外形尺寸为110mm×50mm×25mm,塑件壁厚为1.5 mm,其外表面质量要求较高,要尽量减少熔接痕、气泡、银丝、缩孔等缺陷,为满足和其他相机零部件的配合要求,塑件尺寸精度也要求较高。

图1 塑件1、模具结构设计要点此塑件外形尺寸不大,但结构较复杂,存在如图中a、b、c、d处所示的多处内凹和侧向装配孔,需多个抽芯结构。

另外对塑件外观质量和尺寸精度要求较高,ABS+PC材料流动性较好,因此采用1模1腔,小浇口进料的带脱料板的三板式模具结构。

模具结构如图2所示。

图2 模具结构图1.动模座板2.垫块3.动模板4.19.斜导柱5.20滑块本体6.21楔紧块7.定模板8.脱流道板9.22侧型芯 10.定模座板 11.限位螺钉 12.弹簧 13.限位拉杆 14.拉料杆 15.18推杆 16.推杆固定板 17.推板 23.抓料销 24.定位圈 25.主流道衬套 26.定模镶块 27.34斜顶 28.开闭器 29.动模镶块 30.31推管 32.33成型杆型腔是成型塑件的外表面的主要成型零件,本设计中采用整体嵌入式型腔结构,该结构广泛应用于中小型塑件的模具中。

型腔的加工可采用普通机加工、数控机床、电火花、电铸成型等方法。

型芯是用来成型塑件的内表面的主要成型零件。

本模具中动模型芯采用镶拼式型芯结构。

目的是既可节省优质模具钢,便于机加工和热处理,又利于型芯冷却和排气。

浇口是浇注系统的关键部分,浇口的形状、数量、尺寸和位置对塑件的质量影响很大。

根据塑件的结构要求,本设计采用点浇口和潜伏式浇口形式。

点浇口尺寸小,可利用开模动作实现塑件和凝料的自动分离,且浇口痕迹不大。

相机壳的注塑模具设计【一模两腔】

中文摘要外文摘要目录前言 (1)第一章塑料模的功能 (2)第二章塑件成型工艺分析 (3)2.1拟定制品成型工艺 (3)2.2热塑性塑料ABS的注射成型工艺 (3)2.2.1 ABS的注射成型工艺参数 (3)2.2.2 ABS材料综合性能分析 (4)第三章拟定模具结构形式 (6)3.1分型面位置的确定 (6)3.2确定型腔数量及排列方式 (7)第四章注塑机型号的确定 (8)4.1注射量的计算 (8)4.2塑件和流道凝料在分型面上的投影及所需锁模力的计算 (8)4.3选择注射机 (9)4.4有关参数的校核 (10)第五章浇注系统形式和浇口的设计 (12)5.1浇注系统的设计 (12)5.1.1 主流道设计 (12)5.1.2 分流道的设计 (15)5.2浇口的设计 (17)5.2.1浇口设计的技术要求 (17)5.2.2浇口尺寸的确定 (20)5.3冷料穴的设计 (21)5.4拉料杆的设计 (22)5.5浇注系统的平衡 (22)5.5.1 分流道平衡 (23)5.5.2 浇口平衡 (23)第六章模架的确定和标准件的选用 (24)6.1模具各个板料尺寸的确定 (25)6.1.1 定模座板 (25)6.1.2 定模板(型腔板) (25)6.1.3 动模板 (25)6.1.4 推件板 (25)6.1.5 动模垫板 (25)6.1.6 垫块 (26)6.1.7 动模座板 (26)第七章合模导向机构的设计 (27)7.1导向结构的总体设计 (27)7.1.1 导柱的设计 (27)7.1.2 导套的设计 (28)第八章脱模推出机构的设计 (30)8.1脱模推出机构的设计原则 (30)8.2制品推出的基本方式 (30)8.3塑件的推出机构 (30)8.4推件板推出机构设计要点 (31)8.5复位机构设计 (33)第九章抽芯机构设计 (34)9.1侧向分型与抽芯机构的分类 (34)9.2斜导柱抽芯机构的设计 (34)9.2.1 斜导柱的倾斜角的确定 (35)9.2.2 侧向抽心力的计算 (35)9.2.3 斜导柱的弯曲力的计算 (36)9.2.4 斜导柱直径的计算 (36)9.2.5 斜导柱的长度计算 (38)9.2.6 锁紧楔的设计 (38)第十章成型零部件的设计 (39)10.1成型零件的结构设计 (39)10.1.1 凹模的结构设计 (39)10.1.2 凸模的结构设计 (40)10.2成型零件工作尺寸的计算 (41)10.2.1 影响工作尺寸的因素 (41)10.2.2 成型零件工作尺寸的计算 (41)10.3成型零件强度计算 (44)10.3.1 型腔侧壁厚度计算 (44)第十一章排气系统的设计 (47)11.1排气设计的要点 (47)11.2排气系统的几种方式 (47)12.2.1 冷却水道开设的技术要点 (48)12.2.2 冷却回路的布置: (48)第十二章温度调节系统设计 (49)12.1加热系统设计 (49)12.2冷却系统设计 (49)12.3型芯的冷却 (50)12.4冷却系统的有关计算: (50)结束语 (52)致谢 (53)参考文献 (54)前言毕业设计是大学的最后一个教学环节,是对大学所学知识的综合运用,是对我们以前所学理论知识和技能的一次综合性训练。

镜头盖注塑设计说明书

(2015 届)本科毕业设计(论文)资料题目名称:镜头盖注塑成型工艺及模具设计学院(部):机械工程学院专业:材料成型及控制工程学生姓名:崔传敏班级:材料1101班学号11405701135 指导教师姓名:邬移华职称讲师最终评定成绩:湖南工业大学教务处(2015届)本科毕业设计(论文)题目名称:镜头盖注塑成型工艺及模具设计学院(部):机械工程学院专业:材料成型及控制工程学生姓名:崔传敏班级:材料1101班学号 11405701135 指导教师姓名:邬移华职称讲师最终评定成绩:2015届本科毕业设计(论文)资料第一部分本科毕业设计(论文)湖南工业大学诚信声明本人郑重声明:所呈交的毕业论文(设计),题目《镜头盖注塑成型及模具设计》是本人在指导教师的指导下,进行研究工作所取得的成果。

对本文的研究作出重要贡献的个人和集体,均已在文章以明确方式注明。

除此之外,本论文(设计)不包含任何其他个人或集体已经发表或撰写过的作品成果。

本人完全意识到本声明应承担的责任。

作者签名:日期:2015年5 月26 日摘要本文详细的阐述了镜头盖注塑成型工艺及磨具设计的整个设计过程。

通过对该塑件的材料性能的分析,确定并设计模具结构。

阐述了该塑件的工艺性能及分析过程、注塑机型号的选定及注塑机工艺参数的校核、注塑模具结构的设计和计算、模具材料的选用、模具的装配和调试、模具价格的估算、成型零件的制造工艺编制。

本次毕业设计可以使我大学四年学的知识综合起来,包括机械制图、公差与配合、工程力学、机械设计、注射模具成型计模具加工、工程材料等,利用CAD和PRO/E等一系列的造型软件对注塑模的模具结构的设计。

利用三维软件Pro/E对注塑模具的成型零件、标准模架的结构设计和装配校验,完成该塑件的模具设计。

用CAD对模具的结构和装配方案进行初步设计,完成模具的零部件结构图和装配图。

编制完成该塑件注塑模具成型的说明书,运用成本法对注塑模具进行合理的价格估算。

照相机盖头注塑模具设计精修订

照相机盖头注塑模具设计集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#摘要模具是国民经济的基础装备,利用模具生产具有节能、节材、生产效率高、制造成本低及产品的一致性能好等显着特点。

设计塑料注射模具首先要对塑料有一定的了解,塑料的主要成分是聚合物。

如我们常说的ABS 塑料便是丙烯腈、丁二烯、苯乙烯三种单体采用乳液、本体或悬浮聚合法生产,使其具有三种单体的优越性能和可模塑性,在一定的温度和压力下注射到模具型腔,产生流动变形,获得型腔形状,保压冷却后顶出成塑料产品[1]。

聚合物的分子一般呈链状结构,线型分子链和支链型分子认为是热塑性塑料,可反复加热冷却加工,而经过加热多个分子发生交联反应,连结成网状的体型分子结构的塑料通常是一此次性的,不能重复注射加工,也就是所说的热固性塑料[2]。

在设计过程中,分析了塑件结构及其技术要求,确定设计方案。

了解注塑机的技术规格,因为注塑机的技术规格制约了模具的尺寸和所能成型塑料制品的范围。

了解塑料的加工性能和工艺性能进行成型零件的计算。

在考虑模具的结构与制造的时候,解决了模具的总体设计问题,如分型面的选择、浇注系统、导向机构、脱模机构、调温系统、排气系统、其他零部件。

关键词:罩盖;注射模;型腔;型芯;顶出机构AbstractDie is good iso - in consistent performance that national economy of the foundation equips, making use of the die enzyme production have the economy energy, the material of knot, enzyme production efficiency higher , manufacturing cost low and the product show the characteristics of outstanding . The design plastic injection mold first must have the certain,understanding to the plastic, the plastic principal constituent is a polymer. Like we often said the ABS plastic then is the propylene nitrile, the pyprolylene, the styrene three kind of monomers uses the emulsion, the main body or aerosol gathers the legitimate production,enable it to have three kind of monomers the high performance and may the compression molding, injects under the certain temperature and the pressure to the mold cavity, has the flow distortion, the obtaining cavity shape, after guarantees presses cooling to go against becomes the plastic product. The polymer member assumes the chain shape structure generally, the linear molecule chain and a chain molecule thought is the thermoplastic, may heat up the cooling processing repeatedly, but passes through heats up many members to occurhands over the association response, including forms netted the build molecular structure plastic usually is this, cannot duplicate injects the processing, also is the thermosetting plastics which said. In design process, analyzed lastics article a construction and its technique requests, certain design project. Technique specification that understand the injection moulding machine, because the technique specification system of the injection moulding machine invited the size of the die and a range for can modeling lastics the lastics processes the performance and the calculation of the craft performance progress forming construction that consider the die and manufactural time, resolved the total design problem of the die, such as the select of the deci type face, pour the system and leads to mrvhsnidm, pattern draw mrvhsnidm, adjust the temperature system, air dishcarge system, other the parts of null.Key words: hood-box ; injection mould ; type antrum ; convex mold ; vertex proptosis mrvhsnidm目录第1章引言近年来我国塑料模具业发展相当快,目前,塑料模具在整个模具行业中约占30%左右。

相机前壳模具设计

目录一、零件的分模过程简图 (3)二、塑件及材料分析 (7)三、拟定的成型工艺 (10)四、型腔布局 (11)五、排气系统设计 (14)六、浇注系统设计 (16)七、导向与定位机构设计 (19)八、脱模机构设计 (19)九、模温调节与冷却系统设计 (21)十、选择注塑机型号及其参数的校核 (24)十一、模架的确定和标准件选择 (27)十二、温度调节系统的设计 (29)十三、模型芯的加工工艺 (31)参考资料 (49)一、零件的分模过程简图加载零件设置参数工件参数设计型腔布局模具采用一模四腔修补圆孔修补后的效果创建分型面部件检验创建分型线分型线的形状放置过渡点创建分型面型芯型腔二、塑件及材料分析1)基本特性聚苯醚是呈琥珀色透明的热塑性工程塑料,硬而韧。

聚苯醚硬度较尼龙、聚甲醛、聚碳酸酯高,且其蠕变性小,有较好的耐磨性能。

聚苯醚使用温度范围宽,长期使用温度为-127~1210C,脆化温度低达-1700C,无载荷条件下的间断使用温度达2050C。

聚苯醚电绝缘性能优良。

介电常数和介电损耗角正切是工程塑料中最小的。

聚甲醛耐稀酸、稀碱和盐,耐水及蒸汽性能特别优良。

聚苯醚吸水性小,在沸水中煮沸仍具有尺寸稳定性,且耐污染、无毒。

聚苯醚的缺点是塑件的耐光性差,内应力大,易开裂,熔融粘度大,流动性差,疲劳强度较低。

2)主要用途聚苯醚可用于制造在较高温度下工作的齿轮、轴承、运输机械零件、泵叶轮、鼓风机叶片、水泵零件、化工用管道及各种紧固件、连接件等。

聚苯醚还可用于线圈架、高频印刷电路板、电机转子、机壳及外科手术用具以及食具等需要进行反复蒸煮消毒的器件。

3)成型特点流动性差,模具上应加粗浇道直径,尽量缩短浇道长度,充分抛光浇口及浇道;为避免塑件出现银丝及气泡,成型加工前应对塑料进行充分的干燥;宜用高料温、高模温、高压、高速注射成型,保压及冷却时间不宜太长;为消除塑件的内应力,防止开裂,应对塑件进行退火处理。

1、无定形料,吸湿性小但宜干燥后加工,易分解(熔点3000C,分解温度3500C);2、流动性差(介于聚碳酸酯和ABS之间),对温度变化敏感,凝固速度快,成形收缩小;3、宜用螺杆式注射机,直通喷嘴,孔径宜取3~6mm,并应加热,但应比前段料筒温度低10~200C,防止漏料;4、料温在300~3300C时,有足够流动性可供加工复杂及薄壁塑件,注射压力宜取高压,高速注射,保压及冷却时间不要太长;5、模温取100~1500C为宜可防止过早冷却,提高充模速度,降低料温及注射压力,改善表面光泽、防止出现分层,熔接痕,皱纹及分解。

Proe数码相机面壳模具设计及加工

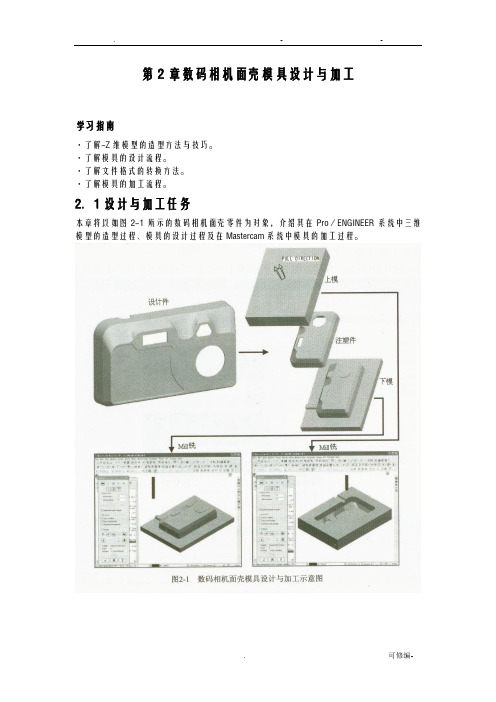

第2章数码相机面壳模具设计与加工学习指南·了解-Z维模型的造型方法与技巧。

·了解模具的设计流程。

·了解文件格式的转换方法。

·了解模具的加工流程。

2.1设计与加工任务本章将以如图2-1所示的数码相机面壳零件为对象,介绍其在Pro/ENGINEER系统中三维模型的造型过程、模具的设计过程及在Mastercam系统中模具的加工过程。

2.2设计前的准备在进行模具设计与加工前,首先为该模具建立一个专用的文件夹,并将该文件夹设置为当前工作目录,这样一来,在产品三维造型中产生的文件、模具设计过程中产生的文件、转换的数据文件及在Mastercam系统中的加工文件会一一存入该文件夹下,使整个设计及加工过程产生的文件一目了然,具体操作按以下步骤进行。

(1)建立模具专用文件夹。

在用户计算机D盘的根目录下建立一个名为“smxjmk”的文件夹(“smxjmk”是“数码相机面壳”的汉语拼音缩写,Pro/ENG[NEER Wildfire系统目前尚不支持中文命名的文件夹,所以建立非中文文字命名的文件夹),建立的文件夹如图2-2所示。

(2)设置工作目录。

启动Pro/ENGINEER,执行如图2-3所示的【文件】/【设置工作目录】菜单命令。

系统弹出如图2-4所示的选取工作目录对话框,选择建立的“smxjmk”文件夹,然后单击按钮,系统将该文件夹设置为当前工作目录。

2.3产品三维造型在进行数码相机面壳模具设计与加工前,首先要利用Pro/ENGINEER系统下的【零件】模块对数码相机面壳进行三维造型,效果如图2-5所示。

制作数码相机面壳1.选择菜单栏中的【文件】/【新建】命令建立新的文件,系统弹出如图2-6所示的新建对话框,在名称输入栏输入文件名“smxjmk”,并取消【使用缺省模板】复选框(因为系统缺省的模板为英制模板)的勾选,单击按钮。

2.系统弹出如图2-7所示的【新文件选项】对话框,在【模板】栏选择公制零件设计模板“mmnS_part_S01lid”,单击按钮。

相机外壳模具设计范例

(2)在“流道设计”对话框中的“可用图样”下拉列表中选择“2 腔”,将“A”值设置为“40”,“anglerotate”值设置为“90”,此 时会生成流道的引导线,然后单击“确定”按钮,如图4-54所示。

上一页

下一页

返回

4.4

设计演示

按钮,弹出“流道

(3)弹出新的“流道设计”对话框,单击 设计”对话框,如图4-55所示。

(2)将“型腔布局”对话框的设置如图4-8所示,“布局”选项中 选择“矩形”和“平衡”复选框,“型腔数”设置为“2”“ISTDist” 选项设置为“0”。

上一页 下一页 返回

4.4

(3)单击 (4)单击 4-10所示。

设计演示

按钮,然后用鼠标选择下方的箭头,如图4-9所示。 按钮,选择参数,然后单击“确定”按钮,如图

下一页

返回

4.4

设计演示

(2)单击“注塑模向导”工具条中的 按钮,接着在弹出的 “打开部件文件”对话框中选中camera.prt文件,接着单击“OK”按钮。

(3)在弹出的“项目初始化”对话框中,选择“部件材料”为 “ABS”,此时系统会自动选择“收缩率”为“1.0060”,按下“确定” 按钮完成部件的项目初始化,完成后效果图4-2所示 4.4.3设置模具坐标系统

(6)用同样方法创建型芯,如图4-27所示。 5.添加模架

。

(1)单击“注塑模向导”工具条中的 对话框,如图4-28所示。

按钮,弹出“模架管理”

(2)在“模架竹理”对话框中设置“目录”为“LKM_SG”,“尺 寸”为“2335”,然后按下”应用”按钮。 (3)经过运算后加入模架,如图4-29所示。

上一页

上一页

下一页

返回

4.4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Pro/E模具三维设计一.模具制件:

图1

图2

如图1和2所示,制件有孔特征,需要进行侧抽处理。

二.制件的模具设计

1.新建模具设计文件

单击菜单栏中的“文件(File)”→“新建(New…)”命令,弹出“新建(New)”对话框,在“类型(Type)”选项组中点选“制造(manufacturing)”单选项,在“子类型(Sub-type)”选项组中点选“模具型腔(Mold Cavity)”单选项,取消对复选框“使用缺省模板(Use default template)”的勾选,如图1所示,在“名称(Name)”文本框中输入:lingjian,单击“确定(OK)”按钮。

弹出如图所示的“新文件选项(New File Options)”对话框,选择公

制单位模板为mmns-mfg-mold,单击“确定(OK)”按钮,进入模

具设计环境,如图3和4所示。

图3

图4

2.参照零件的导入

依次单击Pro/MOLDESIGN 菜单管理器中的“模具模型(Mold Model)”→“装配(Assemble)”→“参照模型(Ref Model)”命令,弹出如图5所示的“打开(Open)”对话框,选择事先已经建好的lingjian .prt,单击“打开(Open)”按钮。

图5

在弹出的“元件放置(Component Placement)”操控板中选择在“缺省(Default)”位置装配零件,即将PRT-CSYS-DEF原点与MOLD-DEF-CSYS原点重合,如图6所示,单击对勾(确定)按钮。

图6

3.模具工件的创建与装配

依次单击菜单管理器中的“模具型腔”→“创建”→“工件”→“手动”命令,弹出“元件创建”对话框,在类型中选择“零件”,在子类型中选择“实体”,单击“确定”按钮。

如图7所示。

然后弹出“创建选项”对话框,选择“创建特征”,如图8所示,单击“确定”按钮。

图7

图8

依次单击“伸出项”→“实体”→“完成”,弹出草绘界面。

长右击出现菜单选择“定义内部草绘”。

如图所示。

选定“RIGHT”面为草绘平面,进入草绘界面。

选定参照,进行草绘,如图所示。

草绘完成,单击对勾按钮。

返回到“拉伸”操作面板,在“拉

伸”操作面板上选择“等距离拉伸”按钮,在“深度”文本框中输入“150”,单击“应用并保存”按钮,完成工件的创建,如图11所示。

4创建分型面

单击分型面按钮,再单击草绘按钮,进入草绘,选择如下图所示面为基准面,绘制如图草绘截面

再单击编辑按钮的填充如图

完成结果如下图

分型面创建结果如图所示

点击界面右侧“体积块分割”,弹出菜单,选择“所有工件”→“完成”,弹出分割“分割”对话框,选择分型面,点击“确定”按钮。

系统弹出“属性”对话框,输入体积块的名称,单击“着色”按钮可以查看创建的体积块,单击“确定”按钮,完成体积

块的分割。

图14

侧抽,单击模型树隐藏分割标识一和工件特征,如图所示

侧抽建立分型面如图

单一分割对话框,单击一个体积块,如图,

单击完成弹出如下对话框

然后选择分型面如图

弹出岛对话框,如图选择岛3,单击完成选取,结果图

,

单击工具栏中的按钮,在弹出的创建模具元件对话框中单击全部选中按钮,全选所有的体积块,如图单击【确定】按钮,完成体积块的创建。

图17

5模具开模

单击工具栏中的(遮蔽/取消遮蔽)工具,弹出“遮蔽——取消遮蔽”对话框,单击“过滤”选项组中的“元件”按钮,然后单击“遮

蔽”按钮,同理遮蔽体积块及分型面,最后单击“关闭”按钮。

如图18所示。

图18

依次单击菜单管理器“模具开模”菜单中的“定义间距”→“定义移动”命令,在图形区域模型树中选取要移动的构件,单击“选取”对话框中的“确定”按钮,选取对应的面作为分解方向参照。

窗口下方信息区提示“输入沿指定方向的位移”,输入各自的移动距离,单击对勾“确定”按钮,单击菜单管理器中的“完成”按钮,完成开模,如图19,20所示。