成形工程段替改善事例発表(メイホー)

IE改善案例图表

IE改善的图例说明3、工程分析法专题改善的工程分析手法,主要有下列:(1)流程分析法(2)动作分析法(3)搬运分析法(4)现场布置法(5)动作经济原理此外还有机具运用及各种工作简化方法,必须以问题的性质和目的来选择适当的手法或连合运用,下表可供参考。

表 3.1 工程图标符号(JIS)表3.2补助图标符号表3.3工程图标符号的应用20分变压器轮转机26M切断21M废板2%端板6% 轮转机 最终检查轮转机 起重机(省略)45t 台车起重机等待30M起重机堆积5M图3.13厚板压延的制程分析3-2-5 作业者流程分析卡 入厂口 车过去 布置表2-4美容院作业的工程分析实例办公改善后布置 受入台检查作业台图2.15 人-机程序图:铸件之精铣图2.16 人-机及多动作连合程序图:碎骨表2-5 工程改善的着眼点承上页动作分析法表2-6动素表承上页表2-7终端模具的弯曲作业therblig图4.1 终端模具1.2m(侧面图)10.36mm动作经济原则表2-8动作经济的基本原则动作经济24原则(1) 关于人体的运用◆双手最好同时开始,并同时完成工作。

◆除规定休息时间外,双手不应同时空闲。

◆双臂及双手之动作应对称,反向并同时为之。

以上三原则旨在安排双手对称且同时操作的动作,自然的平衡可以减少精神及身体的疲劳。

◆人体的动作应尽量采用最低而能得满意结果者◆尽量利用物体运动惯性、重力及自然力,避免使用限制性动作。

◆连续曲线运动较优于急剧停止和突然改变方向的直线运动。

◆曲线圆滑之运动较受限制之运动轻快确实。

◆动作之安排尽可能轻松且具有自然之节奏。

(2) 关于工作场所的布置◆物料与工具应放置于一定位置,不可零乱散置于工作区域。

◆物料与工具应放置于双手所及的正常工作范围内。

◆物料与工具应按最佳动作顺序安排。

◆装配用之材料零件应使用容器装盛。

◆零件物料之供给,利用物体之重力及各种盛具送至使用点,愈近愈佳。

◆尽可能利用坠送方法。

TPM改善改善实例

改善前

改善后

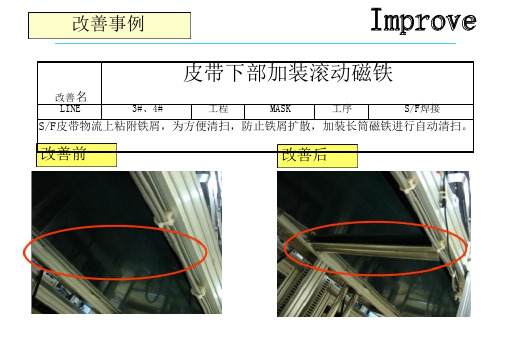

改善事例

Improve

改善名

老练电刷自动清扫装置

LINE

1。2

工程

TUBE科

工序

A/G

改善的主要说明;老练电刷上的铜粉多,难清扫,影响了托盘的工作性能。在轨道上安装 数排刷子,自动对行走中的托盘电刷进行清扫。使托盘的工作性能大大提高。

改善前

改善后

改善事例

Improve

改善名

轨道自动清扫装置

LAC UL/D~I/S组立传送带材质改善

工程

LAC

工序

LAC---I/S

改善改前善的主要说明:传送带材质改善

改善后

不易磨 损材料

改善事例

Improve

改善名

Hale Waihona Puke Dipping槽改善LINE

2#Line

工程

LAC

工序

LAC

改善改前善的主要说明:1.弹簧支架直径减小 2.Dippin改g槽增善加后排气孔

改善名

LINE

3#

工程

SCREEN

工序

屏裙边粉残留多发,工程不良多,加装毛刷洗净工位。

G、B、R

改善前

改善后

改善事例

Improve

4#LINE R、G、B封接面洗净工位改善

改善名

LINE

4#

工程

SCREEN

工序

原来的海绵筒洗净工位,洗净能力底,改善为海棉带清洗双工位。

封接面洗净

改善前

改善后

改善事例

改善名

LINE

3#、4#

工程

MASK

I/S存放过高,致使底部I/S变形严重,制作隔离板双层存放

4,生产改善实例篇

2

第一部份 生产现场改善

1、 材料节省的改善

改善前: 下料口加装一个活动的滑槽,可将小料斗内的材料放出来,换料

与不下料处理时,既方便又节省材料。 改善后:

下料口加装一个活动的滑槽,可将小料斗内的材料放出来,换料 与不下料处理时,既方便又节省材料。

3

2、WORM 模具防压伤改善

A、光电感应保护

安装光电感应器,当产品在模具上没有顺利脱模时,光电受阻, 合模信号中断,防止合模压伤。

外径 25 分钟后基本冷却

24 小时后完全冷却

38.53

38.525 38.52

高度15分钟即 可冷却

38.505 38.505 38.505

22.44

38.5

38.5

38.495 38.495

15分钟

25分钟

40分钟 时间

2小时

48小时

22.48

22.47 产

22.46

品 高

22.45 度

22.44

28.2

28.1 产 28 品 27.9 外 27.8 径

27.7

27.6 5 6 7 8 9 10 11 12 13 14 15 16

4,压力与产品高度的关系

90 80 70 60

压 50 力 40

30 20 10

0

压力 产品高度

10.45

10.4

10.35

10.3 产 10.25 品

10.2 高 10.15 度

产品孔径

9 10 11 12 13 14 15 16

3.985 3.98 3.975

3.97 产 3.965 品

3.96

3.955 孔 3.95 径

精益生产快速换模改善案例(经典作品) 精品

14 00:07:12 00:00:58 00:00:29

13

Estampar final da chapa OpA

15 00:07:18 00:00:06 00:00:06

14

Retirar ponta da chapa OpB

16 00:07:35 00:00:17 00:00:17

52

Esvaziar ferramenta OpB

0

0 00:00:45

1

Operar desbobinador para nova bobina OpA

1 00:00:57

2

Cortar fita OpA

2 00:01:17

3

Introduzir chapa até o rolo OpA

3 00:02:02 00:00:45 00:00:45

49

Put the tools in the car according the former

in order to take easily and at the same time

add 1 steel tube and 1 wrench 9

Presentation's Title

Confidential

将内部工作与外部工作分开

• Work to be done after stopping 停机后要做的工作

Study of the actual situation 研究实际情况

Register and classified all the necessary working elements 将所有必要的工作进行登记和分类

现场改善 GK 129

1000T 快速换型

段取改善(换模、转产改善)

(2)决定模具位置的改善

快速定位销:放置冲压模具于 Bolster上,以前是以Center Key来 决定位置,但Center Key与模具的 间隙小,需要时间来对准中心。在 Bolster的后方安装2个Block(定位 销),将模具推至Block即完成定位, 缩短调整模具位置的时间。

定位销

15

必要时可以马上行动=可动率100%

2

稼动率

在一日的固定时间内,使用该机械制造物品 所占用的时间,该比率称之。

例如:A机械的能力为1日8小时可生产100 个,若只生产70个,则A机械稼动率为70%。

但是,若该机械只有50个订单(必要数),却 提高稼动率至100%而产出100个,结果多出的 50个变成库存。

STEP 改善着眼点

总段替时间

0

内段取、调整、外段 取作业明确区分

1

内段取作业向外段取 作业移行

内段取 调整 外段取

内段取 调整

外段取

2 内段取时间短缩

内段取 调整

外段取

3 调整时间缩短

内段取 调整 外段取

4 外段取时间短缩

内段取 调整 外段取

5

内段取的外段取化

1.定义、目的 为了缩短内段取的时间,将内段取的作业变更为外段取作业。

11

(2)工具使用的废止

缔付工具 及Bolt的 一体化

改善前

使用梅花板手

改善后

铁棒

工具使用的废止

溶接

Bolt的个 数减少

模具

依序减少4个 地方会更好

实例:小冲线快速夹模器的使用。废除了扳手与压板的使用。

12

(3)装配锁扣的一体化

使用U-Clamp安装模具的时候,花费相当

1、5S改善图片1

5改善事例

事例⑤:水管保护的改善

改善前 改善后

改善前: 1、气管(水管?)表面护棉脏、 破,影响美观且存在安全。

2、容易被推送物品的推车,叉车

碰撞。 改善后: 1、重行更换新的保护棉 2、使用铁栏将该区域围起来,防 止推车、叉车碰撞。

<效果>

保护棉美观维持管理可

事例⑥:小刀的改善

改善前 改善后

改善前: 小刀使用作业者名进行管理,因 人员更换频率高,管理困难。 改善后: 使用成形机编号管理 <效果> 管理简单化

整顿事例—治· 工具

P5

工具凌乱、堆积摆放,使用时查找 困难,影响功工作效率,不能判断 工具的正常· 异常。

对工具车实施整理、整顿。能一 眼判断工具数量、放置状态的正 常· 异常。

整顿事例—治· 工具

P6

工具随意放置,无数量、定位管理。 不能判断工具的正常· 异常。

对工具实施形迹整顿。能一眼判 断工具数量、放置状态的正常。

5改善事例

事例⑩:油柜的改善 改善前 第一次改善

问题概述:油类标识不清晰,油瓶没盖,摆放混乱,无法区分适 用的油瓶

油品标识及油瓶已用颜色或形状区分,但油瓶无量的管理

第二次改善

方便拿取和管理

5改善事例

各种改善事例

改善前

改善后

手套回收改善

作业台小刀放置改善

作业台简化改善

手套回收基准明确改善

作业台垃圾桶放置改善

作业区域包材限高改善及定位改善

5改善事例

各种改善事例

扳手形状定位改善

工具柜物品放置标示改善

垃圾分类改善

安全帽3定管理

安全管理规定明确

成品放置标示改善

防止架子移动的对策

装配线IE工业工程改善案例

装配线IE工业工程改善案例为了提高工业生产线的效率和降低成本,企业通常会运用IE (Industrial Engineering,工业工程)的方法来进行改善。

IE工程的目标是通过优化资源和流程,改善生产效率、质量和工作环境。

以下是一个装配线IE工业工程改善案例,其中介绍了如何通过IE的方法来优化生产线的运作:1.分析生产线的瓶颈:首先,需要进行现场调研和分析,确定生产线上的瓶颈环节。

这可以通过观察工人操作、测量工序用时和生产线的吞吐量来完成。

假设在这个案例中,瓶颈环节是装配线上的零件供应。

2.优化物料供应:针对零件供应瓶颈,可以采取以下措施来优化生产线的物料供应:-优化订单和库存管理:通过改进订单和库存管理系统,减少库存积压和订单延迟,提高零件供应的准确性和及时性。

-引入供应链管理技术:运用供应链管理技术,加强与供应商的合作,减少传统的物料采购流程和时间,提高物料供应的效率。

- 采用Kanban系统:在生产线上使用Kanban系统,可以通过可视化和自动补充物料来优化供应链,减少缺货和过剩的情况。

3.优化工序流程:除了优化物料供应,还需要优化工序流程,以提高生产线的效率和质量。

-进行时间研究:通过进行时间研究,可以确定每个工序的标准时间,并评估工序中的浪费和非必要操作。

-减少非价值增加时间:分析并减少非价值增加时间,如等待、运输和修补等,以减少浪费和提高生产效率。

-实施5S方法:通过实施5S方法(整理、整顿、清扫、清洁、素养)来改善工作环境,提高工人的效率和工作满意度。

4.培训和参与员工:在实施改善方案的过程中,培训和参与员工是至关重要的。

- 进行培训:培训员工如何正确使用新工艺和设备,包括如何使用Kanban系统、如何执行时间研究和如何使用5S方法。

-提供激励措施:为员工提供激励措施,以鼓励他们积极参与改善过程和提高生产效率。

-建立沟通机制:建立一个有效的沟通机制,促进员工之间和员工与管理层之间的沟通和合作,以推动改善过程的顺利进行。

IE七大手法案例(成型)

成型廠案例

流程法

案例1

一﹑背景介紹

1. 此為成型印刷工站,因印刷之前需要揭去保護膜,印刷 后又需要揭去保護膜,造成保護膜的浪費.

2. 造成動作浪費問題,可考慮流程改善法,以節約保護膜, 減少作業動作

成型

印刷

改善前動畫

組裝

案例1 二﹑IE分析標准工具

改善前流程

1

成型出爐

1 品質檢驗

1貼保護膜2 Fra bibliotek至印刷2 揭保護膜

3 印刷

4 貼保護膜 3 運至組裝

2 暫存

5 揭保護膜

6

組裝

改善后流程

1 成型出爐 1 品質檢驗 1 貼保護膜 2 運至印刷 3 印刷 3 運至組裝 1 暫存 5 揭保護膜 6 組裝

改變保護膜結構,在成 型段導入有孔的保護 膜,使印刷時不用揭保 護膜,減少了保護膜的 一次浪費,降低了成本, 減少了動作浪費

使用了標准流 程分析圖

案例1 三﹑案例改善后狀況

通過改變保護膜結構,使印刷段制程不再揭保護膜和貼新保 護膜,從而可以使該張保護膜從成型一直流到組裝. 改善績效: 減少保護膜浪費

成型

印刷

改善后動畫

改善后節約一次保護膜的使用

組裝

经典制程改善案例可做改善报告模板

制作专用盒子盛放

改 善 结 果

螺丝有专用盒子放,明显整齐

改善成果个案

项目名称 项目类别

友利通面板

提案人 实施人

邹龙庚 邹龙庚

提案时间 完成时间

09/08/ 14 09/08/ 14

提案部门 确 认人

IE 车间

贴胶纸改善

Before(图片)

After(图片)

问 题 点

改 善 前

胶纸割的长短不一,导致贴胶纸NG

1,手动压紧PC贴片效果不太好 2,每次压一个速度较慢 1,手动压力不均匀,没有持续时间压 倒一切,每次只压一个. 制做液压形式的治具 做成一出四的治具. 改 善 后 现 状 已执行

改善对策

改 善 结 果

压力平整 速度加快,时间由原来5秒降到3秒 /PCS

改善成果个案

项目名称 项目类别

M8底壳

提案人 实施人

车间 IE

5S改善

Before(图片)

After(图片)

问 题 点

改 善 前

批锋到处飞

产品为尼龙料,批锋多,用刀批时风 扇将批锋吹得到处。 将用大胶盒放到桌面,在盒上批后批 锋将掉在盒子中。 改 善 后 现 状 已执行

原因分析

改善对策

改 善 结 果

5S明显改善.

改善成果个案

项目名称 项目类别

创维3020面板

问 题 点

改 善 前

产品用水口剪花时间长

改 善 后 现 状 已执行

原因分析

水口剪要剪八次

改善对策

制做一个治具来切。

改 善 结 果

时间从20秒减少到10秒/PCS。

改善成果个案

项目名称 项目类别

大金成品

提案人 实施人

质量改善案例模板

改善后

此产品胶口位置已改动, 产品质量问题稳定

对比

追求技术创新,铸造完美品质

品质改善专项工作汇报

3、下周改善工作计划:

问题描述 原因分析 改善对策

质量问题 ,我去解决

责任部 计划完成 实际完 责任人 门 时间 成时间

状 态 G/Y/R 备注

质量问题 ,我去解决

客户多次投诉产品胶口处维修平,导致主 机厂焊接有缝隙

追求技术创新,铸造完美品质

品质改善专项工作汇报

2、改善工作成果展示:

质量问题 ,我去解决

改善1: 改善前:客户多次投诉产品胶口处未修平,导致主机厂焊接有缝隙。 改善后:根据客户样件要求,工程科对模具进行改进,现客户已认可,产品质量处 于稳定状态。 见下图: 改善前

J48副仪表 召集汽车件车间相 生产科/ 板本体调 机床、工艺不 程兴/何 2011.1.1 关技术人员共同讨 技术品 试时报废 稳定 永华 6 论各工序的控制新,铸造完美品质

质量问题 ,我去解决

请领导批评指正!

追求技术创新,铸造完美品质

6

质量问题 ,我去解决

技术品质部质量改善 2013年6月27日

1

追求技术创新,铸造完美品质

目录

一、品质改善专项工作汇报

1、上周改善专项工作内容

质量问题 ,我去解决

2、改善工作成果展示(最好以数据说话) 3、下周改善工作计划

追求技术创新,铸造完美品质

品质改善专项工作汇报

1、上周改善专项工作内容:

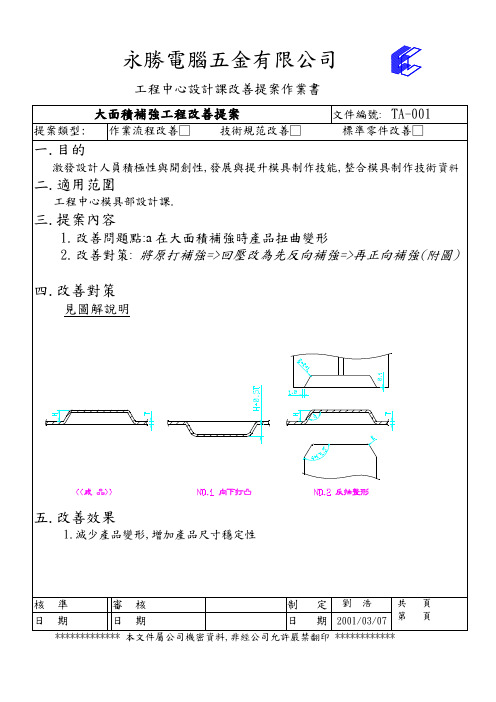

补强成形改善

四.改善對策

見圖解說明

五.改善效果

1.減少產品變形,增加產品尺寸穩定性

核準

審核

制定

劉浩

共頁

第頁

日期

日期

日期

2001/03/07

*************本文件屬公司機密資料,非經公司允許嚴禁翻印************

永勝電腦五金有限公司

工程中心設計課改善提案作業書

大面積補強工程改善提案

文件編號:TA-001

提案類型:

作業流程改善□技術規范改善□標準零件改善□

一.目的

激發設計人員積極性與開創性,發展與提升模具制作技能,整合模具制作技術資料二.源自用范圍工程中心模具部設計課.

三.提案內容

1.改善問題點:a在大面積補強時產品扭曲變形

工业工程改善案例

工业工程改善案例

主题:工业工程改善

要求:提供一个以工业工程改善为主题的案例,包括改善目标、改善

方案、实施情况和效果评估。

改善目标:

某家纺织企业生产线上,由于产品类型复杂、订单交货期紧迫等原因,生产进度经常滞后,导致订单延误,损失客户信任,造成公司经济损失。

因此,希望通过工业工程改善,优化产品生产流程,提高生产效率,缩短生产周期,保障订单按时交货,提升客户满意度和公司经济

效益。

改善方案:

(1)合理规划生产周期和排产计划,根据订单数量、产品特性和交货期等因素,制定详细的生产计划;

(2)重新设计生产线布局,采用物料流、人员流、信息流分析和模拟,优化工艺流程和作业环节,降低生产瓶颈;

(3)引入自动化设备,实现生产过程可视化、数据化、智能化,提高生产效率,降低生产成本。

实施情况:

经过几轮的评估和试点后,企业对工业工程改善方案进行了全面实施。

通过规划生产周期和排产计划,重新设计生产线布局,引入自动化设

备等措施,成功降低了生产瓶颈,提高了生产效率,并实现了生产过

程可视化、数据化、智能化。

同时,生产线作业标准化程度得到了提高,整个生产过程得到了简化,大大缩短了生产周期和提高了订单交

货准确率。

效果评估:

在工业工程改善方案实施后,某家纺织企业生产线的生产效率提高了30%,订单交货准确率达到了98%,客户满意度较之前提高了20%以上。

同时,公司的经济效益也得到了显著提升。

IE工业工程改善案例

2005/01/15重新整理,希望能为大家带来帮助资料部全,凭记忆编写,有疑问之处可发邮件xiques@2个秒表,每次同时测量2台机器平均每次测量在5Hr,共花费2week 数据库结构与使用,在后面说明辅助劳动时间”换板作业”占用时间比例很大,故需对此做详细分析。

整理数据库数据。

稼动率由50%提升到70%,实际产能增加40%对冲捞课的生产记录表进行调整,调整了工时填写表,以更符合统计方便,并采取措施确保作业员填写正确。

从五月份开始便以统计生产记录表和工时表的数据来进行工时分析。

连续几个月的数据表明,改善是个持续的过程。

在点点滴滴的进步中,产能得到了极大的提升。

到9月份,稼动率从50%提高到87.5%,增长78%捞床作业稼动率提升曲线图87.5%78.0%75.4%72.3%61.7%50%20%30%40%50%60%70%80%90%100%1999-041999-051999-061999-071999-081999-09月份稼动率效益评估:9月份起公司进行扩产,捞床原有7台机器,6台专用生产,1台部分用于工程试验。

根据IE 扩产评估,需增加6台设备,价格平均15万美元/台。

从10月份起,机器陆续到来。

对此,扩产至少节约了120万美元。

(6台+6台)*70%*15=8.4台*15=126万美元进行改善的相关人员都得到了奖励,冲捞课配合改善的工程师得到了提拔。

各月统计的详细工时分析表ACCESS数据库结构当初,由于计算机能力有限,收集来的数据采用Access处理。

数据库结构表Access数据库资料仍有保存,可能数据库损坏,待修复。

如有需要,可提供结束如果问题,请联系xiques@。

作业标准诊断改善事例书

FP 方法 SENSOR

使用

■形状 ■尺寸 ■重量 ■材质 ■动作顺序 ■计数 ■测定 ■其他(JIG制作改善 )

■无 ■有

■光电 ■接近 ■颜色 ■MICRO S/W ■LIMIT S/W ■计数器 ■压力 ■温度 ■其他

改善投资 共80套JIG制作,780元合计 改善效果 杜绝出现8794漏点胶情形,客诉无发生!

部门:SUB3

制品 课题

作业标准诊断改善事例书

**

工程

8794 BOND

于JIG两端增加螺钉固定,避免JIG滑落出现漏点胶情形

问题点

定位JIG两端无管控,点胶JIG移出定位JIG外,工程作业时易造成8794漏点胶。

改善前

添加贵公司LOGO

改善期间 改善担当

2023.02.08 **

改善后

改善内容

无档板,作业时出现漏点胶

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金型交換-対策案 金型交換 対策案 金型の ・金型の事前準備 配管の ・配管の事前準備 作業方法の見直し ・作業方法の見直し

株式会社

2009 MEIHO CO.,LTD. All rights reserved. Confidential

13.第2ステップ‐金型交換 対策① . ステップ‐ 対策① ステップ 金型交換-対策

株式会社

全員 全員 A C B A 全員

5.現状把握① .現状把握①

段換え作業方法の現状を確認するためビデオ撮影

1人段取作業(段換え後の立上げま 人段取作業(段換え 立上げま で)

株式会社

2009 MEIHO CO.,LTD. All rights reserved. Confidential

6.現状把握② .現状把握②

工具の 工具の手元化

株式会社

2009 MEIHO CO.,LTD. All rights reserved. Confidential

17.第2ステップ‐金型交換 対策⑤ . ステップ‐ 対策⑤ ステップ 金型交換-対策

2人段換え 人段換え 人段換

取外し・ 取付け 内段取 ( 取外 し・ 取付 け ) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 材料戻入れ ドライヤー掃除 材料出庫 予備乾燥開始 加熱筒パージ 金型防錆処理 金型水抜き 温調配管、 エアー配管外 配管外し 温調配管 、 エアー 配管外 し

サブ

メイン

金型・配管の 金型・配管の 取付け・取外し け・取外 取付け・取外し

金型取外し 金型取外 し

成形機、金型取付け板清掃 成形条件読出し

金型取付け 金型取付 け

温調配管、 エアー配管取付 配管取付け 温調配管 、 エアー 配管取付 け 通水、水漏れ確認 金型動作設定 取出機動作設定 粉砕機セット 工具の片付け 作動油、加熱筒、型温、昇温開始 金型PL面のメンテ 成形立上げ 製品確認後、サンプル提出

内段取 調整 20分間短縮 分 分間短縮 39分 11分 分 停止

外段取 後片付け (後片付け)

稼動中

稼動中

株式会社

2009 MEIHO CO.,LTD. All rights reserved. Confidential

12.第2ステップ‐金型交換 対策案 . ステップ‐ ステップ 金型交換-対策案

2人段換え作業 人段換え 人段換

株式会社

2009 MEIHO CO.,LTD. All rights reserved. Confidential

18.第2ステップ‐金型交換 効果確認 . ステップ‐ ステップ 金型交換-効果確認

成形機停止時間50分 成形機停止時間 分

外段取 前準備) (前準備)

後片付け 外段取 ( 後片付 け ) 1 2 3 4 5 成形機周辺の清掃 金型修理依頼書の作成 金型修理依頼書の作成 トライ結果報告書の作成 金型の運搬(所定の置場又は修正行き) 9 パージダンゴの片付け

株式会社

2009 MEIHO CO.,LTD. All rights reserved. Confidential

材料準備 20分 分

成形機停止 動作設定 時間70分

19分 分 金型交換 20分 分

精度確認) 調整 ( 精度確認 ) 1 2 3 4 5 6 7 8 9 10 取出機の動作確認及び調整 粉砕機設置位置調整 製品離型、落下状態の確認及び調整 製品落下補助調整(エアー吹出し等) 製品外観確認 成形機射出データ確認及び条件調整

配管を固定に改造

配管を固定に改造

目的 配管を固定化することにより作業時間を短縮する

株式会社

2009 MEIHO CO.,LTD. All rights reserved. Confidential

15.第2ステップ‐金型交換 対策③ . ステップ‐ 対策③ ステップ 金型交換-対策

段換え台車の整備(層別化) 段換え台車の整備(層別化)

新規製品の 新規製品の 取り込み

<目標> 目標> 成形機停止時間 20分以下 分以下

( ) 60

成形機停止時間

70分

0

20分以下

0 0 暻

株式会社

暻

6暻 暻

2009 MEIHO CO.,LTD. All rights reserved. Confidential

4.実行計画 .

成形段取りマングループ グループ : 成形段取りマングループ リーダー : 石井 松尾・ 森口・ 道津・ メンバー : A/松尾・藤井・木村、B/森口・臥田、C/道津・小田 松尾 藤井・木村、 森口 臥田、 道津 スローガン: 現場の問題! けずに! 解決しよう しよう! スローガン: 現場の問題!お金を掛けずに!自ら解決しよう! スケジュール

7.対策案の検討 .対策案の

成 形 機 の 停 止 時 間 を 短 く す る に は

の

2009 MEIHO CO.,LTD. All rights reserved. Confidential

の の の の の の の

の の の

8.第1ステップ‐材料準備 対策案 . ステップ‐ ステップ 材料準備-対策案

作業項目 担当 予実

計画 実績 計画 実績 計画 実績 計画 実績 計画 実績 計画 実績 計画 実績 2009 MEIHO CO.,LTD. All rights reserved. Confidential

4月 月

5月 月

6月 月

現状把握 要因解析 対策・第1ステップ 対策・第2ステップ 対策・第3ステップ 対策・第4ステップ 効果確認

金型交換作業

森口社員 ・機械毎に戻り確認用配線を用意していない為作業が中断している。 ・脚立が有るのに使用せず天側の配管を付けていた。 木村社員 ・型降ろし時、配管のナットをゆるめるのに型を閉じたまま作業をしていて ゆるめ辛そうだった。 ・LS配線を探して取り付けるのに手間取っていた。 ・金型の配管作業に時間が掛かっている。 道津社員 ・EJロッドやスペーサの取付作業に時間が掛かる。 ・箱替装置が邪魔になり動き辛い。 ・型開閉動作の調整や取出機動作の調整に時間が掛かる。 小田社員 ・工具ワゴン内に色んな物が置いてある為工具が直ぐに持出せない。 また必要工具が揃っていない ・金型運搬に時間が掛かる。

金型の事前準備 金型の

取付板清掃

置場から成形機まで移動

EJ戻り LS配線の取付け

取付板清掃TD. All rights reserved. Confidential

14.第2ステップ‐金型交換 対策② . ステップ‐ 対策② ステップ 金型交換-対策

配管の 配管の事前準備

調整 11分 分

16 17 18 19 20 21 22 23 24 25 温調配管、エアー配管取付け 通水、水漏れ確認 金型動作設定 取出機動作設定 粉砕機セット 工具の片付け 作動油、加熱筒、型温、昇温開始 金型PL面のメンテ 成形立上げ 製品外観確認、サンプル取り

取付け 内段取 ( 取外 し・ 取付 け ) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 材料戻入れ ドライヤー掃除(輸送ホース含む) 二次側ホッパー 材料出庫 予備乾燥開始 加熱筒昇温 加熱筒パージ 金型防錆処理 金型水抜き 温調配管、エアー配管外し 金型取外し(生産終了型) 金型取付け板、シュータ清掃 成形条件読出し 金型プラテン清掃 金型取付け

1.会社概要 .

本社所在地 社員数 事業内容 福岡県直方市感田811福岡県直方市感田811-1 811 221名 2009年 月現在) 221名(2009年8月現在) 精密プラスチック成形品、精密金型、 精密プラスチック成形品、精密金型、 プラスチック成形品 射出成形機、自動機の設計・製造・ 射出成形機、自動機の設計・製造・販売 自動車 ソ フ ト と ハ ー ド 部 品 メ ー カ ー 様 機

予備乾燥の 予備乾燥の外段取化

予備ホッ 予備ホッ パー準備 パー準備 生産中 段替え 段替え用HDで外段 で 実施 予備乾燥機・ホッパー・ホースを掃除し段換えに備える 段換えを行う成形機の所で予備乾燥を行ない入替えの手間を省く

株式会社 2009 MEIHO CO.,LTD. All rights reserved. Confidential

在庫スペースの確保が みの種 在庫スペースの確保が悩みの種 スペースの確保

スペース 確保

株式会社

在庫 削減

小ロット化 ロット化

段換え 段換え改善

2009 MEIHO CO.,LTD. All rights reserved. Confidential

3.目標設定 .

成形機 停止時間 70%削減 削減 小ロット化 ロット化 段換え 段換え回数 200%増加 増加 在庫 30%削減 削減 スペース 30%確保 確保

成形機停止時間35分 成形機停止時間 分 内段取 39分 分 調整 11分 分

作業内容の洗い出しと分析

段取替え改善( ステップ) 段取替 え 改善 ( 第 1ステップ)

外段取 ( 前準備 ) 前準備)

1 2 3 4 5 6 7 8 9 10 11 工程表確認 製造ファイルの準備 金型準備(修正、メンテ金型の有無) 配管準備 材料在庫の確認 材料出庫伝票の準備 修理依頼書の有無 ロットカードの作成 成形条件の確認 要領書の確認 製造記録表の準備

作業スペースの確保・ 作業スペースの確保・2S1Y スペースの確保

2S1Y(整理・整頓・床置なし) (整理・整頓・床置なし) なし

改善前

改善前

固定 する

改善後

改善後

株式会社

2009 MEIHO CO.,LTD. All rights reserved. Confidential