钌基氨合成催化剂

氮化硼负载的钌基合成氨催化剂的制备及浸渍顺序对其表面性能的影响

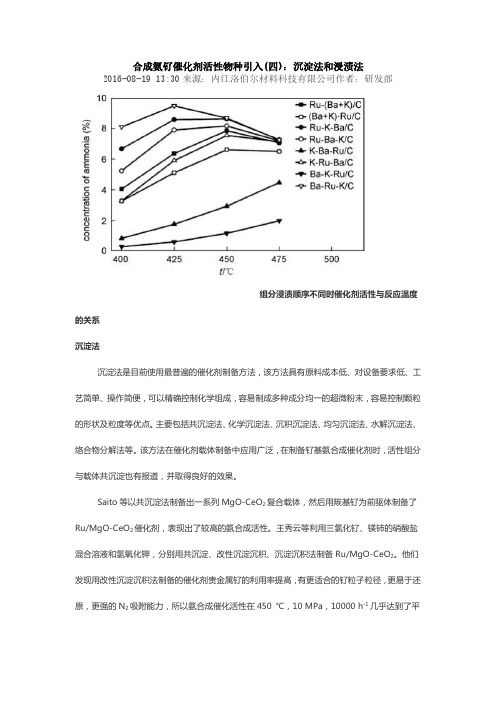

氮化硼负载的钌基合成氨催化剂的制备及浸渍顺序对其表面性能的影响赵梦婷;邬晨旭;霍超【摘要】采用等体积浸渍法制备了一系列用于合成氨的BN负载钌基催化剂,其结构和性能经SEM,EDS,XRD和H2-TPD表征.研究了助剂Ba、K与活性组分Ru的浸渍顺序对催化剂表面性能的影响.结果表明:浸渍顺序依次为Ba,Ru,K时,在10 MPa,475℃,10000 h-1条件下,Ba-Ru-K/BN催化剂的氨合成反应速率最高可达33.95 mmol·g-1·h-1.【期刊名称】《合成化学》【年(卷),期】2019(027)004【总页数】5页(P279-283)【关键词】氨合成;氮化硼;等体积浸渍法;钌基催化剂;制备;性能【作者】赵梦婷;邬晨旭;霍超【作者单位】浙江工业大学化学工程学院,浙江杭州 310014;浙江工业大学化学工程学院,浙江杭州 310014;浙江工业大学化学工程学院,浙江杭州 310014【正文语种】中文【中图分类】O643;O626在低温低压条件下,钌基催化剂较传统铁基催化剂的氨合成活性更高,被誉为“第二代氨合成催化剂”。

载体是影响负载型催化剂活性的重要因素之一。

Jacobsen等[1]发现,Ru颗粒的大小及形态是影响其催化剂性能的主要原因,载体的表面性质对Ru颗粒的形态及大小有决定性影响。

目前,氨合成催化剂采用的载体主要有:活性炭[2-6]、氧化物(主要包括氧化镁、氧化铝、氧化铈等)[7-13]、分子筛[14]、氮化硼[15]和复合载体[16-18]等。

其中,活性炭虽然具有较高的比表面积和丰富的孔结构,对活性组分的高度分散有利,但由于活性组分Ru同时也是甲烷化的催化剂,容易造成活性炭载体的流失而导致催化剂失活;氧化物载体表面虽具有较高的碱性,有利于N2的活化,但因其负载的Ru的分散度较低而催化活性较低;以分子筛为载体的Ru基氨合成催化剂同样活性偏低。

氮化硼(BN)表面结构与石墨结构类似,性能较稳定,受氨浓度的影响较小,已成为最有潜力的氨合成催化剂载体之一。

二代合成氨钌基催化剂降耗节能

c d r farb o ri elr e u e o i lwe mp l . e

Ke r s ls rca d n e h oo ,i elrr p i ,a p iain y wo d :a e ld ig tc n lg y mp l e ar p l t e c o

于 2 0 年 6月 2 07 4日 3 O :0完 成 雾 化 空气 风 机 风 门、 叶轮 、 速 轴 更 换 工 作 ,6 2 成 在 线 动 平 高 1 :0完 衡调 试 , 组一 次试车合 格 。 机

轮修 复后 测 得 的 风机 转 子 跳 动 见 表 3修 复 后 情 ;

况如图 3 示。 所 ・

注 : 中 位 置参 见 图 2 表 。

到越 来越 广泛 的应用 。

AI LI l CATI oN oF LAS ER CLADDI NG TECHNoLOGY D REPAⅡ 0_ R AI BLoⅥ R

盘 散

4 7 面层 部位 的激光 熔覆 . 对上 述未 完 成 的 15 l 面 层 区 域进 行 激 光 .n m

2年第2 0 3 O 9 卷

修复后 转子 跳 动优 于 修 复前 跳 动 ; 复后 叶 修 轮表 面硬度 为 H 15 面层硬度 比修 复前 提 高 , B4 , 改 善 了工件 的耐磨性 ; 子动平 衡 经校 验 达 到 G . 转 10 精度 要求 , 合规 范要求 。 符

熔覆, 以获得合 适 的表面 硬度 , 高工件 表 面的耐 提

磨性。

4 8 机 加工 复型 . 1 )对激光 熔覆 区域进 行无 损探 伤 检测 , 保 确 无 缺 陷。

2 )对激光 熔覆 区域进 行钳修 粗打磨 。

3 )对粗 打磨 区域进行 粗铣 和精铣 处理 。

以氧化镁为载体的钌基氨合成催化剂研究

第 3 第 5期 0卷

20 0 2年 1 0月

浙 江 工 业 大 学 学 报

J R L OFZ JAN U V ST F T C OU NA HE I G NIቤተ መጻሕፍቲ ባይዱR IY O E HNO O L GY

V 13 . 0 . 0 No 5

h v t n n ea t n,a d t ei tr cin i o d frr te i s es a e sr g i trc o n n ea t s g o h nu dip re.Fi r t gt e s p e atrRu 3 o i h o o u m l ai a l fe CI t n h m Wa mp e a e n d wa h n e f trc k t eo ie trC f c iey rmo e C1 a d ic e s s i r g td,a s i g t le a e w h d in z d wa e a e e t l e v 一 n n ra e n h i i n v

e nMg e t i .Ii f n a tectytS c v yi ra dwt tei r s f eMg t- do O w r s de ts o dt t a ls’ at i ces i c aeo t O sr e u d u h h a it n e h h ne h i

除 氯 离子 , 而提 高钌基 催 化 剂 活性 。 从

关键 词 : 化镁 ;钌基 催 化 剂 ;氨 合成 氧 中 图分 类号 : Q 2 . T 466 文献 标识 码 : A

S u y o ut e i m m m o i y t e i a ay ts p re n M g t d n r h nu a n a s n h ssc t ls up o t d o O

氨合成的催化剂

氨合成的催化剂一、引言氨合成是一种重要的工业化学反应,广泛应用于制造化肥等领域。

在氨合成反应中,催化剂起着至关重要的作用。

本文将详细介绍氨合成反应中常用的催化剂。

二、铁系催化剂铁系催化剂是氨合成反应最早采用的催化剂之一。

这种催化剂主要由铁、钴、锆等金属组成,其特点是具有较高的活性和选择性。

此外,铁系催化剂还具有良好的耐久性和稳定性,在工业生产中得到了广泛的应用。

三、钌系催化剂钌系催化剂是近年来被广泛研究和应用的一种新型催化剂。

这种催化剂主要由钌、锰等金属组成,其特点是具有较高的活性和选择性,并且在高温下仍能保持稳定性。

此外,钌系催化剂还具有良好的抗毒性,在氨合成反应过程中能够有效地抵御碳氢物质等有害物质对其产生的影响。

四、钼系催化剂钼系催化剂是一种常用的氨合成催化剂,主要由钼、铝等金属组成。

这种催化剂具有较高的活性和选择性,并且在高温下仍能保持稳定性。

此外,钼系催化剂还具有良好的抗毒性和耐腐蚀性,在氨合成反应中表现出色。

五、其他催化剂除了以上几种催化剂外,还有许多其他类型的氨合成催化剂。

例如,铑系催化剂、镍系催化剂、银基催化剂等都具有一定的应用前景。

这些新型催化剂在提高反应效率、降低生产成本等方面都具有重要作用。

六、结论综上所述,氨合成反应中的催化剂种类繁多,每种催化剂都具有其独特的优点和缺点。

在实际生产中,应根据不同情况选择最适合自己需求的催化剂,以达到最佳效果。

同时,未来还需要进一步研究和开发新型高效稳定的氨合成催化剂,以满足不断增长的市场需求。

氨合成的催化剂

氨合成的催化剂引言氨是一种重要的化工原料,广泛应用于农业、化肥制造、化工合成等领域。

而氨合成过程中最关键的环节就是催化剂的选取。

本文将会全面介绍氨合成催化剂的种类、工作原理、制备方法以及相关的工业应用,以加深我们对氨合成催化剂的了解。

催化剂种类在氨合成过程中,常用的催化剂主要包括铁系催化剂、钌系催化剂和铑系催化剂。

这些催化剂具有高效能、稳定性好的特点,被广泛应用于工业生产中。

铁系催化剂铁系催化剂是氨合成过程中最常见的催化剂之一。

传统的铁系催化剂主要是以铁为主要成分,常配以适量的铝、钾等元素。

这类催化剂具有成本低、晶体结构稳定等优点,然而其催化活性相对较低,需要高温和高压下进行反应。

近年来,随着纳米技术的发展,铁基纳米催化剂成为了新的研究热点,其催化活性和选择性得到了极大的提高。

钌系催化剂钌系催化剂是氨合成中的另一类重要催化剂。

钌具有较高的催化活性和选择性,常作为铁系催化剂的替代品使用。

研究表明,钌催化剂在较低温下即可实现氨合成反应,大大降低了能耗。

此外,钌系催化剂对反应物质的吸附性能和解离能力较强,可以促进氨合成反应的进行。

铑系催化剂铑系催化剂在氨合成领域中也有着广泛的应用。

铑是一种包括铑金属和铑氧化物等在内的化合物,具有较高的催化活性和稳定性。

铑催化剂不仅可用于氨合成反应的催化剂,还可以在其他化学反应中发挥重要作用。

然而,铑系催化剂的价格较高,限制了其在工业生产中的应用。

催化剂在氨合成反应中起到了至关重要的作用。

一方面,催化剂可以提供活性位点,吸附反应物质并降低其解离能力,从而促进反应的进行。

另一方面,催化剂还可以降低反应的活化能,提高反应的速率。

具体而言,催化剂与反应物之间会发生物理吸附和化学吸附的过程。

在物理吸附中,反应物只是通过分子间的范德瓦尔斯力与催化剂表面相互作用。

而在化学吸附中,反应物会与催化剂发生化学反应,生成中间体。

通过物理吸附和化学吸附的交替作用,反应物逐步转化为产物。

催化剂的选择需要考虑多个因素,如催化活性、化学稳定性、抗中毒性等。

高效催化剂在合成氨工业中的应用及其性能优化

高效催化剂在合成氨工业中的应用及其性能优化一、引言合成氨是工业界中应用最广泛的化学品之一,被广泛应用于肥料、化工、医药等领域。

而在合成氨的生产过程中,催化剂起着至关重要的作用。

高效催化剂的使用不仅可以提高合成氨的生产效率,还可以减少能源消耗,降低生产成本。

因此,研究开发高效催化剂在合成氨工业中的应用及性能优化具有重要的意义。

二、合成氨工业中催化剂的应用在合成氨的工业生产中,主要采用费-特催化剂进行氨的合成反应。

目前,常用的费-特催化剂包括铁基、钌基、镍基等多种组合。

这些催化剂在合成氨的反应中起着催化剂和还原剂的作用,可以有效地促进氨的生成反应。

其中,铁基费-特催化剂是合成氨工业最常用的催化剂之一。

铁基费-特催化剂主要由氧化铝、铁、钾、镁等多种金属氧化物组成,具有较高的催化活性和稳定性。

使用铁基费-特催化剂可以有效提高合成氨的产率和选择性,减少副反应的产生,降低能源消耗。

另外,钌基和镍基费-特催化剂也在合成氨工业中得到广泛应用。

钌基费-特催化剂具有优异的抗毒化性能和稳定性,可以在高温高压条件下稳定运行,适合于大规模合成氨生产。

镍基费-特催化剂则具有较高的催化活性和选择性,可以有效促进氨的生成反应,提高生产效率。

三、高效催化剂在合成氨工业中的性能优化为了进一步提高合成氨的生产效率和降低生产成本,研究人员一直在探索高效催化剂的性能优化方法。

通过调控催化剂的成分、结构和形貌等参数,可以有效地改善催化剂的催化活性和选择性,优化合成氨的反应条件。

首先,通过改变催化剂的成分来优化其性能。

例如,可以通过在费-特催化剂中引入不同的金属氧化物或添加剂,调节催化剂的表面活性位点和电子结构,提高催化剂的催化活性和稳定性。

此外,还可以通过改变催化剂的比表面积和孔径大小等参数,优化催化剂的表面反应活性和扩散性能。

其次,可以通过调控催化剂的结构和形貌来优化其性能。

例如,可以通过调控催化剂的晶体结构和晶面取向,优化催化剂的晶面活性和晶格缺陷,提高催化剂的催化活性。

氨合成催化剂技术研究与发展

氨合成催化剂技术研究与发展摘要:现阶段都在提倡绿色能源,绿色生产以及节能减排,低能耗生产等的口号,本文综述了氨合成工业多相催化过程80多年来的研究进展,介绍了氨合成铁催化剂、氨合成钌基催化剂的活性组分、母体化合物、载体、促进剂等的研究、发展以及工业应用情况,并且介绍了一些现有的氨合成催化的新技术。

通过对氨合成催化剂发展的了解和现有氨合成催化剂所存在问题以及我国在氨合成催化剂这方面的研究发展等情况展望了氨合成催化剂的发展趋势。

关键词:氨合成催化剂,铁基,钌基,展望我国是世界上最大的合成氨生产国,合成氨为我国粮食生产做出了巨大贡献。

合成氨是一个高能耗产品,按目前的能耗水平计算,我国每年生产合成氨要消耗约8395万吨标煤,占全国能耗消费总量的3.4%。

降低合成氨的能耗是我国合成氨企业面临的重大课题。

化工生产过程的大量研究与实践表明,降低化工产品的能耗主要依靠催化剂及工艺过程的创新。

合成氨经过一个世纪的发展,生产工艺已趋成熟,降低合成氨能耗主要依靠催化剂的技术进步以及以新型催化剂为基础的工艺改进。

新一代氨合成催化剂已经开始工业化,将会给氨合成生产带来革命性的变化。

随着新型催化剂的使用,合成压力将会进一步降低。

利用Ru催化剂或Fe1-x O催化剂,实现8.7Mpa重油部分氧化法等压合成氨已经成为可能,如果催化剂的使用压力降到5Mpa一下,天然气转化法等压合成氨也为期不远。

合成氨催化剂技术的创新及低压合成氨工8艺的改进,使合成氨工业跳出高压工业的范围成为可能,并将明显的节能效果。

我国合成氨总产量中约有一半是中、小型合成氨装置,其综合能耗仍比国际先进水平高出约50%,节能潜力更大,采用节能型催化剂是节能改造的有效措施之一。

1 氨合成催化剂的发展历史继二氧化硫氧化和氨氧化过程工业化数年之后,1910年德国BASF所采用的传统合成氨方法被认为是首先大规模应用的催化过程之一。

80多年来,这一极其重要而又简单的合成氨多相催化反应及被广泛采用并赢得巨额利润的合成氨催化剂一直是催化界和工业界最重要的研究课题之一。

合成氨钌催化剂活性物种引入(四):沉淀法和浸渍法

合成氨钌催化剂活性物种引入(四):沉淀法和浸渍法2016-08-19 13:30来源:内江洛伯尔材料科技有限公司作者:研发部组分浸渍顺序不同时催化剂活性与反应温度的关系沉淀法沉淀法是目前使用最普遍的催化剂制备方法,该方法具有原料成本低、对设备要求低、工艺简单、操作简便,可以精确控制化学组成,容易制成多种成分均一的超微粉末,容易控制颗粒的形状及粒度等优点。

主要包括共沉淀法、化学沉淀法、沉积沉淀法、均匀沉淀法、水解沉淀法、络合物分解法等。

该方法在催化剂载体制备中应用广泛,在制备钌基氨合成催化剂时,活性组分与载体共沉淀也有报道,并取得良好的效果。

Saito等以共沉淀法制备出一系列MgO-CeO2复合载体,然后用羰基钌为前驱体制备了Ru/MgO-CeO2催化剂,表现出了较高的氨合成活性。

王秀云等利用三氯化钌、镁铈的硝酸盐混合溶液和氢氧化钾,分别用共沉淀、改性沉淀沉积、沉淀沉积法制备Ru/MgO-CeO2。

他们发现用改性沉淀沉积法制备的催化剂贵金属钌的利用率提高,有更适合的钌粒子粒径,更易于还原,更强的N2吸附能力,所以氨合成催化活性在450 ℃,10 MPa,10000 h-1几乎达到了平衡值。

由于CeO2载体表面存在强碱中心,酸性RuCl3水溶液会与之作用,从而影响氨合成活性。

而如果采用RuCl3的非水溶液,由于它在有机溶剂中的溶解度低,不利于催化剂的制备。

罗小军等采用共沉淀法制备Ru/CeO2催化剂,克服浸渍法的不足,并且通过La2O3的掺杂制备出了高活性且稳定性好的Ru/CeO2- La2O3氨合成催化剂。

他们发现由共沉淀法制备的各催化剂氯含量很接近,且含量少,仅为0.03%右,而通过沉积沉淀法制备的催化剂氯含量则较多,为0.1%。

其原因在于在液相反应温度较低的条件下,反应结束后氯化物主要存在于溶液中,与催化剂结合较弱,因此通过多次洗涤可以有效除去绝大部分氯离子。

Wu等以三氯化钌、硝酸镁为前驱体,氢氧化钠为沉淀剂,乙二醇为溶剂制备了MgO晶粒半径为7 nm,钌粒子半径为1-2 nm的催化剂,其氨合成活性远高于以三氯化钌或Ru3(CO)12为钌前驱体通过浸渍法制备的催化剂。

合成氨催化剂

合成氨催化剂简述合成氨是重要的化工原料,主要用来生产化肥、硝酸、铵盐、纯碱等。

作为化学工业的支柱产业之一,合成氨工业在国民经济中占有重要地位。

同时合成氨也是一个大吨位、高能耗、低效益的产业,因此合成氨工艺和催化剂的改进对降低能耗、提高经济效益有着巨大影响。

我国合成氨催化剂发展十分迅速,目前合成氨催化剂主要类型是铁基催化剂,同时对钌基催化剂也有所研究。

1 铁基合成氨催化剂铁基合成氨催化剂价格低、稳定性好,制备时通常采用用熔融法,主要的原料是利用磁铁矿和铁,另外添加不同类的助剂化合物,再用电阻炉将其熔炼,后冷却、破碎筛分,最终形成不同颗粒大小的铁催化剂。

早在合成氨催化剂研究的初期,研究人员就发现用天然磁铁矿还原得到的催化剂效率远优于其它铁化合物。

随后根据纯铁催化剂的活性与还原前氧化度之间的关系,通过大量实验发现铁比值与熔铁基合成氨催化剂的性能有着密切的关系。

通常认为以Fe3O4为母体的催化剂具有的活性最高。

到目前为止,世界上所有工业氨合成铁催化剂,无一例外,其主要化学组成都是Fe3O4。

2钌基合成氨催化剂钌基合成氨催化剂也被称为第二代氨合成催化剂,它是一类新型负载型催化剂。

在我国的研究较晚,目前的工业投入刚处于起步阶段。

其制备不同于传统的铁催化剂,通常选择适当的母体化合物,添加某种促进剂,采用浸渍法负载在载体上,经一定条件还原活化处理后,转化成活性组分。

催化剂中母体化合物、载体、促进剂对所制备的催化剂的活性具有很大影响。

经历了近—个世纪的研究,合成氨催化剂技术可以说已相当成熟,但是传统的熔铁催化剂不符合低能耗的发展趋势,而钌基合成氨催化剂的价格昂贵,又不容易普及。

作为世界人口最多的农业大国和世界最大产氨国,合成氨工业对于我国国民经济的发展具有重要的战略和现实意义。

虽然国内对铁基催化剂的研究方面投入了大量的人力物力,但钌基合成氨催化剂的研究方面起步较晚,对于催化剂的作用机理也未进行深入研究,与国际先进水平的差距较大,这与我国是最大的产氨大国极不相称,因此我们合成氨这种高能耗产业的节能降耗还很漫长。

亚铁基合成氨催化剂 ----李阳

Fe1-xO基催化剂的开发成功使我国合成氨催化剂的研究水平 跃居世界领先地位,并在国际上引起了很大的反响,意大利 科学家、瑞士卡萨里合成氨工程公司技术顾问N.Penicone 等研究表明:在低温下, Fe1-xO基催化剂可以达到R侧C催化 剂的性能。该成果于1986年获得国家发明专利权(保密), 1994年获得美国、英国、德国、丹麦等国发明专利权。 1995年获国家发明二等奖。A301型催化剂于1991年投入工 业应用以来,己先后成功地在我国23个省市的数百家中小型 化肥厂应用。工业化操作表明,A301型催化剂具有活性高、 活性温度低、特易还原、耐热抗毒性好、机械强度高等显著 特点,在小型化肥厂单炉使用寿命已超过5年,节能效果和 经济效益显著,完全具备在大中型合成氨厂使用的条件。

(2). 较好的抗毒性能

亚铁基催化剂的抗毒性高于铁钴系催化剂,与 铁基催化剂的抗毒性能相当。(A301 型低 温低压氨合成催化剂及其工业应用总结)笔 者通过A301与A110 的对比试验发现, A301 的抗毒能与A110-1 非常接近, 大量的工业应 用也充分证明了这一点。

(3). 耐热能力有差异

(4). 容易还原

传统铁基催化剂中的主要组分是Fe3O4,Fe2+/ Fe3+ 大多在 0.5~ 0.6; 亚铁基催化剂中的主要组分是Fe1- XO, 其氧化态母 体为FeO, Fe2+/ Fe3+ 大于6, Fe1- XO比Fe3O4 容易还原。 铁基催化剂和亚铁基催化剂的还原反应如下: 1/ 3 Fe3O4+ 4/ 3 H2 = Fe+ 4/ 3 H2O △H = 60.4 kJ/ mol FeO+ H2 =Fe+ H2O △H = 37.2 kJ/ mol可以看出, 还原出 1 mol Fe 原子, 铁基催化剂所需的热量为60.4 kJ, 而亚铁基 催化剂只需37.2 kJ, 即还原亚铁基催化剂所需总热量为铁基 催化剂的70.6% 。还原每吨亚铁基催化剂的理论出水量约 220kg, 大约为铁基催化剂出水量的76%, 亚铁基催化剂堆比 重为铁基催化剂的113%, 单位体积亚铁基催化剂的总出水量 为铁基催化剂的86%。

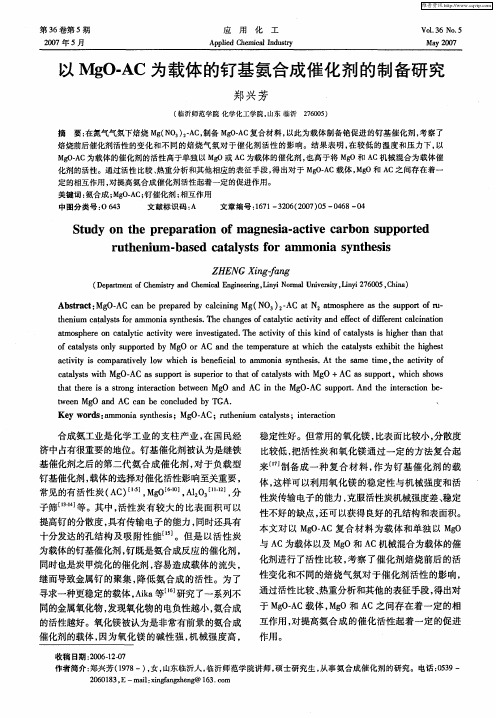

以MgO-AC为载体的钌基氨合成催化剂的制备研究

Z E Gx g g H N 如

( eat n o hm s n hmi l nier g Lni o l nvr t,i i 7 05,hn ) D pr t f e i r adC e c g e n ,i r ie i Ln 6 0 C i me C t y aE n i y N ma U sy y2 a

中图分类号 : 4 0 63 文献标识码 : A 文章编号 :6 1 3 0 (0 7 0 0 6 — 4 17 — 26 20 )5— 4 8 0

S u y o he p e a a i n o a n sa a tv a bo up o t d t d n t r p r to f m g e i - c i e c r n s p r e r t n u - s d c t l ss f r a m o a s n h ss u he i m ba e a a y t o m i n y t e i

Ke r s a y wo d :mmo i y tei ;Mg AC;r te im aayt ;itr cin nasn ss h O- uh nu c t s l s nea t o

合成氨工业是化学工业 的支柱产业 , 国民经 在 济中占有很重要的地位 。钌基催化剂被认为是继铁 基催化剂之后的第二代氨合成催化剂 , 对于负载型 钌基催化剂 , 载体的选择对催化活性影响至关重要 , 常见的有 活性炭 ( C ]M O 0,1 3 , A ) , g [1 A2 [ .] 0 “ 分 子筛 ¨ ¨等。其 中, 活性炭 有较 大的比表 面积可 以 提高钌的分散度 , 具有传输电子的能力 , 同时还具有 十分发达的孔结构及 吸附性 能u 。但是 以活性炭 为载体的钌基催化剂 , 钌既是氨合成反应的催化剂 ,

钌基氨合成催化剂助剂研究进展

一

2 4一

Z E I N H MI A D S R H JA G C E C LI U T Y N

V 1 7N . 2 0 ) o. o1 0 6 3 0(

文章编号 :0 64 8 (0 6 1- 0 4 0 1 - 1 20 ) 0 2 — 4 0- 4 0

及稀土金属 , 另外英 国专 利中列 出的促进剂还包括 自从 10 94年 H br ae 在较 高温度下用铁做催化 锕系金属化合物。 剂首次合成氨 以来 。 合成氨催化剂已有 了较大的发 17 年 , ia 】 9 2 Ak 等Ⅲ发现 K促进 的活性炭负载钌 展。 继传统的 F e 基催化剂以后 , O 人们通过改变催 催化剂具有较高的活性 。 但没有促进剂的 R / C氨 u A 化剂中的母体相组成而开发出了 F。O基催化剂。 合成催化剂的活性很低。 e 研究发现这是因为促进剂 K具有 给电子能力 , 能传递电子到金属 R 。在氨合 u 催化剂具有很高的活性 和很好 的还原性能 。 是合成 成反应中 , N 在钌表面上的解离吸附是速率决定步 氨催化剂发展历程 中的又一突破 。 但是铁基催化 骤 , 因此碱金属的加入能够使钌得 到电子从而削弱 剂存在 的主要缺点就是反应温度和压力较高 。 它催 N 分子内的键能 , 加快 N 的解离吸附 。 提高氨合成 化的合成氨过程是个高能耗 的过程 。 因此为了降低

因此需要大量的促进剂通过反应( ) 2来中和此反应 ,

最后通过反应( ) 1来提高活性 。 提 高催 化 剂 活 性 的 常 用 方 法 之 一 就 是 采 用 双 金 属催化剂 , 因此 SM Y nsv u uo 等㈣分别研究 了金 属C o和 I对 R — /C催 化 剂 活性 的影 响 。 究结 r u KA 研 果表 明 c 的加入使 氨合成的速率大大下降 。 的 o I r 加入也降低了氨合成的速率 , 但程度不如 c 明显。 o 这可 能 因 为 R . C u和 o或 I之 间没 有 形 成较 好 的协 r 同作用。因此是否存在活性较高的钌基双金属氨合 成催化剂还有待于进一步研究。

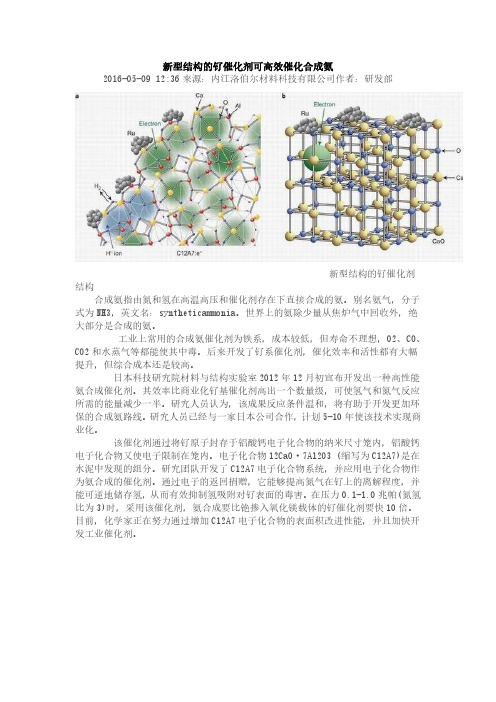

新型结构的钌催化剂可高效催化合成氨

新型结构的钌催化剂可高效催化合成氨

2016-05-09 12:36来源:内江洛伯尔材料科技有限公司作者:研发部

新型结构的钌催化剂结构

合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨。

别名氨气,分子式为NH3,英文名:syntheticammonia。

世界上的氨除少量从焦炉气中回收外,绝大部分是合成的氨。

工业上常用的合成氨催化剂为铁系,成本较低,但寿命不理想,O2、CO、CO2和水蒸气等都能使其中毒。

后来开发了钌系催化剂,催化效率和活性都有大幅提升,但综合成本还是较高。

日本科技研究院材料与结构实验室2012年12月初宣布开发出一种高性能氨合成催化剂。

其效率比商业化钌基催化剂高出一个数量级,可使氢气和氮气反应所需的能量减少一半。

研究人员认为,该成果反应条件温和,将有助于开发更加环保的合成氨路线。

研究人员已经与一家日本公司合作,计划5-10年使该技术实现商业化。

该催化剂通过将钌原子封存于铝酸钙电子化合物的纳米尺寸笼内,铝酸钙电子化合物又使电子限制在笼内。

电子化合物12CaO·7Al2O3 (缩写为C12A7)是在水泥中发现的组分。

研究团队开发了C12A7电子化合物系统,并应用电子化合物作为氨合成的催化剂。

通过电子的返回捐赠,它能够提高氮气在钌上的离解程度,并能可逆地储存氢,从而有效抑制氢吸附对钌表面的毒害。

在压力0.1-1.0兆帕(氮氢比为3)时,采用该催化剂,氨合成要比铯掺入氧化镁载体的钌催化剂要快10倍。

目前,化学家正在努力通过增加C12A7电子化合物的表面积改进性能,并且加快开发工业催化剂。

工业合成氨催化剂的主要成分

工业合成氨催化剂的主要成分

1工业合成氨催化剂

工业合成氨是大规模生产氨的一种方法。

这种方法用来取代传统的方法,例如硫酸-硝酸法和氢-氧法,亦或是来自燃烧气体氨的捕捉。

工业合成氨的主要原料包括氮气(N2)和氢气(H2),它们以高温反应,以产生氨(NH3)。

氮气与氢气在反应过程中可以形成氨,这种反应通常称为氨合成反应,又称Haber-Bosch反应。

而工业合成氨催化剂是氨合成反应的关键参与者,它有助于加速反应的进程,从而大大减少反应所需时间,提高氨的产量。

在反应过程中,催化剂的主要作用是“激活”氢气分子,使其可以与氮气分子有效地反应,生成氨分子。

这种催化剂具有金属结构,有时包含卤素或氟等元素。

最常见的氨合成催化剂是铈催化剂和钌催化剂。

铈和钌在温度范围内都具有活性,可以在中性或碱性条件下发挥作用。

他们之间的化合物表现出不同程度的催化活性,铈取得的效果比钌略逊一筹。

然而,无论是金属铈或钌,它们都可以兼顾活性和稳定性,使得它们可靠、节能、低噪声地运行,并且产生的氨可以达到最高产量和最佳质量。

在反应条件允许的情况下,氨合成催化剂可以有效地催化氨的反应,从而达到减少原料消耗、减少能耗消耗、降低产品细节以及提高反应速率等优势。

同时,它们还可以延长催化剂的使用寿命,降低催化剂更换的费用支出,使工业合成氨的生产更加可靠和高效。

钌系合成氨催化剂实际工业应用情况

钌系合成氨催化剂实际工业应用情况2016-05-19 13:20来源:内江洛伯尔材料科技有限公司作者:研发部特立尼达的KAAP氨合成装置1984年Kellogg公司为钌系氨合成催化剂设计了PDU工艺示范装置,用此装置论证和定量获取钌催化剂性能指标以及对工艺变量的动力学响应。

PDU的工艺示范装置安装在澳大利亚西部的Kwinana日产300吨的氨厂,从中引出1%的气量,即日产氨3吨,运行到1988年12月。

Kellogg公司依据其雄厚的工程技术力量,开发出一个更为可行的合成回路设计——KAAP 流程。

1992年11月,KAAP流程开发成功并在加拿大Ocelot氨厂实现了工业化,宣布了第一个非铁系氨合成催化剂及生产工艺流程的诞生。

KAAP流程是在氨合成铁催化剂反应器后再加钌催化剂反应器。

经过100天的稳定之后,在13MPa 压力下,铁催化剂出口氨浓为14%,经钌催化剂出口氨浓达19%。

反应器原生产能力为日产氨544吨,加钌催化剂后日产氨为772吨,氨产量提高40%,运行1200天,仍保持很高的活性和稳定性。

钌系氨合成催化剂活性很高,为了及时移走反应热,Kellogg公司设计了2段径向合成塔,在加拿大Ocelot氨厂使用的KAAP流程基础上改进放大,又设计出铁、钌两种催化剂同装于一个反应器的改进型4段径向反应器。

新设计的反应器1段为铁催化剂,2-4段为钌催化剂,在低温低压下获得高转化率。

1998年利用这一改进型反应器,以及KAAP和KRES(KelloggReforming Exchanger System)集成流程,在南美Trinidad设计制造了日产氨1850吨的世界最大合成氨厂。

除了Kellogg开发成功的大型氨合成流程外,日本提出开发小型氨合成流程。

为减少氨和肥料向石油联合企业和肥料集散地运输和贮备的费用,提出在氨的消费地建立和使用钌催化剂氨合成流程,发挥钌催化剂低温、低压、低氢氮比、高氨浓度条件下具有高活性的节能优势,开发小型氨厂。

影响合成氨钌催化剂活性的因素

影响合成氨钌催化剂活性的因素2016-05-20 12:53来源:内江洛伯尔材料科技有限公司作者:研发部亚硝酰基硝酸钌常用于钌催化剂前体第一个无铁的氨合成催化剂由凯洛格公司(现KBR公司)应用于其KAAP(Kellogg 氨合成生产工艺)工艺中。

这种钌催化剂以一种石墨化的碳作为载体,据称其活性是传统熔铁催化剂的10~20倍。

钌催化剂中的活性成分钌属于贵金属,价值远高于铁系催化剂,因此钌催化剂的活性非常重要,否则无法弥补催化剂成本上的巨大差距,综合大量的研究,影响钌催化剂活性的因素大致有以下3种:1、钌的母体化合物通常作为钌基氨合成催化剂的母体化合物主要有RuCl3、K2RuO4、Ru(acac)3(acac=乙酰丙酮)、Ru(NO)(NO3)3和Ru3(CO)12。

其中三氯化钌成本最低,优点:常用的钌基化合物,性质稳定,溶解性较好;缺点:还原后的催化剂表面残留少量的氯离子,对催化剂的活性有抑制作用。

金属羰基簇合物也是常用的前躯体,这类化合物是良好的非氯钌母体,与一般化合物相比,羰基簇合物中的金属以低价态存在,在载体表面易于还原活化;羰基簇合物能与载体表面的羟基作用,有利于钌的分散并形成活性中心;由于不含有阴离子配体,制成的催化剂中不会有毒物残留,有可能制得高活性的催化剂。

2、载体载体不仅用于分散活性组分,增加比表面,防止金属粒子烧结,更重要的是存在SMSI ( strong metal-supportinteraction ),并直接影响催化剂的结与形态,从而影响催化剂的活性。

载体不仅要具有一定的机械强度、尽可能大的比表面积以有利于活性金属的分散,在反应条件下性质稳定,还应具有特定的电子性质(要求非酸性)。

因此选择载体与选择活性组分一样重要。

难还原的金属氧化物和各种处理过的碳材料等就成为氨合成催化剂的良好载体。

钌基氨合成催化剂使用过的载体有:导电性良好的石墨化活性炭、氧化物(Al2O3、涂炭氧化铝( CCA )、MgO、MgM2O4、稀土氧化物等)、沸石分子筛、复合型活性载体等。

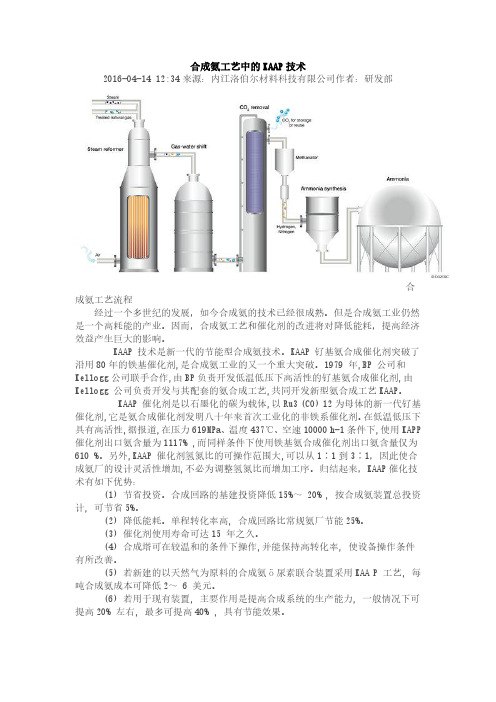

合成氨工艺中的KAAP技术

合成氨工艺中的KAAP技术2016-04-14 12:34来源:内江洛伯尔材料科技有限公司作者:研发部合成氨工艺流程经过一个多世纪的发展,如今合成氨的技术已经很成熟。

但是合成氨工业仍然是一个高耗能的产业。

因而,合成氨工艺和催化剂的改进将对降低能耗,提高经济效益产生巨大的影响。

KAAP 技术是新一代的节能型合成氨技术。

KAAP 钌基氨合成催化剂突破了沿用80年的铁基催化剂,是合成氨工业的又一个重大突破。

1979 年,BP 公司和Kellogg公司联手合作,由BP负责开发低温低压下高活性的钌基氨合成催化剂,由Kellogg 公司负责开发与其配套的氨合成工艺,共同开发新型氨合成工艺KAAP。

KAAP 催化剂是以石墨化的碳为载体,以Ru3 (CO) 12为母体的新一代钌基催化剂,它是氨合成催化剂发明八十年来首次工业化的非铁系催化剂。

在低温低压下具有高活性,据报道,在压力619MPa、温度437℃、空速10000 h-1条件下,使用KAPP 催化剂出口氨含量为1117% ,而同样条件下使用铁基氨合成催化剂出口氨含量仅为610 %。

另外,KAAP 催化剂氢氮比的可操作范围大,可以从1∶1到3∶1,因此使合成氨厂的设计灵活性增加,不必为调整氢氮比而增加工序。

归结起来,KAAP催化技术有如下优势:(1) 节省投资。

合成回路的基建投资降低15%~ 20% , 按合成氨装置总投资计, 可节省5%。

(2) 降低能耗。

单程转化率高, 合成回路比常规氨厂节能25%。

(3) 催化剂使用寿命可达15 年之久。

(4) 合成塔可在较温和的条件下操作,并能保持高转化率, 使设备操作条件有所改善。

(5) 若新建的以天然气为原料的合成氨ö尿素联合装置采用KAA P 工艺, 每吨合成氨成本可降低2~ 6 美元。

(6) 若用于现有装置, 主要作用是提高合成系统的生产能力, 一般情况下可提高20% 左右, 最多可提高40% , 具有节能效果。

氧化铝载体的理化性质影响钌催化合成氨活性

氧化铝载体的理化性质影响钌催化合成氨活性2016-08-09 13:06来源:内江洛伯尔材料科技有限公司作者:研发部Ru晶体中N2吸附解离的B5 位示意图钌基氨合成催化剂被誉为新一代氨合成催化剂, 其研究与开发成为当今国内外学者关注的热点之一. 与铁基催化剂相比, 钌基催化剂的主要优点是低温低压活性高, 对水、CO和CO2不敏感, 受NH3的抑制作用不明显, 可在较高的氨浓度下操作,因此是理想的低温低压氨合成催化剂. 英国BP公司于1979年开发了石墨化活性炭负载钌基氨合成催化剂, 之后, BP公司和美国Kellogg公司合作, 于1990年成功开发出全球第一套以石墨化活性炭负载钌基氨合成催化剂为基础的KAAP(Kellogg AdvancedAmmoniaProcess)工艺流程. 投产后的运行情况表明钌基催化剂的寿命与活性炭载体的流失密切相关, 在氨合成反应条件下, Ru能催化活性炭甲烷化反应. 因此, 活性炭载体的稳定性及其在工业使用过程中的流失是一个重要的问题. 此外, 活性炭载体的石墨化过程条件苛刻、生产成本较高、操作与控制比较复杂, 这些因素极大地阻碍了钌基催化剂的工业化应用进程.针对这些问题, 寻找优良载体成为新一代钌基氨合成催化剂研究开发的关键, 载体应在氨合成条件下具有较高的稳定性, 一定的机械强度, 合适的比表面积和孔结构. 目前, 一些难还原的金属氧化物, 如Al2O3、MgO、MgAl2O4等已被广泛研究. 通过对金属氧化物载体负载钌基氨合成催化剂的系统研究, Aika等认为载体的电负性越小(即碱性越强), 催化剂的活性越高. Al2O3作为一种最常用的载体, 由于表面存在较多的Lewis酸性中心, 因此氨合成活性相对较低, 被普遍认为不适于做钌基催化剂载体. 张新波等认为, Al2O3具有比表面积较高、化学性质稳定和机械强度较好等优点, 可以通过修饰或改变其表面性质(如降低其表面酸性, 提高表面导电性)等方法, 提高Al2O3负载钌基催化剂的氨合成活性. 虽然, Al2O3具有成为工业化钌基氨合成催化剂载体的潜力, 然而, 目前国内对Al2O3负载钌基催化剂的详细研究报道还不多.中国科学院兰州化学物理研究所杨晓龙等人采用不同来源γ-Al2O3(市售Al2O3-1, 合成Al2O3-2)作为钌基氨合成催化剂载体, 利用浸渍法制备了一系列添加不同BaO助剂含量的Ba-Ru/Al2O3催化剂. 通过X射线衍射(XRD)、N2-低温物理吸附、X射线荧光光谱(XRF)、透射电镜(TEM)、H2程序升温还原(H2-TPR)、NH3程序升温脱附(NH3-TPD)和X射线光电子能谱(XPS)等方法研究了不同来源的Al2O3以及BaO助剂含量对负载型钌基催化剂的物相结构、织构性质、微观形貌、表面性质和催化剂的氨合成活性等方面的影响. 结果表明, 载体的物理化学性质对制备的钌基氨合成催化剂的结构以及活性有较大影响. BaO助剂对催化剂的影响主要表现在两个方面: 添加量不同导致BaO与γ-Al2O3的作用力不同, 从而进一步影响催化体系的比表面积和孔结构性质; BaO助剂会对体系的Ru物种还原性质以及催化剂表面酸碱性质进行调节, 适量BaO 的加入能够极大提高反应活性, 而这种最佳量与载体性质密切相关.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钌基氨合成催化剂

一、前言

钌基氨合成催化剂是一种高效的催化剂,可以用于合成各种氨化物。

近年来,该催化剂在有机合成领域得到了广泛的应用。

本文将对钌基氨合成催化剂进行详细的介绍。

二、钌基氨合成催化剂的定义

钌基氨合成催化剂是一种含有钌元素的复合物,可以促进氨和有机物之间的反应。

它通常由钌盐和配体组成,具有高效、选择性和可重复性等特点。

三、钌基氨合成催化剂的制备方法

1. 钟表反应法

该方法是将钟盐和配体混合后,在常温下反应数小时即可得到钌基氨合成催化剂。

2. 沉淀法

该方法是将钠除去后,加入适量的碱性溶液,使其沉淀出来。

然后通过过滤、洗涤等步骤得到纯净的钌基氨合成催化剂。

四、钌基氨合成催化剂的优点

1. 高效性:与传统方法相比,使用该催化剂可以大大提高反应速率和收率。

2. 选择性:该催化剂可以控制反应的方向和选择性,使得合成的产物更加纯净。

3. 可重复性:该催化剂可以多次使用,且效果稳定。

五、钌基氨合成催化剂在有机合成中的应用

1. 合成胺类化合物

该催化剂可以将酰胺、酮、醛等有机物与氨反应,生成相应的胺类化合物。

这种方法可以避免传统方法中使用大量氨气带来的危险和环境污染。

2. 合成脲类化合物

该催化剂可以将异氰酸酯和二元醇反应,生成相应的脲类化合物。

这

种方法具有高效、环保等优点。

3. 合成其他氮杂环化合物

该催化剂还可以用于吡啶、吡喃等氮杂环的合成。

这种方法具有高效、选择性好等优点。

六、总结

钌基氨合成催化剂是一种高效、选择性好且可重复使用的催化剂,在

有机合成领域得到了广泛应用。

未来随着技术的不断发展,该催化剂

将在更多的领域得到应用。