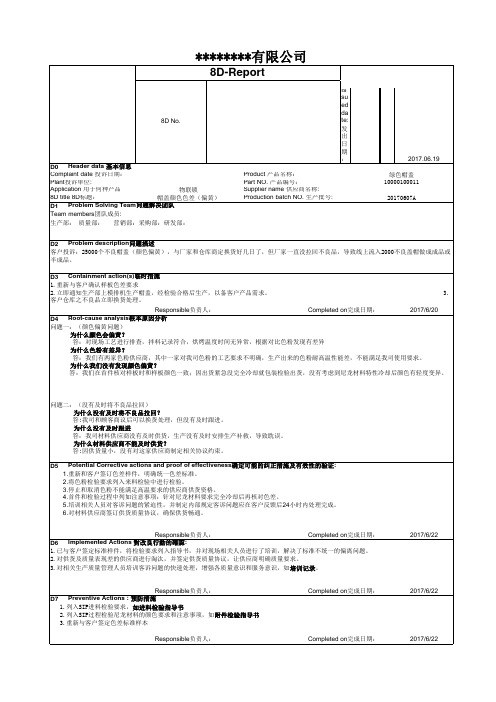

颜色偏差不良8DForm

8D报告步骤实施

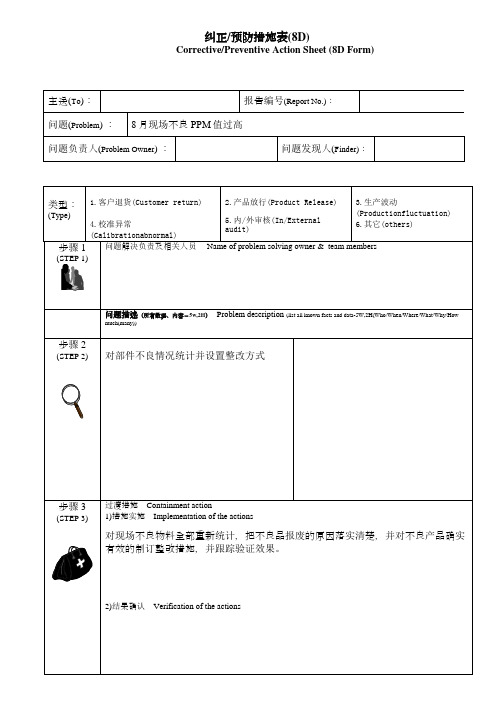

Corrective/Preventive Action Sheet (8D Form)

主送(To):

报告编号(Report No.):

问题(Problem) : 8 月现场不良 PPM 值过高

问题负责人(Problem Owner) :

问题发现人(Finder): Nhomakorabea类型:

(Type)

(STEP 1)

步骤 2

(STEP 2)

问题描述(所有数据、内容-5w,2H) Problem description (list all known facts and data-5W,2H(Who/When/Where/What/Why/How

much(many))

对部件不良情况统计并设置整改方式

纠正措施效果确认(数据证明问题解决) Effectiveness of corrective action (data to show problem eliminated)

步骤 7

(STEP 7)

预防措施(通过修改工艺、方法、相应审核计划防止类似问题再次出现) Preventive action (process change/new or revised

controls/plan follow-up audit(s) prevent reoccurrence of the same problem)

1、对所有现场不良品较高的部件由物流、检验人员专人进行负责监督改进,

并由现场装卸人员对改进后的包装方式由专人进行培训后上岗操作。

2、对原材料牌号问题由专人进行负责监督,确保用料环节不再出现类似问 题。

纠正/预防措施表(8D)

Corrective/Preventive Action Sheet (8D Form)

以8D手法完成品质异常改善(ppt49页).pptx

8D

29

D4- Identify the root causes 介定根本原因

通過小組討論到問題的成因 選出三項最有可能的根深原因 列出原因發生率-60%,30%,10%

8D

30

D5:落實長遠糾正措施

採取適當行動以停止問題及不良再發生 取締及修正問題的根源 修正製程令過程再次受到控制

8D

31

的资源和时间通常与获得的益处不相称

所以人们极易听任这种问题的存在或忽

视它。

只有当问题闹大了,才会突然想要解决

它。

8D

7

匆促行动

在面临突如其来、严重或紧迫的问题时,

采取行动的必要性似乎显得十分突出, 来不及花时间去好好考虑。

看到采取行动,给人会造成一种事情已

有进步的印象。

到头来把问题解决错了,或者把精力浪

试验,解决问题会更难

8D

38

D5:逻辑的决策-改善之道

★作出合乎逻辑的决策,不是带有偏见的决策。

★当无法用逻辑决策时,使用你的直觉。 ★仔细斟酌决策的效果。 ★向会受到决策影响的任何人进行咨询。 ★能接受一个不一定十全十美的决策。 ★考虑过问题需要的是暂时性解决,还是一劳

永逸的解决。

检查一下决策是否永久性地解决了问题。

到预期结果的方案。

8D

36

咨询

如果这个决策可能会直接影响到别人。

比如工作调动,向他们进行咨询可以使 你评估正在考虑的有关意见的好处,甚 至找到新的解决方法。

8D

37

测试-

如果正要对一个棘手的问题进行决策,

那么对不同的解决方法进行测试是找出 哪个方法会产生最优结果的上策。

小規模、小批量、模擬試行 考虑的时间过长,或用太多的时间去做

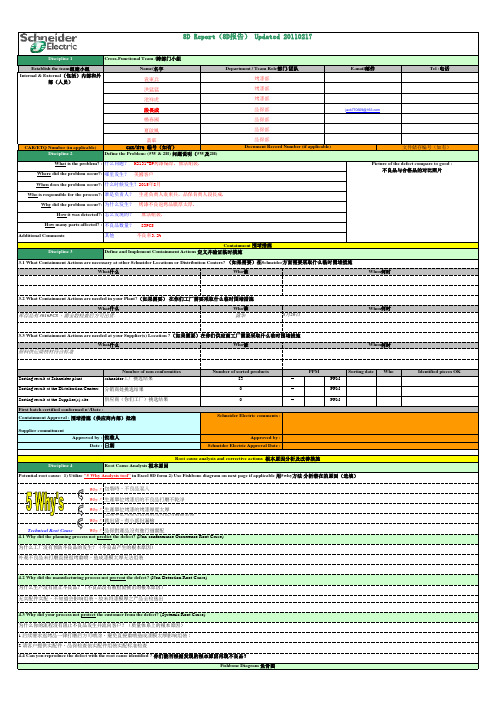

Schneider 8D Form _Chinese

Discipline 1Establish the team 组建小组Name/名字袁東兵洪猛猛池祥虎段長成楊春國夏啟鳳黃華CAR/ETQ Number (in applicable)CAR/ETQ 编号(如有)Discipline 2What is the problem? :Where did the problem occur?:When does the problem occur?:Who is responsible for the process?:Why did the problem occur?:How it was detected?:How many parts affected? :Additional CommentsDiscipline 3Who 谁Who 谁黄华Who 谁Number of non conformitiesNumber of sorted productsSorting date Who Sorting result at Schneider plant schneider 工厂挑选结果83=PPM Sorting result at the Distribution Centers 分销商处挑选结果0=PPM Sorting result at the Supplier(s) site 供应商(你们工厂)挑选结果=PPMSchneider Electric comments :Approved by :批准人Approved by :Date :日期Schneider Electric Approval Date :Discipline 4Why ?Why ?Why ?生產單位烤漆的烤漆厚度太厚Why ?生產單位烤漆后出貨前沒有使用儀器全檢就出貨,有小部份漏檢Technical Root Cause Why ?品保對產品沒有進行過實配Document Record Number (if applicable)文件储存编号(如有)3.2 What Containment Actions are needed in your Plant?(如果需要) 在你们工厂需要采取什么临时围堵措施品保部烤漆部Root Cause Analysis 根本原因不良品数量? 83PCS其他 不良率3.2%Containment Approval : 围堵措施(供应商内部)批准Supplier commitment烤漆部Containment 围堵措施品保部Define and Implement Containment Actions 定义并验证临时措施When 何时库存品有3016PCS ,需全数检查后方可出货.Internal & External (包括)内部和外部(人员)When 何时为什么发生? 烤漆不良返烤品膜厚太厚.怎么发现的? 無法組裝.8月20日3.1 What Containment Actions are necessary at other Schneider Locations or Distribution Centers? (如果需要)在Schneider 方面需要采取什么临时围堵措施What 什么What 什么谁是负责人? 生產負責人袁東兵,品保負責人段長成.Cross-Functional Team /跨部门小组烤漆部什么时候发生?2015年8月E-mail 邮件Tel :电话Identified pieces OK原料供应商铁材符合标准3.3 What Containment Actions are needed at your Supplier(s) Location ?(如果需要)在你们供应商工厂需要采取什么临时围堵措施When 何时What 什么1.后续要求返烤品一律打磨后方可喷涂,避免直接重喷造成漆膜太厚影响组装;2.请客户提供实配件,品保检查依实配件组装实配标准检查.Potential root cause: 1) Utilize "5 Why Analysis tool" in Excel 8D form 2) Use Fishbone diagram on next page if applicable 用5why 方法 分析潜在的原因(选填)包裝時,不良品混入生產單位烤漆后的不良品打磨不乾淨4.1 Why did the planning process not predict the defect? (Non-conformance Occurrence Root Cause)4.2 Why did the manufacturing process not prevent the defect? (Non-Detection Root Cause)为什么你的流程没有阻止不良品发生并流向客户?(质量体系上的根本原因)为什么工厂没有预防不良品的发生?(不良品产生的根本原因)外观不良品未打磨直接返烤重喷,造成漆膜太厚无法组装.4.3 Why did your process not protect the customer from the defect? (Systemic Root Cause)为什么生产没有阻止不良品?(不良品没有被检验挑出的根本原因)无实配件实配,不知道会影响组装,故未将漆膜厚之产品全检选出.8D Report(8D报告) Updated 20110217Define the Problem: (5W & 2H) 问题说明(5W 及2H)Root cause analysis and corrective actions 根本原因分析及改善措施First batch certified conformed n°/Date :品保部PPMjack770609@品保部4.4 Can you reproduce the defect with the root cause identified ? 你们能否根据发现的根本原因再现不良品?Fishbone Diagram 鱼骨图什么问题? H2131-BP烤漆偏厚,無法組裝.哪里发生? 美國客戶Picture of the defect compare to good :不良品与合格品的对比照片Department / Team Role 部门/团队3X 5W h8D Report(8D报告) Updated 20110217h。

8D中英文纠正及预防报告

Discipline 8: Conclusion Report and Assessment 结论报告与评估:

(Congratulate your team! 祝贺团队取得成功) Completed by/完成: Accepted by/接受人: Effective Date有效日期: Date: Date:

Discipline 6:Action taken to prevent recurrence(SOPs,training,etc.)/预防措施(如:SOP,训练等)

Discipline 7:Test and verify effectively of corrective action plan (Describe verification results in quantifiable terms)检验及验证效果(使用数字性的术语描述验证效果)

8D报告示例

Corrective/Preventive Ation Report(8D开立者:0 Issued to/责任者:0 Audit Report N0./0 问题点发生阶段 Non-conformation Found During 户抽检发现不良 客 Customer/客户名称:候门行 Cust.P/N/客户料号:* Number/单号:8 进料IQC Issue Date/开立日期:0 Due Date/完成日期:0 QA/SQE confirm:0 制程检验IPQC 出货检验OQC/QA

Discipline 2:Team Member/专案成员:

Discipline 3:Describe the problem's root cause(Describe why condition change,or"hole"in the system, Human\Machine\Material\Method\Environment) 问题发生的根本原因(描述状况变化或系统出现“漏洞”的原因,人之因素、 机器因素、物料因素、方法因素、环境因素)

外观不良8D报告

外观不良8D报告一、问题描述产品外观出现了不良现象,主要表现为颜色不均匀、刮痕、气泡等情况。

这些问题严重影响了产品质量,降低了产品的外观美观度和整体质量水平,给企业形象和市场竞争力带来了严重影响。

二、问题分析(1)颜色不均匀:可能是生产过程中,染色涂料的混合比例不准确或不均匀导致。

(2)刮痕:可能是在运输过程中,产品与其他物品摩擦导致。

(3)气泡:可能是在涂料施工过程中,没有进行适当的排气处理导致。

三、原因分析(1)颜色不均匀的原因:a.生产设备中染色涂料混合比例不准确或不均匀。

b.染色涂料的质量不达标,导致颜色不均匀。

c.生产过程中,对染色涂料的搅拌不足,使得颜色不均匀。

(2)刮痕的原因:a.在产品包装过程中,未采取合适的保护措施。

b.运输过程中,没有进行足够的防护,导致产品与其他物品发生摩擦。

c.运输工具的振动导致产品互相摩擦。

(3)气泡的原因:a.在涂料施工过程中,没有进行适当的排气处理。

b.生产设备或施工工具存在漏气现象。

c.产品表面存在物质粘附导致气泡形成。

四、纠正措施(1)颜色不均匀的纠正措施:a.加强生产设备的维护和保养,确保染色涂料混合比例准确。

b.严格控制染色涂料的质量,确保颜色均匀。

c.生产过程中加强对染色涂料的搅拌,确保颜色均匀。

(2)刮痕的纠正措施:a.在产品包装过程中,采取合适的保护措施,如使用海绵垫等。

b.在运输过程中,设置足够的防护,避免产品与其他物品发生摩擦。

c.选择合适的运输工具,减少运输振动。

(3)气泡的纠正措施:a.在涂料施工过程中,加强排气处理,确保涂料表面无气泡。

b.定期检查生产设备和施工工具,确保没有漏气现象。

c.减少产品表面的物质粘附,避免气泡形成。

五、预防措施(1)加强生产设备维护和保养,确保生产设备正常运行。

(2)建立严格的质量控制体系,确保产品质量稳定。

(3)加强员工培训,提高员工对外观问题的识别和解决能力。

(4)与供应商建立良好的合作关系,确保原材料的质量稳定。

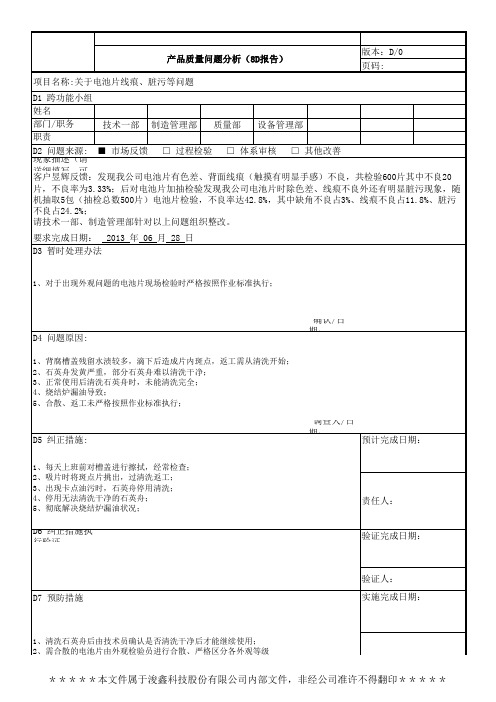

8D报告-客户反馈电池片线痕脏污等问题

D5 纠正措施:

1、每天上班前对槽盖进行擦拭,经常检查; 2、吸片时将斑点片挑出,过清洗返工; 3、出现卡点油污时,石英舟停用清洗; 4、停用无法清洗干净的石英舟; 5、彻底解决烧结炉漏油状况;

调查人/日期: 预计完成日期:

责任人:

D6 纠正措施执行验证

验证完成日期:

验证人:果认可:

核准:

*****本文件属于浚鑫科技股份有限公司内部文件,非经公司准许不得翻印*****

后对电池片加抽检验发现我公司电池片时除色差线痕不良外还有明显脏污现象随机抽取5包抽检总数500片电池片检验不良率达428其中缺角不良占3线痕不良占118脏污不良占242

产品质量问题分析(8D报告) 项目名称:关于电池片线痕、脏污等问题 D1 跨功能小组 姓名 部门/职务 职责

版本:D/0 页码:

技术一部

制造管理部

质量部

设备管理部

D2 问题来源: ■ 市场反馈 □ 过程检验 □ 体系审核 □ 其他改善 现象描述(请详细填写,可附报告) 客户昱辉反馈:发现我公司电池片有色差、背面线痕(触摸有明显手感)不良,共检验600片其中不良20 片,不良率为3.33%;后对电池片加抽检验发现我公司电池片时除色差、线痕不良外还有明显脏污现象,随 机抽取5包(抽检总数500片)电池片检验,不良率达42.8%,其中缺角不良占3%、线痕不良占11.8%、脏污 不良占24.2%; 请技术一部、制造管理部针对以上问题组织整改。 要求完成日期: 2013 年 06 月 28 日 D3 暂时处理办法

1、对于出现外观问题的电池片现场检验时严格按照作业标准执行;

确认/日期: D4 问题原因:

1、背腐槽盖残留水渍较多,滴下后造成片内斑点,返工需从清洗开始; 2、石英舟发黄严重,部分石英舟难以清洗干净; 3、正常使用后清洗石英舟时,未能清洗完全; 4、烧结炉漏油导致; 5、合散、返工未严格按照作业标准执行;

品质不良回复8D报告培训图文PPT讲解

了解8D的逻辑思路

8D结构化

当某些状态被破坏时,我们需要使用8D的方 法来解决。8D通常不是用于过程改进。

03 掌握各个步骤的工具 04 掌握分析原因的方法

总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。 总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。

总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。 总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。

总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。 总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。

总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。 总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。

总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。 总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。

色差8D报告

Responsible负责人:

Completed on完成日期:

D6 Implemented Actions 對改良行動的確認:

1.已与客户签定标准样件,将检验要求列入指导书,并对现场相关人员进行了培训,解决了标准不统一的偏离问题。

2.对供货及质量表现差的供应商进行淘汰,并签定供货质量协议,让供应商明确质量要求。

问题二:(没有及时将不良品拉回) 为什么没有及时将不良品拉回? 答;我司和顾客商议后可以换货处理,但没有及时跟进。 为什么没有及时跟进 答:我司材料供应商没有及时供货,生产没有及时安排生产补救,导致耽误。 为什么材料供应商不能及时供货? 答;因供货量小,没有对这家供应商制定相关协议约束。

D5 Potential Corrective actions and proof of effectiveness确定可能的纠正措施及有效性的验证: 1.重新和客户签订色差样件,明确统一色差标准。 2.将色粉检验要求列入来料检验中进行检验。 3.停止和取消色粉不能满足高温要求的供应商供货资格。 4.首件和检验过程中列如注意事项:针对尼龙材料要求完全冷却后再核对色差。 5.培训相关人员对客诉问题的紧迫性,并制定内部规定客诉问题应在客户反馈后24小时内处理完成。 6.对材料供应商签订供货质量协议,确保供货畅通。

答:对现场工艺进行排查,拌料记录符合,烘烤温度时间无异常,根据对比色粉发现有差异

为什么色粉有差异?

答:我们有两家色粉供应商,其中一家对我司色粉的工艺要求不明确,生产出来的色粉耐高温性能差,不能满足我司使用要求。

为什么我们没有发现颜色偏黄?

答:我们在首件核对样板时和样板颜色一致;因出货紧急没完全冷却就包装检验出货,没有考虑到尼龙材料特性冷却后颜色有轻度变异。

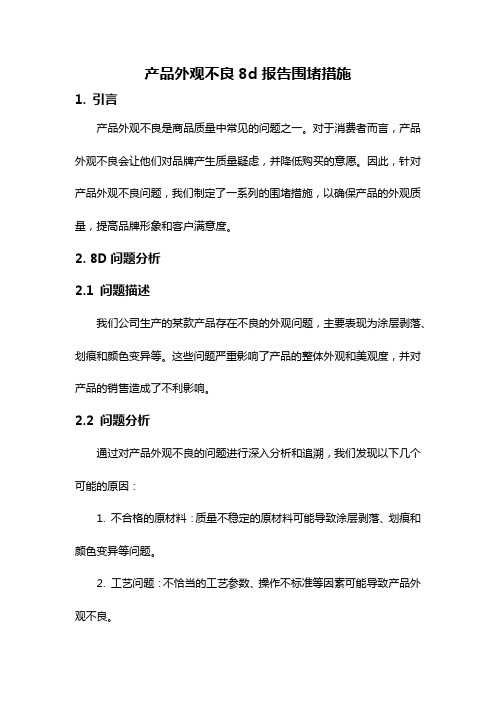

产品外观不良8d报告围堵措施

产品外观不良8d报告围堵措施1. 引言产品外观不良是商品质量中常见的问题之一。

对于消费者而言,产品外观不良会让他们对品牌产生质量疑虑,并降低购买的意愿。

因此,针对产品外观不良问题,我们制定了一系列的围堵措施,以确保产品的外观质量,提高品牌形象和客户满意度。

2. 8D问题分析2.1 问题描述我们公司生产的某款产品存在不良的外观问题,主要表现为涂层剥落、划痕和颜色变异等。

这些问题严重影响了产品的整体外观和美观度,并对产品的销售造成了不利影响。

2.2 问题分析通过对产品外观不良的问题进行深入分析和追溯,我们发现以下几个可能的原因:1. 不合格的原材料:质量不稳定的原材料可能导致涂层剥落、划痕和颜色变异等问题。

2. 工艺问题:不恰当的工艺参数、操作不标准等因素可能导致产品外观不良。

3. 供应链管理问题:供应商提供的原材料质量未经严格控制,无法保证每一批产品的一致性。

4. 质量检验不准确:质检流程的漏洞、检验人员的技能水平等因素可能导致产品外观问题未被及时发现。

3. 围堵措施3.1 质量控制体系完善为解决产品外观不良问题,我们需要建立一个完善的质量控制体系,确保产品在每个生产环节都能够进行严格的质量检验。

具体的围堵措施包括:- 优化供应链管理:与供应商建立合作伙伴关系,共同制定原材料质量管理要求,并对供应商进行定期的质量审核和评估。

- 建立严格的工艺标准:制定详细的工艺参数和操作规范,确保产品每个生产环节按照标准进行操作。

- 设备管理:对生产设备进行定期维护和保养,并进行设备的合理配置和更新,以确保操作的稳定性和可靠性。

3.2 质量培训与技能提升为了提升员工的质量意识和技能水平,我们需要进行全员培训和技能提升。

具体的围堵措施包括:- 培训计划:制定全员培训计划,包括质量管理、工艺操作和质检技巧等相关培训内容。

- 培训材料准备:准备培训材料和案例,以帮助员工更好地理解和掌握质量要求和操作规范。

- 绩效考核和奖励机制:建立与质量相关的绩效考核和奖励机制,激励员工积极参与质量管理和技能提升。

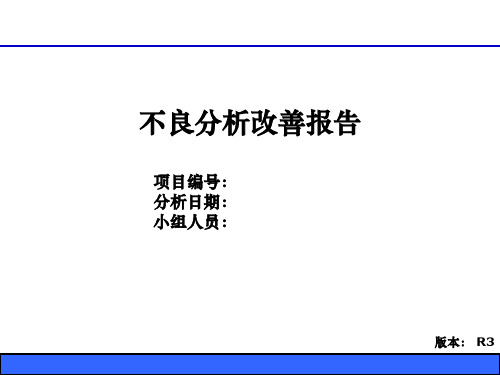

不良分析报告-8D-改善报告-.ppt

• 7、Although the world is full of suffering, it is full also of the overcoming of Keller, American writer虽然世界多苦难,但是苦难总是能战胜的。20.8.520.8.520.8.5。2020年8月5日星期三二 〇二〇年八月五日

• 4、All that you do, do with your might; things done by halves are never done right. ----R.H. Stoddard, American poet做一切事都应尽力而为,半途而废永远不行 8.5.20208.5.202011:0311:0311:03:1011:03:10

本原因

备注

1

2 3 4 5

Confidential

Page 8

序 号

原因分析

1

2 3 4 5

根本原因及改善措施

应对措施

相关图片

Confidential

Page 9

结果验证计划

序

责任 预计完成 调整后完成日 实际完成

号

待办事项内容

人

日期

期

日期

状况

备注

1

2

3

4

5

Confidential

Page 10

不良分析改善报告

项目编号: 分析日期: 小组人员:

版本: R3

版本修订说明

版本 日期 修订者

修订说明

R1

12/2/10

ymz

R2

12/25/10

ymz

R3

8/18/11

YMZ

外观不良8d报告

外观不良8D报告1. 引言外观不良是在生产过程中常见的问题之一,对产品的质量和形象都会造成严重影响。

本文将介绍一种解决外观不良问题的方法,即8D报告。

8D报告是一种系统的问题解决方法,通过逐步思考和行动,帮助团队识别和解决外观不良问题。

2. 什么是8D报告8D报告是一种用于解决问题的方法,其中的“8D”代表了八个步骤。

每个步骤都有特定的目标和方法,以确保问题得到全面和彻底的解决。

3. 8D报告的步骤下面将介绍每个步骤的具体内容:步骤1:建立团队在解决外观不良问题时,首先需要组建一个专门的团队。

这个团队应由不同岗位的人员组成,包括生产、质量控制、设计等相关部门的代表。

通过有关人员的集思广益,可以增加问题解决的成功率。

步骤2:描述问题在这一步骤中,团队需要准确地描述外观不良的问题。

描述应尽可能具体和详细,以便更好地理解问题的性质和范围。

步骤3:制定临时对策为了尽快解决问题,团队需要制定临时对策。

这些对策可能是临时的修补措施,以减少不良品数量或停止不良品的进一步产生。

临时对策的目的是保证产品的质量和形象,同时为下一步的根本解决方案争取时间。

步骤4:原因分析在这一步骤中,团队需要进行根本原因分析,找出导致外观不良问题的根本原因。

常用的工具有5W1H和鱼骨图等。

通过深入分析,可以找到问题的本质,并为后续步骤提供方向。

步骤5:制定长期对策基于根本原因分析的结果,团队需要制定长期对策来解决外观不良问题。

这些对策可能包括改进生产工艺、优化设备、提升员工技能等。

长期对策的目标是消除问题的根源,以确保不再出现同类问题。

步骤6:实施长期对策在这一步骤中,团队需要实施制定的长期对策。

这可能需要对生产线进行调整、培训员工、改进设备等。

通过切实的行动,问题才能真正得到解决。

步骤7:验证在长期对策实施后,团队需要对结果进行验证。

验证的目的是确保问题已经被完全解决,并且不会再出现同类问题。

步骤8:预防措施最后一步是制定预防措施,以防止外观不良问题再次发生。

外观不良8D报告

1.钻孔后针对毛刺突出不良,安排刮毛刺处理(要求,孔径必须合格),钻孔后增加除胶渣流程,减少孔壁粗糙度

2.入检验标准对员工进行培训;

7D:防止问题再发生的措施

1.针对所有新项目样品研发阶段必须严格执行合同评审制度,针对特殊工艺或软硬结合产品要求研发部门必须组织工程、生产、工艺、品质共同评估工艺及操作可行性,确定相关检验标准和验证方案并形成有效记录和控制计划来指导一线生产;

6、审核团队对7D意见/时间;预防措施合理/李伟正(代)/2015/9/11Leabharlann 批准:审核:拟制:

【下载本文档,可以自由复制内容或自由编辑修改内容,更多精彩文章,期待你的好评和关注,我将一如既往为您服务】

2、此板为打样试产板,目前我司仓库已无该板库存,在线有小批量试产板6.5K在钻孔工序,将不良信息反馈给产线,重点管控以上不良

3D:原因分析

1、脏污产生原因:

从不良图片分析,此不良为异物反粘板面造成脏污,查询产线生产工具,产线装板使用吸塑盒部分存在胶状物质,容易返粘板面造成脏污

2、孔内毛刺、油墨入孔产生原因:

1D:团队

分析团队:

团队长:总监

成员:

审核团队:

团队长:

成员:

批准人员:供应商领导:

2D:问题描述

产品型号:

发生时间:

检验数:

产品类型:PCM

异常类别:外观不良

不良数:

现象:

1、2015年9月9日贵司试产HB366481的来料不良图片,其中脏污不良0.99%,定位孔不良104PCS,异物、压伤不良48PCS,不良率1.98%,

2.所有新产品转批量之前必须出具样品品质记录、客诉记录及过程重要工艺问题点记录经品质经理和技术总监审核、副总批准后方能正式投料生产;

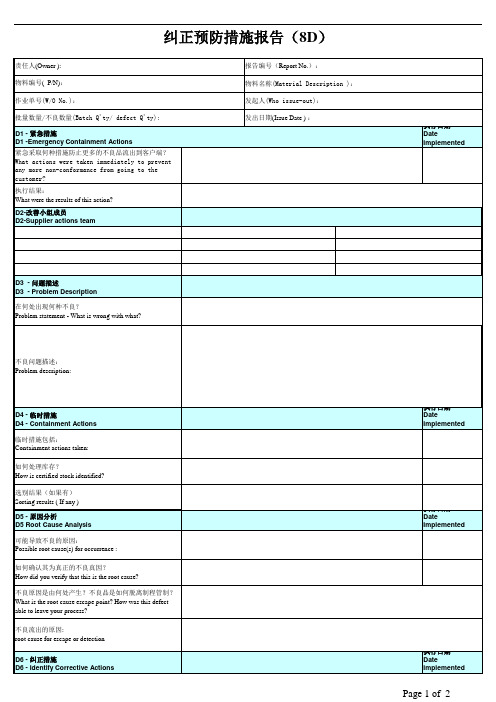

8D format

执行日期 Date Implemented

执行日期 Date Implemented

执行日期 Date Implemented来自Page 1 of 2

针对不良产生原因的纠正措施: corrective actions for occurrence root cause: 针对不良流出原因的纠正措施: corrective actions for detection root cause: D7 - 执行与确认纠正措施 D7 - Implement And Validate Chosen Corrective Actions 执行的纠正措施包括: List corrective actions implemented: 执行日期 Date Implemented

D8 - 预防措施 D8 - Preventive Actions 如何消除不良原因,防止此类不良再次发生: What has been put in place in order to prevent this root cause from occurring again? 是否有系统文件管制?纠正措施有否展开至生产所涉及 的所有部门?如果有,请列出: Are there any systemic applications? Can this action be taken across all product lines? If so, list them here. 执行成效 following up & review

纠正预防措施报告(8D)

责任人(Owner ): 物料编号( P/N): 作业单号(W/O No.): 批量数量/不良数量(Batch Q'ty/ defect Q'ty): D1 - 紧急措施 D1 -Emergency Containment Actions 紧急采取何种措施防止更多的不良品流出到客户端? What actions were taken immediately to prevent any more non-conformance from going to the customer? 执行结果: What were the results of this action? D2-改善小组成员 D2-Supplier actions team 报告编号(Report No.): 物料名称(Material Description ): 发起人(Who issue-out): 发出日期(Issue Date ) : 执行日期 Date Implemented

同方丝印不良8D改善报告

主题Caption 遥控器丝印字体不良*13PCS.供应商Supplier深圳金星精密技术有限公司客户Customer 沈阳同方物料编号S/N845-052-03B05/SY14008金星报告编号编号:B-QC-S-007CAP001第几次RO1成立小组Form theTeam张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东问题描述Problem description(5W2H) 1.When发生时间:2014年04月23日2.Where地点: 沈阳同方3.Who当事人: 金星生产部/品质部4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

产品质量异常8d报告

产品质量异常8d报告1. 引言本报告旨在对产品质量异常进行分析,并提出相应的改善措施。

通过8D(8 Discipline)方法,解决该产品的质量问题,以确保产品质量符合标准,并提高客户满意度。

2. 问题描述产品质量异常主要表现为以下几个方面:1. 外观缺陷:产品表面存在明显的划痕和凹陷;2. 尺寸偏差:产品尺寸与设计要求相比存在偏差;3. 功能失效:产品无法按照预期功能运行。

3. 紧急控制措施针对产品质量异常问题,我们立即采取了以下措施:1. 暂停产品生产和出货;2. 召回已发货的产品,与客户协商退换货事宜;3. 对生产线进行全面检查,找出质量异常原因。

4. 问题分析通过对生产线和产品进行全面检查和测试,我们分析了以下问题:1. 设备问题:生产线中的某些设备存在故障或磨损,导致产品质量不稳定;2. 工艺问题:工艺参数设置不合理,导致产品外观缺陷和尺寸偏差;3. 材料问题:部分原材料存在质量问题,导致产品功能失效。

5. 问题追溯通过追溯质量问题的来源,我们发现以下原因:- 设备问题:由于维护保养不到位,某些设备的关键部件磨损严重,影响了产品的质量;- 工艺问题:工艺参数没有经过充分验证和调整,导致产品生产过程中无法达到设计要求;- 材料问题:供应商提供的原材料存在质量问题,没有严格按照标准进行筛选和检验。

6. 解决方案为了解决产品质量异常问题,我们计划采取以下解决方案:1. 设备维护:对生产线中的设备进行维护保养,修复或更换关键部件;2. 工艺改进:重新评估工艺参数,经过充分验证和调整,确保产品生产过程中能够达到设计要求;3. 材料筛选:与供应商加强合作,建立严格的原料检验标准,确保原材料的质量可靠。

7. 实施计划为了落实解决方案,我们拟定了以下实施计划:1. 设备维护计划:制定设备定期维护和保养计划,并实施定期检查和维护;2. 工艺改进计划:重新评估工艺参数,制定新的工艺流程,并进行小批量试生产和测试;3. 材料筛选计划:与供应商合作,制定原料检验标准,并对每批原材料进行全面检验。

不良8D报告标准格式

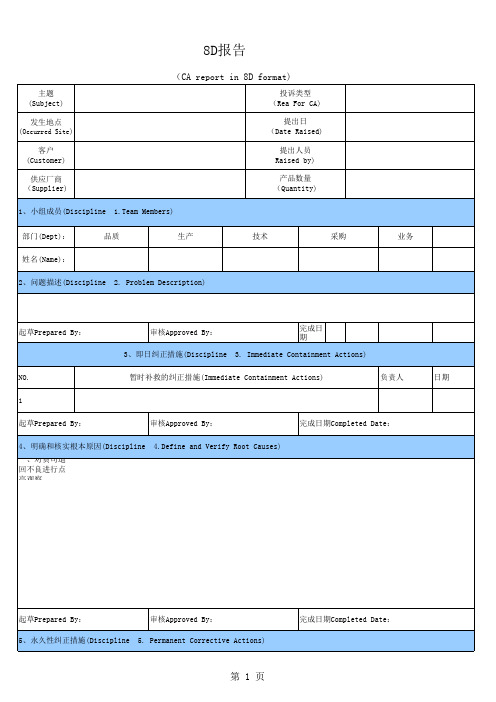

8D报告

(CA report in 8D format)

投诉类型 (Rea For CA) 提出日 (Date Raised) 提出人员 Raised by) 产品数量 (Quantity) 1.Team Members) 生产 技术 采购 业务

主题 (Subject) 发生地点 (Occurred Site) 客户 (Customer) 供应厂商 (Supplier) 1、小组成员(Discipline 部门(Dept): 姓名(Name): 2、问题描述(Discipline 2. Problem Desc.Define and Verify Root Causes)

完成日期Completed Date:

4、明确和核实根本原因(Discipline 一、对贵司退回不良进行点亮观察

起草Prepared By: 5、永久性纠正措施(Discipline

审核Approved By: 5. Permanent Corrective Actions)

审核日期 Approved Date: 6.Verification of Effectiveness) Effectiveness) 确认人 日期

效果验证(Verification of

审核日期 Approved Date:

预防再现措施(Prevent Recurrence)

负责人

日期

审核日期 Approved Date:

8、客户确认及评价(Discipline 8.Customer satisfaction degree) 第一批产品满意程度:yes( 第二批产品满意程度:yes( 第三批产品满意程度:yes( 备注(Memo) ) ) ) no( no( no( ) ) ) 与客户_________联系,确认此批出货产品有/无以上不良现象。 与客户_________联系,确认此批出货产品有/无以上不良现象。 与客户_________联系,确认此批出货产品有/无以上不良现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1)贵司之库存品煩請退回我司返工检合格后再使用或特采。(擔當:公司执行日期:2014-8-15)

2)针对此不良现象我司制程已改善合格。(擔當:罗执行日期:2014.8.15)

Discipline 4

Describe the Root Cause(原因分析)

跟据以上不良现象做如下分析:

1.此产品前期电镀时化学镍缸的温度偏下限80℃,药液内有添加少许光泽剂,导致外观颜色偏亮。

2.现在电镀之产品是新开化学镍缸,温度在有提升而药液缸内没有添加光泽剂,所以颜色偏哑。

Discipline 5

Permanent Corrective Action Plan(永久矯正措施)

Corrective Action Report -8D Form

SCAR Number(SCAR編號):

ProductNO. (產品料號):

SH-0427

Customer:公司名

Description

SH-0427产品表面颜色不一致。

Discipline 1

Team Members(團隊成員:)

Initial Date:August 15th-2014

(運用團隊方式解決問題)

品保主管:

Champion

(協作人員):

生产主管:品管課長:杨品管組長:邓QA:李业务:工程師:周

Discipline 2

Describe the Complaint Problem(問題詳細描述)

SH-0427产品在客户端发现表面颜色不一致,有光哑现象。

Discipline 3

3.QA针对电镀后产品进行品质检验确定合格后方可判定放行。(担当:郑学花执行日期:2014.8.15)

Discipline6

Verification of Effectiveness(效果驗証:舉証說明對策有效)

现我司暂无此款产品,效果验证。(执行日期:待定)

Discipline 7

Permanent Recurrence (預防再發及標準化:相關品質文件修訂以達致標準化作業﹐預防同類問題或類似問題再發生)

Discipline 8

Congratulate your Team(祝賀團隊取得成功:

確認改善效果﹐核准結案﹒)

Closed Date:2014.8.15

Approved by:

鄭

Checked by:

杨

Reviewed by﹕

邓

1.要求作业人员在操作时必须按S:罗克伟执行日期:2014.8.15)

2.制程中针对缸内的药液添加及新开缸时必须由课长监督组长亲自添加或更换药液,如制程中药液参数有变更时必须先依书面通知客户,得到客户允许时再更换并重新打样全格后再批量生产。(担当:/罗克伟/郑学花执行日期:2014.8.15)