[011]多滑移取向铜单晶体的循环形变行为──Ⅱ.表面滑移特征及形变带

材料科学基础习题与参考答案(doc14页)完美版

材料科学基础习题与参考答案(doc14页)完美版第⼀章材料的结构⼀、解释以下基本概念空间点阵、晶格、晶胞、配位数、致密度、共价键、离⼦键、⾦属键、组元、合⾦、相、固溶体、中间相、间隙固溶体、置换固溶体、固溶强化、第⼆相强化。

⼆、填空题1、材料的键合⽅式有四类,分别是(),(),(),()。

2、⾦属原⼦的特点是最外层电⼦数(),且与原⼦核引⼒(),因此这些电⼦极容易脱离原⼦核的束缚⽽变成()。

3、我们把原⼦在物质内部呈()排列的固体物质称为晶体,晶体物质具有以下三个特点,分别是(),(),()。

4、三种常见的⾦属晶格分别为(),()和()。

5、体⼼⽴⽅晶格中,晶胞原⼦数为(),原⼦半径与晶格常数的关系为(),配位数是(),致密度是(),密排晶向为(),密排晶⾯为(),晶胞中⼋⾯体间隙个数为(),四⾯体间隙个数为(),具有体⼼⽴⽅晶格的常见⾦属有()。

6、⾯⼼⽴⽅晶格中,晶胞原⼦数为(),原⼦半径与晶格常数的关系为(),配位数是(),致密度是(),密排晶向为(),密排晶⾯为(),晶胞中⼋⾯体间隙个数为(),四⾯体间隙个数为(),具有⾯⼼⽴⽅晶格的常见⾦属有()。

7、密排六⽅晶格中,晶胞原⼦数为(),原⼦半径与晶格常数的关系为(),配位数是(),致密度是(),密排晶向为(),密排晶⾯为(),具有密排六⽅晶格的常见⾦属有()。

8、合⾦的相结构分为两⼤类,分别是()和()。

9、固溶体按照溶质原⼦在晶格中所占的位置分为()和(),按照固溶度分为()和(),按照溶质原⼦与溶剂原⼦相对分布分为()和()。

10、影响固溶体结构形式和溶解度的因素主要有()、()、()、()。

11、⾦属化合物(中间相)分为以下四类,分别是(),(),(),()。

12、⾦属化合物(中间相)的性能特点是:熔点()、硬度()、脆性(),因此在合⾦中不作为()相,⽽是少量存在起到第⼆相()作⽤。

13、CuZn、Cu5Zn8、Cu3Sn的电⼦浓度分别为(),(),()。

多晶体塑性变形

锥体底面上的两个<110> 方向和[001]垂直。

因此,锥体上有4×2个

滑移系具有相同的施密

特因子,当达到临界切

图fcc晶体中多滑移

应力时可同时开动。

多晶体塑性变形

9

交滑移

交滑移:晶体在两个或多个不同滑移面上沿同一滑移方 向进行的滑移。 双交滑移:交滑移后的螺位错再转回到与原滑移面平行 的平面滑移。

面心立方多晶晶体体塑中性变孪形晶的形成

20

体心立方结构的孪晶

-Fe中的孪晶(冲击条件下)

多晶体塑性变形

21

六方结构晶体中的孪晶

在3种典型金属结构中,六方结构金属最常出现孪 晶。因孪生往往在滑移困难时出现,六方晶系的滑移 系很少,所以容易出现孪晶。

多晶体塑性变形

10

滑移的表面痕迹

单滑移:单一方向的滑移带;

多滑移:相互交叉的滑移带;

交滑移:波纹状的滑移带。

多晶体塑性变形

11

映像规则

参考球和立方晶体的球面投影

多晶体塑性变形

晶体的极射赤面投影

12

映像规则

立方晶体(001)标准投影图

面心立方晶体的滑移系

以三角形{111}角的对边作为公共边,得出与之呈镜

已知: s= 7.9×105Pa,拉力轴为[123]方向,开动的滑移系 为(111)[101],则

为拉力轴[123]与(111)晶面的法线(111)之间的夹角,为[123]

与[101]之间的夹角,故

cos 1 2 3 4

14 3 42

cos 1 0 3 2

14 2 7

多晶体塑性变形

面对称的{111}极点,此极点即表示滑移面的法线方向;

以三角形的<110>角的对边作为公共边,得出与之对称的

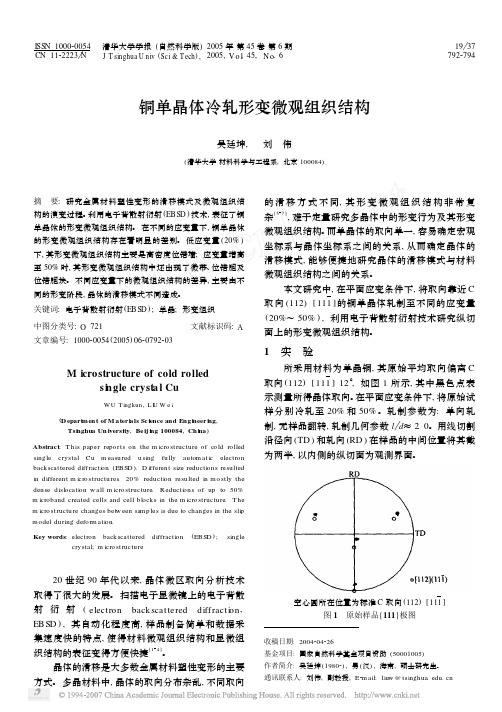

铜单晶体冷轧形变微观组织结构

ISSN 100020054CN 1122223 N 清华大学学报(自然科学版)J T singhua U niv (Sci &Tech ),2005年第45卷第6期2005,V o l .45,N o .619 377922794铜单晶体冷轧形变微观组织结构吴廷坤, 刘 伟(清华大学材料科学与工程系,北京100084)收稿日期:2004204226基金项目:国家自然科学基金项目资助(50001005)作者简介:吴廷坤(19802),男(汉),海南,硕士研究生。

通讯联系人:刘伟,副教授,E 2m ail :liuw @tsinghua .edu .cn摘 要:研究金属材料塑性变形的滑移模式及微观组织结构的演变过程。

利用电子背散射衍射(EBSD )技术,表征了铜单晶体的形变微观组织结构。

在不同的应变量下,铜单晶体的形变微观组织结构存在着明显的差别。

低应变量(20%)下,其形变微观组织结构主要是高密度位错墙;应变量增高至50%时,其形变微观组织结构中还出现了微带、位错胞及位错胞块。

不同应变量下的微观组织结构的差异,主要由不同的形变阶段,晶体的滑移模式不同造成。

关键词:电子背散射衍射(EBSD );单晶;形变组织中图分类号:O 721文献标识码:A文章编号:100020054(2005)0620792203M icrostructure of cold rolledsi ngle crysta l CuWU Tingkun ,L I U W e i(D epart men t of M ater ials Sc ience and Engi neer i ng ,Tsi nghua Un iversity ,Be ij i ng 100084,Chi na )Abstract :T his paper repo rts on the m icro structure of co ld ro lled singlecrystal Cu m easured using fully autom atic electronbackscattered diffracti on (EBSD ).D ifferent size reducti ons resulted in different m icro structures .20%reducti on resulted in mo stly the dense dislocati on w all m icro structure .R educti ons of up to 50%m icroband created cells and cell block s in the m icro structure .T he m icro structure changes betw een samp les is due to changes in the sli p model during defo rm ati on .Key words :electronback scattereddiffracti on(EBSD );singlecrystal;m icro structure20世纪90年代以来,晶体微区取向分析技术取得了很大的发展。

晶体的形变

多数金属材料:弹性变形量小(一般不超过0.5%);而橡胶类高分子 材料的高弹形变量则可高达1000%,但这种变形是非线性的。

2015/10/14 4

弹性变形的特征和弹性模量

mgcdbe变形温度低面心立方体心立方金属变形速度快面心立方体心立方金属201611935单晶体的塑性变形单晶体的塑性变形孪生孪生1孪生变形过程当面心立方晶体发生孪生变形时变形区域作均匀切变每层111面都相对于邻面沿着方向位移了一定距离201611936单晶体的塑性变形单晶体的塑性变形孪生孪生孪生变形也是在切应力作用下发生的并通常出现于滑移受阻而引起的应力集中区因此孪生所需的临界切应力要比滑移时大得多

弹性变形的特征和弹性模量

弹性模量与切变弹性模量之间的关系为: G = E/2(1+v)

例题

一个圆柱形钢材试样受到的应力为 100Mpa。试样未变 形时直径为10mm,长度为40mm;试样变形后的长度和直 径分别为 40.019mm 和 9.9986mm 。假定此时试样仍然是弹 性的,试计算这种钢的弹性模量、切变弹性模量和泊松比。

三种典型金属晶格的滑移系

2015/10/14

想想这是为什么? 15

3.2 滑移、滑移系和Schmid定律

二. 滑移系

3. 滑移的分类:

多滑移:在多个(>2)滑移系上同时或交替进行的滑移。 双滑移: 单滑移:

4. 在其他条件相同时,晶体中的滑移系愈多,滑移过程 可能采取的空间取向便愈多,滑移容易进行,它的塑性 便愈好。 5. 滑移系首先取决于晶体结构,也和温度、合金元素等 因素有关。

F cos F cos cos cos cos A0 A0 cos

材料科学基础第三章晶体的范性形变

二、研究晶体塑性变形的途径和方法

1、宏观途径(力学、机械学的任务)

运用弹、塑性理论和断裂力学理论,建立应力-应 变关系和断裂准则(本构方程)

2、微观途径

微观模型、机理、显微结构与力学性能的关系

4

三、本章的主要内容

主要讨论单晶体的范性形变方式和规律,并简要 讨论多晶体的范性形变特点。

宏观上看,固体范性形变的基本方式很多,包括 伸长、缩短、弯曲、扭转以及各种复杂形变。

C:钢铁及所有BCC结构的金属 Ferrous metals

l lo

以C类为例,弹性变形-塑性变形-断裂

2

2、弹性变形(Elastic Deformation)

虎克定律(Hook’s law): 拉伸

E

剪切 G

其中,E:弹性模量, G:剪切模量

特性:可逆的 reversible,通常应变很小( < 1%)

100

1•10F3 Ī 1Ī

01ī

1ī Ī

10 ī

11Ī

(11ī)[101] + (111)[10ī] + (11ī)[011] + (111)[01ī]

21

作业: 3 -1 3-2 3-3 3-5 3 -7

22

3、表面形貌(morphology)

二者都会在样品表面形成台阶 滑移:滑移带,台阶之间距离大 孪生:孪生台阶之间的距离恰好是孪生面的晶面距 (~0.1nm) ,台阶高度都相等

17

三、Schmid定律的应用

F

• 启动的滑移系统:active slip system

• 如何确定哪个滑移系统首先启动?

F

• 发生滑移的条件:值最大的滑移系统 =c/

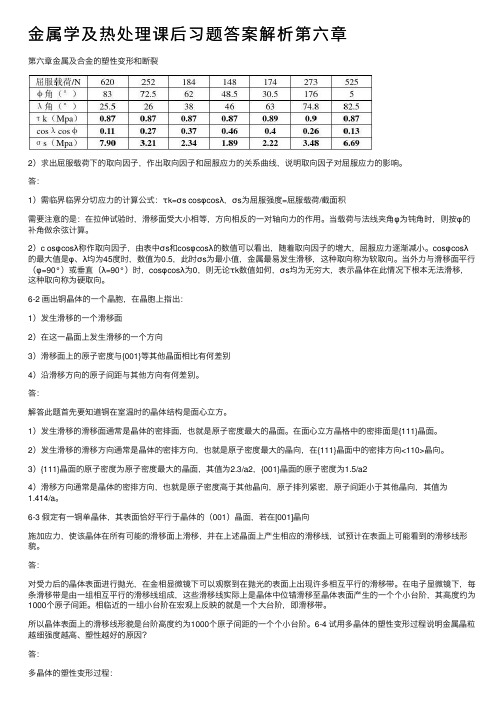

金属学及热处理课后习题答案解析第六章

⾦属学及热处理课后习题答案解析第六章第六章⾦属及合⾦的塑性变形和断裂2)求出屈服载荷下的取向因⼦,作出取向因⼦和屈服应⼒的关系曲线,说明取向因⼦对屈服应⼒的影响。

答:1)需临界临界分切应⼒的计算公式:τk=σs cosφcosλ,σs为屈服强度=屈服载荷/截⾯积需要注意的是:在拉伸试验时,滑移⾯受⼤⼩相等,⽅向相反的⼀对轴向⼒的作⽤。

当载荷与法线夹⾓φ为钝⾓时,则按φ的补⾓做余弦计算。

2)c osφcosλ称作取向因⼦,由表中σs和cosφcosλ的数值可以看出,随着取向因⼦的增⼤,屈服应⼒逐渐减⼩。

cosφcosλ的最⼤值是φ、λ均为45度时,数值为0.5,此时σs为最⼩值,⾦属最易发⽣滑移,这种取向称为软取向。

当外⼒与滑移⾯平⾏(φ=90°)或垂直(λ=90°)时,cosφcosλ为0,则⽆论τk数值如何,σs均为⽆穷⼤,表⽰晶体在此情况下根本⽆法滑移,这种取向称为硬取向。

6-2 画出铜晶体的⼀个晶胞,在晶胞上指出:1)发⽣滑移的⼀个滑移⾯2)在这⼀晶⾯上发⽣滑移的⼀个⽅向3)滑移⾯上的原⼦密度与{001}等其他晶⾯相⽐有何差别4)沿滑移⽅向的原⼦间距与其他⽅向有何差别。

答:解答此题⾸先要知道铜在室温时的晶体结构是⾯⼼⽴⽅。

1)发⽣滑移的滑移⾯通常是晶体的密排⾯,也就是原⼦密度最⼤的晶⾯。

在⾯⼼⽴⽅晶格中的密排⾯是{111}晶⾯。

2)发⽣滑移的滑移⽅向通常是晶体的密排⽅向,也就是原⼦密度最⼤的晶向,在{111}晶⾯中的密排⽅向<110>晶向。

3){111}晶⾯的原⼦密度为原⼦密度最⼤的晶⾯,其值为2.3/a2,{001}晶⾯的原⼦密度为1.5/a24)滑移⽅向通常是晶体的密排⽅向,也就是原⼦密度⾼于其他晶向,原⼦排列紧密,原⼦间距⼩于其他晶向,其值为1.414/a。

6-3 假定有⼀铜单晶体,其表⾯恰好平⾏于晶体的(001)晶⾯,若在[001]晶向施加应⼒,使该晶体在所有可能的滑移⾯上滑移,并在上述晶⾯上产⽣相应的滑移线,试预计在表⾯上可能看到的滑移线形貌。

单晶γ-TiAl合金微观滑移机制的研究

单晶γ-TiAl合金微观滑移机制的研究∗芮执元;张国涛;冯瑞成;张亚玲;剡昌锋【摘要】Aimed at the deficiency of the study about the mechanism of micro-slip forγ-TiAl single crystal.The model of crystal slip forγ-TiAl single crystal with uniaxial tension was established in this paper.The Schmid factors along different slip directions were calculated based on the geometry relationship in model and the slip directions given by Weiss Zone Law.The result that crystal will be easier slip along (001)[01-1]and (11-1)[110] than other directions was obtained by comparing the calculated results.Besides,the result that critical value of external tensile strain under the given case of double slip system was 0.633 wasgot.Furthermore,the mecha-nism for micro-slip ofγ-TiAl alloy with monocrystal under uniaxial tension given in this paper is correct,which was verified by numerical simulation.%针对单晶γ-TiAl 合金微观滑移机制方面研究的不足,建立了单晶γ-TiAl合金单轴拉伸时晶体滑移几何模型,根据几何模型中各夹角之间的几何关系和由 Weiss晶带法则给出的滑移方向,计算出了单滑移系中各个滑移方向上的Schmid因子;通过对比计算结果发现在设定条件下晶体更易产生滑移的方向为(001)[01-1]和(11-1)[110];在由主滑移系和交滑移系组成的双滑移系同时开动时,计算出了临界外加拉伸应变为0.633;通过数值模拟验证了所给出的单晶γ-TiAl合金单轴拉伸时的微观滑移机制的正确性.【期刊名称】《功能材料》【年(卷),期】2015(000)001【总页数】5页(P1103-1107)【关键词】γ-TiAl 合金;单晶;微观滑移机制;单轴拉伸;数值仿真【作者】芮执元;张国涛;冯瑞成;张亚玲;剡昌锋【作者单位】兰州理工大学机电学院,兰州 730050; 兰州理工大学数字制造技术与应用省部共建教育部重点实验室,兰州 730050;兰州理工大学机电学院,兰州730050; 兰州理工大学数字制造技术与应用省部共建教育部重点实验室,兰州730050;兰州理工大学机电学院,兰州 730050; 兰州理工大学数字制造技术与应用省部共建教育部重点实验室,兰州 730050;兰州理工大学电信学院,兰州730050;兰州理工大学机电学院,兰州 730050; 兰州理工大学数字制造技术与应用省部共建教育部重点实验室,兰州 730050【正文语种】中文【中图分类】TG132;TG1461 引言γ-TiAl合金是一类新型金属间化合物,也是一类有着巨大发展潜力和应用前景的高温结构材料[1-4]。

第三章塑性变形

细晶粒材料中,应力集中小,裂纹不易萌生;晶界多,裂纹 不易传播,在断裂过程中可吸收较多能量,表现高韧性。

3. 形变织构 (1)形变织构(deformation texture):是晶粒在空间上的择 优取向(preferred orientation), 如右上图。 (2)类型及特征 ①丝织构 ② 板织构 右图是因形变织构造成的制 耳

(二)加工硬化:金属材料在塑性变形过程中,随着变形量的增 加,强度和硬度不断上升,而塑性和韧性不断下降的现象。

① 塑性变形是不可逆变形,变形度大,一般金属的塑 性远大于弹性。 ② 金属的塑性变形主要由切应力引起,只有切应力才 能使晶体产生滑移或孪生变形。 ③ 金属塑性变形阶段除了塑性变形本身外还伴随有弹 性变形和形变强化,其应力—应变关系不再是简单的直 线关系。

④ 高温下,金属塑性变形除了决定于应力外,还和温 度及时间有关,即高温时间效应。 ⑤ 表征金属塑性变形的力学性能指标都是很敏感的性 能指标。 ⑥ 金属塑性变形时还会引起应变硬化、内应力及一些 物理性能的变化。

FCC晶体孪生变形

FCC晶体的孪生面是(111),孪生方向是[112 ]。图2是 FCC晶体孪生示意图。fcc中孪生时每层晶面的位移是借 助于一个不全位错(b=a/6[112])的移动造成的,各层晶 面的位移量与其距孪晶面的距离成正比。孪晶在显微镜 下观察呈带状或透镜状。每层(111)面的原子都相对于 邻层(111)晶面在[112 ]方向移动了此晶向原子间距的一 个分数值。

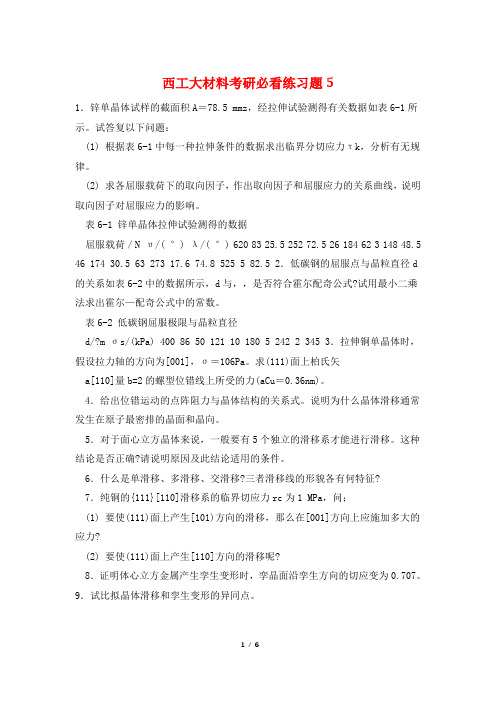

西工大材料考研必看练习题5

西工大材料考研必看练习题51.锌单晶体试样的截面积A=78.5 mmz,经拉伸试验测得有关数据如表6-1所示。

试答复以下问题:(1) 根据表6-1中每一种拉伸条件的数据求出临界分切应力τk,分析有无规律。

(2) 求各屈服载荷下的取向因子,作出取向因子和屈服应力的关系曲线,说明取向因子对屈服应力的影响。

表6-1 锌单晶体拉伸试验测得的数据屈服载荷/N υ/( °) λ/( °) 620 83 25.5 252 72.5 26 184 62 3 148 48.5 46 174 30.5 63 273 17.6 74.8 525 5 82.5 2.低碳钢的屈服点与晶粒直径d 的关系如表6-2中的数据所示,d与,,是否符合霍尔配奇公式?试用最小二乘法求出霍尔—配奇公式中的常数。

表6-2 低碳钢屈服极限与晶粒直径d/?m σs/(kPa) 400 86 50 121 10 180 5 242 2 345 3.拉伸铜单晶体时,假设拉力轴的方向为[001],σ=106Pa。

求(111)面上柏氏矢a[110]量b=2的螺型位错线上所受的力(aCu=0.36nm)。

4.给出位错运动的点阵阻力与晶体结构的关系式。

说明为什么晶体滑移通常发生在原子最密排的晶面和晶向。

5.对于面心立方晶体来说,一般要有5个独立的滑移系才能进行滑移。

这种结论是否正确?请说明原因及此结论适用的条件。

6.什么是单滑移、多滑移、交滑移?三者滑移线的形貌各有何特征?7.纯铜的{111}[110]滑移系的临界切应力rc为1 MPa,问;(1) 要使(111)面上产生[101)方向的滑移,那么在[001]方向上应施加多大的应力?(2) 要使(111)面上产生[110]方向的滑移呢?8.证明体心立方金属产生孪生变形时,孪晶面沿孪生方向的切应变为0.707。

9.试比拟晶体滑移和孪生变形的异同点。

10.用金相分析如何区分“滑移带〞、“机械孪晶〞、“退火孪晶〞。

大塑性变形过程中单晶和多晶铜的组织演变及变形机理研究

收稿日期:2009203221; 修订日期:2009205215作者简介:郭廷彪(19742 ),甘肃武威人,博士研究生,工程师.研究方向:超细晶材料制备.Em ail :gt b777@大塑性变形过程中单晶和多晶铜的组织演变及变形机理研究郭廷彪,丁雨田,胡 勇,刘小斌,曹 军,周怀存(兰州理工大学甘肃省有色金属新材料重点实验室,甘肃兰州730050)摘要:用等通道转角挤压(equal channel angular pressing ,ECA P )法对单晶铜和多晶铜进行了多道次的挤压变形,对挤压过程中晶粒细化机理和变形机理进行了分析。

结果表明,单晶铜和多晶铜在A 路径下变形8道次以后,晶粒平均尺寸达到5μm 以下,但在4道次以后单晶铜沿挤压方向出现织构,多晶铜中出现均匀的等轴晶。

TEM 分析认为,晶粒位相差随剪切变形量的增加而增大,ECA P 加工后材料内部大角度晶界数的增加导致了变形机制的改变,晶界滑移导致了晶粒转动趋势的增加。

在多道次挤压后,单晶铜和多晶铜材料的微观结构特征是含有高密度位错的大角度晶界等轴晶组织,以及晶界上的非平衡结构。

关键词:等通道转角挤压;超细晶;塑性变形中图分类号:T G376;T G115.21 文献标识码:A 文章编号:100028365(2009)0921164205Mi c r os t r uc t ur al Ev ol uti o n a n d Def or ma ti o n Me c ha nis m d uri n g L a r ge Ela s ti c 2Pl a s tic Def or ma ti o n f o r Si n gle Cr ys t al a n d Pol y c r ys t alli ne Cop p e rGU O Ting 2biao ,DING Yu 2tian ,HU Yong ,L IU Xiao 2bin ,CAO Jun ,ZH OU H uai 2cun(State K ey Lab.of G ansu Advanced Non 2ferrous Metal Materials ,Lanzhou U niversity of T echnology ,Lanzhou 730050,China)Abs t rac t :The micro structural evolution and the mechanical re sponse of monocrystal and polycrystalcopper subjected to severe plastic deformation using equal channel angular pre ssing (ECAP )were inve stigated.Re sults indicated that the average grain size was le ss than 5μm after eight passe s under route A.A fter four passe s pinch ,it appears texture along the direction of extrusion in monocrystal copper and homogeneous equiaxed grains form in polycrystal copper.By TEM analysis ,the phase difference of high angle grain boundary increase s with the increase of shear deformation ,the high angle boundary of material interior cause s the mechanical transformation and grain boundary sliding cause s the increase of grain turning tendency.The micro scopic structure and feature after multipass in monocrystal and polycrystal copper are high angle grain boundary containing high 2density dislocation and non 2equilibrium structure along grain boundarie s.Ke y w ords :Equal channel angular pre ssing (ECAP );UFG;Plastic deformation 近年来,通过细化晶粒来改善材料的物理性能和综合力学性能已经受到了广泛的关注。

2-多晶体的范性变形-范性形变

第3章 晶体的范性形变

Chapter 3 Plastic deformation of crystals

昆明理工大学 材料科学与工程学院 / 材料学系 孟彬

2011-9-28

1

讲授提纲

3.1 概述 3.2 滑移、滑移系和Schmid定律 3.3 孪生 3.4 多晶体的范性变形 3.5 范性形变对材料组织及性能的影响 3.6 材料的断裂

2011-9-28

18

3.5 范性形变对材料组织和性能的影响

二. 范性形变对材料性能的影响

对力学性能的影响(加工硬化) 1.对力学性能的影响(加工硬化) (5)实际晶体的硬化行为 )

(a).面心立方晶体的实际硬化曲线(b).体心立方晶体的实际硬化曲线

2011-9-28 19

3.5 范性形变对材料组织和性能的影响

2011-9-28

13

3.5 范性形变对材料组织和性能的影响

二. 范性形变对材料性能的影响

1.对力学性能的影响

(1)出现加工硬化; )出现加工硬化; (2)导致残余应力的产生; )导致残余应力的产生; 2. 对物理、化学性能的影响 对物理、 导电率、导磁率下降,比重、热导率下降; 导电率、导磁率下降,比重、热导率下降; 结构缺陷增多,扩散加快; 结构缺陷增多,扩散加快; 化学活性提高,腐蚀加快。 化学活性提高,腐蚀加快。

2011-9-28 3

3.4 多晶体的范性形变

二. 晶界及其在范性形变中的作用

3. 晶界的厚度:几个或十几个原子间距; 晶界的厚度:几个或十几个原子间距; 4. 晶界的组成:包含大量缺陷的晶态材料,这些缺陷包 晶界的组成:包含大量缺陷的晶态材料, 括:位错、空位、间隙原子、杂质原子、 位错、空位、间隙原子、杂质原子、 某些沉淀相等; 某些沉淀相等; 4. 晶界的作用: 晶界的作用:

12900438711110250010材料的变形与回复再结晶(4)

12900438711110250010材料的变形与回复再结晶(4)110 材料的变形与回复再结晶10.1 金属的弹性变形 10.2 金属的塑性变形10.3冷塑性变形后金属的组织与性能变化 10.4冷塑性变形金属的回复与再结晶 10.5材料的高温变形 10.6高分子材料的变形210.1 金属弹性变形一、弹性变形的本质金属晶体受到较小的外力后发生的变形,去除外力后变形消失,弹性变形与应力之间存在近似直线关系310.1 金属弹性变形二、弹性变形的主要特点⑴它是可逆的,去掉外力,变形消失⑵应力-应变之间有直线关系,服从虎克定律⑶弹性模量数值很小410.1 金属弹性变形三、弹性模量及其影响因素原子结构:过渡族金属的弹性模量高?温度:一般温度升高,弹性模量降低?变形:一般冷加工使金属的弹性模量下降?合金元素:少量的合金化和热处理对弹性模量影响不大,但大量的合金元素则可使弹性模量产生显著变化510.2 金属的塑性变形一、塑性变形机制(一)滑移(slippage)6一、塑性变形机制(一)滑移:滑移系比较面心立方金属与体心立方金属的塑性7一、塑性变形机制(一)滑移:滑移机理滑移的实质:位错的运动8一、塑性变形机制(二)孪生(twinning)9一、塑性变形机制(二)孪生:特点ù孪生使一部分晶体发生了均匀的切变,而滑移只集中在一些晶面上ù孪生后晶体变形部分的位向关系发生了改变,而滑移后晶体的位向关系未改变ù孪生变形通常出现于滑移受阴而引起的应力集中区,故临界切应力比滑移大得多ù孪生对塑性变形的作用比滑移小得多10一、塑性变形机制(三)扭折11二、单晶体的塑性变形(一)施密特定律λστcos cos Φ=s k m=cosλcosφ称为取向因子?m大,软取向,σs小,易滑动?m小,硬取向,σs大,不易滑动?当λ= φ=45°,m max =0.5,σs 最低当λ或φ=90°,m max =0,σs →∞,不会塑变12二、单晶体的塑性变形(二)滑移类别单滑移:当只有一个滑移系统上的分切应力最大并达到了临界分切应力发生,在一个晶粒内只有一组平行的滑移线(带)。

多晶体、单晶体金属的塑性变形

开始变形时,ρm低,欲使应变速率固定,需要 较大的v值,故需要较高的应力τ,表现为上屈服 点;一旦塑性变形开始后,位错迅速增殖, ρm 增 加,必然导致v的突然下降(为保持应变速率固 定),所以所需的应力τ 突然下降,产生了屈服现 象。是否产生屈服点现象还与材料的m ‘ 值有关, m ‘ 小的材料,如Ge,Si,LiF,Fe等出现显著的上 下屈服点。

3.滑移的传递,必须激发相邻晶粒的位错源。 4.多晶体的变形抗力比单晶体大,变形更不均匀。 由于晶界阻滞效应及取向差效应,使多晶体的变形抗力比 单晶体大,其中,取向差效应是多晶体加工硬化更主要的原 因,一般说来,晶界阻滞效应只在变形早期较重要. 5.塑性变形时,导致一些物理、化学性能的变化。 6.时间性 hcp系的多晶体金属与单晶体比较,前者具有明显的晶界 阻滞效应和极高的加工硬化率,而在立方晶系金属中,多 晶和单晶试样的应力—应变曲线就没有那么大的差别。

晶粒大小对高温强度的影响

高温下晶界在应力作用下会产生粘滞性 流动,发生晶粒沿晶界的相对滑动;另 外,还可能产生“扩散蠕变”,所以,细晶粒 组织的高温强度反而较低。

§3 合金的塑性变形

一、单相固溶体合金塑性变形的特点 1.固溶强化 溶质原子溶入基体金属后,使变形抗力提高, 应力--应变曲线升高,变形能力下降,这就是 固溶强化。

当 φ=45o时( 也为45o),取向因子有最大值1/2,此 时,得到最大分切应力。 (2)能使晶体滑移的力是外力在滑移系上的分切应力。通 常把给定滑移系上开始产生滑移所需分切应力称为临界 分切应力。 (3)在拉伸时,可以粗略认为金属单晶体在外力作用下, 滑移系一开动就相当于晶体开始屈服,此时,对应于临界 分切应力的外加应力就相当于屈服强度σs 。

多晶体的塑性变形

单晶的塑性变形

材料的变形与再结晶

(3)hcp滑移系 滑移方向为< 1,1,-2,0>,滑移面为(0001)或 棱柱面{ 1,0,-1,0}、棱锥面{1,0,-1,1}

hcp滑移系数目较 少,故密排六方 金属的塑性通常 都不太好。

材料的变形与再结晶

• Comparison among crystal structures:

FCC: many close-packed planes/directions; HCP: only one plane, 3 directions; BCC: none

• Results of tensile testing.

Al易交滑 移,产生 波纹状滑 移带

材料的变形与再结晶

4. 复滑移

主滑移系 共轭滑移系 随一次滑移进行,晶体的取向相对于加载轴发 生变化,到一定程度后,另一个等同的滑移系也 能启动,称共轭滑移系。

材料的变形与再结晶

三、滑移过程的次生现象

滑移产生的不均匀塑性 变形区: 1. 扭折带 2. 形变带

材料的变形与再结晶

材料的变形与再结晶

一、滑移

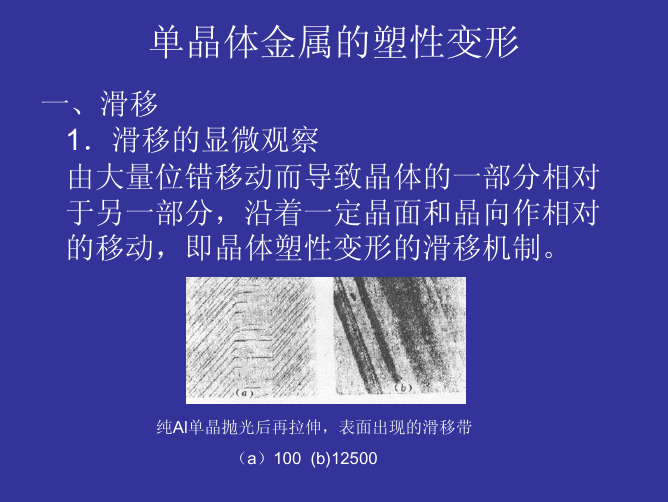

1. 滑移现象

滑移线; 滑移带; 台阶

当应力超过晶体的弹性极限 后,晶体中就会产生层片之 间的相对滑移,大量的层片 间滑动的累积就构成晶体的 宏观塑性变形。 对滑移线的观察也表明了晶 体塑性变形的不均匀性,滑 移只是集中发生在一些晶面 上,而滑移带或滑移线之间 的晶体层片则未产生变形, 只是彼此之间作相对位移而 已。

σ

τR = 0 λ=90º

τR = 0 φ=90º

τR = σ/2

λφ==4455ºº

λ=90º- φ 当φ=45º时,取向因子有最大值1/2,此时得

单晶体滑移变形

第四节 多晶体的变形

影响多晶体变形的两个因素:晶界和晶体(粒)位向 晶体位向的影响 晶粒间变形要协调,至少应有5个独立的滑移系。 面心和体心立方金属滑移系多可满足要求5个独立的滑移系的变形协调条件。 密排六方金属滑移系少,为了实现变形协调: ⑴柱面和棱锥面参与滑移;⑵产生孪生变形 晶界的影响 ⑴位错在晶界上的塞积 位错运动受到晶界的阻止,在晶界前塞积,形成塞积群。位错在塞积群中的 分布是不均匀的,离晶界越近排列越密。 塞积群的长度L等于晶粒直径D的一半:L=D/2

密排六方(hcp)晶体金属的滑移 ⑴理想的密排六方(hcp)晶体(c/a=1.633)的滑移系:(0001)<1120> ⑵ c/a接近或大于1.633的密排六方金属(Mg(1.624);Zn(1.856);Cd(1.885))的滑移系: (0001)<1120>.滑移系少,加工硬化速率低. ⑶ c/a小于1.633的密排六方金属(Ti(1.587);Zr(1.5) ))的滑移系: 基面已不是唯一的密排面, 棱柱面{1010}和棱 锥面{1011}密排程 度与基面相近.棱柱面和 棱锥面也是滑移面,滑移 方向不变<1120>. 滑移系多,加工硬化速率大.

*极轴位错机制可解释孪晶的高生长速率和孪晶形核需要的较高应力,但极轴位错机制未在电镜中得到证实。

面心立方(fcc)晶体金属的滑移 滑移面:{111};滑移方向:〈110〉 特点:滑移系多,可进行单滑移、双滑移或多滑移,取决于外力轴的取向.

体心立方(bcc)晶体金属的滑移 滑移面:{110}、{112}、{123};滑移方向:〈111〉

特点:不服从Schmid定律和滑移的非对称性。 不服从Schmid定律的两种表现: ⑴不同温度在不同晶向上做拉力试验, 当Schmid因子最大时,临界分切应 力并不是最大,而且也不是常数 。 ⑵同样晶向上拉伸与压缩的临界切应力不相等 表明位错运动在正反方向上的阻力不同