装配线平衡具体计算题共30页

装配线平衡计算

按位置权值递减的次 工作站 单元 紧前

序,在满足先后次序 K

i 单元

位置 单元时 工作站 平衡延迟 权值 间Ti 时间∑Ti 78-∑Ti

限制的条件下,指派 1 1 - 221 50

50 28

尽可能多的单元至一 工作站,直至接近该

1

21

171 25

75 3

站的周期时间。

2 4 2 126 30

30 48

B

5

工序同期化的措施有:

提高设备的生产效率。可以通过改装设备、改变设备型号同 时加工几个制件来提高生产效率; 改进工艺装备。采用快速安装卡具、模具,减少装夹零件的 辅助时间; 改进工作地布置与操作方法,减少辅助作业时间;提高工人 的工作熟练程度和效率; 详细地进行工序的合并与分解。

B

6

例题

现拟在传送带上组装某部件。该部件每天需组装369台,每天 的生产时间480min。装配顺序及装配时间如下表。根据周期 时间和作业顺序限制,求工作站数最少情况下的平衡流动及装 配线效率。

装配线平衡步骤 确定装配线节拍(生产周期) 计算装配线上需要的最少工作站的数目 组织定

➢确定工作周期时间C C=H/Q

式中:H—每天(计划期内)有效生产时间; Q—每天在H时间内要求的产量;

例题1 某流水线计划日产量为150件,采用两班制,每班规定有21 分钟停歇时间,计划不合格品率为2%,计算该流水线的节拍。

0 +1 +1 +1 +1 +1 +1 +1 171

3 20 4 30 5 25 6 25

0 0 +1 +1 +1 +1 +1 116 0 0 +1 +1 +1 +1 +1 126

装配线的平衡

2

流水生产线的种类

• 1.按流水线的连续程度 ——连续流水线和间断流水线

4

三、 装配线平衡

(一)、为什么要进行生产线平衡?

你看到了什么?

★ 浪费时间资源 ★ 忙闲不均,引起矛盾 ★ 浪费人力资源

(二)生产线平衡的目的

• 物流快速﹐缩短生周期 • 减少或消除物料或半成品周转场所 • 消除生产瓶颈﹐提高作业效率 • 提升工作士气﹐改善作业秩序 • 稳定产品质量

6

(三)装配线平衡的技巧

6

2

4

3.25

3

1

2

1.2

2

0.5

1

1

1

1

0

1.4

工作站 2

工作站 3

C (4.2-3.25)=.95 D (4.2-1)=3.2

空闲 = .95

2

1.2

1

A

B

G

C

D

E

3.25

1

.5

工作站 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

空闲= .2

23

1.4 H

总时间

时间 (Mins) 工艺说明

前工艺

2

安装座架

无

1.2 安装开关

A

3.25 装配电机罩

无

1

将电机罩装上座架 A, C

0.5 安装叶片

D

装配线的平衡具体计算题-文档资料

问题:如果市场要求每天生产100台电风扇,节 拍时间如何确定?

答案:

需要的节拍时间= 每天的生产时间 每天的生产量

= 420分钟/天 100台/每天

=4.2分钟/台

9

装配线平衡例-确定理论最少的工作站数量(2 )

问题:这个装配线,工作站的最少数目是多少?

答案:

理论最大工作站数目为Nt,则:

Nt= 工艺总时间 节拍时间

3

1

2

1.2

2

0.5

1

1

1

1

0

1.4

工作站 2

工作站 3

C (4.2-3.25)=.95

16

2

1.2

1

A

B

G

C

D

E

3.25

1

.5

工作站 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

空闲= .2

1.4 H

F 1

工艺 A C D B E F G H

后续工艺数 时间 (Mins)

7

装配线平衡例:

• 下面是一个电风扇装配工序:

工艺 A B C D E F G H

时间 (Mins) 工艺说明

2

安装座架

1.2 安装开关

3.25 装配电机罩

1

将电机罩装上座架

0.5

安装叶片

1

装配安全罩

1

装电缆

1.4

测试

总时间

11.35

前工艺

无

A

无

A, C D E B

F, G

8Hale Waihona Puke 装配线平衡例-确定节拍时间(1 )

服装生产线平衡计算题

服装生产线平衡计算题一、引言随着市场竞争的加剧,服装制造业的生产效率成为企业核心竞争力之一。

生产线平衡是提高生产效率的关键环节,通过对生产线的平衡计算,可以找出生产过程中的瓶颈,进行针对性改进,从而提高整体生产效率。

本文将介绍服装生产线平衡的概念、计算方法、实例分析以及影响因素和对策。

二、服装生产线平衡概念1.定义服装生产线平衡是指在一定的生产条件下,通过合理配置生产资源,使各道工序的生产速度达到均衡状态,从而提高生产效率和降低生产成本。

2.相关术语解释(1)工序时间:指完成一道工序所需的时间。

(2)平衡因子:表示生产线平衡程度的指标,计算公式为:平衡因子=(最大工序时间/最小工序时间)×100%。

(3)生产线平衡:指生产线各道工序的生产速度均衡,无瓶颈工序。

三、平衡计算方法1.工序时间计算根据实际生产数据,统计各道工序的加工时间,得到工序时间。

2.平衡因子计算根据工序时间,计算各道工序的平衡因子,判断生产线是否平衡。

3.生产线平衡计算步骤(1)收集各道工序的加工时间数据。

(2)计算各道工序的平衡因子。

(3)判断生产线是否平衡,如不平衡,找出瓶颈工序。

(4)针对瓶颈工序进行改进,重新计算平衡因子,直至生产线达到平衡。

四、实例分析1.案例描述某服装生产企业,共有5道工序,工序时间分别为:20分钟、15分钟、10分钟、25分钟、18分钟。

2.平衡计算过程(1)收集工序时间数据。

(2)计算各道工序的平衡因子:第一道工序:20/15=1.33第二道工序:15/10=1.5第三道工序:10/25=0.4第四道工序:25/18=1.39(3)判断生产线平衡:平衡因子最大值为1.5,最小值为0.4,平衡因子差距较大,生产线不平衡。

3.结果分析与应用根据平衡计算结果,第四道工序为瓶颈工序。

企业可通过优化工艺流程、增加设备、培训员工等手段提高工序速度,重新进行平衡计算,直至生产线达到平衡。

五、影响生产线平衡的因素1.工艺流程:合理的工艺流程有助于提高生产效率,降低生产成本。

装配线设计与平衡

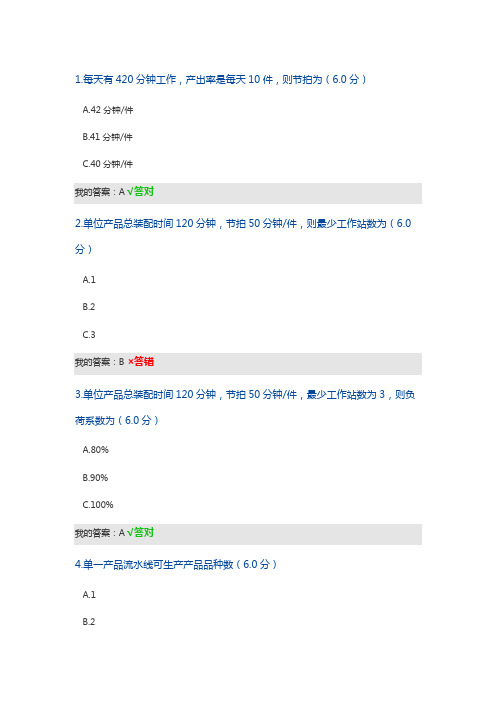

1.每天有420分钟工作,产出率是每天10件,则节拍为(6.0分)A.42分钟/件B.41分钟/件C.40分钟/件我的答案:A√答对2.单位产品总装配时间120分钟,节拍50分钟/件,则最少工作站数为(6.0分)A.1B.2C.3我的答案:B×答错3.单位产品总装配时间120分钟,节拍50分钟/件,最少工作站数为3,则负荷系数为(6.0分)A.80%B.90%C.100%我的答案:A√答对4.单一产品流水线可生产产品品种数(6.0分)A.1B.2我的答案:A√答对5.某道工序加工时间为9分钟,节拍为5分钟/件,则这道工序需要设备数(6.0分)A.1.8台B.2台我的答案:B√答对1.狭义的生产过程指(8.0分))A.生产技术准备B.原料投入C.在制品生产我的答案:BC√答对2.生产过程的适应性指适应(8.0分))A.品种变化能力B.产量变化能力C.设备更新我的答案:AB√答对3.组织生产的基本要求(8.0分))A.连续性B.平行性D.均衡性E.适应性我的答案:ABCDE√答对4.广义的生产过程指(8.0分))A.生产技术准备B.原料投入C.在制品生产我的答案:ABC√答对5.生产过程的构成(8.0分))A.技术准备过程B.基本生产过程C.辅助生产过程D.生产服务过程E.副业生产我的答案:ABCD×答错1.生产过程的适应性指适应品种和产量变化的能力。

(6.0分)我的答案:正确√答对2.生产过程的均衡性指在相等的时间间隔生产的产量大致相等或递增数量的产品。

(6.0分)我的答案:正确√答对3.广义的生产过程指从生产技术准备开始直到把产品制造出来为止的全部过程。

(6.0分)我的答案:正确√答对4.节拍是指流水线上连续生产两件制品的时间间隔。

(6.0分)我的答案:错误×答错5.狭义的生产过程指从原材料投入生产开始直到产品最后制造出来为止的全部过程。

(6.0分)我的答案:正确√答对。

装配线平衡重点

装配线平衡重点装配线的平衡一、流水生产的基本概念一)、流水生产的特点二)、流水生产线的种类三)、流水生产的组织二、装配线的平衡一、流水生产的基本概念流水生产――是劳动对象按照一定的工艺过程、规定的顺序和速度,连续不断地通过各个工作地进行加工,完成工序作业的一种生产过程组织形式。

流水生产是将高度的对象专业化的生产组织和劳动对象的平行移动方式有机地结合起来。

流水生产的主要特点是:1,各工作地按照劳动对象的加工顺序排列。

2.每个工作地固定地完成一道和少数几道工序,工作地的专业化程度高。

3.流水线上各工序的加工时间之间成相等或整数倍数关系。

4,按照一定的节拍进行生产。

流水生产线的种类1.按流水线的连续程度――连续流水线和间断流水线2.按在流水线上加工对象的数目――单一对象流水线和多对象流水线3.按流水线上的劳动对象是否移动――制件固定流水线和制件移动流水线4.按流水线的节拍――强制节拍流水线和自由节拍流水线5,按流水线的机械化程度――手工流水线和机械化流水线组织流水生产的条件组织流水生产需要具各一定条件,这些条件主要有:1),产品结构和工艺要相对稳定。

2).产品、零件和部件的产量要大,足以保证工作地的正常负荷。

在产品品种多,产量不大的企业中,组织流水生产时,可通过成组工艺来增大同种零件的产量三、装配线平衡(一)、为什么要进行生产线平衡? 浪费时间资源忙闲不均,引起矛盾浪费人(二)生产线平衡的目的物流快速o缩短生周期减少或消除物料或半成品周转场所消除生产瓶颈o提高作业效率提升工作士气o改善作业秩序稳定产品质量(三)装配线平衡的技巧1、如何消除瓶颈1)作业分割――将此作业的一部分分割出来移至工时较短的作业工序。

2)利用或改良工具p机器――将手工改为工具;或半自动或全自动机器;或在原有工具;夹具做改善;自可提升产量o缩短作业工时。

3)提高作业者的技能――运用工作教导,提升作业者的技能4 )调换作业者――调换效率较高或熟练作业人5 )增加作业者――上面几项都做了o还未达到理想o可能就得考虑增加工序人手了。

装配线的平衡

三、 装配线平衡

(一)、为什么要进行生产线平衡?

你看到了什么?

★ 浪费时间资源

★ 忙闲不均,引起矛盾

★ 浪费人力资源

第五章 生产与服务设施布置

当前您正浏览第五页,共三十三页。

(二)生产线平衡的目的

物流快速﹐缩短生周期 减少或消除物料或半成品周转场所 消除生产瓶颈﹐提高作业效率 提升工作士气﹐改善作业秩序 稳定产品质量

工作站 2

C (4.2-3.25)=.95

工作站 3 D (4.2-1)=3.2

空闲= .2

空闲 = .95

第五章 生产与服务设施布置

当前您正浏览第二十二页,共三十三页。

2

1.2

1

A

B

G

C

D

E

3.25

1

.5

工作站 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

工作站 3

第五章 生产与服务设施布置

当前您正浏览第十八页,共三十三页。

2

1.2

1

A

B

G

C

D

E

3.25

1

.5

工作站 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1=0.2)

1.4 H

F 1

工艺

A C D B E F G H

工作站 2

后续工艺数

6 4 3 2 2 1 1 0

1.4 H

F 1

工艺

后续工艺数 时间 (Mins)

A

6

2

C

4

3.25

D

3

1

线平衡考试题

线平衡知识考试题

姓名:成绩:

一:选择题:(每空5分,共25分)

(1):线平衡三级应用中,课长主要负责以下那一项();

A. 生产课间

B.生产组间

C.各工序间

(2):木桶原理说明,线平衡改善要提升产能主要是针对以下那一项();

A. 线各工序平均工时

B.线平衡率

C.瓶颈工序

(3):线平衡改善在何种情况下有效();

A. 人少时

B.人多时

C.A&B

(4):因应量小品种多的现代生产,单元线(小线)将取代长线,因此以下那项工作是工厂须进行的

();

A. 专业技工的培养

B.多能工

C. 培养技能全面的班组长

(5):衡量一条产线平衡状况主要是看那个指标();

A. 瓶颈工时

B.工时损失率

C.平衡率

二:判断题:(认为正确的打“∨”,错的打“×”,若认为错请在次行简要说明原因,每题5分,计25分)

(1):线平衡改善中只能通过减人即少人化达到提高产线平衡的目的();

(2):要提高生产线产能重点是提高产线平衡率();

(3):产线人员越多,线平衡改善效果越明显();

(4):线平衡主要是对效率有提升,对品质没什么改善();

(5):一条产线的产能取决于产线各工序的平均工时();

三:简答题:(每题10分,共20分)

(1):请写出产线平衡率、损失率的计算公式;

(2):请简要回答进行线平衡改善的方法和步骤;

四:计算题:(30分)

经过测试某条鼠标生产线15道工序工时见下表,请指出瓶颈工时为多少秒,并计算该产线的平衡率及。