螺旋插补教程

第三章插补原理及控制方法

yj = yj

则 M1点的偏差为:

A M(xi,yj) M1( xi +1, y j ) x

y

Fi+1,j = x e y j - x i+1 ye

= x e y j - ( xi + 1) ye

αi

α

o

=( x e y j - xi ye ) – ye

Fi+1,j = Fi,j - ye

第三章 插补原理及控制方法 2

插补计算就是对数控系统输入的基本数据, ( 如直线起点、终点坐标值,圆弧起点、圆心、 圆弧终点坐标值、进给速度等 ) ,运用一定的算 法计算,由数控系统实时地算出各个中间点的坐 标。即需要“插入补上”运动轨迹各个中间点的 坐标,通常将这个过程称为“插补”。 插补结果是输出运动轨迹的中间点坐标值, 机床伺服系统根据此坐标值控制各坐标轴的相互 协调运动,走出预定轨迹。

o

α

αi

第三章 插补原理及控制方法

x

16

当M点在直线上方时,+ΔX

(αi> α) (αi< α)

Fi,j > 0

Fi,j < 0

y

A (Xe,Ye)

当M点在直线下方时, + Δ Y

M (xi,yj)

当M点在直线上时, + Δ X

(αi= α)

Fi,j = 0

o

α

αi

x

第三章 插补原理及控制方法

17

25

第三章 插补原理及控制方法

若 F i , j < 0,应+ΔY 进给一步,

使加工点移动一步到:M1 ( x i , y j +1 ) 得: xi = xi yj+1 = yj +1 则 M1点的偏差为:

螺旋线插补三维轮廓 使用说明

螺旋线插补三维轮廓使用说明新建操作时选择“PROFILE”,如下图所示。

设置参数前要求必须选择正确的刀具,否则无法进入Operation 参数设置界面,默认界面如下图所示。

一、参数说明:1、刀具:刀具应包含的信息有:直径、刀长、刃长、夹头信息,转速进给等信息则包含在TEX T中,以GD_B30C100_M刀具为例,其格式如下:S=250,F=240,LS=250,LF=200,DN=40,FR=3S=250,F=240是该刀具在结构面加工时的转速、进给;LS=250,LF=200,DN=40,FR=3用于三维轮廓,分别代表:转速,进给,刀具向下延伸,倒角半径。

(注:其中“刀具向下延伸”用来确定使用刀具的哪个部位进行切削)2、几何体:包括两项:第一项为Geometry,可选择三维轮廓线,包括Line、Arc和Spline,选择前需确认三维线是否延伸到位;也可以选择Sheet Body 和Solid Body,一般需要将轮廓线以外的几何体裁剪掉,否则影响程序的准确性;第二项为驱动边界,这里只能选择Boundary,一般是连过直线圆弧的轮廓线,这就要求做程序前先创建边界,当轮廓是Closed时,要求不得少于三条线,否则无法判断材料侧。

3、Side Stock:侧向余量,默认值为 0.1(注意余量需如实设置,这点与平时将余量设置在刀具半径内的做法不同,切记!)。

4、刃口高度:刃口高度,默认为11,用于保证刃口的法向高度加工到位。

5、安全高:为了方便使用,安全高的数值是相对于程序的加工坐标系MCS而言的,与设置时的工作坐标系WCS无关,这点与UG的习惯不同。

另外进刀距离改由程序设定,默认为高出毛坯面至少10mm,接近速度为1000mm/min(接近速度较快,因此必须保证进刀处没有干涉),出刀距离为零,即以G00退刀。

6、进出刀圆弧R:为了简便期间,进刀圆弧与出刀圆弧相等,默认值为5。

7、向下延伸:为了使用刀具上半部分刀刃进行切削,要求生成刀轨时在保证刃口加工到位的前提下将刀轨沿Z轴向下延伸,其默认值是所选刀具的Text信息内的“DN”。

Fanuc螺旋铣螺纹与宏程序铣螺纹教程

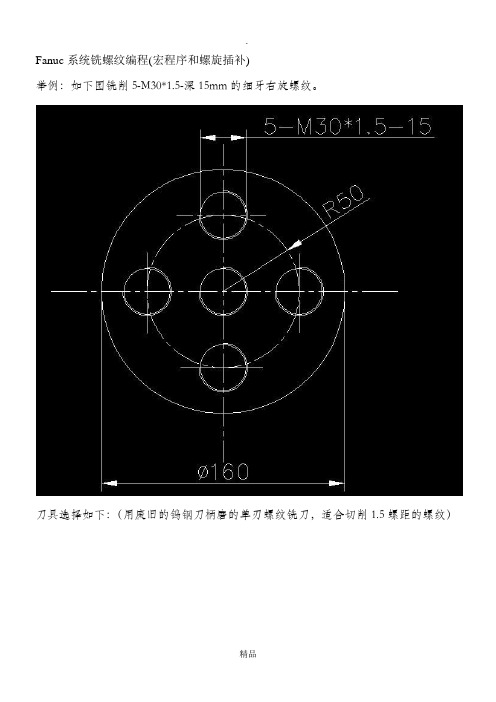

Fanuc系统铣螺纹编程(宏程序和螺旋插补)举例:如下图铣削5-M30*1.5-深15mm的细牙右旋螺纹。

刀具选择如下:(用废旧的钨钢刀柄磨的单刃螺纹铣刀,适合切削1.5螺距的螺纹)工艺分析:三轴联动铣削螺纹,实质是XY平面加工整圆同时,Z轴每加工一个整圆下降一个螺纹,加工时是以螺纹孔的中心轴线作为编程参考点,所以铣削单个螺纹孔时,通常将坐标系原点建立在孔中心,若要铣削多个螺孔,就要试着将坐标系偏移至孔的中心。

这题要铣削5个孔,中间的孔直接可以铣削,R50圆周上的4个等分螺孔,可以借助坐标偏移(fanuc系统用G52)来实现。

M30*1.5的螺纹,事先将螺纹底孔加工到28.5mm,螺纹齿高H=0.974刀具直径经检测,直径为8mm,有效加工孔深为22mm,程序如下:1、宏程序铣削螺纹单个螺纹孔铣削程序G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆形式切入#3=1.5 螺距PN20 G02 X#2 Y0 Z#3 I-#2 J0 F3000. 插补螺纹,到Z1.5的高度#3= #3 - 1.5IF [ #3 GE - 15.1 ] GOTO20 螺纹切削孔深15mmG02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X方向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0M98 P1000 调用铣床螺纹的子程序#4 = 0 角度初始赋值N30 #5 = 50 * COS [ #4 ] X坐标#6 = 50 * SIN [ #4 ] Y坐标G52 X#5 Y#6 坐标偏移G00 X0 Y0 到偏移之后的原点定位M98 P1000 调用铣螺纹的子程序#4 = #4 + 90 角度增加IF [ #4 LE 271 ] GOTO30加工剩余3个孔,要是写360,第一个孔要再加工一次G00 Z100.G52 X0 Y0G54 G00 X100. Y100.M30子程序:O1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆形式切入#3=1.5 螺距PN20 G02 X#2 Y0 Z#3 I-#2 J0 F3000. 插补螺纹,到Z1.5的高度#3= #3 - 1.5IF [ #3 GE - 15.1 ] GOTO20 螺纹切削孔深15mmG02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X方向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀G52 X0 Y0 取消坐标偏移M99 返回主程序2、利用螺旋插补加工螺纹单个螺纹孔铣削程序G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆形式切入G91 G02 X0 Y0 Z-1.5 I-#2 J0 L11 F3000. 每次1.5,重复11次G90 G02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X方向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0M98 P1000 调用铣床螺纹的子程序#4 = 0 角度初始赋值N30 #5 = 50 * COS [ #4 ] X坐标#6 = 50 * SIN [ #4 ] Y坐标G52 X#5 Y#6 坐标偏移G00 X0 Y0 到偏移之后的原点定位M98 P1000 调用铣螺纹的子程序#4 = #4 + 90 角度增加IF [ #4 LE 271 ] GOTO30加工剩余3个孔,要是写360,第一个孔要再加工一次G00 Z100.G52 X0 Y0G54 G00 X100. Y100.M30子程序:O1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆形式切入G91 G02 X0 Y0 Z-1.5 I-#2 J0 L11 F3000. 每次1.5,重复11次G90 G02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X方向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G90 G01 X0 Y0 F300. 退刀G00 Z10. 抬刀G52 X0 Y0 取消坐标偏移M99 返回主程序如有侵权请联系告知删除,感谢你们的配合!。

邹军:我用螺旋插补铣锥孔(铣锥螺纹),可以做到走刀平稳、铣出的表面上没有纵向印痕(附编程实操方法)

硬货就要转发

பைடு நூலகம்

设置一个变量#4代表每圈下刀深度 那么#26/#4 就代表要走的圈数

#5=FUP[#26/#4] 圈数取整 备注: FUP是宏程序中的一个取整函数,什么意思? 运算式计算的结果如果有小数,把小数部分变为整数1,并加到整数部分 比如, #26=16(零件深度) #4=2.2 (每圈切深) 16/2.2=7.272 那么#5=FUP[#26/#4] #5的结果为8(#26/#4运算的数值,小数部分变为整数1,并加到整数部分) 好,变量之间的推理就分享到这儿,我直接给个程序:

#2= TAN[#6]* #3 好,这个#2就是变化量,因#3(Z方向的下刀深度)变化而变化 关系式为:#2= TAN[#6]* #3 (备注:#6代表锥度变量) 那么圆锥上面任一 P点 X Y算数式为: #24=[#18-#2]*COS[#1] #25=[#18-#2]*SIN[#1] 这才是圆锥上任一点P的X, Y坐标 。 推算出了圆锥上任一点P的X、 Y还有Z坐标算数式: #3=#1/360 (每走一圈,Z的下降的深度) 那么,很快就可以完成零件的编程。 比如 #1自增的范围围0~3600,也就是10圈圆,Z下降了10mm

假如设置点P 是圆弧上面的任一点,它的X,Y,Z坐标我们用机床识别的宏变量:#24 ,#25,#3分 别表示。 你如何计算出#24 ,#25,#3的数学关系式呢?也就是圆锥上面任一点的点位坐标呢? 在一个直角三角型中,(如上简图)根据三角函数,夹角#1和边的关系,可以推出以下关系: #24=#18*COS[#1] #25= #18*SIN[#1] 因为由夹角#1的转动,就会绘制出一个半径为#18的圆弧 这就是简单的逻辑关系, 由夹角#1的取值范围不同,那么就会有对应的圆弧 比如: 让#1从0 ~180 自增运算,执行下面程序就是半圆了。

Fanuc螺旋铣螺纹与宏程序铣螺纹教程

Fanuc系统铣螺纹编程(宏程序与螺旋插补)举例:如下图铣削5—M30*1、5—深15mm得细牙右旋螺纹.刀具选择如下:(用废旧得钨钢刀柄磨得单刃螺纹铣刀,适合切削1、5螺距得螺纹)工艺分析:三轴联动铣削螺纹,实质就是XY平面加工整圆同时,Z轴每加工一个整圆下降一个螺纹,加工时就是以螺纹孔得中心轴线作为编程参考点,所以铣削单个螺纹孔时,通常将坐标系原点建立在孔中心,若要铣削多个螺孔,就要试着将坐标系偏移至孔得中心。

这题要铣削5个孔,中间得孔直接可以铣削,R50圆周上得4个等分螺孔,可以借助坐标偏移(fanuc系统用G52)来实现。

M30*1、5得螺纹,事先将螺纹底孔加工到28、5mm,螺纹齿高H=0、974刀具直径经检测,直径为8mm,有效加工孔深为22mm,程序如下:1、宏程序铣削螺纹单个螺纹孔铣削程序G54G90G17 坐标系原点建立在孔得中心,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00Z50、G00 X0 Y0G00Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10#2=10、25+#1 (28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02 X#2 Y0 I [#2/2 ]J0 F300、以半圆形式切入#3=1、5螺距PN20G02X#2Y0 Z#3I-#2 J0F3000、插补螺纹,到Z1、5得高度#3=#3 —1、5IF[#3GE -15、1 ] GOTO20 螺纹切削孔深15mmG02X0Y0 I—[ #2/2]J0F300、半圆形式切出,刀具到中心G00Z3、抬刀到安全高度,前后一致#1= #1 +0、2切削齿高,往X方向增大IF [ #1 LE 0、91]GOTO10 加工到齿高G01 X0 Y0 F300、退刀G00Z100、抬刀M30本题5-M30*1、5—15得程序主程序:G54 G90G17 坐标系原点建立在孔得中心,底孔事先加工好M03S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50、G00 X0 Y0M98 P1000调用铣床螺纹得子程序#4 = 0 角度初始赋值N30#5=50*COS [ #4 ]X坐标#6= 50*SIN[#4 ] Y坐标G52X#5Y#6 坐标偏移G00X0 Y0 到偏移之后得原点定位M98 P1000调用铣螺纹得子程序#4=#4 +90 角度增加IF [#4LE271]GOTO30加工剩余3个孔,要就是写360,第一个孔要再加工一次G00 Z100、G52 X0 Y0G54 G00 X100、Y100、M30子程序:O1000;G00X0 Y0G00Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10 #2=10、25+#1 (28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02X#2 Y0 I [#2/2 ]J0 F300、以半圆形式切入#3=1、5螺距PN20G02X#2Y0Z#3I—#2 J0F3000、插补螺纹,到Z1、5得高度#3=#3 —1、5IF[#3 GE—15、1 ]GOTO20螺纹切削孔深15mmG02X0 Y0 I-[#2/2] J0F300、半圆形式切出,刀具到中心G00 Z3、抬刀到安全高度,前后一致#1 = #1 + 0、2切削齿高,往X方向增大IF [#1LE 0、91]GOTO10加工到齿高G01X0Y0 F300、退刀G00 Z10、抬刀G52 X0Y0 取消坐标偏移M99 返回主程序2、利用螺旋插补加工螺纹单个螺纹孔铣削程序G54 G90G17 坐标系原点建立在孔得中心,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00 Z50、G00 X0Y0G00 Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10 #2=10、25+#1(28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02X#2 Y0I [ #2/2]J0 F300、以半圆形式切入G91G02 X0 Y0Z-1、5I—#2 J0 L11F3000、每次1、5,重复11次G90G02 X0 Y0I—[#2/2 ]J0 F300、半圆形式切出,刀具到中心G00 Z3、抬刀到安全高度,前后一致#1 =#1 + 0、2切削齿高,往X 方向增大IF [#1 LE0、91 ]GOTO10加工到齿高G01X0Y0F300、退刀G00 Z100、抬刀M30本题5-M30*1、5-15得程序主程序:G54G90 G17坐标系原点建立在孔得中心,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00Z50、G00 X0 Y0M98P1000调用铣床螺纹得子程序#4 = 0角度初始赋值N30#5= 50 *COS[#4] X坐标#6 =50 * SIN [#4 ]Y坐标G52 X#5 Y#6坐标偏移G00 X0Y0 到偏移之后得原点定位M98P1000调用铣螺纹得子程序#4=#4 + 90 角度增加IF[#4 LE271 ]GOTO30加工剩余3个孔,要就是写360,第一个孔要再加工一次G00Z100、G52X0Y0G54 G00 X100、Y100、M30子程序:O1000;G00X0 Y0G00Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10 #2=10、25+#1 (28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02 X#2 Y0 I[#2/2 ]J0 F300、以半圆形式切入G91G02 X0Y0 Z-1、5 I—#2 J0 L11 F3000、每次1、5,重复11次G90 G02 X0 Y0 I-[ #2/2] J0F300、半圆形式切出,刀具到中心G00Z3、抬刀到安全高度,前后一致#1= #1+ 0、2 切削齿高,往X方向增大IF[#1 LE 0、91 ] GOTO10加工到齿高G90 G01 X0Y0 F300、退刀G00 Z10、抬刀G52X0Y0 取消坐标偏移M99返回主程序。

一种实用的螺旋线插补算法的研究

Na j g2 0 1 Chn ) ni 1 0 6, ia n

摘要 : 根据 时 间分 割 法 的思 想 ,提 出 了一 种 螺 旋 线插补 算法 , 并介 绍 了该 方 法 的基本 原 理 和推 导 过程 。通 过 插 补 运 算 , 算 出每 个 插 补 周 期 内 X 计

轴 、 轴 和 Z 轴 的 进 给量 以驱 动 相 应轴 运 动 , 合 y 其 成 的运 动 轨 迹 形 成 一 段 螺 旋 线 。 为 使 电 机 平 稳 运 行 , 用 线 性 加 减 速 控 制 。 实 际 运 行 证 明 这 种 方 法 采

tme— d v d d m e h d a d t e p i cp e i a s e i — i i e t o n h r i l s lo d ・ n -

du e n de a l The a un ff e o , a c d i t i. mo t o e d f r X Y nd Z a i i c l u a e i e r i t r o a i n y l t x s s a c l t d n ve y n e p l to c ce o c nto h o r lt e mov m e fr l tvea s a d t e s n e nto ea i xi , n h y —

螺旋插补教程

螺旋插补例程在Turbo PMAC控制器中,螺旋插补仅仅是标准圆弧插补的扩展,不执行圆弧插补的轴将自动执行线性插补运动。

在螺旋插补中,一般使用X,Y作为圆弧插补轴,Z轴为直线轴垂直于XY平面,如果添加一个与圆弧平面垂直的旋转轴C,使刀具与运动路径成一个固定的夹角,可以保证刀具始终垂直于切割面。

例如,完成一个XY平面的起点为(X=10,Y=0)的完整圆,可以使用下列命令:NORMAL K-1 ;指定XY平面,Z轴为垂直轴CIRCLE2 ;逆时针圆弧插补ABS ;按坐标指定终点(绝对模式)INC(R) ;按圆心指定终点(相对模式)X10 Y0 I-10 ;开始圆弧运动如果没有给出一个轴的明确终点,则认为终点与起点重合,在圆弧插补中,若未定义圆弧终点坐标,默认会执行完整的圆弧,所以执行画圆的指令可以简化为:I-10加入Z轴,使其运动到Z=1,C轴为旋转轴旋转至360°,命令可变为:X10 Y0 I-10 Z1 C360由于是一个完整的圆,指令可简化为:I-10 Z1 C360应用实例有时,内螺纹太大无法进行攻丝,这就需要一个可以三维平动并可自身旋转的单点刀具,以确保紧贴并垂直于内表面进行切削。

这些直角坐标轴执行螺旋插补,旋转轴则以恒定角速度运动。

为确保满足切削深度并保护刀具,程序需要执行一系列“回合”,执行每个“回合”都会增加一定切削深度,一个“回合”是一段螺旋插补,专门完成一段螺纹,在各段之间使用Rapid运动以准备下个段的插补。

每个圆弧运动模式周期都会在XY平面产生一个完整的圆,Z轴会运动一个“螺距”,而C轴也会运动360°。

程序速度是刀具中心在XYZ空间的矢量速度(默认为Frax (X,Y,Z)命令)。

这个速度会在程序中分解到各轴,因为刀具中心的速度要慢于刀尖的速度。

可以在示例中使用刀具半径补偿,补偿方式在程序中隐含。

下图是螺旋插补的正视图和侧视图。

如下设置及程序可实现上图所示运动; Set up coordinate system设置坐标系&1 ;指定坐标系1#1->400X ;X(mm)2.5um分辨率#2->400Y ;Y(mm)2.5um分辨率#3->400Z ;Z(mm)2.5um分辨率#4->100C ;C(角度)0.01°分辨率I428=36000 ;#4(C)整圈3.6万ctsI5113=10 ;坐标系1粗插补10msI5190=60000 ;坐标系1速度6万cts/ms定义#define CenterX Q500 ;孔中心X坐标#define CenterY Q501 ;孔中心Y坐标#define RetractZ Q502 ;起刀位Z坐标#define StartZ Q503 ;切削开始Z坐标#define BottomZ Q504 ;孔底部Z坐标#define Pitch Q505 ;螺距(用户单位)#define ToolCenterRad Q506 ;刀具中心运动半径#define InsideRad Q507 ;未切削孔半径#define DepthIncr Q508 ;每“回合”切削深度#define ToolLength Q509 ;刀具中心距刀尖距离(刀具长度)#define ThreadDepth Q510 ;最终应达到的切削深度#define ThreadNum Q511 ;螺纹切削计数#define NumOfThreads Q512 ;总的螺纹数#define CutSpeed Q513 ;刀尖切削速度;设置系统常量RetractZ=450 ;起刀位距起始位置450mmToolLength=25 ;刀尖距刀具中心25mm;设置切削参数CenterX=-220 ;距起始位置(单位:毫米)CenterY=135 ;距起始位置(单位:毫米)BottomZ=20 ;距起始位置(单位:毫米)Pitch=10 ;螺距(单位:毫米)InsideRad=55 ;距孔圆心距离(单位:毫米)DepthIncr=0.2 ;每回合增加的深度(单位:毫米)ToolLength=25 ;距刀具中心(单位:毫米)ThreadDepth=8.0 ;距未切削表面(单位:毫米)NumOfThreads=10 ;完整圆弧个数(螺纹数)CutSpeed=80 ;切削速度单位:mm/minOPEN PROG 60 CLEARRAPID ;快速模式ABS ;所有轴均为绝对模式X(CenterX) Y(CenterY) Z(RetractZ) C0 ;到达孔入口处StartZ=BottomZ-Pitch/10Z(StartZ) ;Z到达开始切削位置ToolCenterRad=InsideRad+DepthIncr-ToolLengthX(ToolCenterRad) ;刀具中心运动至理想刀具中心运动半径FRAX(X,Y,Z) ;矢量速度中包含的轴;循环中螺纹数加1进入下一部分WHILE (ToolCenterRad+ToolLength<InsideRad+ThreadDepth)ThreadNum=0WHILE (ThreadNum<NumOfThreads+1)CIRCLE2 ;逆时针圆弧模式F(CutSpeed*InsideRad/(InsideRad-ToolLength))INC(Z,C) ;这些轴为增量模式I(-ToolCenterRad) Z(Pitch) C360 ;X,Y运动一个完整圆弧,Z轴运动一个螺距,C轴旋转360°ThreadNum=ThreadNum+1 ;螺纹计数+1ENDWHILERAPID ;快速进入下一段ABS(Z) ;绝对模式X(InsideRad-DepthIncr-ToolLength) ;清除孔内余物Z(StartZ) ;Z轴回归起刀位ToolCenterRad=ToolCenterRad+DepthIncr ;进入下一段X(ToolCenterRad) ;运动到下一个切削深度ENDWHILEX(CenterX) Y(CenterY) Z(RetractZ) ;归原位CLOSE使用G代码执行通常操作类似于螺纹切削会使用子程序,在G代码程序中,这种类型操作被称为“固定循环”由一个含有一系列代码参数的程序调用,在这个例子中,我们可以使用带有8个参数的G78代码调用,在下面给出:G78 X Y Z R P T D IX的值是孔圆心的X坐标Y的值是孔圆心的Y坐标Z的值是孔底部的Z坐标R的值是孔内部半径P的值是螺距T的值是螺纹计数D的值是期望切削深度I的值是每“回合”切削深度在Turbo PMAC中G代码子程序在Prog1000中定义,子程序每行前加入100倍于G 代码数字的标号,例如G78的子程序会调用Prog1000中的标号为N78000的行。

邹军:宏程序案例分享:螺旋插补铣孔与铣锥孔

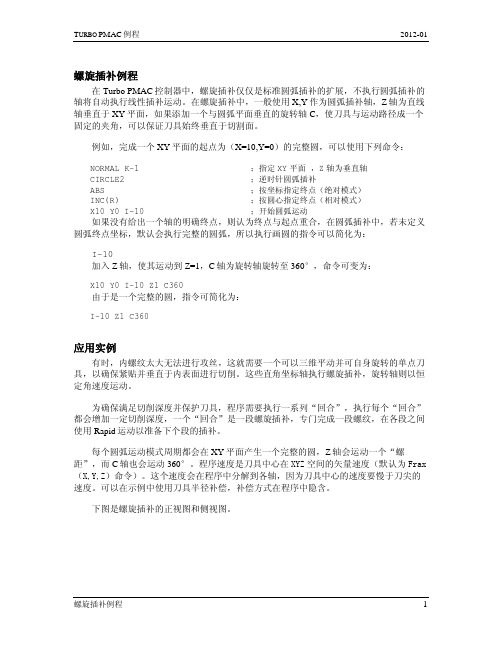

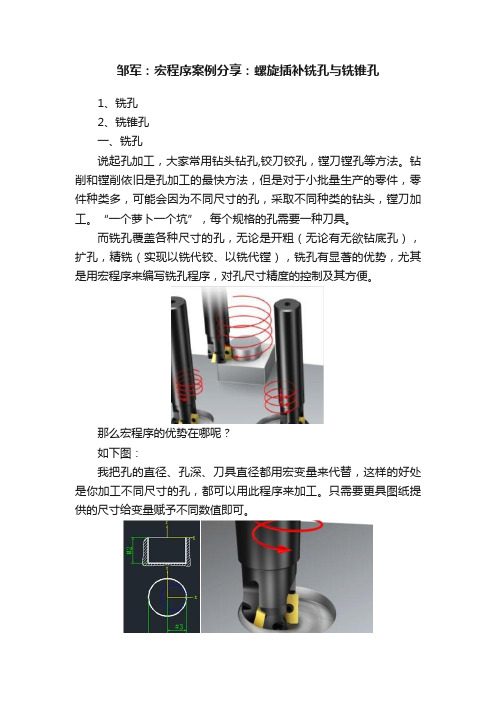

邹军:宏程序案例分享:螺旋插补铣孔与铣锥孔1、铣孔2、铣锥孔一、铣孔说起孔加工,大家常用钻头钻孔,铰刀铰孔,镗刀镗孔等方法。

钻削和镗削依旧是孔加工的最快方法,但是对于小批量生产的零件,零件种类多,可能会因为不同尺寸的孔,采取不同种类的钻头,镗刀加工。

“一个萝卜一个坑”,每个规格的孔需要一种刀具。

而铣孔覆盖各种尺寸的孔,无论是开粗(无论有无欲钻底孔),扩孔,精铣(实现以铣代铰、以铣代镗),铣孔有显著的优势,尤其是用宏程序来编写铣孔程序,对孔尺寸精度的控制及其方便。

那么宏程序的优势在哪呢?如下图:我把孔的直径、孔深、刀具直径都用宏变量来代替,这样的好处是你加工不同尺寸的孔,都可以用此程序来加工。

只需要更具图纸提供的尺寸给变量赋予不同数值即可。

比如:#1=代表:孔的直径#2=代表:孔深#3=代表:刀具直径根据图纸提供的尺寸,给上面变量赋值即可。

如何编写铣孔宏程序?开始编写程序(分析三点内容)一、铣孔刀路分析:刀具快速移动到下刀点,然后刀具每走一圈的同时下一定的距离至到铣至我需要的深度为止。

二、计算两点(下刀点和退刀点)大家都知道编程的时候下刀点和退刀点很重要,无论是软件出程序,还是手工编写程序,以及现场调试程序的时候,需要重视这两点,以防刀具与零件碰撞……。

假设零件孔中心以及零件表面Z=0为编程原点1、下刀点:如上示意图(需要计算出刀具中心到孔中心的距离)#1代表孔直径#3代表刀具直径Y方向坐标是0X方向坐标可以推算出(孔半径减去刀具半径):#6=[#1-#3]/2 知道了下刀点,G0快速移动到下刀点,程序段即:G0X#6 Y0Z方向坐标是工件表面Z零点,即Z0,2、退刀点:如上示意图铣完孔之后,刀具需要远离零件孔内壁,可以计算出[#1-#3]/2-1 注意方向:朝负方向回退1mm所以[#1-#3]/2-1,退刀程序段即G0X[#6-1]三,圆弧插补G17G02/G03X_Y_Z_I_J_ 格式1、G02/G03的格式: G17G02 X_Y_Z_R 或者G17G02 X_Y_Z_I_J_以G02X_Y_Z_I_J_(为例子,同理G03的格式也一样)G02后面的X_Y_Z_ 是圆弧的终点坐标数值2、I_后面的数值是圆弧起点到圆心的距离(X方向)J_后面的数值是圆弧起点到圆心的距离(Y方向)上段程序G01X10Y50 。

螺纹加工插补算法软件的设计与应用

" " 二、 实现螺纹加工算法的硬件方案

结合 实 际 情 况, 设计的插补算法在自行开发的 )*+, 简易车床数控系统上进行验证。该数控系统的 整体硬件结构框图如图 - 所示。 )*+, 简易车床数控系统 在硬件构成上以 “ .* 机 ( 专 用 */* 卡” 为主体结构, 采用 二相步进电动机及适配的驱 动器驱动机床运动轴。专用 */* 卡 选 用 )01231 公 司 的 45*!$6 运动控制卡, 该卡插 于普 通 .* 机 ,78 插 槽 中。

( 数控加工技术(

电动机丢步而影响加工精度的问题。 插补控制模块是软件中的实际加工运行模块, 该 模块根据上述插补运算模块所得的插补数据文件, 调 用 !"#$%& 控制卡的运动函数库, 控制 ! ( ") 轴进行 进给控制, 具体实现步骤如图 ’ 所示。 速控制模块要进行特殊的处理。包括升、 降速处理的 整个插补软件的流程如图 1 所示。对于英制螺纹的加 工, 只需在参数初始化时对相应的参数稍做修改即可 同样应用。

现代制造工程 !""# ($ )

{

&& #& L &+ #+ K & #& L #+ K $ && K & % $ &+ K && L &

(完整word版)G32螺纹插补指令

授课教师授课班级授课时间课题名称七、G32螺纹插补指令选用教材《数控车床编程与操作》技工学校、职业学校数控类一体化教材化学工业出版社授课内容分析螺纹是零件上常见的一种结构,带螺纹的零件是机器设备中重要的零件之一,用途十分广泛,能起到连接、传动、紧固的作用,因此本课内容是数控车床编程中的重要内容。

考虑到三角螺纹在实践中应用较多,因此本课的内容中重点讲授三角螺纹的编程,本次课用到较多的工艺知识,授课前应做好复习。

如何使用G32指令加工螺纹是本次课的主要内容。

授课对象分析由于本校学生多数数学基础较差,因此在编程计算时应有耐心,多讲授经验公式,授课期间注意学生掌握情况的反馈,本课内容比较简单,只要讲清指令格式及多次加工的深度变化,学生较易掌握教学目的及要求掌握螺纹插补指令G32的格式含义及应用教学重点G32指令格式及含义、应用教学难点螺纹咼度的计算及多次加工的深度变化锥螺纹车削起点及终点的设定关键点及解决途径螺纹切削深度的计算米用经验公式简化,适当补习数学内容。

计算并采用合理的进给深度教学手段利用课件演示螺纹加工过程,结合课堂讲授及课堂练习等板书设计:七.G32螺纹插补指令1螺纹的工艺知识2 •螺纹插补指令G32①指令含义:②指令格式:G32 X(U)Z(W) F (E);1)圆柱直螺纹的切削指令格式:G32 X(U)-- Z(W)-- F(E)--小结: _____________作业: ___________2)多头直螺纹的切削指令格式:G32 X (U)-- Z (W)-- F (E)-- Q--;教学环节•组织教学 .教学过程1 •复习提问: ①写出下图标出外螺纹的大径、小径和牙型高、螺距②写出三角螺纹牙型高的计算公式及小径的计算公式2. 导入新课:数控车床加工螺纹具有效率高、精度高、表面质量好等优点,数控车 床可以加工公、英制的单头、多头、变螺距螺纹等,数控车床是如何来 加工螺纹的?3. 讲解新课教学内容七、G32螺纹插补指令 1. 螺纹编程的工艺知识,螺纹零件在零件图形上一般用简化形式标注,如M30 x 2表示公称直径为 32mm ,螺距为2mm 。

AN130007_伺服驱动器插补功能使用方法

表格指令对应轴号+2 的轴为 Z 轴。

如果该参数不为零,则根据表格指令对应的插补类型,检查相应的轴号是否合法(是否

重复,是否存在),如果不合法择不会执行。例如在 1#站内定义三轴插补指令,在希望 1#

轴为 X 轴,2#轴为 Y 轴,4#轴为 Z 轴时,Pn[892]内容应为:

Bit15‐Bit12 Bit11‐Bit8 Bit7‐Bit4 Bit3‐Bit0

Tadele

伺服驱动器插补功能使用方法 本文档说明如何使用插补功能。

1>硬件配置 参与插补的轴和作为主站的轴的驱动器必须为电子凸轮型驱动器。

2>连线 参与插补的轴的主轴脉冲必须级联,即前一台驱动器的编码器分频输出口连接到下一台

驱动器的高速位置指令脉冲口:

信号名

上一级动器 CN1 下一级驱动器 CN1

主轴脉冲 A+ 主轴脉冲 A‐ 主轴脉冲 B+ 主轴脉冲 B‐

PIN14 PIN15 PIN29 PIN30

PIN11 PIN12 PIN26 PIN27

GND

PIN13

PIN28

3>参数设定

执行插补前,各轴以下参数需要设定。

Pn[0]=6 Pn[410]=1

PLC 运动控制模式 指令脉冲输入端口为高速口

三轴直线插补配置参数: 加速时间/减速时间:设定启动到达到额定合成速度和额定合成速度到停止的时间 (1‐5000ms); 目标地址 1:设定插补目标点相对当前点的 X 坐标(INT32); 目标地址 2:设定插补目标点相对当前点的 Y 坐标(INT32);

AN13000720131101

Tadele

会执行。 两轴圆弧插补或三轴螺旋线插补时,如果设置圆弧角度或者圈数过大,导致内部数据溢

G32螺纹插补指令

教学环节备注一.组织教学二.教学过程1.复习提问:①写出下图标出外螺纹的大径、小径和牙型高、螺距②写出三角螺纹牙型高的计算公式及小径的计算公式2.导入新课:数控车床加工螺纹具有效率高、精度高、表面质量好等优点,数控车床可以加工公、英制的单头、多头、变螺距螺纹等,数控车床是如何来加工螺纹的?3.讲解新课请学生到黑板填写相应的尺寸由学生到黑板写出计算公式根据学生回答情况进行总结教学内容备注七、G32螺纹插补指令1.螺纹编程的工艺知识,螺纹零件在零件图形上一般用简化形式标注,如M30х2表示公称直径为32mm,螺距为2mm。

螺纹零件基本牙型的加工形成的过程必须分多次往复切削完成,数控编程加工时须注意有关车工工艺知识,主要有以下几点:1进退刀点及主轴转向置根据所选用机床刀架前置和后置,所选刀具是左偏刀或右偏刀,可按图4-7,4-8所示,判断并选择正确的主轴旋轴方向和刀具切削进退方向。

如在旋转外螺当纹加工中,如图4-7A所示,为前置刀架常见的主轴正转。

刀具自右向左进行加工;当后置刀架加工时,如图4-7B所示,应为主轴反转,自左向右进行加工。

反之,成为左旋转螺纹,如图,4-7C 4-7D所示。

加工内螺纹时,如图4-8所示,一般自右向左进行切削加工。

设问:G32与G01指令有何不同是否能用G01取代G32X轴位置按半径算2进刀方式1)单向切入法;图4-9a所示,此切入法切削刃承受的弯曲压力小,状态较稳定,成削形状态较为有利,切深较大,侧向进刀时,齿间有足够空间排出切削。

用于加工螺距4mm以上的不锈钢等难加工材料的工件或刚低易振动工件的螺纹。

2 )直进切入法:如图4-9b所示,切削时左右刀刃同时切削,产生的V 形铁削作用于切削刃口引起弯曲力较大时要求。

切深小,刀刃锋利。

适用于一般的螺纹切削,加工螺距4mm以下的螺纹。

3进刀次数的确定1)加工余量。

螺纹加工分粗加工工序和精加工工序,经多次重复切削完成,一般第一刀切除量可为0.7~1.5mm依次递减,精加工余量0.1mm左右进刀次数根据螺距计算出需切除的总余量来确定。

FANUC31i功能介绍(多种插补)

NURBS插补(3)

NURBS曲线的特征

参数:阶数;控制 点;误差(精度); 连续性;节(矢

量)。

渐开线插补(1)

渐开线插补(2)

可变导程螺纹切削

G34 IP_ F_ K_ Q_ ; IP_ :终点 F_ :起点的长轴方向导程 K_ :主轴每旋转一周的导程增减量 Q_ :螺纹切削的开始角度位移量

螺旋插补(G02、G03)

铣螺纹

螺旋插补

起点到中心

圆锥插补

起点到中心

X-Y平面

极坐标插补

圆柱插补(1)

圆柱插补(2)

虚拟轴插补(1)

虚拟轴插补(2)

圆弧插补的虚拟轴插补

虚拟轴插补(3)

螺旋插补的虚拟轴插补

指数函数插补(1)

指数函数插补(2)

指数函数插补(3)

平滑插补(1)

G05.1Q2X0Y0Z0 ; 平滑插补方式开始 :(G01,G02,G03,M代码等指令) G05.1Q0 ; 平滑插补方式取消

P : 子程序号 L : 重复次数 Xp : 旋转中心的Xp轴坐标(X轴或与其平行轴) Yp : 旋转中心的Yp轴坐标(Y轴或与其平行轴) Zp : 旋转中心的Zp轴坐标(Z轴或与其平行轴) R : 旋转角度 (正值表示逆时针方向。

用增量值指令。) 旋转复制的平面由平面选择指令(G17、G18、G19)来选择。

刀具前刃补偿(3)

刀尖位置(切削点)指令

如果编程点是用轴的回转点指定时,用该功能可在刀尖位置进行5轴加工的3 维刀具半径补偿。指令用G41.2/G42.2。

纳米平滑加工(2)

通常采用以10μm左右的容差用微小的直线段近似地编制自由曲面 形状的程序。纳米平滑加工,是依据近似的直线段程序创建多个内 插点。另外,由于CNC预读了多个程序段,可以从多段的内差点 中推测出期望(近似自由曲面)的平滑曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺旋插补例程在Turbo PMAC控制器中,螺旋插补仅仅是标准圆弧插补的扩展,不执行圆弧插补的轴将自动执行线性插补运动。

在螺旋插补中,一般使用X,Y作为圆弧插补轴,Z轴为直线轴垂直于XY平面,如果添加一个与圆弧平面垂直的旋转轴C,使刀具与运动路径成一个固定的夹角,可以保证刀具始终垂直于切割面。

例如,完成一个XY平面的起点为(X=10,Y=0)的完整圆,可以使用下列命令:NORMAL K-1 ;指定XY平面,Z轴为垂直轴CIRCLE2 ;逆时针圆弧插补ABS ;按坐标指定终点(绝对模式)INC(R) ;按圆心指定终点(相对模式)X10 Y0 I-10 ;开始圆弧运动如果没有给出一个轴的明确终点,则认为终点与起点重合,在圆弧插补中,若未定义圆弧终点坐标,默认会执行完整的圆弧,所以执行画圆的指令可以简化为:I-10加入Z轴,使其运动到Z=1,C轴为旋转轴旋转至360°,命令可变为:X10 Y0 I-10 Z1 C360由于是一个完整的圆,指令可简化为:I-10 Z1 C360应用实例有时,内螺纹太大无法进行攻丝,这就需要一个可以三维平动并可自身旋转的单点刀具,以确保紧贴并垂直于内表面进行切削。

这些直角坐标轴执行螺旋插补,旋转轴则以恒定角速度运动。

为确保满足切削深度并保护刀具,程序需要执行一系列“回合”,执行每个“回合”都会增加一定切削深度,一个“回合”是一段螺旋插补,专门完成一段螺纹,在各段之间使用Rapid运动以准备下个段的插补。

每个圆弧运动模式周期都会在XY平面产生一个完整的圆,Z轴会运动一个“螺距”,而C轴也会运动360°。

程序速度是刀具中心在XYZ空间的矢量速度(默认为Frax (X,Y,Z)命令)。

这个速度会在程序中分解到各轴,因为刀具中心的速度要慢于刀尖的速度。

可以在示例中使用刀具半径补偿,补偿方式在程序中隐含。

下图是螺旋插补的正视图和侧视图。

如下设置及程序可实现上图所示运动; Set up coordinate system设置坐标系&1 ;指定坐标系1#1->400X ;X(mm)2.5um分辨率#2->400Y ;Y(mm)2.5um分辨率#3->400Z ;Z(mm)2.5um分辨率#4->100C ;C(角度)0.01°分辨率I428=36000 ;#4(C)整圈3.6万ctsI5113=10 ;坐标系1粗插补10msI5190=60000 ;坐标系1速度6万cts/ms定义#define CenterX Q500 ;孔中心X坐标#define CenterY Q501 ;孔中心Y坐标#define RetractZ Q502 ;起刀位Z坐标#define StartZ Q503 ;切削开始Z坐标#define BottomZ Q504 ;孔底部Z坐标#define Pitch Q505 ;螺距(用户单位)#define ToolCenterRad Q506 ;刀具中心运动半径#define InsideRad Q507 ;未切削孔半径#define DepthIncr Q508 ;每“回合”切削深度#define ToolLength Q509 ;刀具中心距刀尖距离(刀具长度)#define ThreadDepth Q510 ;最终应达到的切削深度#define ThreadNum Q511 ;螺纹切削计数#define NumOfThreads Q512 ;总的螺纹数#define CutSpeed Q513 ;刀尖切削速度;设置系统常量RetractZ=450 ;起刀位距起始位置450mmToolLength=25 ;刀尖距刀具中心25mm;设置切削参数CenterX=-220 ;距起始位置(单位:毫米)CenterY=135 ;距起始位置(单位:毫米)BottomZ=20 ;距起始位置(单位:毫米)Pitch=10 ;螺距(单位:毫米)InsideRad=55 ;距孔圆心距离(单位:毫米)DepthIncr=0.2 ;每回合增加的深度(单位:毫米)ToolLength=25 ;距刀具中心(单位:毫米)ThreadDepth=8.0 ;距未切削表面(单位:毫米)NumOfThreads=10 ;完整圆弧个数(螺纹数)CutSpeed=80 ;切削速度单位:mm/minOPEN PROG 60 CLEARRAPID ;快速模式ABS ;所有轴均为绝对模式X(CenterX) Y(CenterY) Z(RetractZ) C0 ;到达孔入口处StartZ=BottomZ-Pitch/10Z(StartZ) ;Z到达开始切削位置ToolCenterRad=InsideRad+DepthIncr-ToolLengthX(ToolCenterRad) ;刀具中心运动至理想刀具中心运动半径FRAX(X,Y,Z) ;矢量速度中包含的轴;循环中螺纹数加1进入下一部分WHILE (ToolCenterRad+ToolLength<InsideRad+ThreadDepth)ThreadNum=0WHILE (ThreadNum<NumOfThreads+1)CIRCLE2 ;逆时针圆弧模式F(CutSpeed*InsideRad/(InsideRad-ToolLength))INC(Z,C) ;这些轴为增量模式I(-ToolCenterRad) Z(Pitch) C360 ;X,Y运动一个完整圆弧,Z轴运动一个螺距,C轴旋转360°ThreadNum=ThreadNum+1 ;螺纹计数+1ENDWHILERAPID ;快速进入下一段ABS(Z) ;绝对模式X(InsideRad-DepthIncr-ToolLength) ;清除孔内余物Z(StartZ) ;Z轴回归起刀位ToolCenterRad=ToolCenterRad+DepthIncr ;进入下一段X(ToolCenterRad) ;运动到下一个切削深度ENDWHILEX(CenterX) Y(CenterY) Z(RetractZ) ;归原位CLOSE使用G代码执行通常操作类似于螺纹切削会使用子程序,在G代码程序中,这种类型操作被称为“固定循环”由一个含有一系列代码参数的程序调用,在这个例子中,我们可以使用带有8个参数的G78代码调用,在下面给出:G78 X Y Z R P T D IX的值是孔圆心的X坐标Y的值是孔圆心的Y坐标Z的值是孔底部的Z坐标R的值是孔内部半径P的值是螺距T的值是螺纹计数D的值是期望切削深度I的值是每“回合”切削深度在Turbo PMAC中G代码子程序在Prog1000中定义,子程序每行前加入100倍于G 代码数字的标号,例如G78的子程序会调用Prog1000中的标号为N78000的行。

;参数替换及定义#define XArg Q124 ;X值传递变量#define YArg Q125 ;Y值传递变量#define ZArg Q126 ;Z值传递变量#define RArg Q118 ;R值传递变量#define PArg Q116 ;P值传递函数#define TArg Q120 ;T值传递参数#define DArg Q121 ;D值传递参数#define IArg Q109 ;I值传递参数使用G代码的PMAC程序OPEN PROG 1000 CLEARRAPID RETURN ;G00 快速子程序;... ;其他子程序N78000 ;G78内部螺纹加工READ(X,Y,Z,R,P,T,D,I) ;调用程序参数;将传输的值转换为关键参数CenterX=XArgCenterY=YArgBottomZ=ZArgPitch=PArgNumOfThreads=TArgThreadDepth=DArgDepthIncr=IArg;开始参数化进程RAPID ;快速模式开始ABS ;所有轴均为绝对模式X(CenterX) Y(CenterY) Z(RetractZ) C0 ;到达孔上方StartZ=BottomZ-Pitch/10Z(StartZ) ;Z运动至切削开始的坐标ToolCenterRad=InsideRad+DepthIncr-ToolLengthX(ToolCenterRad) ;刀具中心到达期望的运动半径; Loop once for each depth of cut;循环执行多个回合,直到到达期望切削深度FRAX(X,Y,Z) ;矢量速度包含的轴WHILE (ToolCenterRad+ToolLength<InsideRad+ThreadDepth)ThreadNum=0WHILE (ThreadNum<NumOfThreads+1)CIRCLE2 ;逆时针圆弧模式F(CutSpeed*InsideRad/(InsideRad-ToolLength))INC(Z,C) ;这些轴采用增量模式I(-ToolCenterRad) Z(Pitch) C360 ;X,Y运动一个完整圆弧,Z轴运动一个螺距,C轴旋转360°ThreadNum=ThreadNum+1 ;螺纹数增量计数ENDWHILERAPID ;快速开始下一个ABS(Z) ;绝对模式X(InsideRad-DepthIncr-ToolLength) ;清除孔内部Z(StartZ) ;Z运动至切削开始的坐标ToolCenterRad=ToolCenterRad+DepthIncr ;进入下一回合X(ToolCenterRad) ;增加切削深度ENDWHILEX(CenterX) Y(CenterY) Z(RetractZ) ;回到原位RETURNCLOSE调用部分程序实例OPEN PROG 50 CLEARG00 X0 Y0G78 X1000 Y200 Z50 R80 P5 T10 D3 I0.2G78 X1000 Y1000 Z50 R80 P5 T10 D3 I0.2G78 X2000 Y1000 Z50 R80 P5 T10 D3 I0.2G78 X2000 Y200 Z50 R80 P5 T10 D3 I0.2G78 X1200 Y400 Z50 R50 P2.5 T20 D2 I0.2G78 X1200 Y800 Z50 R50 P2.5 T20 D2 I0.2G78 X1800 Y800 Z50 R50 P2.5 T20 D2 I0.2G78 X1800 Y400 Z50 R50 P2.5 T20 D2 I0.2G00 X0 Y0CLOSEHelical Interpolation ExampleIn Turbo PMAC controllers, helical interpolation is simply an extension of the standard circular interpolation mode. Axes that are not circularly interpolated are automatically linearly interpolated in a coordinated fashion. If the axis is perpendicular to the plane of the circle, the result will be a helix. If the axis is a rotary axis turning around an axis perpendicular to the circular, the tool can rotate to stay at a fixed angle (e.g. tangent or normal) with regard to the path. For example, to do a full circle in the XY plane about the origin starting from the point {X=10,Y=0} the following commands could be used:NORMAL K-1 ; Specify XY plane w/ Z-vectorCIRCLE2 ; CCW circle modeABS ; Specify end points by location INC(R) ; Specify center by distanceX10 Y0 I-10 ; Circle move commandIf an axis is not explicitly commanded in a move, Turbo PMAC assumes the end position for the axis is the same as the start position. In circular interpolation, if none of the coordinates in the plane of the circle are specified, Turbo PMAC will execute a full circle. So the command for the above full-circle move could be shortened to:I-10To add a Z-axis move to Z=1 and a C-axis rotary move to 360 degrees, the command could be extended to:X10 Y0 I-10 Z1 C360Since this is a full-circle move, the move command could be simplified to:I-10 Z1 C360Application ExampleSometimes an inside thread will need to be cut that is too big to be tapped. These threads need to be cut with a single-point tool that can move in all three Cartesian coordinates and rotate to keep perpendicular to the cut surface. The Cartesian axes perform helical interpolation, and the rotary axis moves at constant velocity.To cut the thread to full depth, the program executes a series of passes, each pass at a slightly greater depth into the material. A pass is a series of full-circle helical moves, one for each thread specified. In between passes, RAPID-mode moves prepare for the next pass.Each CIRCLE-mode move creates a full circle in the XY-plane, with a Z-move distance of one pitch of the thread, and a 360-degree rotation of the C-axis. The programmed speed (F) is the vector velocity of the tool center in XYZ-space, because all three axes are commanded to be involved in the vector calculations with the FRAX(X,Y,Z) command (this is the default). This speed is derived in the program from the specified cut speed, because the tool center will move more slowly than the cutting tip. It would be possible to use tool (cutter) radius compensation in this example, but here the compensation is done explicitly in the program.The following diagram shows a top view and a side cross-sectional view of the operation.The following setup and programs can be used to implement this strategy.; Set up coordinate system&1 ; Address Coordinate System 1#1->400X ; X in mm, 2.5-um resolution#2->400Y ; Y in mm, 2.5-um resolution#3->400Z ; Z in mm, 2.5-um resolution#4->100C ; C in deg, 0.01-deg resolutionI428=36000 ; #4 (C) rollover at 36K countsI5113=10 ; CS1 exact circle calcs every 10ms I5190=60000 ; CS1 speeds in mm/min (60K msec); Substitutions and definitions#define CenterX Q500 ; X-coord of hole center#define CenterY Q501 ; Y-coord of hole center#define RetractZ Q502 ; Z-coord of tool-up position#define StartZ Q503 ; Z-coord of cut start#define BottomZ Q504 ; Z-coord of bottom of hole#define Pitch Q505 ; Thread pitch in user units#define ToolCenterRad Q506 ; Radius of motion#define InsideRad Q507 ; Radius of unthreaded hole#define DepthIncr Q508 ; Depth of cut each pass#define ToolLength Q509 ; From tool center to cut tip#define ThreadDepth Q510 ; Full depth of cut#define ThreadNum Q511 ; Counter for threads cut#define NumOfThreads Q512 ; Total number specified#define CutSpeed Q513 ; Tool-tip cutting speed; Set system constantsRetractZ=450 ; 450 mm above baseToolLength=25 ; 25 mm from center to cut tip; Set cut parametersCenterX=-220 ; In mm, from originCenterY=135 ; In mm, from originBottomZ=20 ; In mm, from originPitch=10 ; In mm, thread to threadInsideRad=55 ; In mm, from hole centerDepthIncr=0.2 ; In mm, pass to passToolLength=25 ; In mm, from tool center ThreadDepth=8.0 ; In mm, from uncut surface NumOfThreads=10 ; Number of full turnsCutSpeed=80 ; In mm/minOPEN PROG 60 CLEARRAPID ; Fast to start of cutABS ; All axes absoluteX(CenterX) Y(CenterY) Z(RetractZ) C0 ; Move over holeStartZ=BottomZ-Pitch/10Z(StartZ) ; Descend below bottom ToolCenterRad=InsideRad+DepthIncr-ToolLengthX(ToolCenterRad) ; Move to radiusFRAX(X,Y,Z) ; Axes in vector speed calcs ; Loop once for each depth of cut plus extra to enter and exit part WHILE (ToolCenterRad+ToolLength<InsideRad+ThreadDepth)ThreadNum=0; Loop once for each threWHILE (ThreadNum<NumOfThreads+1)CIRCLE2 ; CCW circle modeF(CutSpeed*InsideRad/(InsideRad-ToolLength))INC(Z,C) ; These axes incrementalI(-ToolCenterRad) Z(Pitch) C360 ; 1 helical rotationThreadNum=ThreadNum+1 ; Increment counterENDWHILERAPID ; Fast to start of nextABS(Z) ; To command by positionX(InsideRad-DepthIncr-ToolLength) ; To clear inside of holeZ(StartZ) ; Descend below bottomToolCenterRad=ToolCenterRad+DepthIncr ; For next cut passX(ToolCenterRad) ; Move to new cut depth ENDWHILEX(CenterX) Y(CenterY) Z(RetractZ) ; Retract toolCLOSEExecuting As Parameterized G-Code SubroutineOften an operation such as threading a hole is a subroutine in the overall programmed sequence. In machine-tool “G-code” style programs, this type of operation is typically considered a “canned cycle”, called from the part program with a series of parameters each specified as the numerical value following a particular letter. In this example, we will call the subroutine with the G78 code followed by 8 arguments, in the following style:G78 X Y Z R P T D Iwhere:the X-value is the X-coordinate of the center of the hole;the Y-value is the Y-coordinate of the center of the hole;the Z-value is the Z-coordinate of the bottom of the holethe R-value is the inside radius of the wholethe P-value is the pitch of the threadthe T-value is the number of threadsthe D-value is the thread depththe I-value is the depth incrementIn Turbo PMAC, G-code subroutines are implemented in PROG 1000, with the start of each subroutine having a line label number 1000 times the G-code number. So the G78 subroutine will start at label N78000 of PROG 1000.; Additional substitutions and definitions#define XArg Q124 ; Variable for passing X value#define YArg Q125 ; Variable for passing Y value#define ZArg Q126 ; Variable for passing Z value#define RArg Q118 ; Variable for passing R value#define PArg Q116 ; Variable for passing P value#define TArg Q120 ; Variable for passing T value#define DArg Q121 ; Variable for passing D value#define IArg Q109 ; Variable for passing I value; PMAC program to implement G-code subroutinesOPEN PROG 1000 CLEARRAPID RETURN ; G00 Rapid subroutine;... ; Other subroutines hereN78000 ; G78 Inside threading routine READ(X,Y,Z,R,P,T,D,I) ; Get params from part prog; Transfer passed values to key parametersCenterX=XArgCenterY=YArgBottomZ=ZArgPitch=PArgNumOfThreads=TArgThreadDepth=DArgDepthIncr=IArg; Start parameterized sequenceRAPID ; Fast to start of cutABS ; All axes absoluteX(CenterX) Y(CenterY) Z(RetractZ) C0 ; Move over holeStartZ=BottomZ-Pitch/10Z(StartZ) ; Descend below bottom ;ToolCenterRad=InsideRad+DepthIncr-ToolLengthX(ToolCenterRad) ; Move to radius; Loop once for each depth of cutFRAX(X,Y,Z) ; Axes in vector speed calcs WHILE (ToolCenterRad+ToolLength<InsideRad+ThreadDepth)ThreadNum=0; Loop once for each threadWHILE (ThreadNum<NumOfThreads+1)CIRCLE2 ; CCW circle modeF(CutSpeed*InsideRad/(InsideRad-ToolLength))INC(Z,C) ; These axes incremental I(-ToolCenterRad) Z(Pitch) C360 ; 1 helical rotationThreadNum=ThreadNum+1 ; Increment counterENDWHILERAPID ; Fast to start of next ABS(Z) ; To command by position X(InsideRad-DepthIncr-ToolLength) ; To clear inside of hole Z(StartZ) ; Descend below bottom ; ToolCenterRad=ToolCenterRad+DepthIncr ; For next cut passX(ToolCenterRad) ; Move to new cut depth ENDWHILEX(CenterX) Y(CenterY) Z(RetractZ) ; Retract toolRETURN;... ; Other subroutines here CLOSE; Sample calling part program; This program threads four large holes in a rectangular pattern; and four smaller holes in a smaller rectangleOPEN PROG 50 CLEARG00 X0 Y0G78 X1000 Y200 Z50 R80 P5 T10 D3 I0.2G78 X1000 Y1000 Z50 R80 P5 T10 D3 I0.2G78 X2000 Y1000 Z50 R80 P5 T10 D3 I0.2G78 X2000 Y200 Z50 R80 P5 T10 D3 I0.2G78 X1200 Y400 Z50 R50 P2.5 T20 D2 I0.2G78 X1200 Y800 Z50 R50 P2.5 T20 D2 I0.2G78 X1800 Y800 Z50 R50 P2.5 T20 D2 I0.2G78 X1800 Y400 Z50 R50 P2.5 T20 D2 I0.2G00 X0 Y0CLOSE。