汽车零部件覆盖层盐雾试验规范

盐雾试验国家标准最新规范

盐雾试验国家标准最新规范

盐雾试验是一种用于评估材料、涂层或产品在腐蚀环境中的耐久性的试验方法。

盐雾试验国家标准的最新规范对盐雾试验的要求和标准进行了详细规定,以确保试验结果的准确性和可靠性。

1. 试验范围

盐雾试验国家标准最新规范适用于各种金属和非金属材料、涂层、表面处理以

及电镀层的耐蚀性能评定。

试验包括盐雾腐蚀测试、循环盐雾腐蚀测试、湿热盐雾腐蚀测试等不同条件下的试验方法。

2. 试验条件

根据盐雾试验国家标准最新规范,试验条件应当包括盐水浓度、温度、湿度、

喷雾方式等参数的设定。

试验设备应符合相关标准,确保试验条件的准确性和稳定性。

3. 试验方法

盐雾试验国家标准最新规范对不同试验方法的操作步骤、试验周期、评定标准

等进行了详细描述。

试验人员应按照规范要求进行操作,记录试验过程中的关键数据,并对试验结果进行准确评定。

4. 试验结果评定

根据盐雾试验国家标准最新规范,对试验样品的腐蚀情况进行分类和评定,包

括表面锈蚀程度、腐蚀类型、试验时间等指标。

根据评定结果,对样品的耐蚀性进行等级划分,为产品的质量评定提供参考依据。

5. 质量控制

在进行盐雾试验过程中,应严格控制试验条件,保证设备、试样的质量和稳定性。

试验报告应包括试验条件、操作步骤、试验结果等详细信息,以确保试验结果的可靠性和可追溯性。

通过遵循盐雾试验国家标准最新规范,可以有效评定材料、涂层或产品在腐蚀

环境中的耐久性能,为产品设计、制造和质量控制提供重要参考依据。

盐雾试验标准

盐雾试验标准盐雾试验是一种常用的环境试验方法,用于评估材料和涂层在盐雾腐蚀环境中的耐蚀性能。

该试验方法可以模拟海洋气候环境下的腐蚀情况,对于海洋工程、航空航天、汽车制造等领域具有重要意义。

盐雾试验标准的制定和执行对于保障产品质量、延长使用寿命具有重要意义。

一、试验目的。

盐雾试验的主要目的是评估材料和涂层在盐雾环境中的耐蚀性能,判断其在恶劣环境下的耐久性能。

通过盐雾试验可以了解材料和涂层的耐蚀能力,为产品的设计和改进提供依据。

二、试验方法。

1. 盐雾试验室的建立,盐雾试验室应符合相关标准,确保试验环境的稳定和可控性。

2. 试验样品的准备,在试验前应对样品进行清洁和处理,确保试验结果的准确性。

3. 试验条件的设定,根据产品的使用环境和要求,确定试验条件,包括盐水浓度、温度、湿度等参数。

4. 试验时间的确定,根据产品的使用要求和相关标准,确定试验时间,一般为24小时、48小时、96小时等不同时间段。

5. 试验结果的评定,通过观察试验样品的腐蚀情况,包括表面变色、锈斑、腐蚀痕迹等,进行试验结果的评定和分析。

三、试验标准。

1. 盐雾试验标准应符合国家标准或行业标准,确保试验结果的可靠性和比较性。

2. 盐雾试验标准应包括试验条件的设定、样品的准备、试验方法的执行、试验结果的评定等内容,确保试验的全面性和科学性。

3. 盐雾试验标准应定期进行修订和更新,以适应新材料、新工艺和新要求的发展。

四、试验结果的应用。

1. 根据盐雾试验的结果,评估材料和涂层在盐雾环境中的耐蚀性能,为产品的设计和改进提供依据。

2. 盐雾试验的结果可以用于产品质量的控制和检验,确保产品的耐久性能和可靠性。

3. 盐雾试验的结果还可以用于材料和涂层的选择和比较,为用户提供参考和决策依据。

五、注意事项。

1. 在进行盐雾试验时,应严格按照相关标准和方法进行,确保试验结果的准确性和可比性。

2. 在进行盐雾试验时,应注意试验设备的维护和校准,确保试验环境的稳定和可控性。

比亚迪标准 Q-BYDQ-J01.322-2007 汽车零部件盐雾试验方法

II

Q/BYDQ-J01.322—2007

汽车零部件盐雾试验方法

1 范围

本标准规定了汽车零部件的中性盐雾试验(NSS)、铜加速盐雾试验(CASS)所使用的设备、溶剂、 试验方法、外观评定标准、判定合格标准。

本标准适用于不同车型汽车零部件的盐雾试验。 本标准规定了评估试验箱环境腐蚀性的方法。 本标准规定了盐雾试验设备的检定方法。 本标准规定了部分汽车零部件试验方法。 本标准规定了汽车零部件腐蚀合格判定标准。 本标准未规定试样尺寸、数量。 本标准规定了中性盐雾试验适用于汽车用电工电子;各种金属及其合金、金属覆盖层、有机覆盖 层、阳极氧化膜及转化膜;铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝及铝 合金阳极氧化膜。

5.5 盐雾收集器:用玻璃材料制作成直径为 Ø100mm,收集面积为 80cm2 的漏斗,将其插入有刻度的容 器中收集自由沉降的盐雾,日常试验箱内至少放 2 个收集器;定期核查设备沉降量至少放 5 个。 5.6 使用不同溶液(NSS 溶液或 CASS 溶液)做试验前,必须彻底清洗盐雾箱及盐雾容器,在放入试验 前设备至少应空运行 24h,须检测收集液的 PH 值,以保证整个喷雾期的 PH 值在规定的范围内。

3 术语和定义

下列术语和定义适用于本标准。 3.1

中性盐雾试验(NSS) PH 6.5~7.2、温度(35±2)℃、溶液为氯化钠+蒸馏水。 3.2 铜加速盐雾试验(CASS) PH 3.0~3.1、温度(50±2)℃、溶液为氯化钠+蒸馏水+冰乙酸+氯化铜。

盐雾试验的标准

盐雾试验的标准盐雾试验是一种常用的环境试验方法,用于评估材料和涂层在盐雾腐蚀环境下的耐久性能。

它是通过模拟海洋气候条件,检测材料的防护性能,以及对产品的可靠性和耐久性进行评估的一种重要手段。

盐雾试验的标准对于不同行业和产品有着不同的要求,本文将对盐雾试验的标准进行详细介绍。

首先,盐雾试验的标准主要包括试验方法、试验设备、试验条件和试验评定标准。

试验方法包括连续盐雾试验、间歇盐雾试验和循环盐雾试验等,不同的试验方法适用于不同的产品和材料。

试验设备包括盐雾试验箱、盐雾喷雾器等,这些设备能够模拟出不同的盐雾腐蚀环境。

试验条件包括盐水浓度、喷雾速度、试验时间等,这些条件能够对产品的耐久性能进行全面评估。

试验评定标准包括表面腐蚀程度、腐蚀裂纹、脱落、氧化、变色等,这些标准能够对产品的质量进行客观评价。

其次,盐雾试验的标准适用于多个领域,包括航空航天、汽车、电子、建筑等行业。

在航空航天领域,盐雾试验的标准主要用于评估飞机、航天器、导弹等产品在海洋环境下的耐久性能。

在汽车领域,盐雾试验的标准主要用于评估汽车外部部件、车身涂装等在盐雾腐蚀环境下的耐久性能。

在电子领域,盐雾试验的标准主要用于评估电子元器件、电子产品外壳等在盐雾腐蚀环境下的耐久性能。

在建筑领域,盐雾试验的标准主要用于评估建筑材料、建筑涂料等在海洋环境下的耐久性能。

再次,盐雾试验的标准对于产品质量和安全具有重要意义。

通过盐雾试验,能够及时发现产品在盐雾腐蚀环境下的腐蚀问题,提高产品的质量和可靠性。

同时,盐雾试验也能够为产品的设计和改进提供重要参考,确保产品在海洋环境下的使用安全性。

最后,盐雾试验的标准在国际上有着一定的统一性和普适性,主要包括ISO、ASTM、GB等标准。

这些标准对于盐雾试验的方法、设备、条件和评定都有着详细的规定,能够为不同行业和产品提供统一的测试方法和评定标准。

综上所述,盐雾试验的标准对于产品的质量和安全具有重要意义,能够为不同行业和产品提供统一的测试方法和评定标准,有助于提高产品的质量和可靠性。

汽车金属零部件盐雾试验与改进措施

O.1%,垂(NaHC03)=O.07S%);

在(49±2)℃,RⅣ:100%的湿热环境仔放8}1; 在(60±2)℃,RⅣ≤30%的干热环境存放8 周末室内环境:(25±2)℃,尺月=35%.45‘扎

h;

h的结果。

氯化铜一醋酸加速盐雾试验(CASS)

CASS是用加入酸和CuCl:的NaCl溶液喷洒金属

防腐蚀设计是汽车零部件防腐蚀的最重要屏障, 设计中是否考虑防腐蚀,是决定零件腐蚀寿命的重要

前提。

在零部件设计中应尽量避免形面封闭区,或让封 闭系统的通风与排水良好,可以设计通风孑L或排水孔, 如在车门底部设计排水孔,防止车门内部的水无法排 出,如图I所示。因圆角和光滑外型可减少滞留处,所 以外形设计要尽量圆滑,不能出现死角或者形状的突 变,以免造成积水;设计加强板和加强筋时,要使其空 气循环流通,排水良好,避免产生滞留区。

替代金属材料,防止腐蚀的发生。 3.3涂覆上的改进措施 涂覆上可以采用磷化、阳极电泳、密封及内腔涂腊 等方式提高零件的抗腐蚀能力。 钢材在前处理工序中磷化,能使金属表面形成一 层具有耐腐蚀性的薄膜,若经化学处理,会增加其耐蚀 性,提高耐蚀强度。图3示出磷化工艺示意图。

的交接处内部的钢梁);发动机罩上盖板(就是雨刷器 后面风挡前面那一块);发动机内外罩;所有的车门内 外板(重点为门板下部);所有的车轮罩;行李舱内外罩 以及其他所有出现空腔的地方。

薹

嘉善毒手1|。l』墨芝舛。j,・J、、囊冀|善

阳极电泳作为汽车底漆已成为一种常用的金属保 护措施,阳极电泳穿透能力好,漆膜抗盐雾与潮湿性等 耐蚀性能好,世界上大多数的汽车车身都采用阳极电泳 底漆,电泳T艺参数的控制对漆膜性能影响较大,所以, 合理选择电泳参数至关重要。图4示出阳极电泳过程。

盐雾试验标准GBT10125

盐雾试验标准GBT10125一、引言盐雾试验是一种常用的腐蚀性试验方法,用于评估材料或涂层在盐雾环境中的耐蚀性能。

GB/T 10125《盐雾试验方法》是中国现行的相关标准之一,主要用于对金属材料和涂层的抗盐雾腐蚀性能进行评估。

本文将对GBT 10125标准进行详细解读。

二、试验目的盐雾试验的主要目的是模拟海洋环境中的盐雾腐蚀情况,评估材料或涂层在此环境中的耐腐蚀性能。

通过盐雾试验,可以确定材料的质量和耐候性,为产品的设计、生产和运输提供参考。

三、试验方法根据GBT 10125标准,盐雾试验可分为不同等级,包括常温盐雾试验、加热盐雾试验和周期盐雾试验等。

试验过程中,样品暴露在盐雾环境中一定时间,然后观察其表面是否发生腐蚀现象,对试验样品的腐蚀程度进行评定。

四、试验装置根据GBT 10125标准的要求,盐雾试验装置应包括盐雾试验室、压缩空气源、淋雾器、恒温恒湿装置等设备。

试验装置应具备稳定的工作性能和精确的控制功能,以确保试验结果的可靠性和准确性。

五、试验参数在进行盐雾试验时,需设定合适的试验参数,包括盐雾浓度、试验温度、试验时间等。

这些参数的选择应充分考虑试验样品的材料和用途等因素,以保证试验结果的科学性和可靠性。

六、试验结果评定根据GBT 10125标准,盐雾试验结果主要通过观察试验样品的腐蚀程度来进行评定。

一般采用质量损失、腐蚀程度等指标进行评价,根据实际情况制定相应的评定标准,确定试验样品在盐雾环境中的耐腐蚀性能。

七、结论通过本文对GBT 10125标准的解读,我们了解了盐雾试验的基本原理、试验方法、装置要求、参数设定和结果评定等内容。

在实际应用中,应根据具体的产品要求和环境条件,合理选择盐雾试验等级和试验参数,以获得准确可靠的试验结果,为产品的质量和性能提供保障。

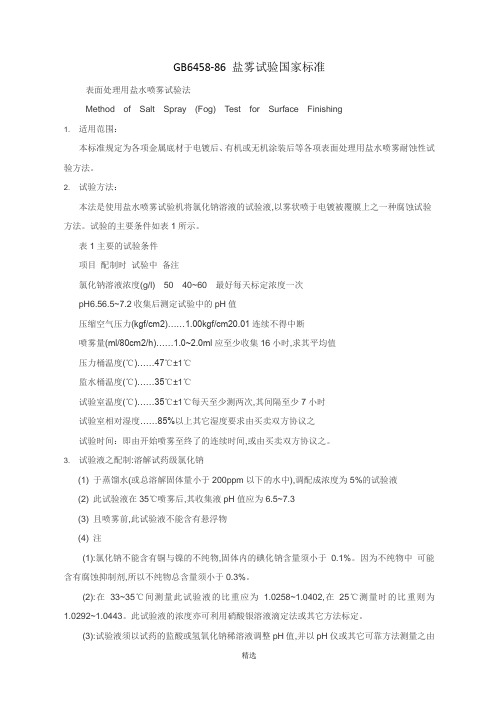

GB6458_86盐雾试验国家标准

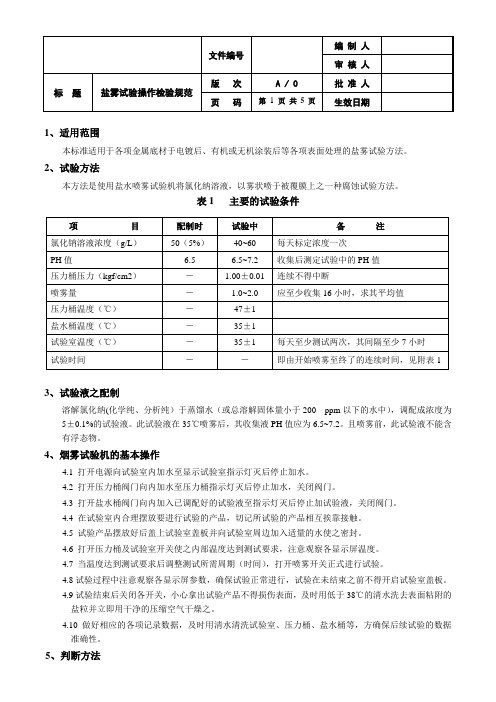

GB6458-86 盐雾试验国家标准表面处理用盐水喷雾试验法Method of Salt Spray (Fog) Test for Surface Finishing1. 适用范围:本标准规定为各项金属底材于电镀后、有机或无机涂装后等各项表面处理用盐水喷雾耐蚀性试验方法。

2. 试验方法:本法是使用盐水喷雾试验机将氯化钠溶液的试验液,以雾状喷于电镀被覆膜上之一种腐蚀试验方法。

试验的主要条件如表1所示。

表1主要的试验条件项目配制时试验中备注氯化钠溶液浓度(g/l) 50 40~60 最好每天标定浓度一次pH6.56.5~7.2收集后测定试验中的pH值压缩空气压力(kgf/cm2)……1.00kgf/cm20.01连续不得中断喷雾量(ml/80cm2/h)……1.0~2.0ml应至少收集16小时,求其平均值压力桶温度(℃)……47℃±1℃监水桶温度(℃)……35℃±1℃试验室温度(℃)……35℃±1℃每天至少测两次,其间隔至少7小时试验室相对湿度……85%以上其它湿度要求由买卖双方协议之试验时间:即由开始喷雾至终了的连续时间,或由买卖双方协议之。

3. 试验液之配制:溶解试药级氯化钠(1) 于蒸馏水(或总溶解固体量小于200ppm以下的水中),调配成浓度为5%的试验液(2) 此试验液在35℃喷雾后,其收集液pH值应为6.5~7.3(3) 且喷雾前,此试验液不能含有悬浮物(4) 注(1):氯化钠不能含有铜与镍的不纯物,固体内的碘化钠含量须小于0.1%。

因为不纯物中可能含有腐蚀抑制剂,所以不纯物总含量须小于0.3%。

(2):在33~35℃间测量此试验液的比重应为 1.0258~1.0402,在25℃测量时的比重则为1.0292~1.0443。

此试验液的浓度亦可利用硝酸银溶液滴定法或其它方法标定。

(3):试验液须以试药的监酸或氢氧化钠稀溶液调整pH值,并以pH仪或其它可靠方法测量之由于配制试验液的水中含有二氧化碳,二氧化碳在水中的溶解度随温度改变而影响溶液的pH值, 故须小心控制pH值。

比亚迪标准Q-BYDQ-J01.322-2007汽车零部件盐雾试验方法

Q/BYDQ-J01.322—2007汽车零部件盐雾试验方法2007-07-30发布 2007-08-15实施 比亚迪股份有限公司发布Q/BYDQ-J01.322—2007目 次前言 (Ⅱ)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 技术要求 (1)5 设备 (2)6 盐雾试验设备基本参数检点方法 (4)7 试验条件 (6)8 汽车零部件外观检测方法 (9)9 汽车零部件盐雾试验后外观腐蚀判定方法 (19)附录A(资料性附录)对基体金属呈阴极性覆盖层的圆点和彩色照片 (23)附录B(资料性附录)对基体金属呈阳极性覆盖层的圆点图 (28)IQ/BYDQ-J01.322—2007I I 前 言本标准的编制按照GB/T 1.1-2000和GB/T 1.2-2002的要求编制。

本标准附录A、附录B是资料性附录。

本标准由比亚迪股份有限公司汽车及零部件检测中心提出。

本标准由比亚迪股份有限公司汽车及零部件检测中心综合管理部归口。

本标准起草部门:比亚迪股份有限公司汽车及零部件检测中心。

本标准主要起草人:刘辉。

本标准于2007年7月30日首次发布。

Q/BYDQ-J01.322—2007汽车零部件盐雾试验方法1 范围本标准规定了汽车零部件的中性盐雾试验(NSS)、铜加速盐雾试验(CASS)所使用的设备、溶剂、试验方法、外观评定标准、判定合格标准。

本标准适用于不同车型汽车零部件的盐雾试验。

本标准规定了评估试验箱环境腐蚀性的方法。

本标准规定了盐雾试验设备的检定方法。

本标准规定了部分汽车零部件试验方法。

本标准规定了汽车零部件腐蚀合格判定标准。

本标准未规定试样尺寸、数量。

本标准规定了中性盐雾试验适用于汽车用电工电子;各种金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜及转化膜;铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝及铝合金阳极氧化膜。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

盐雾试验判定标准及操作规范

盐雾试验判定标准及操作规范一、试验目的盐雾试验是用以模拟海洋气候条件下金属及非金属材料的抗大气腐蚀性能的实验方法。

本文旨在明确盐雾试验的判定标准及操作规范,确保试验结果的准确性和可比性。

二、试验设备1. 盐雾试验箱盐雾试验箱是进行盐雾试验的关键设备,其内部应设有恒温恒湿系统,确保试验环境的稳定性。

2. 盐雾试验溶液盐雾试验溶液应符合相关标准,一般采用5% NaCl 溶液。

三、试验方法1. 试验准备•将试验样品放置于盐雾试验箱内,并保持稳定的试验温度和湿度。

•调整盐雾试验箱内的盐雾试验溶液浓度和喷雾压力。

2. 试验过程•启动盐雾试验箱,将盐雾试验溶液喷洒在试验样品表面。

•保持试验条件稳定,持续一定时间后停止试验。

3. 试验结束•将试验样品取出,进行表面质量评定。

四、判定标准1. 样品表面状态评定根据国家标准或企业标准,对试验样品表面进行质量评定,分为无锈斑、点状腐蚀、线性腐蚀等级。

2. 试验结果判定根据试验样品的表面质量评定结果,结合试验前后的表面质量对比,判断试验样品的抗腐蚀性能。

五、操作规范1. 操作要求•操作人员应具备相关专业知识和操作经验。

•操作人员应定期对盐雾试验箱进行维护和校准,确保试验设备的正常运行。

2. 试验记录•每次试验应详细记录试验条件、试验时间、试验样品信息以及试验结果等内容。

•试验记录应妥善保存,便于后续查阅和分析。

六、总结盐雾试验是一项重要的试验方法,通过本文介绍的盐雾试验判定标准及操作规范,可以更加科学地进行盐雾试验,提高试验结果的准确性和可信度。

操作人员在进行试验时应严格按照规范操作,确保试验的有效进行和结果的准确判定。

盐雾实验测试指导书

1、适用范围本标准适用于各项金属底材于电镀后、有机或无机涂装后等各项表面处理的盐雾试验方法。

2、试验方法本方法是使用盐水喷雾试验机将氯化纳溶液,以雾状喷于被覆膜上之一种腐蚀试验方法。

表1 主要的试验条件3、试验液之配制溶解氯化纳(化学纯、分析纯)于蒸馏水(或总溶解固体量小于200 ppm以下的水中),调配成浓度为5±0.1%的试验液。

此试验液在35℃喷雾后,其收集液PH值应为6.5~7.2。

且喷雾前,此试验液不能含有浮态物。

4、烟雾试验机的基本操作4.1 打开电源向试验室内加水至显示试验室指示灯灭后停止加水。

4.2 打开压力桶阀门向内加水至压力桶指示灯灭后停止加水,关闭阀门。

4.3 打开盐水桶阀门向内加入已调配好的试验液至指示灯灭后停止加试验液,关闭阀门。

4.4 在试验室内合理摆放要进行试验的产品,切记所试验的产品相互挨靠接触。

4.5 试验产品摆放好后盖上试验室盖板并向试验室周边加入适量的水使之密封。

4.6 打开压力桶及试验室开关使之内部温度达到测试要求,注意观察各显示屏温度。

4.7 当温度达到测试要求后调整测试所需周期(时间),打开喷雾开关正式进行试验。

4.8试验过程中注意观察各显示屏参数,确保试验正常进行,试验在未结束之前不得开启试验室盖板。

4.9试验结束后关闭各开关,小心拿出试验产品不得损伤表面,及时用低于38℃的清水洗去表面粘附的盐粒并立即用干净的压缩空气干燥之。

4.10 做好相应的各项记录数据,及时用清水清洗试验室、压力桶、盐水桶等,方确保后续试验的数据准确性。

5、判断方法5.1腐蚀评级5.1.1根据腐蚀缺陷所占总面积的百分数,按公式Rp = 3 ( 2 - Log A )得出腐蚀缺陷面积与腐蚀评级的关系,与表2对照得出结论。

注(1)Rp:腐蚀的评级数,化整到最接近的整数A:机体金属腐蚀所占总面积的百分数,如表2所示。

(2)对缺陷面积极小(如小于0.046%)的试样,如果按照上述公式计算,将导致腐蚀评级大于10,因此上述公式仅适用于A 0.046%的试样);(3)在某些情况下,可能难以计算出准确的面积,尤其是深度加工的试样,如螺纹、孔等,在这种情况下检查者要尽可能精确的估计此面积;(4)对于SECC(镀锌钢板)在进行缺陷面积计算时,试件加工的切口处可以不计在内;(5)在计算缺陷面积时涉及到的“总面积”是指试件在箱体内喷雾所能覆盖到的试验面积,其它所不能覆盖的面积不计在内;5.1.2试验结果的判定5.1.2.1:Rp=9-10的试验结果可以直接通过;5.1.2.2:Rp=7-8的试验结果,如果没有用户特殊的要求,可以让步接收;5.1.2.3:Rp=3-6的试验结果,需要相关职能部门进行评估,然后根据评估的结果进行判断;5.1.2.4:Rp=0-2的试验结果,则判为不合格;5.2金属涂层表面评级5.2.1目测后与表3对照得出结论。

盐雾测试作业指导规范

盐雾测试作业指导书规范管理 NO GX--QI--330、定义:•腐蚀:指涂镀层或底金属由于化学作用而逐渐地损坏•腐蚀部位:指涂镀层或底金属被腐蚀的部位,即腐蚀位置•腐蚀生成物(淀积物):指腐蚀结果(即锈或氧化铁、氧化镍、氧化锡等)。

腐蚀的生成物可能在该腐蚀部位,也可能蔓延而覆盖非腐蚀区•气泡:指涂镀层和底金属之间集中隆起和分开的空洞•针孔:指涂镀层中产生的小孔,是完全贯穿涂层的一种缺陷•凹坑:指不完全贯穿涂镀层的不洞•起皮:指小片涂镀层分离而使底金属显露。

1 目的:规范中性盐雾(NSS)实验操作程序,设备保养,指导正确操作盐雾实验设备。

2 适用范围:适用于试片和零件,评价金属材料及覆盖层的耐蚀性。

适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜。

本实验方法给出的试验结果用于控制供应商的电镀质量,不能作为被试材料在所有环境中抗腐蚀性能的直接指南。

3、角色职责:无。

4、实验设备及仪器:英国C﹠W公司产SF/MP450型盐雾试验箱比重计分析纯氯化钠蒸馏水或去离子水脱脂棉和无水乙醇试样支架(多种)及其他用于悬挂的绝缘材料PH试纸或PH值测试工具(精度至少为0.3)5 操作步骤5.1、试验前检查检查确认水、电、气源供应连接正常,盐雾试验箱、溶液槽清洁。

5.2、盐水配制按GB/T 10125-1997《人造气氛腐蚀试验盐雾试验》要求在溶液槽内配制盐水。

溶质采用分析纯氯化钠;溶剂用蒸馏水或去离子水,盐水浓度为5±0.1%(50g/l±5g/l,25℃时配制的溶液密度在1.0255~1.0400范围内);盐水的PH值应在6.5~7.2之间。

5.3、接收送检样品由送检人填写“化学腐蚀实验报告单”(附表一),并用电子邮件传给试验人,送检人按照相关标准准备试验样品,对不需进行腐蚀的部位送检人必须自行按照国家有关标准进行封装、屏蔽和保护。

然后将样品投递给试验人;试验人复核所填数量、型号、厂家等是否与实物相符。

Q JLY J B 汽车零部件覆盖层盐雾试验规范

Q/JLY J7110606B-2014 汽车零部件覆盖层盐雾试验规范<秘密级>编 制: 亓钟校 对: 李祖彬审 核: 陈党文审 定: 杨国斌标准化: 伍永会批 准: 吴成明浙江吉利汽车研究院有限公司 二○一四年七月前 言本标准是对Q/JLY J7110606A-2012《汽车零部件覆盖层盐雾试验规范》的修订,本标准与Q/JLYJ7110606A-2012的主要差异为:——对原有的章节进行了重新编排;——修改了范围,增加了评估试验箱环境腐蚀性的方法;——修改了术语和定义,增加了沉降率的术语定义;——修改了试验溶液,增加了对溶液配制的要求;——修改了与试验设备相关的信息,增加了对试验设备的要求;——增加了评价盐雾箱腐蚀性能,增加了评估试验箱环境腐蚀性的方法;——增加了对样品放置的要求;——删除了试验方法,增加了试验条件;——增加了样品清洗的要求。

——增加了附录A,增加了对试验重复性的说明。

——增加了附录B,增加了对划痕刻制的补充说明。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司试验部负责起草。

本标准起草人:亓钟、叶伟。

本标准于2014年7月15日发布,2014年8月15日实施。

本标准所代替标准的历次版本发布情况为:——Q/JLY J7110606A-2012(2012年5月首次发布)——JLYY-JT46-08(2008年4月第一次修订)、Q/JLY J711299-2009(2009年9月第一次修订)、Q/JLY J711190-2009(2009年6月首次发布);——JLYY-JT187-05(2005年首次发布)、JLYY-JT212-06(2006年6月首次发布)。

1 范围本标准规定了汽车零部件的中性盐雾(NSS)、乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)所使用的设备、溶剂和试验方法。

本标准中规定的中性盐雾试验适用于各种金属及其合金、金属及非金属涂镀层、阳极氧化膜和转化膜。

iso_09227盐雾试验规程

测量收集液的p H值, 以保证整个喷雾期的p H值在规定范围内。

5 评价盐井箱腐蚀性能的方法

为了检验试验设备或不同实验室里同类设备试验结果的重现性, 应对设备按 51 . 规定验证。 .-53 51 中性盐雾试验( S . N S试验)

51 1 参比试样 ..

参比试样采用四块冷轧碳钢板, 其表面质量应符合G 51 B 3中A级精度的 I 2 组的要求。 板厚 1 mm 士02 试样尺寸为 5 m X5 m 试样表面粗糙度R =13 . 从冷轧钢板或带上截 . m, m 0 m。 m 0 e . K m士04 i l m。

的, 也可以是不具有永久性或暂时性防蚀性能的。

本标准的中性盐雾试验适用于金属及其合金、 金属覆盖层、 有机覆盖层、 阳极氧化膜和转化膜, ) 。乙 酸盐雾试验和铜加速乙酸盐雾试验适用于铜十镍+铬或镍+铬装饰性镀层, 也适用于铝的阳极氧化

膜z。 ) 2 引用标准

下列标准所包含的条文, 通过在本标准中引用而构成为本标准的条文。本标准出版时, 所示版本均 为有效。所有标准都会被修订, 使用本标准的各方应探讨使用下列标准最新版本的可能性。

国家技术监督局1 9 一 6 2 批准 9 70一7

1 9 一 1 0 实施 980 一1

cs T 0 2 一 1 9 / 1 1 5 9 7

试验溶液 3 1 氯化钠溶液配制 .

本试验所用试剂采用化学纯或化学纯以上的试剂’ 将氯化钠溶于电导率不超过 2 K m的蒸馏 〕 。 0 / Sc 水或去离子水中, 其浓度为 5 gt gL 0 二 / 士5 。在 2'时, / 5 C 配制的溶液密度在 105 -. 0 . 5 100 2 ^ 4 范围内。

G 51 5 深冲压用冷轧薄钢板和钢带 B 3 2 -8

QJLY J7110606B-2014 汽车零部件覆盖层盐雾试验规范

Q/JLY J7110606B-2014 汽车零部件覆盖层盐雾试验规范<秘密级>编 制: 亓钟校 对: 李祖彬审 核: 陈党文审 定: 杨国斌标准化: 伍永会批 准: 吴成明浙江吉利汽车研究院有限公司 二○一四年七月前 言本标准是对Q/JLY J7110606A-2012《汽车零部件覆盖层盐雾试验规范》的修订,本标准与Q/JLYJ7110606A-2012的主要差异为:——对原有的章节进行了重新编排;——修改了范围,增加了评估试验箱环境腐蚀性的方法;——修改了术语和定义,增加了沉降率的术语定义;——修改了试验溶液,增加了对溶液配制的要求;——修改了与试验设备相关的信息,增加了对试验设备的要求;——增加了评价盐雾箱腐蚀性能,增加了评估试验箱环境腐蚀性的方法;——增加了对样品放置的要求;——删除了试验方法,增加了试验条件;——增加了样品清洗的要求。

——增加了附录A,增加了对试验重复性的说明。

——增加了附录B,增加了对划痕刻制的补充说明。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司试验部负责起草。

本标准起草人:亓钟、叶伟。

本标准于2014年7月15日发布,2014年8月15日实施。

本标准所代替标准的历次版本发布情况为:——Q/JLY J7110606A-2012(2012年5月首次发布)——JLYY-JT46-08(2008年4月第一次修订)、Q/JLY J711299-2009(2009年9月第一次修订)、Q/JLY J711190-2009(2009年6月首次发布);——JLYY-JT187-05(2005年首次发布)、JLYY-JT212-06(2006年6月首次发布)。

1 范围本标准规定了汽车零部件的中性盐雾(NSS)、乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)所使用的设备、溶剂和试验方法。

本标准中规定的中性盐雾试验适用于各种金属及其合金、金属及非金属涂镀层、阳极氧化膜和转化膜。

GB6458-86-盐雾试验国家标准

4.3试验片滴下之试验液不可流回盐水桶,而再用于试验。

4.4压缩空气不能含有油脂及灰尘,所以须有空气清凈器。空气压力须保持在1.00?0.01kgf/cm2,因为压缩空气于膨胀时,有吸热现象,所以须事先有预热(6),如附表1,以获取均一温度的喷雾。注(6):预热以增加压缩空气的温度与湿度。

4.试验设备:本试验所需之设备为喷雾嘴、盐水桶、试验片支持架、喷雾液收集容器、试验室(

5)、盐水补给桶、压力桶、压缩空气之供给设备与排气设备等所构成,并依照如下条件试验。

备注(5):试验室大小,须在0.48m3以上。

4.1盐水喷雾试验机与其所需的管路应采用纯性材料,不能对喷雾之腐蚀试验有影响或本身被腐蚀者。

b.pH值调整前,使试验液先煮沸再冷至35℃,或维持在35℃温度48小时。如此调整的pH值在35℃喷雾时,将不会产生太大变化。c.先将水加热至35℃以上,以去除溶解的二氧化碳,而后再调制试验液并调整pH值。如此在35℃喷雾时,所调整的pH值也不会产生太大变化。

(4):为避免喷雾嘴阻塞,此试验液须过滤或小心倾斜注入盐水桶,或于喷雾吸水管前端处装上玻璃过滤器或适当之纱布为宜。

4.5喷雾采取器其水平采取面积为80cm2,直径约为10cm,置于试验片附近(靠近喷嘴最近与最远之处的两个地方)。

4.6喷雾液量以整个时间计算,在采取容器上,应每小时平均可收集1.0至2.0ml之盐水溶液。喷雾液至少应收集16小时,以其平均值表示喷雾量。

4.7试验中盐水桶,其氯化钠溶液浓度应维持40~60g/l。

17目配制时试验中备注氯化钠溶液浓度gl504555最好每天标定一次氯化铜溶液浓度gl026ph值303032收集后测定试验中的ph值压缩空气压力f2100001连续中不得中断喷雾量ml802h1020应至少收集16小时求平均值压力桶温度631盐水桶温度501试验室温度501每天至少测试两次其间隔至少7小时试验室相对湿度85以上其他湿度要求由买卖双方协议而定试验时间即由开始喷雾至终了的时间或由买卖双方协定3

盐雾测试判定标准

盐雾测试判定标准盐雾测试是一种常用的环境试验方法,用于评估材料和涂层在盐雾环境下的耐蚀性能。

盐雾测试的判定标准对于产品质量的评估至关重要。

本文将介绍盐雾测试的判定标准,以及其在不同行业中的应用。

首先,盐雾测试的判定标准通常包括测试时间、测试条件和评定标准。

测试时间是指在盐雾环境下进行测试的时间长度,通常以小时或天数计算。

测试条件包括盐水浓度、温度、湿度等环境参数。

评定标准则是根据测试结果来评定材料或涂层的耐蚀性能,通常包括表面腐蚀程度、腐蚀产物形貌等指标。

在汽车行业中,盐雾测试被广泛应用于汽车涂层的耐蚀性能评估。

由于汽车在使用过程中经常接触到盐雾环境,因此对汽车涂层的耐蚀性能要求较高。

根据相关标准,汽车涂层在盐雾测试中的腐蚀程度不应超过一定的等级,以确保汽车在盐雾环境下具有良好的耐蚀性能。

在航空航天领域,盐雾测试也是一项重要的试验方法。

飞机在飞行过程中会遇到各种恶劣的气候条件,包括盐雾环境。

因此,飞机的材料和涂层必须经过严格的盐雾测试,以确保其在恶劣环境下的耐蚀性能。

根据航空航天行业的标准,飞机材料和涂层在盐雾测试中的表现必须符合特定的要求,以确保飞机的安全性和可靠性。

除了汽车和航空航天领域,盐雾测试在电子设备、海洋工程、建筑材料等领域也有着广泛的应用。

在电子设备领域,由于设备常常处于潮湿的环境中,因此对电子设备的耐蚀性能要求较高。

盐雾测试可以帮助评估电子设备的外壳和连接件在潮湿环境下的耐蚀性能。

在海洋工程领域,盐雾测试被用于评估海洋结构材料的耐蚀性能,以确保海洋结构在海洋环境中具有良好的耐久性。

在建筑材料领域,盐雾测试可以帮助评估建筑材料在盐雾环境下的耐蚀性能,以确保建筑结构的安全性和可靠性。

综上所述,盐雾测试的判定标准对于不同行业的产品质量评估具有重要意义。

通过严格的盐雾测试,可以评估材料和涂层在盐雾环境下的耐蚀性能,为产品质量的提升提供有力的保障。

因此,各行业应严格遵守相关的盐雾测试标准,确保产品在恶劣环境下具有良好的耐蚀性能,从而提高产品的质量和可靠性。

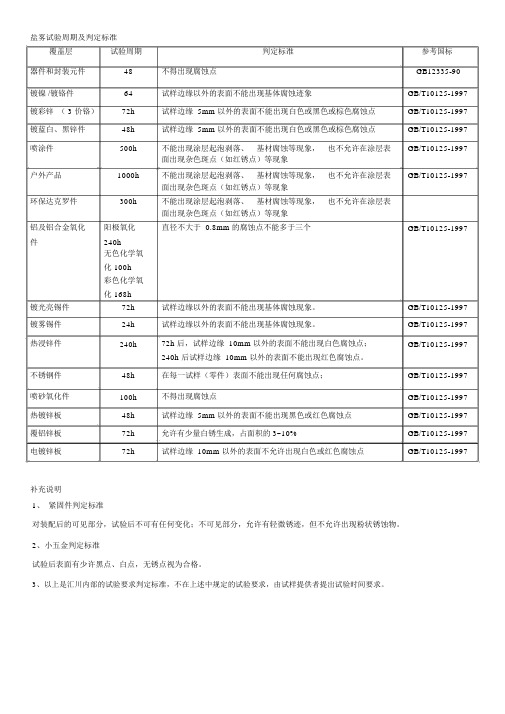

盐雾试验周期及判定标准

盐雾试验周期及判定标准覆盖层试验周期判定标准参考国标器件和封装元件48不得出现腐蚀点GB12335-90镀镍 /镀铬件64试样边缘以外的表面不能出现基体腐蚀迹象GB/T10125-1997镀彩锌( 3 价铬)72h试样边缘 5mm 以外的表面不能出现白色或黑色或棕色腐蚀点GB/T10125-1997镀蓝白、黑锌件48h试样边缘 5mm 以外的表面不能出现白色或黑色或棕色腐蚀点GB/T10125-1997喷涂件500h不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表GB/T10125-1997面出现杂色斑点(如红锈点)等现象户外产品1000h不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表GB/T10125-1997面出现杂色斑点(如红锈点)等现象环保达克罗件300h不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表面出现杂色斑点(如红锈点)等现象铝及铝合金氧化阳极氧化直径不大于 0.8mm 的腐蚀点不能多于三个GB/T10125-1997件240h无色化学氧化 100h彩色化学氧化 168h镀光亮锡件72h试样边缘以外的表面不能出现基体腐蚀现象。

GB/T10125-1997镀雾锡件24h试样边缘以外的表面不能出现基体腐蚀现象。

GB/T10125-1997热浸锌件240h72h 后,试样边缘 10mm 以外的表面不能出现白色腐蚀点;GB/T10125-1997240h 后试样边缘 10mm 以外的表面不能出现红色腐蚀点。

不锈钢件48h在每一试样(零件)表面不能出现任何腐蚀点;GB/T10125-1997喷砂氧化件100h不得出现腐蚀点GB/T10125-1997热镀锌板48h试样边缘 5mm 以外的表面不能出现黑色或红色腐蚀点GB/T10125-1997覆铝锌板72h允许有少量白锈生成,占面积的3~10%GB/T10125-1997电镀锌板72h试样边缘 10mm 以外的表面不允许出现白色或红色腐蚀点GB/T10125-1997补充说明1、紧固件判定标准对装配后的可见部分,试验后不可有任何变化;不可见部分,允许有轻微锈迹,但不允许出现粉状锈蚀物。

gjb150.11a-2009盐雾试验

gjb150.11a-2009盐雾试验

GJB150.11A-2009盐雾试验测试的主要目的在于确定材料保护层和喷涂层的有效性以及测定盐的沉积物对装备的物理和电气性能的影响。

盐雾试验测试要求:

温度35℃±2℃,5%NACL溶液,盐溶液的沉降率为(1-3)mL/(80cm2.h)进行24小时喷盐雾和24小时干燥为1次循环,进行2次循环共计96小时的测试,为了对装备耐受腐蚀环境的能力给出更高置信度的评价,也可以增加试验的循环次数,也可以采用48小时喷盐雾48小时干燥的试验程序。

盐雾试验可能引起的失效模式:

1、物理效应:

机械部件和组件的活动部分阻塞或卡死;

由于电解作用导致喷涂层的起泡。

2、电气效应:

盐的沉积物会导致电气设备的损坏;

产生导电的覆盖层;

使得绝缘材料以及金属部分的腐蚀作用。

3、腐蚀效应:

电化学反应导致的腐蚀;

加速应力方面的腐蚀;

盐在水中电离行程的酸性或碱性的溶液。

一般情况下,在盐雾试验结束以后,对样品的腐蚀特性和电气特性进行判定。

若使用同一试件完成多种气候试验,在绝大多数情况下,建议在其他试验后再进行盐雾试验。

盐沉积物会干扰其他试验的结果。

一般不使用同一试件进行盐雾、霉菌和湿热试验,如若特殊需要,也应在霉菌和湿热试验之后进行盐雾试验。

一般不使用同一试件进行砂尘试验和盐雾试验,但若需要,应将砂尘试验安排在盐雾试验之后做。

盐雾测试的基本要求及判定

根据本公司对于钣金件表面镀蓝白锌抗腐蚀性能的要求,并结合客户具体使用环境(港口使用,空气湿度大,含盐分多等),决定做盐雾测试来提供产品可靠性的理论依据。

对盐雾测试的基本要求及测试结果做出以下规定:1.连续雾化时间2.试验设备本试验所需设备为喷雾嘴、盐水桶、试验片支援架、喷雾液收集容器、试验室(1)、盐水补给桶、压力桶、压缩空气之供给设备与排气设备等所构成,并依照如下条件试验。

(1):试验室大小, 须在0.48m3以上。

2.1盐水喷雾试验机与其所需的管路应采用纯性材料, 不能对喷雾腐蚀试验有影响或本身被腐蚀2.2 喷雾嘴不可直接将试验液喷向试样, 喷雾室顶部聚集的溶液不得滴落在试样上;2.3 试样试验液体不可流回盐水桶而再用于试验;2.4压缩空气不能含有油脂及灰尘, 所以须有空气清凈器;空气压力须保持在 1.0±0.1kgf/cm2因为压缩空气于膨胀时, 有吸热现象, 所以须事先有预热(2)如下附表,以获取均一温度的喷雾。

注(2):预热以增加压缩空气的温度与湿度;.5 喷雾采取器其水平采取面积为80cm2, 直径约为10cm, 置于试样附近;2.6喷雾液量以整个小时计算, 在采集容器上, 应每小时平均可收集1.0~2.0ml盐水溶液。

喷雾液至少应连续收集16小时, 以其平均值表示喷雾量;2.7试验中盐水桶其氯化钠溶液浓度应维持40~60g/l。

3.试验条件3.1试验溶液试验溶液采用氯化钠(化学纯、分析纯)和蒸馏水或去离子水配置,其浓度为(5 ±0.1%)(质量百分比),雾化后的收集液,除挡板挡回部分外,不得重复使用;备注:为配置浓度为5%的盐溶液,可以通过下式计算所需氯化钠的质量;所需氯化钠质量=0.053⨯水的质量3.2溶液PH值雾化前的盐溶液PH值在6.5~7.2(35±2℃)之间;备注:该PH值范围要求是在Ta=35±2℃测定的,当盐溶液在室温下被调整PH值,而在35 ℃雾化时,由于CO2在较高温度下会挥发、损失,汇集溶液的PH值将比原溶液高;因此,当盐溶液在室温下被调整PH时,有必要将其调整至6.5以下,这样在35℃雾化后汇集的溶液的PH指将能满足6.5~7.2这一要求;3.3实验室内温度(指箱体内的温度)35±2℃;3.4饱和压力桶内温度47±1℃;3.5饱和桶压力1Kgf3.6喷雾量在工作空间任意位置,用面积为80cm2的漏斗收集连续雾化16h的盐雾沉降量,平均每小时应收集到1.0~2.0mL的溶液;4.试件的放置4.1试件的被试表面不能受到盐雾的直接喷射;4.2试件表面在试验箱中的放置角度是非常重要的。

盐雾试验检验标准

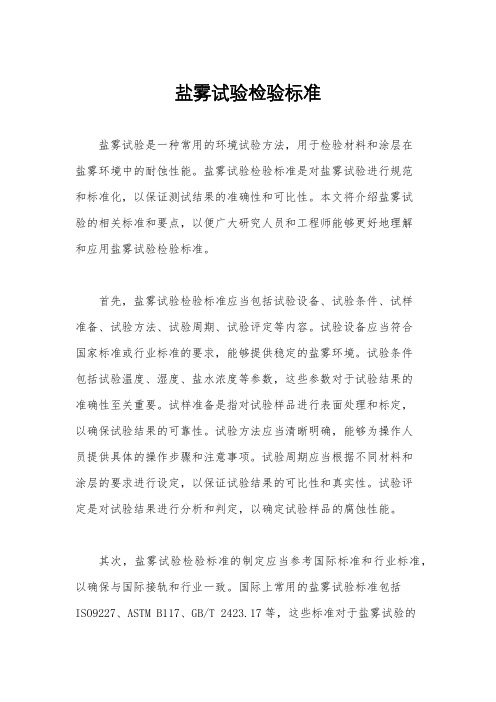

盐雾试验检验标准盐雾试验是一种常用的环境试验方法,用于检验材料和涂层在盐雾环境中的耐蚀性能。

盐雾试验检验标准是对盐雾试验进行规范和标准化,以保证测试结果的准确性和可比性。

本文将介绍盐雾试验的相关标准和要点,以便广大研究人员和工程师能够更好地理解和应用盐雾试验检验标准。

首先,盐雾试验检验标准应当包括试验设备、试验条件、试样准备、试验方法、试验周期、试验评定等内容。

试验设备应当符合国家标准或行业标准的要求,能够提供稳定的盐雾环境。

试验条件包括试验温度、湿度、盐水浓度等参数,这些参数对于试验结果的准确性至关重要。

试样准备是指对试验样品进行表面处理和标定,以确保试验结果的可靠性。

试验方法应当清晰明确,能够为操作人员提供具体的操作步骤和注意事项。

试验周期应当根据不同材料和涂层的要求进行设定,以保证试验结果的可比性和真实性。

试验评定是对试验结果进行分析和判定,以确定试验样品的腐蚀性能。

其次,盐雾试验检验标准的制定应当参考国际标准和行业标准,以确保与国际接轨和行业一致。

国际上常用的盐雾试验标准包括ISO9227、ASTM B117、GB/T 2423.17等,这些标准对于盐雾试验的设备、条件、方法和评定都有详细规定,是盐雾试验检验标准制定的重要参考依据。

同时,国内行业标准也在不断完善和更新,如GB/T 10125-2012《电镀和阳极氧化膜盐雾试验》、GB/T 1771-2007《涂层耐蚀盐雾试验方法》等,这些标准对于不同材料和涂层的盐雾试验进行了细化和规范,为相关行业提供了重要的技术支撑。

最后,盐雾试验检验标准的应用范围包括但不限于电镀、涂装、防腐蚀材料、汽车零部件、航空航天材料等领域。

在这些领域中,盐雾试验检验标准的制定和应用对于产品质量的提升和技术进步起到了至关重要的作用。

同时,随着科技的不断发展和进步,盐雾试验检验标准也在不断更新和完善,以适应新材料、新工艺和新技术的发展需求。

综上所述,盐雾试验检验标准是对盐雾试验进行规范和标准化的重要文件,其制定和应用对于产品质量的提升和技术进步具有重要意义。