摩擦轮传动和挠性传动

合集下载

挠性传动

2.工作原理

两轮间以链条为中间挠性元件的啮合来传递动力和运动

3.链传动的特点及应用

优点: 平均速比im准确,无滑动; 结构紧凑,轴上压力小; 传动效率高η=98%; 承载能力高P=100KW; 可传递远距离传动amax=8m; 成本低。

缺点: 瞬时传动比不恒定; 传动不平稳; 传动时有噪音、冲击; 对安装精度要求较高。

Y、Z、A、B、C、D、E

小

大

YZ

A

B

C

D

E

普通V带的截面尺寸 GB/T11544-1997 (2)长度标准

基准长度为标准值(公称长度)。

4.标记

由带型号、基准长、标准号(GB/T11544-1997)组成。如 B-4000GB/T11544-1997。 通常打印在带的外表面。

动和动力的。有同步齿形带传动和齿孔带传动两种形式。 1.同步齿形带传动 2.齿孔带

特点:兼有带传动和齿轮传动 的优点,吸振、i 准确。常用于 传动比要求较准确的中、小功率 的传动,如电影放映机、打印机、 录音机、磨床及医用机械中

轿车发动机

机器人关节

二、链传动 1.链传动的组成 链传动由主动链轮、从动链轮 和绕在链轮上的链条所组成。

一、普通V带

1.V带的结构 是无接头的环形带

V 包布层:橡胶帆布,保护作用

带 伸张层:拉伸 截

帘布结构:一般传动

面 强力层:承受载荷的主体

组

绳芯结构:柔韧性好、直径小、速度高的场合

成 压缩层:压缩

2.几个重要概念

节面:带绕过带轮弯曲时,内、外层之间长度不变的中性层。

节宽:节面的宽度b p。

基准直径:V带装在带轮上后,与节宽对应的带轮直径d d 。 基准长度:与带轮基准直径处相对应的带的周线长度,用Ld表示。

两轮间以链条为中间挠性元件的啮合来传递动力和运动

3.链传动的特点及应用

优点: 平均速比im准确,无滑动; 结构紧凑,轴上压力小; 传动效率高η=98%; 承载能力高P=100KW; 可传递远距离传动amax=8m; 成本低。

缺点: 瞬时传动比不恒定; 传动不平稳; 传动时有噪音、冲击; 对安装精度要求较高。

Y、Z、A、B、C、D、E

小

大

YZ

A

B

C

D

E

普通V带的截面尺寸 GB/T11544-1997 (2)长度标准

基准长度为标准值(公称长度)。

4.标记

由带型号、基准长、标准号(GB/T11544-1997)组成。如 B-4000GB/T11544-1997。 通常打印在带的外表面。

动和动力的。有同步齿形带传动和齿孔带传动两种形式。 1.同步齿形带传动 2.齿孔带

特点:兼有带传动和齿轮传动 的优点,吸振、i 准确。常用于 传动比要求较准确的中、小功率 的传动,如电影放映机、打印机、 录音机、磨床及医用机械中

轿车发动机

机器人关节

二、链传动 1.链传动的组成 链传动由主动链轮、从动链轮 和绕在链轮上的链条所组成。

一、普通V带

1.V带的结构 是无接头的环形带

V 包布层:橡胶帆布,保护作用

带 伸张层:拉伸 截

帘布结构:一般传动

面 强力层:承受载荷的主体

组

绳芯结构:柔韧性好、直径小、速度高的场合

成 压缩层:压缩

2.几个重要概念

节面:带绕过带轮弯曲时,内、外层之间长度不变的中性层。

节宽:节面的宽度b p。

基准直径:V带装在带轮上后,与节宽对应的带轮直径d d 。 基准长度:与带轮基准直径处相对应的带的周线长度,用Ld表示。

机械传动的分类

2)、圆柱齿轮传动:

4)、锥齿轮传动:

5)、齿轮旋传动是由螺杆、螺母和机 架组成,利用螺杆和螺母组成的螺 旋副来实现传动要求,它主要用于 将回转运动转变为直线运动,同时 传递动力。 螺旋传动都是利用螺纹零件工作 的。

螺旋传动的案例:

螺杆位移的台式虎钳

机床刀架进给机构

3)、链条传动: 工作原理: 链传动靠链条与链轮轮齿的啮合来传 递平行轴间的运动和动力。

案例: 自行车、汽 车发动机中的 正时链条传动

3、齿轮传动

齿轮传动是依靠主动轮的轮 齿与从动轮的轮齿啮合来传递 运动和动力的。 齿轮传动是现代机械中应用 最广泛的机械传动形式之一。

1)、蜗杆传动: 工作原理: 蜗杆传动是由蜗杆、蜗轮和机架组成 的传动装置,用于传递空间两交错轴间的 运动和动力。 案例: 汽车电动雨刮器

滚 珠 螺 旋 传 动

项目一 绪论 课题三 机械传动的分类

• 机械传动 用来传递运动和动力的 机械装置称为机械传动装置。

• 机械传动分类 摩擦轮传动 扰性类传动:带传动、链传动等 齿轮传动:蜗杆传动、圆柱齿轮传动、 锥齿轮传动、轮齿条传动 螺旋传动

1、摩擦轮传动

工作原理: 利用两旋转轮之间的摩擦力来传递运 动和动力。

案例: 传输带、离合器、刹车等

2、扰性类传动

1)、v带传动 工作原理: 利用张紧在带轮上的v带与带轮之间的 摩擦力来传动运动和动力。 案例: 农用柴油机 带动小型耕田 机用的V带传 动

2)、同步带传动(啮合带传动): 工作原理: 利用张紧在带轮上的传动带与带轮的 啮合作用来传递运动和动力的。 2案例: 如汽油发动 机正时传动皮 带

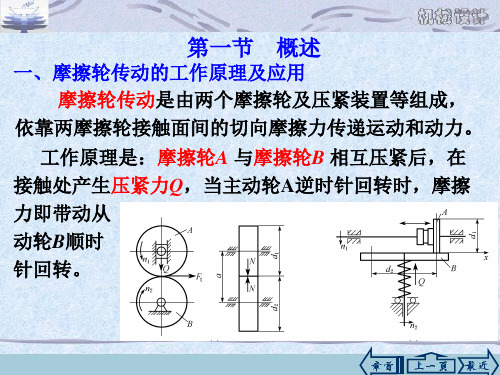

摩擦轮传动的工作原理

摩擦轮传动的工作原理

摩擦轮传动是利用摩擦力进行传动的一种机械传动方式。

它由两个相互接触的摩擦轮组成,其中一个轮称为主动轮,另一个轮称为从动轮。

主动轮通过外部动力源(例如电机)提供动力,从动轮则受到主动轮传递的动力而运动。

在摩擦轮传动中,主动轮上施加一定的轴向力,使主动轮产生旋转。

由于主动轮和从动轮之间的接触面是光滑的,当主动轮旋转时,摩擦力会使主动轮和从动轮之间产生一定的压力。

这种压力会使从动轮与主动轮之间形成足够的摩擦力,从而使从动轮跟随主动轮的旋转而转动。

在摩擦轮传动中,主动轮和从动轮的直径可以不一样,这样就可以实现速度的转换。

当主动轮的直径小于从动轮的直径时,主动轮的速度会比从动轮快;反之,主动轮的直径大于从动轮时,主动轮的速度会比从动轮慢。

这种方式可以用于传递不同速度的信号或实现减速或增速的效果。

摩擦轮传动具有结构简单、传动效率高和传动比可调节等特点。

它广泛应用于各种机械设备中,例如汽车、机床、电器等。

然而,摩擦轮传动也存在一些问题,例如摩擦片磨损、摩擦力不稳定等,需要定期检修和维护。

第八章摩擦轮传动

i n1 R2

n2 R1(1 )

三、圆锥摩擦轮传动 两轮锥面相切,可传递

两相交轴之间的运动。

当两圆锥角1+290

时,其传动比为:

i n1 1 sin 2 n2 1 sin 1

当两圆锥角1+2 = 90

时,其传动比为:iFra bibliotekn1 n2

1

1

sin 2 sin(90 0 2 )

tan 2 1

摩擦轮传动时,可能发生弹性滑动,打滑和几何 滑动等不同的现象,其中弹性滑动是运转过程中不可 避免的,几何滑动则是由传动装置本身的结构特点所 决定的,而打滑除了在起动、停车、变速等特殊情况 下短暂时间发生外,正常工作时必须要避免。

三、传动比 弹性滑动现象将造成从动轮的速度损失、传动比

不准确,其中的速度损失程度采用滑动率来表示:

一、圆柱摩擦轮传动的失效形式

1、打滑

2、表面点蚀

3、表面磨损 二、摩擦轮传动的计算

计算公式见表8—2。

第六节 摩擦无级变速器简介

一、摩擦无级变速原理

如图所示,当主动轮1以转速n1回转时,靠摩擦力的作 用带动从动轮2以转速n2回转。在节点p处,两轮的圆 周速度相等,故其传动比i12=n1/n2=r2/ r1。如果主动轮 沿着O1-O1轴改变自己的位 置,也就改变了从动轮的工

分外切和 内切两种。 传动比:

i n1 R2

n2 R1(1 )

主、从动轮的转向相反或相同。此种结构形式简 单,制造容易,但所需压紧力较大,宜用于小功率传 动的场合。

二、圆柱槽摩擦轮传动

其特点是带有2 角度的槽,

侧面接触。因此,在同样压紧力 的条件下,可以增大切向摩擦力, 提高传动功率。但易发热与磨损, 传动效率较低,并且对加工和安 装要求较高。该传动适用于铰车 驱动装置等机械中。

n2 R1(1 )

三、圆锥摩擦轮传动 两轮锥面相切,可传递

两相交轴之间的运动。

当两圆锥角1+290

时,其传动比为:

i n1 1 sin 2 n2 1 sin 1

当两圆锥角1+2 = 90

时,其传动比为:iFra bibliotekn1 n2

1

1

sin 2 sin(90 0 2 )

tan 2 1

摩擦轮传动时,可能发生弹性滑动,打滑和几何 滑动等不同的现象,其中弹性滑动是运转过程中不可 避免的,几何滑动则是由传动装置本身的结构特点所 决定的,而打滑除了在起动、停车、变速等特殊情况 下短暂时间发生外,正常工作时必须要避免。

三、传动比 弹性滑动现象将造成从动轮的速度损失、传动比

不准确,其中的速度损失程度采用滑动率来表示:

一、圆柱摩擦轮传动的失效形式

1、打滑

2、表面点蚀

3、表面磨损 二、摩擦轮传动的计算

计算公式见表8—2。

第六节 摩擦无级变速器简介

一、摩擦无级变速原理

如图所示,当主动轮1以转速n1回转时,靠摩擦力的作 用带动从动轮2以转速n2回转。在节点p处,两轮的圆 周速度相等,故其传动比i12=n1/n2=r2/ r1。如果主动轮 沿着O1-O1轴改变自己的位 置,也就改变了从动轮的工

分外切和 内切两种。 传动比:

i n1 R2

n2 R1(1 )

主、从动轮的转向相反或相同。此种结构形式简 单,制造容易,但所需压紧力较大,宜用于小功率传 动的场合。

二、圆柱槽摩擦轮传动

其特点是带有2 角度的槽,

侧面接触。因此,在同样压紧力 的条件下,可以增大切向摩擦力, 提高传动功率。但易发热与磨损, 传动效率较低,并且对加工和安 装要求较高。该传动适用于铰车 驱动装置等机械中。

第03章挠性传动

31

皮带可以传递的最大功率

Ft v P= = 1000

精 密 机 械 设 计

([σ ] − σ b1 − σ c )(1 −

1 e

) Av f 'α

1000 1 σ1(1 − f 'α ) Av Ft v e P= kW = 1000 1000

kW

相应的参数到书上查表

32

经验公式

100 P 2 A = δ ×b = ( mm ), [ Pj ]

精密机械设计

精 密 机 械 设 计

第三章 挠性传动

徐峰

2003.2

1

第三章 挠性传动

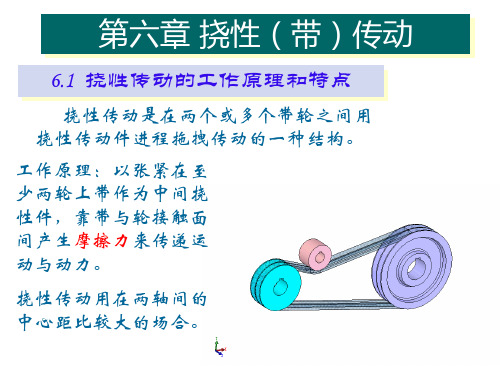

挠性传动是依靠挠性连接件:绳子、 链、皮带、齿形带等等,间接地将 主动轮上的运动和动力传递给从动 轮。

精 密 机 械 设 计

这种传动的轮间中心距比较大, 而且可以根据需要进行调节。

2

挠性传动图

精 密 机 械 设 计

由于带的弹性而产生的带与带轮之间的相对滑动 称为弹性滑动。 v1 − v 2 弹性滑动的特点 不可避免的 弹性滑动率 ε = v1 × 100 %

弹性滑动的后果 速度损失、效率降低、带的磨损

精 密 机 械 设 计

n1 D2 D2 = ≈ ( ε = 1 % ~ 2 %) i= n 2 D 1 (1 − ε ) D 1

带轮直径D1,D2 带根数z 中心距 a 带长 L,带 δ × b 初拉力F0 压轴力Q 带轮结构

35

被动轮转速n2 工作条件

设计的大致步骤

1.选择传动形式和皮带种类 2.确定带轮的基准直径D1和D2

P D1 = (1100 ~ 1350)3 n1

精 密 机 械 设 计 4.确定中心距a 和皮带的长度L 3.验算带速:

皮带可以传递的最大功率

Ft v P= = 1000

精 密 机 械 设 计

([σ ] − σ b1 − σ c )(1 −

1 e

) Av f 'α

1000 1 σ1(1 − f 'α ) Av Ft v e P= kW = 1000 1000

kW

相应的参数到书上查表

32

经验公式

100 P 2 A = δ ×b = ( mm ), [ Pj ]

精密机械设计

精 密 机 械 设 计

第三章 挠性传动

徐峰

2003.2

1

第三章 挠性传动

挠性传动是依靠挠性连接件:绳子、 链、皮带、齿形带等等,间接地将 主动轮上的运动和动力传递给从动 轮。

精 密 机 械 设 计

这种传动的轮间中心距比较大, 而且可以根据需要进行调节。

2

挠性传动图

精 密 机 械 设 计

由于带的弹性而产生的带与带轮之间的相对滑动 称为弹性滑动。 v1 − v 2 弹性滑动的特点 不可避免的 弹性滑动率 ε = v1 × 100 %

弹性滑动的后果 速度损失、效率降低、带的磨损

精 密 机 械 设 计

n1 D2 D2 = ≈ ( ε = 1 % ~ 2 %) i= n 2 D 1 (1 − ε ) D 1

带轮直径D1,D2 带根数z 中心距 a 带长 L,带 δ × b 初拉力F0 压轴力Q 带轮结构

35

被动轮转速n2 工作条件

设计的大致步骤

1.选择传动形式和皮带种类 2.确定带轮的基准直径D1和D2

P D1 = (1100 ~ 1350)3 n1

精 密 机 械 设 计 4.确定中心距a 和皮带的长度L 3.验算带速:

第六章挠性传动

一、同步带结构

• 组成: • 1. 强力层:多采用钢丝绳或玻璃纤维。布置在

带的节线位置。 • 2. 基体:带齿—与带轮轮齿啮合 • 带背—用来粘结包覆强 • 力层。常用材料为聚氨脂 • 和氯丁橡胶。

• 国产同步带采用周节制,也有采用模数制。

产生的应力;由离心力产生的应力以及由于带在带 轮上弯曲产生的应力。

1.张紧拉应力:1

F1 A

;

2

F2 A

2.离心拉应力: c

F A

qv 2 A

;q

每米带长的质量

3.弯曲应力: b

Mb W

E

;

D

带厚

最大应力发生在带紧边进入小带轮处:

max 1 b1 c

6.5、同步带传动简介

• 运行时,带齿与带轮的齿槽相啮合传递运动 和动力。综合了皮带传动、链传动和齿轮传 动各自优点的新型带传动。

优点:轴承载荷小,包角小或中心距小而传动比大。 缺点:带的弯曲损失大,挤压发热大。

6.3带传动中的主要几何参数

(1)包角a 带和带轮的接触弧对应的中心角称为包角, 以a表示。

a1

180

2

1800

D2

D1 a

1800

1800

D2

D1 a

57.30

(2)带的长度L

L 2 a2 ( D2 D1 )2 D2 ( 2 ) D1 ( 2 )

挠性带传动比

在带与带轮无相对滑动时,皮 带传动的传动比称为名义传动比 :

i n1 D2 n2 D1

当外载荷大到一定值时,带与带轮间产生全面滑动

滑动率-从动轮速度的降低率:

V1 V2 100 %

V1

弹性滑动是由拉力差引起的,只要传递

机械设计基础单元9 摩擦轮传动和挠性件传动

N——正压力(N)。

防止打滑的途径: (1)增大摩擦系数 将其中一个摩擦轮用钢或铸铁材料制造,在另一 个摩擦轮的工作表面粘上石棉、皮、橡胶布、塑料或 纤维材料等可增大摩擦系数。 (2)增大正压力 可以在摩擦轮上安装弹簧或其它施力装置,但施 力后会增加作用在轴或轴承上的载荷,导致增大传动 机构的尺寸,如图所示。

平带类型

帆布芯平带

编织平带

锦纶片复合平带

结构

有棉织、毛织和缝合棉 承载层为锦纶片(有单

由数层挂胶帆布粘合,布带,以及用于高速传动 层 和 多 层 ) , 工 作 面 上

分开边和包边式

的丝、麻、锦纶编织带。 粘有铬鞣革、挂胶帆布

带面有覆胶和不覆胶两种 或特殊织物等层压而成

特点 应用

抗拉强度大,耐温性 好,价廉;耐热、耐油 性能差,开边式较柔软

摩擦轮传动中的弹性滑动

橡胶时取3%。

打滑是可以避免的,弹性滑动是摩擦传动的固有现象,是不可避免的。

退出 首页

任务1 绘制平面机构运动简图

练习题

1.判断题

(1)摩擦轮传动适合传递大转矩。

()

(2)摩擦轮传动可以方便实现变向、变速等运动的调整。

()

(3)摩擦轮传动的主动轮表面常衬上一层石棉、皮革、橡胶布、塑料或纤维材

车 驱 动 装 样压紧力的条件下,可以增大切向摩擦

置 等 机 械 力,提高传动功率。但易发热与磨损,

中

传动效率较低,对加工和安装要求较高。

常用于大 功率摩擦 压力机

设计安装时应保证轴线的相对位置正确, 锥顶应重合。分两轴垂直与不垂直两种

用于摩擦 压力机等

结构简单,制造方便,压紧力大;易发 热与磨损,效率低;对加工、安装要求 高。分圆柱与圆锥摩擦两种

防止打滑的途径: (1)增大摩擦系数 将其中一个摩擦轮用钢或铸铁材料制造,在另一 个摩擦轮的工作表面粘上石棉、皮、橡胶布、塑料或 纤维材料等可增大摩擦系数。 (2)增大正压力 可以在摩擦轮上安装弹簧或其它施力装置,但施 力后会增加作用在轴或轴承上的载荷,导致增大传动 机构的尺寸,如图所示。

平带类型

帆布芯平带

编织平带

锦纶片复合平带

结构

有棉织、毛织和缝合棉 承载层为锦纶片(有单

由数层挂胶帆布粘合,布带,以及用于高速传动 层 和 多 层 ) , 工 作 面 上

分开边和包边式

的丝、麻、锦纶编织带。 粘有铬鞣革、挂胶帆布

带面有覆胶和不覆胶两种 或特殊织物等层压而成

特点 应用

抗拉强度大,耐温性 好,价廉;耐热、耐油 性能差,开边式较柔软

摩擦轮传动中的弹性滑动

橡胶时取3%。

打滑是可以避免的,弹性滑动是摩擦传动的固有现象,是不可避免的。

退出 首页

任务1 绘制平面机构运动简图

练习题

1.判断题

(1)摩擦轮传动适合传递大转矩。

()

(2)摩擦轮传动可以方便实现变向、变速等运动的调整。

()

(3)摩擦轮传动的主动轮表面常衬上一层石棉、皮革、橡胶布、塑料或纤维材

车 驱 动 装 样压紧力的条件下,可以增大切向摩擦

置 等 机 械 力,提高传动功率。但易发热与磨损,

中

传动效率较低,对加工和安装要求较高。

常用于大 功率摩擦 压力机

设计安装时应保证轴线的相对位置正确, 锥顶应重合。分两轴垂直与不垂直两种

用于摩擦 压力机等

结构简单,制造方便,压紧力大;易发 热与磨损,效率低;对加工、安装要求 高。分圆柱与圆锥摩擦两种

第五章 摩擦轮传动和挠性传动

上一页 下一页

返回

5.2 带传动的类型和特点

V带是横截面为等腰梯形或近似为等腰梯形的传动带,其工 作面为两侧面。 V带的结构如图5 -10所示,由包布、顶胶、 抗拉体和底胶四部分组成,包布用胶帆布,顶胶和底胶材料 为橡胶。抗拉体是带工作时的主要承载部分,结构有绳芯和 帘布芯两种。

上一页 下一页

返回

F f fQ

上一页 下一页

返回

5.1摩擦轮传动和挠性传动概述

在摩擦力作用下,从动轮获得的转矩为:

T2 Ff r2 fQr2

为了保证传动可靠,不发生打滑,需考虑一个储备系数K, 于是:

KT2 fQr2

KT2 Q fr2

一般取K=1.25~3,于是得实际压紧力:

上一页 下一页

返回

上一页 下一页

返回

5.3 带传动的工作情况分析

这种由于带两边拉力不相等致使两边弹性变形不同,从而引 起带与带轮间的滑动称为带传动的弹性滑动。它是在摩擦带 传动中不可避免的现象。

由于弹性滑动引起的从动轮圆周速度的降低程度可用滑动率ε 来表示,即

d d 2 n2 (v1 v2) (d d 1n1 d d 2 n2) 1 v1 d d 1n1 d d 1n1

上一页 返回

5.3 带传动的工作情况分析

5.3.1 带传动的受力分析与打滑

带安装时必须紧套在带轮上,传动带由于张紧而使上下 两边所受到相等的拉力称为初拉力,用F0表示。带传动未承 载时,带两边的拉力都等于初拉力F0,工作时,主动轮l在转 矩T1的作用下以转速n1转动;由于摩擦力的作用,驱动从动 轮2克服阻力矩T2,并以转速n2转动。此时两轮作用在带上的 摩擦力方向如图5-12所示,进入主动轮一边的带进一步被拉 紧,称为紧边,拉力由F0增至F1;离开主动轮一边的带被放 松,称为松边,拉力由F0减少到F2。紧边和松边的拉力差值 (F1-F2)即为带传动的有效圆周力,用F表示。有效圆周力在数 值上等于带与带轮接触面上摩擦力值的总和∑Ff,即

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四章 摩擦轮传动和挠性传动

4.1概述 4.2摩擦轮传动 4.3挠性传动 4.4摩擦型和固定型传动 4.5带的张紧与维护

摩擦轮传动和挠性传动

4.1 概述

摩擦轮传动和大多数挠性传动都是借助于摩擦力来传递 运动和转矩的,所不同的是摩擦轮传动靠成对的摩擦轮直 接接触产生的摩擦力传递运动,而挠性传动是依靠中间挠 性件(如皮带、线绳等)间接传递运动。

v1 v2 100%

v1 ——弹性滑动率

摩擦轮传动比

i n1 D2

n2 (1)D1

摩擦轮传动和挠性传动

弹性滑动与打滑

打滑是由于过载引起的带在带轮上的全面 滑动。

打滑可以避免, 弹性滑动不能避免,但可以减轻。

摩擦轮传动和挠性传动

弹性滑动对传动的影响

传动速度损失 功率损失 传动精度降低 减轻弹性滑动的措施

摩擦轮传动和挠性传动有如下优点: (1)结构简单,容易制造。 (2)传动平稳,工作时噪音小。 (3)调节速比方便,易实现无级变速。 (4)过载时能自动相对滑动,可保护零件不致损坏。

摩擦轮传动和挠性传动的主要缺点是: (1)不宜传动较大的转矩,因此时要求有相当大的压紧力, 会增加传动件的负荷。 (2)不易获得准确的传动比,因而传动精度低。 (3)承载能力较低,摩擦传轮传动动和挠件性传易动 磨损。 (4)传动效率低。

挠性传动的分类

啮合型挠性传动

特点是可以避免打滑,传动比较准确,但链传动由于瞬时 传动比变化不宜用于精密传动。

摩擦轮传动和挠性传动

4.1 带传动概述 一、摩擦型带传动的工作原理和特点

带传动的组成: 1、主动轮 2、从动轮 3、传送带

摩擦轮传动和挠性传动

特点:

1 传动带具有挠性和弹性,可吸收振动和缓和冲击, 使传动平稳、噪音小,

帘布结构

包布层 顶胶层 抗拉层 底胶层

线绳结构

摩擦轮传动和挠性传动

二 、普通V带的型号和基本尺寸

普通V带分为Y、Z、A、B、C、D、E七种型号

摩擦轮传动和挠性传动

摩擦型带传动的计算

F 0 预张紧力 、紧边、松边、

Ft F1F2 带传动摩的擦轮传有动和挠效性传动拉力(圆周力)

传动比的计算

无相对滑动时,名义传动比 i n1 D2 n2 D1

通常带轮转角不超过300°;如挠性件可多层缠绕或 采用钢丝并排缠绕,则轮的转角可超过360°。但因 挠性带绕层增加会使传动比变化。 (3)如将挠性带一端固定在带轮上,而另一端固定在导轨的 运动件上,则可实现运动规律和方式的改变,用于变 速比传动。 (4)适用于中心距较大的传摩动擦轮,传动和结挠性构传动简单,成本低。

3、结构简单,

4、中心距大。

平带传动

2、优点:1)有过载保护作用

2)有缓冲吸振作用

3)运行平稳无噪音

4)适于远距离传动(amax=15m) 5)制造、安装精度要求不高

缺点:1)有弹性滑动使传动比i不恒定

2)张紧力较大(与啮合传动相比)轴上压力较大

3)结构尺寸较大、不紧凑

4)打滑,使带寿命较短

5)带与带轮间会产生摩擦放电现摩象擦轮,传不动和适挠性宜传动高温、易燃、易爆的场

2 当过载时,传动带与带轮之间可发生相对滑动而不 损伤其它零件,保护作用,

3 适合于主、从动轴间中心距较大的传动,

4 由于有弹性滑动的存在,故不能保证固定的传动 比,

5 由于需要施加张紧力,所以会产生较大的压轴力, 使轴和轴承受力较大。

摩擦轮传动和挠性传动

二 、传动带的类型

平带 、 V带、特殊带

1 、摩擦力比较

平带: Ff fNfQ

V带:

F

f

f

Q

f

sin0

Q

2

f

sin

f 0

2

式中: f —带与带轮之间的摩擦系数

f′—V带轮当量摩擦摩轮传动擦和挠性系传动 数

2 、 传动带的型式

普通V带

宽V带

窄V带

摩擦轮传动和挠性传动

联组V带

3 、 传动带的应用

摩擦轮传动和挠性传动

4.2 V带的结构、型号和基本尺寸 一、 V带的结构

摩擦轮传动和挠性传动

4.2摩擦轮传动

定速比

摩擦轮传动和挠性传动

变速比

挠性传动——依靠摩擦力

摩擦轮传动和挠性传动

挠性传动——依靠啮合

摩擦轮传动和挠性传动

圆锥形摩擦轮压力计算

Fn

2KT2 fDm2

KT2

f(Lb2)sin2

b-两轮接触锥面长度

2 从动轮半锥顶角

摩擦轮传动和挠性传动

4.2 摩擦轮传动

有相对滑动时,实际传动比

选用高弹性模量的材料制造轮面。

摩擦轮传动和挠性传动

定速比摩擦轮传动计算—— 圆锥摩擦轮传动比

12 90

i

n1 n2

sin2 sin1

tan2

摩擦轮传动和挠性传动

摩擦轮传动和挠性传动

变速比摩擦轮传动装置

i12max

1 R2max

R 2min

1

i12min

1 R2min

R 2max

1

i12max 2maxR2max

i12min

R 2min 2min

变速范围

摩擦轮传动和挠性传动

菌形摩擦无级变速器

iቤተ መጻሕፍቲ ባይዱ2

r1

Rsin

摩擦轮传动和挠性传动

4.3 挠性件传动

1、传动原理——以张紧在至少两轮上带作 为中间挠性件,靠带与轮接触面间产生摩擦 力来传递运动与动力

挠性件传动特点:

1、靠摩擦或啮合传动,

2、传递运动或动力,

Fn

K

2T2 fD2

对于传动精度有要求时,K=2~3;

对于小功率传动K=1.25~1.75。

Fn

2KT2 fDm2

KT2

f

(L

b ) sin 2

2摩擦轮传动和挠性传动

b——两轮接触锥面长度; d2——从动轮半锥顶角。

定速比摩擦轮传动计算—— 圆柱摩擦轮传动比

弹性滑动:轮面材料切向弹

性变形引起的 相对滑动。

合。

普通V带传动

链传动

摩擦轮传动和挠性传动

挠性传动的分类

摩擦型挠性传动

优点是传动结构简 单,传动平稳,且 挠性传动件具有缓 冲和减振作用,缺 点是存在相对滑动, 传动比不够准确。

摩擦轮传动和挠性传动

挠性传动的分类

固定型挠性传动

特点是: (1)挠性带与传动轮不会发生打滑,传动准确。 (2)挠性带有长度限制,使传动轮的转动范围受到限制,

一、传动的工作原理 Fn——法向压紧力 摩擦系数为f Ff=fFn Ft——工作圆周力

Tf——摩擦力fFn作用于从动轮上产生的力矩 T2——从动轮的转矩

摩擦轮传动和挠性传动

Tf

fFn

D2 2

T2

Fn

2T2 fD2

D2——从动轮的直径; f——轮面材料摩擦系数。

K——避免打滑和载荷不稳定的安全系数

4.1概述 4.2摩擦轮传动 4.3挠性传动 4.4摩擦型和固定型传动 4.5带的张紧与维护

摩擦轮传动和挠性传动

4.1 概述

摩擦轮传动和大多数挠性传动都是借助于摩擦力来传递 运动和转矩的,所不同的是摩擦轮传动靠成对的摩擦轮直 接接触产生的摩擦力传递运动,而挠性传动是依靠中间挠 性件(如皮带、线绳等)间接传递运动。

v1 v2 100%

v1 ——弹性滑动率

摩擦轮传动比

i n1 D2

n2 (1)D1

摩擦轮传动和挠性传动

弹性滑动与打滑

打滑是由于过载引起的带在带轮上的全面 滑动。

打滑可以避免, 弹性滑动不能避免,但可以减轻。

摩擦轮传动和挠性传动

弹性滑动对传动的影响

传动速度损失 功率损失 传动精度降低 减轻弹性滑动的措施

摩擦轮传动和挠性传动有如下优点: (1)结构简单,容易制造。 (2)传动平稳,工作时噪音小。 (3)调节速比方便,易实现无级变速。 (4)过载时能自动相对滑动,可保护零件不致损坏。

摩擦轮传动和挠性传动的主要缺点是: (1)不宜传动较大的转矩,因此时要求有相当大的压紧力, 会增加传动件的负荷。 (2)不易获得准确的传动比,因而传动精度低。 (3)承载能力较低,摩擦传轮传动动和挠件性传易动 磨损。 (4)传动效率低。

挠性传动的分类

啮合型挠性传动

特点是可以避免打滑,传动比较准确,但链传动由于瞬时 传动比变化不宜用于精密传动。

摩擦轮传动和挠性传动

4.1 带传动概述 一、摩擦型带传动的工作原理和特点

带传动的组成: 1、主动轮 2、从动轮 3、传送带

摩擦轮传动和挠性传动

特点:

1 传动带具有挠性和弹性,可吸收振动和缓和冲击, 使传动平稳、噪音小,

帘布结构

包布层 顶胶层 抗拉层 底胶层

线绳结构

摩擦轮传动和挠性传动

二 、普通V带的型号和基本尺寸

普通V带分为Y、Z、A、B、C、D、E七种型号

摩擦轮传动和挠性传动

摩擦型带传动的计算

F 0 预张紧力 、紧边、松边、

Ft F1F2 带传动摩的擦轮传有动和挠效性传动拉力(圆周力)

传动比的计算

无相对滑动时,名义传动比 i n1 D2 n2 D1

通常带轮转角不超过300°;如挠性件可多层缠绕或 采用钢丝并排缠绕,则轮的转角可超过360°。但因 挠性带绕层增加会使传动比变化。 (3)如将挠性带一端固定在带轮上,而另一端固定在导轨的 运动件上,则可实现运动规律和方式的改变,用于变 速比传动。 (4)适用于中心距较大的传摩动擦轮,传动和结挠性构传动简单,成本低。

3、结构简单,

4、中心距大。

平带传动

2、优点:1)有过载保护作用

2)有缓冲吸振作用

3)运行平稳无噪音

4)适于远距离传动(amax=15m) 5)制造、安装精度要求不高

缺点:1)有弹性滑动使传动比i不恒定

2)张紧力较大(与啮合传动相比)轴上压力较大

3)结构尺寸较大、不紧凑

4)打滑,使带寿命较短

5)带与带轮间会产生摩擦放电现摩象擦轮,传不动和适挠性宜传动高温、易燃、易爆的场

2 当过载时,传动带与带轮之间可发生相对滑动而不 损伤其它零件,保护作用,

3 适合于主、从动轴间中心距较大的传动,

4 由于有弹性滑动的存在,故不能保证固定的传动 比,

5 由于需要施加张紧力,所以会产生较大的压轴力, 使轴和轴承受力较大。

摩擦轮传动和挠性传动

二 、传动带的类型

平带 、 V带、特殊带

1 、摩擦力比较

平带: Ff fNfQ

V带:

F

f

f

Q

f

sin0

Q

2

f

sin

f 0

2

式中: f —带与带轮之间的摩擦系数

f′—V带轮当量摩擦摩轮传动擦和挠性系传动 数

2 、 传动带的型式

普通V带

宽V带

窄V带

摩擦轮传动和挠性传动

联组V带

3 、 传动带的应用

摩擦轮传动和挠性传动

4.2 V带的结构、型号和基本尺寸 一、 V带的结构

摩擦轮传动和挠性传动

4.2摩擦轮传动

定速比

摩擦轮传动和挠性传动

变速比

挠性传动——依靠摩擦力

摩擦轮传动和挠性传动

挠性传动——依靠啮合

摩擦轮传动和挠性传动

圆锥形摩擦轮压力计算

Fn

2KT2 fDm2

KT2

f(Lb2)sin2

b-两轮接触锥面长度

2 从动轮半锥顶角

摩擦轮传动和挠性传动

4.2 摩擦轮传动

有相对滑动时,实际传动比

选用高弹性模量的材料制造轮面。

摩擦轮传动和挠性传动

定速比摩擦轮传动计算—— 圆锥摩擦轮传动比

12 90

i

n1 n2

sin2 sin1

tan2

摩擦轮传动和挠性传动

摩擦轮传动和挠性传动

变速比摩擦轮传动装置

i12max

1 R2max

R 2min

1

i12min

1 R2min

R 2max

1

i12max 2maxR2max

i12min

R 2min 2min

变速范围

摩擦轮传动和挠性传动

菌形摩擦无级变速器

iቤተ መጻሕፍቲ ባይዱ2

r1

Rsin

摩擦轮传动和挠性传动

4.3 挠性件传动

1、传动原理——以张紧在至少两轮上带作 为中间挠性件,靠带与轮接触面间产生摩擦 力来传递运动与动力

挠性件传动特点:

1、靠摩擦或啮合传动,

2、传递运动或动力,

Fn

K

2T2 fD2

对于传动精度有要求时,K=2~3;

对于小功率传动K=1.25~1.75。

Fn

2KT2 fDm2

KT2

f

(L

b ) sin 2

2摩擦轮传动和挠性传动

b——两轮接触锥面长度; d2——从动轮半锥顶角。

定速比摩擦轮传动计算—— 圆柱摩擦轮传动比

弹性滑动:轮面材料切向弹

性变形引起的 相对滑动。

合。

普通V带传动

链传动

摩擦轮传动和挠性传动

挠性传动的分类

摩擦型挠性传动

优点是传动结构简 单,传动平稳,且 挠性传动件具有缓 冲和减振作用,缺 点是存在相对滑动, 传动比不够准确。

摩擦轮传动和挠性传动

挠性传动的分类

固定型挠性传动

特点是: (1)挠性带与传动轮不会发生打滑,传动准确。 (2)挠性带有长度限制,使传动轮的转动范围受到限制,

一、传动的工作原理 Fn——法向压紧力 摩擦系数为f Ff=fFn Ft——工作圆周力

Tf——摩擦力fFn作用于从动轮上产生的力矩 T2——从动轮的转矩

摩擦轮传动和挠性传动

Tf

fFn

D2 2

T2

Fn

2T2 fD2

D2——从动轮的直径; f——轮面材料摩擦系数。

K——避免打滑和载荷不稳定的安全系数