浅谈康斯迪结构中Hardox400耐磨板的焊接工艺

QJ14--HARDOX500焊接通用工艺(修改后)

文件编号:ZGZZ-QJ14-GY 第 1 版第 0 次修改1 范围本守则规定Hardox500钢板与Hardox500钢板或Hardox500钢板与Q345钢板焊接加工的工艺一般规则,适用于本公司Hardox500(厚度为50mm)钢板焊接加工。

2 焊工要求焊工必须经过考试并取得合格证后,方可上岗。

焊工考试按照JG/T5080.2进行。

3 焊接3.1焊前准备焊接前必须严格对焊接处及附近区域表面进行清洁,不可以有油污、氧化皮、锈及其他影响焊接质量的杂物,并保证焊接处及附近区域的干燥,不可以有水及其他液体。

3.2焊前预热焊接前对焊接处进行预热,预热温度为200±10℃,预热范围以焊缝为中线两边各100mm范围,加热应均匀有序,不可出现局部高温,避免温差应力。

加热工具可以用燃烧气体的加热枪或电加热垫,建议使用后者。

温度测量应在加热点的背面,在预热停止后2分钟进行。

定位焊也必须按焊接的要求进行预热,且定位焊长度不小于50mm。

焊接方法及材料:焊接方法采用CO2气体保护焊,保护气体为(20%CO2+80%Ar)混合气体;焊丝选用ER50-6,φ1.2(实心焊丝),合格、有材质证明书、包装完好、没有表面锈蚀及其他影响焊接质量的杂物。

焊材的含氢≤0.05ml/g,Rm≤500MPa。

3.3焊接在按上述要求均匀预热后可以开始焊接,焊接电流:180~250A,电压:26~30V,焊接速度:250~300mm/min,保护气体流量:10~15L/min。

焊接时避免在拐角处起弧和收弧,至少距拐角处50~100mm,以减少焊接应力集中。

合理安排焊接顺序,尽可能对称焊接,从而最大限度地降低残余应力,焊接层间温度控制在:200~225℃,焊接完成或中途停顿,马上后热,后热与预热采用相同的温度,要做好保温措施,使工件缓慢冷却,重新焊接按上序预热及后热。

应严格控制好焊缝的高度,减少焊接应力。

4 焊后处理4.1 焊接结束,焊工应清理焊道表面的熔渣飞溅物,检查焊缝外形尺寸及外观质量。

hardox400悍达耐磨钢板焊接工艺评定

CHE58-1

3YH5

GFL-71

3YH10

CO2

注:焊条在使用前必须经 350℃下 1 小时的烘焙,然后在约 100℃下保存。在使用过程中焊条置于保温筒

中,并随用随取。焊条从烘箱里取出超过 4 个小时,如果没有用完应重新烘焙。

当船东对焊缝表面耐磨耐腐蚀性有特殊要求时,应按照船东的退审意见采用满足性能要求的焊条进行

7. 焊前准备 7.1 装配

接缝装配间隙一般应不大于 3 毫米,个别极限情况最大不大于 5 毫米。尽量不采用码板装配,最好直 接在坡口内点焊,拆除码板严禁采用锤击,必须采用气割方法拆除。 7.2 点焊

点焊长度应不小于 50 毫米,并且采用规定的焊条,严格遵从与生产焊接相同的预热温度要求。点焊 位置应距端部或交叉位置至少 50 毫米。 7.3 接头的清理及准备

hardox400 悍达耐磨钢板焊接工艺评定

1. 总则

本技术条件是 hardox400 悍达耐磨钢之间及 hardox400 悍达耐磨钢与船体结构钢之间的焊接技术要求,

适用于船厂建造的挖泥船。本技术文件中的耐磨钢指的是牌号为 hardox400 悍达的耐磨钢。

本工艺根据焊接工艺评定结果由上海志琪编制。

6~8

1

240~260

30~32

平角焊

10~12

2

260~280

32~34

焊道布置示意

6~10

1

160~180

22~24

立角焊

10~12

2

160~180

22~24

8.2 焊接操作 8.2.1 只有构件的坡口没有缺口、装配间隙符合工艺要求且报验合格的情况下焊工才可以施焊。

3

8.2.2 焊前预热应遵守焊接工艺的规定及工艺员的现场指示。 8.2.3 焊接电流种类为直流反接,即连接焊枪(焊钳)的电缆接正(+)极。 8.2.4 当焊接必须在室内场地或有遮风避雨的措施户外作业场地进行,应对焊接作业区域提供适当的防 风遮蔽和防护措施。 8.2.5 焊接时的保护气体流量一般为 15~25 升/分钟。 8.2.6 焊工应遵守焊道熔敷顺序的规定,避免焊缝余高过高。 8.2.7 焊缝的打底层和盖面层应采用电流参数的下限值进行焊接。 8.2.8 焊条电弧焊应尽量压低电弧短弧操作。 8.2.9 各层焊道的接头应错开至少 50mm,尽量避免在交叉位置或端部起弧和收弧。 8.2.10 焊缝末端收弧处应填满弧坑,以防止产生弧坑裂纹。 8.2.11 焊接顺序应先收缩量大的后焊收缩量小的焊缝,如先焊对接,再焊角接;如先焊厚板,再焊薄板。 并且在焊接过程中始终留一条可以自由收缩的边。 9. 焊后热处理

400复合板焊接要点

Monel400复合板焊接工艺要点1.焊接环境焊接应在清洁、干燥的环境中进行,温度应在15℃以上。

严禁在含铁等灰尘的空气中施焊。

2.焊工焊接Monel400复合板的焊工应持有相应项目的基层碳钢焊接项目和镍基合金堆焊项目,且应是焊接技能好,焊接质量一贯稳定的熟练焊工。

焊工在施焊中应穿戴干净的皮手套和干净洁白的帆布工作服,穿绝缘工作鞋。

在工件装配过程中操作人员必须佩戴干净的手套,禁止直接用手触及焊件。

3.焊接3.1焊接方法基层焊接采用埋弧自动焊或焊条电弧焊,过渡层和耐蚀复层采用钨极氩弧焊。

3.2焊接次序先焊基层,基层经外观和射线无损检测合格后,再焊接过渡层和耐蚀复层。

3.3坡口型式对接接头的坡口加工采用机加工;筒体接管角接头应用等离子加工,污染面必须用机械的方法打磨光亮,打磨中不能出现过热的表面。

坡口加工及组对如下图所示。

3.4焊前清理与焊接保护清理过程是将坡口及两侧25mm范围内打磨光亮去除氧化膜,再用丙酮清洗去除油污和灰尘。

打磨用不锈钢丝刷。

焊接时应对三个焊接区域进行气体保护,即熔池、熔池后部高温区、焊缝背面。

熔池由氩弧焊枪喷嘴保护,焊缝后部高温区和焊缝背面由拖罩保护。

保护的效果以银白色为最佳。

多层焊时,每一层都要用拖罩上下保护高温焊缝。

长期未用的保护拖罩,使用前要进行烘干。

保护拖罩为紫铜制作。

应事先按实际形状的需要做好保护拖罩。

3.5焊接材料Monel400耐蚀复层堆焊用ERNiCu-7(φ2.4);过渡层堆焊用ERNi-1(φ2.4)纯镍焊丝;低合金钢16MnR的焊接选用J507焊条(焊条电弧焊)或H10MnSi焊丝(埋弧自动焊)。

3.6焊接工艺参数施焊中严格限制焊接线能量。

堆焊第1层(过渡层)时,焊接电流不超过120A,堆焊层厚度不超过1mm;以后各层的电流不超过140A。

堆焊的层数不少于3层。

过渡层和复层堆焊时,控制层间温度不超过90℃。

4.焊接接头检验焊缝表面成形光整,无凹凸不平现象。

耐磨板hardox450的焊接工艺实验研究

耐磨板hardox450的焊接工艺实验研究周小华;范卢军;李彦【摘要】This paper studies the welding performance and mecharical properties of the wearable steel hardox450.The data show that the excellent mecharical performance of the welded-seam can be realized by the use of reasonable welding process parameters,includingcurrent,voltage and welding speed,etc.by choosing under-matched Wuhar Anchor welding wire ofΦ1.2 OK13.26 and adopting mixed-gas shielded welding.It has obtained favorable effect in the car compartment.%通过对耐磨板hardox450的力学性能及焊接性能分析研究,制定合理的焊接电流、电压和焊接速度等焊接工艺参数,选用低组配的Φ1.2焊丝OK13.26,采用熔化极气体保护焊进行焊接试验,试验结果分析表明,此工艺可获得良好的焊缝力学性能,广泛应用在矿车车厢中.【期刊名称】《矿业工程研究》【年(卷),期】2016(031)003【总页数】4页(P62-65)【关键词】焊接;工艺;性能【作者】周小华;范卢军;李彦【作者单位】湘潭电机股份有限公司,湖南湘潭411101;湘潭电机股份有限公司,湖南湘潭411101;湘潭电机股份有限公司,湖南湘潭411101【正文语种】中文【中图分类】TG406在露天煤矿使用自卸车装卸矿石中,自卸车车厢都会受到严重的磨损,尤其是底板.装载矿石时,自卸车车厢的底板受到矿石冲击产生磨损;卸载矿石时,矿石滑动对自卸车车厢的底板也会产生磨损.与普通材料相比,耐磨板hardox450是低碳低合金调质钢,由于添加不同合金元素[1],所以不但具有很高的硬度,而且具有很强的耐磨性[2,3].目前,关于耐磨板hardox450与异种材料焊接性能分析已取得一些研究成果[4-6],但对于耐磨板hardox450的焊接工艺研究尚不成熟,因此迫切需要对耐磨板hardox450的焊接工艺性能进行分析研究.耐磨板hardox450是低碳调质钢,其特性是具有较高的强度,并有良好的塑性、韧度和耐磨性,广泛应用于重型矿车车厢和各类专用自卸车车厢.耐磨板hardox450是在国内外自卸车市场被广泛使用,其化学成分C,Si,Mn,P,S,Cr,Ni,Mo,B的含量分别为0.21%,0.70%,1.60%,0.025%,0.010%,0.50%,0.25%,0.25%,0.04%;其力学性能:屈服强度Re为1 200 MPa,抗拉强度Rm为1 400 MPa,延伸率A为10%,布氏硬度HBW在425~475之间,-40℃冲击功K为40 J.由于耐磨板hardox450是低碳调质钢,其碳当量较低,所以具有优良的焊接性能. 根据国际焊接学会碳当量公式Ceq计算[7]:Ceq=C+Mn/6+(Cu+Ni)/15+(Cr+Mo+V)/5=0.47.由Cep=0.47>0.4可知,此材料有一定的淬硬倾向,但焊接性尚好,焊前需要预热.预热计算公式如下:Pcm=(2C+ Ceq)/3+0.005;PW= Pcm +{H}/60+R/400 000;T0=1 440PW-392.经计算预热温度T0的范围在85~280℃,通过Y形坡口实验确定最终温度为100℃,由于防止软化现象,层间温度不能超过低合金调质钢的回火温度230℃.在焊接热输入的作用下,靠近熔合线的母材发生组织变化,进而影响其性能的变化.因此,热输入必须控制在合理的范围内[8-10].根据实际情况,试验采用了规格为δ12 mm和δ20 mm耐磨板hardox450作为母材、接头形式都为带有坡口形式的对接接头,选用熔化极气体保护焊焊接方法,混合气体比例为80%Ar+20%CO2.为了保证焊透,δ12 mm,δ20 mm 2种规格的钢板对接接头选用V型坡口,坡口形式见图1,接头形式见图2和图3.根据我厂设备情况,焊接方法采用混合气体保护焊(80%Ar+20%CO2),焊丝选用与母材低匹配的焊丝OK13.26,直径Φ1.2 mm.经过试验,最后确定12 mm和20 mm 2种规格的耐磨板hardox450对接接头焊接工艺参数分别见表1和表2.12 mm钢板对接接头采用的焊道顺序为1→2→3→4→5→6→7→8→9→10→反面清根→11.20 mm钢板对接接头采用的焊道顺序为1→2→3→4→5→6→7→8→9→10→11→12→13→14→反面清根→15.对焊接接头进行目测检查,结果是焊接接头没有出现裂纹及气孔等缺陷.对接焊缝经磁粉探伤和超声波探伤,结果是磁粉探伤达到机械行业标准JB/T6061-2007的Ⅱ级要求,超声波探伤达到机械行业标准GB/T11345-2013的Ⅱ级要求.为了测试耐磨板hardox450焊接接头的力学性能,取样进行力学性能检查.拉伸试验分为12,20 mm 钢板对接接头拉伸试验,拉伸试样制备好后按GB/T2651-2008进行了拉伸试验,试验结果见表3.冲击试验采用V型缺口,缺口分别开在焊缝区、熔合线区、热影响区上.在12,20 mm 2种规格的钢板对接接头试板上,每种规格各取试样9件.焊缝区、熔合线区、热影响区各3件,然后按GB/T2650-2008进行了常温冲击试验,试验结果见表4. 在12,20 mm钢板对接接头试板上各取试样3件,按GB/T2653-2008进行90°横向SBB弯曲试验,试验结果合格.在12,20 mm钢板对接接头试板上的取焊缝、热影响区和母材3个位置,按国家标准进行维氏硬度试验,试验结果见表5.上述数据表明:耐磨板hardox450采用气体保护焊焊接方法,制定合理的焊接工艺参数,可以满足设计要求.1)耐磨钢hardox450采用气体保护焊焊接方法,制定合理的焊接工艺参数,焊接接头质量可以满足设计要求.2)采用焊丝OK13.26对耐磨钢hardox450进行焊接,焊接接头的综合力学性能良好.。

不锈钢焊接工艺技术要点和焊接工艺规程完整

不锈钢焊接工艺技术要点及焊接工艺规程焊接时,为保证焊接质量,必须选择合理的工艺参数,所选定的焊接工艺参数总称为焊接工艺规范。

例如,手工电弧焊的焊接工艺规范包括:焊接电流、焊条直径、焊接速度、电弧长度(电压)和多层焊焊接层数等,其中电弧长度和焊接速度一般由操作者在操作中视实际情况自行掌握,其他参数均在焊接前确定。

1.焊条直径焊条直径根据焊件的厚度和焊接位置来选择。

一般,厚焊件用粗焊条,薄焊件用细焊条。

立焊、横焊和仰焊的焊条应比平焊细。

平焊对接时焊条直径的选择如表4-3所示:表4-3焊条直径的选择(mm)工件厚度 2 3 4~7 8~12 ≥13焊条直径 1.6~2.0 2.5~3.2 3.2~4.0 4.0~5.0 4.0~5.82.焊接电流和焊接速度焊接电流是影响焊接接头质量和生产率的主要因素。

电流过大,金属熔化快,熔深大、金属飞溅大,同时易产生烧穿、咬边等缺陷;电流过小,易产生未焊透、夹渣等缺陷,而且生产率低。

确定焊接电流时,应考虑到焊条直径、焊件厚度、接头型式、焊接位置等因素,其中主要的是焊条直径。

一般,细焊条选小电流,粗焊条选大电流。

焊接低碳钢时,焊接电流和焊条直径的关系可由下列经验公式确定:I=(30~60)d ( 4-3 ) 式中:I为焊接电流(A),d为焊条直径(mm)。

焊接速度是指焊条沿焊缝长度方向单位时间移动的距离,它对焊接质量影响很大。

焊速过快,易产生焊缝的熔深浅、熔宽小及未焊透等缺陷;焊速过慢,焊缝熔深、熔宽增加,特别是薄件易烧穿。

确定焊接电流和焊接速度的一般原则是:在保证焊接质量的前提下,尽量采用较大的焊接电流值,在保证焊透且焊缝成形良好的前提下尽可能快速施焊,以提高生产率。

手工电弧焊重要的工艺及参数1.焊条直径主要依据焊件的厚度,焊接位置,焊道层数及接头形式来决定。

焊接件厚度较大时,选用较大直径焊条。

平焊时,可采用较大电流焊接。

焊条直径也相应选大。

横焊、立焊或仰焊时,因焊接电流比平焊小,焊条直径也相应小些。

Hardox400耐磨钢板与Q235B钢板的焊接工艺

之 氖 ¨

H a r d o x 4 0 0 耐磨钢板 与Q2 3 5 B 钢 板 的焊接 工艺

W Ⅱ d i 皿 g T e o t mo ] l o g y◎ 正 丑 砑 ◎ ⑩ 鲫 s 龇 啦S t e e l P l a t e a 皿 Q S t e e l P l a t e

调质状态下焊接 ,所 以,不再进行整体热处理,

焊完立即用氧乙炔焰对距焊缝 1 5 0 a r m 范围 内均 匀加 热到2 5 O ~ 3 0 0  ̄ C,采用石 棉保温层保 温 , 缓冷 ( 均匀加热保温时须经常测温 ,严格控制

温 度 范 围 )。 3 - 4 无损检 测

夹杂后方可焊接 ,否则必须清除 ,并检测合格

/ 4 0 ~ 4 5

外填充盖 面焊 GMA W 直流反接 E R 5 0 - 6 中1 . 2 2 4 0 - 2 6 0 2 8 - 3 3

3 焊接 工 艺

3 . 1 焊前 准备

3 . 2 . 4 焊接工艺参数见附表。

3 . 3 焊后 处理

3 . 1 . 1 焊材选用E R 5 0 - - 6 1 . 2 m m  ̄

,A r ( 8 0 %)

由于H a r d o x 4 0 0 耐磨钢的硬度为H B 4 0 0 ,在

+ C O , ( 2 0 %) 气体保护。

3 . 1 . 2 焊接设备采用松下Y W- 5 O K B ,直流反接。 3 . 1 - 3 焊前严格清理坡 口及两 ̄ 1 ] 3 0 m m 范围内的 油污 、铁锈等杂质。 3 . 1 . 4 对坡 口进行渗透检测 ,无分层 、裂纹 、

文/ 江苏省特种设备安全监督检验研究院张 家港分院 陈卫梅 丁 立

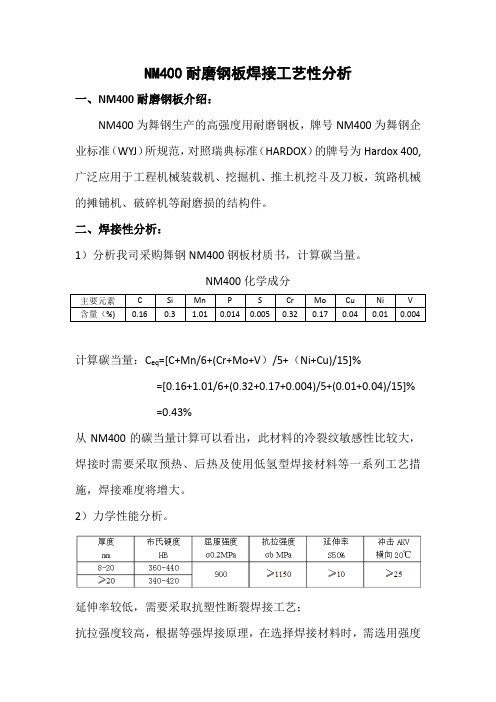

NM400耐磨板焊接性分析

NM400耐磨钢板焊接工艺性分析一、NM400耐磨钢板介绍:NM400为舞钢生产的高强度用耐磨钢板,牌号NM400为舞钢企业标准(WYJ)所规范,对照瑞典标准(HARDOX)的牌号为Hardox 400,广泛应用于工程机械装载机、挖掘机、推土机挖斗及刀板,筑路机械的摊铺机、破碎机等耐磨损的结构件。

二、焊接性分析:1)分析我司采购舞钢NM400钢板材质书,计算碳当量。

NM400化学成分计算碳当量:C eq=[C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15]%=[0.16+1.01/6+(0.32+0.17+0.004)/5+(0.01+0.04)/15]%=0.43%从NM400的碳当量计算可以看出,此材料的冷裂纹敏感性比较大,焊接时需要采取预热、后热及使用低氢型焊接材料等一系列工艺措施,焊接难度将增大。

2)力学性能分析。

延伸率较低,需要采取抗塑性断裂焊接工艺;抗拉强度较高,根据等强焊接原理,在选择焊接材料时,需选用强度高的焊接材料;硬度较高,淬硬性较强,将增大焊接难度。

三、焊接工艺分析:1)NM400钢板在我司虽然没有成熟的焊接工艺,但在重型机械设备行业已有较成熟的工艺(如三一重工、徐州重工等),可以实现焊接。

2)拟采用的焊接工艺:考虑耐磨板的漏斗、落料管等结构中的板厚情况及接头形式,拟采用X坡口双面焊接;采用药芯焊丝气保焊(焊丝直径1.2,混合气体,焊丝牌号MF1100M),预热温度75度,层间温度控制在175度,焊后进行保温后处理;采用小电流低速焊接:打底150-170A,电压22-25V,盖面焊170-200A,电压23-26V,焊接速度控制在230-300mm/min.四、结论1)NM400耐磨钢板的焊接性较差,焊接难度大,但可以采取工艺措施进行焊接;2)因我司没有成熟工艺,需进行工艺试验、工艺评定等工作。

HardSteel耐磨复合板的堆焊

山东省“金蓝领”焊工高级技师论文HardSteel耐磨复合板的堆焊工艺与特点姓名:专业:指导老师:摘要:Hard Steel(硬质合金)耐磨复合板是在普通钢板或猛钢板定尺钢板上(1800*3000mm)堆焊一层或多层的以高铬合金及碳化物为主耐磨层。

它具有高耐磨性、耐冲击、可变形和可焊接等性能,可像钢板一样直接进行卷曲变形(耐磨层只能在内),用等离子或激光进行切割和打孔等加工环节,加工成所需任何形状的部件以满足使用。

采用明弧焊接工艺,对成形性、硬度和耐磨性的性能影响极小, 耐磨性能够最大限度发挥作用。

【关键词】:高铬合金粉堆焊工艺参数耐磨板引言堆焊的实质是在金属零件或金属轧材表面用焊接方法堆敷一层或多层同等材质或异种材质金属的工艺过程,是近几十年迅速发展的一种表面面改性技术,能有效地改变材料表面的耐磨性、耐蚀性和其他力学性能。

高铬合金复合板堆焊焊接熔深深,稀释率高,操作工艺能得到有效的合金堆焊层金属的质量,堆焊层显微组织为一次碳化物+共晶组织+马氏体+残余奥氏体。

此种堆焊的合金层较16Mn钢板淬火试样高7倍左右,一般堆焊过的零部件在生产考核中寿命提高8-10倍。

在堆焊过程中,电流大小决定堆焊层合金稀释率。

而稀释后的成分则对堆焊层的组织性能具有决定性影响。

耐磨复合板的制备方法采用药芯焊丝明弧堆焊方法制备复合耐磨板技术在工业生产中的应用广泛。

明弧堆焊热效率大致与埋弧堆焊相当,但与埋弧堆焊相比具有以下优点:基板无需除锈工艺,可直接在上面堆焊耐磨金属层,明弧堆焊在焊接过程中无需填加焊剂,省去焊剂烘干工序,焊后不必清除焊渣。

采取气和水混合喷洒的方式直接对焊件进行强迫冷却,使晶粒更加细化,以提高堆焊层的硬度和耐磨性,提高焊件的工艺适应性。

药芯焊丝成分主要以高碳铬铁、低碳铬铁和石墨为主,添加少量的锰铁、钒铁、钼铁和钨铁等合金粉末,焊接后保证了堆焊板表层具有较高的硬度,有效阻碍了磨粒的纤维切削,显著改善了基体的耐磨性。

nm400耐磨钢焊接工艺探索及应用研究

2020年 第1期 热加工40W焊接与切割elding & CuttingNM400耐磨钢焊接工艺探索及应用研究郭召西安大医集团有限公司 陕西西安 721009 摘要:分析了N M400耐磨钢板的焊接特性,制作了两种焊接试件,分别选用C H E857和E R50-6作为焊料进行了焊接性能对比测试。

选用的高强度焊接材料C H E857,获得了强度达791M P a的焊接接头,强度优于采用常规焊接材料ER50-6获得的焊接接头,抗拉强度提升1.52倍,焊缝质量达到国标Ⅰ级。

摸索的焊接工艺在公司产品中进行了推广应用,对NM400高强度耐磨钢板的焊接应用具有一定的参考意义。

关键词:NM400耐磨钢;焊接工艺;高强度焊料;碳当量1 序言N M400耐磨钢是一种高强度结构钢,力学性能为普通合金钢3~5倍,硬度370~430HBW ,广泛用于轨道交通、工程机械、矿山等行业。

作为结构钢材,其焊接特性对整体结构件力学性能至关重要。

国内外对耐磨钢的焊接特性开展了多项研究。

任丽芳等以抗拉强度550MPa 的低合金钢焊条L-56为焊料,采用焊条电弧焊对包钢N M400中厚钢板的焊接特性进行试验摸索,焊缝及热影响区没有出现裂纹,拉伸试验样件断于焊缝处,抗拉强度为610MPa [1]。

姜丽丽等以ER50-6焊丝为焊料,采用CO 2气体保护焊对NM400与Q345C 焊接工艺进行了试验研究,获得的焊接接头抗拉强度为521MPa [2]。

韩志礼等以C H E606焊条为焊料,采用焊条电弧焊对NMHB400的焊接性能进行试验研究,获得的焊接接头抗拉强度为700.4M P a [3]。

现有研究资料查证NM400耐磨钢焊接接头抗拉强度集中在500~700.4MPa ,而NM400耐磨钢母材抗拉强度为1120~1460 MPa ,所获得的焊接接头抗拉强度约为母材强度50%,材料自身强度优势没有在结构件整体强度中得到很好的发挥。

浅谈HARDOX500耐磨钢板的焊接

浅谈HARDOX500耐磨钢板的焊接摘要通过研究分析HARDOX500耐磨钢板的焊接重要因素及焊接工艺,为HARDOX500耐磨钢板的焊接生产质量奠定基础,从而有效保障设备产品的运行质量。

关键词:HARDOX500;耐磨钢板;焊接重要因素;焊接工艺前言我公司为蒂森克虏伯制造的散料装卸设备中,取料机和翻车机设计有HARDOX500耐磨钢板的焊接。

由于HARDOX500耐磨钢板具有高硬度、高强度以及高韧性,对于那些磨损严重的工况设备,HARDOX500耐磨钢板是理想之选,其高耐磨性延长了设备的使用寿命。

因此HARDOX500耐磨钢板广泛应用于国内外散料装卸设备,如取料机、翻车机、破碎机、转运站、选粉机、溜槽漏斗等。

HARDOX500耐磨钢板的焊接质量直接关系到散料装卸设备的运行质量,通过焊接实验积累,研究分析HARDOX500耐磨钢板的焊接重要因素和焊接工艺,从而为HARDOX500耐磨钢板的焊接质量奠定基础。

1.焊接性分析HARDOX500耐磨钢板是由瑞典钢铁奥克隆德有限公司研制生产的耐磨性钢板,属于细晶粒无碳化物马氏体和贝氏体耐磨钢板,HARDOX500耐磨钢板布氏硬度500HB,其机械性能是通过合金元素独特组合得到优化的,通过高压水喷淋淬火加回火调质来获取它的机械性能。

随着HARDOX500耐磨钢板厚度的增加,碳当量W(Ceq)相应增大,淬硬倾向增强,同时冷裂纹敏感性增大,焊接性能降低。

研究表明,当W (Ceq)>0.45%~0.58%时,焊接就容易产生冷裂纹。

由于HARDOX500耐磨钢板焊接过程中容易产生冷裂纹,焊接时可采取以下措施:①最大限度的减少焊接接头及周围的氢含量;②去除焊接区域的杂质;③使用正确的预热和层间温度;④使用氢含量低的焊材;⑤最大限度的降低焊接内应力;⑥编排合理的焊接顺序。

2.焊接重要因素2.1预热和层间温度在HARDOX500耐磨钢板焊接过程中,合理的预热温度和层间温度对于防止出现氢裂非常重要,HARDOX500耐磨钢板的合金元素独特组合确定了焊接过程中的钢板预热和层间温度。

《HARDO耐磨板炼钢工艺及注意事项》课件讲义

5 8

预处理,前者有脱硫、脱硅、脱磷或同时脱磷

: 3

脱硫;后者有铁水提钒、提铌等。

6

1

5

:

0

2

:

5

9

1

21 004

铁水脱硫的优势

6

.

1 0

铁水中的C、Si、P等元素的含量高,硫在

. 1

铁水中的活度系数大;

3

/

1

3 铁水中氧势低,有利于脱硫反应的进行;

:

5

8

: 3 6 1

有利于直接使用一些强的脱硫剂如CaC2、 金属镁等。

.

有强的脱磷、脱硫能力,对炉衬危害小。石灰要

1 3

求含有效CaO大于80~85%,含S和SiO2低,

/ 1

块度小而均匀,且无细粉;生烧过烧率要小;不

3

能潮解,应保持干燥、新鲜。

:

5 8

萤石(CaF2)。熔点低(1418),能使CaO

:

熔点显著降低,加速化渣,改善渣的流动性。萤

3 6 1

石要求:CaF2>85%。

3 :

和稳定转炉操作并获

5 8

得良好的技术经济指

: 3

标非常重要。

6

1

5

:

0

2

:

5

9

1

25

0

铁水成分

0

6

.

1 Si:发热元素,转炉热量来源。 [Si]一般在

0 .

0.4~0.8%范围内

1 3

Mn:有利元素。[Mn]一般在0.2~0.4%左

/

右

1

3 P:有害元素,强发热元素。P是高炉不能去除

: 5

哈氏合金焊接工艺技术措施

哈氏合金焊接工艺技术措施1.1哈氏合金焊接的主要特点:(1)概况:由我公司承建的新疆乌石化7.5吨/年PTA装置中,曾施焊过哈氏合金(其材质为Hastelloy、c - 276、规格“152X7.1mm(英国进口)管线的焊接,我们采用焊接方法:鸨极氩弧焊(TIG焊)十手工电弧焊,管内充氩保护,我们先后培训多名焊工,经外国专家考核后,取得上岗的资格,为了确保该管线焊接接头达至标准的要求,我们公司又做焊接工艺评定(编号95 — 32),按JB4708-92标准,评定为合格。

(2)特点:根据我们的施工经验,哈氏合金焊接具有以下特点:A.因为合金中,0、S、P等杂质能与Ni形成低熔点共晶,富集于晶界,在焊接应力作用下,容易产生热裂纹,特别是显微裂纹。

B.哈氏合金焊接时容易产生冷、O2、N2、CO及蒸汽气孔。

与、O2、CO在液态镍中(哈氏合金为银基材料),熔解度相当大,而在固态镍中熔解度大大降低,且由于银的流动性差,在焊缝金属凝固前,气体来不及逸出而形成气孔。

C.哈氏合金导热性差,容易发生过热,引起晶粒,大大降低接头性能。

D不合理的接头设计,错边及装配不良,都会引起较大焊接应力,导致裂纹的产生。

1.2焊接施工措施如果该管线交付我公司施工,我们将采取以下措施,来保证该管线的焊接质量。

哈氏合金焊接工艺技术措施(1)焊接材料A.母材的化学成份:B.我公司做焊接工艺评定HastelleyC276,规格8251X7.1焊接材料,ERC- 276/EC276,焊接方法:TIG+SMAW (手工电弧焊);在一般情况下,引进的国外材料(原材料焊接材料)及施工工程标准,都是以中国国家标准为主,若国家标准满足不了要求,则参考ASME标准,因为该标准是国际上最完整、最科学的标准。

按照ASME标准第IV卷焊接标定,材料组别划分,HastelloyC4、HasteI1oyC276 为同类同组,组别号P-No44、技术标准:SB-619采用ERC-276/EC-276焊接HastelloyC4以焊接工艺评定标准来说,是没有问题,况且ERC-276/EC-276含有W,能够增强熔敷金属的抗裂性。

机械设备加工过程中厚板焊接工艺探讨 康卫朋

机械设备加工过程中厚板焊接工艺探讨康卫朋摘要:机械加工项目规模越来越大,设备加大的大型化与重型化成为了发展趋势。

在机械设备加工过程中厚板焊接工艺最为关键,也是最难的工艺技术之一。

在具体的焊接处理过程中,一般超过10cm 厚的钢板在焊接时会出现较多的问题,其中以焊缝和裂纹比较突出,会严重地影响到机械设备的使用效果,从而导致其无法满足实际的操作要求。

因此,在机械设备加工过程中必须要从厚板焊接的影响因素出发,根据相应的施工规范对其进行技术更新,对厚板焊接进行技术升级与完善,有效地解决其在机械设备加工中的问题。

关键词:机械设备加工;厚板焊接;工艺1 机械设备加工过程中厚板焊接工艺中存在主要问题机械设备加工过程中的厚板焊接工艺处理时会存在一定的问题,使得机械设备的加工效果无法很好地满足实际工作的需求,进而导致机械设备焊接的整体效果不够良好,严重者甚至会威胁到设备的运行情况与使用寿命。

在厚板焊接过程中经常出现的问题主要表现在裂缝与焊缝上。

在对机械设备进行厚板焊接时设备焊缝及附近会出现裂纹,这主要是因为在对设备进行焊接时没有对其进行事先的预热,没有保证其焊接前的温度。

另外,在机械设备加工过程中受操作规范性的影响,也会出现气孔和夹渣等问题,这主要是因为在进行厚板焊接过程中,设备本身会存在一定的孔隙和夹渣。

这些问题的存在严重的影响到了机械设备的加工效果,所以在具体的操作处理过程中要确保焊缝表面不存在焊瘤和裂缝等问题,二级以下焊缝表面不能有气孔、夹渣、裂纹等问题。

2 机械设备加工过程中厚板焊接工艺的实施2.1 厚板焊接工艺第一,进行坡口处理。

机械设备加工过程中的厚板焊接处理最基础的一步是进行开坡口处理,要根据具体的施工情况适当形成双面 V 型坡口。

第二,在焊接之前要进行清理工作。

在进行厚板焊接之前要对设备进行清理,主要清理的是坡口将其两侧40mm左右范围以内的油脂、氧化皮、水分、铁锈等其他杂质。

第三,对焊条进行烘干处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈康斯迪结构中Hardox400耐磨板的焊接工艺

【摘要】本文中康斯迪结构的连续送料装置的主体结构选择使用耐磨板,结合其运行工况,选择使用耐磨板可以延长设备的使用寿命,从而降低成本,提高效率。

这里着重从焊接准备、焊接参数等方面提出了具体的Hardox400耐磨板的焊接工艺,并从理论上阐述了此工艺的可行性,从而保证焊缝具有良好的机械性能和满足产品的使用性能。

【关键词】康斯迪结构;Hardox400;耐磨板;焊接工艺

【Abstract】Consteel structure choose to use the main structure of continuous-feeding device wear plate, with its operating condition, select use wear plates can extend the life of equipment, thereby reducing costs, increasing efficiency.This article presents a specific Hardox400 wear plate welding process from the weld preparation, welding parameters aspects and so on, and theoretically expounds the feasibility of this process, thus ensuring the welds with good mechanical properties and meeting product performance.

【Key words】Consteel structure;Hardox400;Wear plate;Welding process 1Hardox400耐磨板

Hardox400耐磨板是瑞典奥克隆德钢铁公司研究开发的高强度耐磨板,集高强度、高硬度、高韧性和可焊性于一身,其硬度值达布氏硬度370~430HB,耐磨性能非常好,是通过高压水喷淋淬火加回火的调质方式取得的,广泛应用于破碎机、挖掘抓斗、装载机、刮板输送机等,磨损严重的机械产品。

就我单位生产的产品中Hardox400耐磨板主要是应用在康斯迪系统(consteel)连续送料装置中,其中就以给国内江苏省某钢厂生产的康斯迪连续送料装置为例来简单论述耐磨板Hardox400的焊接工艺。

不同厚度Hardox400钢板的碳当量,决定了其焊接性能。

碳当量W(Ceq)值愈高,钢板淬硬倾向愈大,冷裂纹敏感性也愈高。

研究表明,当W (Ceq)>0.45%~0.58%,焊接就容易产生冷裂纹。

因此,为避免产生焊接裂纹,应进行焊前预热及焊后保温技术处理。

2Hardox400耐磨板的焊接方法、材料及焊前准备

2.1焊接方法和材料

焊接方法采用实芯焊丝气体保护焊,焊接气体采用的是液化空气(天津)有限公司生产的气体Ar+CO2=80%+20%。

焊接材料采用国产天津金桥焊丝集团有限公司生产的气体保护焊实芯焊丝牌号JQ.MQ50-6,型号ER50-6,直径1.2mm, 执行的GB/T8110-1995标准。

这种实芯焊丝不仅焊接成本低,而且生产效率高,耗电少,操作容易,可进行全位置焊接,焊缝含氢量很低,含氮量较少,抗裂性好,焊接后变形小,抗母材表面氧化皮、油污能力强,气孔敏感性小。

2.2坡口的加工制作

Hardox400耐磨钢板中侧板厚度为15mm,底板厚度为30mm,按图纸要求打好坡口。

如图1所示。

图1

由于坡口要求较高,最好采用机械加工。

焊前应将对接钢板接触面及坡口两侧100mm范围内的氧化皮、油污及铁锈打磨清理干净。

3焊接工艺

1)焊前预热

一般而言,焊接冷裂纹形成的主要因素有材料化学成分、焊缝金属扩散氢含量和结构拘束度等方面。

日本的伊藤等人采用Y型坡口试验几百个钢种,得出预热温度的数学计算公式:To=1440Pc-392,Pc为材料焊接裂纹敏感系数,对Hardox400而言,其Pc值是0.4,故To=1440*0.4-392=195℃,即Hardox400理论预热温度为195℃。

但考虑实际操作和周围空气的散热的影响,理论上是195℃,而操作时工件的预热温度为150~180℃。

而后经探伤检验此温度值也较为合理。

一般加热用氧炔焰局部加热,测温用测温枪测量,以保证预热温度达到要求。

测温位置为距焊缝约75mm区域。

2)焊接参数

根据现场多次试验,得出较为理想的参数(见表1)。

表1焊接参数

3)施焊

(1)用氧炔焰对焊缝及其附近进行测温,并用测温枪进行测温。

预热温度达到要求后即进行连续焊接,中途不能停止,以保证层间温度大于预热温度。

(2)控制焊接变形。

采用对称多层多道的焊接的方法,以防止变形。

采用多道工装拉筋并有足够的强度来保证控制焊接变形。

(3)焊后保温。

工件焊好后,应用氧炔焰加热15分钟,并立即保温,用硅酸铝棉板保温至焊缝完全冷却。

也可以用石灰粉来保温以降低生产成本。

严谨空冷及放置于空气湿度较大的环境中冷却。

焊接完成后24小时后,拆除工装。

(4)焊接完成。

焊接完成一面时,反面碳弧气刨清根再焊接,焊接完成后打磨干净并磨平,满足图纸要求。

如图2所示。

4)焊接裂纹的控制及缺陷修补

除了保证预热温度外,还应尽量避免深而窄的焊缝,同时,采用收弧板,将弧坑引至焊件外面,不影响焊件。

图2

每层(道)焊后要彻底清理检查,发现任何缺陷都应及时采用角向砂轮机清除,进行补焊,补焊时注意还要采用上述的预热措施。

4结束语

工件焊接完成后24小时拆除工装支撑等,经超声波检验,符合客户和图纸的技术要求。

严格按照工艺参数进行施工,认真做每一步的焊接,就一定能满足Hardox400的焊接要求,保证焊接质量。

【参考文献】

[1]斯重遥.焊接手册[M].北京:机械工业出版社,1992(2).

[2]吴世初.金属可焊性试验方法[M].上海:上海科技文献出版社,1982.[3]陈华辉,邢建卫,李卫.耐磨材料应用手册[M].机械工业出版社,2006.。