基于变频器一拖二的汽化冷却系统节能改造

凝结水泵变频器一拖二研究与应用

凝结水泵变频器一拖二研究与应用摘要:火电厂每台机组凝结水系统配置2台100%容量的电动筒式凝结水泵,企业本着节约投资,降低能耗的原则,采取高压凝结水泵电机系统节能效果显著的实施方案,采用了“一拖二”变频运行方式。

优化后的变频运行灵活性、可靠性、安全性大大提高,各项指标均达到同类型机组的先进水平。

关键词:火电厂;凝结水泵;变频器;节能优化0引言凝结水泵是火力发电企业重要辅机组成部分,占厂用电率较大,对凝结水泵实行变频控制可以减少厂用电率,尤其在满足运行要求的基础上采用“一拖二”的变频方案,(即利用一套变频装置通过切换可分别拖动任意一台凝结水泵电机变频运行)同时具备工频旁路功能,此方案性价比较高,能在很大程度上减少投资,缩短投资回收期,从而提高项目的经济性,具有巨大的节能潜力和应用前景。

1运行原理凝结水泵变频器型号RMVC5100-6/135-AT。

一次主回路如图1所示:图1 一次主回路系统图动作原理:DCS发出指令启动凝结水泵A变频运行的信号时,合上K1,凝结水泵A处于变频运行状态;凝结水泵B处于备用状态。

当凝结水泵A运行故障跳闸时,K1跳闸,发信号给DCS, DCS联锁工频起动凝结水泵B ;DCS发出启动凝结水泵B变频运行的信号时,卖方合K2,凝结水泵B处于变频运行状态;凝结水泵A处于备用状态。

当凝结水泵B运行故障跳闸时,K2跳闸,发信号给DCS, DCS工频联锁起动凝结水泵A;当一拖二的变频器故障,变频器发故障信号给DCS,并自动转为工频运行,并将工频运行状态送至DCS。

即如果是凝结水泵A变频运行,则断开K1,合闸QF1;即如果是凝结水泵B变频运行,则断开K2,合闸QF2;工频至变频和变频至工频之间的自动无扰切换、在变频器故障时自动无扰由变频状态切至工频状态、通过DCS自动无扰的实现工作泵与备用泵之间的不间断切换。

所有泵的工频、变频、变频器故障信号均能送至DCS。

控制系统功能变频装置控制系统采用数字微处理器控制器,具有就地监控方式和远方监控方式。

凝结水泵变频“一拖二”控制系统改造设计与应用

凝结水泵变频“一拖二”控制系统改造设计与应用[摘要] 介绍了600MW超临界机组凝结水泵调节系统变频“一拖二”改造工程中除氧器水位调节系统及两台凝结水泵的控制与保护逻辑的设计方案。

实践证明,改造方案可行,不仅节约了成本,而且凝结水系统安全可靠,经济效果明显。

[关键词] 节能;“一拖二”变频控制;凝结水泵调节系统;超驰关Abstract: This paper introduces the 600MW supercritical generating units condensate pump to adjust the system frequency “drag” the deaerator water level adjustment system and two condensate pump control and protection logic design in the renovation project. Practice has proved that the transformation is feasible, not only cost savings, and the condensate system safe and reliable, the economic effect is obvious.Key Words: energy saving; “drag” variable frequency control; condensate pump-conditioning systems; override off中图分类号: TM921.51文献标识码:A文章编号:T2012-02(02)80041 概述国电电力大连庄河发电有限责任公司2×600MW 机组汽轮机为超临界机组,每台机组配备两台100%容量的定速凝结水泵,正常运行时,一台运行一台备用,除氧器水位的调节是通过调节除氧器水位调节阀的开度来实现。

电厂凝结水泵采用“一拖二”控制方式进行变频改造的应用实例

电厂凝结水泵采用“一拖二”控制方式进行变频改造的应用实例电厂凝结水泵采用“一拖二”控制方式进行变频改造的应用实例一、引言凝结水泵是发电厂的重要辅助设备,它负责把汽轮机排汽产生的凝结水进行升压以便回收和再利用。

由于机组负荷经常需要变化,致使汽轮机产生的凝结水量也时常变化,造成汽轮机凝汽器中凝结水位不稳定。

凝结水位的高或低都不利于汽轮机系统的安全运行,因此在实际运行中保持凝结水位的稳定对汽轮机的安全运行至关重要。

汽轮机凝结水位的调节方式通常是通过人工远方调节凝结水再循环门的开度来控制凝结泵的出口流量,从而保持凝结水位在规定的范围内。

当汽轮机工况发生变化时,为保持凝结水位的稳定,运行人员需要频繁手动调节再循环门的开度,这种操作相当于“粗调”,既增加了运行人员的工作量,同时调节速度较慢,不利于保持凝结水位的稳定。

理论分析表明:水泵是一种平方转矩负载,泵的流量变化与转速变化成正比,压力变化与转速变化成正比。

当降低水泵转速时,不仅可以改变流量与压力,同时使轴功率明显下降即电机转速变化能适应负荷量的变化,具有明显的节能效果。

因此对凝结水泵进行变频调速非常有必要。

二、变频改造实例兖矿集团南屯电厂装机容量2×50MW,每台机组配置有两台凝结水泵,正常情况下为一台工作、一台备用。

凝结水泵型号:6LDTNA-11 ,配套电机型号:YLB280-4,110kW。

凝结水泵在运行中主要存在的问题有:(1)在不同负荷情况下,凝结水泵均在额定功率下运行,电能浪费较大。

(2)实际运行中,凝结水再循环门的开度一般控制在90%左右,理论计算耗能约为30%~50%,这样既不经济,也不易控制。

(3)凝结水泵采用工频直接起动,瞬间电流大,对厂用电网及凝结水泵电机本身均有不利影响。

为此,我厂决定对凝结水泵进行变频控制改造。

1、“一拖二”的变频控制接线方式根据凝结水泵一用一备的运行方式,经过技术和经济方案比较,我们认为采用“一拖二”的变频控制方式比“一拖一”的变频控制方式要有很多优点。

循环水泵一拖二变频改造控制技术

循环水泵一拖二变频改造控制技术摘要:循环水泵的“一拖二”变频改造遵循了“最小改动,最大可靠性,最优经济性”原则,两台电机可以其中任何一台变频运行,另外一台工频运行或工频备用,变频、工频灵活切换。

关键词:循环水泵;一拖二;变频改造1项目概况华润电力(盘锦)有限公司2X350MW超临界湿冷燃煤供热机组,每台机组配置两台6kV循环水泵,一运一备,工频运行。

循环水泵是火电厂耗电量最大的辅机之一,约占发电量的1%-1.5%。

在保证设备可靠运行的前提下,用最少的投资,达到最佳的节能经济性,是盘锦公司循环水泵“一拖二”变频改造最终的目标与期望。

循环水泵电气一次回路如下:2 “一拖二”变频改造方案2.1 “一拖二”变频改造电气一次回路循环水泵“一拖二”变频改造电气一次回路如下:图中K1, K2, K3, K4为隔离刀闸,以上刀闸在带高压情况下不能操作,其中K1与K3相互闭锁,K2与K4相互闭锁,K1与K4相互闭锁,K2与K3相互闭锁。

2.2 循环水泵工作模式及联锁三种工作模式:(1)1A循泵处于变频状态,2A循泵处于工频状态,即K1、K2处于变频位置,K3、K4处于工频位置。

联锁方式:1A循泵跳闸,联锁启动1B循泵(备用投入),1B循泵若启动失败,联锁启动2A或2B循泵(双机互联备用投入)。

(2)2A循泵处于变频状态,1A循泵处于工频状态,即K3、K4处于变频位置,K1、K2处于工频位置。

联锁方式:2A循泵跳闸,联锁启动2B循泵(备用投入),2B循泵若启动失败,联锁启动1A或1B循泵(双机互联备用投入)。

(3)1A循泵处于工频状态,2A循泵处于工频状态,即K1、K2处于变频位置,K3、K4处于工频位置;联锁方式:1A/1B循泵跳闸,联锁启动1B/1A循泵(备用投入),1B/1A循泵若启动失败,联锁启动2A或2B循泵(双机互联备用投入)。

联锁方式:2A/2B循泵跳闸,联锁启动2B/2A循泵(备用投入),2B/2A循泵若启动失败,联锁启动1A或1B循泵(双机互联备用投入)。

基于变频器一拖二的汽化冷却系统节能改造

Q :

பைடு நூலகம்

Sci nce e an Tec d hno o I ovaton l gy nn i Her l ad

技 术 创 新

F 与活 塞 的 运 动 速 度 v和 运 动 位 移 之 间 存 在 联 系 , 已知 某 时 刻 活 塞 的 运 动 速 度 若 1 运 动 位移 X, 可 计算 出该 时 刻 的缓 冲 , 和 便 反力 F 。 a s Ad m 与其 它控 制程序 的 联合 控制 是首 先在a a 中建立 多体 系统 , d ms d ms 由a a 输 出描 述 系统 方 程 的 有 关 参 数 , 在 其 它 控 再 制程 序 中 读 入a a 输 出的 信 息 并 建 立 控 d ms 制方 案 。 在计 算 的过程 中,d ms a a 与其 它控 制 程序 进 行 数据 交 换 , a a 的 求 解 器 求解 由 d ms 系统的方程 , 由其 它 控 制 程 序 求 解 控 制 方 程 , 同 完 成 整 个 控 制 过 程 的 计 算 _。 文 共 4本 l 利用a a ; malb d msl ta 进行 缓冲 器的数值仿 真 。  ̄ l 在仿真过 程 中,d ms  ̄ a l 进行 实时 的数 a a }m t b a 据交 换 。 d ms 在a a 中计 算 出 每一 时 刻 活 塞的 运动 速 度 v和 运 动位 移 x, 并输 出  ̄ ma l b l t a 中 , malb 在 t 中建立控 制 系统 , a 计算 出相应 时 刻的缓冲反 力 , 将 计 算 出的 缓 冲 反 力 再 F 从m t b 出fa a 中 , al 输 a l d ms 求解下一 时刻活 J 塞 的运 动 速 度 v和 运 动 位 移 x。 此 迭 代 , 如 直至 仿真 时 间结 束 。 具体 步骤 如 下 : ( ) d ms 1在a a 中建 立 三 个状 态变 量 , 分别

冷却水泵装变频器节能技术改造事宜

P1项目: L2L3冰水冷却水泵加装变频实现恒温度差控制装置节能改善

1、L2L3线冰水机组(3台30KW)冷却水泵系统的 设计原则 是:制冷机(冷却塔冷却)的实际负荷最高时,将冷却水进 出热交换器的温度差维持在5℃左右需要的水流量,再加上 15%的设计富裕度。

P8项目: L2L3冰水冷却水泵加装变频实现恒温度差控制装置节能改善

节

每月可节电能:

能 量 计

18.72KW/台×24小时/日×30日/月 =13,473KWh/月。

算

即:月节省电费7,814元/月 。

P9项目:L2L3冰水冷却水泵加装变频实现恒温度差控制装置节能改善

回

回收期 :

收 期

=投资额/月回收额 =10,0000元/7814元/月

执行 负责人:章帮才 情况

改善 改善前:实际运行功率 前后 P1=W1/T1 数据 =2752/95.1 对比 =28.94KW

完成日期:2008年1月10日

改善后:实际运行功率

P2=W2/T2 =14116/1380.4 =10.23KW

改善后节能:(P1-P2)/P1*100% =(28.94-10.23)/28.94*100% =64.66%

现

2、一般情况下二备一用,冷却水泵系统的实际运行流量较大, 冷却水进出蒸冷凝器/冷却塔热交换器的温度差只有2~3℃,制

状 冷机(冷却塔)的实际负荷变化时,这个流量富裕度也是变化

的。

3、特别冬天,开一台冷却水泵的流量,远远大于冰水机组实 际要求最低水流量。

友情提示

请勿在室内吸烟

上课时间请勿:

上课时间欢迎:

--请将您手机改为“震动”

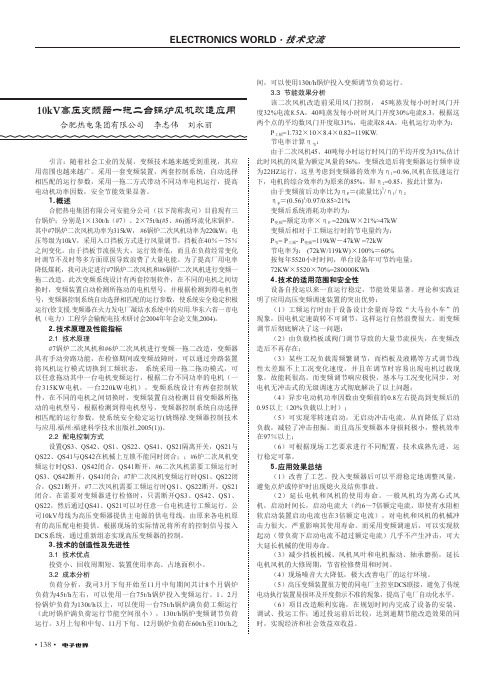

10kv高压变频器一拖二台锅炉风机改造应用

• 138•ELECTRONICS WORLD ・技术交流引言:随着社会工业的发展,变频技术越来越受到重视,其应用范围也越来越广。

采用一套变频装置,两套控制系统,自动选择相匹配的运行参数,采用一拖二方式带动不同功率电机运行,提高电动机功率因数,安全节能效果显著。

1.概述合肥热电集团有限公司安能分公司(以下简称我司)目前现有三台锅炉;分别是1×130t/h (#7)、2×75t/h(#5、#6)循环流化床锅炉。

其中#7锅炉二次风机功率为315kW , #6锅炉二次风机功率为220kW ;电压等级为10kV ,采用入口挡板方式进行风量调节,挡板在40%-75%之间变化。

由于挡板节流损失大,运行效率低,而且在负荷经常变化时调节不及时等多方面原因导致浪费了大量电能。

为了提高厂用电率降低煤耗,我司决定进行#7锅炉二次风机和#6锅炉二次风机进行变频一拖二改造。

此次变频系统设计有两套控制软件,在不同的电机之间切换时,变频装置自动检测所拖动的电机型号,并根据检测到得电机型号,变频器控制系统自动选择相匹配的运行参数,使系统安全稳定积极运行(徐支援.变频器在火力发电厂凝结水系统中的应用.华东六省一市电机(电力)工程学会输配电技术研讨会2004年年会论文集,2004)。

2.技术原理及性能指标2.1 技术原理#7锅炉二次风机和#6炉二次风机进行变频一拖二改造,变频器具有手动旁路功能,在检修期间或变频故障时,可以通过旁路装置将风机运行模式切换到工频状态, 系统采用一拖二拖动模式,可以任意拖动其中一台电机变频运行,根据二台不同功率的电机(一台315KW 电机,一台220kW 电机),变频系统设计有两套控制软件,在不同的电机之间切换时,变频装置自动检测目前变频器所拖动的电机型号,根据检测到得电机型号,变频器控制系统自动选择相匹配的运行参数,使系统安全稳定运行(姚锡禄.变频器控制技术与应用.福州:福建科学技术出版社,2005(1))。

设备变频改造冷却系统方案

设备变频改造冷却系统方案摘要:本文提出了一种设备变频改造冷却系统方案,通过使用变频器来调节冷却系统的运行频率,从而实现冷却效果的优化。

该方案具有效率高、调节范围广、稳定可靠等特点,适用于各种设备的冷却系统改造。

1.引言在现代工业生产中,设备冷却是一个非常重要的问题。

合理的冷却系统可以确保设备的正常运行,保护设备的寿命,提高生产效率。

然而,传统的冷却系统通常是以固定频率运行的,无法根据实际需求进行调节。

因此,我们提出了一种设备变频改造冷却系统方案,通过使用变频器来调节冷却系统的运行频率,从而实现冷却效果的优化。

2.方法2.1变频器的原理变频器是一种能够改变电机运行频率的电力调节设备。

它通过改变电源电压的频率和幅度,使电机具有不同的运行速度和转矩。

变频器具有输入电压稳定、输出电压可变的特点,可以方便地调节电机的运行状态。

2.2设备冷却系统的变频改造方案设备冷却系统通常由冷却塔、泵站和水泵组成。

传统的冷却系统是以固定频率运行的,无法根据实际需求进行调节,而且对电能的利用率较低。

因此,我们可以通过使用变频器来改造冷却系统,实现其频率的可调节。

具体步骤如下:(1)安装变频器。

将变频器与冷却泵站之间进行连接,并进行电气连接。

在选用变频器时,应根据冷却水泵的功率和负载特点来选择合适的型号和容量。

(2)调试变频器。

根据设备的冷却要求,设置变频器的运行频率。

通过变频器的面板或者控制软件,可以实现对运行频率、转速和输出转矩的调节。

此外,还可以设置变频器的保护功能,确保系统的安全运行。

(3)优化冷却效果。

在进行冷却系统改造后,可以通过调节变频器的频率来实现冷却效果的优化。

根据实际需求,可以提高或降低系统的运行频率,从而改变冷却水的流速和流量,进而调节设备的冷却效果。

3.结果与讨论通过设备变频改造冷却系统方案,可以实现冷却效果的优化,具有如下特点:(1)效率高。

传统的冷却系统是以固定频率运行的,无法根据实际需求进行调节,从而导致电能的浪费。

设备变频改造冷却系统方案

淮矿新庄孜综合利用自备电厂一次风机设备变频改造冷却系统方案高压变频器属于大型电子设备,对环境要求比较严格。

统计多台设备的运行情况,由于现场环境温度过高而引起的设备故障比例较大,因此我们总结了3种现场经常采用的散热方案,供用户参考。

3种方案为:1、加装风道冷却;2、加装空调冷却;3、加装风道和空调方式。

3种方案各有其适用的范围。

下面将3种方案的原理和适用范围做一个简单的描述。

1、加装风道方案1)通风量的计算变频器总的排风量为单个风机排风量乘以风机数量。

三相风机的流量为3300 m3/h。

变频器室的入风、出风量需要同该数值匹配。

2)风道的设计常规的设计是在机柜上面安装风道,将变频器产生的热量直接排放到室外,由变频器室的进风口不断补充冷风,对系统进行冷却,具体排风方案及风的流向见以下示意图:进风口的面积需要根据系统的具体情况进行确定,并且风口应设置空气过滤网,过滤网的网孔不得大于5×5mm。

3)风道散热的优缺点:优点:成本低缺点:不能使用于现场比较脏,灰尘比较大的环境。

冷却效果与现场环境温度有关。

冷却效果一般,尤其在大功率高压变频器上不建议使用风道冷却方式。

3) 设备布置示意图2、加装空调冷却方式加装空调就是把高压变频调速系统放置于一个比较封闭且相对狭小的房间内(主要是可以减小空调的容量),但要满足系统维护的需要,然后在房间内安装空调,通过空调内部的循环将高压变频调速系统产生的热量排到室外。

空调总体的制冷量为变频器的发热量加上空间制冷所需的制冷量。

变频器发热需要根据运行工况选择,考虑一定的裕量,最大发热量为变频器额定功率的3%,如果长期运行频率低于40Hz ,则发热量可按照变频器额定功率的2%进行估算。

空间制冷所需的制冷量,一般每平方米可以按照150瓦特计算。

加装空调的优点是由于没有室内外空气的直接流通,容易保持室内环境的清洁,但是空调的可靠性会影响到系统的稳定性,初次投资和运行成本会相应增加。

转炉汽化冷却系统的改进及参数优化

转炉汽化冷却系统的改进及参数优化

1 转炉汽化冷却系统的重要性

转炉汽化冷却系统是转炉冶炼过程中不可或缺的一部分。

传统的

汽化冷却系统通常采用水喷淋或者流水冷却的方式来减缓炉料的温度,但这种方式存在着水资源消耗大,耗电量高,产生废水等问题。

因此,对于转炉汽化冷却系统的改进和参数优化,既可以实现节约能源和减

少环境污染,也可以提高生产效率和冶炼质量。

2 转炉汽化冷却系统的改进

对于传统的汽化冷却系统,可以采取气流汽化冷却的方式进行改进。

这种方式利用压缩空气的强劲冲击力使得炉料快速冷却,从而降

低冶炼过程中的能耗和排放,同时也可以提高冶炼速度和品质。

3 参数优化

针对气流汽化冷却系统,需要优化的参数主要包括气体流速、出

口角度、喷嘴直径等。

其中,气体流速应根据炉内温度、炉料形状等

多种因素进行调整,以获得最佳的冷却效果和能耗消耗比。

出口角度

的调整则可以使得气流对炉料产生更加均匀的冷却效应,从而减轻炉

料的应力,并防止炉料出现裂纹和破碎等问题。

同时,喷嘴直径要在

能够满足气流要求的同时,保证炉料受到充分的冷却。

4 结束语

综上所述,通过对转炉汽化冷却系统的改进和参数优化,可以实现节约能源、减少环境污染、提高生产效率和冶炼质量等多种目标。

因此,需要借助新技术和新材料的应用,推动转炉汽化冷却系统的升级和改进,为钢铁冶炼产业的可持续发展做出贡献。

加热炉汽化冷却系统饱和蒸汽过热节能的改造实践

加热炉汽化冷却系统饱和蒸汽过热节

能的改造实践

加热炉汽化冷却系统是利用水在相变过程中吸收的大量潜热来冷却加热炉炉壁的。

在汽化冷却系统运行过程中,饱和蒸汽的热量未被充分利用就被排放到大气中,造成了能源的浪费。

为了提高能源利用率,可以对加热炉汽化冷却系统进行饱和蒸汽过热节能改造。

改造的具体措施如下:

1. 在汽化冷却系统中增设过热器,利用烟气的余热将饱和蒸汽加热到过热状态。

2. 优化过热器的设计,提高换热效率,减少热能损失。

3. 对系统进行自动控制改造,根据蒸汽的压力和温度自动调节过热器的进口蒸汽流量,保证过热蒸汽的参数稳定。

4. 对原有设备进行节能改造,如更换高效的水泵、风机等,降低系统的能耗。

通过以上改造措施,可以有效地提高加热炉汽化冷却系统的能源利用率,减少蒸汽的排放损失,达到节能的目的。

同时,过热蒸汽还可以用于发电、供热等领域,进一步提高了能源的综合利用率。

需要注意的是,在进行改造时需要充分考虑系统的安全性和可靠性,确保改造后的系统能够稳定运行。

同时,还需要对改造后的系统进行定期维护和检修,保证系统的长期稳定运行。

某动力发电厂凝结水泵“一拖二”变频调速改造节能效果分析

某动力发电厂凝结水泵“一拖二”变频调速改造节能效果分析作者:翟瑞辉来源:《科学导报·科学工程与电力》2019年第25期【摘要】本文简要介绍了某动力发电厂凝结水泵“一拖二”变频器调速改造及节能效果分析。

【关键词】变频器;改造;节能;效果某动力发电厂4台30万机组的凝结水泵需进行变频调速改造,购置了4台变频器,每台机组各改造一台,考虑到每台机组有两台凝结水泵定期切换运行,如果变频器只能满足一台泵变频调速需要,即未发挥设备的潜力,节能效果也不好。

现采用一台变频器可以轮流带两台凝结水泵运行,即一拖二的思路,继而在考虑了不停机切换、事故自投等多种运行方式后,形成下述实施方案,下面以1台机组为例简要分析说明。

1系统构成说明系统构成如图1所示,新增部分由一台1250kVA(1000KW)的罗宾康高压变频器和三台断路器组成。

图1中新增加的开关作用如下:“6KV凝泵变频器总开关”采用B段备用的VB开关,要求保护配置齐全;“A凝泵变频开关”和“B凝泵变频开关”为新增加F-C开关,不要求有保护配置,但要求有控制回路;“A凝泵工频开关”、“ B凝泵工频开关”分别为凝结水泵电机原来的VB开关。

一次设备按上图连接完毕后,可以看出系统保留了凝结水泵原来的开关(A凝泵工频开关和B凝泵变频开关),新增了“6KV凝泵变频器总开关”、“A凝泵变频开关”和“B凝泵变频开关”三台开关,由于变频器不允许倒充电和严格的同期要求,增加这三台开关是必须的,为防止工频与变频回路造成非同期并列事故,采用以下逻辑实现了电气与DCS的双重闭锁,从而确保系统的安全可靠运行.其主要运行方式有:1.1 正常运行方式正常运行时,比如A泵运行在变频调速状态下,电源通过“6KV凝泵变频总开关”至变频器,然后通过“A凝泵变频开关”输出至A泵电机。

此时B泵“B凝泵工频开关”处于备用状态。

当需要定期切换至B泵运行时,需进行下列顺序的操作,逻辑如图2。

a)合“B凝泵工频开关”,工频开启B泵。

高压变频器一拖二在锅炉风机上的应用

高压变频器一拖二在锅炉风机上的应用虞鹤(青岛后海热电有限公司,山东青岛)摘要:介绍了高压变频器“一拖二”方案对两台锅炉的送风机进行节能改造,在改造过程中就地控制系统、DCS控制系统和保护连锁遇到的问题及解决方案,操作规范的编制和改造成果。

关键词:高压变频器;一拖二;锅炉风机一、引言高压变频器因节能效果显著,在电力系统中应用越来越广,因价格昂贵,在工况允许的情况下,采用“一拖二”方案,能够有效降低项目投资,缩短回收成本。

而相对成熟的一对一高压变频器,“一拖二”在实际应用中容易碰到种种问题。

本文就结合具体的高压变频器一拖二应用到锅炉风机上进行分析和探讨。

二、基本情况和改造方案1、基本情况青岛后海热电有限公司1、2号锅炉为130t/h的水煤浆锅炉,两台送风机和电动机型号相同,具体参数如下:(1)电动机铭牌参数:型号Y3551-4,额定功率315KW,额定电压6KV,额定电流36.67A,转速1481.7r/min。

(2)送风机铭牌参数:型号JLG130-73B-No14D,额定功率315KW,额定风量157862m3/h,转速1450r/min。

因两台送风机工况完全相同,且同时运行的时间不长,故采用“一拖二”方案,可以最大限度的降低投资成本,充分利用高压变频器的节能降耗、稳定运行的优点。

2、改造方案系统改造后的一次回路如图1所示,其中6106、6205为原系统高压真空断路器,点滑线内为新增高压变频器部分,KM为高压断路器,K为隔离刀闸。

KM3与KM1、KM2互为连锁,防止工频电源反输电;1KM1、1KM2与2KM1、2KM2互为连锁,防止两路变频同时合闸。

可实现单台变频或工频运行,一变一工同时运行,两台工频同时运行多种运行方案。

设频率跟踪系统,变频故障跳闸自动切换工频保护,确保变频器故障后维持锅炉运行,也可以实现手动变频切换工频操作。

柜门加装电子锁,禁止带电操作隔离刀闸和检修。

可选择就地或DCS控制启停和频率调节。

高压变频器冷却水改造方案

冷却器循环水入口位置;在变频器室北侧从总管引 另一路DN80的管道,送至氨压缩机变频器冷却器循 环水入口位置,两路管道沿室外空冷风道下地面敷 设,在每台变频器水冷器位置设支线(DN50),在

原变频器功率柜水冷器循环水进水阀后管道盲板法

兰处开口,支管接至此处碰头,并在每条DN50管上 加装进水阀门。管道施工结束,在接入冷却器之前, 必须进行管道冲洗,然后接入冷却器,避免杂物进入 冷却器引起堵塞,此工作内容由检修负责。

0.36

37.4

33.5

3

35

38

15010

15261

0.36

37.1

32.7

3

35

38

10058

10290

0.36

37.5

34

3

35

38

10038

10091

注:三台高压变频器全部投用新鲜水后,新鲜水压力有所下降,因此新鲜水投 运后需加强巡检,时刻关注新鲜水的压力及水量,及时调整新鲜水压力和流量, 紧急情况切换到循环水冷却。

新鲜水接入系统简图,见下图 :

四、材料 : 由工程部根据改造方案具体确定所需钢管、 阀门、法兰等施工材料的型号和数量。

五、风险防范:变频器功率柜水冷器增加新鲜水管 线需要停冷却循环水,停止循环水有可能会造成变 频器报警,甚至变频器停车。此风险由电气负责控 制,采取以下方法:(1)改造好一台换热器再改造 另一台,严禁同时改造两台以上;(2)法兰、弯头、 管道等连接提前做好预制,尽量减小停水时间在30分 钟内;(3)避开高温时间段施工,在清晨等温度相 对较低的时间段施工;(4)拆开改造的功率柜室内

三、改造的必要性

用变频器控制空调冷却节能的一次尝试解析

用变频器对中央空调冷却塔风机的节能改造【摘要】:本文叙述了中央空调系统运行在低负荷时,水泵、风机能耗量较大,运行效率低等问题,从中央空调系统的能耗组成分析冷却塔风机节能的可行性。

并重点阐述用变频调速对中央空调系统冷却塔风机进行节能降耗的改造。

【关键词】:变频器、中央空调、冷却塔风机、PID控制、节能改造。

【前言】:改革开放以来,我国国民经济迅速发展,但是能源紧张已成为一个棘手的问题,而且在相当一个时期内能源的紧张状态不会改观。

近几年的夏天,我国许多城市都出现了用电紧张,供电部门被迫实施强制性错峰用电的现象,中山也是众多被迫实施强制性错峰用电的城市之一,强制性错峰用电严重影响了居民的正常生活和企业的生产经营。

空调设备,尤其是中央空调设备耗电巨大,由于中央空调设计是按最高气温条件和最大用冷面积设计的,且留有20%左右的余量,因此中央空调绝大部分时间运行在满负荷的70%以下,空调冷却塔风机的配置也是和主机相匹配的,因此空调的冷却塔风机也存在很大的节能空间。

针对中山大信商厦空调系统设计的局限性及使用中的“大马拉小车”现象。

我公司作为专业的设备工程公司,我们向大信物业管理公司提出用变频器对中央空调冷却塔风机进行节能改造(我公司和大信物业是合作公司),得到了公司领导的支持,作为永安消防工程公司项目主管,我有幸在2005年组织实施了此次节能改造。

改造后节能效果明显,具有良好的实用性。

【正文】:一、设备的原有状况:中山大信商厦是一家大型购物广场,在2002年安装了美国约克公司生产的单机容量为1300冷吨离心式冷水机组四台,型号为:YKHFGBJ25DBD。

供冷面积约70000m2。

配备55KW冷冻一次泵6台,型号为:ISG300-235,流量为:720m3/H,扬程为:18M,额定电流为:104A。

75KW冷冻二次泵10台,型号为:200RK400-50A,流量为:386m3/H,扬程为:46m,额定电流为:139A。

电厂锅炉一、二次风机电机变频改造节能分析

电厂锅炉一、二次风机电机变频改造节能分析【摘要】云南某火电厂(2×300MW)按带基本负荷运行方式设计,锅炉一、二次风机采用离心式风机,适应负荷调节能力较差。

当机组负荷变化时,离心风机采用挡板阀门调节方式,属于节流调节,是一种投资少、调节反应快的调节方式,但锅炉负荷较低时,风机运行效率低、节流能耗损失大、运行经济性差。

对该电厂锅炉一、二次风机电机进行变频节能改造,降低消耗在挡板阀门节流过程中的电能,大幅提高电厂经济效益。

【关键词】锅炉;风机电机;变频改造;节能分析1.风机电机变频改造的必要性该电厂一、二次风机设计选型余量偏大,因此在汽轮发电机组300MW负荷运行时,一次、二次风机挡板开度在70%多,节流损失较大。

机组运行在低负荷运时采用挡板阀门调节风量跟负荷相匹配时,大量的能量损耗在挡板阀门的节流上,能耗损失大。

风机电动机在直接起动时启动电流大,一般达到电机额定电流的6-8倍,对电网冲击较大,也会引起电机发热,强大的冲击转矩对电机和风机的机械寿命存在很多不利的影响。

而进行了风机电机变频改造后可以消除上述的不利影响,节约能耗。

由流体动力学公式,风量与转速一次方成正比,风压与转速二次方成正比,风机的功率与风量和风压乘积即转速的三次方成正比。

所以,当风量由100%降至70%时,转速降至70%,电机的功耗降到34.3%,也就是节约电能65.7%,扣除阀门调节时的功耗和转速下降引起电机效率下降的因素,随着流量变化,采用变频调速,节能效果也是很显著的;同时,扬程(压头)的下降,使其运行时噪音大大降低。

变频调速能节约原来消耗在挡板阀门节流过程中的大量能量,大幅提高了经济效益。

由于风机大都为平方降转矩负载,在阀门开度不变的条件下,轴功率与转速大致成立方关系,所以当风机转速下降时,消耗的功率大大下降。

这样就可以解决风机选型过大,及设备运行在低负荷下不经济的问题。

其次采用变频调速后,可实现软启动,对电网的冲击和机械负载的冲击都减小了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

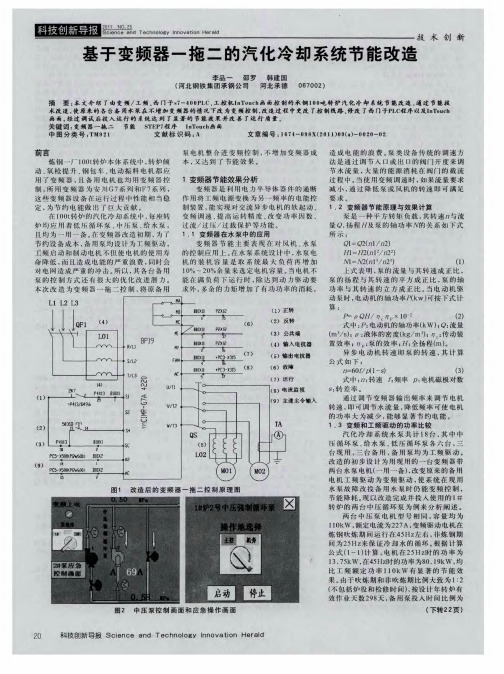

基于变频器一拖二的汽化冷却系统节能改造摘要:本文介绍了由变频/工频、西门子s7-400PLC、工控机InTouch画面控制的承钢100吨转炉汽化冷却系统节能改造。

通过节能技术改造,使原来的各台备用水泵在不增加变频器的情况下改为变频控制,改造过程中更改了控制线路、修改了西门子PLC程序以及InTouch画面,经过调试后投入运行的系统达到了显著的节能效果并改善了运行质量。

关键词:变频器一拖二节能STEP7程序InTouch画面

前言

炼钢一厂100t转炉本体系统中,转炉倾动、氧枪提升、钢包车、电动振料电机都应用了变频器,且备用电机也均用变频器控制,所用变频器为安川G7系列和F7系列,这些变频器设备在运行过程中性能相当稳定,为节约电能做出了巨大贡献。

在100t转炉的汽化冷却系统中,每座转炉均应用着低压循环泵、中压泵、给水泵,且均为一用一备。

在变频器改造初期,为了节约设备成本,备用泵均设计为工频驱动,工频启动和制动电机不但使电机的使用寿命降低,而且造成电能的严重浪费,同时会对电网造成严重的冲击。

所以,其各台备用泵的控制方式还有很大的优化改进潜力。

本次改造为变频器一拖二控制,将原备用泵电机整合进变频控制,不增加变频器成本,又达到了节能效果。

1 变频器节能效果分析

变频器是利用电力半导体器件的通断作用将工频电源变换为另一频率的电能控制装置,能实现对交流异步电机的软起动、变频调速、提高运转精度、改变功率因数、过流/过压/过载保护等功能。

1.1 变频器在水泵中的应用

变频器节能主要表现在对风机、水泵的控制应用上。

在水泵系统设计中,水泵电机的装机容量是取系统最大负荷再增加10%~20%余量来选定电机容量。

当电机不能在满负荷下运行时,除达到动力驱动要求外,多余的力矩增加了有功功率的消耗,造成电能的浪费。

泵类设备传统的调速方法是通过调节入口或出口的阀门开度来调节水流量,大量的能源消耗在阀门的截流过程中。

当使用变频调速时,如果流量要求减小,通过降低泵或风机的转速即可满足要求。

1.2 变频器节能原理与效果计算

泵是一种平方转矩负载,其转速n与流量Q,扬程H及泵的轴功率N的关系如下式所示:

Q1=Q2(n1/n2)

H1=H2(n12/n22)

N1=N2(n13/n23)(1)

上式表明,泵的流量与其转速成正比,泵的扬程与其转速的平方成正比,泵的轴功率与其转速的立方成正比。

当电动机驱动泵时,电动机的轴功率P(kw)可按下式计算:

P=ρQH/ηcηF×10-2 (2)

式中:P:电动机的轴功率(kW);Q:流量(m3/s);ρ:液体的密度(kg/m3);ηc:传动装置效率;ηF:泵的效率;H:全扬程(m)。

异步电动机转速即泵的转速,其计算公式如下:

n=60f/p(1-s) (3)

式中:n:转速f:频率p:电机磁极对数s:转差率。

通过调节变频器输出频率来调节电机转速,即可调节水流量,降低频率可使电机的功率大为减少,能够显著节约电能。

1.3 变频和工频驱动的功率比较

汽化冷却系统水泵共计18台,其中中压循环泵、给水泵、低压循环泵各六台,三台现用,三台备用,备用泵均为工频驱动。

改造的初步设计为用现用的一台变频器带两台水泵电机(一用一备),改变原来的备用电机工频驱动为变频驱动,使系统在现用水泵故障改投备用水泵时仍能变频控制,节能降耗。

现以改造完成并投入使用的1#转炉的两台中压循环泵为例来分析阐述。

两台中压泵电机型号相同,容量均为110kw,额定电流为227A,变频驱动电机在炼钢吹炼期间运行在45Hz左右,非炼钢期间为25Hz来保证冷却水的循环。

根据计算公式(1-1)计算,电机在25Hz时的功率为13.75kw,在45Hz时的功率为80.19kw,均比工频额定功率110kw有显著的节能效果。

由于吹炼期和非吹炼期比例大致为1∶2(不包括炉役和检修时间),按设计年转炉有效作业天数298天,备用泵投入时间比例为30%计算,备用泵工频运行耗电23.60万kWh,改变频后耗电仅为7.71万kWh,仅此一台电机的改造年节约电能达15.89万kWh。

由于两台电机和水泵型号相同,改用变频后的水流量和扬程均能达到工艺要求,而且此改造不用增加变频器,故此改造为较完善的高效节能方案。

2 系统改造

此次改造实施难度不高,无需购置变频器,原有的电气器件都得到了充分利用,改造费用低,改造过程没有复杂的外部控制电路设计,变频器控制参数无需更改,只需将PLC程序和InTouch控制画面进行修改。

2.1 变频器控制及输出原理图

变频器原输出隔离断路器拆除,换接一个双投刀闸隔离开关,开关

接两台水泵电机,两台互为备用。

2#泵原来的工频控制线路保留,作为应急控制电路。

变频器控制线路的接线不用更改,相应的控制更改PLC程序即可实现。

其中1#电机接有输出电抗器,鉴于电抗器安装位置的限制和控制要求,2#水泵电机不接入其电抗器下口,原1#水泵电机的热继电器拆除,保留单相电流互感器,使其继续作为2#泵InTouch画面的电流显示数据,以便应急工频使用时也能显示电流。

控制原理图如图1所示。

2.2 PLC程序和InTouch画面的修改

改变频控制后,相应的PLC程序和控制画面也做了合适的修改。

程序的修改主要是将1#泵(原变频控制泵)的运行输出信号作为变频控制信号,2#泵原工频程序保留不变,作为2#泵应急控制程序。

修改后的InTouch画面中压泵控制画面和2#泵应急控制弹出画面如图2所示。

在控制画面中点击水泵图标即出现相应的变频操作画面,需要倒泵操作时须电气人员在配电控制柜倒双投刀闸配合操作。

3 改造投入运行后的效果

此次变频器节能改造,以极低的改造费用实现了备用中压循环泵

的变频控制,实现了低频、低电流的软启动,使设备的机械冲击力显著降低,也避免了电机启动时对电网的冲击影响,实现了备用电机的平滑调速功能,提高了设备的工艺性能。

1#炉中压泵于2011年1月在转炉检修期间完成并投入运行,在运行的3个多月的时间里,只进行日常的设备检查,未发生过设备故障,有效降低了水泵电机故障停机率和维修费用。

备用水泵电机处于节能状态运行,F7变频器可监测其输出功率(U1-08),通过运行时在线监测,25Hz时输出功率14.21kw,45Hz时功率76.86kw,跟之前的预算相差不大,通过计算,改变频后一台备用中压泵年耗电量实为7.53万kWh,较改造前的工频驱动年节约电能16.07万kWh,超过了预期,节能显著效果。

4 结语

将汽化冷却系统水泵全部进行变频器一拖二改造完成后,给公司带来巨大的经济效益,同时,炼钢厂100t转炉系统45kw以上的电机将进入全变频时代!

基于国内大部分传统钢铁企业的现状,炼钢汽化冷却系统水泵备用泵为工频驱动,使得此改造方案在其他钢铁企业在变频器的使用上具有很好的借鉴价值和推广价值。

参考文献

[1]姚厚伟.变频器在供水系统中的节能与应用.节能技术,1999.

[2]李关飞.变频器在恒压供水控制系统中的应用.变频器世界,2007.

[3]孔亮.基于PLC的变频器一拖四供水控制系统应用.可编程控制器与工厂自动化,2007,10.。