海上风电整体安装系统共29页

海上风电送出系统及工程技术

海上风电送出系统及工程技术本章概括性地介绍海上风电场的发电系统构成和主要设备,重点介绍了其送电系统构成、主要设备和功能特性,以及海上风电送出工程的系统并网技术、海上变电站、换流站技术和海底电缆线路技术。

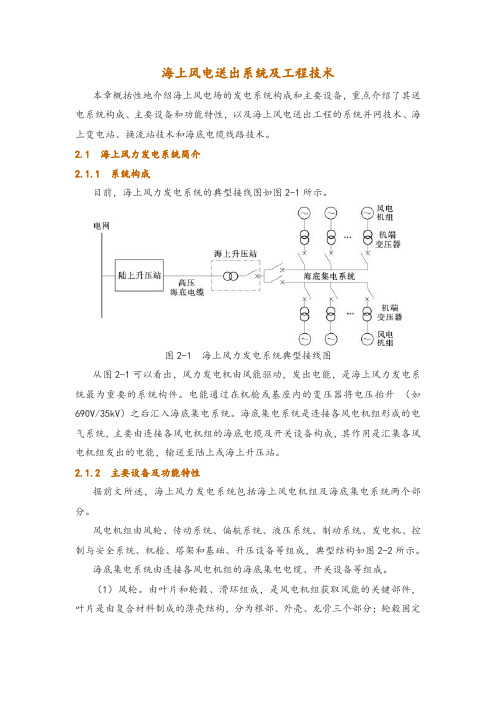

2.1 海上风力发电系统简介2.1.1 系统构成目前,海上风力发电系统的典型接线图如图2-1所示。

图2-1 海上风力发电系统典型接线图从图2-1可以看出,风力发电机由风能驱动,发出电能,是海上风力发电系统最为重要的系统构件。

电能通过在机舱或基座内的变压器将电压抬升(如690V/35kV)之后汇入海底集电系统。

海底集电系统是连接各风电机组形成的电气系统,主要由连接各风电机组的海底电缆及开关设备构成,其作用是汇集各风电机组发出的电能,输送至陆上或海上升压站。

2.1.2 主要设备及功能特性据前文所述,海上风力发电系统包括海上风电机组及海底集电系统两个部分。

风电机组由风轮、传动系统、偏航系统、液压系统、制动系统、发电机、控制与安全系统、机舱、塔架和基础、升压设备等组成,典型结构如图2-2所示。

海底集电系统由连接各风电机组的海底集电电缆、开关设备等组成。

(1)风轮。

由叶片和轮毂、滑环组成,是风电机组获取风能的关键部件,叶片是由复合材料制成的薄壳结构,分为根部、外壳、龙骨三个部分;轮毂固定在主轴上,内装有变桨系统,与机舱经滑环连接;滑环为旋转部件(叶片和轮毂)与固定部件(机舱)提供电气连接。

(2)传动系统。

由主轴、齿轮箱和联轴节组成(直驱式除外),主轴连接轮毂与齿轮箱,承受很大力矩和载荷;齿轮箱连接主轴与发电机,叶轮转速一般为15~25r/min,发电机(非直驱式)额定转速一般为1500~1800r/min,齿轮箱增速比通常为1∶100左右。

(3)偏航系统。

由风向标传感器、偏航电动机、偏航轴承和齿轮等组成。

偏航轴承连接机舱底架与塔筒齿轮环内齿,并与偏航电机啮合实现机舱偏航对风;偏航电动机驱动机舱转动对风,偏航速度一般为1°/s,通常有3~5台,通过减速箱或变频器降速。

海上风电机组安装施工方案

海上风电机组安装施工方案1. 引言随着能源需求的增加和环境保护的意识的提高,风力发电作为一种清洁能源的形式得到了广泛的关注和应用。

海上风电机组作为一种利用海洋风能发电的设备,具有风能资源丰富、占地面积小等优势。

本文将重点介绍海上风电机组安装施工方案。

2. 施工前准备在进行海上风电机组安装施工前,需要进行详细的准备工作,包括以下几个方面:2.1 设计和规划根据实际情况和风力资源状况,设计和规划合理的风电场布局,确定每个风电机组的位置和数量,合理配置海上风电机组的类型和规格。

2.2 设备采购和运输根据设计和规划确定的风电机组类型和规格,进行设备采购,并安排设备的运输和海上运输工具。

2.3 基础建设海上风电机组需要建立稳固的基础设施,包括海底基础、锚固系统等。

施工前需要对基础设施进行施工准备,如清理海底、安装基础设施等。

3. 施工过程3.1 基础建设在海底基础建设阶段,施工人员需要根据设计规范进行海底基础的安装。

首先需要使用定位设备确定安装位置,然后使用钻孔机进行海底基础的打桩工作,确保基础的稳固性。

3.2 上层设备安装安装海上风电机组的上层设备包括浮箱、塔筒、机舱和叶轮等。

安装过程中需要保证设备的稳定和安全性。

首先,需要使用吊装设备将浮箱和塔筒安装在海底基础上,并进行连接。

然后,将机舱和叶轮安装在塔筒上。

3.3 输电系统安装安装风电机组的输电系统是确保发电能够传输到陆地上的关键步骤。

施工人员需要搭建输电系统的架线,接通风电机组的发电系统和输电系统,并进行接地工作。

4. 施工后工作4.1 试运行和调试在完成海上风电机组的安装后,施工人员需要进行试运行和调试工作,确保设备的正常运行和发电效果。

这包括检查设备的各个部分是否安装正确,并进行启动和停止测试。

4.2 竣工验收在试运行和调试工作完成后,需要进行竣工验收。

竣工验收包括对海上风电机组进行检测和测试,确保满足相应标准和规范。

4.3 运维和维护海上风电机组安装施工完成后,需要进行定期的运维和维护工作。

海上风电机组基础结构课件

能源安全

海上风力发电可以减少对 化石燃料的依赖,提高能 源安全性。

经济发展

海上风力发电项目可以促 进当地经济发展,提高就 业率,同时为政府带来税 收收入。

海上风电机组的基础结构类型

单桩基础

单桩基础由一个大型桩柱 和上部结构组成,通过桩 柱将机组重量传递到海底 地基。

导管架基础

导管架基础由一个或多个 导管架组成,上面安装有 叶片和机舱等设备。

疲劳分析

考虑到海上风电机组运行过程中承受的疲劳载荷 ,对关键部位进行疲劳分析和优化。

结构设计的优化

材料选择

选择高强度、轻质、耐腐蚀的材料,提高基础结构的性能和耐久 性。

构造优化

通过优化基础结构的构造方式,提高整体性能和稳定性。

细节处理

对关键部位进行细节处理,如加强筋、倒角等,提高结构的安全性 和可靠性。

安装质量控制

验收质量控制

在安装过程中,进行质量检验和监督,确 保安装精度和质量。

在验收时,进行质量检验和评估,确保基 础结构的质量和安全性。

安装过程中的问题及解决方案

定位精度问题

在安装过程中,可能存在定位精度不足的问题,导致安装 困难。解决方案是使用高精度的GPS等定位设备,提高定 位精度。

支撑架稳定性问题

浮体基础

浮体基础由浮体和锚链组 成,通过锚链将机组固定 在指定位置。

海上风电机组的基础结构材料

高强度钢材

用于制造桩柱、导管架和锚链 等结构件。

铝合金

用于制造叶片和其他轻量化部件。

复合材料

用于制造机舱罩、导流罩等部件, 具有轻量化和抗腐蚀等优点。

02

海上风电机组基础结构设 计

结构设计原则

安全性

海上风电机组基础结构应能够承 受极端自然环境和地震等自然灾 害的影响,确保结构安全性和稳

海上风电项目叶轮整体吊装施工技术探讨

0引言海上风电是我国“一带一路”倡议及新能源规划的重点产业,是推动沿海经济发达地区能源转型的重要手段。

大力发展海上风电不仅可以满足东部用电需求,也是加快我国实现绿色发电目标的重要途径。

到2023年,全球海上风力发电装机总容量将达到1800万kW 左右,而中国是全球主要风力发电国家,风力发电机装机容量约占全球的4/5。

在海上风电工程中,风机叶轮的整体吊装是施工难点。

风机叶轮系统由叶片和轮毂组成,通常一款机型适配多种长度的叶片,叶轮系统重心位置随着叶片的不同而改变,由于叶轮系统尺寸大,需要2台起重机配合吊装[1],因此叶轮系统吊装是整个吊装过程中相对困难的环节。

研究不同的叶轮系统吊装方式,有利于降低吊装成本,规避吊装安全风险[2]。

本文结合案例项目和吊装设备的基本情况,探究海上风力发电机组叶轮整体吊装施工技术,以期为海上风力发电机组安装提供参考。

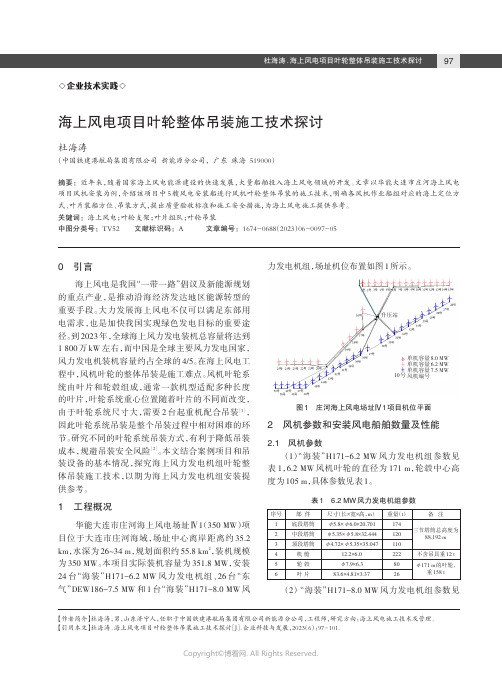

1工程概况华能大连市庄河海上风电场址Ⅳ1(350MW )项目位于大连市庄河海域,场址中心离岸距离约35.2km ,水深为26~34m ,规划面积约55.8km 2,装机规模为350MW 。

本项目实际装机容量为351.8MW ,安装24台“海装”H171-6.2MW 风力发电机组、26台“东气”DEW186-7.5MW 和1台“海装”H171-8.0MW 风力发电机组,场址机位布置如图1所示。

单机容量8.0MW单机容量6.2MW 单机容量7.5MW 风机编号10号升压站图1庄河海上风电场址Ⅳ1项目机位平面2风机参数和安装风电船舶数量及性能2.1风机参数(1)“海装”H171-6.2MW 风力发电机组参数见表1,6.2MW 风机叶轮的直径为171m ,轮毂中心高度为105m ,具体参数见表1。

表16.2MW 风力发电机组参数序号123456部件底段塔筒中段塔筒顶段塔筒机舱轮毂叶片尺寸(长×宽×高,m )φ5.8×φ6.0×20.701φ5.35×φ5.8×32.444φ4.72×φ5.35×35.04712.2×6.0φ7.9×6.383.6×4.81×3.37重量(t )1741201102228026备注三节塔筒总高度为88.192m 不含吊具重12tφ171m 的叶轮,重158t(2)“海装”H171-8.0MW 风力发电机组参数见【作者简介】杜海涛,男,山东济宁人,任职于中国铁建港航局集团有限公司新能源分公司,工程师,研究方向:海上风电施工技术及管理。

海上风力发电机组的电气基础设施以及运输、安装和维护PPT课件

2021/7/24

4

三芯海底电缆

2021/7/24

5

海缆施工质量管理要点

• (1)海底电缆应按规定的电缆路由进行敷设。电缆敷设施工时应严 格按照设计要求控制敷设偏差,一般情况偏差小于水深的50%,电 缆转角施工时偏差应不得大于该处海水水深。

• (2)敷设余量应随水深、海底坡度等参数的变化而变化,电缆需沿 海底地形走势紧贴海床敷设,不得存在悬空的现象;

2021/7/24

16

海上风力发电机的安装

• 离岸风力发电机的安装相对于岸上安装难度更高,可通过千斤顶驳船或浮吊 船完成。它们之中的选择取决于水的深度,以及起吊机的能力和驳船的载重 量。起吊机应具备提升风力发电机主要部件(如塔架、机舱、叶轮等)的能 力,其吊钩提升高度应大于机舱的尺寸,确保塔架和风力发电机装配的安装。 现有的浮吊船大多不是特意为海上风力发电场的风力发电机组安装而设计制 造的。对于大型海上风力发电场,当风力发电机组超过50台时,可以通过使 用安装驳船来控制建设周期(即控制成本),以确保完成建设任务。

VSC- HVDC 使用脉宽调制的方法产生 正弦电压, 控制灵活, 可任意进行 有功和无功控制, 允许双向能量传 输, 故障时解耦, 风场不必和电网 保持同步, 并可采用多端并网方式, 在海上风场的发展极具优势.随着 距离的增加, HVDC 输电的优势越 明显.数据表明, 离岸越远直流输 电的优越性越显现. 在距离较近的 海岸, 交流输电的总成本高于直流 输电, 但是当海岸距陆地超过 90 km 时, 直流输电的优势可得到充分

2

2021/7/24

10.4.4电气基础设施包括

海上风电场内部的电气系统 海上变电站

连接陆地电网的海底电 缆

陆上输电线路

海上风电安装(运维)船研发生产方案(二)

海上风电安装(运维)船研发生产方案一、实施背景随着中国对可再生能源的关注度不断提高,海上风电成为新能源领域的热点。

近年来,中国政府加大了对海上风电的支持力度,不仅在政策上给予了诸多优惠,还积极推动风电场的建设。

然而,海上风电的运维问题一直是制约其发展的瓶颈。

为了解决这一难题,本方案旨在研发生产一种高效、安全、环保的海上风电安装(运维)船。

二、工作原理该方案采用先进的船舶设计理念,结合海洋工程装备技术,设计出一款适合海上风电安装(运维)的专用船舶。

主要工作原理为利用船舶的自动控制系统和机械臂系统,实现风机的安装、拆卸和日常维护等工作。

船舶还可以配备故障诊断系统,对风机进行实时监测,确保其稳定运行。

三、实施计划步骤1.需求分析:深入了解海上风电场的需求,包括地理位置、水深、风力状况等,为船舶设计提供依据。

2.方案设计:根据需求分析结果,进行船舶总体方案设计,包括船体结构、动力系统、控制系统等。

3.技术研发:针对船舶的关键技术进行研发,如自动控制系统、机械臂系统、故障诊断系统等。

4.建造与试验:按照设计方案和技术要求,组织建造并完成各项试验,确保船舶的安全性和可靠性。

5.交付与培训:将船舶交付给风电场,并进行相关人员的培训,确保他们能够熟练使用和维护该船舶。

四、适用范围本方案适用于中国近海的海上风电场,特别是水深在10-30米之间的海域。

该船舶不仅可用于风机的安装和拆卸,还可进行日常维护、故障排查等工作,大大提高了海上风电的运维效率。

五、创新要点1.自动控制系统:该船舶采用先进的自动控制系统,可实现船舶的自动驾驶和自动定位,提高了作业的精度和效率。

2.机械臂系统:船舶装备高精度的机械臂系统,可实现风机的快速安装和拆卸,减少了人工操作的风险。

3.故障诊断系统:该船舶配备故障诊断系统,可实时监测风机的运行状态,提前发现潜在问题,确保风机稳定运行。

4.环保设计:船舶采用环保材料和设备,减少对海洋环境的影响。

海上风电施工简介(经典)

海上风电施工简介目录1 海上风电场主要单项工程施工方案 (1)1.1 风机基础施工方案 (1)1.2 风机安装施工方案 (13)1.3 海底电缆施工方案 (19)1.4海上升压站施工方案 (23)2 国内主要海上施工企业以及施工能力调研 (35)2.1 中铁大桥局 (35)2.2 中交系统下企业 (41)2.3 中石(海)油工程公司 (46)2.4 龙源振华工程公司 (48)3 国内海洋开发建设领域施工业绩 (52)3.1 跨海大桥工程 (52)3.2 港口设施工程 (55)3.3 海洋石油工程 (55)3.4 海上风电场工程 (58)4 结语 (59)1 海上风电场主要单项工程施工方案1.1 风机基础施工方案国外海上风电起步较早,上世纪九十年代起就开始研究和建设海上试验风电场,2000年后,随风力发电机组技术的发展,单机容量逐步加大,机组可靠性进一步提高,大型海上风电场开始逐步出现。

国外海上风机基础一般有单桩、重力式、导管架、吸力式、漂浮式等基础型式,其中单桩、重力式和导管架基础这三种基础型式已经有了较成熟的应用经验,而吸力式和漂浮式基础尚处于试验阶段。

舟山风电发展迅速。

目前国内海上风机基础尚处于探索阶段,已建成的四个海上风电项目,除渤海绥中一台机利用了原石油平台外,上海东海大桥海上风电场和响水近海试验风电场均采用混凝土高桩承台基础,江苏如东潮间带风电场则采用了混凝土低桩承台、导管架及单桩三种基础型式。

图1.1-1 重力式基础型式图1.1-2 多桩导管架基础型式图1.1-3 四桩桁架式导管架基础型式图1.1-4单桩基础型式图1.1-5 高桩混凝土承台基础型式图1.1-6低桩承台基础型式基于国内外海上、滩涂区域风电场的建设经验,结合普陀6号海上风电场2区工程的特点及国内海洋工程、港口工程施工设备、施工能力,可研阶段重点考察桩式基础,并针对5.0MW风电机组拟定五桩导管架基础、高桩混凝土承台基础和四桩桁架式导管架基础作为代表方案进行设计、分析比较。

海上风电安装平台(下)

海上风电安装平台(下)导读海上风电安装平台为海上风电施工的关键核心装备,用于海上风力发电设备的打桩和安装。

海上风电安装具有组件多、超长、重心高、机位多、起吊高度高、定位精度高、安装环境恶劣等特点,是一项复杂的系统工程,影响海上风电开发成本和安全性。

随着海上风电开发向大容量风电机组、深水海域发展,建立专业的施工船队、培养专业人才,加强技术研发,提高我国自主设计与制造能力,加大风电安装船等装备的投资力度,对适应我国未来能源需求发展具有重要意义。

海上风电安装平台的关键技术Ei海上风电安装平台的结构设计海上风电安装平台集海上风电设备打桩、安装、运输等功能于一体,由上船体、沉垫、桩腿、起重机等构成。

上船体通常采用脑部有线型的矩形型式;沉垫则为整体水密结构,采用脑解均削斜的矩形型式。

上船体和桩腿通过双啮合升降系统连接,沉垫和桩腿通过锁紧系统进行连接,桩腿可穿越沉垫,在站立状态下插入海床起到抗滑移的作用。

通常情况下,平台由百个左右的风电机网格组成,每个网格上风电机的功率约在2兆瓦至5兆瓦之间。

可以预见的是,随着风电行业的不断发展,单一风电机的功率可进一步提升至10兆瓦左右。

在平台结构中,每个风电机与中央高压直流变压器、岸电之间,均保有一条独立的电缆作为连接媒介,此类电缆在设计中需要使用专门设备进行铺设。

目巨型桩腿的设计制造桩腿是支撑整个安装平台重量和运动的核心部件,长度近百米的桩腿由IOOnUn厚超强度E690海工钢多段拼装焊接而成,桩腿上有两组共80多个对穿通的准550±0.5mm销孔,两组呈90°角垂直分布,重达2万吨的平台通过桩腿上的定位销孔上下运动。

桩腿分段焊接质量直接决定了桩腿的强度和变形,从而影响了定位销孔的圆度、同轴度、直线度与位置精度,进而直接影响平台上下运动的平稳性,尤其是多条腿上下运动的同步控制,错误安装甚至导致整体平台报废。

为了满足深水区风大浪高水域的作业要求,需要设计出全新的高稳性结构桩腿和防滑桩靴。