闭塞锻造模设计

锻模设计(含实例)

• 针对加工精度不足的问题:在加工锻模时,需要采用高精度的加工设备和方法 ,保证加工精度。例如,可以采用数控加工中心进行加工,以保证尺寸精度和 表面粗糙度符合要求。

自动化制造

通过数控机床和机器人技 术实现锻模的自动化加工 和装配,提高生产效率。

智能化监控

利用传感器和监控系统对 锻模使用过程进行实时监 测和预警,延长使用寿命。

05

锻模设计中的问题与解决方 案

锻模设计中的常见问题

材料选择不当

01

在锻模设计中,材料选择是非常关键的。如果 材料硬度、耐磨性和耐热性等性能不符合要求,

强度计算

根据模具的工作条件和材料特性,进行强度计算,以确保模具在工作过程中不会 发生破坏。

锻模设计的工艺要求

适应工艺要求

锻模设计应满足锻造工艺的要求,如成形件的结构、尺寸、精度等。

材料选择与热处理

根据模具的工作条件和要求,选择合适的材料,并进行相应的热处

锻模设计实例

高强度钢

采用高强度钢作为锻模材料,提高其耐磨性和抗疲劳性能。

硬质合金

在特定区域使用硬质合金材料,增强锻模的耐热性和硬度。

复合材料

利用复合材料的特点,如低热膨胀系数和良好的耐磨性,优化锻模设计。

锻模设计的智能化与自动化

01

02

03

智能化设计

借助人工智能技术,自动 优化锻模设计方案,减少 人为因素导致的误差。

会导致锻模寿命缩短,甚至引发安全事故。

热处理工艺不成熟

03

热处理工艺对锻模的硬度和耐磨性等性能影响 很大,如果工艺不成熟,会导致锻模性能不稳

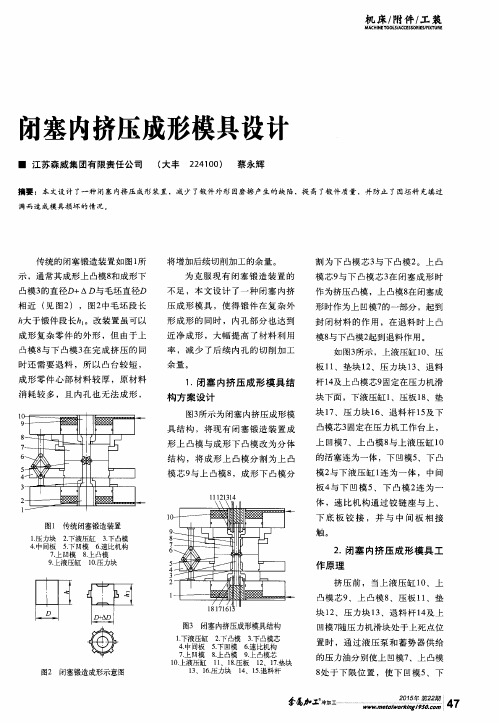

闭塞内挤压成形模具设计

凹模 7 随 压 力机 滑 块 处于 上 死 点位

置时 ,通过液压 泵和蓄势器供给

的压 力 油分 别使 上 凹模 7 、上 凸模 8 处 于 下 限 位 置 ,使 下 凹模 5 、下

板1 i 、 垫块 1 2 、压 力块 1 3 、退 料

成形零件心 部材料较 厚 ,原材料

消 耗 较 多 ,且 内孔 也 无 法 成 形 ,

1 . 闭塞 内挤压成形模具结

构 方 案设 计

图3 所 示 为 闭塞 内挤压 成 形 模 具 结 构 ,将 现 有 闭塞 锻 造 装 置 成 形 上 凸模 与成 形 下 凸模 改 为 分 体

图2 闭塞锻造成形示意图

参 磊 冷 加 工

荔

4 . 7

凸模 2 及 中 间板 4 处 于 上 限位 置 , 将 坯 料 置于 下 凹模 5 与 下 凸模 2 及

充满 模 膛而 损 坏模 具 。

径, 为 毛坯 段 长 ,D + △D为 挤压 成形锻 件直径 , +A 为 挤 压 成 形 锻件 段 长 。

下 凸模芯3 所形成的下模模膛中。

挤 压 中 ,压 力 机 滑 块 带 动 上 凹模7 、上 凸模 芯 9 及上 凸模8

3 . 结语

本 文 设 计 的 闭 塞 内 挤 压 成

下行 ,当上 凹模7 同下 凹模5 接触 时形成 整体 凹模模膛 ,滑块继续

下 行 时 ,上 凹模 7 、 上 凸模 8 、下

传 统 的 闭塞 锻 造 装 置如 图 1 所

薄型锻件闭式锻造工艺与模具设计

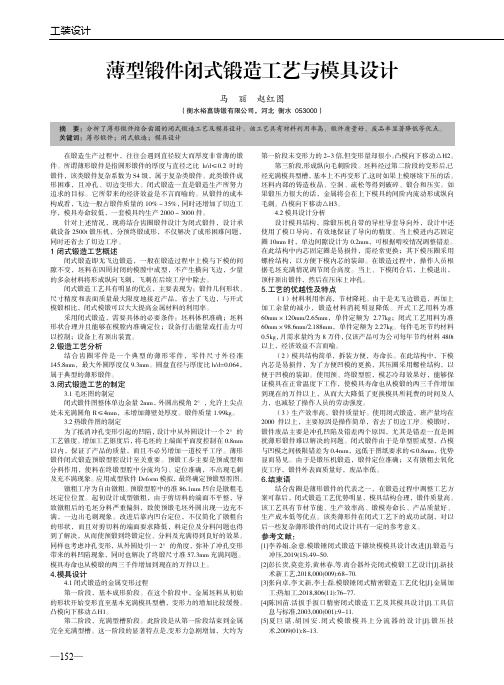

工装设计—152—薄型锻件闭式锻造工艺与模具设计马 丽 赵红图(衡水裕菖铸锻有限公司,河北 衡水 053000)在锻造生产过程中,往往会遇到直径较大而厚度非常薄的锻件。

所谓薄形锻件是指圆形锻件的厚度与直径之比h/d≤0.2时的锻件,该类锻件复杂系数为S4级,属于复杂类锻件。

此类锻件成形困难,且冲孔、切边变形大。

闭式锻造一直是锻造生产所努力追求的目标。

它所带来的经济效益是不言而喻的。

从锻件的成本构成看,飞边一般占锻件质量的10%~35%,同时还增加了切边工序,模具寿命较低,一套模具约生产2000~3000件。

针对上述情况,现将结合齿圈锻件设计为闭式锻件,设计承载设备2500t 锻压机,分预终锻成形,不仅解决了成形困难问题,同时还省去了切边工序。

1闭式锻造工艺概述闭式锻造即无飞边锻造,一般在锻造过程中上模与下模的间隙不变,坯料在四周封闭的模膛中成型,不产生横向飞边,少量的多余材料将形成纵向飞刺,飞刺在后续工序中除去。

闭式锻造工艺具有明显的优点,主要表现为:锻件几何形状、尺寸精度和表面质量最大限度地接近产品,省去了飞边,与开式模锻相比,闭式模锻可以大大提高金属材料的利用率。

采用闭式锻造,需要具体的必要条件:坯料体积准确;坯料形状合理并且能够在模膛内准确定位;设备打击能量或打击力可以控制;设备上有顶出装置。

2.锻造工艺分析结合齿圈零件是一个典型的薄形零件,零件尺寸外径准145.8mm,最大外圆厚度仅9.3mm。

圆盘直径与厚度比h/d=0.064,属于典型的薄形锻件。

3.闭式锻造工艺的制定3.1毛坯图的制定 闭式锻件图整体单边余量2mm,外圆出模角2°,允许上尖点处未充满圆角R≤4mm,未增加薄壁处厚度。

锻件质量1.99kg。

3.2热锻件图的制定 为了抵消冲孔变形引起的凹陷,设计中从外圆设计一个2°的工艺锥度。

增加工艺锥度后,将毛坯的上端面平面度控制在0.8mm 以内,保证了产品的质量,而且不必另增加一道校平工序。

锻造模具造型设计方案

锻造模具造型设计方案设计方案一:设计理念:简洁、现代化1. 模具外形设计:采用流线型设计,外形光滑、简洁,呈现现代感。

2. 材质选择:选用高强度铝合金作为模具材质,既保证了模具强度,又减轻了模具自重。

3. 部件结构设计:通过分析模具的使用情况,采用可拆卸的模具结构设计,方便模具的维护和更换。

4. 贴合度优化:通过CAD技术对模具内外表面进行精确设计,确保模具各部件之间的贴合度,从而提高模具制造效率。

5. 细节设计:在模具的易损部位加入抗磨擦材料,延长模具寿命;同时,在模具表面进行喷砂处理,增加模具的使用稳定性。

6. 安全措施:在模具设计过程中,考虑到操作人员的安全,添加防护措施,如防滑手柄和自动关断装置,确保操作的安全性。

7. 技术创新:引入先进的热传导技术,提高模具制造过程中的加热效率,提高生产效率。

设计方案二:设计理念:经典、实用性强1. 模具外形设计:以整体稳定为设计理念,采用四方形结构,增加了模具的稳定性和刚性。

2. 材质选择:根据模具使用环境和使用寿命要求,选择耐磨、耐腐蚀、高强度的钢材作为模具材料。

3. 结构创新:通过应用仿生工程学原理,设计模具外形结构,提高了模具的抗压能力和抗疲劳能力。

4. 模具表面处理:采用高精度数控加工技术对模具表面进行精细处理,提高模具的平整度和表面质量。

5. 节能环保:在模具制造过程中,注重减少能量消耗,避免使用有害物质,保护环境。

6. 操作便捷性:通过模具内部结构的优化设计,确保模具的装拆过程简单方便,提高操作的便捷性。

7. 模具标识:在模具设计过程中,考虑到模具的管理和使用方便,添加模具标识,便于模具识别和跟踪。

设计方案三:设计理念:个性化、艺术性1. 模具外形设计:采用独特的造型设计,将模具打造成艺术品,增加模具的审美价值。

2. 材质选择:根据模具的艺术风格,选择质感好、色彩丰富的材料,如有机玻璃、陶瓷等,增加模具的观赏性。

3. 艺术元素融入:在模具的设计中融入艺术元素,如雕刻、图案等,增加模具的个性化和独特性。

法兰闭塞锻造工艺流程

法兰闭塞锻造工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!法兰闭塞锻造工艺流程详解法兰,作为管道连接的重要部件,其质量直接影响到整个系统的稳定性和安全性。

闭塞模锻液压模架液压系统设计_黄良驹

闭塞模锻液压模架液压系统设计吉林大学黄良驹梁继才李义傅沛福摘要介绍了闭塞冷锻精锻用液压模架,进行了液压系统设计计算,给出了液压模架液压系统原理简图。

Abstract The hydraulic die-shelf is introduced in no-flash die.The desig n of hy draulic system is fin-ished.The principle diagram is given about hy draulic system of hydraulic die-shelf.关键词闭塞模锻液压模架液压系统设计1引言节省材料和能源、降低生产成本、提高生产率,这些要求随着汽车生产(特别是轿车)的大规模化而变得越来越重要,精密成形尤其是冷成形技术是实现这些目标的重要方法。

常规切削加工技术和完全拘泥于传统的粗放型塑性加工制坯工艺难以满足要求,加工技术的变革成为必然的发展趋势及发展方向,以生产尽量接近零件最终形状的产品、甚至是完全提供成品零件为目标的加工技术,在汽车工业发达的国家,如德国、日本、美国、英国等得以迅速发展并发挥着重要作用。

据资料介绍,德国轿车冷锻件产量的增加远远高出轿车产量的增长,这说明冷塑性成形工艺的应用范围在轿车零件品种中不断扩大。

在日本一辆轿车可采用冷塑性成形工艺生产的零件可达近百种、冷精密锻造技术的应用由最初简单、普通向复杂、精密方向突破,尤其是轿车大量复杂新结构零件的产品设计就是以精密冷塑性成形技术作为先决条件的。

从某种意义上讲轿车复杂零件精锻成形技术已成为一个国家汽车工业水平的重要标志之一。

2闭塞模锻模架的分类在通用压力机上实现闭塞模锻必须采用闭塞模锻模架。

因为通用压力机是单动的,只有通过闭塞模锻模架才能有效地完成合模、压模、多向挤压、分模、顶出等多个动作。

闭塞模锻模架提供的合模力应稳定可靠。

它的分类方法基本上有两种:(1)按合模方式分有弹性元件合模和液压力合模;收稿日期:2001-07-16(2)按挤压冲头动作方式分有单向挤压方式、双向挤压方式和多向挤压方式。

闭塞锻造中的闭塞机构-好

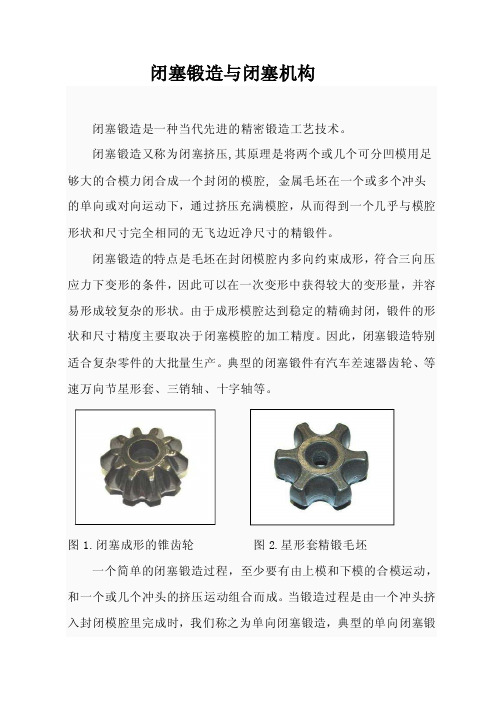

闭塞锻造与闭塞机构闭塞锻造是一种当代先进的精密锻造工艺技术。

闭塞锻造又称为闭塞挤压,其原理是将两个或几个可分凹模用足够大的合模力闭合成一个封闭的模腔, 金属毛坯在一个或多个冲头的单向或对向运动下,通过挤压充满模腔,从而得到一个几乎与模腔形状和尺寸完全相同的无飞边近净尺寸的精锻件。

闭塞锻造的特点是毛坯在封闭模腔内多向约束成形,符合三向压应力下变形的条件,因此可以在一次变形中获得较大的变形量,并容易形成较复杂的形状。

由于成形模腔达到稳定的精确封闭,锻件的形状和尺寸精度主要取决于闭塞模腔的加工精度。

因此,闭塞锻造特别适合复杂零件的大批量生产。

典型的闭塞锻件有汽车差速器齿轮、等速万向节星形套、三销轴、十字轴等。

图1.闭塞成形的锥齿轮图2.星形套精锻毛坯一个简单的闭塞锻造过程,至少要有由上模和下模的合模运动,和一个或几个冲头的挤压运动组合而成。

当锻造过程是由一个冲头挤入封闭模腔里完成时,我们称之为单向闭塞锻造,典型的单向闭塞锻件有锥齿轮和星形套等(见图1、图2),单闭塞锻件主要特征是上、下体积呈不对称分布。

当锻造过程是2个或多个冲头同时挤入封闭模腔成形时,我们称之为双向或多向闭塞锻造。

典型的双向闭塞锻件有三销轴和十字轴等,基本上都是上、下对称的零件(见图3、图4、图5);图3.三销轴图4.十字轴图5.阀体一.闭塞锻造专用压力机由于最简单的单向闭塞锻造至少需要合模和挤压2个不同的加压运动,因此,闭塞锻造压力机必需具备相应的运动。

考虑到毛坯经闭塞锻造后会紧紧地留在凹模里,压力机还需具有顶料功能。

图6.锥齿轮在闭塞压力机上的单向闭塞成形图6所示为一个锥齿轮的单向闭塞成形案例。

由图6.可见,锥齿轮成形下凹模固定在工作台上,放入毛坯后,主滑块带着上凹模下行,将上、下凹模导入精确定位状态并予以高压压紧,然后,下冲头在下滑块作用下将毛坯向上挤压充满模腔,然后,主滑块返回,工件卡紧在上模腔并随上模回程,在上退料缸作用下被顶出上模。

齿套闭塞式锻造成形研究

第14卷 第2期 精 密 成 形 工 程2022年2月JOURNAL OF NETSHAPE FORMING ENGINEERING33收稿日期:2021-07-05基金项目:校企合作项目(W2021JSKF0334) 作者简介:闫中原(1996—),男,硕士生,主要研究方向为材料成形过程与技术。

通讯作者:李萍(1973—),女,博士,教授,主要研究方向为精密塑性成形工艺与仿真。

齿套闭塞式锻造成形研究闫中原,张晓波,徐洪磊,刘乐,纪小虎,李萍(合肥工业大学 材料科学与工程学院,合肥 230009)摘要:目的 为了解决某截齿齿套锻压载荷大、模具寿命低、齿套腔充填难等技术问题。

方法 采用数值模拟的方法,选取不同的始锻温度和冲头进给速度,对截齿齿套热锻成形过程进行模拟分析,根据模拟结果优化参数。

结果 研究发现上下冲头载荷的增长趋势基本一致,但在成形伞头侧壁及伞头尾部时,下冲头成形载荷的增长率相较于上冲头有所增加。

采用上冲头进给速度为10 mm/s ,下冲头进给速度为23.50 mm/s ,始锻温度为1000 ℃的优化参数,其最大成形载荷不会出现明显增加,另外最大等效应力和最大损伤因子皆较小,并且金属填充效果良好。

结论 通过分析始锻温度和冲头进给速度对截齿齿套成形的影响,并对其进行优化和控制,得出了最优工艺参数区间,为实际生产提供了参考依据和理论指导。

关键词:齿套;闭塞式锻造;始锻温度;冲头进给速度DOI :10.3969/j.issn.1674-6457.2022.02.006中图分类号:TG316.3 文献标识码:A 文章编号:1674-6457(2022)02-0033-06Closed Die Forging Forming of the Truncated Tooth Sleeve YAN Zhong-yuan , ZHANG Xiao-bo , XU Hong-lei , LIU Le , JI Xiao-hu , LI Ping(School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)ABSTRACT: The work aims to solve the technical problems in forging of truncated tooth sleeve such as high forging load, low die life and difficulty in filling the cavity. Numerical simulation was used to simulate and analyze the hot forging forming proc-ess of a truncated tooth sleeve by selecting different starting forging temperature and punch feed rates, and the parameters were optimized according to the simulation results. The growth trend of the load on the upper and lower punches was basically the same. However, in the forming of side wall and end of the umbrella head, the growth rate of the forming load on the lower punch increased compared to that on the upper punch. With the optimized parameters of an upper punch feed rate of 10 mm/s, a lower punch feed rate of 23.50 mm/s and a starting forging temperature of 1000 ℃, the maximum forming load did not increase significantly. In addition, the maximum effective stress and the maximum damage factor were smaller, and the metal filling ef-fect was better. The effects of the starting forging temperature and punch feed rate on the forming of truncated tooth sleeve are analyzed and the starting forging temperature and punch feed rate are optimized to obtain the optimum process parameters, which provides a reference basis and theoretical guidance for practical production.KEY WORDS: truncated tooth sleeve; closed die forging forming; starting forging temperature; punch feed rate矿用截齿齿套是采煤机上重要的连接部件,起到装夹截齿,使之固定于截齿座的作用[1],其中齿套是采煤机、刨煤机以及掘进机等采掘机械用在煤矿开采、巷道掘进以及隧道建设等工程中进行破岩落煤的. All Rights Reserved.34精密成形工程 2022年2月关键部件[2],但由于工况环境较为恶劣,齿套和截齿磨损消耗较为严重[3]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业设计(论文)通过答辩摘要冷闭塞锻造是国际上九十年代初出现的塑性加工最新技术,是现代计算机技术、材料科学、精密加工、测量技术和计算力学与传统塑性成形技术相结合的产物。

作为最先进的精密成形技术之一,冷闭塞锻造工艺以其精密、优质、高效、低消耗、低成本、大批量等生产特点,成为世界塑性加工技术发展的重要方向。

长期以来,我国汽车生产,尤其在精密成形技术方面处于落后位置。

随着我国汽车生产,尤其是轿车生产的大规模化与全球性竞争的日趋激烈,积极开发冷闭塞锻造成套技术并使之尽快产业化意义重大。

本人设计的是用闭塞锻造的方法直接加工成形直齿圆锥齿轮,即通过挤压封闭腔中的坯料来加工成形直齿圆锥齿轮,采用精锻(挤压)方法成形的齿轮有沿齿廓合理分布而连续的金属流线和致密组织,其齿轮的强度、齿面的耐磨能力、热处理变形量和啮合噪声等都优于切削加工的齿轮。

与切削加工相比,精锻齿轮的强度可提高20%、抗弯疲劳寿命提高20%、热处理变形量比切削齿轮减少30%、生产效率提高了2倍以上、生产成本降低20%以上。

生产批量在300~500件以上时,经济上更合理的。

关键字:直齿圆锥齿轮、闭塞锻造、挤压、凹模、凸模本科毕业设计(论文)通过答辩AbstractCold unenlightened forging is the plastic processing newest technology which on the international at the beginning of 90's appears, is product which modern computer technology, the materials science, the precise processing, the survey technology and computation mechanics and the traditional plasticity forming technology unifies. One of as most advanced precise formed technologies, the cold unenlightened forging craft by its precise, high quality, is highly effective, production characteristic and so on the low consumption, low cost, mass becomes the important direction of the world plasticity processing technological development. Since long ago, our country automobile production is in the backward position especially in the precise formed technology aspect. Along with our country automobile production, the passenger vehicle produces large-scale and the global competition in particular is day by day intense, positively develops the cold unenlightened forging complete set technology and causes it as soon as possible industrial production watershed. My design with the unenlightened forging method direct processing forming straight tooth bevel gear, namely processes the formed straight tooth bevel gear through the precise drop forging, uses the finish forge method forming the gear to have along the tooth profile reasonable distribution but the continual metal streamline and the compact texture, its gear intensity, the tooth face wear-resisting ability, heat treatment Distortion Quantity and mesh the noise and so on all as a result of the machining gear. Compares with the machining, the finish forge gear intensity may enhance 20%, the anti- curved fatigue life enhances 20%, the heat treatment Distortion Quantity ratio cuts the gear to reduce 30%, the production cost reduces above 20%. Production batch when 300 ~500, in economy more reasonable.Key words:Straight tooth bevel gear, Unenlightened forging, Extrusion, Concave mold, Raised mold.本科毕业设计(论文)通过答辩第1章绪论直齿圆锥齿轮是应用极为广泛的重要传动零件。

因其形状复杂,材质、尺寸精度、表面质量及综合机械性能均要求很高,很难以常规的塑性加工技术生产。

目前,加工直齿圆锥齿轮主要还是以机械加工为主,而采用机械加工又费时、费料、效率低、工序长,所以本设计采用冷闭塞锻造制坯再进行少量切削加工(或无机加工)的制造方法。

近年来,随着机械工业,尤其是汽车工业的飞速发展与国际竞争的激化,零部件及其设计与生产过程的高精度、高性能、高效率、低成本、低能耗、省资源已成为提高产品竞争力的唯一途径。

常规切削加工技术和完全拘泥于传统的粗放型塑性加工制坯工艺难以满足要求,传统的塑性加工技术与现代高新技术全方位的密切结合,实现塑性加工的智能化、精密化、高效率低成本以及可持续发展,已成为现代塑性加工技术发展的普遍趋势和方向。

1.1 国外的发展现状在汽车工业发达的国家,冷精密锻造技术迅速发展并发挥重要作用。

冷精密锻造技术已经从最初简单的自行车零件、农用机械零件、普通精度零件的应用向汽车高精度复杂锻件方向突破,其中最为引人注目的是以精密冷塑性成形技术作为基本支持的轿车复杂结构零件的产品设计。

冷闭塞锻造工艺是近几年发展起来的先进制造技术。

作为精密复杂零件生产的重要途径,冷闭塞锻造技术,又称为复动成形技术,因其精密、优质、高效、低消耗、低成本、大批量等生产特点而为汽车工业所瞩目。

以智能化技术为应用背景的冷闭塞锻造工艺成为现代塑性体积成形技术发展的重要方向。

当前钢制零件的冷锻技术最为发达的国家当首推日本和德国。

德国自五十年代起就将冷锻技术应用于金属加工工业。

曾被用于军工生产的冷锻技术现在主要的面向对象是汽车工业,其中70%用于轿车业。

在欧洲,轿车冷锻件总产量每年达到20万吨。

这些零件代替了过去采用机加工或热锻成形的零件,广泛用于变速箱、差速器、发动机、驱动和转向系统。

德国舒勒公司的统计结果表明:德国冷锻件总产量的增加已远远高出轿车产量的增长,冷锻成形工艺的应用范围及其在轿车零件中的品种不断扩大。

在轿车工业发达的日本,冷锻技术受到特别重视,六十年代冷锻技术主要用于轴类、活塞销、回转体法兰、紧固件等简单零件;七十年代发展到形状复杂的产品;八十年本科毕业设计(论文)通过答辩代以后开发出伞齿轮、等速万向节、十字轴等高难度冷锻件。

当代国外的冷锻生产具有下列特点:(1)冷锻已由单工位发展到多工位生产,以合理减少每工序的变形量,减轻模具负荷,增加模具寿命,提高工艺稳定性。

(2)由冷锻发展到温锻进而又由温锻发展到温冷联合成形工艺,以适应大型高精度零部件的生产。

(3)闭塞锻造工艺的应用越来越广泛。

由于可在一次变形工序中获得较大的变形量和复杂的型面,并且具有高效率及较高的模具寿命,因此闭塞锻造特别适合复杂零件的精密成形。

现已发展了闭塞锻造专用压力机和在通用单动压力机实现闭塞锻造的专用模架。

(4)冷锻专业化生产程度越来越高,锻造专业厂、专业模具厂迅猛发展。

(5)冷锻设备得到充分的发展、高质量、高性能的多工位冷压力机、闭塞锻造专用压力机等获得广泛的应用。

(6)冷锻用钢专门化。

美国、德国、日本等都根据本国的资源情况发展了冷锻专用钢。

如美国侧重于发展含硼的冷锻钢,而日本、德国主要发展含铬、钼的冷锻用钢。

冷锻专用钢的开发和使用,不仅使冷锻生产效率有很大提高,更主要是从材料上充分满足了冷锻的工艺要求,提高了冷锻工艺水平,降低了冷锻成本。

冷锻专用钢的发展和冷锻技术的发展互相促进,形成了良性循环。

(7)计算机应用技术得到广泛应用。

由于冷锻零件复杂性及市场对于开发周期,制件质量及成本的要求,以有限元技术为先导与核心的数值模拟与分析技术已成为冷温成形研究与应用中的重要方面。

CAD/CAM/CAE技术已较多地应用于模具设计、工艺设计和模具失效分析方面。

(8)成形零部件品种越来越多,体积越来越大,形状越来越复杂。

冷锻部件由传统的活塞销、轮胎螺母、球头销等发展到等速万向节,发电机爪极,伞齿轮、十字轴、三销轴、变速器、螺旋传动齿轮、汽车后轮轴等。

(9)以计算机辅助技术为依托,冷锻生产由大批量向多品种小批量方面发展,顺应产品生产的个性化发展趋势。

1.2 国内的发展现状在国内,由于各方面的原因,特别是由于汽车工业长期处于小批量生产,本科毕业设计(论文)通过答辩我国的冷锻技术未能得到健康的发展。

至二十世纪八十年代,除了少数自行车零件和汽车标准件以及活塞销等生产坚持冷锻工艺外,绝大部分汽车零件采用热锻—机加工工艺生产。

建国以来,我国汽车生产主要围绕载重车进行发展,轿车作为奢侈品,在相当长的时间内没有得到发展。

因此我国冷锻生产虽然起步较早,却迟迟未有发挥其巨大优势的用武之地。