直线共轭内啮合齿轮副啮合强度分析

直线共轭内啮合齿轮副的重合度研究

直线共轭内啮合齿轮副的重合度研究引言直线共轭内啮合齿轮副是一种常见的传动装置,具有高效率、大传动比和紧凑结构等优点。

重合度是描述齿轮啮合程度的指标,直接影响其传动性能和寿命。

本文将对直线共轭内啮合齿轮副的重合度进行深入研究,探讨其对传动性能的影响及优化方法。

直线共轭内啮合齿轮副的构造与工作原理构造直线共轭内啮合齿轮副由主动轮和从动轮组成,主动轮和从动轮的轴线平行且相距一定距离。

两个齿轮的轮齿分别位于齿轮啮合面的内侧,因此称为内啮合齿轮。

工作原理直线共轭内啮合齿轮副通过主动轮和从动轮的相互啮合,实现转矩和动力的传递。

主轮的轮齿顶部与从动轮的轮齿底部啮合,从而实现了直线共轭啮合。

齿轮副在传动过程中,齿轮的齿数和齿距保持不变,因此不会引起传动误差。

直线共轭内啮合齿轮副的重合度评估方法重合度概述重合度是描述齿轮啮合程度的指标,可以分为弧重合度和线重合度两种。

弧重合度是指齿轮副齿轮啮合段的总长度与齿轮圆周的比值,线重合度是指齿轮副的齿槽与齿槽之间的重合段的总长度与齿轮圆周的比值。

重合度评估方法常用的重合度评估方法包括仿真计算和实验测量两种。

仿真计算仿真计算是通过建立数学模型,利用计算机软件进行分析和计算。

常用的仿真计算软件有MATLAB、ANSYS等。

仿真计算可以根据齿轮的参数和几何形状,预测齿轮的重合度,并通过调整参数优化设计。

实验测量实验测量是通过搭建实验平台,利用测量仪器进行测量和分析。

常用的实验测量仪器包括齿轮测量仪、齿隙仪等。

实验测量可以直接获取齿轮的重合度,但需要耗费较多的时间和成本。

直线共轭内啮合齿轮副重合度的影响因素齿轮加工精度齿轮加工精度是影响重合度的重要因素之一。

齿轮加工精度越高,齿轮的齿形和齿距误差越小,重合度越高。

齿轮间隙齿轮间隙是指两个齿轮之间的空隙。

齿轮间隙越小,重合度越高。

但过小的齿轮间隙会导致齿轮啮合时的干涉现象,影响传动性能。

轴向偏差轴向偏差是指齿轮轴线相对于理论位置的偏移量。

直线共轭内啮合齿轮副的重合度研究

直线共轭内啮合齿轮副的重合度研究

直线共轭内啮合齿轮副是一种常见的机械传动装置,其具有传动效率高、精度高、噪声小等优点,因此在工业生产中得到了广泛应用。

而

齿轮副的重合度是影响其传动性能的重要因素之一,因此对直线共轭

内啮合齿轮副的重合度进行研究具有重要意义。

直线共轭内啮合齿轮副的重合度是指齿轮副啮合时齿轮齿面的接触情况,包括齿面接触面积、接触应力等。

重合度的大小直接影响齿轮副

的传动效率和寿命。

因此,研究直线共轭内啮合齿轮副的重合度,可

以为提高齿轮副的传动性能提供理论依据和技术支持。

目前,对于直线共轭内啮合齿轮副的重合度研究,主要有以下几个方面:

一、齿轮副设计方面。

在齿轮副设计时,应根据齿轮副的传动比、转速、载荷等参数,选择合适的齿轮参数,如齿轮模数、齿数、齿形等,以保证齿轮副的重合度满足要求。

二、齿轮加工方面。

齿轮加工是影响齿轮副重合度的重要因素之一。

在齿轮加工过程中,应采用合适的加工工艺和设备,保证齿轮的精度

和表面质量,以提高齿轮副的重合度。

三、齿轮副测试方面。

齿轮副测试是评价齿轮副重合度的重要手段之一。

目前,常用的齿轮副测试方法包括齿轮测量仪、齿轮啮合试验机等。

通过测试,可以得到齿轮副的重合度数据,以评价齿轮副的传动性能。

总之,直线共轭内啮合齿轮副的重合度研究是一个复杂的系统工程,需要从齿轮副设计、加工、测试等多个方面进行研究。

只有通过综合考虑各个因素,才能得到满足实际应用要求的高质量齿轮副。

直线共轭内啮合齿轮泵齿形分析

b为齿宽、h为外齿轮齿廓线方程

直线共轭内啮合齿轮泵的外齿轮齿廓是左右对称的直线。首先以外齿轮的圆心O1为坐标原点建立x1o1y1坐标系,当分度圆齿厚为齿槽宽1/2时两齿轮的强度大至接近,即外齿轮分度圆上一半齿厚角α=π/3z1。β为设外齿轮齿形线与y1轴夹角(齿形半角),则h=r1sin(α+β)外齿轮的齿廓方程为:y= xcot+ r(sincot+cos)

[5]濮良贵.纪名刚机械设计(第八版)高等教育出版社,:196-205

2.齿轮副齿廓重迭干涉的约束条件

直线共轭内啮合齿轮传动中,齿轮副设计不当会出现齿廓的干涉,严重影响齿轮泵的正常工作

如图2,B点为内、外齿轮齿顶圆交点,齿轮转过B点时将完全分离,所以干涉只存在于B点以前。

当两齿廓k1、k2在节点p啮合。经过一段时间小齿轮转过角度φ1,齿廓k1到达k11(齿轮顶点B),内齿轮转过φ2=φ1*i21,k2到达k21(齿轮定点A),如图2不产生齿廓干涉条件应:

直线共轭内啮合齿轮泵齿形分析

摘要:本文以直线共轭内啮合齿轮泵的齿轮副为研究对象,通过对外齿轮的设计,并利用齿轮啮合基本定律及共轭齿廓的设计方法推导出内、外齿轮啮合线数学模型及内齿轮的齿形线数学模型,推导出齿轮副不产生齿廓干涉的条件,为直线共轭内啮合齿轮泵的设计提供理论依据。

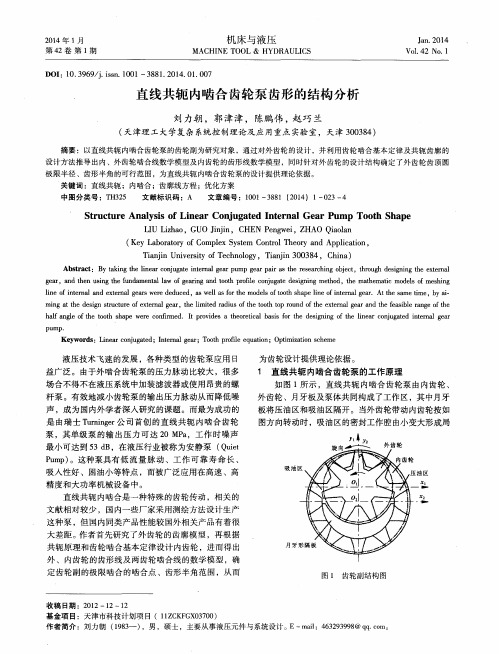

直线共轭内啮合齿轮泵齿形的结构分析

( K e y L a b o r a t o r y o f C o m p l e x S y s t e m C o n t r o l T h e o y r a n d A p p l i c a t i o n , T i a n j i n U n i v e r s i t y o f T e c h n o l o g y ,T i a n j i n 3 0 0 3 8 4 ,C h i n a )

h a l f a n g l e o f t h e t o o t h s h a p e w e r e c o n f i r m e d .I t p r o v i d e s a t h e o r e t i c a l b a s i s o f r t h e d e s i g n i n g o f t h e l i n e a r c o n j u g a t e d i n t e na r l g e a r

直 线共 轭 内啮 合 齿轮 泵 齿 形 的结 构 分析

刘力朝 ,郭津津 ,陈鹏伟 , 赵巧 兰

( 天津理工大学复杂 系统控制理论及应用重点 实验室,天津 3 0 0 3 8 4 )

摘要 :以直 线共轭 内啮合齿轮 泵的齿轮副为研究对象 ,通过 对外 齿轮 的设 计 ,并利用齿 轮啮合基 本定律及共 轭齿廓 的 设 计方法推导 出 内、外齿轮啮合线数学 模型及 内齿轮 的齿形线数 学模 型 ,同时针对 外齿 轮的设计结 构确定 了外齿 轮齿顶 圆 极限半径 、齿形 半角 的可行范 围 ,为直线共轭 内啮合齿轮泵 的设 计提供理论依据 。 关键词 :直 线共 轭 ;内啮合 ;齿廓线方 程 ;优化方案

直线共轭内啮合齿轮泵泵轴动态分析

s h ft a b y t h e mo d a l a n a l y s i s .T h e r e s o n a n c e f r e q u e n c y w h i c h o c c u r s u n d e r t h e c y c l i c l o a d i n g i s o b t a i n e d b y t h e h a r - mo n i c a n a l y s i s .T h i s s t u d y p r o v i d e s a r e l i a b l e t h e o r e t i c a l b a s i s f o r p r e v e n t i n g r e s o n a n c e o f t h e s p i n d l e .

Ke y wo r d s:pu mp s h a f t ,mo da l a n a l y s i s,h a r mo n i c a n a l y s i s ,r e s o na n c e

引言

制约内啮合齿轮泵输出压力提高的因素之一是径 向力。随着压力升高 , 齿轮泵所受的径 向不平衡力也 增大 , 径 向力是 由沿齿 轮 圆周 液 体 压力 产 生 的径 向力

图 1 泵 轴 有 限元 模 型

成共振 , 泵轴变形 迅速增大 , 严 重 时 整 个 结 构 则 会 共

振, 使齿轮泵无法正常工作 J 。因此 , 在设计泵轴时

必 须 对泵 轴进 行振 动分 析 。

1 泵 轴有 限元模 型建 立

2 泵 轴模态 分 析

泵 轴在 交 变载荷 作 用 下 , 容 易产 生 共 振 引 起 较 大 的动态 应力 , 影 响到 齿轮 泵 的工作 稳定 性 , 因此 动态 分

内啮合齿轮泵几何参数的研究

济南大学硕士学位论文内啮合齿轮泵几何参数的研究姓名:王爱平申请学位级别:硕士专业:机械电子工程指导教师:李宏伟20050525摘要本篇论文主要是从内啮合齿轮泵的几何参数上对其进行了较为弹细的分析和计算。

从内啮合齿轮泵的设计要点出发,对内啮合齿轮泵的一对泵齿轮的几何参数设计提出了新的要求。

特别是在对大压力角、少齿数的变位内啮合齿轮的研究方面有了新的突破。

本论文主要做了以下几方面的内容:(1)针对内啮合齿轮传动的特点,本论文论述了内啮合齿轮泵的泵齿轮采用正变位齿轮的必要性。

(2)内啮合传动中存在很多干涉,尤其是少齿差内啮合传动更为如此。

因此,几乎在所有情况下,内啮合齿轮都是变位齿轮。

本文通过大量的数据来论证了在不发生干涉的条件下变位系数的允许取值范围。

(3)对泵齿轮设计参数选取时,本论文主要讨论了泵齿轮参数对内啮合齿轮泵排量、齿轮泵轴承负载、流量脉动、齿轮泵噪声、振动的影响,从而可以看出进行泵齿轮几何参数研究的必要性。

(4)泵齿轮参数设计主要是确定齿轮的模数聊、齿数Z、压力角盯、变位系数薯和叠、齿项高吃、齿根高^,、齿宽曰。

本论文主要通过对内啮合齿轮泵的齿形进行分析,与计算机精确绘图分析相结合,论述了决定齿轮齿形的主要参数的确定方法,提出了新的齿根高系数,使齿形设计更趋合理。

(5)参考何存兴老烯的机械设计(液压元件)教材课本进行了内啮合齿轮泵的瞬时流量和排量的计算公式的推导,并用数据论述了齿轮泵齿数、模数、变位系数、齿顶高系数对内啮合齿轮泵排量的影响。

(6)影响噪声的因素很多,如齿轮类型(一般说来,在相同条件下,斜齿轮的噪声比直齿轮低3~tOdB)、压力角、重合度、模数、材料、热处理方法、轮齿加I:1_=艺、齿廓修形等。

然后具体分析了通过改善齿轮的结构来减小噪声的措施。

最后对全文所做的研究成果进行了简要总结,并对今后的工作进行了展望。

关键词:内啮合齿轮泵流量脉动齿根高系数变位系数空塑盒当兰茎:!堡茎鎏墼!,!iABSTRACTThisdissertationmainlyanalysesandcalculatesthegeometryparametersoftheinternalgearpumps.Fromthedesigningmainpointofthegeometryparametersoftheinternalgearpumps,anewdesireiscalledfor.EspeciallytheresearchonthemodificationintemalgearswithbigpressureangleandfewteethcounthasaTJewbreakthrough.Thisdissertationhasmainlydonethecontentofthefollowingaspects:1)Aimedatthecharacteristicofintemalgear,thisdissertationexpoundsthenecessityoftheadoptingofmodificationgearsininternalgearpumps.2)Inintematmeshingtransmission,therearemanykindsofinterference;itisevenmorelikethisespeciallyinintemaimeshingtransmissionwitlllackofteethdifference.SoalmostinallCases,intemalmeshinggearsareallmodificationgears.Basedonthelargenumberofdata,thepermittedchosenwithoutinterferingrangeofmodificationcoefficientiSexpounded.3)Whilechoosingthedesignparametersofthepumpgears,thisdissertationmainlydiscusseshowparametersofpumpgearsinfluencedisplacement,bearingload、flowpulse、noiseandvibrationoftheinternalgearpumps,thuswecanfindoutthenecessityofstudyingthegeargeometryparametersoftheinternalPumpgears.4)Thegearshapedesigningismainlytodecidemodule,numberofteeth,pressureangle,modificationcoefficientxlandx2,addendum吃,dedendumhs,tipcirclediameterandtoothwidthB.Thisdissertationmainlydealswiththed,,rootcirclediameterdftoothshapedesigningofintemalgearpumps.Integratingwiththeprecisecomputer-aideddesign,Ialsodiscusstheselectionofthemaincharactersthatdeterminethegeartoothshape.Duringtheanalyses,newtoothdedendumcoefficientisputforward.Thismakesthetoothshapedesigningevenmorereasonable.5)ConsultingwiththemechanicaldesigntextbookwrittenbyHeCunXing.thisdissertationdeducesthecalculationformulaofinstantaneousflowanddisplacementofIT济南人学硕=L学位论义internalgearpumps,andhasexpoundedthefactwiththedatathatthegeartooth、modulus、modificationcoefficientanddedendumcoefficientallhaveinfluenceOilthedisplacementofinternalgearpumps.6)Therearealotoffactorsinfluencingnoise,suchasthegeartype(generallyspeaking,underthesamecondition,noiseofobliquegearis3-10dBlowerthannoiseofstraightgear),pressureangle,transversecontactratio,modulus,material,heattreatmentmethod,teeth-machiningtechnology,toothoutlinetrimmingandSOon.Thenthisdissertationanalysesconcretelythemeasuretoreducenoisebyimprovethegearstructure.FinallybriefsumnlarizationoftheresearchresultsiScarriedout,andfutureworkiSalsolookedforward.Words:InternalGearPumpFlowPulseToothDedendumCoefficientKeyModificationCoefficientIII原创性声明本人郑蕈声明:所呈交的学位论文,是本人在导师的指导卜,独:菠进行研究所取得的成果。

直线共轭内啮合齿轮副的齿间相对滑动分析

Ke r s y wo d :Be ln e i e—t o h;I e ot nn r—g ar n e i g;Reatv ld n a o l i e si i g r t i

中图分 类号 : H12 4 3 文献标 识码 : T 3.1 A

() 1

式 中:广一 , 齿轮节 圆半径 。齿轮左侧齿廓 方程可以写成

y o +c( + i 0)t l ,, 九 s mn ce : cO 0导) ( o t

( 2 )

★来稿 日期 :0 5— 9—2 k基金项 目: 20 0 9- 教育部优 秀青年教师资助计划 ( 编号:8 9 15 )

液压行业被称 为安静泵 [ , 6 其核心技术是一对特殊的直线共轭 为原点建立 坐标 系 0 X i I 轴为齿廓 的对称 中心线 , 轴 与 1 I ,/ I i / 蜀

内 啮合 齿 轮 副 ,齿 轮 齿 廓 是 易 于 加 工 的直 线 ,齿 圈齿 廓 是 与 之 共轭 的 曲线 。

直 线共轭 内啮合 齿 轮 副 的齿 间相对 滑 动分 析 ★

董 永 昌 崔建 昆 李 凯 周 伟 ( 海理 工大 学 机械 工程 学 院 , 海 2 0 h t i t o jg t tra g a ar td nsd gr i o es a h c n aei en l e r i in a o t rg u n p

y轴垂直 。 l

齿 轮 节 圆 弧 齿厚 s 对 应 的 圆心 角 所

0=上

F I

齿 轮副的相对 滑动是齿 轮传 动过程 中噪音的一个 重要来 源, 同时与齿 面强度和寿命及传动效 率有相 当大的关系 】本文 。 运用齿轮 啮合 原理对 直线 共轭 内啮合齿 轮副的啮合过 程和齿

直线共轭内啮合齿轮泵的困油特性分析

变化 特 性 , 选取 了相 同参数 的渐 开线 内啮合 齿轮 泵 , 并利 用 P o E软 件提 供 的 工具 , r/ 方便 地 测量 并 计 算 出 了主动轮 在 不 同转 角情 况下 渐开 线 内啮合 齿轮 泵 的 困油 区容积 大小 。结 果表 明 , 相 同参 数 的渐 开 线 内 与 啮合 齿轮 泵相 比 , 直线共轭 内啮合 齿轮 泵 具有 困油体积 小 , 困油容 积 变化 幅值 小 , 动较 平稳 等特 点。 传

t et hem hod ofs e ol e I de o i us r t he c a a t rs isoftap ng v l m eva i in i he sr i t C n a e we p v um . n or rt l t a e t h r c e i tc r pi o u rato n t t agh O j l ug t

Ab ta t Thsp p ra ay e h tu tr n r ig p icpeo h tag t o jg t ne n l e rp mp,fr l— src : i a e n lz dt esr cu ea dwo kn rn i l f esrih nu aeitr a a u t c g o mu a

关 键 词 : 线 共 轭 ;内啮 合 齿 轮 泵 ;扫 过 面 积 法 ;困 油容 积 ;困 油 容 积 变 化 率 直

中图分 类号 : 3 TH 1 7

文 献标 志码 : A

An lsso a pn l a a trsiso tag tC n g t n en l a mp ay i fTr p i gOi Ch r ceitc fSr ih o j a eI tr a rPu u Ge

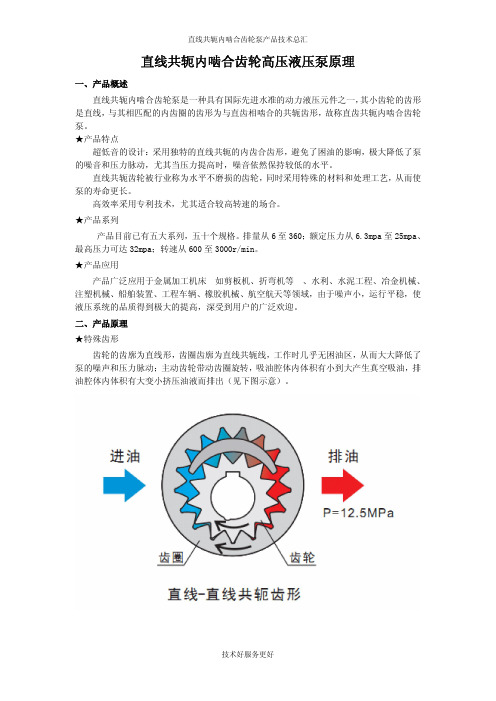

直线共轭内啮合齿轮高压液压泵2015

直线共轭内啮合齿轮高压液压泵原理一、产品概述直线共轭内啮合齿轮泵是一种具有国际先进水准的动力液压元件之一,其小齿轮的齿形是直线,与其相匹配的内齿圈的齿形为与直齿相啮合的共轭齿形,故称直齿共轭内啮合齿轮泵。

★产品特点超低音的设计:采用独特的直线共轭的内齿合齿形,避免了困油的影响,极大降低了泵的噪音和压力脉动,尤其当压力提高时,噪音依然保持较低的水平。

直线共轭齿轮被行业称为水平不磨损的齿轮,同时采用特殊的材料和处理工艺,从而使泵的寿命更长。

高效率采用专利技术,尤其适合较高转速的场合。

★产品系列产品目前已有五大系列,五十个规格。

排量从6至360;额定压力从6.3m p a至25m p a、最高压力可达32m p a;转速从600至3000r/m i n。

★产品应用产品广泛应用于金属加工机床(如剪板机、折弯机等)、水利、水泥工程、冶金机械、注塑机械、船舶装置、工程车辆、橡胶机械、航空航天等领域,由于噪声小,运行平稳,使液压系统的品质得到极大的提高,深受到用户的广泛欢迎。

二、产品原理★特殊齿形齿轮的齿廓为直线形,齿圈齿廓为直线共轭线,工作时几乎无困油区,从而大大降低了泵的噪声和压力脉动;主动齿轮带动齿圈旋转,吸油腔体内体积有小到大产生真空吸油,排油腔体内体积有大变小挤压油液而排出(见下图示意)。

★双级高压型第一级齿轮副进口压力为0m p a,第二级进口额定压力就升为12.5m p a,泵出口额定压力就升级为25m p a,当出口额定压力为25m p a时,每级齿轮副仅仅承担12.5m p a压力差,显著改善了泵的工作条件延长泵的使用寿命(见下图示意)。

三、性能曲线四、方便安装配管(进出油口相对位置说明):服务支持:q q:3071138647。

直线-共轭内啮合齿轮泵的设计方法

排灌机械第26卷17.5cos(8一咖1)一29.8219奶2—=瓦而面反矿矿一[18.0281cos(8一咖I)一0.6068]×sin(O.34,1)+7.5sin(O.74,1)17.5cos(8一咖】)一29.8219儿2—=丽丽面可硪矿+[18.0281cos(8一咖1)一0.6068]×eos(O.34,1)+7.5eos(O.74,1)(24)通过绘图软件分别绘出内、外齿轮的齿形图.所得内、外两齿啮合图的二维及三维装配图如图4所示.4结论图4内、外齿轮啮合图Fig.4Meshofrotor81)给出了直线一共轭内啮合齿轮泵转子轮齿的整体设计方法,通过计算实例可以得到合理的设计.2)推导出了直线一共轭内啮合齿轮泵的流量计算公式,利用此公式可以计算出模数m,据此选取标准模数.模数是否合理对轮齿其他参数的合理性具有决定性的作用.3)把内齿轮齿廓曲线方程中的变量菇。

,,,。

用咖。

来表示,从而得到实例中的计算式.绘制此齿轮时输入此计算式,给出变量范围即可得到内齿轮齿廓型线.参考文献(References)[1]姚培棣.内啮合齿轮泵和NB泵[J].液压与气动,[2][3][4][5][6][7][8][9][10]1999(2):32—35.YAOPei·di.InternalgearpumpandNBpump[J].炒drau//candPneumatic,1992(2):32—35.(inChi-nese)TumingerP,Bellaeh.Gearpump:TheUnitedStates,3491698[P].1970一01—27.OTsgORJ.FundamentalsofGearoesig.[M].Boston:Butterworths,1988.崔建昆,秦山,闻斌.直线共轭内啮合齿轮副啮合特性分析[J].机械传动,2004,28(6):12—15.CUIJian-kun,QINShah,WENBin.Analysisofhingcharacteristicsforthestraightconjugateinternalgearpair[J].JournolofMechanicalTransirnission,2004,28(6):12—15.(inChinese)赵菊娣.新型内啮合齿轮油泵的特性研究及优化设计[D].上海:华东理工大学机械工程系,2000.薛云娜,王勇,王宪伦.渐开线齿形链机构的啮合机理[J].江苏大学学报:自然科学版,2007,28(2):104—107.XUEYun—na,WANGYong,WANGXian—lun.Engage·menttheoryofsilentchainmechanismwithinvolutetoothprofile[J].Journa/oyJiangsuUniversity:NaturalScienceEd打ion,2007,28(2):104—107.(inChinese)林洪义,王春林,袁丹青.回转式容积泵的泵内间隙与吸入条件[J].排灌机械,1999,17(3):6—9.LINHong-ri,WANGChun-lin,YUANDan-qing.In-sidegapsandsuctorialconditionofrotarypumps[J].DrainageandIrrigationMachinery,1999,17(3),6—9.(inChinese)成大先.机械设计手册:第14篇[M].第四版.北京:化学工业出版社,2002:84—87.李特文.齿轮啮合原理[M].第二版.上海:上海科学技术出版社,1984.丛小青,袁寿其,袁丹青,等.无过载排污泵水力设计方法[J].排灌机械,2003,21(4):5—7.CONGXiao-qing,YUANGShou·qi,YUANGDan·qing,eta1.Designmethodofthenon-overloadsewagepuml够[J].DrainageandIrrigationMachinery,2003,21(4):5—7.(inChinese)(责任编辑张文涛) 。

直线共轭内啮合齿轮泵流量脉动特性研究

直线共轭内啮合齿轮泵流量脉动特性研究直线共轭内啮合齿轮泵是流体传动领域中常用的一种泵类。

其特点是结构紧凑、工作可靠稳定、体积小、噪音低等优点,广泛应用于工业领域中。

然而,由于泵内啮合齿轮间存在微小间隙以及齿轮本身的制造与装配误差等因素的影响,直线共轭内啮合齿轮泵在工作过程中难以避免地产生流量脉动现象。

流量脉动会导致泵泵送流体时流量的不稳定性,降低泵的工作效率,同时还会引起振动和噪声问题。

因此,研究直线共轭内啮合齿轮泵的流量脉动特性具有重要的理论意义和实际应用价值。

为了研究直线共轭内啮合齿轮泵的流量脉动特性,首先需要建立泵的数学模型。

根据流体力学理论和齿轮啮合原理,可以得到直线共轭内啮合齿轮泵的连续运动动态方程和连续流体力学方程,通过进行合理的假设和简化,可以将其简化为一组求解过程较为简单的动态方程和流体力学方程。

通过数值计算方法,可以获得泵内流体在不同工况下的压力、速度、流量等相关参数,从而进一步研究其流量脉动特性。

在研究过程中,需要分析直线共轭内啮合齿轮泵内流体的流动规律。

由于齿轮的轴向运动和旋转运动的结合,泵内流体呈现出复杂的运动状态。

通过数值计算和仿真模拟,可以观察到流体在齿轮间的啮合区域内产生挤压和吸入现象,导致流体的压力和速度发生波动,这就是流量脉动的主要原因。

同时,分析齿轮的制造与装配误差对流量脉动的影响也是研究的重点之一。

为了进一步了解流量脉动的特性,可以通过设计实验进行验证。

在实验中,可以选取不同转速、不同工况下的直线共轭内啮合齿轮泵进行测试,并同时记录流量脉动的数据。

通过分析实验数据,可以得到直线共轭内啮合齿轮泵在不同工况下的流量脉动特性,形成流量脉动的特征曲线。

同时,还可以通过调整齿轮的加工工艺和装配精度,来探究其对流量脉动的改善作用,从而为直线共轭内啮合齿轮泵的设计和制造提供指导。

综上所述,直线共轭内啮合齿轮泵的流量脉动特性是一个复杂而重要的研究课题。

通过建立泵的数学模型、分析流体的流动规律、设计实验进行验证,可以深入研究直线共轭内啮合齿轮泵流量脉动的特性,为其优化设计和应用提供理论依据和技术支持。

新型内啮合S型齿轮啮合效率计算与分析

2024年第48卷第3期Journal of Mechanical Transmission新型内啮合S型齿轮啮合效率计算与分析程洪业1贾超1方宗德2(1 福州大学机械工程及自动化学院,福建福州350108)(2 西北工业大学机电学院,陕西西安710072)摘要为了准确计算新型内啮合S型齿轮的啮合效率,引入了考虑轮齿表面滑差、润滑油状况及时变载荷等因素的弹流润滑时变摩擦模型;分析啮合齿面润滑机制,通过轮齿接触分析(Tooth Contact Analysis,TCA)及轮齿承载接触分析,计算了啮合齿面滑动摩擦因数及摩擦损失功率;在此基础上,获得内啮合S型齿轮啮合周期内的瞬时啮合效率和平均啮合效率,并给出了计算实例。

研究结果表明,在相同设计参数下,新型内啮合S型齿轮较渐开线齿轮有更高的啮合效率;经螺旋线修形后,新型内啮合S型齿轮的啮合效率有所提高且随修形量的增大而增大。

关键词新型内啮合S型齿轮轮齿接触分析轮齿承载接触分析啮合效率Calculation and Analysis of Meshing Efficiency of the New Internal S-gearsCheng Hongye1Jia Chao1Fang Zongde2(1 School of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350108, China)(2 School of Mechanical Engineering, Northwestern Polytechnical University, Xi'an 710072, China)Abstract In order to accurately calculate the meshing efficiency of the new internal S-gears, a time-vary‑ing friction model of the elastohydrodynamic lubrication is established considering the surface sliding of the gear tooth, lubricating oil condition and load. The lubrication mechanism of the meshing tooth surface is analyzed, and the sliding friction coefficient and friction loss power are calculated by tooth contact analysis (TCA) and loaded tooth contact analysis. On this basis, instantaneous meshing efficiency and average meshing efficiency of internal S-gears within one meshing cycle are obtained. The results show that the new internal S-gears have higher meshing efficiency than the involute gears under the same design parameters. The meshing efficiency of the new internal S-gears is improved after the tooth direction modification and increases positively with the tooth direction modification.Key words New internal S-gears Tooth contact analysis Loaded tooth contact analysis Meshing ef‑ficiency0 引言齿轮啮合效率是评价齿轮啮合性能好坏的重要指标之一,高效率的齿轮副有利于提高能源利用率,减少功耗损失和发热量。

齿轮啮合特性与强度分析的研究

南京航空航天大学硕士学位论文啮合特性与强度分析的研究姓名:陈鸿申请学位级别:硕士专业:机械设计及理论指导教师:朱如鹏2011-03南京航空航天大学硕士学位论文摘要面齿轮传动具有很多独特的优点,尤其是在高速重载的场合。

本文主要对非正交面齿轮传动的啮合特性与强度进行分析。

在本文中,推导出非正交面齿轮的齿面方程,并且推导出两种刀具所生成的非正交面齿轮齿根过渡曲面方程。

根据生成齿面方程,编制MATLAB程序对非正交面齿轮齿廓进行仿真。

为了分析安装误差对非正交面齿轮传动接触轨迹的影响,建立考虑轴交角、轴交错、轴向偏移三个安装误差的非正交面齿轮传动坐标系。

推导相应的接触轨迹方程,分析不同安装误差对传动中非正交面齿轮接触轨迹的影响。

通过得到的接触轨迹,对非正交面齿轮的接触点曲率进行计算,得出接触点处的主方向。

由于齿面弹性,接触形式由点接触扩展成椭圆。

本论文中求出扩展成的接触椭圆半径。

同时对非正交面齿轮传动中齿面的相对速度进行计算,基于H.Block理论,建立了非正交面齿轮传动的齿面瞬时接触温度的计算公式。

最后,用CATIA对非正交面齿轮进行建模,主要介绍几种非正交面齿轮的建模方法,利用对CATIA进行二次开发,得出非正交面齿轮的齿面,得出非正交面齿轮的模型。

然后利用ANSYS对不同参数影响下,对非正交面齿轮齿根弯曲应力进行计算,并分析这些参数对弯曲应力的影响。

关键词:非正交面齿轮,接触轨迹,接触应力,温升公式,弯曲应力I非正交面齿轮传动啮合特性与强度分析的研究IIAbstractFace gear drive has many unique advantages, especially in high-power and high-speedapplications. This paper analyzes the engagement characteristic and stress of non-orthogonal face gear drive.In this paper, the equation of non-orthogonal face gears was performed, then two different gear cutters were used to derive the equation of root-surfaces, and the profile of non-orthogonal face gear was simulated by MATLAB program.For the purpose of analysis the influence of assembly errors on contact trace of non-orthogonal face gear drive, three coordinate systems was established consider these three errors: angle error,intersected axis error,axis shift error. The equations of contact path which considered these three errors was derived, then analysis the influence of assembly errors on contact path of non-orthogonal face gear drive according these equations. Due to the elasticity of tooth surfaces, the instantaneous contact of surfaces at a point is spread over an elliptical area. The goal of this paper is to determine the dimensions of the contact ellipse. And the relative velocity of non-orthogonal face gear was calculated. Based on the H.Block theory, a method for calculating the transient contact temperature of a non-orthogonal face gear was presented.Finally, the non-orthogonal face gear can be modeled by CATIA, some different methods of modeling was introduced, re-development CATIA based-on , formulated the surface of non-orthogonal face gear, getting the model of non-orthogonal face gear by operate the surface. Then the bending stress of the non-orthogonal face gear in different parameter was get by ANSYS, analysis the influence of these parameters on the bending stress of non-orthogonal face gear.Keywords Non-orthogonal face gears; Contact path; Tooth contact analysis; Temperature; Bending stress南京航空航天大学硕士学位论文图清单图1.1扭矩分解的实例 (3)图2.1刀具和非正交面齿轮的位置关系 (6)图2.2非正交面齿轮加工的坐标系 (6)图2.3刀具渐开线齿面的描述 (7)图2.4齿顶圆弧示意图 (11)图2.5非正交面齿轮的齿廓仿真 (13)图2.6两种齿根情况的对比 (13)图2.7局部放大图 (14)图3.1点接触非正交面齿轮传动原理图 (15)图3.2刀具S与非正交面齿轮2的位置关系 (16)图3.3圆柱齿轮在不同压力角下的接触轨迹图 (20)图3.4非正交面齿轮传动安装误差的描述 (21)图3.5当考虑安装误差影响时的接触轨迹仿真 (23)图4.1曲面的映射 (24)图4.2坐标曲线的切线 (25)图4.3圆柱齿轮1在接触点处的主曲率 (27)图4.4受轴交角误差影响时的非正交面齿轮主曲率变化 (28)图4.5受轴交错误差影响时的非正交面齿轮主曲率变化 (28)图4.6受轴向偏移误差影响时的非正交面齿轮主曲率变化 (29)图4.7两弹性体的接触 (30)图4.8受轴交角误差Δγ影响时的接触应力图 (33)图4.9受轴交角误差Δγ影响时的接触椭圆图 (35)图4.10受轴交错误差Δa影响时的接触应力图 (35)图4.11受轴交错误差Δa影响时的接触椭圆图 (36)图4.12受轴向偏移误差Δz影响时的接触应力图 (37)图4.13受轴向偏移误差Δz影响时的接触椭圆示意图 (38)图5.1两共轭曲面的运动 (39)图5.2不同齿数差时非正交面齿轮齿面的相对速度 (41)图5.3当模数不同时非正交面齿轮齿面的相对速度 (42)图5.4当圆柱齿轮1的压力角不同时非正交面齿轮齿面的相对速度 (42)V非正交面齿轮传动啮合特性与强度分析的研究VI 图5.5接触区热量分布 (44)图5.6单元热源对N点的作用 (45)图5.7不考虑安装误差时接触点处温升图 (45)图5.8轴交角误差影响下接触点处的温升示意图 (46)图5.9轴交错误差影响下接触点处温升示意图 (46)图5.10轴向偏移误差影响下接触点处的温升示意图 (46)图6.2非正交面齿轮参数化建模的主界面 (50)图6.3齿顶圆弧的基本参数 (51)图6.4非正交面齿轮加工时的安装位置图 (51)图6.5非正交面齿轮一个齿面上的坐标点图 (52)图6.6由坐标点生成的样条曲线图 (52)图6.7生成的单个齿的齿面 (53)图6.8生成的包括一个齿的封闭曲面 (53)图6.9由封闭曲面生成的单齿的模型 (53)图6.10非正交面齿轮全齿几何模型图 (54)图6.11非正交面齿轮三齿有限元模型 (55)图6.12施加载荷后所得的应力云图 (56)图6.13弯曲应力受模数的影响 (58)图6.14弯曲应力受压力角的影响 (58)图6.15弯曲应力受刀具齿数的影响 (58)表清单表4.1受轴交角误差影响的非正交面齿轮接触椭圆长、短轴半径 (33)表4.2受轴交错误差影响的非正交面齿轮接触椭圆长、短轴半径 (35)表4.3受轴向偏移误差影响的非正交面齿轮接触椭圆长、短轴半径 (36)表6.1进行分析时所用的参数列表 (55)表6.2经过正产试验设计后需要进行分析的算例 (56)表6.3非正交面齿轮弯曲应力值 (57)表6.4计算结果分析 (57)南京航空航天大学硕士学位论文注释表a o 过渡圆弧圆心横坐标值αs刀具的压力角b o 过渡圆弧圆心纵坐标值γ轴间角b中心距γ11,γ12密度c1,c2比热θ1 圆柱齿轮齿面角度参数e11,e12圆柱齿轮的主方向θs 刀具齿面角度参数e21,e22面齿轮的主方向ξ比例系数f 摩擦系数ρx接触椭圆长轴半径m s模数ρy接触椭圆短轴半径n1圆柱齿轮齿面法线σ1,σ2齿面滑动率n2面齿轮齿面法线φ2 面齿轮的转角n s刀具齿面法线φs 刀具的转角q s2 传动比ω1 圆柱齿轮的角速度r o 刀具齿顶过渡圆弧半径ωs 刀具的角速度u1 圆柱齿轮齿面轴向参数φ1圆柱齿轮的转角u s 刀具齿面轴向参数Δa轴交错误差v1,v2齿面相对速度Δz轴向偏移误差v(s,2), v(1,2)齿面间的相对速度Δγ轴交角误差K11,K12圆柱齿轮的法曲率∑1 圆柱齿轮齿面K21,K22面齿轮的法曲率∑2 面齿轮的齿面N1 圆柱齿轮齿数∑g 面齿轮的齿根曲面N2 面齿轮齿数∑s 刀具齿面N s 刀具齿数Φmax瞬时温升α1圆柱齿轮的压力角VII承诺书本人声明所呈交的硕士学位论文是本人在导师指导下进行的研究工作及取得的研究成果。

内啮合齿轮泵齿轮轴强度分析

图 5 齿轮轴应力图 这说明齿轮轴在受力时 , 滑动轴承只有很小的边 沿部分起支撑作用 , 因此 , 此处的应力值最大 。 齿轮轴轮齿最大应力出现在轮齿的齿根 。为了更 详细地对有限元结果与程序计算结果进行比较 , 将相 关参数列于表 3。

表 3 程序与有限元的比较

泵的规格

轴承最大约束力 /MPa 最大齿根应力 /MPa 有限元 程序 有限元 程序

374

212

492

IGP2 ( p = 40MPa, q = 20mL / r) 431

231

254

476

IGP3 ( p = 40MPa, q = 40mL / r) 402

216

Keywords: Internal gear pump; Gear shaft; Intensity

0 引言

内啮合齿轮泵齿轮轴的设计和其他零件的设计相

似 , 包括结构设计和工作能力计算两方面的内容 。

内啮合齿轮泵能否承受高压与轮齿强度和齿轮轴

的刚度密切相关 。齿轮轴的工作能力计算指的是齿轮

轴的强度 、刚度和振动稳定性等方面的计算 。多数情

IGP1 ( p = 32MPa, q = 10mL / r) 556

299

170

392

IGP2 ( p = 32MPa, q = 20mL / r) 344

185

203

383

IGP3 ( p = 32MPa, q = 40mL / r) 322

173

267

383

IGP1 ( p = 40MPa, q = 10mL / r) 696

内啮合齿轮泵齿轮轴的压力分区是根据内啮合齿 轮泵的机械结构和工作原理建立的 。有限元分析和传 统的计算方法都基于相同的压力分区 , 但是 , 这两种 方法却采用不同的力学模型 , 传统的计算方法是通过 假设所有液压力产生的径向力都作用在齿顶圆上 , 把 过渡区的力近似等价为高压区的力 , 并且求出总的径 向力 , 然后把总的径向力简化到某个受力面 , 把滑动 轴承简化为两个铰支座 , 然后用相关的理论公式进行 强度和刚度校核 ; 有限元分析对力学模型进行了网格 划分和加载 , 对过渡区和高压区进行了近似实际情况 的加载 , 这不同于传统计算方法 ———把过渡区等价于 一个近似等价的高压区 , 并且对齿根处进行更细的网 格划分 。因此通过有限元建模对齿轮轴进行强度和刚 度分析比传统的计算分析更接近齿轮轴受力的实际情

直线共轭内啮合齿轮传动的齿形参数研究

直线共轭内啮合齿轮传动的齿形参数研究

杨晓东;崔建昆

【期刊名称】《机械工程师》

【年(卷),期】2024()2

【摘要】针对直线共轭内啮合齿轮副的特性,参照渐开线齿轮传动定义了直线齿廓外齿轮的基本参数,讨论了齿顶半角、压力角和最小齿数的关系,分析了直线齿廓上的压力角随齿高的变化规律,提出了直线共轭变位传动的概念。

在此基础上,对齿廓上的啮合极限点进行了研究,计算了直线齿廓上可以参与啮合的线段长度。

通过研究齿廓线段与对应啮合转角之间的关系,推导了重合度计算公式,保证在齿形参数设计时满足连续传动的要求。

最后通过内啮合齿轮泵的工程实例,验证了直线共轭内啮合传动的齿形参数设计方法和齿轮副的啮合传动性能。

【总页数】5页(P87-91)

【作者】杨晓东;崔建昆

【作者单位】成都飞亚航空设备应用研究所有限公司

【正文语种】中文

【中图分类】TH132.41

【相关文献】

1.直线共轭内啮合齿轮传动重合度的计算分析

2.直线共轭内啮合齿轮副啮合强度分析

3.直线共轭内啮合齿轮副的啮合效率分析

4.直线共轭内啮合齿轮泵齿形的结构分析

5.齿轮副几何参数对直线共轭内啮合齿轮泵流量脉动特性的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

类 似地 , Y方 向产生 的力 矩为 :

如图 1 所示, 以小齿 轮 中心 为原 点 , 其 中一轮齿 的 对 称 轴为 纵 坐标 建 立 坐 标 系 x O y 。 当压 强 P作 用 于

:p h B f 5 2 x d z — p l B f * z x d z — I ( P 一

本 文从 该 齿 轮 副 的 特殊 齿 形 和 啮合 力 的 计 算 人

手, 对直 线共 轭 内啮合 齿 轮副进 行 具体 的分 析 , 利 用赫 兹公 式[ 2 3 求解 出最 大接 触 应 力 , 并 与 有 限元 方 法求 解

的结 果 进行 比较 。 I 啮合 力

由于轮齿 齿廓 各 部 分 受 到 的压 强 不 同 , 压 强 差 将

第1 期( 总第1 8 8期 )

2 0 1 5年 O 2月

机 械 工 程 与 自 动 化

ME CHANI CAL ENGI NEERI NG & AUT0M AT1 0N

No .1 Fe b.

文章 编号 : 1 6 7 2 — 6 4 1 3 ( 2 0 1 5 ) 0 1 — 0 0 5 6 — 0 3

直 线共轭 内啮合齿 轮 泵 的受力 情况 与其 性能 有着

密切 的关系 , 不仅 直接 影 响齿轮 泵 的寿命 , 而 且与齿 轮

~

泵 的脉 动 和噪声 也有 紧密 的联 系 。直线共 轭 内啮合 齿 轮 除 了啮合 力外 , 还 受油 压力 的影 响 。 .

dz 0

】

图 1 直 线 齿 廓 轮 齿 的 受 力

d F 和 d F 产生 的力矩 为 :

d =p By d y. d F z= p Bxd x.

,

上来 自于一对 特殊 的直 线 共 轭 内 啮合 齿 轮 副 , 外 齿 轮 的齿廓 是 容易 加工 的直 线 , 内齿 轮 的 齿廓 是 与 之 共 轭

的 曲线 , 这 种齿 形 不但 强度 高 , 而且作 为 内啮合 齿轮 泵 使用时 , 困油 容积 小 , 噪声 低 ] 。

中 图 分 类 号 :T P 3 9 1 . 7 7: TH1 3 2 . 4 文 献 标 识 码 :A

0 引 言

a F 一p Bd l・s i n a =p Bd x .

直线共 轭 内啮合 齿 轮泵 具 有 输 出压 力 高 、 结 构 简

单、 流量 脉动 和 噪声小 等优 点 , 其 优越 性能 在很 大程 度

作 者 简 介 :徐 金 波 ( 1 9 8 7 一 ) ,男 ,安 徽 安 庆 人 ,在 读 硕 士 研 究 生 ,研 究 方 向 :机 械 传 动 。

2 0 1 5年 第 1期

徐金 波 , 等: 直 线 共 轭 内啮 合 齿轮 副 啮 合 强 度 分 析

・ 5 ห้องสมุดไป่ตู้ ・

M一 一÷( ( -P 1 ) B ( ; -y } ).

直 线共 轭 内啮合 齿轮 副 啮合 强度 分 析

徐 金 波 ,崔建 昆 ,胡翰 林

( 上海理工 大学 机械 工程学院,上海 2 0 0 0 9 3 )

摘 要 :对 直 线 共 轭 内啮 合 齿 轮 泵 的齿 轮 、齿 圈进 行 了静 力分 析 。 考 虑 油 压 对 轮 齿 的 影 响 ,分 析 啮 合 过 程 中 的 力 和 力 矩 ,利 用 赫 兹 公 式计 算 出接 触 应 力 , 并 与 有 限 元 法 计 算 的 接 触 应 力 比较 ,结 果 显 示 两者 的计 算 结 果 基 本 一 致 。结 合 理 论 公 式 与有 限 元 软件 ,分 别 对 直 线 共 轭 内啮 合 齿 轮 副啮 合 强 度 进 行 分 析 ,对 内啮 合 齿 轮 泵 的 研 究有 一定 的 参考 价值 。 关 键 词 : 内啮 合 齿 轮 副 ;啮 合 强度 ; 赫 兹 公 式 ; 有 限 元 分 析

考虑 液压 油对 轮齿 的影 响 。

1 . 1 油 压 对 轮 齿 的 影 响

: = p P h B y f I d— 。 d y P 一 p t B y f l d y 一 I ( P ^ 一

d Yl J Yl

P ) B( 一 Y ) .

产生 力矩 。如图 2所示 , 设在 半径 , 一 ( 和 分 别为 d z 段 最低 点和 最 高点到 小齿 轮 圆心距 离 ) 对 应 的 齿 廓部分 , 轮齿 两侧分别 受到不 同 的压强 P 和 P 。

则 z方 向产生 的力 矩为 :

常见 的用 于传 动 的齿 轮 , 其 轮齿 的受 力 分 析 通 常 都 是 比较 简单 的 。但 对 于 直线 共 轭 内啮 合 齿 轮泵 , 应

( 1 )

̄ : AAK O 中, 根据正弦定理 , 有:

旦 一

s i

:

s i n ( y + 号 ) ’

( 5 )

则

图 2 直 线 齿 廓 轮 齿 的 力 矩 计 算

: ==

s i n y = i — l - (  ̄ - A 1 — s i n 1 f ) z .

J 1 J 1 一

P £ ) B( x ; 一z ).

宽 为 B 的直线 齿 廓 时 , 取 齿 廓 的一 小 段 d z , 则压 强 P

在这 段齿 廓上 产 生 的压 力 为 d F=p B d l 。

由于 M 较小 , 为 简化计 算 , 将 My 省略。

当压 强 P作 用于 非直 线 齿 廓 时 , 取齿 廓 的- -4 , 段

d z , 可 以得 到 同样 的结论 。因此 , 可 以认 为轮 齿受 到 的

力矩 为 :

将d F沿 , Y向分 解 , 得到 :

d F 一 pBdl・C O S f— pBdy .

收 稿 日期 ;2 0 1 4 — 0 5 — 0 4 ;修 订 日期 :2 0 1 4 — 0 9 - 1 3