深孔钻削中孔轴线偏斜的纠偏理论与方法研究

BTA深孔钻削智能纠偏技术研究

0 3 0 0 5 1 ; 2 . 西安工业大学 , 陕西 西安 7 1 0 0 3 2 )

摘

要: 基 于 目前 深 孔钻 削过源自程轴 线偏 斜技 术难 题 , 针对 B T A ( B o r i n g a n d T r e p a n n i n g A s s o c i a t i o n ) 深 孔钻 削过 程 出现 走偏

U n i v e r s i t y , S h a n x i X i ’ a n 7 1 0 0 3 2 , C h i n a )

Ab s t r a c t : A c c o r d i n g t o t h e c u r r e n t t e c h n i c a l p r o b l e m s o fa x i s d e v i a t i o n d u r i n g d e e p - h o l e d r i l l i n g p r o c e s s i n g , i n o r d e r t o s o l v e t h e p h e n o m e n o n f o d e v i ti a o n i n B T A ( B o r i n g a n d T r e p a n n i n g A s s o c i a t i o n ) d e e p - h o l e d r i l l i n g , a m e t h o d f o i n l a y s m i n i tu a r e c h e c k v a l v e i n d r i l l s h a n k s i u s e d , t h r o u g h t h e c h a n g e f o c u t t i n g lu f i d l f o w p r e s s u r e , c h e c k v a l v e s i o p e n e d a n d c l o s e d i n t e l l i g e n t y, l w h i c h s i o n l y a p p l i c a b l e t o t h e p r o c e s s i n g m e t h o d fw o o r k p i e c e r o t ti a o n nd a t o o l e d . D u r i n g t o o l i n g p r o c e s s i n g ,

深孔钻削时孔轴线偏斜产生的原因和解决措施

的进 给 而 有 规 律 地 延磨倒锥, 为保证外 齿的 强 度, 外刀片的副切削 刃应磨 有棱 带。

在 的一个技术问题,本文首先对深孔钻削进 行了切 削 完 全 由 三 个 刀 片, 即外 刀 片、 中 间刀 片 、 中心 刀片 所 状态分析 ,并对钻削时产生孔轴线偏斜 的原 因进行 了 承担 。钻头通过螺纹与钻杆联接在一起 。钻头上的外 简单分析, 找出了其影响因素,并提 出了控制孔轴线 刀片 、 中心 刀 片 、 中间 刀 片, 由 于所 处 的位 置 和 工 作 偏斜应采取的措施。

减 轻 中心 刀 片 的切 削 负 荷 。

荷不 均 , 切 削温 度 高 , 刀具 易 磨 损 、挤 裂 、 崩 刃。

2

、

深孔钻头三个切削刀片的切削状态分析:

2 、 中 间刀 片 的切 削速 度 高于 中心 刀 片 而 低 于 外 )

・

5 ・ 第0 期 数控机床市场 4 1

l I

从 深 孔 钻 削 的 特 点 和 钻头 的 切 削状 态 来 看 , 深 孔

I 刳 导 问癸 + 4 轴 线 偏 斜 的 影 响 IL

钻 削难度 高, 工作量 大,被 加 工孔 的质量 不 易控 制,

在 钻 削过 程 中 容 易 出 现 孔 轴 线 偏 斜 的情 况 .

2

、

工件端面倾斜对孔轴 线偏斜的影响

口

; L 肖 8 - I 余子 钻 ¨3 I 戋偏 余I , LI 7 E i 产 生 的 原 因 和 解 决 措 施

潜孔钻机施工中钻孔偏斜的原因和对策

Br i d g ea n dT u n n e l Ma c h i n e r y Con s t r uc t i o nTe c h n o l o gy

&械

机

& 施工技术

R ■ — 一 M ■ ■ ■ CM ● ■ ■ ■ ■ ■

潜 孔 钻 机 施 工 中 钻 孔 偏 斜 的原 因和 对 策

1 钻 孔偏斜 的原 因分析

1 . 1 钻 杆 质 量 的 影 响

导 致 钻 孔偏 斜 的原 因是 多 方面 的 ,首 先是 潜 孔钻 机

备 , 可 在 中 硬 或 中 硬 以 上 的 岩 石 中 钻 孔 。 它 与 凿 岩 机 一

样 , 都 有 独 立 的回 转机 构和 冲 击 机构 , 不 同 的 是 潜 孔 钻 机

【 Ab s t r a c t】 Ac c o r d i n g t o t h e r e s e a r c h o n t h e g e o l o g i c a l c o n d i t i o n s .s t r e s s c h a r a c t e r i s t i c s a n d me c h a n i s m o f

.

【 关键 词 】 潜 孔钻 机 ; 钻 孔偏 斜 ; 轴压 力 ; 对 策 【 Ke y wo r d s】d o wn — t h e — h o l e d r i l l ; a x i a l d e v i a t i o n ; a x i a l p r e s s u r e ; c o u n t e r me a s u r e

的冲 击机 构—— 冲 击器 置于 钻 杆 的前 端 , 可潜 入 孔底 , 随

钻孔纠偏技术工作原理

钻孔纠偏技术工作原理

钻孔纠偏技术主要通过以下几个步骤实现,不涉及具体标题的描述:

1. 分析井眼轨迹:首先,通过测量传感器获取井眼轨迹的实际数据,包括孔轴偏斜度、方位角等参数。

这些数据可通过传感器实时监测或离线测量获得。

2. 处理井眼轨迹数据:使用专业的软件对井眼轨迹数据进行处理和分析。

可以计算孔轴偏斜度、方位角等参数的统计信息,如平均值、最大值、标准差等。

3. 判断孔轴偏斜度是否满足要求:根据钻探工程的要求,将孔轴偏斜度与指定的限制值进行比较。

如果偏斜度超出了限制范围,说明井眼已经偏移了,需要采取纠偏措施。

4. 选择纠偏方法:根据井眼的实际情况和纠偏要求,选择合适的纠偏方法。

常见的纠偏方法包括旋转钻头、调整钻具参数、改变钻井方位等。

5. 实施纠偏措施:根据选择的纠偏方法,采取相应的措施进行纠偏。

例如,通过调整钻具参数来改变钻井方向,或者通过旋转钻头等工具来改变孔轴偏斜度。

6. 监控纠偏效果:在纠偏过程中,需要实时监控井眼的变化情况,以确保纠偏效果的实现。

通过实时监测井眼轨迹数据,可以及时调整纠偏措施,以达到预期的纠偏效果。

以上是钻孔纠偏技术的一般工作原理,具体的实施过程可能因具体情况而有所差异。

论钻孔弯曲及其纠偏方法

论钻孔弯曲及其纠偏方法蔡盛业(广东高要河台金矿)摘要:地质钻孔发生弯曲是必然的,并将影响钻探质量。

因此,在钻探施工过程中,要进行钻孔弯曲测量,收集、统计和分析相关数据,总结钻孔弯曲规律;同时要分析研究钻孔发生弯曲的原因,并采取相应措施加以预防控制和纠正,以提高钻探质量。

关键词:地质钻探;钻孔弯曲;钻孔弯曲测量;纠偏方法;预防控制中图分类号:文献标识码:文章编号1 钻孔弯曲测量1.1 相关概念钻孔弯曲是指在施工中,钻孔轴线偏离了原设计方位或顶角的现象。

钻孔轴线的空间位置是由钻孔深度、钻孔顶角(或倾角)及钻孔方位角三个因素来决定。

其中顶角是指钻孔轴线与水平面的垂线所夹角,其余角为钻孔倾角;方位角是指从正北方向开始,顺时针到钻孔轴线在水平面上的投影所夹角。

钻孔弯曲是必然的,纯直线的钻孔是不存在的,也正因为这样,将其作为一项质量标准,以免造成假象或歪曲矿体空间形态,必须对钻孔弯曲进行测量。

钻孔弯曲测量是指确定钻孔轴线三要素的测量,主要是顶角和方位角的测量。

一般对钻孔顶角的要求是:直孔≯2°/100m,斜孔≯3°/100m,随孔深增加可递增计算。

1.2测量原理及仪器结构原理钻孔弯曲测量就其测量方法的基本原理而言,可归纳如下:顶角测量用液面水平原理或悬锤原理;方位角测量用罗盘原理(利用大地磁场)或地面定向法(定盘仪、陀螺仪)。

测斜仪是测量钻孔弯曲的仪器,其种类和型号繁多,如:HF液面水平单点测斜仪、XJL型、JDP-1型单点测斜仪;JJX-2/3型、KXP-1型多点电测仪;JXK-2型两用多点电测仪;JDL-1型、JXT-247A 型陀螺测斜仪等。

根据河台金矿是弱磁性矿区及所施工钻孔为Ø46mm的情况,参照各种测斜仪的结构原理、性能指标和特点,我们选用了XJL型测斜仪,它是一种单点全测仪,下井一次只可测得一个测点的方位角和顶角。

该测斜仪利用悬锤和罗盘原理,适用于非磁性矿区和孔径≮Ø40mm的钻孔测量。

潜孔钻机深孔凿岩偏斜率控制技术研究

方 案一 : 利 用 回转 马达 的 工作 压 力 为 反馈 控 制

信号 , 当该压 力升 高超过 某一 压力 ( 偏钻 卡钻 临界 回 转 压力 ) 时, 系统 自动 使 潜 孔 钻机 回退 , 使 钻 头 脱 离 孔 底实 现强 吹排 渣 , 直 至 当 回转 压 力 下 降 至低 于 设 置 的偏 钻卡钻 临 界 回转 压 力 时 , 潜 孔钻 机恢 复 正 常 推 进工 作 , 钻 头重 新接 触孑 L 底 凿岩 , 由此实 现 自动 防 偏 防卡 ; 另一 种是 通过 调节 系统压 力来 控制 推进 力 ,

设 置稳 定杆 , 并 在稳 定杆上 布置传 感 器 , 以检 测钻 杆 的 径 向受 力情 况 , 通过 钻 杆 径 向 力的 变化情 况 对钻杆 的偏斜 情 况进行 预判 断 , 当径 向力发 生 变化 时 , 及 时调整 凿岩 参数 , 以避 免钻 杆 的偏 斜 。这种 方案 能 为智能 自动 感知控 制 防卡钻 系统设 计提供 依 据 。

偏钻 卡钻 趋势 时 , 推 进压 力升 高 , 压 力表 显示 数值 增

* 基金项 目: 国 家 高 新 技 术研 究 发 展 计 划 ( 8 6 3计 划 ) 项 目( 2 0 1 1 AA 0 6 0 4 0 2 )

何 小平 , 等: 潜孔钻机深孔凿岩偏斜率控制技术研 究

7 9

大, 由人 工调 节远 程调 压 阀的调 定值 , 进 而使 减压 阀 的出 口压力 下降 , 推进 压力 下 降 , 由此实 现 自动 防偏

防卡 。

致钻 进方 向发 生变 化 , 使 实 际 的 钻孔 轨 迹 偏 离设 计

的轨 迹 , 这种 现象称 为钻 孔偏 斜 。在钻进 施工 中 , 必 须 根据地 质 、 地 形 和技术 条件 合理 设计 钻孔 的轨迹 。 但受 自然 、 技术 以及人 为因素 的影 响 , 在 目前 技术 条 件下 , 潜孑 L 钻机 在 凿 岩施 工 过 程 中常 出现 不 同程度 的偏 斜 , 尤其是 在 中 、 深孔 凿 岩施工 中更 明显 。这 会 大 大降 低潜孔 钻 机 的使 用 效 率 , 同时加 大 了钻 孔凿 岩 成本 , 并给 凿岩施 工本 身带 来 困难l _ 1 ] 。因此 , 很 有 必要 对 潜孔 钻 机 深孑 L 凿 岩 偏 斜 率 控 制 技 术 进 行 研 究, 并采 取有 效对 策处 理 。

钻孔纠斜

钻孔纠斜钻孔弯曲产生的原因 钻孔轨迹是一空间变化的曲线;钻孔轴心线上任一点的空间坐标,由孔深(L)、顶角(θ)、方位角(α)3个参数确定。

钻孔弯曲:又称孔斜;由于自然地质因素及钻探工艺因素会造成钻孔弯曲,使钻孔偏离原来设计的顶角与方位角。

孔斜不仅会给施工带来困难,降低钻探效率,易诱发孔内事故,而且会歪曲矿体形态与产状,影响勘探结果的准确程度。

所以按一定距离测斜和防斜在钻探施工中是非常重要的。

钻孔纠斜是钻探行业内基本的作业方法,一般的纠斜主是要是纠正超过质量指标的孔段或者岩层;造成钻孔倾斜的原因很多,但是总的归纳起来不外乎两大因素:一是地质因素,二是所采用的钻进工艺和钻探技术欠妥。

一、地质因素的影响(客观因素) 地质因素是指促使钻孔弯曲的地质条件,如岩层的产状,物理机械性质,以及由于构造运动所产生的劈理、片理、层理等;研究和分析由地质条件促使钻孔弯曲的原因,一方面是为了在技术上采取相应预防措施来限制钻孔弯曲,另一方面是为了合理的设计钻孔提供依据,尽力减少地质条件对钻孔弯曲的影响,利用地质条件的促斜规律来进行初级定向钻孔钻进;生产实践证明,岩石的软硬互层,岩层的倾角大,片理发育的岩层等是促使钻孔弯曲的普遍原因,而且钻孔弯曲都有一定的规律性。

断层、破碎带、卵石、砾石层、流沙层、溶洞、老窿等,是促使钻孔弯曲的特殊原因,而且钻孔弯曲没有一定的规律。

1、钻进流沙层,因为流沙层具有流散性,孔径往往较大,尤其是在斜孔、流沙层厚,钻孔很容易下垂,直孔无此现象; 2、钻进卵石、砾石层时,由于卵石、砾石很不规则,活动性很大,给钻具的挤压力及回转阻力差异很大,钻孔最容易弯曲,并且没有什么规律; 3、当钻孔遇到溶洞和老窿时,钻孔严重超径,窿(洞)底又不规则,钻进时粗径钻具易偏离钻孔轴线,造成钻孔弯曲; 4、当钻孔穿过具有一定倾角的软硬岩互层时,钻孔的顶角和方位角均会发生变化。

岩石层理走向及倾角过大,钻头在克取岩石时,顶着走向打;地质情况复杂,钻孔地层软硬间错,变化性极大,致使钻具的配合,钻进参数的设定出现偏差; (1)当钻头由软层进入硬岩层时,因孔底软、硬岩石抵抗破碎能力不同,产生不均匀破碎(软岩石破碎快、硬岩石破碎慢),促使钻孔弯曲;钻孔弯曲方向和程度,取决于钻孔与岩层层面的夹角大小和软、硬岩层的硬度差。

深孔钻削中孔轴线偏斜的纠偏理论与方法研究 (1)

孔深Z 7/mm 偏斜量!7/mm

7 =l n!7

表1 .1 孔深Z 7 与偏斜量!7 的关系表

Tab .1 .1 Relati onshi p bet ween hole dept h Z 7 and deviati on !7

200

400

600

800

1 000

0 .073

0 .178

0 .293

0 .313

0 .638

-2 .617 296

-1 .725 972

-1 .227 583

-1 .161 552

-0 .449 417

1 200 1 .153 0 .142 367

可以得到符合加工系统和刀具实际情况的孔轴线偏

斜曲线的精确表达式为

!7 = 0 .052 726 2e0 .002 527Z 7

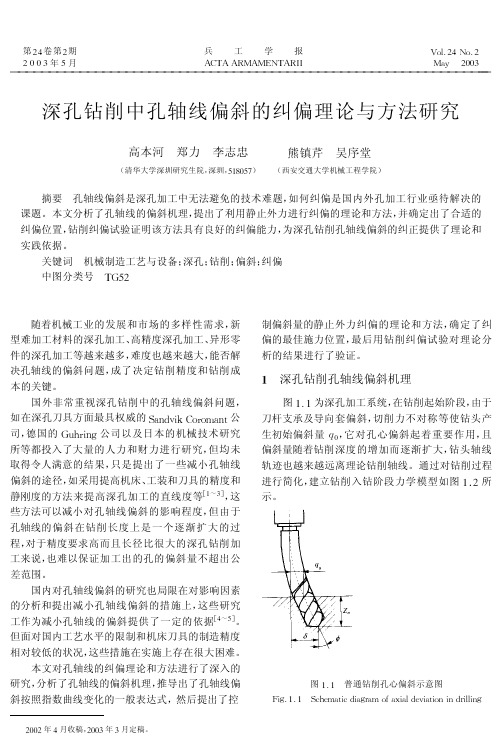

!." 静止外力纠偏的机理 在钻削过程中,当孔轴线发生偏斜时(如图2. 1

所示),在偏斜量为!7 处的外圆C 点上作用与偏斜 量反向的力F ,使工件沿与孔轴线相反方向发生弯 曲,并使 C 点产生的位移正好与孔偏斜的位移抵 消,使孔的中心与工件回转中心重合,相当于钻头回 到工件中心重新开始钻削,这样就可减少或缓解孔 轴线偏斜量,使之始终在公差范围内。

国内对孔轴线偏斜的研究也局限在对影响因素 的分析和提出减小孔轴线偏斜的措施上,这些研究 工作为减小孔轴线的偏斜提供了一定的依据[4 !5 ]。 但面对国内工艺水平的限制和机床刀具的制造精度 相对较低的状况,这些措施在实施上存在很大困难。

本文对孔轴线的纠偏理论和方法进行了深入的 研究,分析了孔轴线的偏斜机理,推导出了孔轴线偏 斜按照指数曲线变化的一般表达式,然后提出了控

图2 .2 工件受力示意图 Fi g .2 .2 Sche matic dra wi ng of f orces on t he wor kpiece

深孔钻进中的防斜与治斜

根据孑 L 斜原因及规律 , 正确设计初级定向孔是 当 切实保证 了开孔质量 。我队 2 0 0 7 年在 富蕴县铁矿 区施

前 解决 孑 L 斜 最 经济 和最 有 效 的技术 措施 。 工 时就 采取 这一 措施 开孔 的 , 加 上其 它 防斜 措施 的配 不 同的矿 区不 同 的钻孔 结构 , 不 同 的钻进 方法 及 合 , 该孔用 8 9 m l n 口径人造金刚石钻进至 3 0 0 m仍保

增刊 1

4组合 防斜钻具是预防孔斜 的有效措施

实践表 明 , 即使 利用好 自然 弯 曲规律 和抓 好安装 、

6钻进规程

在深孔和易斜地层施工 中必须严格控制钻进规程 ,

开孑 L 、 换 径等技术措施 , 也不一定 在钻进过程 中钻孔就 特别是在软硬互层频繁交错 , 地层倾角较陡 、 破碎带和 完全不 歪 。还必须有 与钻进方 法相匹配 的其 它技术措 溶洞 裂隙发育 地段 中钻进 时 , 更应适 当控制压力 , 严 禁 片 面追求进尺 。另方面应保 证钻头质量 , 不 施, 以使其 孑 L 斜 控制 在允许 范 围 内。 因为地 下情 况变 忽视 质量 , 幻莫测 , 特别是一些新 矿 区 , 孔斜 规律还摸不 准或岩层 要用进尺慢 , 克取能力差 的“ 钝” 钻头 , 并注意防止堵心 , 突变 , 遇到断层 等 。在这种情况 下 , 通常 大 口径还可 以 发现岩 心堵 塞必 须及 时提 钻 。

深孔加工孔轴线偏斜的分析与研究

b e t w e e n ui g e d s l e e v e nd a d r i l l i n g b i t , a n d t h e d e le f c t i o n p h e n o m e n o n i n d r i l l i n g c a n b e c o n t r o l l e d e f f e c t i v e l y ; t h u s , t h e r te a fs o p o i l e d p r o d u c t s i s r e d u c e d .

( 1 . S c h o o l o f Me c h a n i c a l E n g i n e e r i n g a n d A u t o ma t i o n , N o r t h U n i v e r s i t y o f C h i n a , S h a n x i T a i y u a n 0 3 0 0 5 1 , C h i n a ;

2 . Re s e a r c h C e n t e r o f De e p — Ho l e Ma c h i n i n g En g i n e e r i n g T e c h n o l o g y, S h a n x i Ta i y u a n 0 3 0 0 5 1 ,C h i n a )

A m o el d i s e s t a b l i s h e d r e l ti a n g t o d r i l i n g p i p e nd a d r i l l i n g b i t s  ̄t e m, na a ly z i n g t h e e f f e c t w h i c h ui g d e s s l e e v e s mi s a l i g n m e n t h a s o n t i l t ng a l e a t t h e b e g i n i n g f o d r i l i n g b y A N S Y S s o f t w re a . A c o n c l u s i o n s i d r a w n t h t a b y s e l e c t i n g a r e a s o n a b l e

钻孔纠斜及探讨

钻孔纠斜及探讨钻孔弯曲产生的原因钻孔轨迹是一空间变化的曲线;钻孔轴心线上任一点的空间坐标,由孔深(L)、顶角(θ)、方位角(α)3个参数确定。

钻孔弯曲:又称孔斜;由于自然地质因素及钻探工艺因素会造成钻孔弯曲,使钻孔偏离原来设计的顶角与方位角。

孔斜不仅会给施工带来困难,降低钻探效率,易诱发孔内事故,而且会歪曲矿体形态与产状,影响勘探结果的准确程度。

所以按一定距离测斜和防斜在钻探施工中是非常重要的。

钻孔纠斜是钻探行业内基本的作业方法,一般的纠斜主是要是纠正超过质量指标的孔段或者岩层;造成钻孔倾斜的原因很多,但是总的归纳起来不外乎两大因素:一是地质因素,二是所采用的钻进工艺和钻探技术欠妥。

一、地质因素的影响(客观因素)地质因素是指促使钻孔弯曲的地质条件,如岩层的产状,物理机械性质,以及由于构造运动所产生的劈理、片理、层理等;研究和分析由地质条件促使钻孔弯曲的原因,一方面是为了在技术上采取相应预防措施来限制钻孔弯曲,另一方面是为了合理的设计钻孔提供依据,尽力减少地质条件对钻孔弯曲的影响,利用地质条件的促斜规律来进行初级定向钻孔钻进;生产实践证明,岩石的软硬互层,岩层的倾角大,片理发育的岩层等是促使钻孔弯曲的普遍原因,而且钻孔弯曲都有一定的规律性。

断层、破碎带、卵石、砾石层、流沙层、溶洞、老窿等,是促使钻孔弯曲的特殊原因,而且钻孔弯曲没有一定的规律。

1、钻进流沙层,因为流沙层具有流散性,孔径往往较大,尤其是在斜孔、流沙层厚,钻孔很容易下垂,直孔无此现象;2、钻进卵石、砾石层时,由于卵石、砾石很不规则,活动性很大,给钻具的挤压力及回转阻力差异很大,钻孔最容易弯曲,并且没有什么规律;3、当钻孔遇到溶洞和老窿时,钻孔严重超径,窿(洞)底又不规则,钻进时粗径钻具易偏离钻孔轴线,造成钻孔弯曲;4、当钻孔穿过具有一定倾角的软硬岩互层时,钻孔的顶角和方位角均会发生变化。

岩石层理走向及倾角过大,钻头在克取岩石时,顶着走向打;地质情况复杂,钻孔地层软硬间错,变化性极大,致使钻具的配合,钻进参数的设定出现偏差;(1)当钻头由软层进入硬岩层时,因孔底软、硬岩石抵抗破碎能力不同,产生不均匀破碎(软岩石破碎快、硬岩石破碎慢),促使钻孔弯曲;钻孔弯曲方向和程度,取决于钻孔与岩层层面的夹角大小和软、硬岩层的硬度差。

浅析钻孔桩偏位原因及解决措施

浅析钻孔桩偏位原因及解决措施摘要:本文以实际案例出发,对钻孔桩偏位发生的主要原因做了分析探讨。

针对地质原因、测量复核、现场管理等方面造成的桩基偏位,提出了有效的解决措施,重点阐述了钢筋笼固定的几种方法。

其目的是让现场测量人员和技术管理人员清楚钻孔桩施工控制的重难点,有针对性的解决现场遇到的问题,从根本上杜绝桩基偏孔的发生,确保桩基施工质量。

关键词:钻孔桩;偏位原因;解决措施中图分类号:TU473.1 文献标志码:A 文章编号0引言桩基作为一种常见的基础施工形式,广泛应用于桥梁、高层建筑等工程中,其中铁路和公路桥梁桩基础以钻孔灌注桩施工较多。

为避免偏位问题长期出现,影响桩基工程质量,通过对本公司施工的桩基案例分析,总结经验教训,就造成偏位的主要原因进行探讨,并提出解决措施建议。

1施工案例1.1某高铁项目桥台桩基偏位某高速铁路项目,龙家学堂21号桥台为群桩承台基础,由于设计院正式蓝图未下发,为赶工期进度,项目部按照电子版打印白图进行施工。

在全线正式施工前,测量主管向作业队测量组长下发了参考通用图计算的各墩台中心里程及坐标,明确了桥台桩基与承台和胸墙线的关系尺寸,各墩台中心及桩基坐标资料经多次复核后下发。

但现场测量组长在进行该桥台桩基放样时,仍然带白图到现场作为计算依据,结果发生图纸标准错误和识图双重错误,造成桩基错误偏位1.2m。

正式蓝图到达后复测发现,本桥台已施工3根桩基偏位达1.2m,造成原因为测量计算错误0.4m,白图桥台襟边尺寸标注错误0.8m。

此次事故造成3根桩基直接报废,虽然是群桩,但也必须按规范要求进行正确桩位补钻。

测量组长在此处事故中负主要责任,未认真识图和领会通用图设计,未采用测量主管下发的经复核的计算成果,导致尺寸及坐标计算错误,造成较大经济损失和工期延误。

1.2某高速公路桩基偏位某高速公路项目,大庄沟2号桥6号墩,为柱桩一体桩基,4根桩基最大偏位200mm,超过规范允许偏差40mm的规定。

深孔中心线偏斜不同测量方法的应用与创新

深孔中心线偏斜不同测量方法的应用与创新

深孔中心线偏斜不同测量方法的应用与创新

山东德州德隆 (集团)机床有限责任公司 (253003) 胡艳君刘铸

【期刊名称】金属加工:冷加工

【年(卷),期】2014(000)014

【总页数】3

1.枪钻系列深孔加工特点及中心线偏斜测量的重要性

加工孔深L与孔径d之比大于5(即L/d>5)的孔被称为深孔加工。

本文要介绍的枪钻加工是深孔加工中的一类,具有一次钻削就能获得良好精度的特点,是采用外排屑方式加工φ1~φ40 mm深孔的常用方法。

随着科技的不断进步,其钻孔深径比正逐渐加大,零件材质也在不断更新,一些特殊材料的强度、硬度都比较大,成本和质量要求高,一旦最终产品孔径、直线度及中心线偏斜等达不到要求,损失就会很大。

而在这些参数中,以中心线偏斜数据为用户的关注重点,因此各种情况下中心线偏斜质量控制,尤其是在线控制、及时纠偏,减少废品率成为我们探索研究的目标。

中心线偏斜是枪钻加工行业的常用术语,即实际加工孔中心线与理论中心线在全长上的偏斜程度。

从实际应用来看,是从入口端到出口端中心线偏离理论中心线的最大数值max,如图1所示。

但中心线偏斜这个名词应使用哪个形位公差标注在枪钻行业尚没有统一的规定,因此用户零件图上就存在使用同轴度、位置度及全跳动公差等标注的情况。

笔者通过测量实践和对概念的深入理解发现:①中心线偏斜数值正好是同轴度公差的一半。

②在用坐标法测量线位置度时,位置度误差结果和同轴度结果相同。

③径向全跳动是控制圆表面形状误差、轴线直线度及同轴度等误差的一个综合。

大直径深孔凿岩钻孔偏斜的机理及其控制方案_吴万荣

⼤直径深孔凿岩钻孔偏斜的机理及其控制⽅案_吴万荣[⽂章编号]1004-0609(2001)01-0153-04⼤直径深孔凿岩钻孔偏斜的机理及其控制⽅案①吴万荣1,魏建华1,张永顺1,杨襄璧2(1.浙江⼤学机械电⼦控制⼯程研究所,杭州310027;2.中南⼤学机电⼯程学院,长沙410083)[摘 要]通过对钻孔偏斜的影响因素及⼒学特征的分析,建⽴了钻头偏载的⼒学模型,从⽽揭⽰了凿岩过程钻孔偏斜的机理,提出了控制钻孔偏斜的推进⼒控制⽅案。

试验结果表明,该控制⽅案能够随钻孔过程中孔内钻杆质量的变化及孔内因素的变化,⾃动改变推进器的推进⼒,从⽽有效地控制钻孔偏斜。

[关键词]⼤直径深孔凿岩;钻孔偏斜;钻头轴压⼒;推进⼒控制[中图分类号]T D421 [⽂献标识码]A以⾼效、低耗为主要特点的⼤直径深孔采矿法能否成功地应⽤,其关键在于能否严格控制钻孔偏斜。

该采矿⽅法所⽤钻孔设备主要是⾼⽓压的潜孔钻机,钻凿炮孔直径为165mm,多为下向垂直孔,钻孔深度⼀般为30~50m,钻孔偏斜率要求⼩于1%,但从我国的⼤直径深孔凿岩实践来看,仅有20%~30%的钻孔偏斜率在1%以内,30%~50%钻孔的偏斜率在1%~2%范围内,还有相当⼀部分钻孔的偏斜率超过2%[1]。

钻孔偏斜过⼤,不仅造成炮孔底部间距过⼤或过⼩,影响爆破效率,使⼤块率上升,⽽且采场边界不易控制,导致回采率低、贫化率上升,也限制了钻孔深度,制约了采准费⽤的进⼀步降低。

1 钻孔偏斜的影响因素导致钻孔偏斜的因素是多⽅⾯的,但除钻机本⾝的制造⽔平和钻机定位的准确性外,其客观因素主要是钻头轴压⼒、岩体构造和岩⽯性质的变化(下称孔内因素)。

由于潜孔钻机⼀般钻孔较深,钻孔过程中必须多次接杆,钻杆质量不断变化,钻头轴压⼒也发⽣变化。

实践证明,轴压⼒过⼤,会造成钻头回转不平稳,钻头产⽣飘移,使钻孔发⽣偏斜。

在钻孔过程中,钻头接触的孔底岩⽯的结构和性质具有复杂多变性。

当钻头前端⼯作⾯同时接触到不同性质的岩⽯时,会使其受⼒不均匀,其合⼒的作⽤线与钻头轴线不重合,导致钻头发⽣偏载。

深孔加工中的孔偏斜度分析

深孔加工中的孔偏斜度分析

孔的偏斜度,是深孔加工质量一个重要的技术指标。

现实生产中,对零件的加工要求越来越高,对偏斜度相应的提出了更高的要求。

尤其是深度较深的孔,如何控制孔偏斜量就显得尤为重要了。

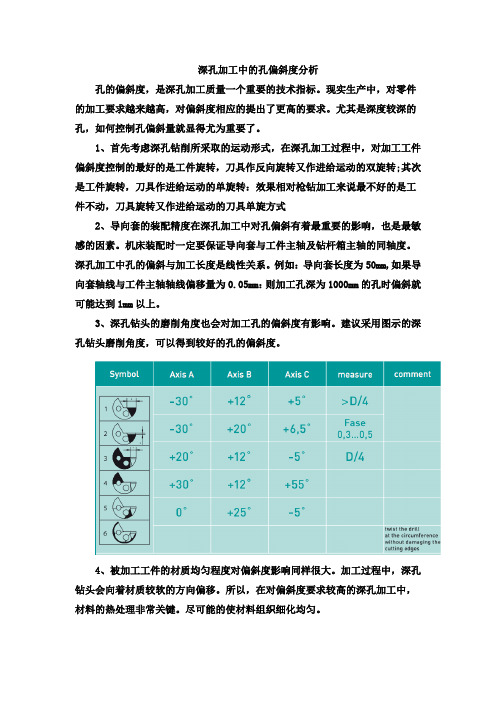

1、首先考虑深孔钻削所采取的运动形式,在深孔加工过程中,对加工工件偏斜度控制的最好的是工件旋转,刀具作反向旋转又作进给运动的双旋转;其次是工件旋转,刀具作进给运动的单旋转:效果相对枪钻加工来说最不好的是工件不动,刀具旋转又作进给运动的刀具单旋方式

2、导向套的装配精度在深孔加工中对孔偏斜有着最重要的影响,也是最敏感的因素。

机床装配时一定要保证导向套与工件主轴及钻杆箱主轴的同轴度。

深孔加工中孔的偏斜与加工长度是线性关系。

例如:导向套长度为50mm,如果导向套轴线与工件主轴轴线偏移量为0.05mm:则加工孔深为1000mm的孔时偏斜就可能达到1mm以上。

3、深孔钻头的磨削角度也会对加工孔的偏斜度有影响。

建议采用图示的深孔钻头磨削角度,可以得到较好的孔的偏斜度。

4、被加工工件的材质均匀程度对偏斜度影响同样很大。

加工过程中,深孔钻头会向着材质较软的方向偏移。

所以,在对偏斜度要求较高的深孔加工中,材料的热处理非常关键。

尽可能的使材料组织细化均匀。

5、切削参数的选择是否合理对偏斜度也有一定程度的影响。

在不影响生产进度的情况下,不宜采用大的走刀量。

走刀量的加大会对孔的偏斜带来负面影响。

BTA深孔钻削智能纠偏技术研究

BTA深孔钻削智能纠偏技术研究李楠;吴伏家【摘要】基于目前深孔钻削过程轴线偏斜技术难题,针对BTA(Boring and Trepanning Association)深孔钻削过程出现走偏现象[1-2],采用钻柄位置镶嵌微型单向阀方法,通过切削液流道的油压变化智能开闭单向阀只适用于工件旋转、刀具进给的加工方式.在刀具加工过程中,刀具出现走偏时,指定位置的微型单向阀自动打开,运用油液的冲击力,使刀具自动纠偏.当刀具纠正后,微型单向阀会自动关闭,不用停机检测,可达到在线纠偏的效果,大大提高加工效率运用FLUENT流体动力学软件对切削液油压系统进行数值模拟,为BTA深孔钻削智能纠偏提供理论依据.%According to the current technical problems of axis deviation during deep-hole drilling processing,in order to solve the phenomenon of deviation in BTA (Boring and Trepanning Association)deep-hole drilling,a method of inlays miniature check valve in drill shank is used,through the change of cutting fluid flow pressure,check valve is opened and closed intelligently,which is only applicable to the processing method of workpiece rotation and tool feed. During tooling processing, when the tool appears to be going deviation,the miniature check valve at the designed spot is opened,using the oil impact to make tool intelligently corrected.When the tool is corrected,miniature check valve will be automatically shut down,not needing to be stop or to be tested,which can achieve the effect of online rectification,greatly improving the processing efficiency.By using FLUENT fluid dynamics software to carry on number simulation for cutting fluid oil pressure system,the theoretical basis hasbeen provided for the intelligent correction technique of BTA deep-hole drilling.【期刊名称】《机械设计与制造》【年(卷),期】2013(000)001【总页数】3页(P143-145)【关键词】BTA;FLUENT;微型单向阀;智能纠偏【作者】李楠;吴伏家【作者单位】中北大学机电工程学院,山西太原030051;西安工业大学,陕西西安710032【正文语种】中文【中图分类】TH16;TG713;TG5231 引言深孔钻削轴线纠偏是现今深孔加工领域面临的一个技术难题,国外刀具权威某公司、德国某公司都对此进行过深入研究[3]。

钻孔偏斜分析

钻孔偏斜分析在水文地质勘探的钻孔工程中,由于钻机安装不正,施工不当,软硬岩层相间及岩层倾斜等原因,往往导致钻孔发生偏斜,影响成井工艺。

由于钻孔偏斜可能造成矿体打丢、打薄或打厚,达不到预期的地质勘探目的,甚至造成钻孔报废,浪费大量人力物力,因此需要随时控制钻孔在空间位置的变化,预防和纠正钻孔的偏斜。

一、钻孔偏斜概念分析钻孔的施工过程中的实际空间位置偏离设计空间位置,即偏离设计轴线,称之为钻孔偏斜或孔斜。

钻孔空间形态三要素:钻孔深度、钻孔的顶角(或倾角)及钻孔方位角决定了钻孔在地下空间的位置,这三个因素称钻孔空间形态三要素。

孔斜的条件:钻孔发生偏斜的根本原因是粗径钻具在孔内歪倒,其轴线偏离钻孔轴线。

而能使其歪倒的条件主要是:孔壁间隙大,为它提供空间条件;同时还要有倾倒力矩为它提供歪倒动力,再就是一个固定的歪倒方向。

二、钻孔发生偏斜的原因第一个方面原因:地质因素,一是岩石的各向异性在钻头处产生歪倒力矩使粗径钻具倾斜而导致孔斜;二是钻进软硬夹层时,钻头处产生钻压差或钻头沿岩石节理面滑移;三是钻进中遇到溶洞或大裂隙;四是在卵砾石层中钻进。

第二个方面是钻进工艺及操作方面的原因:换径不带导向或粗径钻具本身就弯曲;冲洗液量大冲刷孔壁使孔壁间隙过大,造成粗径钻具或岩心管与钻孔轴线产生偏斜角;采用的钻压过大与转速过快,钻杆柱受轴心压力及回转的影响而呈挠曲状态影响了钻具的稳定性,促使粗径钻具歪倒。

第三个方面的原因是:设备安装时不合乎要求,主要表现在基台不稳固或发生偏斜;开孔时没有校正钻机的顶角和方位角,致使开孔即发生偏斜;另外钻机立轴过度磨损旷动太大也是一个因素。

三、钻进过程中岩层分布与钻杆受力分析钻进过程中,如果不考虑控制方向的问题随意钻进,从力学的角度分析,钻头肯定会避开较硬的岩层,朝着钻头周围岩层最软弱的方向推进,从而造成钻孔倾斜。

在钻头小范围附近的岩层,其分布大致分为三种,即垂直分布、水平分布和倾斜分布。

一、现主要从钻杆钻进所需用力的角度来初步判断与钻孔倾斜的关系。

潜孔钻机进行斜坡岩面纠偏施工方法的探究

潜孔钻机进行斜坡岩面纠偏施工的方法探究一、前言随着经济建设的发展,丘陵地区的市政道路建设步伐越来越快,桥梁工程也随之在丘陵地区兴建。

灌注桩作为桥梁的基础,深入地下十几米甚至几十米。

丘陵地区多坚硬的岩层,且岩层倾斜。

当灌注桩位于坚硬且倾斜的岩层之中时,施工难度就会很大,且施工速度将异常缓慢。

因此,在坚硬、倾斜的岩层上如何较快的钻孔,保证成孔质量,是桥梁灌注桩的施工重点和难点。

潜孔钻机配合冲击式钻机钻孔施工技术将在丘陵地区桥梁灌注桩施工中得到更广泛的应用。

在金寨县江环北路等综合管廊及道排工程PPP项目中,共有桥梁四座,且位于丘陵地带,其中江环南路潘家冲桥桩基灌注桩就位于坚硬且倾斜的岩层之中。

潘家冲桥共有灌注桩32根,每根桩长均为10m。

由于岩层地质情况复杂,有斜岩存在且岩石坚硬,冲击钻经常产生斜孔现象且工效低,对桥梁施工工期和桩基施工进度造成极大影响,在采用抛填片石和回填混凝土的方法进行纠偏等方案后,效果均不佳。

在金寨县江环南路桥梁施工同时,道路工程同期在进行爆破施工。

在通过分析和参考相关资料,项目决定采取爆破用潜孔钻机进行预钻孔,在桩位整体、坚硬的岩面(斜坡岩面)上人工制造破碎岩层,通过用潜孔钻机在桩基桩位岩面上钻的多个孔洞,形成“蜂窝”状的孔洞,削弱桩基岩石的抵抗力,斜坡岩面上的孔洞能更好地与钻头刃脚形成咬合作用,防止钻头顺斜坡岩面倾斜方向偏转,从而实现了斜坡岩面纠偏和加快施工进度的目的。

经多次使用,这种施工技术不但安全,且施工速度快、成孔质量好,整体考虑又较为经济。

二、工艺原理完整的岩层在冲击式钻机的不断冲击下,会慢慢开裂,而后慢慢锤击成颗粒状岩石,最后被泥浆带出。

而且越是坚硬的岩石,这个过程越是缓慢。

同时,岩层又有一定的倾斜的话,冲击钻的锤头会慢慢偏位,造成桩位偏移。

通过用潜孔钻机在桩基桩位岩面上钻的多个孔洞,形成“蜂窝”状的孔洞,削弱桩基岩石的抵抗力,斜坡岩面上的孔洞能更好地与钻头刃脚形成咬合作用,防止钻头顺斜坡岩面倾斜方向偏转,从而实现了斜坡岩面纠偏和加快施工进度的目的。

深孔钻探防斜纠斜技术与管理措施探究

深孔钻探防斜纠斜技术与管理措施探究摘要:在地质勘查工作过程中,深孔钻探是必不可少的技术手段之一。

而在深孔钻探过程中防斜纠斜是其中的一个技术难点。

本文介绍了在深孔钻探生产实践过程中防斜纠斜技术与管理方面的一些经验。

1 深孔钻探的特点分析1.1 深孔钻探技术费用昂贵纵观当下的钻探工程,在地下深度在1000-2000m之间的深孔钻探工程中,随着钻孔深度的延伸,需要费用也在攀升,钻探技术费用高达百万元之上。

这对于地质勘查单位以及投资企业来讲是十分不利的。

可见,要在深孔钻探工程中获得回报,需要对深孔钻环节提出更高质量要求,因此,在深孔钻探工程的实施过程中要重视各个环节的正确施工。

从深孔钻探工程发展的时间来看,工程发展起步较晚,许多施工工艺需要得到进一步的更新,工程中所用的设备工具以及材料的性能各方面的表现都差强人意,技术上得漏洞导致钻孔作业的难度不断的增大,逐渐产生一些施工问题。

例如,常见的施工难题常常存在于钻前准备,钻后收尾以及工程的验收,涉及的施工环节比较复杂,深部断钻处理工作的需要参数调整,在工程施工中常常存在一些难度较大的环节。

分析工程的经济投入,地质的钻孔深度越深,投资的力度就越大。

例如,一个2000m的深孔,它的工程投资需要超过四百万元以上,并且有一定的施工工期。

一旦钻孔工程出现了意外事故,将需要很长的处理时间,也会消耗掉相当的工程投资,如若处理不当极有可能导致钻孔出现报废。

1.2 风险高、难度大由于地下环境的复杂多变,钻探工程具有非常大的风险,并且实施的难度也比较大。

在钻探的每个环节与步骤中,都对工作人员的技术有非常高要求。

随着我国的科学技术的发展,深孔钻探技术虽然已经有了很大进步,但是在实际钻探过程汇总依然还会遇到许多棘手的难题。

2 深孔钻探防斜纠斜技术与管理措施分析2.1 更新技术措施我国的深部地质勘察工作正在发展,相关的技术也在不断的更新换代,工作人员自身不仅需要成熟的理论知识体系,还需要更为先进钻探技术,开展勘探工作中的防斜纠斜工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

偏点提前。

!." 纠偏效果试验 用毛坯外径为!43 mm 的试件加工出图2. 3 所

示的工件中心孔,如果不采取纠偏措施,由(1. 6 )式 可知,当钻到孔深Z 7 = 2 126. 9 mm 时!7 = 11. 4 mm 时,钻头即从工件外圆钻出,而仅钻到 Z7 = 1 873 .0 mm 时,!7 = 6. 0 mm,扣除外圆余量,就已经超过公 差范围,造成工件报废。利用以上的纠偏原理和方

国内对孔轴线偏斜的研究也局限在对影响因素 的分析和提出减小孔轴线偏斜的措施上,这些研究 工作为减小孔轴线的偏斜提供了一定的依据[4 !5 ]。 但面对国内工艺水平的限制和机床刀具的制造精度 相对较低的状况,这些措施在实施上存在很大困难。

本文对孔轴线的纠偏理论和方法进行了深入的 研究,分析了孔轴线的偏斜机理,推导出了孔轴线偏 斜按照指数曲线变化的一般表达式,然后提出了控

236

兵工学报

第24 卷

图2 .1 静止外力纠偏原理图 Fi g .2 .1 Sche matic diagra m of rectif yi ng

wit h a stati onary outsi de f orce

!.! 纠偏位置的确定 当工件在钻孔深度处的孔轴线偏斜量为!7 时,

工件的受力如图2. 2 所示。

图1 .1 普通钻削孔心偏斜示意图 Fi g .1 .1 Sche matic diagra m of axial deviati on i n drilli ng

2002 年4 月收稿,2003 年3 月定稿。

第2 期

深孔钻削中孔轴线偏斜的纠偏理论与方法研究

235

图1 .2 钻削入钻阶段力学模型 Fi g .1 .2 Mechanical model of t he i nitial stage i n drilli ng

以获得较好的效果,而且可操作性很强。该方法为 深孔钻削中孔轴线偏斜的纠正提供了理论和实践依 据。

参考文献

1 佐久间敬三等. 深孔加工中轴心线误差的影响. 国外机械加工, 1987(7 ):25 !29 .

2 Katsubi A et al . The I nfl uence of wor kpiece geo metry on axial hole deviati on i n deep hole drilli ng . I nt J JSME Ser III ,1992 ,35(1 ):16 !167

(清华大学深圳研究生院,深圳,518057 )

熊镇芹 吴序堂

(西安交通大学机械工程学院)

摘要 孔轴线偏斜是深孔加工中无法避免的技术难题,如何纠偏是国内外孔加工行业亟待解决的 课题。本文分析了孔轴线的偏斜机理,提出了利用静止外力进行纠偏的理论和方法,并确定出了合适的 纠偏位置,钻削纠偏试验证明该方法具有良好的纠偏能力,为深孔钻削孔轴线偏斜的纠正提供了理论和 实践依据。

(2 )根据对静止外力纠偏方法的理论分析,合 适的外力纠偏点应该选择在a = .42l 的位置。该 纠偏点还可以根据毛坯的尺寸及给定的公差范围进 行小范围的调整,即若毛坯尺寸和公差范围均较大, 可以在钻削超过a = .42l 的地方纠偏;反之,则应 该适当提前外力纠偏的施力位置。

(3 )钻削纠偏试验证明,静止外力纠偏方法可

3(l

- a )3(3l

+a)

(2 .5 )

可见挠度值y c 与a 有关,是a 的函数。要使y c 取极

值,即有

则可以求得

y c = #c = 0

(2 .6 )

a = l(#2 - 1 )$0 .42l

(2 .7 )

此时挠度的极大值为y c

max

=

0

.009

8

Fl 3 EI

.

由以上分析可知,从理论上说,当孔深达到 Z 7

其它诸多因素的影响(如钻杆刚性不足等),因此式

(1. 5 )只是描述了孔轴线偏斜的趋势,而不能准确地 表达孔轴线偏斜的具体数值,要得到比较精确的、符

合钻削系统和刀具实际情况的孔轴线表达式,一般

的方法是对预加工的孔进行实验数值测量,然后用

指数曲线进行拟合得到。表1. 1 是经过多次重复试 验所得的"20 mm 孔的偏斜量与孔深的关系表。用 最小二乘法指数曲线对表1. 1 的数据!7 进行拟合,

0 .313

0 .638

-2 .617 296

-1 .725 972

-1 .227 583

-1 .161 552

-0 .449 417

1 200 1 .153 0 .142 367

可以得到符合加工系统和刀具实际情况的孔轴线偏

斜曲线的精确表达式为

!7 = 0 .052 726 2e0 .002 527Z 7

(1 .6 )

由于孔轴线偏斜量按照指数曲线变化,尽管采

取一些防止偏斜的措施后,能够在一定程度上减小

或者缓解偏斜的发生,但是,在钻削超长孔或其直线

度要求很高的零件时,即使很小的初始偏斜量,在加

工中,孔心线的累加偏斜量就已经超出了公差范围。

因此,在适当的位置将偏斜纠正,是防止工件报废的

有效手段。

! 静止外力纠偏的机理与应用

角。由此可以得到在钻削长度Z7 处的孔轴线偏斜量

为

3Z7

!7 = e 2LZ 0

(1 .5 )

即在钻杆长度一定的情况下,深孔钻削的孔心

偏斜量与入钻初始偏斜量Z 0 和钻削长度Z7 有关, 其偏斜趋势按照指数曲线变化。

由于深孔钻削是一个很复杂的过程,孔轴线偏

斜除了受初始偏斜的影响外,在钻削过程中,还会受

制偏斜量的静止外力纠偏的理论和方法,确定了纠 偏的最佳施力位置,最后用钻削纠偏试验对理论分 析的结果进行了验证。

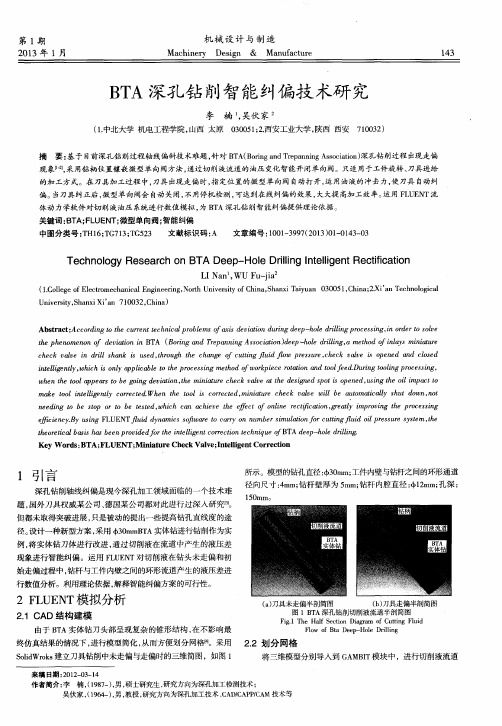

! 深孔钻削孔轴线偏斜机理

图1 .1 为深孔加工系统,在钻削起始阶段,由于 刀杆支承及导向套偏斜,切削力不对称等使钻头产 生初始偏斜量!0 ,它对孔心偏斜起着重要作用,且 偏斜量随着钻削深度的增加而逐渐扩大,钻头轴线 轨迹也越来越远离理论钻削轴线。通过对钻削过程 进行简化,建立钻削入钻阶段力学模型如图1. 2 所 示。

孔深Z 7/mm 偏斜量!7/mm

7 =l n!7

表1 .1 孔深Z 7 与偏斜量!7 的关系表

Tab .1 .1 Relati onshi p bet ween hole dept h Z 7 and deviati on !7

200

400

600

800

1 000

0 .073

0 .178

0 .293

= 0 .42l 时,即在此处施加作用力 F ,纠偏效果最

好。但如果公差较大,其值在最大挠度值以外,为了

提高加工效率,也可以在超过Z 7 = 0 .42l 的地方纠 偏。反之,如果公差过小,比最大挠度值小许多,就会

在还没有钻到孔深Z 7 = 0 .42l 时,孔偏斜量就达到 了公差范围,这时可以适当调3;

F 2

O

2

- FaO

+

Fa(a 2 + l 4l

2)

(2 .1 )

EI y

= Fa(a 2

- 3l 2 )+ 2 Fl - 12l 3

3

O3

+

F 6

O

3

-

F 2

aO

2

+

Fa(a 2 4l

+l

2) O-

Fa 3 6

(2 .2 )

(2 )工件在力的作用点右边距工件端面 O(O

"a )处截面上的转角和挠度方程分别为

3 Saku ma K et al . Self- gui di ng acti on of deep- hole- drilli ng tools . Annals of t he CI RP ,1981 ,3 (1 ):311 !315

第24 卷 第2 期

兵工学报

Vol .24 No .2

2 0 0 3 年5 月

ACTA AR MAMENTARII

May 2003

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

深孔钻削中孔轴线偏斜的纠偏理论与方法研究

高本河 郑力 李志忠

矩。

设P EI

= a 2 ,整理(1 .1 )式得

[ ] d2$

dI 2

+

a

2$

= a2

~ !+ PR(L ~ I )

(1 .2 )

由边界条件I = 0 ,$ = 0 及I = L ,$ = ~ !可求得

(1 .2 )式的解为

( ) ( ) $ =

!~

RL P

cosaI ~

!~

RL P

cot a Lsi naI

图2 .4 实际孔轴线 Fi g .2 .4 Act ual axial hole deviati on

第2 期

深孔钻削中孔轴线偏斜的纠偏理论与方法研究

237

3 结论

(1 )深孔加工中的孔轴线偏斜是不可避免的, 并按照指数曲线变化,在加工超长孔或者直线度要 求很高的孔时,偏斜量的累加很容易使被加工零件 的孔心线超出公差范围而报废,因此开展纠偏理论 和方法的研究具有实际意义。

(2 .4 )

为了寻找合理的纠偏位置,可根据下面的方法

确定力的作用点 C 距端面的距离,即采用使作用点 C 处的挠度为极大值,此处的工件偏转角为0 ,并且 当a = Z 7 时,挠度y Z 7 = !7 .

由(2. 2 )式或(2. 4 )式可得在作用点 C 处的挠 度为

yc

=

Fa 2 12 EIl

图2 .2 工件受力示意图 Fi g .2 .2 Sche matic dra wi ng of f orces on t he wor kpiece