壳体加工工艺设计说明书

汽车差速器左右壳体设计说明书

--差速器壳体选用QT420—10。

--零件是差速器壳体,它与半轴套管配套使用,为拖拉机的左右转向提供不同速度的可靠性。

Ф48孔用于安装与两驱动轮相联的齿轮和半轴,两Ф22用于安装十字轴与形星齿轮。

整个差速器的功能是使左右驱动轮能以不同的速度旋转,以满足拖拉机转向的需要。

本零件是闭式差速器的重要组成部分之一,它位于差速器的左部与右壳相联,起着支承、连接和保护的作用。

其它各部分功用如下:1.Ф50外圆支承在轴承上,使差速器壳体旋转,从而传递动力和运动。

2.Ф138外圆与右半壳相配合,一起传递动力、运动、支承工件、保护部结构。

3.Ф200外圆连接中央传动大圆锥齿轮,使运动和动力传到差速器,而后传到两个后轮,得到不同的转速。

4.中间十字轴孔4-Ф22是支承在壳体上的轴孔,传递动力和运动,中间部是轮系各齿轮运动的空间。

5.12-Ф12用于连接中间大齿轮。

四、绘图4.1三维建模差速器左右壳体的三维图如下图所示图1 差速器壳体三维图图2 差速器壳体三维图4.2工程图的制作差速器壳体的工程图如下所示图3 差速器壳体二维图图4差速器壳体二维图图5差速器壳体二维图五、加工工艺设计5.1零件材料及技术要求的确定QT420—10具有较高的韧性、塑性,在低温下有较低的韧--脆转化,其主要性能如下:最低抗拉强度:σb=412Mpa.最低屈服强度:σs=265Mpa.最低延伸率:δ=10%.布氏硬度:αk=294KJ\m2技术条件:GB1348—78由于差速器壳承受扭转力矩,为提高强度和耐磨性,铸件成型后,还需进行正火处理。

5.2毛胚尺寸的确定查机械制造工艺设计简明手册1)Ф50m6外圆面查表得,双边加工余量分别为:粗加工余量:5mm半精加工余量:1.0mm精加工余量:1.0mm总加工余量:7mm毛坯取Ф57mm2)Ф37孔(无公差要求)精镗后:Ф37 双边加工余量2Z=1mm粗镗后:37-1=Ф36mm 双边加工余量2Z=5mm毛坯:Ф31mm3)Ф200外圆面(自由公差)精车后: Ф200mm 2Z=1.3mm粗车后:200+1.3=Ф201.3 2Z=6.7mm毛坯:Ф208mm4) Ф139js6(±0.012)外圆面精车后:Ф139js6(±0.012)mm 精车余量2Z=0.2mm半精车后: Ф139+0.2=Ф139.20063.0-,半精车余量2Z=1mm,经济精度IT8粗车后:Ф140.2025.0-,粗车余量2Z=2.8mm,经济精度IT11毛坯:140.2+2.8=Ф143 5) SR54球面精车后:SR54046.0+,加工余量Z=0.6mm粗车后:54-0.6=SR53.4,加工余量Z=1.4 mm,经济精度IT11 毛坯:53.4-1.4=SR526) Ф48孔精镗后:Ф48H9(062.0+),加工余量2Z=1mm粗镗后:Ф4716.0+,加工余量2Z=5mm,经济精度IT11毛坯:47-5=Ф42mm 7) 大端平面精车后控制尺寸11mm,加工余量2Z=1mm粗车后控制尺寸11+1=12mm,加工余量Z=2mm 8) Ф138外圆面(自由公差)精车后:Ф138,加工余量2Z=2.2mm粗车后:138+2.8=Ф140.2,加工余量2Z=2mm 毛坯:140.3+2.8=Ф1439)Ф133H8(063.0+)孔面精车后:Ф133H8(063.0+),加工余量2Z=2mm粗车后:133-2=Ф13125.0+10)车Ф79端面精车后:控制尺寸4005.0+,加工余量Z=1mm粗车后:控制尺寸39+2.6=41.6mm 毛坯:41.6+2=42.6mm,取43mm11) 钻孔12-Ф1212.0+扩孔后:12-Ф1212.0+,加工余量2Z=1mm钻孔后:12-Ф1111.0+,经济精度IT1112)钻螺纹孔8-M10扩孔后:8-Ф10,加工余量2Z=0.8mm钻孔后:10.3-0.8=Ф9.511.0+,经济精度IT1113)钻铰十字孔4-Ф22J7(033.0054.0--)精铰后:4-Ф22J7(033.0054.0--),加工余量2Z=0.1mm粗铰后:4-Ф21.9052.0+,经济精度IT9钻孔后:4-Ф21.613.0,经济精度IT115.3刀具选择在机床上加工的工序,均选用YG6硬质合金车刀和镗刀,并尽量采用机夹可转为车刀。

壳体加工组合铣床设计说明书

毕业设计说明书末端传动壳体底面加工组合机床设计摘要组合机床是以系列化、标准化的通用部件为基础,配以少量专用部件组成的专用机床。

组合机床加工大批量零件快捷方便,生产效率高,其应用是机械加工的发展方向。

本次毕业设计的题目是“末端传动壳体平面组合机床设计”,要求所设计组合机床实现零件底面的铣削加工,底面精度要求达到粗糙度为3.2,平面度为0.2。

此次设计要完成的主要内容包括:编写零件的机械加工工序,确定铣削底面时的定位基准与定位方式,并计算出铣削底面这一工序的切削用量。

进行机床总体布局设计,选择合理的机床配置形式,决定加工使用的刀具及其结构,并设计出机床总体的结构。

对机床的主要运动和各传动部分进行设计,选择合适的运动部件,如滑台、动力头等。

结合实际,设计出机床专用的夹具。

通过完成此设计,本机床完全可以满足所要求的加工要求,而且与传统的机床相比,本机床具有高自动化程度,高生产率高,高精度等优点。

关键词:组合机床设计;总体布局;传动部件;专用夹具;生产率高AbstractThe modular machine tool is the special machine tool based on the serialized and standardized common components,together with a small amount of dedicated components . The modular machine tool processes large quantities of components fastly and conveniently, and it has high production efficiency. Its application is the development direction of the machining.The task of my graduation project is " the modular machine tool design for the end of the transmission housing plane". It requires that the modular machine tool I design can mill the underside of the component .And the required accuracy of the underside is to achieve roughness of 3.2, the flatness of 0.2. The main contents the design to finish include: formulate its machining process of the component, confirm the locating datum and positioning way of milling the underside , and calculate the cutting specifications when mill the underside . General layout design for machinetools .C hoose the machine configurations form and design the overall structure of the machine . Ensure the tools of processing and its structure .Design the main movement and the transmission part of the machine , and then make the choice of moving parts, such as the slide unit and dynamic head. .Design the machine special fixtures c ombined with the e xamples.Through the completion of this design, the machine is fully capable to meet the processing requirements .Compared to traditional machine, this machine has a high degree of automation, high productivity and high precision.Keywords: the modular machine tool design; general layout; transmission part; special fixtures; high productivity目录摘要........................................................................................................................... I I Abstract (II)目录 (III)第一章引言 (1)1.1 课题背景与意义 (1)1.2 本课题国内外研究概况 (2)第二章组合机床的总体设计 (4)2.1 组合机床方案的拟定 (4)2.1.1 制定工艺方案 (4)2.1.2 确定组合机床的配置形式和结构方案 (4)2.2 确定切削用量及选择刀具 (6)2.2.1 确定工序间余量 (6)2.2.2 选择切削用量 (6)2.2.3 确定切削力、切削功率 (6)2.2.4 选择刀具结构 (7)2.3 铣削组合机床总设计方案图纸的编制 (7)2.3.1 被加工零件工序图 (7)2.3.2 加工示意图 (8)2.3.3 机床联系尺寸图 (9)2.3.4 生产率计算卡 (11)第三章多轴箱的设计 (13)3.1铣削头概述 (13)3.1.1 铣削头的组成 (13)3.1.2 铣削头的分类 (13)3.2 铣削头的选用 (14)3.2.1 机床分析 (14)3.2.2 铣削头选用 (14)第四章夹具设计 (16)4.1 组合机床夹具概述 (16)4.1.1 机床夹具的组成 (16)4.1.2 机床夹具的类型 (16)4.2 工件结构特点分析 (16)4.3 工件定位方案及定位元件的设计 (17)4.4 夹紧方案及夹紧元件的设计 (17)4.4.1 夹紧机构的组成 (17)4.4.2 夹紧力确定 (18)4.5 夹具体的设计 (19)4.6 夹具的性能及优点 (19)4.7 误差的分析与计算 (19)4.8 夹具总装配图技术要求制定 (20)4.8.1.精度等级 (20)4.8.2.定位精度要求 (20)4.8.3.总装配图绘制要求 (20)4.9 夹具操作的简要说明 (20)第一章引言1.1 课题背景与意义快速发展的现代化工业技术,特别是自动化领域,促使组合机床的研究成为当今机器制造界的一个重要方向。

机械制造工艺学课程设计说明书42775

工艺过程设计1.计算生产纲领,确定生产类型该产品为一个壳体零件。

该产品年产量为2400台,设其备品率为10%,机械加工废品率为1%,现制订该齿轮零件的机械加工工艺规程。

%)%1(βα++=Qn N)(%%112000βα++⨯=年件/2220= 齿轮零件的年产量为2220件,现已知该产品属于中型机械,根据表1.1-2生产类型和生产纲领的关系,可确定其生产类型为中批生产。

2.审查零件图样的工艺性该零件作外壳用。

铸件符合IB/T 5939-91之规定。

铸件尺寸公差:Q/SDL30001-03 CT10材料为:ZG310-570成批大量生产砂型铸造型及壳型 铸钢CT10 、MA-H非加工内表面涂防火材料,外表面涂两遍消防红旗,涂漆厚度均匀且无漆滴;水压密封试验,水压2.0MPa ,持续5min ,各处不允许泄露。

零件图样的视图正确、完整,尺寸、公差及技术要求齐全。

3.定位基准的选择该零件为带孔的盘装零件,孔是其设计基准(亦是装配基准和测量基准),为避免由于基准不重合而产生的误差,应选孔为定位基准,即遵循“基准重合”原则。

4.零件表面加工方法的选择该零件的加工面有外圆、内孔、端面、锥面、槽等。

参考机械制造工艺设计简明手册,其加工方法选择如下:(1)φ5.0-0.1-1300的外圆面:公差等级为IT10,表面粗糙度为Ra 3.2m μ,经粗车、半精车(表1.4-6)。

(2)φ500的内圆孔:公差等级为IT10,表面粗糙度为Ra 6.3m μ, 经粗镗(表1.4-6)。

(3)φ25的圆孔:公差等级为IT11,位置度0.5mm, 经钻、扩(表1.4-6)。

(4)φ27的圆孔:公差等级为IT11,位置度0.5mm, 经钻、扩(表1.4-6)。

(5)φ660的外圆:公差等级IT12,表面粗糙度为Ra 12.5m μ,经粗车即可(表1.4-6)。

(6)左端面: 公差等级IT8,表面粗糙度为Ra 3.2m μ,经粗车、半精车(表1.4-6)。

模具毕业设计139油泵壳体的模具设计说明书

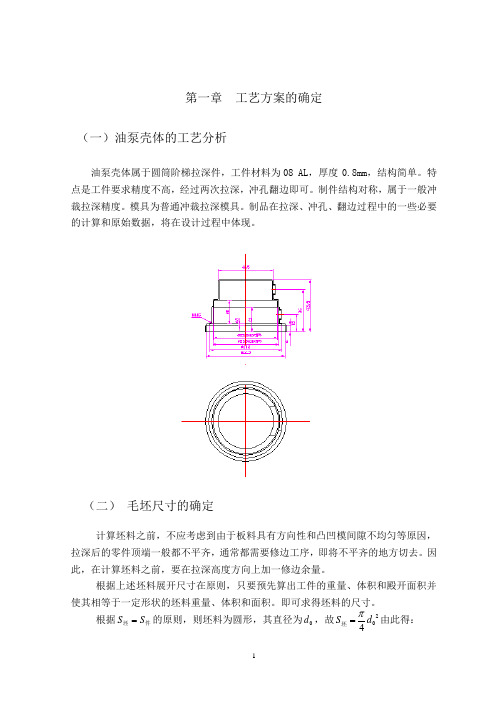

第一章 工艺方案的确定(一)油泵壳体的工艺分析油泵壳体属于圆筒阶梯拉深件,工件材料为08 AL ,厚度0.8mm ,结构简单。

特点是工件要求精度不高,经过两次拉深,冲孔翻边即可。

制件结构对称,属于一般冲裁拉深精度。

模具为普通冲裁拉深模具。

制品在拉深、冲孔、翻边过程中的一些必要的计算和原始数据,将在设计过程中体现。

(二) 毛坯尺寸的确定计算坯料之前,不应考虑到由于板料具有方向性和凸凹模间隙不均匀等原因,拉深后的零件顶端一般都不平齐,通常都需要修边工序,即将不平齐的地方切去。

因此,在计算坯料之前,要在拉深高度方向上加一修边余量。

根据上述坯料展开尺寸在原则,只要预先算出工件的重量、体积和殿开面积并使其相等于一定形状的坯料重量、体积和面积。

即可求得坯料的尺寸。

根据S S =坯件的原则,则坯料为圆形,其直径为0d ,故204S d π=坯由此得:n n d HH ≤+⋅⋅⋅⋅⋅⋅++dn H H 21201234d S S S S π=++=件 (公式1-1)所以0d =(公式1-2)而 1S d h π= (公式1-3)222(2)84S r d r r ππ⎡⎤=-+⎣⎦ (公式1-4) 23(2)4S d r π=-计算结果:s=11152.81mm (公式1-5)(三)判断拉深次数由公式 (公式1-6)式中 n 32 |H H H H ⋯⋯-----分别为每个阶梯高度 n d -----最小阶梯的直径H -----拉伸成直径为n d (最小阶梯直径)的圆筒形件可能达到的最大高度。

计算结果是不能一次拉深。

通过对制件的分析计算,本制件要依次经过拉深、冲孔、翻边三道工序,因此第一道工序是落料和拉深,第二道工序是二次拉深,第三道工序是冲孔和翻边。

从本制件的生产的工艺性和经济性的方案考虑,可以确定本件的生产由如下三套模具完成:第一套模具为落料拉深复合模,完成制件形状的初步确定。

第二套模具为拉深模,完成二次拉深。

机械工艺夹具毕业设计231转向器壳体钻孔夹具设计说明书

摘要方向盘也被称为转向,转向器,转向系统,这是最重要的部分。

它的主要作用是增加传递到转向力,并在沿垂直于输送臂的变化的转向力。

该结构的转向形式可分为几种类型。

历史上曾有过许多形式的转向,现在比较常用的齿轮齿条,蜗杆曲柄指销式,循环球-齿条齿扇式,循环球式曲柄手指,蜗轮式等。

本文转向器壳体钻井工艺和夹具设计。

分水器外壳的孔中,形状精度和位置精度要求的尺寸精度非常高,并且反过来壳体相交的重合气缸布置成当在组合处理中,需要更准确和合理定位的壳体。

并逐渐整个壳体的部件的固定和准确定位,实现了钻孔的定位精度所要求的定位精度。

关键词:转向器壳体定位精度夹具设计Steering shell drilling fixture designSummarySteering is also called steering system, steering system, which is the most important part of the steering. Its role is to: increase the propagation direction of the steering wheel to change the power transmission and power steering linkage. Form of the steering structure can be divided into several types. Historically, there have been many forms of steering, there are currently more commonly used rack and pinion, worm crank the pin, recirculating ball - Fan-rack gear, recirculating ball crank pin and worm-type and so on.The main purpose of this system is to study the recirculating ball steering gear.This article discusses the recirculating ball steering gear housing bore and fixture design. Steering shell hole dimensional accuracy, shape accuracy and location accuracy requirements are very high, and the shell is a combination of two overlapping cross cylinder, and the arrangement process, the need for housing is more accurate, reasonable position. The housing member and the step of the overall behavior of the exact positioning, positioning accuracy of the correct positioning step to achieve the desired accuracy of drilling.Keywords:steering gear case positioning accuracy fixture design目录目录 (3)第一章绪论 (4)1.1 夹具的工作原理 (4)1.2夹具的分类 (4)1.3机床夹具的发展趋势 (4)1.4 本章小结 (5)第二章转向器壳体钻夹具的设计选择 (5)2.1 转向器壳体的分析 (5)2.2 机床的选择 (6)2.3 钻床夹具的选择 (6)2.4 选择钻模板 (7)2.5 钻套的选择 (8)2.6 钻套导引孔尺寸和公差的确定 (9)2.7 钻套高度选择和钻套与工件距离 (9)第三章工件在夹具中的定位 (10)3.1 工件定位的基本原理 (10)3.2 确定定位方案 (10)3.3 定位元件的选择与设计 (10)4.4 导向元件的选择 (12)第四章定位误差的分析与计算 (13)4.1 定位误差 (13)4.2 定位误差的组成及计算方法 (14)第五章工件的夹紧 (15)5.2 夹紧力的计算 (15)参考文献 (16)致谢 (17)第一章绪论1.1 夹具的工作原理1 工件加工对准夹具的准确位置。

WH212减速机壳体加工工艺及夹具设计

优秀设计毕业设计(论文)题目WH212减速机壳体加工工艺及夹具设计性毕业设计毕业论文学生姓名年级教学点专业指导教师评定成绩毕业设计(论文)任务书系:专业:班级:说明:毕业设计(论文)任务书由指导教师根据课题的具体情况填写,经系部审核签字后生效。

摘要本设计要求“以质量求发展,以效益求生存”,在保证零件加工质量的前提下,提高了生产率,降低了生产成本,是国内外现代机械加工工艺的主要发展方面方向之一。

通过对WH212减速器箱体零件图的分析及结构形式的了解,从而对减速器进行工艺分析、工艺说明及加工过程的技术要求和精度分析。

然后再对减速器箱体的底孔、轴承孔的加工进行夹具设计与精度和误差分析,该工艺与夹具设计结果能应用于生产要求。

关键词:减速器加工工艺定位夹具设计AbstractThis Paper requires that" with quality beg development, with benefits seek to live on to store ", under the prerequisite of guaranteeing the quality of element processing , have raised productivity and reduced production cost, is one of mainly direction of domestic and international modern machining technology developing. Through knowing and analysis the configuration of the casing part drawing for WH212 gear reducer, so as to analysis the process, make process explanation and analysis the technical requirement and the precision of gear reducer. Then, carry out the design of clamping apparatus and analysis the precision and error for the processing of bearing hole and the base hole of the casing of gear reducer, this technology and the design result of clamping apparatus can apply in production requirement.Key phrase: gear reducer , processing technology , Fixed position ,Tongs design目录摘要.................................................................................................................. 错误!未定义书签。

差速器壳的机械加工工艺及工装设计

差速器壳的机械加工工艺及工装设计一、前言毕业设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的建设打下一个良好的基础。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

二、零件的分析零件的作用差速器壳是汽车差速器的一个主要零件。

汽车差速器的功用是使左、右驱动轮以不等速旋转,以适应汽车转向运动的需要。

⨯差速器壳以Ф139js6外圆及端面为装配基准装配在大圆锥齿轮上,以4-Ф22R8孔,8-Ф10.3D11孔,M10⨯1.5-6H与零件130-24031012装配。

两短均以Ф50m6为基准由圆锥滚子轴承支承,4-Ф22R8孔用来安装行星轮轴。

差速器壳图样的视图、尺寸、公差和技术要求齐全、正确;零件选用材料为KT350-10,该材料具有良好的强度、韧性和塑性,切削性能良好;结构工艺性比较好。

内圆柱面Ф37、Ф48以及SR54的内球面同轴最好在一次装夹下将三者同时加工; Ф139、Ф133、Ф138、Ф200外圆柱面同轴最好在一次装夹下将四者同时加工。

2.2.2 4-Ф22R8轴线SR54中心点与端面C的不重合度不大于0.05,应予以重视,其本身尺寸精度无特殊要求,较易保证。

2.2.3与基准孔有垂直度要求的端面,其端面圆跳动公差等级为8级,表面粗糙度为Ra≤6.3um。

工艺过程安排应注意保证其位置精度。

2.2.4 12-Ф11、8-Ф≤12.5,两者与与基准孔B的位置度公差为Ф0.30,主要是保证装配时能够互换。

根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难加工的表面,上述各表面的技术要求采用常规加工工艺均可以保证。

汽车差速器壳加工工艺及夹具设计

摘要随着社会的发展,汽车在生产和生活中的越来越广泛,差速器是汽车中的重要部件,其壳体的结构及加工精度直接影响差速器的正常工作,因此研究差速器的加工方法和工艺的编制是十分必要和有意义的。

本次设计主要内容有:差速器的工作原理结构分析,差速器壳体的工艺编制,夹具的设计及加工中对定位基准的选择,工序和工装设计中切削用量,夹紧力的计算等。

机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。

而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。

本设计的主要内容是设计钻床夹具和铣床夹具,需要对零件上Φ22的孔进行铣削加工端面的铣削加工。

由于某些原因,没有上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容(目录及某些关键内容)如需要的朋友,请联系我的叩扣:二二壹五八玖一壹五一关键词:差速器,壳体,工艺规程,夹具设计目录摘要 (1)Abstract ............................................................................................................................ 错误!未定义书签。

目录 (1)第1章绪论 (3)1.1 课题的背景及意义 (3)1.2 差速器的主要分类 (3)1.2.1 开式差速器 (3)1.2.2 限滑差速器 (4)1.3 差速器结构 (4)1.3论文主要内容 (4)第2章零件的分析 (5)2.1 零件的作用 (5)2.2 零件的工艺分析 (5)第3章工艺规程设计 (7)3.1 基准面的选择 (7)3.1.1 粗基准的选择 (7)3.1.2 精基准的选择 (7)致 谢3.2 毛坯的制造形式 (7)3.3 制订工艺路线 (7)3.3.1. 工艺线路方案一 (7)3.3.2 工艺路线方案二 (8)3.3.3. 工艺方案的比较与分析 (8)3.4 机械加工余量、工序尺寸及毛坯尺寸的确定 (9)3.4.1 外圆表面 (9)3.5 内圆表面 (11)3.4.3 端面 (12)3.4.4 凸台 (12)3.4.5 孔类 (12)第4章 确定差速器切削用量及基本工时 (13)4.1 工序1 铣φ200外圆右端面(大头)。

模具毕业设计65离合器壳体中心大孔冲孔,成型,修边复合膜设计说明书

目录摘要............................................. 错误!未定义书签。

1 分析冲压件的工艺性 (4)1.1冲裁工艺性 (4)1.2成形工艺性 (5)2 分析计算确定工艺方案 (6)2.1确定所需的冲压基本工序 (6)2.2确定工序数目 (6)2.2.1 确定拉伸次数 (6)2.2.2 顶面起伏成形加工次数的确定 (7)2.2确定工序顺序 (8)2.3确定工序的组合 (8)3 主要工艺参数的计算 (10)3.1计算毛尺寸 (10)3.2计算冲压力 (12)3.2.1 起伏成形的压力计算 (12)3.2.2 中心冲大孔的冲裁力 (12)3.2.3 修边时的冲裁力 (13)3.2.4 冲中心大孔时的御料力 (13)3.2.5 外缘修边时的御料力 (13)3.2.6 冲孔时的推件力 (14)3.2.7计算压边力 (14)3.3初选压力机 (14)3.4计算压力中心 (15)3.5计算凸凹模刃口尺寸及公差 (15)3.5.1 冲中孔时凸、凹模刃口尺寸计算 (16)3.5.2 修边凸凹模刃口尺寸计算 (17)3.5.3 成形凸凹模的刃口尺寸计算 (17)4 模具整体结构设计 (19)4.1修边凹模的设计 (19)4.1.1 凹模的尺寸计算 (19)4.1.2 凹模的结构形式 (20)4.2冲孔凸模的设计 (21)4.2.1 计算 (21)4.2.2 凸模的结构设计 (22)4.3凸凹模(冲孔凸模和修边凹模)的设计 (23)4.4冲模的导向装置 (24)4.4.1无导向冲裁 (24)4.4.2导板导向 (25)4.4.3模架的导向 (25)4.5定位装置 (28)4.5.1条料的横向定位装置: (28)4.5.2.条料的纵向定位装置: (29)4.6卸料装置 (30)4.6.1.固定卸料装置的形式 (30)4.6.2.固定卸料板的固定方式 (30)4.7推件装置的设计 (30)4.7.1.推件板的结构形式 (31)4.7.2.推件板的尺寸与公差 (31)4.7.3.推件板的极点位置 (31)4.7.4.打杆与打板的设计 (31)5 其它冲模零件设计 (32)5.1模柄的类型及选择 (32)5.2凸模固定板 (33)5.3垫板 (33)5.4紧固件 (34)5.5定位销 (34)6 模具的装配 (35)6.1复合模的装配 (35)6.2凸、凹模间隙的调整 (35)7 具体零件的工艺方案 (36)总结 (38)参考文献 (39)致谢............................................. 错误!未定义书签。

压铸模课程设计(薄壁壳体压铸工艺与压铸模具设计)

井冈山大学压铸模课程设计说明书题目薄壁壳体压铸工艺与压铸型设计院(部):机电工程学院专业:材料成型班级:姓名:学号:指导教师:完成日期:目录摘要 (Ⅲ)1前言1.1选题背景和意义 (1)1.2 压铸相关文献综述 (1)2零件设计 (5)2.1 零件分析 (5)2.2初步确定设计方案 (5)3压铸件工艺分析 (6)3.1 压铸合金工艺分析 (6)3.2 压铸件工艺分析 (6)3.3 分型面的选择 (6)4排溢系统与浇注系统设计 (8)4.1 浇注系统的设计 (8)4.2 排溢系计统的设 (10)5 压铸模结构设计 (12)5.1 压铸机的选择 (12)5.1.1确定模具分型面上铸件的总投影面积 (12)5.1.2 确定压射比压 (13)5.2 型腔和型芯尺寸的设计 (14)5.3 镶块、型芯、模板的设计 (14)5.3.1 镶块的设计 (14)5.3.2 型芯的设计 (15)5.3.3 动、定模板的设计 (16)5.4 滑块的设计 (18)5.5斜销的设计 (19)5.6压板设计 (20)5.7垫块的设计 (21)5.8导柱、导套的设计 (22)5.9浇口套的设计 (23)5.10分流锥的设计 (24)5.11推出机构、复位机构的设计 (24)5.12模具装配图设计 (25)5.13 压铸模的技术要求 (26)6 压铸机校核 (27)6.1 压室容量的核算 (27)6.2 模具厚度核算 (27)6.3 动模行程核算 (28)7 压铸工艺流程 (30)8结论 (31)9参考文献.................... .. (32)薄壁壳体压铸工艺与压铸型设计摘要压铸是制造业的一种工艺,能够成型复杂的高精度的金属制品,多用于汽车制造,机械制造等。

本课题是对铝壳体进行模具设计并分析加工工艺。

本模具考虑到年产量、工厂的设备及铸件的精度要求,选择一型两腔结构。

以制品的最大端面为分型面,使制品顺利脱模。

为了出模顺利,须进行侧向抽芯。

机械工艺夹具毕业设计145壳体工艺流程说明书

毕业设计说明书专业:机械制造与设计及其自动化班级:机制姓名:学号:指导老师:目录第一部分工艺设计说明书 (1)第二部分第05道工序夹具设计说明书……………………………………………………………第三部分第08道工序刀具设计说明书……………………………………………………………第四部分第08号工序量具设计说明书……………………………………………………………第五部分毕业设计体会………………………………………………………………………………第一部分 工艺设计说明书1.零件图工艺性分析 1.1零件结构功用分析:壳体零件是机械中常见的一种零件,通常起支承作用。

它的应用范围很广,例如支承旋转轴上的轴承,等等。

由于它们功用的不同,壳体类零件的结构和尺寸有着很大的差异,但结构上仍有共同特点:零件的主要表面为精度要求较高的轴承孔、零件由内孔、外圆、凸台、等表面构成。

1.2零件图纸分析:由零件图可知,该零件形状较为复杂、外形尺寸不大,可以采用铸造毛坯。

由于该零件的两个φ28孔与轴承配合,它的表面质量直接影响两轴承的旋转精度与工作状态,,通常对其尺寸要求较高。

一般为IT5-IT7。

加工时两φ28孔的同轴度应该控制在0.01mm 。

65-+0.为孔的位置尺寸它直接影响孔在空间的位置,加工时可以将其加工精度降低,通过装配来提高精度。

1.3主要技术条件:1.孔径精度:两φ28孔的孔径的尺寸误差和形状误差会造成轴承与孔的配合不良,因此对轴承座孔的要求较高,其孔的尺寸公差为IT7,轴承座孔的形状精度一般控制在尺寸公差范围内即可。

2.孔的位置精度:同一轴线上各孔的同轴度误差和孔端面对轴线的垂直度误差会使轴承装配到轴承孔内出现歪斜,从而造成径向跳动和轴向跳动,加剧了轴承的磨损,为此一般同轴上各孔的同轴度为最小孔尺寸公差之半。

3.主要平面的精度:由于φ70底面的平面度直接影响联接时的接触刚度,并且加工过程中常作为定位基面,则会影响孔的加工精度,因此须规定底面必须平直。

泵壳体零件加工工艺及夹具设计说明书

湖南科技大学毕业设计(论文)题目作者学院专业学号指导教师二〇一年月日摘要本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识,目的是通过完成此次毕业设计,熟练掌握机械加工的流程,为成为合格工艺工程师打下坚实基础。

泵壳体零件的工艺规程及其铣顶面的工装夹具设计及钻孔夹具的设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。

通过对零件进行分析设计了两条工艺路线,通过分析比较选择了一个更加合理的方案;设计出毛坯的结构和零件的加工基准,计算各个工部的工序进行尺寸并且决定出各个工序的工艺装备及切削用量;设计了铣刀夹具和钻孔两套夹具。

在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键字:壳体;定位误差;专用夹具;工艺规程AbstractThe design of a wide range of knowledge covering manufacturing engineering and machine tool fixture design, metal-cutting machine tools, tolerance and measurement, etc. The purpose is to graduate by completing the design, mastering machining processes, to become a qualified process engineers laid a solid foundation. Technical rules and milling fixture top surface of the pump casing parts of the design include parts machining process design, process design, and special fixture design three parts. Through the analysis and design of the two parts of the process route, through the analysis and comparison of selecting a more reasonable option; design and processing benchmark rough structure and components, were calculated for each step of Industry and determine the size of each step of the process equipment and cutting; milling fixture design and drilling two fixtures. In the process design to first analyze the parts to understand parts of the process re-design of the rough structure, and select the machining datum good parts, design parts of the process line; then the part of each step of the process to calculate the size of a key It is to determine the technical equipment and cutting each step; then dedicated fixture design, select the design of the individual components of the fixture, such as positioning elements, clamping elements, guide elements, clamp connecting the machine parts and other components; positioning errors in the calculation of the fixture, analyze rationality and shortcomings fixture structure and design of attention to the improvement in the future.Key Words: Case; Positioning error; Special fixture; Process planning目录第一章绪论 ................................................. - 1 -1.1 选题背景和意义.......................................... - 1 -1.1.1 选题的背景......................................... - 1 -1.1.2 选题的意义......................................... - 1 -1.2 夹具设计发展概况........................................ - 1 -1.2.1 国内夹具发展史..................................... - 1 -1.2.2 国外夹具发展史..................................... - 2 -1.2.3 国内外机床夹具发展现状............................. - 2 -1.2.4 机床夹具的发展方向................................. - 2 -1.3 本文主要研究工作........................................ - 4 - 第二章零件的分析 .......................................... - 5 -2.1 零件的作用.............................................. - 5 -2.2 零件的工艺分析.......................................... - 5 -2.3 泵壳零件加工的主要问题与工艺过程设计所应采取的相应措施.. - 6 -2.4泵壳体的材料、毛坯以及热处理............................. - 7 -2.4.1毛坯种类的确定..................................... - 7 -2.4.2 毛坯的形状及尺寸的确定............................. - 7 -2.4.3 毛坯材料的热处理................................... - 8 - 第三章工艺规程的设计...................................... - 9 -3.1 确定毛坯的制造形式...................................... - 9 -3.2 基面的选择.............................................. - 9 -3.3 制定工艺路线............................................ - 9 -3.3.1 工艺路线方案一.................................... - 10 -3.3.2 工艺路线方案二.................................... - 11 -3.4 各工序加工设备、刀具、量具选用以及机械加工余量的确定... - 11 -3.5确定切削用量以及基本工时................................ - 13 - 第四章铣床专用夹具的设计................................ - 28 - 图4.2 夹具底座.................................. 错误!未定义书签。

BJ-130汽车变速箱壳体工艺及其夹具设计

第一章 绪论

(3)传统加工方法的改进与非传统加工方法的发展。 下面对自动化技术给予论述和展望。 机械制造自动化技术始终是机械制造中最活跃的一个研究领域。也是制造企业提 高生产率和赢得市场竞争的主要手段。机械制造自动化技术自本世纪 20 年代出现以 来,经历了三个阶段,即刚性自动化、柔性自动化和综合自动化。综合自动化常常与 计算机辅助制造、计算集成制造等概念相联系,它是制造技术、控制技术、现代管理 技术和信息技术的综合,旨在全面提高制造企业的劳动生产率和对市场的响应速度。 一、 集成化 计算机集成制造(CIMS)被认为是 21 世纪制造企业的主要生产方式。CIMS 作 为一个由若干个相互联系的部分(分系统)组成,通常可划分为 5 部分: 1. 工程技术信息分系统 包括计算机辅助设计(CAD) ,计算机辅助工程分析(CAE) ,计算机辅助工艺过 程设计(CAPP) ,计算机辅助工装设计(CATD)数控程序编制(NCP)等。 2. 管理信息分系统(MIS) 包括经营管理(BM) ,生产管理(PM) ,物料管理(MM) ,人事管理(LM) ,财 务管理(FM)等。 3. 制造自动化分系统(MAS) 包括各种自动化设备和系统,如计算机数控(CNC) ,加工中心(MC) ,柔性制 造单元(FMS) ,工业机器人(Robot) ,自动装配(AA)等。 4. 质量信息分系统 包括计算机辅助检测( CAI ) ,计算机辅助测试( CAT ) ,计算机辅助质量控制 (CAQC) ,三坐标测量机(CMM)等。 5. 计算机网络和数据库分系统(Network & DB) 它是一个支持系统,用于将上述几个分系统联系起来,以实现各分系统的集成。 二、 智能化 智能制造系统可被理解为由智能机械和人类专家共同组成的人机一体化智能系 统,该系统在制造过程中能进行智能活动,如分析、推理、判断、构思、决策等。 在智能系统中,“智能”主要体现在系统具有极好的“软”特性(适应性和友好性) 。 在设计和制造过程中,采用模块化方法,使之具有较大的柔性;对于人,智能制造强 调安全性和友好性;对于环境,要求作到无污染,省能源和资源充分回收;对于社会, 提倡合理协作与竞争。 三、 敏捷化

拖拉机变速箱壳体加工工艺说明书_本科毕业设计(论文) 精品

75拖拉机变速箱机械加工工艺规程设计本科毕业设计(论文)题目75拖拉机变速箱壳体机械加工工艺规程设计姓名 XXXXXX班级机械设计制造及其自动化(本科二班)学号2009330院(系)机械工程学院指导教师李明郑州科技学院机械工程系二○一三年五月二十日75拖拉机变速箱机械加工工艺规程设计75拖拉机变速箱壳体工艺规程设计摘要机械制造业是一个国家技术进步和社会发展的支柱产业之一,无论是传统产业,还是新兴产业,都离不开各式各样的机械设备。

这次毕业设计就是选择了这样一个课题——75拖拉机变速箱体机械加工工艺规程设计。

使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。

在机加工工艺编制方面,主要通过仔细分析产品零件图和相关技术要求,查阅箱体类零件相关资料,结合暑假实习经历等等,考虑了的工艺结构要求、批量要求、经济性、可行性等多方面因素,最终安排了19个工序来完成变速箱体的加工,其中包括各道工序的加工方法,机床、刀具、辅具、量具的选择,基准面的选取,定位和夹紧方案的拟定。

关键字:变速箱体工艺路线工序AbstractDesign of technics processes for the gearbox casing of 75tractorABSTRACTMachinery manufacturing is one of the pillar industries which show a nation’s development of technology and society. Both traditional and burgeoning industries can’t be separated from verities of mechanical equipment. This disquisition had just selected such a task—to study the machining craft and the fixture for heavy boring shafting bearing holes of Dongfanghong tractor.Make the state of quality and quantity of objects (such as raw materials, semifinished product, component or assembly) changes directly in the process is called craft process, such as blank manufacturing, machining, heat treatment, assembly and so on all is called process. In the aspect of machining craft, part drawing and the technological request were thought over,with the help of some information about the machining craft of parts such as boxes it is arranged to produce the part in eighteen steps which include the information on what means to use,which machine tools, what fixtures, assist tools and measure tools needed in each step. Then selected datum plane for each step, studied out orientation and clamping scheme for each step. in the aspect of fixture designing, I had designed a set of fixture for the heavy boring of the shafting bearing holes. After some analyzing and calculating.Keyword:Gearbox casing, Technics process, Working procedure目录摘要 (I)ABSTRACT (II)1.绪论 (1)1.1 机械制造行业的地位和发展 (1)1.2设计的选题意义 (1)1.3 设计的主要内容和目的 (2)1.4 本章小结 (2)2.零件的工艺分析 (3)2.1 零件的作用 (3)2.2 零件的工艺分析 (3)2.3技术要求 (3)2.4 计算生产纲领 (4)2.5 计算生产节拍 (4)3 毛坯的选择 (4)3.1确定毛坯的制造形式 (4)3.2毛坯的选择 (4)3.3 毛坯的尺寸和公差 (4)3.4确定机械加工余量 (6)3.5 毛坯图的绘制 (7)4.工艺规程设计 (8)4.1 工艺路线的安排 (8)4.1.1 工件的时效处理 (8)4.1.2 安排加工工艺的顺序时应先面后孔 (8)4.1.3、粗、精加工阶段要分开 (8)4.2基准的选择 (8)4.2.1粗基准的选择 (8)4.2.2 精基准的选择 (9)4.3 制定工艺路线 (9)5.工序的切削用量及工时的确定 (11)5.1 工序20:铣四个定位平面 (11)5.2 工序25:铣前后平面 (12)5.3 工序30:铣上平面 (15)5.4 工序35:粗镗孔并钻孔 (18)5.5 工序40:精镗孔 (22)5.6 工序50:在三个平面上钻孔 (27)5.8 工序65:三面攻螺纹 (38)5.9 工序70:钻孔攻螺纹 (38)5.10本章小结 (39)6 结论 (39)致谢 (41)参考文献 (42)1.绪论机械加工工艺规程必须保证零件的加工质量,达到设计图纸规定的各项技术要求,同时还应该具有较高的生产率和经济性。

左臂壳体设计说明书

大学00学院本科生毕业论文(设计)题目左臂壳体加工毕业设计学院000000000专业班级0000学生姓名0000指导教师0000撰写日期:2014年00月00日中文摘要零件的加工工艺编制,在机械加工中占有非常重要的地位,零件工艺编制得合不合理,这直接关系到零件最终能否达到质量要求;夹具的设计也是不可缺少的一部分,它关系到能否提高其加工效率的问题。

因此这两者在机械加工行业中是至关重要的环节。

左臂壳体零件的主要加工表面为孔和外圆表面。

外圆表面加工根据精度要要求可选择车削和磨削。

孔加工方法的选择比较复杂,需要考虑零件的结构特点、孔径大小、长径比、精度和粗糙度要求以及生产规模等各种因素。

对于精度要求较高的孔往往还要采用几种不同的方法顺次进行加工。

本次设计的连接套,为保证孔的精度和表面质量将先后经过粗车、半精车、精车和钻孔、铰丝等工序加工。

在机床上对零件进行机械加工时,为保证工件加工精度,首先要保证工件在机床上占有正确的位置,然后通过夹紧机构使工件在正确位置上固定不动,这一任务就是由机床夹具完成。

对于单件、小批量生产,应尽量使用通用夹具,这样可以降低工件的生产成本。

但是由于通用夹具适用各种工件的装夹,所以夹紧时往往比较费时间,并且操作复杂,生产效率低,也难以保证加工精度,为此需设计专用夹具。

关键词:工艺设计、基准选择、切削用量、定位误差A BSTRCTIs the components craft establishment, holds the very important status in the machine-finishing, the components craft establishes reasonable, whether do this direct relation components achieve the quality requirement finally; Jig's design is also an essential part, whether does it relate raises its processing efficiency the question. Therefore this both in the machine-finishing profession are the important links.Sleeve components main processing surface for hole and outer annulus surface. The outer annulus face work needs to request according to the precision to be possible to choose the turning and the grinding. The hole processing method's choice is quite complex, needs to consider the components the unique feature, the aperture size, the length to diameter ratio, the precision and roughness request as well as the scale of production and so on each kind of factor. Often must use several different methods regarding the accuracy requirement high hole to carry on the processing in order. This design's cylinder, will pass through half finished boring, the finished boring, the fine articulation and the trundle successively for the guarantee hole's precision and the surface quality and so on five working procedure processingsWhen the engine bed carries on the machine-finishing to the components, is guaranteed that the work piece working accuracy, first needs to guarantee the work piece holds the correct position on the engine bed, then causes the work piece in the correct position through the clamp organization fixed motionless, this duty is completes by the engine bed jig. Regarding the single unit, the small batch production, should use the universal jig as far as possible, like this may reduce the work piece the production cost. But because the universal jig is suitable each kind of work piece the attire to clamp, therefore time clamp often compares spends the time, and operates complex, the production efficiency is low, also guarantees the working accuracy with difficulty, for this reason must design the unit clamp.Key word: Craft, datum, cutting specifications, localization datum, position error.目录第一章零件的分析 (1)1.1左臂壳体的作用 (1)1.2左臂壳体的主要工艺分析 (1)第二章左臂壳体工艺规程设计 (2)2.1确定毛坯尺寸和毛坯图 (2)2.2基准选择 (2)2.2.1粗基准的选择 (2)2.2.2精基准的选择 (2)2.3表面加工方法的选择 (2)2.4制定工艺路线 (3)2.5工艺方案的比较与分析 (5)2.6加工余量和工序尺寸 (5)2.7各种机床与刀具选择 (7)2.8确定切削用量和基本工时 (7)2.8.1加工条件 (7)2.8.2计算切削用量 (8)2.9计算时间定额和提高生产率的工艺途径简介 (21)第三章夹具设计 (22)1零件专用夹具的设计 (22)1.1 机床夹具介绍 (22)1.2 现代夹具的发展发向 (23)1.3机床夹具的定位及夹紧 (25)1.4 机床夹具在机械加工中的作用 (28)1.5工件的装夹方式 (29)1.6 基准及其分类 (30)1.7 工件的定位 (31)1.8 常见定位方式及定位元件 (32)1.9工件的夹紧 (33)2问题的提出 (36)3车床夹具设计 (37)3.1定位基准的选择 (37)3.2 定位误差分析 (37)3.3 夹具设计及操作的简要说明 (37)3.4 夹具零件 (37)第四章结论 (42)致谢 (43)参考文献 (44)第一章零件的分析1.1左臂壳体的作用左臂壳体:主要用来联接齿轮变速箱和旋耕机刀架支臂及链条传动箱,共同组成旋耕机支架。

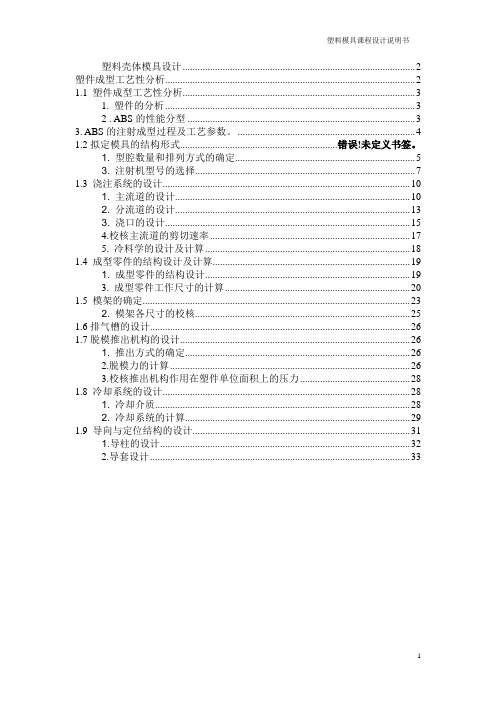

塑料壳体模具课程设计说明书222

塑料壳体模具设计 (2)塑件成型工艺性分析 (2)1.1 塑件成型工艺性分析 (3)1. 塑件的分析 (3)2 . ABS的性能分型 (3)3. ABS的注射成型过程及工艺参数。

(4)1.2拟定模具的结构形式...............................................................错误!未定义书签。

1. 型腔数量和排列方式的确定 (5)3. 注射机型号的选择 (7)1.3 浇注系统的设计 (10)1. 主流道的设计 (10)2. 分流道的设计 (13)3. 浇口的设计 (15)4.校核主流道的剪切速率 (17)5. 冷料学的设计及计算 (18)1.4 成型零件的结构设计及计算 (19)1. 成型零件的结构设计 (19)3. 成型零件工作尺寸的计算 (20)1.5 模架的确定 (23)2. 模架各尺寸的校核 (25)1.6排气槽的设计 (26)1.7脱模推出机构的设计 (26)1. 推出方式的确定 (26)2.脱模力的计算 (26)3.校核推出机构作用在塑件单位面积上的压力 (28)1.8 冷却系统的设计 (28)1. 冷却介质 (28)2. 冷却系统的计算 (29)1.9 导向与定位结构的设计 (31)1.导柱的设计 (32)2.导套设计 (33)塑料壳体模具设计塑件成型工艺性分析考虑到主该塑料件是一壳体,塑件壁属厚壁塑件,生产批量大,材料选ABS,流道应尽可能短,一般小于60mm,过长则会影响熔体的顺利充型,零件尺寸图形如图1所示:材料 A B C D E F G H I J ABS 105 125 45 5 3 90 40 119 20 40图1 塑料壳体1.1 塑件成型工艺性分析1. 塑件的分析(1)外形尺寸该塑件壁厚为3mm,塑件外形尺寸不大,塑料熔体流程不太长,适合于注射成型。

(2)精度等级每个尺寸的公差都不一样,有的属于一般精度,有的属于高级精度,就按实际公差进行计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大学00学院本科生毕业论文(设计)题目壳体加工毕业设计学院000000000专业班级0000学生姓名0000指导教师0000撰写日期:2014年00月00日中文摘要零件的加工工艺编制,在机械加工中占有非常重要的地位,零件工艺编制得合不合理,这直接关系到零件最终能否达到质量要求;夹具的设计也是不可缺少的一部分,它关系到能否提高其加工效率的问题。

因此这两者在机械加工行业中是至关重要的环节。

壳体零件的主要加工表面为孔和外圆表面。

外圆表面加工根据精度要要求可选择车削和磨削。

孔加工方法的选择比较复杂,需要考虑零件的结构特点、孔径大小、长径比、精度和粗糙度要求以及生产规模等各种因素。

对于精度要求较高的孔往往还要采用几种不同的方法顺次进行加工。

本次设计的连接套,为保证孔的精度和表面质量将先后经过粗车、半精车、精车和钻孔、铰丝等工序加工。

在机床上对零件进行机械加工时,为保证工件加工精度,首先要保证工件在机床上占有正确的位置,然后通过夹紧机构使工件在正确位置上固定不动,这一任务就是由机床夹具完成。

对于单件、小批量生产,应尽量使用通用夹具,这样可以降低工件的生产成本。

但是由于通用夹具适用各种工件的装夹,所以夹紧时往往比较费时间,并且操作复杂,生产效率低,也难以保证加工精度,为此需设计专用夹具。

关键词:工艺设计、基准选择、切削用量、定位误差A BSTRCTIs the components craft establishment, holds the very important status in the machine-finishing, the components craft establishes reasonable, whether do this direct relation components achieve the quality requirement finally; Jig's design is also an essential part, whether does it relate raises its processing efficiency the question. Therefore this both in the machine-finishing profession are the important links.Sleeve components main processing surface for hole and outer annulus surface. The outer annulus face work needs to request according to the precision to be possible to choose the turning and the grinding. The hole processing method's choice is quite complex, needs to consider the components the unique feature, the aperture size, the length to diameter ratio, the precision and roughness request as well as the scale of production and so on each kind of factor. Often must use several different methods regarding the accuracy requirement high hole to carry on the processing in order. This design's cylinder, will pass through half finished boring, the finished boring, the fine articulation and the trundle successively for the guarantee hole's precision and the surface quality and so on five working procedure processingsWhen the engine bed carries on the machine-finishing to the components, is guaranteed that the work piece working accuracy, first needs to guarantee the work piece holds the correct position on the engine bed, then causes the work piece in the correct position through the clamp organization fixed motionless, this duty is completes by the engine bed jig. Regarding the single unit, the small batch production, should use the universal jig as far as possible, like this may reduce the work piece the production cost. But because the universal jig is suitable each kind of work piece the attire to clamp, therefore time clamp often compares spends the time, and operates complex, the production efficiency is low, also guarantees the working accuracy with difficulty, for this reason must design the unit clamp.Key word: Craft, datum, cutting specifications, localization datum, position error.目录第一章零件的分析 (1)1.1壳体的作用 (1)1.2壳体的主要工艺分析 (1)第二章壳体工艺规程设计 (1)2.1确定毛坯尺寸和毛坯图 (1)2.2基准选择 (2)2.2.1粗基准的选择 (2)2.2.2精基准的选择 (2)2.3表面加工方法的选择 (2)2.4制定工艺路线 (2)2.5工艺方案的比较与分析 (4)2.6加工余量和工序尺寸 (4)2.7各种机床与刀具选择 (5)2.8确定切削用量和基本工时 (6)2.8.1计算切削用量 (6)2.9计算时间定额和提高生产率的工艺途径简介 (17)第三章夹具设计 (18)1零件专用夹具的设计 (18)1.1 机床夹具介绍 (18)1.2 现代夹具的发展发向 (19)1.3机床夹具的定位及夹紧 (21)1.4 机床夹具在机械加工中的作用 (23)1.5工件的装夹方式 (24)1.6 基准及其分类 (25)1.7 工件的定位 (26)1.8 常见定位方式及定位元件 (28)1.9工件的夹紧 (29)2问题的提出 (32)3钻孔夹具设计 (32)3.1定位基准的选择 (32)3.2定位元件与夹紧元件的选择 (32)3.3切削力与夹紧力的计算 (34)3.4锁紧螺杆、钻模 (34)3.5夹具精度分析 (36)3.7筋板 (36)3.8夹具体设计 (37)总结 (39)致谢 (40)参考文献 (41)第一章零件的分析1.1壳体的作用壳体:主要泵壳体依靠工作元件在泵缸内作往复或回转运动,使工作容积交替地增大和缩小,以实现液体的吸入和排出。

1.2壳体的主要工艺分析零件材料为HT200,考虑零件在机床运行过程中所受冲击不大,零件结构有点复杂,生产类型为中批生产,故选择机械砂型铸件毛坯。

这对提高生产率,保证产品质量有帮助。

此外为消除残余应力还应安排人工时效。

1.根据零件的总体加工特性,左端φ90和右端φ90的端面为整个机械加工过程中主要的基准面,因此在制定加工方案的时候应当首先将此面加工出来。

2. 钻4*φ13孔时,需要以φ90的端面和φ50的侧端面基准进行定位,因此需要先加工φ50的端面,才能保证其技术要求,由于4*φ13的孔在以后的工序中需要用其做定位基准,故此工序加工需要进行夹具设计。

3.由于壳体中间2-M8的孔要求以φ50的中心轴线作为基准进行定位。

4. 壳体中间部位锥孔1:7加工难度较大,因此此道工序需要制作以两侧端面13孔做车床定位夹具进行加工。

第二章壳体工艺规程设计2.1确定毛坯尺寸和毛坯图查机械加工手册可知,查得该铸件的尺寸公差等级CT为8~12级,取CT=10级,加工余量等级为G级,同时考虑到铸造的合理行与成本,考虑到Φ90的外圆在整体加工中作为首基准定位,故在定制毛坯尺寸时加大此外圆及两端加长,故基准简化铸造形状。

其他基本尺寸见毛坯图。

2.2基准选择2.2.1粗基准的选择按照粗基准的选择原则为保证不加工表面和加工表面的位置要求,应选择不加工表面为粗基准,故根据零件应选择两侧Φ90外圆端面作为粗基准。

2.2.2精基准的选择精基准的选择根据互为基准原则、基准重合原则和自为基准原则,应该选择Φ90的左端面,Φ90的右端面和Φ90,的外圆表面作为精基准。

2.3表面加工方法的选择壳体各加工面的加工方法2.4制定工艺路线根据零件的具体要求和各种加工方法所能够达到的精度和粗糙度能力,以及各种机床的加工特点,查阅和参考《机械制造工艺学》和《机械制造技术基础毕业设计指南》等资料,可得到各加工面的加工方法(表1)和加工工艺工序安排(表2):工艺路线一:工序010:铸造;工序020:清砂,检验;工序030:人工时效工序040:装夹左侧φ90外圆,粗车右侧端面,留余量0.5,右侧φ90外圆至φ90.5;。

工序050:装夹左侧φ90外圆,精车右侧端面,保证与φ36中心孔距55mm ±0.1,精车右侧φ90外圆;。

工序060:装夹左侧φ90,钻内孔φ20全贯通;工序070:装夹右侧φ90外圆,粗车左侧端面,留余量0.5,左侧φ90外圆至φ90.5。

工序080:装夹右侧φ90外圆,精车左侧端面,保证与总长110mm,精车左侧φ90外圆。