2014年10月绿带培训教材(讲义版)

六西格玛绿带知识培训PPT(共21页)

➢学习目标

本章的学习目标

1.了解质量管理发展的历程及六西格玛 的起源

2.理解六西格玛的基本理念 3.掌握六西格玛水平的测算方法 4.了解实现六西格玛的具体步骤 5.了解潍柴六西格玛组织架构

GB- 第4页 共21页

All rights reserved © 2009, six sigma office

GB- 第8页 共21页

全面质量管理 质量策划 质量控制 质量改进

All rights reserved © 2009, six sigma office

➢质量管理的创新

1. 从质量经营战略的层面上关注质量

---从市场引导的被动生产转向引导市场和引导消费的主动生产; ---形成“供方---企业---顾客”质量链,优秀供方参与质量的开发。

技术员进行控制。

但只限于制造和检验部门

GB- 第7页 共21页

All rights reserved © 2009, six sigma office

➢全面质量管理---费根堡姆(美国)

全面地、全过程的、全员参加的

1.以顾客为关注焦点 2.领导作用 3.全员参与 4.过程方法 5.管理的系统方法 6.持续改进 7.以事实为基础进行决策 8.与供方互利的关系

2007

都彭创出价值为 潍柴导入六西

中心的6sigma 格玛管理

海里和林赛曼

1994

摩托罗拉

爱立信导入

马尔科姆.波多里奇

6sigma

授予品质经营奖

海里和斯特劳

GB- 第13页 共21页

All rights reserved © 2009, six sigma office

➢六西格玛的起源

20世纪80年代左右,摩托罗拉处于被吞噬的危机之中:在同日本的竞争中失 掉了收音机和电视机的市场,后来又失掉了BP机和半导体的市场。1985年, 公司面临倒闭。20世纪80年代左右甚至整个美国放弃了彩电的生产。

6西格玛绿带培训教材(1)

DAY 5 (Analyze Phase分析階段):

4 (或)海量资料下载 点同职场助手频道 (或)海量ቤተ መጻሕፍቲ ባይዱ料下载 提供管理培训讲座光盘,VCD5元 压缩DVD光盘10元起, DVD光盘10元起 提供管理培训讲座光盘,VCD5元/盘,压缩DVD光盘10元起,非刻录光盘

DAY2 第二天(Variance Reduction降低变差的理解):

- The power of Plato chart and the 80/20 rules柏拉圖表的功能和80/20的規則 - Construction of a Plato Chart using computer - flow diagram and its associated symbols流程圖和其制作符號含義 - Two 实例of flow diagram (using a common scenario)兩個流程圖的實例(使用通用的情節) - Barriers that hinder 6西格玛implementation阻礙開展執行六西格瑪的因素 ------------------------------------Break---------------------------------------------- What is FMEA 什么是FMEA - Example of FMEA關于FMEA的實例 - Group exercise on FMEA of barriers to 6西格玛implementation - FMEA presentations關于FMEA的介紹 ------------------------------------Lunch---------------------------------------------- Concept of precision and accuracy對准確和准確的理解(Cp和Ca) - How does it link to the mean and 标准偏差(如何將平均值和標准偏差聯系起來) - Precision and accuracy example (i.e. Selection of fund manager准確和精確的實際例子 -Catapult exercise I彈弓拋物發射器的思維練習一 ------------------------------------Break---------------------------------------------- Introducing concept of variance reduction (i.e. PF/CE/CNX/FMEA/SOP)介紹降低變差的觀念 -Variance reduction 脑力风暴exercise for Catapult用彈弓發射器進行降低變差的腦力風暴練習 -Catapult exercise II彈弓拋物發射器思維練習二 - Computation of Catapult exercise result after variance reduction評估計算彈弓發射器游戲中的 數據來了解降低變差的含義 - Discussion of variance contributors討論降低變差的意義 -第二天wrap up 在以上學習中通過彈弓發射器游戲的了解﹐在游戲中掌握了解在六西格瑪中(Variance

超经典6sigma_绿带培训教材

可测定的目标

- 对Process能力的定量性达成目标 - 3.4 DPMO (Defects per Million Opportunities)

哲学

- 我们做事想的方法和姿势 - 相信“可以达到6” - “过程完善时,结果也完善。”的信念 经营战略 - 竞争力确保战略 - Process 产品和服务品质 顾客满足 收益增大

Intro- Six Sigma 介绍 - 6

Rev 2.0

传统的低品质费用(COPQ)

(销售的 4-5%) 第一次决定品质费用时,只包含如下图所示的用肉眼所看见的要素。

废弃 Test 费用 再作业 不良

顾客返品 检查费用 Recall

Proprietary to Samsung Electronics Company

Proprietary to Samsung Electronics Company

Intro- Six Sigma 介绍 - 13

Rev 2.0

Six Sigma 概要

水准?

σ (Sigma)是统计学的用语,又叫「标准偏差」 。 从母集团的中心值中 个别值散布的程度, 即表示散布的大小。 什么叫 水准?品质特性值是正态分布 时,从平均值到规格界限为止距离相当于标准偏差几倍的测度,Process散布 越小,水准越大。

文书作业迟延 大顾客准备金 对现program 的 后续措施不足 不正确的销售定货单

过度职员移职

企划迟延 急行料

过度的在库 不使用的生产设备 不满顾客应待时间

错误制品的 开发费用 卖出金回收迟延

不满事项处理

过度的system费用

Six Sigma攻击全部 “冰山”!

不良发生的可能性很低时,没有必要维持发现、分析、改正缺陷的System, 故费用极度减少。

绿带培训课件

Project Selection

流程is Managed by

Champions

Projects

Abcot

DEFINE (D)

Plan

Review Apply

Train

培训is Conducted by Master 黑带s

Dollars Saved

MEASURE (M) ANALYZE (A) IMPROVE (I) CONTROL (C)

Priorities

Breakthroughs

Sustain

1

2 1 1 1 122

Reduce Customer Warranty DPPM from 9K to 5K

X

X

Required

2

11

1

Cash NOPAT

Improve Cash Flow on NOPAT to 109%

XX

11111

6西格玛

6西格玛

Abcot

第二天( ): -和

和标准偏差 和 (. ) I - (. ) - 脑力风暴

- 第二天

3 ( ):

和a

,

Abcot

3 ( ):

和 (. ) -和 - 和 () -

’ 和 3

Abcot

4 ( + ):

和 为什么

(. ’s ) (, )

(, , )

4

Abcot

5 ( ):

a? (流程)

a 和

Abcot

5 ( ): :

和

和 和

和和 5和1

Abcot

6西格玛

6西格玛 .

目标 1) 流程改进 6西格玛. 2) . 3) 6西格玛 , 和 .

环境管理体系基础知识2014..

马斯河谷 烟雾事件

1930.12

比利时马 大气污染 斯河谷

咳嗽、呼吸短促、 恶心、呕吐;几千 人中毒,60人死亡 刺激眼、喉、鼻, 引起眼病和咽喉 炎;大多数居民患 病,65岁以上老人 死亡400人 咳嗽、呼吸短促、 胸闷、呕吐;43%的 居民(6000人)患 病,20人死亡 咳嗽、呼吸短促、 胸闷、呕吐;5天内 死亡4000人,历年 共发生12起,死亡 近万人

CHANCE

17

人类对环境问题的对策

CHANCE

18

人类对环境问题的对策

CHANCE

19

可持续发展

既满足当代人需求又不危及后代人满 足其需求能力的发展

自然资源与生态环境的可持续发展

经济的可持续发展 社会的可持续发展

CHANCE 20

可持续发展的环境内涵

• 转变人的观念,建立污染防治的新思维; 1、从末端治理向污染全过程控制转变; 2、在污染物排放的控制上由浓度控制向浓度、总量双重控 制转变; 3、在污染治理上,由分散的点源治理向集中控制转变,实 行分散与集中相结合; • 环境保护与经济发展的相互依赖性 • 传统生产方式与生活方式的转变: 高消耗、高投入、高污染和高消费以刺激经济增长 依靠科技进步,提高劳动者素质,减少消耗和污染、科学 消费来促进经济增长的新模式;

环境管理体系培训教材

环境基础知识部分

Environmental management system auditors training course

Basic knowledge of Environmental Protection

CHANCE 1

讲师介绍

讲师-李剑波 上海竟铭管理咨询有限公司 高级咨询师 国家注册质量环境体系审核员

六西格玛绿带(Six Sigma Greenbelt)培训资料

6 SIGMA项目可以帮助找 到最好的解决办法

可以计量的收益

提供可以计量的收益是选择好的6 SIGMA项目的标准。

明确的收益应该能从结束的项目中清晰的呈现出来。事实上, 其他与项目相关的收益从项目的开始阶段就可以清晰的呈现。

客户相关的收益

财务效益 竞争效益

能力建设利益

包括达到客户的期望值,增加忠诚度或者 “钱包占有率”,赢得更多的客户。 包括成本节约,促进税收,利润增加和降 低风险。 包括制定战略决定,新趋向的领导能力, 产品和服务的划分。 增强核心组织能力和提高组织的凝聚力。

6sigma方法论

6 sigma方法论包括一下这些主题:

聚焦于客户 基于事实的管理 关注过程操作 可测量的过程改进 跨职能协作 目标完善,从错误中得到学习

关键质量特性 CTQ(Critical To Quality )

什么是关键质量特性(CTQ)—顾客最在意的 产品或服务的特性

品质:功能、可用性、可靠性、可维护性… 交期:准时 价格:比较性、价格、总成本、折扣… 售后服务:即时性、便利性、速度…

品质协会()备注: 一般情况下用的是|M-µ|=1.5δ ,表示有偏移, 如果M=µ,表示为无偏移。 不同sigma情况下的不良率:1sigma,2sigma,3sigma,4sigma,5sigma,6sigma /thread-2129-1-1.html

大多数成功的6SIGMA程序在项目选择上都遵 循以下原则。

主管人员的 意识和支持

项目的合理 数量

项目的合适 的范围

项目选择标准

1.合适

2.收益

3.可行性

合适的6 SIGMA项目

不是所有的改进都适合采用6 SIGMA。要选择一个 项目,最开始要看是否合适。确定是否合适一般要问3 个关键问题。 问题

绿带培训教材

PPT文档演模板

绿带培训教材

黑帶大師的角色

- :負責黑帶,黑帶大師和領導層的訓練

- :透過指導和咨詢的方式協助黑帶活動

- :負責領導由多位黑帶共同完成的大型 - 專案;

PPT文档演模板

绿带培训教材

專案盟主的角色

- :對黑帶的績效和的專案的結果直接責 -任 - :負責黑帶專案的選擇,范圍確定和專 - 案的成功實施 - :為黑帶掃清工作聽障疑,確保專案按 - 時完成

绿带培训教材

Y=f(x) 展開

- Y=f(X1,X2,X3, …Xn)

-

-

Y=f(X1,X2,X3, …Xn)

-

PPT文档演模板

Y=f(X1,X2,X3, …Xn)

可能始用於期望改善的較廣泛范圍

绿带培训教材

Y=f(x) 展開

-

Y=f(X1,X2,X3, …Xn)

-

川菜館

川菜的味道“Y”受到若幹潛在的“X”影響:

PPT文档演模板

绿带培训教材

問題陳述的發展

- 第一個高階問題陳述例 - 顧客花太長時間(平均75天)才付款給公

司.

- 問題陳述是逐漸進展的,不是一成不變 的.

PPT文档演模板

绿带培训教材

練習

- 將Y=f(X)展開的方法應用到工作領域的 一個過程上.

-

- 發展第一個高階的問題陳述(初作)並把 結果與內組分享.

在主要機場每天有兩架飛機提 架

前或延遲降落

sigma-绿带培训教材

Sigma质量在企业管理中的应用

战略规划

将Sigma质量融入企业的战略规划中,以确保企业目标的 实现。这包括制定长期战略计划,设定可衡量的目标,并 确保资源投入和支持。

组织文化

建立一种追求卓越、持续改进的组织文化,鼓励员工积极 参与改进活动,并培养团队合作和跨部门协作的精神。

流程改进

识别并改进关键业务流程,通过消除变异、降低成本和提 高效率,实现卓越的运营绩效。这包括采用六西格玛管理 方法论来分析和改进流程。

总结词

流程优化与效率提升

详细描述

该案例研究了一个公司如何通过流程改进项目,优化了内部流程,提高了工作效 率,减少了浪费。该项目采用了Sigma工具和方法,对流程进行了全面分析和改 进,最终实现了显著的效益提升。

案例二:某产品缺陷率降低项目

总结词

质量改进与成本控制

详细描述

该案例探讨了一个公司如何通过降低产品缺陷率项目,提高了产品质量,降低了生产成本。项目团队运用Sigma 工具和方法,对生产流程进行了细致分析,找出了关键问题并采取了有效措施,最终实现了产品缺陷率的大幅降 低。

提高产品质量

六西格玛管理通过减少产品缺 陷和变异,显著提高产品质量

,降低客户投诉和退货率。

降低成本

六西格玛管理通过减少浪费和 优化流程,降低生产成本和运 营成本,提高企业盈利能力。

增强客户满意度

六西格玛管理关注客户需求和 期望,通过改进产品和服务, 提高客户满意度和忠诚度。

提升组织能力

六西格玛管理促进团队协作、 沟通和创新,提升组织整体能

六西格玛管理

是一种系统性的方法论,通过定义、测量、分析、改进和控制业务流程,实现 持续改进和卓越绩效。它基于数据和事实,采用量化的方法来解决问题和改进 流程。

A阶段六西格玛绿带培训教材

供应品(供应)[Provision (Supplies)]

方法(Methods)

步骤(Procedures)

机器(Machines)

位置(环境)[Place (environment)]

测量(Measerements) 顾客[Patrons (customers)]

质量工具——因果图

因果顺序 突破性改进团队已经发现各W、M和P有助于全面考

质量工具——因果图

确定要检验哪些推测

在开始检验之前,团队必须很清楚需检验的推测 是什么。此时,复制一张因果图对团队来讲是一个极 好的指导。应该选择对根本原因进行的推测进行检验。 这些推测在离主干最远处的分支上或在不能进—步产 生推测的地方。团队可以在因果图上标出将要检验的 推测条目。如果事实说明某推测不重要,那么可以把 它划去。因果图也能帮助识别能同时检验的相关推测。 检验推测有3种策略: 一次检验一个推测 将推测分组 同时检验所有推测

质量工具——头脑风暴法

何时使用头脑风暴法

在质量改进过程的几个时间点可以使用头脑风暴法: 对提出的项目,没有充分的信息来确定它是否应该

着手研究。 对问题的可能性原因进行推测。 识别可能的改进方案。 识别改进方案可能遇到的阻力。

质量工具——头脑风暴法

如何使用头脑风暴法 确定题目。头脑风暴的陈述书是以提出团队所需解

质量工具——因果图

如何解释因果图

解释潜在的误区和问题

对因果图最可能出现的严重曲解是将事实与按顺 序排列的推测相混淆。因果图是提出推测、列出推测,检验其在逻

辑上一致性的最有用的方法,但它不能替代以实验为依据的对推测进行的检 验。

另一个常见的误区是在没有尽可能利用当前掌握 的信息,对症状进行充分的分析前,就绘制因果图。

绿带培训之一

• 质量成本 的下降

• 盈利能力提高及销售收入增加

• 稳定的工作

•DMAIC是实现六个西格玛质量的关键,因为它能够为我们提供基 于数据的方法 ,通过减少缺陷来实现持续的工序改进。

绿带培训之一

PPT文档演模板

目标

• 定义:

确定需要改进的产品和/或工序,决定项目需要 什么资源。

• 测量:

•CTQ和技术要求是所有六个西格玛项目的基础-它们必须预先 确定!

•QFD (质量功能展开)是经常使用的转换方法!

绿带培训之一

PPT文档演模板

•六个西格玛工具

• 1.质量功能展开 • 2. 过程图 • 3. 结构树 • 4。柏拉图 (Pereto) 4. 5。测量系统分析 5. 6. 合理分组 6. 7. 现状分析 7. 8. 六个西格玛设计 8. 9. 假设检验 9. 10. 回归分析 10. 11. 试验设计(DOE) 11. 12. 统计过程控制 (SPC)

•系统地应用众多熟悉的质量工具

绿带培训之一

PPT文档演模板

六个西格玛过程

•Y=

•f (X)

• 为了得到结果,我们应该把注意力集中在Y还是X上?

Y 取决于其它变量 与客户相关的输出 结果 表征 监视

X1 . . . XN 独立变量 工序的输入 原因 问题 控制

•控制X来控制Y

•Copyright 1995 Six Sigma Academy, Inc.

•W3.9

绿带培训之一

PPT文档演模板

DMAIC过程

•定 义

•测量

•控 制

•改 进

•分析

• DMAIC是: • GE 以数据为基础的质量

方法,用于改进现有的产 品和工序。

绿带培训讲义

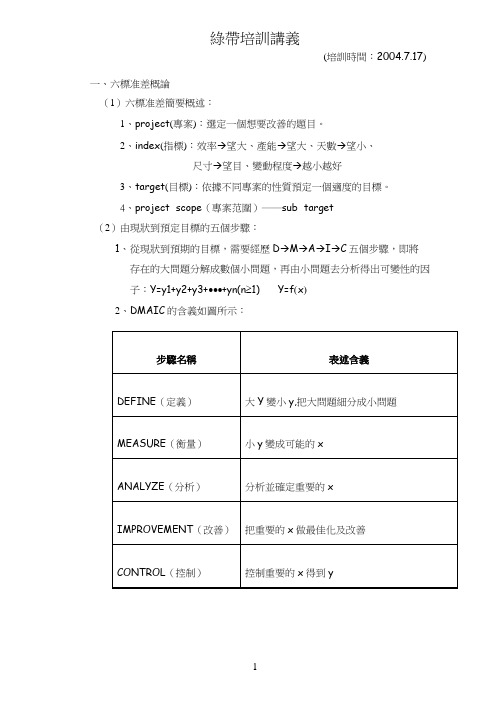

一、六標准差概論(1)六標准差簡要概述:1、project(專案):選定一個想要改善的題目。

2、index(指標):效率→望大、產能→望大、天數→望小、尺寸→望目、變動程度→越小越好3、target(目標):依據不同專案的性質預定一個適度的目標。

4、project scope(專案范圍)──sub target(2)由現狀到預定目標的五個步驟:1、從現狀到預期的目標,需要經歷D→M→A→I→C五個步驟,即將存在的大問題分解成數個小問題,再由小問題去分析得出可變性的因子:Y=y1+y2+y3+∙∙∙+yn(n≥1) Y=f(x)2、DMAIC的含義如圖所示:步驟名稱表述含義DEFINE(定義)大Y變小y,把大問題細分成小問題MEASURE(衡量)小y變成可能的xANALYZE(分析)分析並確定重要的xIMPROVEMENT(改善)把重要的x做最佳化及改善CONTROL(控制)控制重要的x得到y3、實現突破的各階段───DMAIC專案范圍→建立基線→決定Y=f(x)→最佳化Y=f(x)→長期貫徹實施→突破4、如何選擇專案:(1)業群經營理念、使命形成願景→依願景建立年度策略目標→依策略目標發展出各部門之主要KPI→依各本部年度KPI進行6σ專案之選定(專案選擇准則)(2)收集大量數據→剔除異常點→選出在上限與下限之間較為穩定的數據進行分析→依據最佳數據來制定目標,通常是該數據的70%→參考選擇專案的幾個通常指標,計算出最大值來確定所應選擇的專案。

5、專案團隊(TEAM)的含義:(1)專案的進展是團隊努力的結果,團隊是跨部門的組織,它有共同目標,使用共同語言,各部門均有不同分工,各部門相互配合工作,加強團隊合作精神。

(2)團隊成員應加強交流、多溝通,不要孤軍奮戰。

早日取得團隊和流程負責人的認同,訓練團隊,達成計劃排程並嚴格遵守。

(3)團隊成員的基礎條件:有相關行業知識、電腦運用能力、對專案改善有相當興趣、較容易溝通協調。

精选6Sigma绿带培训教程1ggj

建立财务基线

绘制当前流程图确定流程的每个步骤消耗的企业资源人数材料加班外部费用(合同等)快递费用等等

快速将策略转变为结果:调整优先排序

企业目标(CSF)

战略改进领域(SAI)

项目

选择项目

缺陷减少取决于变量,通过消除产生变量的根本原因减少缺陷...

在流程输出中减少变量数和/或...移动流程输出的表现平均值

输出团队章程业务案例机会陈述目标陈述项目范围项目计划团队作用和责任行动计划流程图“速赢”机会已有准备的团队供应商、输入、流程、输出和客户(SIPOC)模式图业务风险管理(BRM)项目关联者分析沟通计划

目的使团队能识别和/或验证其改善项目,说明业务流程,定义客户要求,并准备使其成为高效团队。

改善途径

拟定和实施试点计划和方案验证由于方案本身使得根本原因减少并取得Sigma改善确定是否需要补充方案以达到目的确定并提出重复应用和标准化机会在日常工作流程中结合方案并加以管理结合学到的经验教训确定团队对剩下机会要采取的未来步骤和计划

改善流程(DMAIC)

定义业务改善机会

衡量目前表现

分析目前表现的根本原因

“定义机会”概要

1.4改革管理介绍改革管理1.5记录和分析流程识别和绘制团队工作流程的关键要素绘制详细的、从上到下的和功能性的展开流程图进行流程定性评审,识别和实施速赢的改善机会1.6业务风险管理(BRM)介绍BRM

“定义机会”概要

1.7定义客户要求定义流程中的客户要求,制定验证和说明客户声音的计划识别与团队流程相联系的客户关键要求1.8建立高效团队理解流程改善中高效团队的任务学会并应用团队的评估工具来识别机会以改进团队的效率

批量大小,MSS

改善的交付周期

产品

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11

F1赛车进维修站给我们的启示

F1赛车进站加油换胎,在6~10秒以内的时间,由22人精密团队高效的合 作,完成F1赛车一次停站所需要完成的所有维护工作。

12

大家不妨数一数有多少人,每个都在做什么呢?

13

快速切换的要求

不需要工具 普通操作工就能进行 没有调试时间 清楚而精确的指导书 部件上清晰的色标和标记、设臵点,并且文件化 配件储存在现场,包括使用备件推车

将每一步骤的时间记录在白色的告事贴上

记录所观察到的结果在黄色的告事贴上 —如:操作人员去拿扳手 —走到零件柜 —夹钳的头部难于在机器上定位

切换步骤 1-移动板至机器 上 2-提升杆落位 3-拆卸机器头部 4-移走机器头部 5-提升杆重新定 位 动作观察 打开护栏-取板-安装板包装层-将板放臵在机器上-关上护栏 1 2 3 1 旋转提升杆并落下-打开护栏 4 5 累计时间 9秒 20秒 40秒 47秒 56秒 步骤时间 9秒 11秒 20秒 7秒 9秒 内部 外部

在部件安装好后才发现部件的缺陷

在装配过程中更换和维修部件 在装配过程中寻找部件、螺钉、材料等

22

准备和使用检查表

列出切换工作中需要的所有东西

工具、部件、标准操作规程以及需要的人员 合适的操作条件 温度、压力、转换开关设臵、阀门等. 产品的规格和尺度

标出已经准备好的项目 对于每一个操作过程均使用检查表

將零件按站別擺放在工 作台面或旁邊的料架上

倉庫

確認該套工單的材料均 已到齊

將零件按站別擺放在工 作台面或旁邊的料架上

ME

按O/I 中所列治工具, 擺 放並調節好所用治工具

移走舊有工具

作業員

1. 將上一機種的 材料整理完畢 2. 換取O/I

32

形成作业标准

33

形成作业标准

34

使用SMED进行作业分析:二三线循环风机变频改造

35

使用SMED进行作业分析:二三线循环风机变频改造

2、缩短切换作业时间改善要点

以往传统作业 SMED改进作业

电缆敷设:以往是任务布臵之后,然后再运 布臵任务前先了解现场,依据现场情况, 输电缆至现场,往往会出现漏拿工具(如梯 再交代员工具体的实施细节,在布臵任 子、绳索等),浪费大量时间 务前,已经将电缆放臵至现场

1. 停机前提前通 控制电,对信号 2.利用立磨节电, 外部 提前将高压电缆 拔出,放到容易 切换的位臵

1.电缆的敷设及 1.变频 变频器的吊装 器由机 2.变频器吊装平 械吊装 台的到位及手拉 外部 2.敷设 葫芦的固定安装 电缆派 民工协 助 1.变频器调试前 检查与切换动力 电缆

1.省去 拆对轮 内部 内部 调试环 节 2.中压柜信号回 2.缩短 路修改及综保设 反转调 定与电缆切换 试时间

变频器吊装:以往吊装工作由电气专业负责,由经验丰富的机械负责吊装,电气可以 吊装经验不足,平均吊装完毕一台变频器需 同步放电缆,最终吊装两台变频器只花 两天 费了6小时 对信号:按照以往的变频器改造思路,待停 在接好各控制线后,提前通控制电,确 机接入变频器后再对变频器信号,但信号有 认各信号是否正常,将内部作业转换为 异常时,信号排查会影响调试进度 外部作业 切换动力电缆:按照传统的作业方式,需等 利用立磨的节电机会,拆除电机端接线, 到停机调试期间再拆除接至电机的动力电缆,提前将电缆从桥架内抽出,缩短了内部 实施电缆切换 作业切换电缆的时间 调试1:以往调试需要拆除电机对轮,且 ABB调试工程师要求我们拆对轮才调试 调试2:以往调试,午餐时间,去食堂吃完 饭,再继续调试 经评估,拆对轮调试意义不大,直接将 风门完全关闭,省去了拆装对轮的时间 本次调试,电气部准备水及盒饭,全部 在现场解决,节省调试时间

更换治具 新产品的原材料和设备就位 校准与对位 测试设备及治具确保对位 准确

切换过程,设备作业停滞 1)沒有产品产出 2)沒有任何增值活动(NVA) 3)停滞的设备不能创造任何效益

7

为什么切换要花这么长的时间?

传统的切换观念 要求很高的知识和技巧 只有通过经验的积累才能提高 为了减少切换时间太长造成的影响,尽量将生产批量扩大

23

SMED换模前准备清单

24

进行功能检查

检查在切换时所有要使用

的配件、工具状况是否良 好、功能是否齐全

在切换开始前就要检查,

以便能及时进行修理

25

改进部件和工具的运输

• 所有新的部件和工具必须在停车前运到现场 -> 外部操作 • 所有换下的部件和工具,应在切换结束后才进行清理和转存

-> 外部操作

松开夹具-爬上机器-松开管道-移走管道和线缆-提升机器头部至板上 6 2 提升机器头部至地面上 7 3 关上护栏-旋转提升杆至其应有位臵 8

21

第二步:区分内部和外部的工作

将机器运行时即能做的工作与必须停机才能

做的工作分开

浪费时间的实例(内部时间-->外部时间)

停机以后才将部件或工具移至机器处 在装配时才发现工具或部件的缺陷

以上均是错误的观念! 这些都是基于切换时间不能大量减少的结论

8

为什么切换要花这么长的时间?

时间长的原因:

混淆了内部和外部的切换操作

内部操作: 必须在机器停车时进行的操作 外部操作: 可以在设备运转时进行的操作 很多操作是可以在设备运转时进行的,可实际上却在停时进行

切换工作没有进行优化

没有制定合适的标准 -- 谁人何时做什么 没有进行平行作业 工具、部件远离作业现场,难以找到 很多部件需要装配 有很多困难的设臵,需要进行调整

整理(分类), 整顿 (储存) VCS

29

形成作业标准

30

形成作业标准

31

形成作业标准

組長

盤點前一機種材料,告知 物料員需超領材料 1. 將O/I 按站別掛在欄杆 上 2. 寫好SAMP LE標 籤 3. 按O/I 的站別合理 安排人力 閱讀後一機種的O/I , 熟 悉注意事項, 並向熟習該 機種的IE 詢問相關訊息 1. 加工站組長確認加工 站超領材料加工狀況 2. 出貨段組長處理好外 觀不良的產品 插件組長將斷板邊的 P WB修復好 按照O/I 的站別 合理安排人力

•

了解切换每个操作的作用和目的并询问: 怎样更进一步改善切换时间 ? – Why ? Why ? Why ? 分析

•

优化外部操作,包括贮存和运输原材料、部件及工具 – 不必寻找配件和工具 – 不会使用错误的配件和工具

– 不要进行不必要的移动

• 优化内部操作 – 平行操作 – 功能性夹具 – 调试的消除,对于不可避免的进行改善 – 机械化

华润水泥

2014年精益绿带培训系列教材 SMED和TPM

战略发展部 2014.10

目录

一、 SMED培训 二、TPM培训

快速切换--SMED

换模时间: 外国两小时到一天 VS. 丰田一分钟以内!

快速换模技术是由日本工场改善专家新乡重夫( Shigeo Shingo )先生, 于1969年在丰田汽车以“1000吨的压床由4小时的换模时间,历经6个月的改 善降至1.5小时换模时间;再经 3个月的改善,换模时间再降至 3分钟内完成” 的实际换模案例所提倡的技术。 其发展是从1950年既有换模作业改善的想法开始,历经19年时光孕育出 来。在丰田公司把这称为单一作业转换( Single Set-Up ),亦即“快速换 模” 。 “单一”(Single)的意思是:作业转换时间,以分钟计仅为一位数, 也就是9分59秒以内。

1、变频器技改作业用到的五步法展示

第一步

现状测量

第二步

区分内部 及外部作 业

第三步

将内部作 业转化为 外部作业

第四步

找出平行 作业

第五步

优化各作 业

明确改造工作: 1、变频器吊装; 2、动力/控制 电缆敷设接线; 3、高压电缆切 换;4、变频器 调试等。其中3、 4必须停机完成

1. 工器具准备 运输 2. 变频器吊装 外部 3. 敷设线缆 外部 4. 接控制线 1.调试变频器 2.动力电缆切 内部 换 3.变频器对信 内部 号

内部

内部

内部

1. 平行操作 2. 功能性夹具 3. 调试的消除 4. 机械化

19

第一步:观察切换--用摄像机

对切换的全过程摄像,中间不要停顿,以便你能用录像分析各步骤的时间

注意切换人员的手、眼、身体运动. 在会议室回顾录象内容并秒表记录各活动的时间

20

观察切换--用告事贴

将切换的每个步骤列在粉红色的告事贴上

IE

O/I 中 備 註 治 工 具 的 型 號 ,數 量 ,放 治 具 站 的 O/I 中 有 放 治 具 的 圖 片

TE

測 試 O/I 中 備 註 AC, DC 轉借頭的型號

將測試設備,治具,程式, 換線中使用的量測工具 準備好, 並確認其完整和 正確性

移走舊有測試治 具

主任

確認好加工站,倉庫的料 況,決定換線時刻

2

SMED的发展

SMED现已成为TPS的一项关键技术,广泛应用于各行各业 最初在汽车制作厂使用,1975年日本制造业普遍导入 由新乡重夫首创,在丰田企业发展起来 SMED在50年代初期起源于日本

3

什么是SMED?

-Single Minute Exchange of Die (快速换模)

refers to a goal of reducing setup time to a single digit time or less than 10 minutes <10分钟快速换模 SMED系统是一种能有效缩短产品切换时间的理论和方法 OTED or OTC One Touch Exchange of Die One Touch Changeover refers to a goal of reducing setup time to less than one minute