spc制程管理的要求

SPC控制管理规定

一.目的通过SPC,识别过程变差,针对异常寻找原因,并对原因采取措施,消除原因,减少过程变差。

二.范围适用于公司配料工序粘度、涂布工序面密度、辊压工序极片厚度、分切工序毛刺等的SPC控制等。

三.职责A.品质部负责数据的收集、整理、输入以及异常时的反馈和改善措施的跟进。

B.研发部负责异常时提供技术支持(异常的处理和原因分析)。

C.工程部负责设备异常的分析及处理。

D.生产部负责数据的提供,异常时产品的区分和改善措施的执行。

四.工作程序A. 本公司统计过程控制采用的方法:1.配料工序粘度采用计量型(IM-R)控制图。

2.涂布工序面密度、辊压工序极片厚度、分切工序毛刺长度采用计量型(X-R)控制图。

B.收集数据1.配料工序浆料粘度、涂布工序面密度数据由生产员工使用粘度测试仪、电子秤进行测量,品质部IPQC进行记录并录入SPC软件中。

2.辊压工序极片厚度数据由品质部IPQC使用千分尺进行测量并录入SPC软件中。

3.分切工序毛刺数据由品质部IPQC使用后显微镜进行测量并录入SPC软件中。

C. 数据的录入将产品批次、产品型号、控制特性、控制图类型、班次等数据录入控制图软件,软件将自动生成控制界限及Xbar与R 图。

D.控制图解读规则一:有点超出控制界限内;规则二:连续9点在控制中心线之同一侧;规则三:连续7点持续上升或下降;规则四:连续14交替上升或下降;规则五:连续3点有2点接近控制限;规则六:连续15点在控制中心线下两侧一个σ区内;规则七:连续8点在控制中心两侧但无点在一个σ区内;以上解读规则如有出现,则表示制程出现异常。

根据管制图的判异原则,IPQC在绘点时发现有异常时,立即反馈研发现场工程师、品质工程师、生产组长/主管前来现场处理。

E.原因分析及改善相关责任人员在收到异常信息后,对异常信息进行分析;必要时,必要时组织研发、生产、品质、工程一起进行分析。

找到不良原因后,针对原因提出临时措施和永久措施,防止问题再发生。

什么是SPC?SPC的作用是什么?SPC运用中应该注意的几个问题

什么是SPC?SPC的作用是什么?SPC运用中应该注意的几个问题SPC即英文“Statistical Process Control”之缩写,意为“统计制程控制”SPC或称统计过程控制。

SPC主要是指应用统计分析技术对生产过程进行实时监控,科学的区分出生产过程中产品质量的随机波动与异常波动,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,从而达到提高和控制质量的目的。

为什么要用SPC,SPC的作用是什么?重视企业内部外部顾客,以顾客满意作为主要目标,这些目标必须不断地在价值上得以改进,运用SPC,能使我们致力于更有效的改进,同时,我们组织中的每一个人都必须确保不断改进及使用有效的方法.在我们的企业当中,很多都是不重视统计过程控制的,或者只是把统计过程控制当做一个口号或者一个用来通过各种认证用的手段,并没有真正的用到现实生产当中,也没有起到真正的作用.于是就产生了一个问题,如果仔细的审核所有的统计过程,会发现存在很多的问题.1、在作XBar-R图时,数据搜集不准确。

数据的搜集来自于现场,往往我们根据控制计划或者其他文件的要求,到现场察看数据采集情况,会发现现场的数据采集没有按照要求来进行。

有些企业会采用连续测量,100%测量的方式,同时也不做任何的纪录,只要检验人员发现没有问题,也不需要进行任何变动,一旦发现,则进行调整设备参数或采取别的措施。

而采用该方法是与SPC相违背的。

有些公司采用了100%检验不说,根据大体情况,再进行编制控制图,专门用来应付审核或者提交客户用,这样的SPC是没有作用的,同时还浪费更多的人力物力。

所以,希望我们运用统计技术的企业,能够真正的将统计技术运用起来,而不仅仅是流露与形式。

2、做控制图时部分或者全部的曲线类似。

这也是数据经过编辑的一种可能。

在SPC教材当中明显指出几种应该注意的曲线形状(包括点的运动趋势),这就要求绘制该图表的人员具有相当的水平,即要避免出现教材中描述的情况,又要让数据基本合理,便出现了连续几次数据统计采用相同或类似的数据。

SPC管制规范

1.目的:1.1.保证SPC系统在公司内的正常运作、管理及维护,应用统计分析的方法及时掌握供应商及厂内进料、生产制程各阶段之品质状况,验证并分析制程能力,产品特性与相关资料,并寻找潜在不良问题加以改善,以确保品质。

2.范围:2.1.适合所有应用SPC系统进行资料统计作业3.职责:3.1.IQC及IPQC:数据的统计及资料输入SPC系统软体内。

3.2.QE及IPQC:异常分析,协助改善及改善效果追踪,有将统计结果及时的提供给其他相关部门及早采取纠正措施行动,改善品质的责任。

3.3.DQA:确认工程研发阶段各项关键项目统计数据的结果分析与改善。

3.4.品质主管:确认异常分析结果的正确性,并追踪改善效果。

3.5.制造课:执行品管提出的改善方案,并验证改善效果。

4.定义:4.1.SPC(Statistical Process Control)统计过程控制:是企业全面掌握品质状况,提高品质管理水准的有效管理工具。

它主要是利用数理统计方法,通过检验资料的收集及分析,有效了解制程状况并作调整,达到事前预防的效果,从而有效的控制生产过程,不断改进产品品质。

4.2.计量型数据:用各种计量仪器测出,以数据形式表示测量结果,包括用量具和测量装置册数零件尺寸。

4.3.计数型数据:通常是指不用仪器即可测出数据,它包括计点值和计件值,如:产品不合格品数或不合格率等5.供应商制程SPC管制:5.1.供应商的SPC管控依据材料检验图纸进行管制,对检验图上有标注“K特性”的项目IQC要求供应商在出货时提供CPK测试报告,且CPK值必须达到相关文件的要求。

未达到要求时,按照《不合格品管制程序》进行处理。

6.制程生产段SPC管制:6.1.IPQC按照产品别《控制计划》的要求实施数据收集,并把收集数据按日交给统计文员,由统计文员将数据输入SPC软体系统帮助分析管控。

6.2.当制程受控且至于稳定状况后,进行制程能力分析,当发现制程能力不足时,品保部应组织相关部门采取措施,降低过程变异,提高制程能力。

SPC管制规范

1 目的:保證SPC系統在公司內的正常運作、管理及維護,應用統計分析的方法即時掌握供應商處及廠內工程研發樣試、量試與品保進料、生產制程量產等各階段之品質狀況,驗證並分析制程能力、產品特性與相關資料,並尋找潛在不良問題加以改善,以確保產品品質。

2 職責範圍:適合所有應用SPC軟體系統進行資料統計的作業。

2.1 資訊稽核室:負責SPC系統網路運行環境順暢、應用伺服器的管理及資料庫備份、維護。

2.2 品保部:負責程序控制特性的識別確定,SPC系統在公司內的整體運作與推進。

2.2.1 IQC、IPQC及FQC:數據的統計及資料輸入SPC系統軟體內。

2.2.2 VQA、QE及IPQC:異常分析、協助改善及效果追蹤統計結果能及時的提供給其他相關部門及早採取矯正行動,改善品質。

2.2.3 品保DQE:確認工程研發階段各關鍵項目統計數據的結果並分析與改善。

2.2.4 品保主管:確認異常分析結果的正確性,並追蹤其改善效果。

2.3 製造部:執行品保提出的改善方案,並驗證改善效果。

2.4 適用人員:品保干部、製造干部、工程負責原物料及成品相關人員。

3 作業內容:3.1 定義:3.1.1 SPC(Statistical Process Control)統計程序控制:是企業全面掌控產品品質狀況,提高品質管理水準的有效管理工具。

它主要是利用數理統計方法,通過檢驗資料的收集及分析,有效瞭解制程狀況並作調整,達到“事前預防”的效果,從而有效控制生產過程、不斷改進產品品質。

3.1.2 計量型資料:用各種計量儀器測出,以數值形式表現的測量結果,包括用量具和測量裝置測出的零件尺寸、長度等,如“端子鉚腳高度、剝皮尺寸”等。

3.1.3 計數型數據:通常是指不用儀器即可測出的資料,它包括計點值資料和計件值資料,計件資料如:產品不合格品數或不合格品率,計點數據如:FQC成品檢驗不良率。

3.2 品保部制訂公司內生產產品的管制項目,具體見【SPC管控項目標準】。

统计制程品管(SPC)

制程管制的概念

制程管制所包括的范圉应为制程中之各种事务,其 主要者有三:一为质量、一为产量、一为成本。但 目前强调以质量为中心的管理,因此整个企业界的 制程管制就以制程品管为主。

在工作进行过程中,掌握影响品质的有关因素加以 管制,使结果在管制状态谓之。 管制≠检查,品质是于制造过程中形成的,若制程 能力不足,无法做好品质保证。

● 当找出造成制程不稳定之原因后,我们必 须规划一些改善的措施,使得相同之问题不再 发生。回馈管制系统之最后一个步骤是依据规 划之改善措施,调整制程之可控制因素。上述 步骤需重复进行,以持续改善制程。统计制程 管制牵涉到产品和制程之控制,但其重点是在 质量数据之分析,只有在质量数据显示制程不 稳定时,我们才考虑调整制程之参数。

●管制界限通常设在当制程为管制状态 时,几乎所有点都可落在管制界限内。只 要点都在管制界限内,则制程可视为在统

计管制内,对制程不须采取任何行动。但

只要一点在管制界限外,则代表制程有变

异,此时我们必须找出造成此种变立包含下列步骤:

(1).选择质量特性 (2).决定管制图之种类 (3).决定样本大小、抽样频率和抽样方式 (4).收集数据

成品装配

1.报废 2.返工 3.让步出货 品质判定

NO

◇

YES

完工抽样 1.检验规范 2.检验量具 3.抽样计划

入库或出货

SPC概念

1.概论

●

一个产品如果以它对顾客的符合度做为评断

的标准,则它必须是由一个稳定而可重复运作 的制程所生产的,亦即制程必须具有在生产目 标值的些微变动内的生产能力。统计制程管制 (statistical process control, SPC)乃是一 些使制程稳定和经由降低变异性以改善制程能 力的强力工具的集合。

SPC管理规范

5. 工作流程

5.1 见附件 8.1《工作流程图》 。

6. 控制方法

6.1 制程生产控制 6.1.1 生产机台操作员与质检部门检验员负责产品的抽样检测及数据录入工作。数据录入时,应仔细 核对无误后方可保存上传。机台操作员与检验员在检验过程中如发现检测数据超出内控标准范

(此文件盖“受控文件”章方为有效,禁止私自打印、复印、拍照,禁止携带出厂)

SPC 管理规范

目的

1.1 持续对影响产品质量的制程工序进行监视和控制,以确保产品质量的稳定性。

2. 适用范围

2.1 适用于公司的各个区域 SPC 的使用

3. 职责

3.1 生产操作员与检验员负责检测数据的录入及“均值和极差控制图 ( Chart)”的自查、分析。 3.2 班组长对负责片区的检测数据进行稽查与分析,应掌握直方图及正态分布图的分析方法。 3.3 带班主任及质检领班负责当班产品质量和制程的管控。 3.4 QC 质量工程师及生产工艺工程师负责制程能力的分析,异常状况的处置,SPC 系统中检测数据的 稽查。居于数据分析的基础上,提出制程改进的建议。 3.5 生产部门及质检部门经理负责产品质量的管控,制程能力稳定性的管控。 3.6 生产中心各部门负责制程能力的改进。 3.7 质检部门根据法律法规要求、客户需求、制程(设备)能力等制定内控标准,确认控制点。

(此文件盖“受控文件”章方为有效,禁止私自打印、复印、拍照,禁止携带出厂)

同时应组织相关人员对难以解决的制程问题进行攻关,尽快完成制程的改善工作。 6.2 制程能力分析方法 6.2.1 SPC 系统控制图主要采用“均值和极差控制图 ( Chart)”对生产制程进行管控。生产及 质检人员上岗前均应通过培训学习控制图的分析方法。 6.2.2 生产及质检班组长应掌握直方图、正态分布图及累积频数图的分析方法,并根据分析结论对检 测数据的真伪进行判定、对制程进行管控。 6.2.3 生产工艺工程师和 QC 质量工程师每月需对 SPC 控制图进行分析,判定制程能力是否改变,以 便采取预防和改进措施。对制程能力进行分析时,应对以下内容进行分析: 6.2.3.1 查看当月制程检验数据的“ ”控制图,分析产品制程趋势。 6.2.3.2 分析每月制程检验数据分布的直方图、正态分布图及累积频数图,判定检测数据的真伪, 判定产品检测数据是否存在异常点,并对异常点进行分析判定。对比上月检测数据直方图和 正态分布图,分析产品制程趋势。 6.2.4 每月对制程能力进行分析时,根据 CPK 值对生产部门提出相应的整改要求。生产部门在接到工 程师的整改要求后,需组织相关人员对问题进行分析,改进制程能力,提高 CPK 值。CPK 判定标 准如下: 等级 A B C D 分级基准 是否需改进 制程能力良好,应继续保持 制程能力尚可,但需改善 制程能力差,不可接受 停止生产,立即改进

SPC

25 / 30

HACCP(Hazard Analysis and Critical Control Point,危 害分析和关键控制点 ) 1)分析危害 – 检查食品所涉及的流程,确定何处会出 现与食品接触的生物、化学或物理污染体。 2)确定临界控制点 – 在所有食品有关的流程中鉴别 有可能出现污染体的、并可以预防的临界控制点。 3)制定预防措施 – 针对每个临界控制点制定特别措 施将污染预防在临界值或容许极限内。 4)监控 – 建立流程,监控每个临界控制点,鉴别何 时临界值未被满足。 5)纠正措施 – 确定纠正措施以便在监控过程中发现 临界值未被满足。 6)确认 –建立确保HACCP体系有效运作的确认程序。 7)记录 – 建立并维护一套有效系统将涉及所有程序 和针对这些原则的实施记录,并文件化。

22 / 30

热门质量相关词汇

6 Sigma(六西格玛) σ”是希腊文的一个字母,在统计学上用来表示标准偏差值, 用以描述总体中的个体离均值的偏离程度,测量出的σ表 征着诸如单位缺陷、百万缺陷或错误的概率牲,σ值越大, 缺陷或错误就越少。6σ是一个目标,这个质量水平意味的 是所有的过程和结果中,99.99966% 是无缺陷的,也就是 说,做100万件事情,其中只有3.4件是有缺陷的。 核心工具: D(Define)项目定义; M(Measure)数据收集; A(Analysis)数据分析; I(Improve)项目改善; C(Control)项目控制。

准确度高 精密度差 系统误差小 偶然误差大

准确度差 精密度差 系统误差大 偶然误差大

10 / 30

过程能力

规范下限 规范上限

11 / 30

控制图

控制图是对过程质量加以测定、记录从而进行控制管理的 一种用科学方法设计的图。 控制上限(UCL) 中心线(CL) 控制下限(LCL)

SPC统计制程控制(综合简介)

例:量19”面板Cell Gap值分别为3.43 、 3.44、 3.45、 3.45、

3.46 、 3.45、 3.42请问其标准差为何?

(sigma=0.013)

全距(Range) 样本的最大值减去最小值的差R.

SPC概念--普通原因与特殊原因

SPC概念

SPC能解决的问题

经济性:有1 效的抽样管制,不用全数检验.使制程稳定,

能掌握品质、成本与交期. 预警性:制程的异常趋势可实时对策,预防整批不良,

以减少浪费. 分辨特殊原因:作为局部问题对策或管理阶层系统改

进之参考. 善用机器设备:估计机器能力,可妥善安排适当机器

SPC特点強調預防,防患於未然是SPC的宗旨

SPC概念--普通原因与特殊原因

异常原因

普通原因

系统中之因素 种类多随时存在

影响力较小 不易消除

机器老化 机器震动 环境不良(Particle) 设计不良

特殊原因 系统外之因素 种类少偶尔发生 影响力较大 可经济地消除

机器故障 来料异常 人员疲劳 错误操作方法

A: 1.33≦ Cp

B: 1.00≦ Cp< 1.33

C: 0.83≦ Cp< 1.00

D:

Cp< 0.83

=>Cp值越大越好,表示制程佳

A:此制程甚为稳定,可将规格公差缩小或胜任更精密之工作 B:有发生不良率偏高之危险,须加以注意并努力维持不再变坏 C:检讨所订规格及作业标准,可能本制程无法胜任如此精密之工作 D:应采取紧急措施,全面检讨可能影响之因素,必要时需停线

例:

量19”面板Cell Gap值分别为3.43 、 3.44、 3.45、 3.45、3.46 、 3.45、 3.42、 3.44、 3.43、 3.41,请问其平均值为何?

SPC及管制图

SPC及管制图概述一、SPC概述1.定义SPC即统计制程管制,是利用统计方法对制程中的各个时期进行监督和管制,从而达成改进与保证品质的目的。

它强调以预防为主。

2.适用范畴适用于制程、服务一切治理过程3.特点注重全系统、要求全体人员参加,人人有责。

强调用科学方法保证LI标的实现。

(要紧应用统计手法,如治理图)4.进展简史SPC的概念与实施方法早于20世纪20年代由美国Shewhat提出,于二次世界大战后期应用于美国国防部军事工业部门,但由于当时不受重视而未被推广,战后(1950年)SPC概念引入日本,直至1980 年(通过30年进展),日本山于SPC的推广和使用而使其品质及生产率跃书刊居世界领导地位。

因此在日本强有力的竟争下,从80年代起,SPC在工业发达国家(包括美国在内)再度兴起,并列为高科技之一,1994年及2000年版IS09000系列国际标准品质治理与品质保证强调的以预防为主,强调过程及统计技术的应用正是SPC的应用特点,因此推行SPC方兴未艾。

5.SPC的推行步骤步骤1:培训SPC内容包括:SPC重要性,常态分配统计差不多知识,品质治理七大手法步骤厶确定关键品质因素内容包括:*对全厂每个制程进行分析*找出关键品质因素后,列出制程管制图步骤3:提出制程管制标准步骤4:在各部门落实,将有关制程管制标准文件编制成操作手册步骤5:统计监督和管制制程步骤6:诊断专门和采取措施解决咨询题方法包括:品质治理方法(七大手法)诊断理论二.管制图概述1.定义是对制程或服务的品质特性加以测量、记录并从而进行管制的一种用科学方法设计图,如图UCL 管制上限I击—J —时刻或样本号2.重要性管制图是SPC 的要紧应用手法,随着产品品质水平要求的不断提高,管 制图被越来越多工业发达国家所采纳,并越来越被人们所重视,这要紧山于 操纵图有以下方面的作用:a. 贯彻预防为主的原则b. 能够减少不良品和重做,从而提高生产率和降低成本c. 减少不必要的制程调整 d ・进行制程诊断e.提供有关制程能力的资源管制图原理例:某工场有部车床生产直径为10mm 的机螺丝,将记录数据分组统计 并作次数直方图如下:频率次数纵轴3纵轴2纵轴1 组距螺丝直径(mm )图2.1设记录数据个数为N则各组相对显现次数(即频率)为:频率二次数/N,如图纵轴2 因为:直方面积二组距X 直方的高二频率 工各频率=1组距为常数,则频率与直方高成正比,工各直方面积二1当数据越多,分组越密,上直方图越趋近一条平滑曲线(如下图)直方趋近光滑曲线 图2.2当数据越于无限多,即极限情形下,上图2. 2的平滑曲线变成分配曲线(常态分 配),如图:中心线管制下限常态分配密度函数07心)其中:口为平均数H工(无-“)2/心)0为标准差0二7设纵轴频率为随机变量Y, U为显现次数范畴,则有Y〜N ( u , o U二一—CTP(U<a) = O (a)P(u>a)=l-O (a)设护3,则有:1-①(3)二P(U>3)二P(匚±>3)b=P(Y>P+3o)由图2.4中,u+3o界外的面积可知:1-0(3) =P(Y>P+3o)=0.135%同样曲于常态分配是呈对称分布,因此有1-0 (3)二P (Y> U -3 0 )二P (Y> u +3 0 )二0. 135%因此界于U +3 0与U -3 0之间的分配曲线面积为:l-(2X0・ 135%) =99. 7%0.135%u -3 o u u +3 o图2.4将图 2.4按顺时针方向旋转180。

SPC统计制程管理办法

SPC统计制程管理办法1. 目的:运用SPC 对制程能力进行判定,以确保产品品质.满足客户的要求.2. 范围:本公司制程管制适用之(针对客户要求)3. 定义:3.1 SPC: Statistic Process Control 统计制程管制3.2 CPK: 制程能力指标3.3 CP:制程能力稳定指数3.4 Ca:制程准确度,衡量制程平均偏离规格中心值的程度.4. 权责:4.1 品管部: 负责数据统计及分析.4.2 工程部/制造部: 协助品管部进行分析, 对策.5. 作业内容5.1 :平均值与全距管制图(X-R管制图).5.1.1 每日从同一生产线同机台按巡检频率取样本数量5pcs , 检验员对5pcs样品进行量测,并将量测数据记录于<<X-R管制图>>数据测定值内,生成一组测定值. 5.1.2 以同种方法记录一个批次物料的生产数据测定值,分别将组数据记录于<< X-R管制图>>数据测定值内.5.1.3 计算每一组之平均与全距.5.1.4 绘点于平均值与全距管制图上,描点与绘线连接各点,迅速扫描计算与所绘各点是否正确.5.1.5 计算全距平均值 ( R 管制图)与制程平均值( X管制图 ),再计算管制界线, 将各管制界限与点描绘於管制图中.5.1.6管制图分析5.1.3.1 连续7点於平均值之上或下, 如下图.5.1.3.2 连续7点渐增或渐减,如下图.5.1.3.3 90%以上的点落在A区.如下图5.1.3.4落在A区的点<40%. 如下图5.1.7发生5.1.3 条管制图分析状况,将异常状况知会品保工程师,并会同生产部、工程部相关人员检讨, 并提出相应之原因分析及改善措施. 并记录于管制图内.。

SPC管理规定

SPC管理规定1.目的建立统计过程(SPC)体系,明确各管控工序SPC数据采集频率、样本、格式和责任人,并规范其职责,持续对影响产品质量的制程关键、重要特性进行识别、监控和控制,以确保产品质量的一致性和稳定性。

2.适用范围本规范适用于公司所有产品。

3.定义3.2SPC项目小组:由品质、工艺、设备、生产组成,对SPC项目推行、监控、审核的团队。

4.职责4.1各部职责:4.1.1工艺部(1)工艺技术员:依据工序作业指导书要求,完成项目测试并将测试数据录入在SPC报表,并初步对数据进行自检,确认有无异常。

(2)工艺工程师:SPC报表数据进行确认,并将对应的SPC报表发给对应的SPC窗口负责人,提供SPC工艺窗口(如:规格值的修订),对统计过程中的异常进行分析和改善。

4.1.2品管部(1)IPQA监造:依据作业指导要求,完成项目测试并将测试数据记录key入电子档报表,并将确认OK的SPC报表以邮件形式发给对应的SPC窗口负责人,发现异常时,及时上报品质主管及对应的车间团队人员,必要时开出品质异常单,邮件通知到对应人员。

(2)品质主管:监督车间SPC管控执行情况并进行审核,对制程拉力SPC电子档报表数据进行确认,发现异常,组织对应车间团队进行排查异常原因,并制定对应的改善措施,并追踪对策的落实。

(3)实验室测试员:依据各工序作业指导要求,定时定量的对产品进行抽样测试,并将测试数据录入SPC电子档报表,并对数据进行自检,发现异常时,及时上报主管及对应的车间团队人员,每日负责将对应的SPC报表邮件发送至对应的SPC窗口负责人。

(4)各基地的品质SPC工程师:对本基地的SPC数据做最终的确认,并将对应的SPC数据每日上传至云盘,发现异常时及时通知对应的车间团队排查,并追踪其改善效果,定期更新控制线规格,组织召开SPC阶段性总结会议。

4.1.1 设备部:对统计过程中发现的设备异常进行分析和改善。

4.1.2 生产部:(1)操作员:依据工序作业指导要求,定时定量的记录数据并完成SPC纸档报表,异常情况及时反馈班长;(2)生产班长:对记录表数据进行确认,对操作员方法进行判定(确保数据的正确性),异常及时反馈上级领导及工艺工程师,将SPC数据及时录入电子档。

SPC管理办法

5.5.1.4数据分组:每组所含之样本个数称为样本数,以n表示。样本之组数以K表示。分组法与层别有关,普通按时间顺序或测定顺序分组,使组内不含异质数据,并使n=2~5之间最为适当。

5.5.1.5将分组之数据记入数据记录表。

5.5.1.6计算平均值Xbar=(X1+X2+…+Xn)/n(每一组)

修 改 记 录

修改日期

变更编号

变 更 内 容

版本/次

总页数

20100327

D1003056

组织架构变更

A/1

9

会 签 记 录

会签部门

会签姓名

会签意见

■工程部

同意

■营业部

同意

■财务部

同意

■人力资源部

同意■品控部同意源自■制造部同意■物流部

同意

■体系办

同意

核准

审核

制定

集团体系办

制作单位

发行章

品控部

一、目的:

c如产品界限之宽度比规格界限之宽度为宽时,表示制程能力不足,对原数据应按原料别,时间别,操作人员别等加以分层(如果原数据不够,则应加抽样本),分别检讨其分配之情况,找出变异较大之处,应用工程技术知识加以改善,此称为制程能力改善。如果目前情况下,由于技术或经济之限制无法改善制程能力,则应检讨界限规格是否可以放宽,以获得较经济之生产,如无法改善制程能力又无法改变规格时,则应行全数检查。

CPK值等级评定及接受准则

结果

采取措施

Cpk≧1.33

制程能力足够。

1.0≤Cpk<1.33

制程能力尚可接受,应再努力。

Cpk<1.0

制程能力尚不能满足要求;需作原因分析,且必须对于制程实施改善。

SPC(统计制程管制)

如何落實SPC 如何落實SPC

QIT活動 QIT活動

21

---CA--- 製程精確度

CA=

A B

=

A

( USL-LSL ) 2

SJL062701

22

---Cp--- 製程精密度 Cp =

USL-LSL 6σ

到上,下 Spec. 不良率 +1σ +2σ +3σ +4σ +5σ +6σ 32% 5% 0.3% 64 PPM 0.6 PPM 2 PPB

規格 X 與

日本生產線SPC運用經驗

1960 時代 技術人員 技術人員 作業人員

退回

σ的計算

量 測 測 量 數據製圖 判 斷

1970 時代 技術人員 作業人員 作業人員 作業人員

允收

作業人員

停 線 初步 檢查 作業人員 對策 主管或技術人員

主管 主管 50% 50%

領班 領班 90% 10%

13

SJL062701

(統計製程管制) 統計製程管制)

如何落實 SPC

S. J. LIANG

SJL062701

1

品管七大手法中的管制圖(SPC) 1. 品管七大手法中的管制圖(SPC) 2. 1978~’80年,日本震撼美國商場的二件事 1978~ 80年,日本震撼美國商場的二件事 80 3. 什麼是 X 與 σ ? 如何進行製程能力解析? 4. 如何進行製程能力解析? 什麼是C 5. 什麼是CPK? 要多少才行? 6. CPK要多少才行? 如何進行製程穩定性分析? 7. 如何進行製程穩定性分析? 什麼是SPC的常態與異態? SPC的常態與異態 8. 什麼是SPC的常態與異態? 如何達到C 水準? 9. 如何達到CPK水準? 改善循環(戴明循環) 10. 改善循環(戴明循環)- - - -PDCA, SDCA 11.如何落實 如何落實SPC? 11.如何落實SPC? 12.總結 總結: 12.總結: 實施 T. Q. M. 13.SPC 推動失敗原因 SJL062701

统计制程管制(SPC)计划

什么叫SPC?SPC是英文 Statistical Process Control的縮寫﹐意為統計制程管制。

推行SPC的目的是什么﹖推行SPC的目的是﹕通過制程改善﹐將制程提升至最佳﹑穩定的狀態﹐在此前提下﹐按照一定的規律隨機地收集一組數據﹔根據穩定制程定義之具體管制圖﹐作出管制圖﹔以后再將收集之樣本數據描於管制圖上﹐所描點的走向反應了制程穩定或偏移的情況﹐以便及時地控制制程。

SPC能解決的制程問題﹕●經濟性﹕有效的抽樣管制﹐不用全檢﹐預估不良率﹐得以控制成本。

使制程穩定﹐生產可以預測﹐從而能夠掌握品質﹑成本﹑交期。

●預警性/時效性﹕制程的異常趨勢可即時對策﹐預防整批不良﹐以減少浪費。

●分辨共同原因與特殊原因﹕作為局部問題對策或管理階層的系統改進之參考。

●善用機器設備﹕估計機器能力﹐可妥善安排適當機器生產適當零件。

Page 1 of 30改善的評估﹕制程能力可作為改善前后比較之簡單指標﹐作為制程檢討的共同語言。

品質變異﹕共同原因及特殊原因共同原因﹕制程中的變異因素是在統計的管制狀態下﹐其產品之特性有共同的分配Page 2 of 30特殊原因﹕制程中變異因素不在統計的管制狀態下﹐其產品之特性沒有固定的分配管制圖的原理﹕(由于我們將用到P 管制圖﹐這里就以P 管制圖為例說明) 假定我們現在的制程處於穩定狀態﹐當我們多次抽樣采集其不良率時﹐其不良根據不良率數據計算其標准差﹐當不良率數分配在正負三倍標准差范圍內時﹐我們認為制程較為理想﹐于是將上圖順時針轉90度後﹐則成下面的形狀: —上管制限不良率分配次數不良率准差准差准差准差准差准差LCL—下管制限當不良率高或低於管制界限時﹐我們都認為制程出現了異常統計制程管制之系統架構及流程統計制程管制之系統流程X-R 管制圖X-S 管制圖X-Rm 管制圖散布圖yesQC七手法之特性要因圖Page 6 of 30Page 7 of 30集中相關人員﹐采用腦力激蕩法﹐從4M1E 眷手﹐將可能的問題全部羅立出來﹐圈畫出重點原因﹐制定改善對策﹐並確定對策擔當者及改善日期。

SPC制程能力管控

以確保制程處于管制狀態(In-contorl),一旦 有任何非特殊原因形成導致制程改變成為失控 狀態(Out-of-contorl),也能及時偵測出來﹐ 甚至進一步找出其原因。

SPC要點

1.SPC是制程現狀特徵值與原制程能力的特徵 值進行比較,以判定制程是否出現異常。 2.SPC是預防為主的行動,其目的是為了有效 的使用資源採取改善行動。 3.SPC是套預防性技術,它不只是進行檢驗還 要對收集的資料進行統計分析和維護,以 提供制程能力許值及制程發展預測的依據。

F

特殊原因

R

E

UCL

Q

U

E

N

C

Y

LCL

特殊原因

時間

控制線從統計意義上將特殊原因造成的變差與普通原因造成的變差分開.

九.統計數據的類型

特性數據(Attribute Data,定性Qualitative)

等級(Categories) 是非 (Yes, No) 通止 (Go, No go) 個體(如 Machine 1, Machine 2, Machine 3 成敗(Pass/Fail) 好壞(Good/Defective)

.計數型資料

如好壞、合格與不合格、一級二級三級等計數 的數據又稱爲計數型數據。其數據分佈爲二項分 佈或泊松分佈。

不同的數據類型採用不同的控制方法。連續型 數據採用Xbar-R 、Xbar-S或X-MR Chart; 計 數型數據則採用p、np、c、u Chart。

連續數據的評價

• 平均值﹑中位數 • 標准偏差

SPC的发展方向

SPC將成為全員應知應會的方法,工程管 理人員的共同語言;

因應專業領域的需求,自動化/即時化的 資料收集及分析方式將得到廣泛利用;

SPC管制办法

上控制界限UCL中心线CL下控制界限LCL1σ控制区 1σ控制区 2σ控制区 3σ控制区 3σ控制区2σ控制区 点分布3)例图及相关说明:图16.4收集数据:应收集近期的,与目前工序状态一致的数据。

收集的数据个数参见下表控制图名称样本数k 〔组数〕样本大小n(组的大小)备注X -R 图X-R 图 一般k=20~25一般n=3~6X 图的样本容量取4以上。

X图样本容量常取3或5。

X-S 图一般k=20~25 n >10 X -R S K=20~301Pn 图、P 图一般k=20~251/P ~5/PPn 图要求样本大小一致。

C 图、U 图尽可能使样本中的缺陷数C=1~5C 图要求样本大小一致。

6.5相关参数的计算:此步骤由电脑完成,详细参照附件《X -R 》及《P 》控制图。

6.6控制图的判断准则6.6.1分析用控制图的判断准则: 分析用控制图上的点子同时满足以下条件时,可以认为生产过程处于统计控制状态 1〕点子随机地处于以下情况:★ 连续25点在控制界限线之内(点不能超出控制界限或在控制界限上); ★ 连续35点中仅有1点在控制界限线之外; ★ 连续100点中仅有2点在控制界限线之外。

2〕控制界限内的点子排列无下述异常情况: a) 链异常★ 连续链:连续链是指在中心线一侧连续出现点子,当连续9点或更多点在中心线一侧,则判定点子排列异常。

图2★ 间接链:间接链是指多数点在中心线一侧。

★如果有以下四种情况,则判定点子异常――连续11点有10点在中心线一侧;――连续14点有12点在中心线一侧;――连续17点有14点在中心线一侧;――连续20点有16点在中心线一侧。

图2b) 趋势〔倾向〕倾向是指点子连续上升或下降。

连续6点或更多的点子具有上升或下降趋势时,则判定为异常。

图3图3c) 周期连续14点中相邻点上下交错〔点子的排列随时间的推移而呈周期性变化〕,则判定为异常。

图4图4d) 点子在警戒区内点子处在警戒区内是指点子处在2δ~3δ〔δ-标准差〕范围内,假设出现以下情况之一,则判定为异常。

从spc的角度看,一个合格的过程具备条件

从spc的角度看,一个合格的过程具备条件

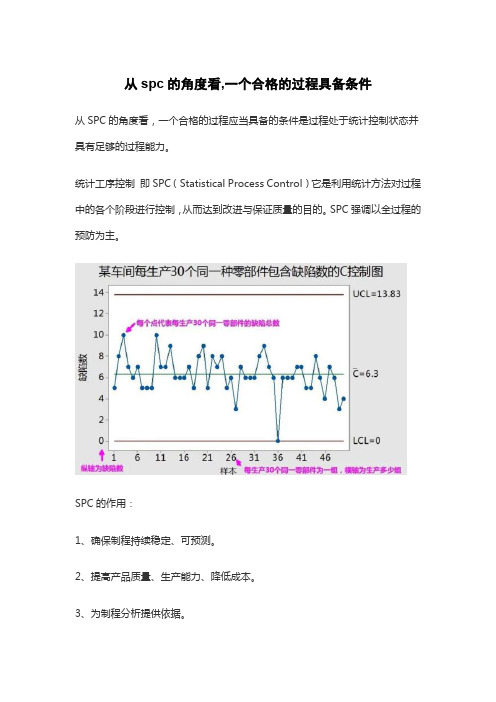

从SPC的角度看,一个合格的过程应当具备的条件是过程处于统计控制状态并具有足够的过程能力。

统计工序控制即SPC(Statistical Process Control)它是利用统计方法对过程中的各个阶段进行控制,从而达到改进与保证质量的目的。

SPC强调以全过程的预防为主。

SPC的作用:

1、确保制程持续稳定、可预测。

2、提高产品质量、生产能力、降低成本。

3、为制程分析提供依据。

4、区分变差的特殊原因和普通原因,作为采取局部措施或对系统采取措施的指南。

贯彻预防原则是现代质量管理的核心与精髓。

质量管理学科有一个非常重要的特点,即对于质量管理所提出的原则、方针、目标都要有科学措施与科学方法来保证它们的实现。

这体现了质量管理学科的科学性。

保证预防原则实现的科学方法就是:SPC (统计过程控制) 与SPD (统计过程诊断)。

SPC不是用来解决个别工序采用什么控制图的问题,SPC强调从整个过程、整个体系出发来解决问题。

SPC的重点就在于“P(Process,过程)”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如電

•

動發電机組)連接的內部電路. 該電路包括變壓器,電動机,其他負載裝置

的初級繞組,以及與電網電源連接的各种裝置.

•

• 二次電路(Secondary Circuit)

•

不與一次電源直接連接的,而是由位于設備內的變壓器,變換器或等效的

隔離

•

裝置供電的一种電路.

• X-電容(X-Capacitor)

•

•

有毒化學物質本身及其蒸汽,如果人体有直接接觸到,則會造成傷害. 因

此,設

•

備的設計,也應避免在正常操作及不正常操作情況下,產生此類的化學危

險.

书山有路勤为径, 学海无涯苦作舟

•

•基 本 概 念

•Fus

•L e

•N

•F G

书山有路勤为径, 学海无涯苦作舟

•Switching Power Supply原理圖

• 帶危險電壓的導電零部件与建築物配線中的保護接地導体相連. 其特征主 要

• 為: INLET為3 PIN.

•2) II 類設備(Class II Equipment):

• 防電擊保護不僅依靠基本絕緣,而且還采取附加安全保護措施(例如雙重絕 緣

• 或加強絕緣)的設備,這類設備無保護接地的保護措施,即不依靠安裝條件

•

•基 本 概 念

• * 火災(Fire)

•

在過載,零件失誤,絕緣崩潰,高阻抗或是連接器松脫的情形下,其所造成

的異

•

常溫度有可能形成火災危險.

•

•

* 機械或熱源的危險(Mechanical or Heat Hazards)

•

主要要求為:

Hale Waihona Puke •1) 避免使用者因觸碰到高溫零件而造成的傷害.

•

2) 設備的机构穩定度及結構穩定.

• 和保護的二次電路,使得在正常條件下或單一故障條件下,任意兩個可觸及 的

• 零部件之間,以及任意的可觸及零部件和設備的保護接地端子(僅對I類設

• 備)之間的電壓,均不會超過安全值.

书山有路勤为径, 学海无涯苦作舟

•

•絕 緣

• 工作絕緣(Operational Insulation)

•

設備正常工作所需的絕緣. 此工作絕緣并不起防電擊的作用,但它可以用

來減

•

少遭受引燃和著火的危險.

• 基本絕緣(Basic Insulation)

•

對防電擊提供基本保護的絕緣.

•

3) 避免結構上尖銳角.

•

4) 提供適當的保護或連鎖裝置以避免受危險可動零件所傷及.

•

书山有路勤为径, 学海无涯苦作舟

•

•基 本 概 念

• * 輻射源的危險(Radiation Hazards)

•

輻射的形式可能為音頻,無線電頻率,紅外線,高強度可見光及凝聚光,紫

外線,

•

離子化輻射…等.

•

•

* 化學物的危險(Chemical Hazards)

•說明

•1. 本安規訓練教材為參照相關國際,國家安規標准及文件資料 編寫而成. 如 IEC950, EN60950, UL1950, CAN/CSA-C22.2 No.950, GB4943, CCA201&CIG021等.

•2. 教材中所涉及的標准規范, 當相關“標准”變更時, 請依最 終標准執行.

• 安 規(Safety)

•

乃是產品安全規範的簡稱,一般基本的概念是指設計者在了解安全需要的

原則

•

下,必須釆取措施,以預防發生以下情形,導致人員,財產的損壞:

•

* 電擊(Electric Shock)

•

* 能量衝擊的危險(Energy Hazards)

•

* 火災(Fire)

•

* 機械或熱源的危險(Mechanical or Heat Hazards)

,人

•

体安全電壓為: 交流峰值電壓42.4V,或直流電壓60V.

•

•

* 能量衝擊的危險(Energy Hazards)

•

具大電流供應或高電容線路的相鄰兩端子間,如果在短路的情形下,有可

能會

•

造成電弧放電或是在燃燒中射出熔化之金屬. 因此,即使是屬于低電壓路

,也

书学山海有无路涯勤苦• 为作径舟,

可能造成能量危險.

spc制程管理的要求

书山有路勤为径, 学海无涯苦作舟

2020年4月13日星期一

•S.P.S 安規訓練教材

• 基本概念

• 防電擊保護類別

• 絕緣

• 安規距離

• 材料的可燃性

• 設計的基本要求

• 制程安規要求

• 制程安規測試

• 安規標准&申請

• 工廠安規檢查

书山有路勤为径, 学海无涯苦作舟

•

•S.P.S 安規訓練教材

•EMI Filter

•LC

•Rectifier

•Forward

•CY

•CX

•CX

•CY

•二次電路

•一次電 路

•CY

•Photo coupler

•PWM •Controller

•384X

•

•TL431

•Load

•基 本 概 念

• 一次電路(Primary Circuit)

•

直接與外部電網電源連接的,或者直接與其他能供給電力的等效電源(例

•

* 輻射源的危險(Radiation Hazards)

•

* 化學物的危險(Chemical Hazards)

书山有路勤为径, 学海无涯苦作舟

•

•基 本 概 念

• * 電擊(Electric Shock)

•

是由於電流通過人体而造成的. 只要有毫安級的電流就能在健康的人体

內產

•

生反應,而且這种不知不覺的反應可能會導致間接的危害. 在干燥條件下

的

书山有路勤为径, 学海无涯苦作舟

•

•防電擊保護類別

•3) III 類設備(Class III Equipment):

• 防電擊保護是依靠安全特低電壓(SELV)電路供電來實現的,是不會產生危 險

• 電壓的設備.(DC/DC, VRM Model)

• 安全特低電壓電路(Safety Extra-low Voltage Circuit): 作了適當的設 計

•3. 教材中所引用的“法律法規”, 絕大部分來源於現行 “CCC-中國強制認証”, 即中國對產品安全認証的法律法規.

•4. 此份教材僅供參考, 當跟實際有出入時, 請依實際運作,執行 .

•5. 如有任何安規疑問, 請同安規部門聯絡.

•Aug-10-2002

书山有路勤为径, 学海无涯苦作舟

•

•基 本 概 念

跨接於電源火線(Line)与中線(Neutral)之間的電容. 主要抑制差模低頻干

扰.

书学山海有无路•涯勤苦为作径舟Y,-電容(Y-Capacitor)

•

•防電擊保護類別

• 設備防電擊保護的類別

•1) I 類設備(Class I Equipment):

• 采用基本絕緣,而且還要裝有一种連接裝置,使那些在基本絕緣一旦失效就 會