轻量化铝制白车身在线测量偏差影响分析

汽车白车身焊接精度偏差控制研究

汽车白车身焊接精度偏差控制研究发布时间:2021-05-14T10:56:20.317Z 来源:《工程管理前沿》2021年第4期作者:陈敬元[导读] 汽车白车身是整车零部件的载体,是实现整车功能,陈敬元东风本田汽车有限公司湖北省武汉市摘要:汽车白车身是整车零部件的载体,是实现整车功能,体现整车外观形象的车体机构。

一般来说,汽车白车身(Body-in-White BIW)通常是指已经完成所有焊接装配,还没有进行涂装电泳、喷漆和总装零部件装配阶段之前的车身。

本文从白车身焊接过程入手,通过现场工艺和质量数据分析,制定焊接过程变形的控制方法,以达到有效控制白车身尺寸偏差的目的。

关键词:白车身;焊接精度;偏差控制1、绪论汽车制造工艺是一个系统复杂的过程,包含钣金件的铸造、锻造、冲压、焊接,面漆喷涂、零件加工和热处理、部件装配和整车装配等。

而汽车白车身是整车的重要组成部分,以“钢结构”为主的支撑部件,车身重量和制造成本约占整车的40%-60%,白车身焊接结构复杂,装配环节众多,层级结构复杂,易累积焊接尺寸偏差。

白车身制造尺寸精度直接决定后工序制造质量,目前在整车制造企业中,普遍存在因白车身尺寸偏差问题导致零部件装配困难或装配符合性差,导致整车外观质量差,生产一致性低,从而影响客户满意度,导致品牌口碑差。

整车制造企业应本着“视下一工序为客户”的理念,加强源流控制,强化白车身制造质量控制意识,降低车身制造尺寸偏差,提高车身尺寸精度。

本文主要论述了白车身焊接过程精度的偏差控制。

2、白车身焊装精度的偏差控制在车身焊接过程中,会因为工装夹具、焊接方法、参数选择不当、焊点顺序、焊缝结构形状等因素产生精度变化,焊接会影响车身尺寸精度,降低零部件装配精度,较大的焊接变形还会降低车身结构的承载能力。

因此需要选择合理的焊接方法、焊接工艺、焊接规范来控制焊接变形。

2.1“过定位”设计白车身焊接结构复杂,是由几百个具有复杂型面的薄板冲压件,经过多工位焊接而成的车身总成,装配环节众多,层级结构复杂。

某铝制物流车白车身刚度灵敏度优化分析

0前言为了应对日益突出的能源危机和环境污染,实现可持续发展,轻量化已成为汽车产业的发展方向之一。

由于车身质量占整车质量的40%~50%左右,因此车身是轻量化设计的关键总成[1-2]。

然而,在实际路况中,车身需要承受弯曲、扭转、颠簸、转弯、制动、驱动等各种载荷,因此,车身刚度性能设计的合理与否将直接影响到整车的可靠性、安全性、NVH等多方面性能[3-5]。

所以,如何在保证刚度的基础上实现轻量化是车身设计的重要课题。

此外,传统汽车多为钢制,铝合金因具有质轻、可塑性强、回收好等一系列优良性能而被广泛应用,目前越来越多的汽车采用铝制材料[6-8]。

然而国内铝合金车身的应用尚未成熟,文献中关于铝制汽车方面的研究也相对较少,因此对铝制白车身进行研究具有十分重要的意义。

作为轻量化设计的技术手段之一,灵敏度优化分析广泛应用于汽车概念设计及详细设计阶段[9-11]。

本文以某铝制物流车白车身为研究对象,建立有限元模型,在对初始方案进行刚度分析的基础上,以白车身质量最小为优化目标,以白车身弯曲刚度不低于目标值为约束条件,以白车身料厚为设计变量,得到弯曲刚度对车身料厚的灵敏度,对灵敏度大的车身料厚进行加厚处理,对灵敏度小的车身料厚进行减薄处理,最终得到优化后的车身料厚分布。

1灵敏度优化分析理论灵敏度是设计响应对设计变量的偏导数,反映出设计响应对设计变量变化的敏感程度[12-13]。

对于有限元方程:KU=P(1)式中,K为刚度矩阵;U为单元节点位移矢量;P为单元节点载荷矢量。

两边对设计变量X求偏导数:∂K∂X U+K∂U∂X=∂P∂X(2)则节点位移向量U对设计变量X的偏导数为:∂U∂X=K-1(∂P∂X-∂K∂X U)(3)一般来说,设计响应是位移矢量U的函数:g=Q T U(4)所以设计响应对设计变量的偏导数为:∂g∂X=∂Q T∂X U+Q T∂U∂X(5)由此即可求得目标函数和约束函数对设计变量某铝制物流车白车身刚度灵敏度优化分析杨珊,夏德伟,王雪飞(辽宁忠旺集团有限公司产品设计与应用研究所,北京100102)摘要:以某铝制物流车白车身为研究对象,通过建立有限元模型对其初始方案进行弯曲刚度和扭转刚度分析。

论轿车白车身轻量化的表征参量和评价方法

论轿车白车身轻量化的表征参量和评价方法一、背景介绍近年来,汽车行业一直以轻量化为发展方向,这也使得白车身轻量化成为了汽车行业的研究热点之一。

白车身轻量化不仅可以减轻车辆自重,提高车辆的燃油经济性,还能减少对环境的影响,符合现代汽车工业的发展趋势。

针对轿车白车身轻量化,本文将从表征参量和评价方法两个方面展开研究并不断完善,以期为相关领域研究者提供一些建议和思路。

二、表征参量1. 车身减重量车身减重量是白车身轻量化的最基本表征参量。

随着材料技术的不断进步,汽车轻量化材料也在不断涌现,如碳纤维复合材料、镁合金材料等,它们可以有效地减少车身自重。

车身减重量可以直观地反映白车身轻量化效果。

2. 结构刚度结构刚度是白车身轻量化的另一重要表征参量。

轿车在行驶过程中需要承受各种因素的作用力,在轻量化的保证车身的结构刚度也是非常重要的。

通过评价车身的结构刚度,可以评估轿车在减轻车身自重的同时是否满足了车身的稳定性和安全性要求。

3. 车身材料的环保性车身材料的环保性也是白车身轻量化的重要表征参量之一。

随着人们对环保的重视程度不断提高,选择环保材料已成为汽车行业发展的趋势。

在实现白车身轻量化的过程中,应充分考虑材料的环保性,选择符合环保标准的材料,以减少对环境的影响。

三、评价方法1. 性能评价轿车白车身轻量化的评价方法中,性能评价是最基本的一种评价方法。

性能评价主要从白车身的动力性能、操控性能和舒适性等方面进行评价,以确保车辆在轻量化的同时不影响其整体性能。

2. 安全评价安全评价是评价白车身轻量化效果的重要手段。

轿车在行驶过程中需要保障车身的结构完整性和安全性,通过安全评价可以检验轿车在轻量化的过程中是否有牺牲安全性的情况。

3. 环保评价在进行白车身轻量化的过程中,环保评价也是必不可少的一种评价方法。

通过对车身材料的环保性、废旧车辆的回收利用等环保指标的评价,以确保白车身轻量化不仅可以提高车辆的燃油经济性,还能减少对环境的影响。

白车身定位精度影响因素分析

白车身定位精度影响因素分析摘要:近年来,我国汽车行业发展迅速,竞争日趋激烈。

汽车在满足基本功能后,消费者对于汽车质量提出了更高的要求,各汽车制造公司纷纷严把质量关。

白车身作为汽车的主体骨架,是汽车其他零部件的载体,白车身定位精度的好坏直接影响到整车的质量及性能。

关键词:白车身;定位精度因素;控制措施引言汽车生产过程中白车身定位精度质量的管控是一项甚为繁杂的综合性工程,其关联到冲压工艺中的模具工艺水平、冲压件的PCF数据精度、以及焊装工艺中的夹具设计及精度、分总成的UCF数据精度、焊接焊点布局、零件定位策略、零件结构设计等方面。

白车身定位精度的高低,直接影响到车门、发动机盖及后背门与白车身的间隙与面差外观质量,影响总装车间汽车内饰部件的装配。

切实做好白车身定位精度质量的管控,可有效提升汽车的外观感官质量,保证总装车间内饰件的顺利准确的装配,消除内饰部品间的干涉异响,提升整车质量。

影响汽车白车身定位精度质量的主要因素有:1、冲压件PCF精度及分总成UCF精度冲压件是组成白车身的最小单元零件,白车身总成由冲压件通过不同的焊接工艺方法组建成小分总成,小分总成之间再通过焊接最终搭接形成白车身总成。

冲压件的PCF精度测量数据的高低直接影响到分总成的UCF精度,因此为保证零件之间的尺寸链在设定公差范围内,每天需对冲压件PCF精度以及分总成的UCF 精度进行抽查管控,对NG项进行进行原因分析及对策。

2、零件定位策略的选择2.1六点定位原理零件在空间具有六个自由度,即沿x、y、z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度。

在夹具上要对零件进行定位时需限制其6个自由度,只有6个自由度限制后零件的空间位置才能固定。

六点定位也叫3-2-1定位法则,保持零件平衡状态需要6个定位点,3个点在Z方向、2个点在Y方向、1个点在X方向,“3-2-1”规则由此得来。

当零件为刚性物体时应按照“3-2-1”原则进行设置定位,否则将出现过定位或者欠定位。

浅谈在线检测与白车身尺寸精度控制

浅谈在线检测与白车身尺寸精度控制一汽解放汽车有限公司 王治富 李丽芹 赵立彬1.白车身装配的偏差来源汽车白车身的制造工艺是一个非常复杂的过程,白车身驾驶室通常由300多个具有复杂空间曲面的薄板冲压零件,在有近100多个装配工位的生产线上大批量、快节奏地焊装而成;同时白车身装配又为一种多层次体系结构,若干零件经焊装夹具焊接成为分总成,分总成又变成下一层装配中的零件。

因此中间环节众多,制造偏差很难以控制。

经综合分析其尺寸偏差主要源于以下几个方面:零件本身的偏差、工装夹具定位的不稳定性、焊装变形、操作及工艺的影响(如图)2.白车身偏差的累积目前,就我厂来说,检测方式有两种1、三坐标的常规检测,主要是以一定的频度对白车身驾驶室进行抽样全尺寸检测;2、在换代驾驶室的焊装线设计上,为了提高白车身的制造精度,在主焊线12工位上安装了在线检测装置对白车身进行100%在线检测。

在线检测装置通常都装在白车身的最后或者后几个工位上,以便对白车身的关键部位进行检测,监控白车身关键部位的变差情况,以便对问题的及时反映。

但得到的数据通常是最后一个工位的数据,在此之前有11个工序的装配焊接,所以,这最后得道的结果是由12个工序的累积的结果,也就是说,白车身的偏差是由多个工序产生偏差的累积,这样,在分析数据的时候,我们能得到问题的所在,但是究竟是在哪个工序产生的,却很难确定,只能凭经验去分析。

扩展开来说,白车身总成是由多个分总成合成,每个分总成也有它本身的累积偏差,同样也会带到白车身总成当中。

所以,我们很自然的想到,对数据的分析要进行工序分离,要做到工序的偏差的分离。

在这个问题上,张公绪提出的两种质量的概念,适用于对多工序、多因素加工过程中的质量数据进行针对性的分析和处理,为故障诊断提供依据。

工序综合质量也称为总质量,它不但包括本道工序本身固有的加工质量,也包括了所有上道工序加工质量。

总质量与所有前道工序和本道工序的加工质量都有关系,反映的是所有工序质量的综合。

白车身焊装过程尺寸偏差及控制探究

白车身焊装过程尺寸偏差及控制探究研究背景:随着社会经济水平的不断提升,汽车的保有量逐年增大,人们对出行工具的要求也越来越高,其中整车质量备受关注。

众所周知,冲压成形后的钣金件通过焊接形成白车身。

其实整个车身结构都是由一块块的冲压件彼此焊接拼凑组成的,如果钣金件焊接过程尺寸不达标,直接影响整车车身密封性、舒适性、美观性等、及存在潜在的车身异响风险。

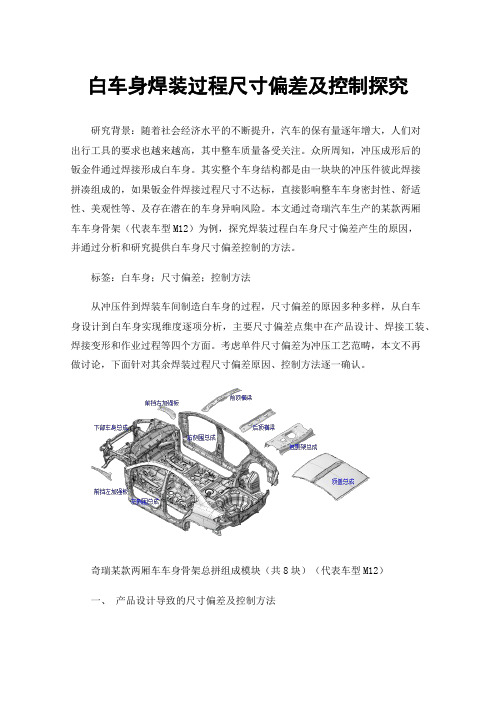

本文通过奇瑞汽车生产的某款两厢车车身骨架(代表车型M12)为例,探究焊装过程白车身尺寸偏差产生的原因,并通过分析和研究提供白车身尺寸偏差控制的方法。

标签:白车身;尺寸偏差;控制方法从冲压件到焊装车间制造白车身的过程,尺寸偏差的原因多种多样,从白车身设计到白车身实现维度逐项分析,主要尺寸偏差点集中在产品设计、焊接工装、焊接变形和作业过程等四个方面。

考虑单件尺寸偏差为冲压工艺范畴,本文不再做讨论,下面针对其余焊装过程尺寸偏差原因、控制方法逐一确认。

奇瑞某款两厢车车身骨架总拼组成模块(共8块)(代表车型M12)一、产品设计导致的尺寸偏差及控制方法优秀的产品设计是良好白车身尺寸的基础。

反之如果产品焊接过程设计不合理,会更容易形成焊接误差。

这就要求我们产品设计过程充分开展尺寸工程SE分析,主要工作如下:①优化制造工艺流程,是白车身精度更容易控制;②优化和验证工装在制造工艺尺寸方面的要求;③为将来产品实现尺寸精度要求,审核结构和定位的合理性;④在前期评估装配基准和尺寸链累积对工艺的影响,并提出解决方案;⑤缩短开发周期,降低后期潜在的尺寸控制开发成本。

以常见的R角干涉为例,两零件配合,R角处需要留出避让空间,如下图1,为使两焊接零件在圆角处不产生干涉,内外钣金件的圆角一定要合理定义:当R1≤15mm时,R2≥R1+2mm;当15<R1≤30mm时,R2≥R1+3mm;当R1>30mm时,R2≥R1+5mm。

零件止边与R角配合,要求零件止边距离R角>2mm。

以常见的止口边干涉为例,两零件止口边相对,如下图2,在正常的公差范围内,至少要留取2mm的间隙,当两个零件隶属于两个焊接总成时,配合公差还会放大,所要设置的间隙尺寸还应该放故基于正常的公差波动,通常按照避免空间干涉的理论最小要求进行约束,当配合公差链较长时,需求的不干涉空间要加大,需要进行计算才能得出。

家用轿车白车身的轻量化研究

家用轿车白车身的轻量化研究家用轿车白车身的轻量化研究随着现代科技的进步和社会对环保意识的提高,汽车制造业正积极研究和推广轻量化技术,以降低车辆的油耗和排放,减少对环境的负担。

在这个背景下,家用轿车白车身的轻量化研究变得尤为重要。

本文将探讨家用轿车白车身轻量化的发展趋势、技术手段以及可能带来的益处。

首先,家用轿车白车身轻量化的发展趋势是不可逆转的。

汽车制造商们纷纷加大轻量化技术研发的力度,探索新的材料和制造工艺,以减少车身质量。

白车身是指车辆的基本骨架,减轻其重量可以降低车辆整体质量,并改善操控性能。

轻量化的趋势将会持续下去,更多的先进制造技术和材料将被应用于家用轿车白车身的制造上。

其次,家用轿车白车身轻量化的技术手段主要包括材料选用和设计优化。

在材料选用方面,高强度钢、铝合金和碳纤维等轻量化材料的应用将成为主流。

高强度钢具有优异的韧性和刚度,可以减少零件数量,从而降低车身重量。

铝合金的密度较低,具有良好的加工性能和抗腐蚀性能,被广泛用于车身骨架和关键零部件。

碳纤维具有优异的强度和刚度,重量轻并且不易被腐蚀,是未来轻量化材料的发展方向。

在设计优化方面,采用优化的结构设计和金属成形技术,可以最大限度地利用材料的强度和刚度,避免浪费和冗余。

家用轿车白车身轻量化有着诸多益处。

首先,轻量化能够大幅度降低车辆的燃料消耗和尾气排放,减少对环境的负面影响。

燃料经济性的提升还可以减少车辆运营成本,降低消费者的用车压力。

其次,轻量化可以提高车辆的操控性能和安全性能。

减轻车身质量可以提高加速性能、刹车性能和悬挂系统的响应速度,进而提高驾驶乐趣。

此外,轻量化还可以减少车辆噪音和振动,提高乘坐舒适性和内饰质感。

然而,家用轿车白车身轻量化面临一些挑战。

首先,轻量化材料的成本相对较高。

虽然随着技术的进步,轻量化材料的生产成本在逐渐降低,但仍然比传统材料贵。

其次,轻量化设计和制造需要更高的精确度和复杂的工艺流程,要求严格的质量控制和生产标准,对汽车制造商和供应商提出了更高的要求。

浅谈白车身轻量化

浅谈白车身轻量化作者:赵桂虎来源:《中国科技博览》2018年第33期[摘要]汽车轻量化,是指在保证汽车的强度和安全性能的前提下,尽可能减轻汽车的整备质量,从而提高汽车的动力性,减少能源消耗。

与传统汽车相比,新能源乘用车对于轻量化的要求更为迫切。

专门分析了铝合金用于新能源乘用车车身的生产工艺、连接技术及其经济性,并总结了铝合金用于车身的发展趋势。

[关键词]白车身轻量化研究中图分类号:TM732 文献标识码:A 文章编号:1009-914X(2018)33-0132-01引言随着越来越多的消费者购买汽车,改善人们生活水平的同时,其燃油、排放也为能源供给、环境保护和道路交通安全也带来巨大压力。

因此节能减排也成为汽车工业面临的一个重大挑战。

汽车的轻量化也成为实现节能减排的一个重要手段,有试验表明,汽车质量没减轻10%,油耗下降6%-8%,排放量下降4%,同时可直接提高汽车的比功率,使得汽车的动力性能提高,因此汽车轻量化技术对降低油耗、减少排放的起着至关重要的作用。

目前汽车轻量化技术已经成为汽车工业界的研究热点,汽车轻量化是指在保证汽车原有的行驶安全、结构强度、舒适性等性能不降低,汽车造价不被提高的前提下,有效地减轻汽车的重量;主要采取材料轻量化和结构轻量化两种方式实现汽车的轻量化目标。

本文则采用结构轻量化方式对白车身主要结构的料厚进行轻量化优化,结合弯扭刚度对结构料厚对的灵敏度实现对白车身高效的轻量化优化。

1、新能源乘用车轻量化意义及要求汽车轻量化是改善燃油经济性、减少污染物和碳排放的重要措施,整个汽车行业为此做了诸多努力,也取得了很多成果。

与传统汽车相比,新能源乘用车对轻量化的要求更为迫切。

因为新能源乘用车目前能够使用的动力电池的单位比能量与传统汽车使用液体燃料的单位比能量差距巨大,动力系统(主要是电池)通常占整车总质量的30%~40%.这就决定了新能源乘用车在与传统汽车同等排放量的单位能耗(电耗量/100km)下,不能像传统汽车那样靠一次补充能量实现长距离的行驶。

白车身焊点缺陷分析及质量改进

白车身焊点缺陷分析及质量改进在焊接工艺方面,首先需要确保焊接设备的选择与使用正确。

焊接设备应该具备稳定的电流输出和适当的焊接速度,以保证焊接点的牢固性和均匀性。

其次,要定期检查和维护焊接设备,确保设备的正常工作状态。

焊接材料是焊接质量的重要影响因素之一、应该选择符合相关标准的焊接材料,并确保其质量可靠。

同时,根据具体情况合理选择焊接材料的种类和规格,以确保焊接点在承受拉力、振动和热胀冷缩等力的作用下能够保持稳定和可靠。

设备质量是影响焊接质量的关键因素之一、应该购买来自可靠供应商的高质量焊接设备,并且定期进行设备性能检测和维护。

在使用过程中,要严格按照设备使用说明进行操作,以减少操作人员的误操作给焊接质量带来的不良影响。

操作人员的技术水平也是决定焊接质量的重要因素之一、要提高焊接工人的技术水平,应该进行规范的培训和考核,并要求焊接工人在实际操作中严格遵守操作规程和相关的安全要求。

在进行质量改进时,可以采取以下几个方面的措施:1.完善质量控制体系:建立科学合理的车身焊接质量控制体系,确保每个环节的质量得到有效控制。

包括设立焊接工艺规范和操作规程、建立焊接点质量检测制度并定期进行检测等。

2.加强设备投入和维护:更新设备,引进具有最新技术的焊接机器人和自动焊接设备,通过提高焊接设备的自动化程度和生产效率来提高焊接质量。

3.优化焊接工艺:根据焊接缺陷的具体情况,在已有的焊接工艺基础上进行优化,针对问题点调整焊接参数,改进焊接方法,以提高焊接质量和效率。

4.做好材料选择和采购:选择具有高质量和稳定性的焊接材料,并与供应商建立长期稳定的合作关系,确保材料质量的可靠性。

5.加强员工培训:建立焊接技术培训体系,定期对焊接工人进行技术培训和考核,提高员工的焊接技术水平,减少焊接缺陷发生的可能性。

6.强化质量监控和反馈机制:建立完善的质量监控体系,定期对焊接点进行抽样检测和评估,及时发现问题和缺陷,并将结果反馈给相关部门和人员,以便及时采取纠正措施。

乘用车白车身轻量化设计与评价方法

文章标题:汽车轻量化设计对乘用车白车身的影响及评价方法探讨一、引言乘用车白车身轻量化设计在现代汽车工业中日益受到重视。

轻量化设计能够减少车辆整体重量,提高燃油效率,减少排放,同时也有利于车辆性能和安全性的提升。

本文将探讨乘用车白车身轻量化设计的影响以及评价方法。

二、轻量化设计的影响1. 燃油效率提升乘用车白车身轻量化设计能够减少整车重量,减轻车辆负荷,从而降低燃油消耗,提高燃油效率。

轻量化设计可以通过材料选用和结构优化等方式实现,例如采用高强度、高韧性的轻质材料,以及优化车身结构,减少材料使用。

2. 减少排放轻量化设计能够减少车辆整体重量,降低对动力系统的负荷,减少燃油消耗,从而降低尾气排放,减少污染。

对于环保意识日益增强的现代社会而言,轻量化设计在减少环境污染方面具有重要意义。

3. 车辆性能提升乘用车白车身轻量化设计还可以提升车辆的操控性、加速性和刹车性能。

减少车辆整体重量可以降低车辆的惯性,增加车辆的灵活性,提升操控性能;同时也能提高车辆的加速性和刹车灵敏度。

4. 安全性能提升轻量化设计可以通过优化车身结构,提高车身刚性,增加吸能结构等方式,提升车辆的安全性能。

轻量化设计并非仅仅降低车辆整体重量,更重要的是要在保证车辆安全性能的前提下进行设计。

三、评价方法1. 材料评价在乘用车白车身轻量化设计中,选用合适的轻质材料是至关重要的。

评价方法可以从材料的密度、强度、韧性、成本等方面进行综合评价。

常见的轻质材料包括铝合金、镁合金、碳纤维复合材料等。

2. 结构评价结构评价是对车身整体结构进行评价,包括刚性、稳定性、振动响应等方面。

通过有限元分析等方法,可以对车身结构进行模拟评价,找出设计中存在的问题并进行优化。

3. 性能评价性能评价是对轻量化设计后车辆整体性能的评价,包括燃油效率、操控性、安全性、舒适性等方面。

通过车辆测试、模拟试验等手段,可以全面评价车辆轻量化设计的效果。

四、个人观点和总结个人观点:乘用车白车身轻量化设计是现代汽车工业发展的必然趋势,它不仅可以提升车辆性能,同时也有利于环保和可持续发展。

汽车白车身轻量化-铝板技术的应用

10.16638/ki.1671-7988.2019.21.046汽车白车身轻量化-铝板技术的应用曹晨华,才佳,张一闯(一汽-大众汽车有限公司天津分公司,天津301500)摘要:随着环境污染、能源消耗日益加剧等问题的出现,汽车制造业对汽车车身的轻量化提出了更高的要求。

铝板技术的应用在最大的程度上降低了轿车车身重量,对汽车轻量化做出了巨大的贡献。

文章介绍了铝板技术的优缺点,并结合所在单位铝板技术的应用,阐述了铝板材料的存储、冲压加工和铝板零件返修过程中的注意事项等问题。

关键词:车身;轻量化;铝板;冲压中图分类号:U466 文献标识码:B 文章编号:1671-7988(2019)21-130-03Car Body Lightweight--Application of Aluminum Plate TechnologyCao Chenhua, Cai Jia, Zhang Yichuang(Series planning FAW-V olkswagen Automotive co. LTD. Tianjin Branch, Tianjin 301500)Abstract:With the emergence of problems such as environment pollution and energy consumption increasing, the car-manufacturing industry has put forward higher requirements for the lightweight of car-body. The application of aluminum plate technology has reduced the weight of car body to the greatest extent and made great contribution to the lightweight of car. This paper introduces the advantages and disadvantages of aluminum plate technology, and expounds the problems including material storage, stamping process and repairing process of aluminum plate parts combining with the application of aluminum plate technology in Faw-vw.Keywords: Car Body; Lightweight; Aluminium plate; StampingCLC NO.: U466 Document Code: B Article ID: 1671-7988(2019)21-130-03前言随着环境污染、能源消耗日益加剧等问题的出现,汽车制造业对汽车车身的轻量化提出了更高的要求。

白车身几何特征参数在线测量方法研究

摘要随着汽车行业的不断发展,汽车制造企业对白车身的焊接精度要求越来越高,传统测量技术具有柔性低、离线测量时间长和成本高等缺点,难以满足现代汽车行业自动化生产的需求。

基于机器视觉的在线测量技术具有柔性高、精度高、检测速度快以及可实时在线测量等优点,广泛应用于汽车自动化检测。

然而,在工程实践中,基于机器视觉的在线测量系统依然存在视觉传感内外参数标定过程复杂、停线时间长、被测特征类型无法确定以及位置参数拟合计算精度低等问题。

针对以上存在的问题,本文主要研究内容如下:①以某企业焊装生产线在线测量系统的线结构光视觉传感器为研究对象,介绍测量原理,提出测量位姿要求;采用基于自由移动的平面靶标标定方法分别标定视觉传感器的内外参数,并采用亚像素级角点提取方法提取棋盘格靶标的角点,并剔除伪角点,提高角点的定位精度。

②在视觉传感器已标定的基础上,研究圆孔、棱边和平面特征类型的匹配方法:圆孔特征打光图像采用基于边缘特征的图像匹配方法,计算边缘点的Hausdorff 距离作为匹配策略;圆孔、棱边和平面特征的光刀图像采用基于灰度的图像匹配方法,通过计算被测图像与模板图像之间的归一化互相关系数作为匹配策略,并采用金字塔搜索策略提高匹配效率。

③在完成特征类型匹配后,研究圆孔、棱边和平面特征在车身坐标系下的位置参数和偏移量的计算方法。

计算像素坐标系下圆孔打光图像的孔心二维坐标和光刀图像中的光刀与圆孔相交弦的中点的Z坐标得到圆孔的位置参数;计算像素坐标系下棱边光刀图像中的特征点的坐标得到棱边的位置参数;利用三角测距原理,计算在摄像机坐标系下特征点的法向偏移量得到平面的位置参数。

结合摄像机内参数和坐标转换矩阵以及预先制作的模板特征的参数,得到特征在车身坐标系下的参数和偏移量。

④将以上研究的在线测量方法应用于某企业白车身焊装生产线的在线测量系统,对白车身几何特征位置参数进行在线测量静态实验和半动态实验,验证在线测量方法的正确性。

关键词:白车身,在线测量,视觉传感器,参数标定,图像匹配ABSTRACTWith the rapid developments of automotive industries, automotive manufacturers are increasingly demanding for welding accuracy of body-in-white. Traditional measurement technology has disadvantages of low flexibility, long offline measurement time, and high cost, etc, which is difficult to meet the needs of automated production in modern automotive industries. The online measuring technology which is based on machine vision, has the advantages of high flexibility and precision, fast detection, and real-time online measuring, etc, therefore it is widely used in automotive detection areas. However, it still has the problems of complicated calibration process of internal and external parameters of vison sensors, long stopping time of production line, unmeasurable feature types, and low calculating accuracy of position parameters in engineering practices. Therefore, in order to tackle the foementioned problems, the main research work in this thesis is listed as follows:①The line-structured light vision sensor of online measurement system of the cooperative company’s welding production line is treated as the research object, and measuring principles and pose requirements are proposed. Then free-moving planar-target calibration method is used to calibrate the inner and outer parameters of the vision sensor, Thereafter extraction method on sub-pixel corner points is used to extract the corner points of checkerboard target, by which the positioning accuracy of corner points is improved by removing the false ones.②Based on the calibrated vision sensor, the methods on feature type matching including round hole, edge and plane are proposed. Image matching method based on edge features is utilised to match lighting image of round hole feature, and calculating Hausdorff distance of edge points is selected to be matching strategy. In the meantime, image matching method based on grayscale is utilised to match laser images of round-hole, edge and plane, and the matching strategy is determined by calculating the normalized mutual relationship between measured and template images, and Pyramid searching strategy is used to improve matching efficiency.③After feature type matching process is completed, calculating methods on parameter and error including round hole, edge, and plane feature in body coordinate system are researched. Parameter of round hole feature is obtained by caculating two-dimensional coordinate of hole-center in lighting image, and Z coordinate of重庆大学硕士学位论文middle point of laser and circular hole intersecting chord in pixel coordinate system. In the meanwhile, position parameter of edge feature is obtained by calculating laser feature point in pixel coordinate system, and position parameter of plane is obtained by calculating normal deviation of feature point in the camera coordinate system using the trigonometric range principle. Finally, Parameters of features in the body coordinate system are obtained by combining the camera parameters and the coordinate transformation matrix, and errors are obtained by comparing with parameters of prefabricated template characteristics.④In order to verify the correctness of the online measurement method, it is applied to the measurement system of a company’s welding production line of BIW, and online static. The semi-dynamic measurement experiments are performed to calculate the position parameters of BIW’s geometric features, respectively.Keywords:body-in-white, online measurement, vision sensor, parameter calibration, image matchIV目录目录中文摘要 (I)英文摘要 (III)1绪论 (1)1.1课题来源及研究意义 (1)1.2白车身在线测量相关技术研究现状 (2)1.2.1白车身几何特征参数在线测量研究现状 (3)1.2.2视觉传感器内外参数标定技术研究现状 (5)1.2.3图像匹配技术研究现状 (7)1.3课题主要研究内容 (8)2线结构光视觉传感器内外参数标定研究 (11)2.1线结构光视觉传感器 (11)2.1.1测量原理 (11)2.1.2位姿要求 (12)2.2线结构光视觉传感器内外参数标定 (12)2.2.1摄像机内参数标定 (13)2.2.2线结构光视觉传感器结构参数标定 (16)2.2.3棋盘格靶标角点提取 (17)2.3视觉传感器内外参数标定实验与结果 (19)2.4本章小结 (21)3白车身几何特征类型匹配方法研究 (23)3.1白车身几何特征测量类型 (23)3.2图像匹配技术 (24)3.2.1图像匹配技术的数学描述 (25)3.2.2图像匹配技术关键要素 (25)3.3白车身几何特征打光图像匹配方法 (26)3.3.1特征图像预处理 (26)3.3.2边缘特征提取 (27)3.3.3基于边缘特征的图像匹配方法 (29)3.4白车身几何特征光刀图像匹配方法 (30)3.4.1特征图像预处理 (31)3.4.2基于灰度的图像匹配方法 (31)V重庆大学硕士学位论文3.5白车身几何特征图像匹配方法验证 (34)3.5.1基于边缘特征的图像匹配方法验证及分析 (34)3.5.2基于灰度的图像匹配方法验证及分析 (36)3.6本章小结 (37)4白车身几何特征位置参数计算方法研究 (41)4.1白车身几何特征参数 (41)4.2圆孔特征位置参数计算方法 (42)4.2.1圆孔特征XY方向坐标计算方法 (42)4.2.2圆孔特征Z方向坐标计算方法 (43)4.3棱边特征三维参数计算方法 (47)4.4平面特征三维参数计算方法 (49)4.5本章小结 (51)5在线测量实验与总结 (53)5.1在线测量软件模块 (55)5.2在线测量实验与分析 (55)5.1.1在线测量静态实验 (55)5.1.2在线测量半动态实验 (55)5.1.3在线测量结果误差分析 (61)5.2本章小结 (61)6结论及展望 (63)6.1结论 (63)6.2展望 (64)致谢 (65)参考文献 (67)附录 (71)A.作者在攻读学位期间的科研成果 (71)A1 发表的论文目录 (71)A2 申请的专利目录 (71)B.作者在攻读学位期间参加的科研项目 (71)VI1 绪论1绪论1.1课题研究背景及意义近年来,随着自动化技术的高速发展,汽车自动化生产模式发展迅速,包括自动冲压、喷涂、搬运以及装配等多个生产环节均已实现自动化生产,传统汽车生产线已逐渐被现代自动化生产线取代。

白车身生产尺寸监控中在线测量技术的应用研究

FRONTIER DISCUSSION | 前沿探讨时代汽车 白车身生产尺寸监控中在线测量技术的应用研究尹升 刘金全 单绍泰 孙士炜上汽大众有限公司长沙分公司 湖南省长沙市 410000摘 要: 在以往的白车身生产尺寸监控中,监控残差高。

为此,研究白车身生产尺寸监控中在线测量技术的应用。

调整监控点测量位置分布,将在线测量技术主要运用在车门匹配、行李箱盖匹配以及发动机罩盖匹配等方面,并在每一个区域设置10个监控点;在此基础上,沿用传统的尺寸偏差值6σ,计算白车身生产尺寸监控频次;在监控点得到的白车身生产尺寸数据中剔除采样误差,进而输出精准的白车身生产尺寸监控结果。

实验结果表明,设计监控方法得到的残差最高0.210;对照组残差最高为0.748,设计监控方法下的残差明显低于对照组,可以实现对白车身生产尺寸的精准监控。

关键词:白车身 生产尺寸 监控 在线测量技术1 白车身生产尺寸监控发展现状白车身生产尺寸监控方法是控制白车身生产尺寸误差的有效途径,在我国,针对白车身生产尺寸监控方法的研究中,大多数采用三坐标测量系统对白车身进行测量,但往往无法取得预期的效果,该方法局限性较大。

而在线测量技术是一种实时三维测量技术,能够对白车身实现全方位的精准测量。

同时,在线测量技术对使用周围外界环境的抗干扰能力强。

该技术一经提出立即受到汽车生产厂家的重点关注,具有十分广阔的发展前景[2]。

2 基于在线测量技术的白车身生产尺寸监控方法2.1 调整监控点测量位置分布在白车身生产尺寸监控过程中,必须预先掌握车身骨架的整体大致尺寸,在此基础上,使用在线测量技术调整监控点测量位置分布,通过调整后的监控点精准发现白车身生产尺寸的误差所在[3]。

结合以往在白车身生产尺寸监控实际过程中统计发现,白车身生产尺寸监控误差主要集中在车门匹配、行李箱盖匹配以及发动机罩盖匹配等方面。

因此,将在线测量技术主要运用在以上区域,并在每一个区域设置10个监控点,为下文计算白车身生产尺寸监控频次提供点位数据。

浅谈全铝车身整车间隙面差管控方法

浅谈全铝车身整车间隙面差管控方法摘要:目前国内一些比较先进的整车主机厂新车型已经开始使用全铝框架车身,其优点在于在保证整车强度前提下,可最大限度满足车辆轻量化要求,据统计,传统汽车中车身约占整车总质量的30%-40%,如果使用铝合金替代普通钢材能减重约40%,整车总质量减轻,降低了车身惯性,增加推重比,这就大大提升了整车操控性。

并且全铝车身相应国家能源再利用方针号召,其白车身可实现100%回收再利用。

但全铝车身也有一些自身缺点,例如车身状态不稳,给总装四门装配后DTS符合率造成很大影响,一定程度上影响生产节拍,产生瓶颈工位。

鉴于此,文章对如何做好全铝车身整车间隙面差工艺规划设计进行了研究,以供参考。

关键词:全铝车身;DTS;工艺规划设计1控制整车间隙面差的必要性分析随着我国汽车产业的快速发展,消费者对车辆的外观品质及性能提出了更高的要求,车身外观好坏直接对人产生视觉冲击,就像是人的脸,他的好坏往往决定着人们对这款车的第一印象,甚至直接构成车辆销售的第一评判标准。

整车的间隙面差问题是决定整车外观好坏的一项重要因素,因此如何保证整车的间隙面差品质就成了各汽车生产厂的重要目标。

2影响间隙面差因素分析及相应工艺规划设计根间隙面差问题不仅是整车调试问题中的难点,同时也是一个综合性问题。

影响整车间隙面差问题的因素有很多种,只有把每种影响因素控制好,才能保证间隙面差的精度与稳定,进而使整车间隙面差下线符合率提升。

1.匹配策略影响汽车造型冻结之后,应对汽车车身的零部件进行解析,对各个零部件进行模拟匹配,由各零件的模拟装配结果配合各零件的工艺成型能力制定零件的装配尺寸公差,及车身匹配的关键因素DTS。

前期匹配策略应将匹配原则统一并说明,RPS定位基准要有一致性,在产品设计阶段就要同工艺、检具开发部门进行沟通,达成一致意见后进行定义。

基准点必须使用在所有的制作、分装、装配和检验过程中,基准点选取要遵循一致性的原则,避免过程中的基准转化误差。

钢铝混合白车身在汽车轻量化中的应用及乘用车轻量化实例

10.16638/ki.1671-7988.2021.06.025钢铝混合白车身在汽车轻量化中的应用及乘用车轻量化实例王浩,陈鹏,钟万泽(辽宁忠旺集团有限公司,辽宁辽阳111003)摘要:在节能减排和新能源汽车长续航里程的需求下,汽车轻量化是目前最有效的手段,白车身重量占据整台汽车较大百分比,白车身轻量化是汽车减重的核心目标,目前新型轻量化设计,铝合金白车身在乘用车领域已被广泛使用,但全铝车身也存在材质本身缺陷,铝合金强度低于钢,关键强度位置无法达到碰撞要求,文章以热成型钢作为关键强度建与铝合金组成混合材质的乘用车白车身实例进行分析,比较传统的钢制车身,可使整车减重40%。

并保证汽车优异碰撞性能要求。

关键词:白车身;轻量化;铝合金;节能环保中图分类号:U463.82 文献标识码:A 文章编号:1671-7988(2021)06-80-03Application of steel-aluminum hybrid body-in-white in automobile lightweight andexamples of passenger car lightweightWang Hao, Chen Peng, Zhong Wanze( Liaoning Zhongwang Group Co., Ltd., Liaoning Liaoyang 111003 )Abstract: In the energy conservation and emission reduction and new energy vehicles long range, under the requirements o f automotive lightweighting is by far the most effective means, occupy the whole car white body weight percentage, larger white body lightweight is the core of the car weight loss goals, at present a new design of the lightweight aluminum alloy h as been widely used in the field of passenger car white body, but also existing full aluminium body material itself defects, a luminium alloy strength is lower than steel, key strength can not meet the requirements of the collision, based on the hot ste el as a key strength building and aluminum alloy composition hybrid material instances of passenger car white body is anal yzed, their traditional steel body, can make the vehicle weight reduction of 40%. And to ensure the excellent collision perfo rmance requirements of vehicles.Keywords: Body in white; Lightweight; Aluminum alloy; Energy saving and environmental protectionCLC NO.: U463.82 Document Code: A Article ID: 1671-7988(2021)06-80-03引言随着国内经济的迅速发展,人们生活水平普遍提高,汽车保有量稳步提升。

基于小样本的白车身尺寸偏差因素分析

基于小样本的白车身尺寸偏差因素分析赵远强【摘要】白车身尺寸偏差影响因素众多,难以识别和进行有针对性的整改.对试制时多批次数据,通过滤除由于批次间人员变动、零件整改及夹具调整造成的误差,将不同批次的数据用于焊装白车身尺寸偏差的构成因素分析.运用箱线图法剔除奇异点,使用简单数据平滑方法,分离出趋势信息用于查找整改方向,分离出随机波动信息用以评价焊装线制造过程能力指数.以白车身关键点为例,分析了构成测量数据超差的可归属原因和制造过程能力因素,并进行了针对性的整改,提升了精度.【期刊名称】《汽车工程师》【年(卷),期】2015(000)004【总页数】3页(P45-46,50)【关键词】白车身;检测数据;尺寸偏差;数据分离;过程能力【作者】赵远强【作者单位】重庆长安汽车股份有限公司工艺技术部【正文语种】中文由于成本原因,白车身在试生产时一般每批只生产8~10台。

10台左右的样本量,远小于统计学上的最小样本量,用它评价生产线的过程能力,误差在40%以上[1]。

对于小样本的处理方法,主要有Bayes方法、Bootstrap和BayesBootstrap方法及蒙特卡罗(MC)仿真方法[2]。

在车身制造领域,有研究者运用Bayes方法[3-4]将车身检测数据的先验信息与小样本信息相结合,用以评估车身尺寸质量。

车身焊装线设计完成时,就已经确定了其制造能力,可以将带有系统误差的测量数据进行处理,获得生产线的过程能力[5]。

文章分离了造成尺寸偏差的2项构成因素,利用非随机性样式查找可归属原因,并利用随机波动数据评价焊装线过程能力。

1 检测数据处理与分析车身焊装是一个复杂的过程,包含零件波动、人员调换、装备调整及夹具磨损等,这些因素最终耦合为测点数据的波动。

1.1 剔除奇异点明显超出统计规律预期值的误差称为奇异点。

质量控制理论中运用控制界限来监测生产过程的稳定性,判别奇异点,固有因素造成正常的波动,偶发因素造成异常的波动,这样的点一般超出控制界限,在评价过程能力时应当剔除。

浅析提升试制阶段白车身功能尺寸精度的方法

浅析提升试制阶段白车身功能尺寸精度的方法吴焱杰【摘要】车身功能尺寸精度水平是体现白车身制造水平的重要衡量标准,特别是试制阶段白车身功能尺寸精度对新产品验证至关重要,它直接影响后续整车装配验证,如:异响评价、性能评价、车内风噪评价及部件装配评价等。

如何在试制验证阶段有效地提高车身功能尺寸符合率,更好地满足后序产品验证需求,一直是产品试制验证人员追求的目标,文章就如何提升试制阶段白车身功能尺寸精度进行简要阐述。

%Body function size accuracy level is reflected BIW manufacturing level of an important measure, especially the trial stage of body in white function dimension accuracy is of great importance to new product verification, it has a direct impact on subsequent vehicle assembly verification, such as abnormal sound evaluation, performance evaluation, endogenous wind noise evaluation and components assembly evaluation. How in the prototype stage effectively improve body function size coincidence rate, better meet the sequence of product validation requirements, has been product prototyping and verification personnel in pursuit of the goal. In this paper, how to enhance trial stage white body function size precision are briefly described.【期刊名称】《汽车实用技术》【年(卷),期】2016(000)002【总页数】4页(P83-85,116)【关键词】白车身;功能尺寸;RPS【作者】吴焱杰【作者单位】安徽江淮汽车股份有限公司技术中心,安徽合肥 230601【正文语种】中文【中图分类】U463.810.16638/ki.1671-7988.2016.02.030CLC NO.: U463.8 Document Code: A Article ID: 1671-7988(2016)02-83-04 白车身的焊接工艺非常复杂,通常由300~500个冲压件组成,在近100个工位的总成及分总成生产线上大批量、快节奏的焊接而成,其中装夹定位点多达2000~2500个,焊点多达4000~5000个。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:从激光在线测量原理出发,结合主机厂实际激光在线测量应用案例,从测量系统、测量环境、被测特征和算法、汽车材料表面反光特性几个方面分析了白车身外形轮廓测量精度及测量重复性的影响因素。

针对铝制白车身和传统钢制车身的板材特征差异,提出轻量化铝制白车身在线测量测点选取的优化方法,为铝制车身过程质量控制和在线测量监控提供参考。

关键词:白车身在线激光测量铝板偏差分析测点选取中图分类号:U468.2;TH164文献标识码:BDOI :10.19710/ki.1003-8817.20180283轻量化铝制白车身在线测量偏差影响分析李培松(上汽通用汽车有限公司,上海201209)作者简介:李培松(1984—),男,工程师,硕士,研究方向为白车身制造工艺及质量控制。

1前言随着车身轻量化技术的进步,以及新能源汽车的快速发展,原先多见于豪华汽车品牌上的铝制车身和钢铝混合车身技术应用到更多的车型上。

区别于传统的钢制车身,铝制车身或零部件的尺寸质量控制要求也更高,准确评价白车身尺寸质量是质量改进的前提。

目前,汽车行业应用最为广泛的白车身尺寸质量评价方式为接触式的三坐标测量机(Coordinate Measuring Machine ,CMM )测量,结合非接触式激光在线测量。

前者整车下线抽检测量合格率,反映白车身绝对偏差量;后者批量测量监控测点测量值偏差趋势,反映制造工艺稳定性[1]。

对于铝制车身的在线测量,目前汽车行业内的应用较少,本文在结合激光测量原理和测量影响因素分析的基础上,提出针对白车身不同特征的测点选取优化方法,为铝制车身过程质量监控提供参考。

2激光在线测量原理在线测量工位如图1a 、图1b 所示,包括激光测量探头、测量机器人、车身底部定位夹具、测量标定球、测量控制计算机,可编程逻辑控制器(Programmable Logic Controller ,PLC )控制柜等主要组成部分。

测量探头获得的数据经过探头坐标系和机器人坐标系的转换,与车身底部定位坐标建立相对关系,如图1c 所示,从而实现测量数据到车身坐标系的数据转换。

测量探头测得的每个测点的轮廓偏差量相应地可反映当前被测白车身位置与测量系统初使设置的坐标位置偏差量。

激光源照射到被测物体,在电荷耦合器件(Charge Coupled Device ,CCD )相机上收集到被测点的反射光,CCD 相机获得的偏差值经过测量坐标转换后,输出被测表面的测量偏差值,如图2所示,平面Y 0偏移到Y 1后,偏差距离为H ,入射光的反射点从A 0偏移到A 1位置,经过透镜后在CCD 相机上成像a 0偏移到a 1。

平面偏差H 与CCD 中测量偏差d 之间存在比例常数K [2],K 值由透镜焦距f 、CCD 到透镜的距离L 1,以及激光束入射角度β确定。

当平面偏差距离为H 时,入射光源到被测量表面的直线距离变化为D ,H 和D 的关系表示为:H =D cos β(1)根据相似三角形原理D d =L 2L 1(2)以及透镜成像原理1L 1+1L 2=1f(3)由式(1)~式(3),可得:H =Kd =fdL 1-fcos β(4)通常,f 和L 1为固定值,通过调整透镜到被测点的距离L 2以及激光入射角β来获得清晰的成像。

通过激光光束的扫描,被测车身的表面在CCD 上形成点云图,进而通过点云的算法拟合后,获取偏差量以及坐标转换后的被测表面轮廓偏差值。

3在线测量影响因素分析3.1机械定位影响机械定位影响主要是指车身底部主基准定位孔与定位夹具之间的配合精度,图3a 中,T 1为孔公差,T 2为销公差,g 为配合公差,图3b 中P 与P ′的距离为定位销理论位置和实际配合偏差示意,一般在测量工位要求车身的销孔配合精度控制到±0.1mm 以内。

3.2机器人重复精度机器人重复性影响测量探头的物理位置,对测量结果重复性会产生直接影响。

机器人选型精度一般要求重复精度范围为±0.2mm 以内;以Fanuc 公司机器人为例,表1所示为R2000iB 和M710iC 系列部分型号机器人的基本参数,在线测(b )测量工位外景(c )测量坐标转换图1在线测量工位构成遮光房体机器人控制柜测量控制柜工具坐标(测量探头)车身坐标系机器人坐标系图2激光与三角测距原理激光源YβY 0Y 1A 0HA 1DL 1L 2a 2d a 0CCD 相机透镜平面理论位置平面测量位置(b )截面图3定位销孔配合偏差(a )剖面T 1T 2gYOXΔX ΔYP ′P(a )测量工位内景测量探头被测白车身机器人底部机械定位标定球量的机器人可选择M710iC系列,以获取更好的重复定位精度;部分白车身测量位置较远,如车顶部天窗区域,可以在车身中部位置选择运动半径较大的机器人,以满足测量点位置的可达性要求。

3.3测量探头本身精度的影响测量探头本身的静态重复性,即测量探头和被测白车身均处于静止状态时,重复测量指定次数的测量数值极差满足一定要求。

通常,要求30次的测量数值极差范围小于0.1mm或者100次测量6σ值小于0.1。

3.4环境温度影响以及测量光照影响测量机器人从静止到工作状态,机器人本体温度上升,机械臂本身的热胀冷缩效应、机器人手臂长度和姿态变化造成测量探头位置的微小变化,表现为测量数值的漂移。

图4所示为生产开班时段同一机器人(R2000i/210F)对同一个固定标定球的测量数据漂移实测案例,机器人从静止状态到持续工作状态的前4min,数据波动范围极差在0.5mm左右,温度变化对测量的影响可通过温度补偿得到有效控制。

环境光照对测量的影响主要是光照环境变化时,点云生成或算法识别失效。

测量工位应避免自然光的直射,建议使用滤光板将环境直射光隔离,如图1b中测量工位外部安装遮光板搭建的房体;同时在测量工位内部合理布置灯光,提供稳定的光照环境。

3.5被测物测点特征的影响白车身测量监控最重要的3个特征为平面、棱角、孔(含圆孔、槽孔和螺纹孔),针对不同的被测特征,测量算法的选择非常重要。

面特征点云图相对稳定,如图5所示,主要控制参数为点云图线条的密度,同时,线条数量过多会占用更长的测量时间,对于面特征,生成点云的线条数量一般不少于10条即可。

对于棱角的测量,被测圆角的大小对测量重复性有较大影响,图6所示为圆角半径为5mm的轮廓,且其中一个平面宽度较小,测量点云生成后只能拟合出1个测量面,重复性测试不易通过。

测点布置时尽量使棱角两侧表面都容易识别,通过两个面的相交线拟合棱角位置,能获得更高的重复性。

图4机器人开班测量数据对照型号M710iC7020L 667020±0.07±0.15205031100:010:501:402:303:204:10时刻0.60.50.40.30.20.1测量数值/mm图5平面扫描点云图图6棱角剖面及扫描点云图(b)棱角扫描点云图(a)棱角特征剖面孔的测量中识别孔的边界最为重要,对比差异越明显,测量越准确,重复性越好。

图7所示为3种孔的点云图,其中槽孔和螺纹孔测量重复性较差,应尽量避免选取相关特征作为过程监控的被测特征。

3.6白车身材质的影响白车身板材表面色泽和反光强弱对被测特征的重复性有一定影响。

选取圆孔特征,如图8所示,将钢制车身上使用最为广泛的镀锌板和热成形高强钢板作为对照,对比高压铸铝件、6000系铝板冲压件和7000系铝挤压件测量差异。

在相同的测量系统下,将测量算法参数分别调整至最佳状态,观察测量点云生成状态。

相对于钢板,铝板表面具有更高的反光特性,普通铝板(见图8c 、图8d )通常需要减少曝光量或优化测量算法以保证更好的测量重复性,而高压铸造铝(见图8d )上的孔位特征经过机加工后,表面存在刀具留下的痕迹,漫反射后的点云图呈现波浪状,且清晰度不如钢板,容易受周围环境光照影响,不适合作为铝制车身工艺稳定性监控的测点特征。

4结束语本文从激光测量原理出发,列出激光在线测量准确性和重复性影响因素,并从测量系统、测量环境、被测特征和算法、汽车材料表面反光特性几个方面给出在线测量优化方法,针对铝制车身和钢制车身的特性差异提出监测测点选择方法,可为铝制车身的在线过程尺寸质量监控提供参考。

参考文献:[1]李凌旻,尚校,李靖,等.线激光扫略的白车身装配特征机器人在线检测技术研究[J].测试技术学报,2014,28(3):255-263.[2]刘常俊,黄平云.利用激光测距实现车身曲面快速测量研究[J].客车技术与研究,2001,23(5):16-18.图7孔特征扫描点云图(a )圆孔特征(b )槽孔特征(c )螺纹孔特征图8各种板材表面及测量点云图(e )高压铸造铝机加工面(d )7000系挤压铝件抛光表面(c )6000系铝板(氧化表面)(b )热成形钢板(a )镀锌钢板。