300MW仿真机故障清单(机炉电)2013-10-30

300MW仿真机锅炉常见事故处理要点

A给煤机断煤故障现象总煤量先下降后上升,A磨煤机煤量下降,A磨出口温度上升,磨煤机进出口差压减小。

处理1分析运行参数,检查发现总煤量先下降后上升,进一步检查为A给煤机煤量下降2 判断为A给煤机断煤,立即汇报教练员。

3减小A给煤机煤量指令至15T/H以下,关小热风挡板,开大冷风挡板,控制A磨煤机出口温度。

4 检查其他运行磨煤机煤量自动增加,检查运行磨煤机工况。

5 机组控制方式切基础,稳定燃烧。

6检查A磨煤机快停是否触发,复归快停,注意防止低风量跳磨,复归快停后及时开启A磨煤机热风速断门。

7 就地空气炮连续振打,联系燃运A仓补煤。

8 风煤匹配好,维持好氧量。

8 调整好风量,维持炉膛负压风箱/炉膛差压。

9 维持过热汽温的正常,必要时手动调整减温水。

10 维持再热汽温的正常,必要时手动调整减温水。

11 检查参数稳定12 启动备用磨煤机,调整其他磨煤机的出力,恢复机组负荷。

13 备用磨煤机运行稳定后停止磨煤机A,通知燃运灰控。

14 检查汽机系统参数正常。

15 检查电气系统参数正常。

16 恢复机组负荷。

17 检查调整893各参数在正常范围内。

高温再热器A侧泄漏故障现象再热汽压力下降,空预器入口烟气温度两侧偏差大,负荷下降,煤量上升,引风机静叶调节挡板开大,给水流量上升,893高再A侧壁温下降处理1分析运行参数,检查发现再热汽压力下降,温度上升、负荷下降,煤量上升,给水流量上升,引风机开度增大。

2立即通知巡检就地检查再热器区域受热面是否有异声,裁判告再热器区域有异声。

3结合893壁温,综合判断为高温再热器A侧泄漏,4将控制方式切手动,将自动增加的燃料减回。

5降低机组负荷,降压运行,可根据情况投油助燃。

6请求停炉,注意泄漏情况的变化,7做好停炉事故预想。

8启动凝输泵,尽量维持汽包、除氧器、热井水位。

9风煤匹配好,维持好氧量,快减负荷。

10调整好风量,维持炉膛负压,及时调整风箱/炉膛差压。

11加大给水量,注意汽包水位的调整,必要时切手动调整。

300MW机组EH油系统常见故障分析及维护

300MW机组EH油系统常见故障分析及维护EH(Electro Hydraulic)油系统是300MW机组中的一个重要部件,主要功能是为机组控制系统提供润滑和冷却油。

EH油系统的正常运行对保证机组的安全运行和性能稳定起着至关重要的作用。

以下是对300MW机组EH油系统常见故障的分析及维护措施的详细介绍:一、常见故障分析1.油泵故障:EH油系统中的油泵可能会出现故障,如轴承磨损、密封件老化等,导致油泵无法正常工作,进而影响到EH油系统的润滑和冷却功能。

2.油管堵塞:EH油系统中的油管有时会出现堵塞现象,如油泵灌装时未彻底清除杂质、沉积物堆积等问题,导致油液流通不畅,进而影响到EH油系统的正常运行。

3.油液泄漏:EH油系统中的管路、阀门、油箱等部件可能会出现油液泄漏的问题,主要原因是密封件老化、松动等,需要及时维修或更换。

4.液位控制故障:EH油系统中的液位控制器可能会出现故障,如检测元件损坏、电气线路故障等,导致无法准确地控制EH油系统的液位,需要及时调整和维修。

5.油温过高:EH油系统中的油温可能会过高,可能是由于散热器故障、冷却系统不正常等原因导致的,需要及时检查和维修,确保油温在正常范围内。

二、维护措施1.定期检查和维护油泵:定期对EH油系统中的油泵进行检查和维护,包括检查轴承磨损情况、更换密封件等,确保油泵的正常运行。

2.定期清理油管:定期对EH油系统中的油管进行清理,包括清除杂质、沉积物等,确保油液流通畅通。

3.定期检查和维修密封件:定期检查EH油系统中的管路、阀门、油箱等部件的密封性能,如发现密封件老化、松动等问题,及时更换或维修。

4.定期检查液位控制器:定期检查EH油系统中的液位控制器,包括检查检测元件的工作情况、检查电气线路是否正常等,确保液位控制的准确性。

5.定期检查和维修散热器与冷却系统:定期检查EH油系统中的散热器和冷却系统,确保其正常工作,防止油温过高。

综上所述,对于300MW机组的EH油系统,需要定期进行检查和维护,及时发现和处理常见故障,保证EH油系统的正常运行。

300MW机组电站仿真系统使用手册(全册图省略)

锅炉,汽机运行步骤总体说明一.汽包上水前的准备工作汽机侧:(一)辅助系统开启锅炉侧:一. 汽包上水前的准备工作二.给汽包上水汽机侧:(二)锅炉的上水工作锅炉侧:二. 给汽包上水三.炉底推动锅炉侧:炉底推动(注意投入步骤(Page2):与汽机侧辅助热控系统中相关阀门的操作)四.点火前准备工作汽机侧:(三)点火前准备工作锅炉侧:四. 点火前准备工作五.点火锅炉侧:五. 锅炉点火六.点火后的工作汽机侧|:(四)点火后的工作锅炉侧:六. 切除炉底推动七.冲转汽机侧:(五)汽轮机的冲转锅炉侧:七. 升温升压达到冲转参数八.开启制粉系统八.并网汽机侧:(六)汽轮机并网和带负荷锅炉侧:注意汽温汽压九.升负荷汽机侧:(六)汽轮机并网和带负荷锅炉侧:九.升负荷十.滑参数停机300MW机组电站仿真系统使用手册(锅炉侧)300MW机组电站仿真教研机系统的滑参数启停进入300MW仿真系统,属于锅炉侧控制的操作画面分别是锅炉主菜单,锅炉就地主菜单和BMS(燃烧起管理系统)。

在300MW机组仿真系统的所有操作画面中对全部的泵、阀门和风机的跳闸信号或者操作失败信号进行确认并将泵、阀门和风机全部关闭。

可通过在组态中重复点击“确认跳闸按钮”实现。

一、汽包上水前的工作1.炉侧手操——燃油系统打开各油角进油手动阀、雾化蒸汽手动阀、进油手动截止阀、燃油流量计后手动阀、雾化蒸汽一次阀二次阀、回油手动阀(不开旁路阀)、#1和2#炉蒸汽雾化蒸汽母管联络管、各疏水阀、雾化蒸汽母管进口手动门。

2.炉侧手操——排气加热系统打开汽包左右侧排气手动阀、所有疏水排污手动门、各取样阀3.炉侧手操——疏水排污系统打开所有疏水排污手动门、各取样阀4.炉侧手操——减温水疏水系统所有疏水阀门开启5.炉侧手操——零米就地系统工业水泵运行后,开启炉侧零米就地系统所有转动机械冷却水手动门和闭式冷却水手动总门(引风机、送风机、一次风机、空预器、磨煤机、排粉机);打开闭式冷却水手动总门6、炉侧手操——A、B、C、D制粉系统打开各个低压油泵出口门、磨润滑油手动门二、给汽包上水当除氧器和凝汽器水位达到正常的时候,可以进行汽包上水的工作。

300MW冷态启动仿真机规程

合上旁路电源进线开关K(自动旁路开关2个)

合上旁路稳压器出口开关11K、21K

确认电压正常

DCS/电气/UPS系统图

依次合上负载开关

就地/电气主画面/UPS电源系统

1.4

投入保护压板

投入发电机-变压器保护A B柜压板一所有压板

就地/电气主画面/发电机-变压器保护压板A B

就地/电气主画面/厂用电一次系统

锅炉变A二次开关(44LA)送电

确认锅炉变B一次开关(6444)已送电

锅炉变B二次开关(44LB)送电

合上电压互感器

就地/电气主画面/锅炉PC4A/5A段

合上电压互感器

就地/电气主画面/锅炉PC 4B/5B段

合上锅炉变A一、二次开关(6445、44LA)

DCS/电气/6KV厂用IVAIVB段

汽机变B二次开关(44JB)送电

合上电压互感器

就地/电气主画面/汽机PC4A/5A段

合上电压互感器

就地/电气主画面/汽机PC 4B/

DCS/电气/6KV厂用IVAIVB段

合上汽机变B一、二次开关(6442、44JB)

确认汽机PC4A/4B段电压正常

1.12

脱硫PC A段送电

确认脱硫变A一次侧开关(6413)已送电

就地/电气主画面/厂用电一次系统

脱硫变A二次侧开关(44TA)送电

确认脱硫PC4A段母线联络开关(4TO)送电

DCS/电气/6KV共用IVAVA段

合上脱硫变A一次侧开关(6413)

合上脱硫变A二次侧开关(44TA)

1.13

除灰PC A段送电

(如电压不正常,可通过有载调压装置调整正常)

1.6

300mw仿真机操作规程

仿真机实习教程热能与动力工程专业能源与动力工程学院热能与动力工程系启动giss的流程为:双击giss,装入模型cw300MW1,连盘,调IC状态,运行。

进入dcs,点是,否,用户名:sifang。

密码:sf。

第三单元机组启停操作流程第一章机组启停操作流程3.1.1机组启动前的准备3.1.1.1确认如下安全条件已具备:●检查机组所有检修工作已结束,工作票已终结,安措已拆除,场地已清理。

●机组所有消防器材、设备、系统完好可用。

●机组所有通道畅通、栏杆完好、正常照明已投入、事故照明良好备用。

3.1.1. 2.准备好机组启动时所必需的各种仪器、仪表、工具和记录本等。

3.1.1. 3.检查机组6KV各单元段、380V各段、UPS系统、直流系统、就地MCC 柜已正常送电。

●(ELEC →4B) 合6502、20201、20101、650、22081、2208、21031、2103●(ELEC →4C) 6KV 1A SYS 中除2101全部投入●(ELEC →4D) 6KV 1B SYS 中除2201全部投入●(ELEC →4F) 汽机1A变,汽机1B变投入,联络开关2B断开,2C刀闸投入,联锁投入(画面下面),汽机保安段由汽机工作1A段供电,3B不合,其它都合上。

●(ELEC →4E) 锅炉1A变,锅炉1B变投入,联络开关2C断开,2A刀闸投入,联锁投入(380 BLR SEQ CB LIANSUO),锅炉保安段由锅炉工作1A段供电(合4A、3C、4C、2B、5C ),柴油机备用。

锅炉底层MCC1A段、MCC1B段分别由锅炉1A段、锅炉1B段供电,合上一路供电。

联络开关断开,刀闸投入,联锁投入(MCC1投连锁)。

锅炉运行层MCC1A段、MCC1B段分别由锅炉1A段、锅炉1B段供电(合5A、8C、9C、1D、3B),联络开关断开,刀闸投入,联锁投入(MCC2投连锁)(注:此画面2C、6A、12、22、7A没开)。

300MW仿真机电气事故处理

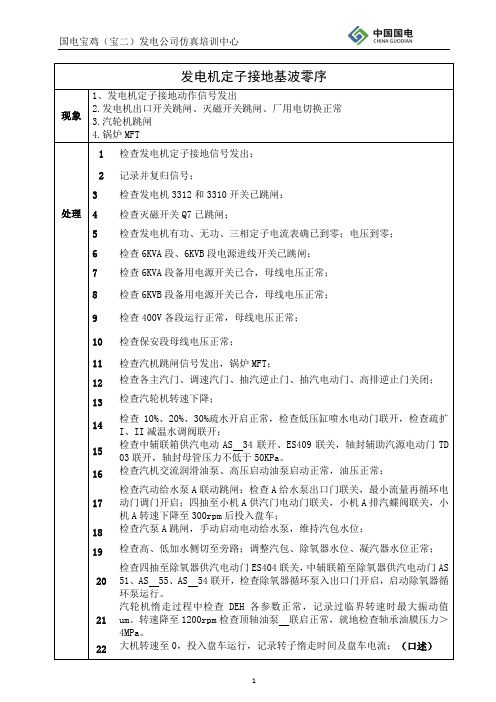

发电机定子接地基波零序现象1、发电机定子接地动作信号发出2.发电机出口开关跳闸、灭磁开关跳闸、厂用电切换正常3.汽轮机跳闸4.锅炉MFT处理1 检查发电机定子接地信号发出;2 记录并复归信号;3 检查发电机3312和3310开关已跳闸;4 检查灭磁开关Q7已跳闸;5 检查发电机有功、无功、三相定子电流表确已到零;电压到零;6 检查6KVA段、6KVB段电源进线开关已跳闸;7 检查6KVA段备用电源开关已合,母线电压正常;8 检查6KVB段备用电源开关已合,母线电压正常;9 检查400V各段运行正常,母线电压正常;10 检查保安段母线电压正常;11 检查汽机跳闸信号发出,锅炉MFT;12 检查各主汽门、调速汽门、抽汽逆止门、抽汽电动门、高排逆止门关闭;13 检查汽轮机转速下降;14检查10%、20%、30%疏水开启正常,检查低压缸喷水电动门联开,检查疏扩I、II减温水调阀联开;15检查中辅联箱供汽电动AS 34联开、ES409联关,轴封辅助汽源电动门TD 03联开,轴封母管压力不低于50KPa。

16 检查汽机交流润滑油泵、高压启动油泵启动正常,油压正常;17检查汽动给水泵A联动跳闸:检查A给水泵出口门联关,最小流量再循环电动门调门开启;四抽至小机A供汽门电动门联关,小机A排汽蝶阀联关,小机A转速下降至300rpm后投入盘车;18 检查汽泵A跳闸,手动启动电动给水泵,维持汽包水位;19 检查高、低加水侧切至旁路;调整汽包、除氧器水位、凝汽器水位正常;20检查四抽至除氧器供汽电动门ES404联关,中辅联箱至除氧器供汽电动门AS51、AS 55、AS 54联开,检查除氧器循环泵入出口门开启,启动除氧器循环泵运行。

21汽轮机惰走过程中检查DEH各参数正常,记录过临界转速时最大振动值um。

转速降至1200rpm检查顶轴油泵联启正常,就地检查轴承油膜压力>4MPa。

22 大机转速至0,投入盘车运行,记录转子惰走时间及盘车电流;(口述)23 锅炉MFT 动作,所有磨煤机,给煤机、一次风机跳闸,且均已正确隔离,确认燃油跳闸阀关闭;24 检查关闭主、再汽减温水总门及各减温水调节阀,隔绝门;25检查空预器A 、B ,引、送风机A 、B 运行正常,检查火检风机、微油火检风机运行正常,调整风量对炉膛进行吹扫; 26确认6KVA 、B 段快切装置闭锁;将厂用快切装置出口切至“断”位 27在发电机保护屏检查确认发电机定子接地基波零序3U0动作,并记录; 28在发变组保护屏退出规定压板:打开断水压板、失磁压板、二套逆功率压板。

仿真机电气故障

1、正常运行方式下,二条线路均跳闸现象:(1)台外2Q30线、台沙2Q31线开关跳闸,线路电流到零。

(2)#9、#10机均甩负荷带厂用电,机炉侧可能参数越限跳闸;(3)#9、10发电机频率不稳定,可能“发电机异常”之“高频保护动作”光字牌报警,或者“发变组跳闸”之“低频保护动作”光字牌报警,机组可能跳闸;处理:(1)立即拉开负荷显示较高机组的主变220kV开关,监视转速3000rpm稳定;(2)并网机组投入DEH负荷控制,输入对应负荷,尽量稳定运行;(3)若脱网机组跳闸,查厂用电切换正常;若脱网机组调频调压正常,而并网机组转速高低振荡,可考虑汇报值长,拉开并网机组主变220kV开关,两台机各自独立运行,此时注意两台机厂用电均无备用电源。

(4)若在厂用电无备用电源的情况下,机组跳闸,则按厂用电全中断处理,查柴油发电机自启正常,确保安全停机。

2、一条线路检修,单线路运行时,母联开关跳闸假设运行方式:台沙2Q31线检修,#9机运行于正母;#10机、台外2Q30线、#04高压备变运行于副母。

现象:(1)220kV三段母联开关跳闸,母联电流到零;(2)#9机甩负荷带厂用电,机炉侧可能参数越限跳闸;#9发电机频率不稳定,可能“发电机异常”之“高频保护动作”光字牌报警,或者“发变组跳闸”之“低频保护动作”光字牌报警,机组可能跳闸;处理:(1)汇报值长,拉开#9主变220kV开关;若无法维持自带厂用电,则切换至备用电源;(2)查看母联开关跳闸原因,根据原因联系检修、继保检查处理;(3)拉开#9主变220kV正母闸刀,合上副母闸刀,#9机组重新并网带负荷;(4)待故障消除后,用母联开关对正母充电,正常后将#9主变倒回正母运行。

3、母联开关检修时,任一线路跳闸按以下运行方式考虑:母联开关检修,所有机组及线路均预先倒至同一母线,如正母。

现象:(1)一线路跳闸,另一线路电流增加,可能超限。

处理:(1)汇报值长,检查运行出线是否超负荷,必要时减小#9、10机出力;(2)检查台外2Q30线开关跳闸原因,根据原因联系检修、继保检查处理;4、正常运行方式下,付母三段故障,两套母差均拒动现象:(1)#9、#10主变复压过流保护第一时限动作,光字牌报警,跳母联开关;(2)#10主变主变复压过流保护第二时限动作,机组全停;(3)台外2Q30线对侧开关保护动作跳闸。

300MW仿真机汽机常见事故处理(DOC)

#2高加泄漏现象#2高加水位异常,#2高加正常疏水门及事故疏水门开大,给水泵AB出口流量之和与省煤器入口流量偏差大。

1 监视汽机运行参数时,发现#2高加水位异常。

2检查#2高加正常疏水门及事故疏水门动作正常,疏水阀开度比正常运行偏大。

3 检查比较给水泵AB出口流量之和与省煤器入口流量偏差,偏差增大。

4 正确判断#2高加水侧泄漏。

5 汇报教练员,请求解列高加并限制机组负荷至90%。

6 CCS控制切BASE,降低机组负荷。

7 稳定主再热蒸汽参数,控制汽包水位在正常范围。

8 关闭#1、#2、#3高加抽汽电动门,确认抽汽管道各疏水阀联开。

9高加切除后,注意主、再热汽温的变化,及时调整减温水流量,防止汽温超限。

10隔离高加水侧:先开高加旁路门(三通阀),完全开启后,手动关闭高加出口门。

11 就地关闭高加给水注水门,打开水侧放水门泄压。

12高加解列完毕,全面检查机侧TSI各参数、各监视段压力、除氧器水位、热井水位、给水泵、凝泵运行正常,检查疏扩二温度及减温水已开启。

13 检查锅炉、电气侧主要参数在正常范围内。

14检查高加#1、#2、#3抽汽电动门关闭严密并切电。

(仿真机未做高低加系统,以下均口述)15 关闭#1、#2、#3高加连续排汽手动门16关闭#1高加至#2高加逐级及事故疏水调阀后手动门,关闭#2高加至#3高加逐级疏水调阀前手动门17 检查#2高加汽侧压力为0,开启#2高加汽侧排气门18 开启#2高加汽侧、水侧放水门19 通知检修处理。

20 拆除安全措施21 关闭汽、水侧放水门,开启#1高加出口管道放空气门22 开启高加出口电动门注水门高加注水,连续冒水后关闭(以上口述)23 (操作)开启高加出口电动门,到位后开启入口电动门(检查给水流量稳定)24开启抽汽逆止门,按#3、#2、#1顺序点动开启抽汽电动门,控制加热器出口水温,升温率<3℃/min汽轮机凝汽器A侧铜管破裂现象热井水位明显升高。

处理1 监视机组运行参数,热井水位明显升高。

300MW机组DEH系统常见故障解析及具体改进

300MW机组DEH系统常见故障解析及具体改进【摘要】从热工专业角度对调兵山电厂DEH系统出现的问题列出故障解析及改进方案,望对同仁有所帮助。

【关键词】DEH 故障解析改进1 前言大唐调兵山电厂自调试初期DEH系统发生了一系列故障,威胁机组安全运行。

在处理故障前,首先了解设备并判断出设备的故障点,生成一套有效的解决办法和分析预案,预防和避免DEH系统故障对机组稳定运行造成的影响。

2 现象分析及改进办法2.1 调节系统摆动2.1.1 现象机组调试期间,#1机组DEH控制系统在升速时,汽轮机转速很难稳定在3000 r/min,有±5r/min的波动,调节汽阀开度波动大且摆动频繁。

#2机组也出现过调门发生波动的情况。

2.1.2 原因分析(1)信号干扰屏蔽问题。

(2)伺服阀故障。

(3)位移传感器LVDT故障,反馈信号失真。

(4)伺服阀指令线松动。

(5)阀门控制伺服卡内部的两路LVDT 频率接近,造成振荡。

(6)伺服卡内部的增益设置不合理。

2.1.3 解决方法(1)调兵山#2机组GV3调门运行中有小幅摆动,检查发现伺服卡中LVDT 变送器外壳与电路板之间存在短路现象,在变送器外壳与电路板上加装上隔离片,消除了伺服卡中的线路短路。

(2)油质问题引起的调节系统摆动,解决的方法是加强滤油、保证油质。

(3)调兵山电厂机组投产之后出现多次板件和伺服卡故障的情况。

解决的办法是对位移传感器LVDT信号回路进行紧线排查,对安装存在的偏差给予重新定位和紧固。

(4)对指令线进行回路检查并进行紧固,在每次检修期间作为例行工作来完成。

(5)调整LVDT及伺服卡板件,避免频率接近,造成振荡。

(6)调整伺服卡内部电位器,改变增益设置至合理位置。

2.2 LVDT传感器故障2.2.1 现象山西漳山电厂1号机组曾出现2号调门关闭,负荷从197.8MW下滑至157.5 MW的现象。

原因是2号调门的LVDT1故障。

其开度信号虽然被高选选中,但未真实反映2号调门开度,DEH通过伺服卡硬件判断,将2号调门关闭。

300MW机组调试和生产中一些问题

1.3.2 处理方案

• 高低压疏水分解在不同的疏水集管上 • 系统冲洗干净后,将疏水管道节流孔装回 • 在机组停运情况时,将夹层加热手动总门 以及分门关死,并保持夹层加热的疏水门 打开,将上阀座疏水手动门关死。

2.1.1 事故分析

• 事故发生前,电动给水泵处于备用状态,出口电 动门全开。从电泵出口压力变化看,其出口逆止 门是严密的。汽泵发生故障瞬间,电泵出口流量 显示突然增大,导致其最小流量再循环阀门关闭, 电泵启动条件不满足,手动也无法强制启动。经 过较长时间后,关闭电泵出口电动门,电泵出口 流量显示降至0且最小流量再循环阀门全开,具备 启动条件后才手动启动电泵,开始逐步向锅炉上 水。从省煤器前给水流量分析,故障后的实际给 水流量为0,因此可以肯定电泵的给水流量是虚假 流量。

• 检查差压取样表管和差压变送器的严密性; 检查取样表管的走向布置 • 对电动给水泵最小流量再循环阀门的逻辑 进行修改。 • 增加给水RB功能。

2.2 三河4号机组MSV2故障

• 2008年7月26日凌晨03:28,三河4号机组带 150MW负荷,运行人员突然听到现场传来刺耳的 啸叫声,检查监控画面时发现轴封加热器的备用 风机已联锁启动,其进汽母管温度由此前的 228℃迅速上升到316℃。此外,还发现高压主汽 门MSV2的全开反馈消失。运行人员初步判断为 MSV2阀门关小,导致门杆漏汽量增大,带来轴 封加热器进汽温度上升,同时大量漏汽产生噪音。 经现场核实,发现其油动机的开度指示为130mm 左右,低于此前的140mm。经过主汽门活动试验, 将MSV2完全打开,故障现象完全消除。

发电公司300MW仿真机事故题 精品

300MW仿真机事故题库一、汽机1、故障题目:汽轮机低压缸掉叶片(30分)题目类型:单一故障 故障种类:汽机故障 故障序号:设置要求:300MW 负荷机组稳定运行条件下加入,无RB 要求.加入“低压缸掉叶片”及“凝汽器铜管泄露40%”故障。

得分情况:(1) 硬光字报警后立即检查汽轮机的主要参数,如推力瓦温度,串轴,轴瓦振动,高中压胀差等,4分 未进行主机画面的检查最多得2分(2) 及时发现凝汽器水位异常 4分 硬光字报警后发现此项不得分(3) 根据事故现象(低压缸瓦振大及凝汽器水位高)正确判断事故名称:汽轮机低压缸掉叶片 4分(4) 立即汇报值长准备停机。

2分 (5) 手启主机交流润滑油泵。

2分(6) 在硬手操盘按下停机按扭,打闸停机。

3分(7) 检查高中压主汽门调门关闭,高排逆止门及各抽汽逆止门关闭,汽轮机转速下降。

2分 (8) 检查锅炉已灭火,发电机解列。

2分(9) 停止真空泵的运行,开启真空破坏门,破坏真空3分 (10) 记录汽轮机转子的惰走时间。

2分(11) 通知相关部门对汽轮机进行检查,并将情况汇报值长,未通知汇报此项不得分。

2分事故处理过程中始终未发现凝汽器水位异常,此题最多得20分 事故处理过程中未发现故障导致跳机按停机处理,但最多得20分2、故障题目:#3高加水侧泄露(30分)题目类型:单一故障 故障种类:汽机故障 故障序号:设置要求: :300MW 负荷机组稳定运行条件下加入,无RB 要求.泄露程度50%。

得分情况:(1)正确判断事故名称:#3高加水侧泄露。

若错判断为其它高加漏泄,此项不得分8分(2)开大#3高加正常疏水门并开启#3高加事故疏水门调整水位。

5分(3)开启三段抽气管道疏水门5分(4)若#3高加水位无法维持,则将高加解列,给水走旁路。

6分(5)高加解列前或后,应减负荷防止汽轮机过负荷,若机组负荷超过310MW,此项不得分。

2分(6)高加解列后,控制好汽温,整个过程中主再热气温在540±5度。

300WM 越南锦谱电厂#1机启热态启动失败原因分析

20130602#1机启热态启动过程分析6月2日业主要求在#1机组不具备热态启动条件的情况下对#1机组热态启动。

经业主、哈电及内江华运共同商议后决定按东北电科院的热态启动方案配备启动进汽参数,即主蒸汽压力5~6MPa,再热蒸汽压力0.2~0.3MPa。

启动过程中因#1瓦振动保护动作机组跳闸而未成功。

启动过程及存在的问题如下:一、启动过程6月2日22:07决定锅炉点火前的汽轮机本体参数:高压调节级金属温度上:379℃,下:307℃。

高压排汽缸金属温度上:345℃,下:311℃。

中压抽汽区金属温度上:383℃,下:338℃。

中压排汽区金属温度上:280℃,下:319℃。

中压持环金属温度测点显示失真。

盘车电流23.1A,大轴挠度56.8um。

6月3日2:42冲转前本体参数:高压调节级金属温度上:369℃,下:289℃。

高压调节级蒸汽温度上:274℃,下:308℃。

高压排汽缸金属温度上:331℃,下:295℃。

中压抽汽区金属温度上:372℃,下:328℃。

中压排汽区金属温度上:274℃,下:310℃。

中压持环金属温度测点显示失真。

盘车电流23.5A,大轴挠度99.9um。

2:42:39汽轮机冲转时进汽参数:主蒸汽压力:6.11Mpa。

主蒸汽温度:455℃。

再热蒸汽压力:0.67Mpa。

再热蒸汽温度:341℃;真空:-81.8kpa。

2:45:19, 转速600rpm,挠度62um,2:52~2:54远方打闸、挂闸试验,2:56-3:33维持1100 rpm共计37分钟,3:34转速升至1407 rpm,#1轴承轴振大(X:300um;Y:200um)跳机,转速降至1100 rpm重新挂闸,3:36-4:57维持1100rpm共计81分钟,4:58转速升至1521 rpm,#1轴承轴振大(X:279um;Y:199um)跳机,5:40转速到0,投入盘车,盘车电流24.2A。

之后进入连续盘车状态,大轴挠度60.4um。

300MW机组运行调整与典型事故处理

操作面板说明

1、设备状态说明 、 2、手动/自动切换 、手动 自动切换 3、调节面板操作 、 4、逻辑查看 、 5、挂禁操牌 、

画面介绍

一、锅炉系统 1、风烟系统 、 2、制粉系统1、2、3 、制粉系统 、 、 3、燃油系统 、 4、炉膛系统 、 5、主、再蒸汽系统 、 6、锅炉MFT 、锅炉

二、汽机系统 1、润滑油系统 2、密封油系统 3、高加系统 4、高低旁系统 5、真空系统1、2 6、辅汽系统 7、凝结水系统 8、给水系统 9、小机MEH系统

燃油系统投入

辅汽系统投入

冷态启动操作过程注意事项 1、凝汽器、除氧器水位关系。 、凝汽器、除氧器水位关系。 2、空预器油站启动。 、空预器油站启动。 3、风烟系统中,风道如何打通,送、引风机互跳联锁。 引风机互跳联锁。 、风烟系统中,风道如何打通, 4、火检风机启动。 、火检风机启动。 5、密封油由润滑油提供。 、密封油由润滑油提供。 5、并网前,高加汽侧禁止投运和磨煤机禁止启动。 、并网前,高加汽侧禁止投运和磨煤机禁止启动。 6、一次风机台数与磨煤机台数关系。 、一次风机台数与磨煤机台数关系。 7、磨煤机相邻层有火的含义,油枪启动和磨煤机启动方法。最低煤量 、磨煤机相邻层有火的含义,油枪启动和磨煤机启动方法。 要求。 要求。 8、高低旁开启的方法。高旁汽跟水,低旁水跟汽。高旁后温度控制。 、高低旁开启的方法。高旁汽跟水,低旁水跟汽。高旁后温度控制。 事故停机时,高旁后温度和压力的控制问题。 事故停机时,高旁后温度和压力的控制问题。 9、并网手动增磁。 、并网手动增磁。 10、汽泵转速控制方式。 、汽泵转速控制方式。 11、协调方式升负荷的方法。 、协调方式升负荷的方法。 12、MFT动作条件(汽机跳闸、一次风机全停 。 动作条件( 、 动作条件 汽机跳闸、一次风机全停)。 13、燃料主控的调整。 、燃料主控的调整。

300MW机组调节系统调试存在问题

300 MW 机组调节系统调试存在问题300MW 机组调节系统调试存在问题分析及对策广东省电力试验研究所(广东广州510600)田丰苏雷涛徐之昌摘要:湛江电厂安装了4台300MW 东方汽轮机厂生产的机组,笔者参加了 4 台机组保安系统的调试工作,在调试中遇到过不少问题。

通过问题的分析,找到了解决问题的方法。

经实践检验,该解决问题的方法是行之有效的。

关键词:300MW 机组;调节系统;调试;问题分析;对策湛江电厂4 台机组均采用东方汽轮机厂生产的N300-16.7/537/537 型、亚临界、中间再热、双缸双排汽凝汽式汽轮机。

该型机的调节保安系统采用透平油和中压抗燃油双工质电液并存的形式,电液调之间相互备用、可实现无扰切换。

其液压调节系统具有以下主要特点:转速感受机构采用径向钻孔泵,带有环形稳流网,一次油压Pm1 与转速n在2600〜3400r/min之间具有良好的线性关系;采用调速器滑阀、中间继动滑阀和油动机组成 3 级放大机构,调速器滑阀采用中间凹空、自动对中防卡涩措施,中间继动滑阀为旋转结构,高压油动机为双侧进油式,而中压油动机采用单侧进油、弹簧关闭式;调节油路以中间继动滑阀为隔离元件,保安油路以遮断转换阀为隔离元件,分隔润滑油和抗燃油;抗燃油系统设计压力为3. 92MPa,系统中设有表面接触式蓄能器,采用氮气为工质,当油泵暂时停止供油时,仍可有足够的油量使高压调节油动机关闭;调节系统的转速不等率在3%~6%范围内无级可调,迟缓率£小于0. 2%;装有具备微分功能的快控滑阀和超速限制滑阀,以抑制甩负荷时的动态转速飞升;装有双通道机械式飞锤危急遮断器、辅助超速保护装置和电气超速保护装置 3 套相互独立的超速保护装置;设有跟踪滑阀,电调二次油压P2电与液调二次油压P2液之间可相互跟踪,实现无扰切换;设有主汽阀、中间调节阀活动试验装置。

作者参加了其中4 台机调节保安系统的调试工作,通过成功解决存在的问题,顺利完成机组的调试工作。

300mw机组运行异常及事故处理

8 机组运行异常及事故处理8.1 事故处理原则8.1.1 事故发生时,应按照“保人身、保电网、保设备”的原则进行处理。

8.1.2 根据仪表指示及设备异常象征,判断事故确已发生。

应迅速处理事故,首先解除人身、电网及设备的威胁,必要时应立即解列或停用发生事故的设备。

8.1.3 采取一切可行的措施,防止事故扩大,查明原因并消除后,恢复机组正常运行。

在确定设备不具备运行条件或对人身、设备有损害时,应立即停止机组的运行。

8.1.4 发生事故时,集控长应在值长的直接领导下,领导机组人员迅速按照本规程的规定处理事故。

值长的命令,除对人身、设备有直接危害外,均应坚决执行。

在处理事故的过程尽可能加强与相邻机组间的联系,运行人员不应急躁、慌张,在处理事故时,接到命令后,应复诵一遍,命令执行后迅速向发令者报告。

8.1.5 在处理事故时,无关人员不得进入现场,在交接班时发生事故,接班人员应在交班值长、集控长的指挥下协助事故处理,事故处理完毕后,方可交接班。

8.1.6 当发生本规程未列举的事故情况时,运行人员应根据自己的经验与判断,主动的采取对策,迅速处理。

8.1.7 事故处理完毕,运行人员应实事求是地把事故发生的时间、现象、所采取的措施等做好记录。

按照国家电力公司《电力生产事故调查规程》的规定组织有关人员对事故进行分析、讨论、总结经验,从中吸取教训。

8.2 事故停机8.2.1 当发生下列情况之一,应立即破坏真空紧急停机:1)汽机断叶片或内部有明显的金属撞击声。

2)汽机轴封异常磨损并冒火花时。

3)机组发生火灾无法扑灭已严重威胁机组安全时。

4)主油箱油位下降到-563mm以下,采取措施无法恢复。

5)汽机轴承油压下降至0.035MPa。

6)任一轴承断油或冒烟时,或轴承回油温度达75℃。

7)轴向位移突然增大至±1.0mm值且推力轴承温度异常升高时。

8)机组转速超过3330r/min,而危急遮断器拒动时。

9)汽轮机水冲击。

300 MW机组EH系统常见故障原因及处理

300 MW机组EH系统常见故障原因及处理随着汽轮发电机的容量不断增大,蒸汽温度不断提高,控制系统为了提高动态响应而采用高压控制油,在这样的情况下,电厂为防止火灾而不再采用传统的透平油作为控制系统的介质。

EH系统国产化设计的液压油为磷酸酯型抗燃油。

其正常工作温度为20~60℃。

EH系统包括供油系统、执行机构和危急遮断系统。

1 常见的故障我厂1,2号300 MW机组自技改后投产以来,EH油系统在运行过程中出现过一些问题,主要表现为以下几种:(1) EH系统油压高或低。

EH油压是EH系统的重要参数之一,如果EH油压低于10 MPa,汽轮机就要跳闸,原因是EH系统的油压太低,说明蓄能器已把贮油用完,执行机构提升力变小不能快速而正确地开启汽门。

EH油压高是指EH系统油压达到16.2 MPa以上,说明油泵的调压装置已失灵,系统油压由溢流阀控制,由于溢流阀的溢流油不通过冷却器,因此,系统油温急剧升高,油质易变坏。

(2) 油箱油温升高。

油箱油温能反映系统是否正常工作,油温低于10℃油泵就不能启动,油温长期高于60℃,抗燃油的酸值升高,油质要变坏。

(3) 执行机构开不上去。

(4) 执行机构关不下。

(5) 执行机构晃动。

2 原因分析及解决方法2.1 EH系统油压高或低的原因及解决办法(1) 油管断裂,大量油外泄造成EH系统油压低,此时应迅速关闭油泵,修复油管。

(2) 在未挂闸的情况下操作DEH给油动机以阀位指令造成EH 系统油压低,在这种情况下,把阀位指令设为0后再挂上闸。

(3) 供油装置安全溢流阀失灵,则应重新调整整定值或更换溢流阀。

(4) 油泵上的调压装置失灵造成EH系统油压高,应重新调整整定值或更换油泵。

(5) 油泵泄漏过大或损坏造成EH系统油压低时,应更换油泵。

(6) 高压油至回油的截止阀未关造成EH系统油压低,此时应找出该截止阀并关闭。

哈汽300MW机组高调门常见故障探讨

哈汽300MW机组高调门常见故障探讨每一型式的汽轮机或大或小都会有自己的“家族病”。

本文重点争论了哈汽300MW汽机高调门常见的故障,其实这些故障其它型式汽轮机也有,尤其是一些型号较老的机组,EH油系统与调门结构性问题较多,这些机组一时半会也拆不掉,老毛病还要准时处理,开一天机就要确保一天的平安,调门问题处理不好,会超速的,这点千万要当心。

引言近年来常规火电机组的频繁启动对阀门及使用寿命的影响尤为突出,发电厂的阀门失效事故有增加的趋势,作为生产人员对高调门检修工艺进行探讨也是极其必要的。

大唐石门发电有限责任公司(以下简称石电)一期工程两台300MW机组,汽轮机型号为N300-16.7/537/537,两个主汽联合阀分别位于高压缸两侧,每个主汽联合阀包括一个水平布置的主汽门和三个相同的垂直布置的调整汽门。

因机组投产较早,经过近二十年的运行,各种故障频繁消失。

在此结合该机组各种故障进行相关预防检修等争论。

1 高调门的结构及工作原理该阀门主阀碟内部设有预启阀,预启阀与阀杆为同一母材车削而成。

通过对主阀碟内部腔室的车削等装配,保障预启阀行程。

阀门开启时预启阀先打开,蒸汽从阀杆径向的六孔流入,沿着阀杆内部下行,平衡前后压差。

预启阀完全打开后,由阀杆连续带动主阀碟上行,打开调门。

门杆漏汽沿阀杆与套筒之间间隙向外流淌,经高压阀杆抽汽及低压阀杆抽汽管道至轴封加热器。

2 高调门的常见故障及缘由分析结合石门电厂多年检修阅历来看,常见故障有高调门速关时间过长、高调门卡死、高调门关闭不严、高调门阀杆断裂、高调门套筒裂纹等。

2.1 高调门速关时间过长石电曾在2022年进行二号机组小修时发觉,#4高调门进行速关试验响应时间不合格,响应速度明显慢于其他调门。

在排解了机械部分卡涩后进行油路检查,检查结果为OPC逆止阀无特别,伺服阀无特别,快速卸荷阀解体内部动作敏捷,集成掌握块无异物堵塞,油动机可敏捷上下运动,最终将问题锁定在OPC管道内部存在堵塞,切开管道后发觉从集成块引出之OPC母管内部全部堵塞,更换管道后试验正常。

300MW机组直流系统故障分析及处理对策

300MW机组直流系统故障分析及处理对策摘要:发电厂直流系统设备是发电厂重要的控制、信号、动力电源,在电力系统的安全运行中起着重要的作用。

直流系统断路器和熔断器的额定电流上下级配合关系是不合理,直流短路器和交流断路器的不正确使用,易于发生直流空开的误动、拒动甚至是越级动作,导致事故进一步扩大。

因此,加强熔断器、断路器选择及配置的准确性,对提高电力系统运行的安全可靠性具有重要意义。

关键词:直流系统;断路器;电流计算;级差配合直流系统设备是发电厂重要的控制、信号、动力电源,在电力系统的安全运行中起着重要的作用。

各种用电设备(包括继电保护及自动装置、断路器分合闸、载波通信、事故照明等)的工作都离不开可靠的直流电源。

长期以来,中能300MW直流系统空气开关和熔断器的均使用最初设计或厂家提供的额定电流值,而未经校验其上下级配合关系是否合理。

直流系统一旦发生故障,易于发生直流空开的误动、拒动甚至是越级动作。

在C级修过程中,出现了10kV开关柜直流系统空开越级跳闸事件,幸好在机组处于停运期间,10kV母线负荷已经停运,未造成事故进一步扩大,但这暴露出直流系统可靠性不高的问题,在对直流系统进行检查中发现,此开关间隔存在直流断路器与交流断路器错用现象,通过对直流系统的全面检查和级差配合检验,提高了直流系统稳定性。

一、直流系统的配合方式:(1)充电装置、蓄电池输出回路的直流空开或熔断器为第一级保护。

(2)各直流屏馈出、试验电源和动力负荷回路的直流空开为第二级保护。

(3)各直流母线馈出到保护、控制回路的分支开关为第三级保护。

二、直流系统开关、熔断器额定电流计算:(1)蓄电池输出回路的熔断器额定电流:①按大于蓄电池1小时放电电流选配,即:;:熔断器额定电流;:蓄电池1小时放电电流;:铅酸蓄电池取5.5倍10小时放电电流即:。

②按过载反时限保护动作选择性条件蓄电池输出回路的熔断器额定电流应大于直流馈线最大容量中开关的额定电流,即:。

仿真机故障评分表_-送风机B跳闸(某厂模板)

12. 2

2

立即投入炉膛吹灰

5

未投入,扣 5分

13.

3

解除汽温自动调整汽温正常

5

未执行,扣 5分

14.

4

解除引风自动调整炉膛负压正常

5

未执行,5分

15.

5

汇报值长,联系检修确认,吹灰无效,解除燃烧自动,适当降负荷,并

申请停炉处理。

10

未执行,扣10分

16.

6

处理过程中,调整汽温、水位、炉负压、氧量正常。

再热汽温>580℃,扣3分

再热汽温>585℃,扣6分

再热汽温>590℃,扣10分

10.

联系检修人员检查故障原因并处理。

5

未执行,扣4分

汇报

1. 本次故障的名称:见“故障设置”

2

按汇报的正确性、完整性和系统性评分

2.本次故障的现象:见“故障现象”

2

3.本次故障的原因:见“故障原因”

3

4.本次故障的处理要点:见“处理要点”

系统故障

处理要点

1.立即投入屏式过热器A吹灰。

2.解除汽温自动调整汽温正常。

3.解除引风自动调整炉膛负压正常。

4.汇报值长,联系检修确认,吹灰无效,解除燃烧自动,适当降负荷,并申请停炉处理。

5.处理过程中,调整汽温、水位、炉负压、氧量正常。

6.参数的控制正常,汽温、汽压、汽包水位、两侧烟温差的控制依本厂规

5.处理过程中,调整汽温、水位、炉负压、氧量正常。

6.参数的控制正常,汽温、汽压、汽包水位、两侧烟温差的控制依本厂规

故障现象

1. 汽温异常升高

2. 各段烟温异常升高

3. 炉膛负压波动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 电气故障 电气故障 电气故障 电气故障 电气故障 电气故障 电气故障 电气故障 电气故障 电气故障 电气故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障

三期汽机专业仿真机故障清单

序号 J0001 J0002 J0003 J0004 J0005 J0006 J0007 J0008 J0009 J0010 J0011 J0012 J0013 J0014 J0015 J0016 J0017 J0018 J0019 J0020 J0021 J0022 J0023 J0024 J0025 J0026 J0027 J0028 J0029 J0030 J0031 仿真机内序号 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 323 324 325 326 327 328 329 330 331 故障设置描述 左高压主汽门卡涩 左高压主汽门卡涩位置(0-100) 右高压主汽门卡涩 右高压主汽门卡涩位置(0-100) #1高压调门卡涩 #1高压调门卡涩位置(0-100) #3高压调门卡涩 #3高压调门卡涩位置(0-100) #2高压调门卡涩 #2高压调门卡涩位置(0-100) #4高压调门卡涩 #4高压调门卡涩位置(0-100) 左中压主汽门卡涩 左中压主汽门卡涩位置(0-100) #1中压调门卡涩 #1中压调门卡涩位置(0-100) 右中压主汽门卡涩 右中压主汽门卡涩位置(0-100) #2中压调门卡涩 #2中压调门卡涩位置(0-100) 高排逆止门故障 高排逆止门卡涩位置(0-100) 高旁误开 高旁误开位置(0-1) 低旁误开 低旁误开位置(0-1) 汽轮机水冲击 汽机低压缸断叶片 汽机推力轴承磨损(0-100) 汽机轴向位移大 推力轴承温度高

366 367 368 369 370 371 372 373 374 375 376 377 378 379 380 381 382 383 384 385 386 387 388 389 390 391 392 393 394 395 396 397 398 399

#1开式水泵(性能降低0-100) #2开式水泵电机故障 #2开式水泵(性能降低0-100) #1闭式循环冷却水泵电机故障 #2闭式循环冷却水泵电机故障 #1发电机定子冷却水泵电机故障 #1定子冷却水泵(性能降低0-100) #2发电机定子冷却水泵电机故障 #2定子冷却水泵(性能降低0-100) 发电机定子冷却水泄漏(0-100) 定冷水冷却器A泄漏(0-100) #1高加水侧泄漏(0-100) #2高加水侧泄漏(0-100) #3高加水侧泄漏(0-100) #5低加水侧泄漏(0-100) #6低加水侧泄漏(0-100) #7低加热器泄漏(0-100) #8低加热器泄漏(0-100) #1高加正常疏水门卡涩 #1高加正常疏水门卡涩位置(0-100) #1高加危急疏水门卡涩 #1高加危急疏水门卡涩位置(0-100) #2高加正常疏水门卡涩 #2高加正常疏水门卡涩位置(0-100) #2高加危急疏水门卡涩 #2高加危急疏水门卡涩位置(0-100) #3高加正常疏水门卡涩 #3高加正常疏水门卡涩位置(0-100) #3高加危急疏水门卡涩 #3高加危急疏水门卡涩位置(0-100) #1段抽汽逆止门故障 #2段抽汽逆止门故障 #3段抽汽逆止门故障 #4段抽汽逆止门故障

设备系统故障 设备系统故障 电气故障 电气故障 电气故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障

332 333 334 335 336 337 338 339 340 341 342 343 344 345 346 347 348 349 350 351 352 353 354 355 356 357 358 359 360 361 362 363 364 365

支持轴承温度高 汽机胀差大 汽机偏心大 轴承振动大 轴封辅汽供汽调节阀卡涩 轴封辅汽供汽调阀卡涩位置(0-100) 轴封主汽供汽调节阀卡涩 轴封主汽供汽调阀卡涩位置(0-100) 轴封溢流调节阀卡涩 轴封溢流调节阀卡涩位置(0-100) EH母管泄漏(0-100) 汽机主油泵故障(性能降低 0-100) 主机润滑油管泄漏(0-100) 主机#1冷油器泄漏(0-100) 主机#2冷油器泄漏(0-100) 汽机盘车马达故障 顶轴油泵A电机故障 顶轴油泵B电机故障 主机交流油泵故障 主机事故油泵故障 EH油泵A电机故障 EH油泵B电机故障 真空泵A电机故障 真空泵B电机故障 凝结水泵A电机故障 凝结水泵B电机故障 凝汽器真空破坏门卡涩 汽机真空系统泄漏(0-100) 凝汽器A侧铜管破裂(0-1) 凝汽器B侧铜管破裂(0-1) 凝汽器A侧管板堵塞(0-100) 凝汽器B侧管板堵塞(0-100) 凝结水补充水泵电机故障 #1开式水泵电机故障

J0032 J0033 J0034 J0035 J0036 J0037 J0038 J0039 J0040 J0041 J0042 J0043 J0044 J0045 J0046 J0047 J0048 J0049 J0050 J0051 J0052 J0053 J0054 J0055 J0056 J0057 J0058 J0059 J0060 J0061 J0062 J0063 J0064 J0065

J0100 J0101 J0102 J0103 J0104 J0105 J0106 J0107 J0108 J0109 J0110 J0111 J0112 J0113 J0114 J0115 J0116 J0117 J0118 J0119 J0120 J0121 J0122 J0123 J0124 J0125 J0126 J0127 J0128 J0129 J0130 J0131 J0132 J0133

故障原因 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障

400 401 402 403 404 405 406 407 408 409 410 411 412 413 414 415 416 417 418 419 420 421 422 423 424 425 426 427 428 429 430 431 432 433

#5段抽汽逆止门故障 #6段抽汽逆止门故障 电动泵电机故障 A汽泵前置泵电机故障 B汽泵前置泵电机故障 电泵汽蚀 A汽泵汽蚀 B汽泵汽蚀 A小机振动大(0-100) B小机振动大(0-100) A小机低压调门卡涩 A小机低压调门卡涩位置(0-100) B小机低压调门卡涩 B小机低压调门卡涩位置(0-100) 电泵再循环门卡涩 电泵再循环门卡涩位置(0-100) A泵再循环门卡涩 A泵再循环门卡涩位置(0-100) B泵再循环门卡涩 B泵再循环门卡涩位置(0-100) 除氧器进水主调阀卡涩 除氧器进水主调阀卡障 主机轴向位移大保护误动作 EH油压低保护误动作跳机 润滑油压低保护误动作跳机 真空低保护误动作跳机 汽机机械超速保护失灵 汽机电气超速保护失灵 凝结水泵A轴承磨损,备泵不联启 凝汽器真空泵A侧管道泄漏 氢气纯度降低 汽泵A轴承振动大(可处理)

设备系统故障 设备系统故障 设备系统故障 电气故障 电气故障 电气故障 设备系统故障 电气故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障

J0066 J0067 J0068 J0069 J0070 J0071 J0072 J0073 J0074 J0075 J0076 J0077 J0078 J0079 J0080 J0081 J0082 J0083 J0084 J0085 J0086 J0087 J0088 J0089 J0090 J0091 J0092 J0093 J0094 J0095 J0096 J0097 J0098 J0099

设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 设备系统故障 电气故障 电气故障 电气故障 电气故障 设备系统故障 设备系统故障

J0134 J0135 J0136 J0137 J0138 J0139 J0140 J0141 J0142 J0143 J0144 J0145 J0146 J0147

434 435 436 437 438 439 440 441 442 443 444 445 446 447

汽机保护功能故障 汽机通流部分严重结垢(0-50) 汽泵A入口滤网堵塞 汽泵B入口滤网堵塞 电泵入口滤网堵塞 汽泵A润滑油冷却水调阀卡涩全关 汽泵B润滑油冷却水调阀卡涩全关 电泵反转 循环水泵A跳闸 B泵不联动 循环水泵B跳闸 A泵不联动 循环水泵A跳闸 其出口门不联关 循环水泵B跳闸 其出口门不联关 循环水泵A冷却水门误关 循环水泵B冷却水门误关