高线盘螺试轧报告

轧钢实验总结

轧钢实验总结轧钢实验总结材料成型、压力加工专业实验总结材料成型、压力加工专业实验1总结报告人:白昆朋班级:08成型1班报告时间:2022/4/16一、所作实验名称及设备1.电阻应变片在电桥中的接法:(1).等强度梁及砝码;(2).(k=2.0)电阻应变片(已贴在等强度梁上);(3).高精度晶体管直流稳压电源:WYJ_2_A1A27V;(4).电桥平衡装置电位器及电阻;(5).数字万用表:UT33B;2.动态电阻应变仪的调试与使用:(1).Y6D-3A型动态电阻应变仪;(2).等强度梁及砝码(3).12欧固定电阻或电阻器;(4).数字万用表:UT33B;3.数字式应变仪的采集实验:(1).数字应变仪WS3811/1;(2).等强度梁及砝码(编号);(3).数字万用表:UT33B;(4).计算机;(5)。

打印机;4.压力传感器的标定:(1).拉压力传感器:BLR-1型;第1页共6页材料成型、压力加工专业实验总结(2).数字万用表:UT33B(3).直流稳压电源:JWY-30B;(4).600千牛顿液压万能试验机:WE-60;5.轧制压力和轧制力矩的测量:(1).轧机:φ170某250二辊轧机;(2).600千牛顿液压万能试验机:WE-60;(3).压力传感器:CZLYB-4;(4).扭矩转换装置和集流装置;(5).动态应变仪:Y6D-3A型;(6).轧机测试仪1000KN/60mm;(7).计算机,打印机;(8).数字万用表:UT33B;(9).量具:游标卡尺,合尺;(10).铅板;6.三相异步电动机有功功率的测量:(1).轧机:φ170某250二辊轧机主电机:三相异步电动机JO2-72-4;(2).电流互感器:LMZJ1-0.5;电压互感器:JDG-0.5;(3).三相有功功率变换器:FZ;(4).交流电流变换器:FZ;交流电压变换器:FZ;(5).功率表1:D51;功率表2:D51;(6).控制柜;第2页共6页材料成型、压力加工专业实验总结7.最大咬入角及摩擦系数的确定:(1).设备:φ170某250二辊轧机;(2).工具:游标卡尺、外卡钳、锉刀;(3).试样:浇铸成楔形的铅试样;(4).辅助材料:润滑油、棉纱、汽油、滑石粉;8.轧制时前、后滑值的测定:(1).φ170某250二辊实验轧机;(2).游标卡尺,钢板尺,外卡钳;(3).润滑油、棉纱等;二.所作实验原理、步骤汇总:1.电阻应变片在电桥中的接法:利用等强度梁受力弯曲,上下表面产生对称性拉长收缩变形的现象,在变形的表面粘贴应变片。

HRB400盘螺力学性能分析研究

3)

规定丨丨•:比例延伸强度RP0.2(M P a)值不稳定性比较强,说明它对

数据,对盘螺不同部位、不同力学性能及之间关系、通条性及时效性等 材料的成分、组织、状态、温度和加载速度等,K 对这些因素的影响十分

进行科学分析研究,以实现盘螺生产效益的最大化。

敏 感 ,而 规 定 _比 例 延 伸 强 度 RP0.2更加敏感,它不仅受上诉因素影

1 不同试验机测得力学性能的关系

响,而且还受试样拉伸曲线图的准确性及两点法中1>1和P2 选择等因

你 机 械化工

D 01:10.19392/j .c n k i.l 671-7341.201705147

科技风2017年 3 月上

H R B 4 0 0 盘螺力学性能分析研究

王新路

河 北 钢 铁 集 团 宣 钢 公 司 技 术 中 心 河 北 宣 化 075100

摘 要 : 本 文 通 过 对 高 线 盘 螺 大 量 地 进 行 对 比 试 验 摸 索 ,全 方 位 采 集 试 验 数 据 ,对 盘 螺 不 同 部 位 、不 同 力 学 性 能 及 之 间 的 关 系 、通 条 性 及 时 效 性

度:22-23 °C ,对比试验平均每半月1 次。

2)

抗拉强度伯:高,所对位的屈服强度值和规定非比例延伸强度值

1)

屈服值在405 MPa〜425 MPa之间,最大值和最小值相養20 MP也a,基本偏高,但比较稳定,主要和钢材的弹性模量E 有关。抗拉强度可

平均值为416.67MPa;抗拉强度值在615 MPa〜625 MPa之间,最大伯:4 以作为比较试验机数据准确与否的主要数据^

10 MPa左右,影响试验数值偏差的因素主要是试验机、试验环境及试验

高线粗轧过程的温度与变形分析报告

高线粗轧过程温度与变形的模拟分析报告1 分析目的高速线材轧制过程的温度控制是工艺制度中一项重要内容,会直接影响到成品的质量,如:产品的表面质量、组织性能等。

高线粗轧阶段主要的任务是在高温的条件下实现断面大幅度缩减和大延伸变形。

但是,轧件在粗轧阶段的温度与变形状况是否会影响后续的轧制过程甚至最终产品质量,其影响程度如何,目前还并不清楚。

对高线粗轧过程的温度与变形研究将有助于了解这些问题。

2数值模拟分析过程相关问题的阐述2.1 模型的建立模拟采用142×142mm的连铸方坯,圆角半径较小,取r=5mm。

材质定为C22。

取轧件右上部分(1/4)作为研究对象,对其划分单元,见图1。

图1 轧件的单元划分2.2 初始条件的确定根据生产现场温度实测数据,确定模拟的初始温度为1050℃,且均匀分布。

轧辊温度设为250℃,轧辊与轧件的热传导系数为20 kW / ( m2 ·℃)。

轧制环境温度为20℃。

参考有关资料:综合热辐射与对流传热,在轧件的外表面施加对流边界条件,换热系数取0.12 kW / ( m2 ·℃)。

对称面绝热处理,热通量为0。

由于金属变形和接触面的摩擦使轧件产生的温升,其热功转换系数取为0.9。

根据有关文献,轧辊与轧件的摩擦类型可采用库仑摩擦,摩擦因子定为0.35。

3 机架间距对轧制过程温度的影响机架间距分别取不同,建立连轧模型进行模拟,见图2。

图2 机架间距分别为1500mm和2500mm的连轧模型在轧件断面上选取4个节点,在不同机架间距情况下对节点在轧制过程的温度变化作对比研究。

节点位置选取见图3。

图3 轧件断面4个节点的选取位置在机架间距为2500mm 的情况下所取4个节点处的温度变化情况如图4。

温度/℃增量步图4 轧件断面4个节点处在连轧过程中的温度变化情况从图中我们可以看出:除了表面处节点3、4温度变化比较剧烈,坯料中心区域节点1、2处的温度变化趋势较为平缓。

高线φ12.5 mm 82B-M盘圆提速轧制生产实践

2021年第1期提高1#连铸机至二棒轧线方坯热送率的工艺实践高线椎12・5mm82B-M盘圆提速轧制生产实践李勇岳连智魏福龙(首钢水钢钢轧事业部贵州六盘水553028)摘要:本文通过对高线轧制①12.5mm82B-M各关键工序控制点进行分析,通过对轧制工艺的优化改进从而达到提速生产目的,满足市场需求遥关键词:加热温度;轧线导卫件;穿水器;风机控制Production Practice of Increasing Rolling Speed of椎12.5mm82B-M Wire Rodin High Speed Rolling ProcessLi Yong Yue Lianzhi Wei Fulong(Industrial Department of Steelmaking and Steel Rolling,Shougang Shuicheng Iron&Steel(Group)Co.,Ltd,.Liupanshui553028,Guizhou,China)Abstract:The key control points in high speed rolling process of椎12.5mm82B-M wire rod are analyzed.By the improvement of the rolling process,the purpose to increase the rolling speed is realizedto meet the demand of market.Keywords:r eheating temperature;rolling guider;water cooling device,blower control1前言首钢水钢钢轧事业部高线作业区为全连轧高速线材生产线,设计能力为年产50万t/年,全线由6架粗轧机(平立轧机布置),6架中轧机(平立轧机布置),6架预精轧机(平立轧机布置,后四架为椎285悬臂辊环紧凑型机组)和10架精轧机(顶交45。

盘螺屈服强度检验方法的探讨与提高盘螺屈服强度的方案

盘螺屈服强度检验方法的探讨与提高盘螺屈服强度的方案吕利伟,高振兴(河北钢铁集团唐钢公司牛产制造部,河北唐山063009)摘要:盘螺的生产工艺特点和盘卷交货状态,决定了在进行盘螺屈服强度检验时存在选择检验方法的矛盾。

探讨了当前盘螺屈服强度检验方法的合理性,以及通过轧后控冷提高盘螺屈服强度。

关键字:屈服强度;规定塑性延伸强度;组织强化;轧后控冷Discussion o n Yield Strength Test Methods for Ribbed Bar s in Coi l and Improved Process D es ig n for Its Yield StrengthLv Liwei,Ga o Zhenxing(Manufacturing Dep ar tme nt,H ebe i I ro n&S t ee l C o.,L t d.T a n g s h a n Branc h)Ab st ra ct:Th e process fea tu r es a nd d el i v e ry status of the ribbed bars l ea d to a co n t r a di c t i o n whe n cho osi ng test me t ho d s f or it s y ie l d s t r en g t h.T h i s p ape r di s c u s s e s the rati on ali ty of the test met ho d s.A n d it g i v es a ll impro ve d process design for it s y ie l d s t r en g t h,t h r ou g h t he c o n t r o l l ed cooling aft er r o l li n g.Ke y w ord:yi eld st re n gt h;R p0.2;s t ru ct ur e st r e n gt h e n i ng;c o n t r o l le d coo ling aft er r o ll in g1前言在高速线材生产线生产的、以盘卷交货的螺纹钢筋,简称盘螺。

【最新推荐】轧钢线材质量报告-范文模板 (10页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==轧钢线材质量报告篇一:轧钢车间产品质量缺陷标准(供参考)一、车间产品大钢:1.1高线:①、产品规格:Φ6.5、Φ8、Φ10 mm热轧盘圆;②、钢种:低碳钢、低合金钢;③、执行标准:GB/T 701-1997。

1.2 带钢:①、产品规格:δ=2.5~3.5mm、B=145~183mm;②、钢种:低碳钢、低合金钢;③、执行标准:GB/T 3524-92。

二、高线产品缺陷及分析:⑴、擦伤(划痕)1)、特性:一般呈直线形或弧形的沟痕,通常可见沟底,其深度由肉眼刚能见至几毫米,长度有几毫米至几米,连续或断续地呈现在线材的局部或全长。

2)、产生原因:a、导卫装置偏斜,加工不良,上边不圆滑。

b、导卫板或孔型粘附氧化铁皮,以及导卫板或孔型严重磨损。

c、活套量过大,轧件跳套;活套与轧直线不一致,拉钢时,轧件与活套棱角挂伤。

d、孔型侧壁磨损过多,与轧件接触产生弧形刮伤。

e、轧辊车削不当,有刀痕产生轧痕(或压痕)。

3)、防止办法:a、正确安装导卫。

b、按规定及时更换导卫或孔型。

c、按规定输入轧制速度,确保连轧常数,同时保证轧制线一致。

d、按导槽换辊制度导槽换辊。

e、提高车削质量和检验标准。

(2)、结疤:1)、特性:一般呈舌头形或指甲形,其宽而厚的一端与钢材基本相连,有时结疤外形呈一封闭的曲线,它嵌在线材表面,面积较大。

轧制产生的结疤容易翘起和张口,一般下面都有夹杂物。

2)、产生原因:a、在轧制过程中前一道次孔型有砂眼或因故损坏,当轧件通过该孔型后表面形成凸块,再轧制后,在成品线材表面产生周期性生根结疤。

b、在轧制过程中,由外界金属物落在轧件表面上,同时被带入孔型变形区,压入轧件表面,产生结疤,这样的结疤是不生根且无规律性。

c、轧件在孔型中打滑,使金属堆积于变形区周围表面上,再轧制时造成的。

钢筋试验报告

批准文号:铁建高函[2009]27号委托单位吉林铁道建设有限公司报告编号JR2014100005工程名称吉林北站货场改造工程委托编号JRW2014100005 施工部位走行轨基础产地厂名吉林鑫达钢筋牌号光圆HPB300 φ8mm 炉号132-01623代表数量8t 报告日期2014.10.15送样人董佩送样见证人龙海馨项目标准规定试件编号12//拉伸试验公称直径d(mm)888//公称截面面积S o(mm2)50.2750.2750.27//原始标距L O(mm)140140140//屈服强度R el(MPa)≥300390365//抗拉强度R m(MPa)≥420575570//伸长率A(%)≥25.032.034.0//最大力下的总伸长率A gt(%)≥10.0////拉断位置描述标距内标距内//强屈比/////屈标比/////弯曲试验弯曲角度α(°)180180/弯曲压头直径D(mm)D=d8/弯曲外表面描述无裂纹无裂纹无裂纹//弯曲结果合格合格合格//尺寸偏差实测直径/内径d1(mm)87.87.8//内径允许偏差(mm)±-0.2-0.2//公称直径允许偏差(mm)/////重量及允许偏差试样实际总重量(kg)/0.957重量偏差(%)±7-5检测评定依据:《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1-2010)、《金属材料弯曲试验方法》(GB/T232-2010)、《钢筋混凝土用钢第1部分:热轧光圆钢筋》(GB 1499.1-2008)、《铁路混凝土工程施工质量验收标准》(TB 10424-2010)试验结论:该批钢筋的力学性能和工艺性能均符合《钢筋混凝土用钢第1部分:热轧光圆钢筋》(GB 1499.1-2008)标准中HPB300等级要求。

批准文号:铁建高函[2009]27号委托单位吉林铁道建设有限公司报告编号JR2014100006工程名称吉林北站货场改造工程委托编号JRW2014100006 施工部位排水沟盖板产地厂名四平现代钢筋牌号光圆HRB400 φ12mm 炉号1-040708代表数量6t 报告日期2014.10.15送样人董佩送样见证人龙海馨项目标准规定试件编号12//拉伸试验公称直径d(mm)121212//公称截面面积S o(mm2)113.1113.1113.1//原始标距L O(mm)606060//屈服强度R el(MPa)≥400420425//抗拉强度R m(MPa)≥540560565//伸长率A(%)≥1625.026.0//最大力下的总伸长率A gt(%)≥7.5////拉断位置描述标距内标距内//强屈比/////屈标比/////弯曲试验弯曲角度α(°)180180/弯曲压头直径D(mm)D=4d48/弯曲外表面描述无裂纹无裂纹无裂纹//弯曲结果合格合格合格//尺寸偏差实测直径/内径d1(mm)11.511.311.3//内径允许偏差(mm)±0.4-0.2-0.2//公称直径允许偏差(mm)/////重量及允许偏差试样实际总重量(kg)/-2.124重量偏差(%)±7-6检测评定依据:《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1-2010)、《金属材料弯曲试验方法》(GB/T232-2010)、《钢筋混凝土用钢第1部分:热轧光圆钢筋》(GB 1499.1-2008)、《铁路混凝土工程施工质量验收标准》(TB 10424-2010)试验结论:该批钢筋的力学性能和工艺性能均符合《钢筋混凝土用钢第1部分:热轧光圆钢筋》(GB 1499.1-2008)标准中HPB300等级要求。

提高HRB400盘螺力学性能的轧制工艺优化

0.4-0,8

1.3 ̄1.6

≤ 0.045

O.2 ̄0.25

O.38~O.55

1.4 ̄1.6

≤ 0.045

轧 制 速度 (m/s)

65 77 77 77

2.2 轧制过 程控 制分析

会 同时 出现 ,因此 如果 这两 种机 理 的控 制组 合不

低 温 轧 制 和 大压 下 量 轧制 工 艺 都 有 利 于 细 恰 当 ,会 产生 负面 的影 响 。2)在 Ar3以上温 度变

成 ,粗 轧 至预 精轧 采用 平立 交 替布 置 ,精 轧 10架 增加 了合 金成 本 。为此 我们对 影 响产 品力学性 能

轧 机为顶 交 45度 无扭式 悬 臂轧机 。 自 2011年 7 的 原 因进 行 了分 析并 对 相 应 的 控 轧 控冷 参 数 进

月投产以来 ,大部分时间生产 的钢都是普碳钢 行了修改和调整。

表 1 各 生产 厂 家 HRB400盘 螺 化 学 成 分 、成 品 轧 制 速 度 的控 制对 比

C%

O.2^0.25

Si%

0.4"-'0.8

Mn%

1.35~1.6

P、s%

≤ 0。045

Ceq%

0_2 _25

0.4--0.8

1.35~1.6

≤ 0.045

O.18~O.25

化 晶粒 ,提 高盘 条 的抗 拉 强度 和屈 服强 度 。但 由 形 ,产生 应变诱 发 铁素 体相 变 时 ,随 变形 量 加大 ,

于设 备 的原 因 ,大多 数厂 家在 控制 开轧 温 度 时 , 变 形 温度 降 低 ,应 变 诱 发 铁 素体 数 量 增 加且 细

精轧螺纹钢 试验报告

785 830 930 1080

980 1030 1080 1230

7 6 3.5 6 6 0.8RrL ≤3

065-2006 标准

万能材料试验机 LYE-600A

游标卡尺及牵引 器

21

/ / 采用标准 /

64

/ 样品状态描述 试验项目 可检 拉伸 弹模

/

GB/T 228.1-2010 GB/T22315-2008 GB/T20065-2006

试件编号 1 32 804.2 160 180.8 13.0 663.78 825 807.49 1004 194 193 2 32 804.2 160 181.6 13.5 649.76 808 800.49 995 192 PSB785-25 PSB785-25 25 490.9 125 138.8 11.0 388.36 791 491.17 25 490.9 125 136.9 9.5 389.11 793 491.02

公称直径ɑ(mm) 公称截面积S(mm ) 原始标距LO(mm) 拉 伸 试 屈服强度(MPa) 验 最大拉力(kN) 抗拉强度Ó b(MPa) 弹性模量(GPa) 弹性模量平均值(GPa) 附注: 断后标距LI(mm) 断后伸长率δ (%) 屈服力(kN)

2

1001 198

198

1000 198

该批精轧螺纹钢屈服强度,抗拉强度,断后伸率试验结果均符合GB/T 20065-2006 标准 规定的要求。

铁建设样品编号记录编号级别代号抽检编号产地厂名天津市天铁轧二制钢厂抽检日期产地批号表面形状精轧螺纹钢代表数量试验日期仪器设备名称型号范围分辨力温度万能材料试验机lye600a2164游标卡尺及牵引器采用标准试验项目拉伸psb78525psb78525级别应力松弛性能32322525初始应力8042804249094909不小于160160125125psb7857859803508rrl1808181613881369psb830830103013013511095psb930930108066378649763883638911psb10801080123082580879179380749800494911749102100499510011000194192198198193198附注

实习报告

实习报告一:高线厂轧机简介高线厂设计年产40万吨的高速无扭热轧盘条生产车间。

主要产品是直径∮5.5mm~∮16.0mm光面盘圆和直径∮6.0mm~∮16.0mm带肋盘圆。

主要钢种:普碳钢、优质碳素钢、低合金钢等。

所用坯料为连铸坯,规格:150×150×5800mm、165×165×12000mm。

全线轧机28架轧机。

其中粗轧机组为600mm×4+450mm×2六架;中轧机组为450mm×3+350mm×3六架。

粗中轧机均为闭口式两辊轧机呈平立交替布置,由交流电机单独传动。

预精轧为350mm×2+285mm×4六架,350轧机与粗中轧机组轧机相同,285轧机为平立交替紧凑式悬臂轧机,均由交流电机单独传动;精轧机为10架45度顶交型轧机,辊环尺寸为8寸×5+6寸×5,由一台交流电机传动。

粗中轧机组和预精轧机组的前两架与连轧厂轧机基本相似。

悬臂轧机由偏心轴对称调节辊缝,辊环为碳化钨辊环。

精轧机为45度顶交无扭轧机,由偏心套对称调整辊缝,辊环为碳化钨辊环。

精轧机最高设计速度为113.26m/s,保证速度为90m/s(轧制∮5.5~∮6.5mm)其他设备有:1:1#气动卡断剪位于一架入口处用于出现轧制事故时将钢坯卡断,退回加热炉。

2:2#气动卡断剪位于预精轧入口处用于出现轧制事故时将轧件卡断。

预精轧、精轧有人工作时卡断剪关闭,避免轧件通过,起到保护的作用。

3:3#气动卡断剪位于精轧入口处用于出现轧制事故时将轧件卡断。

精轧机以后有人工作时,卡断剪关闭,避免轧件通过,起到了保护的作用。

4:1#飞剪位于粗轧后用于切头和轧件碎断。

5:2#飞剪位于中轧后用于切头尾和轧件碎断。

6:3#飞剪位于精轧前用于切头和轧件碎断。

7:精轧前水箱,水箱两段及恢复段,水箱长度6.2m水冷段长度30m。

8:精轧后水冷线,长度52m,水箱4个,6.649m一个,6.176m三个,每段水箱之间有恢复段。

承钢高线生产螺纹钢盘卷工艺优化

材 生 产 线 设 计 年 产 量 为 40万 吨 , 主 要 采 用 165r am x165mm xl2OOOmm 和 150mm xl50ram X 12000r am 连铸 坯 ,卷 重 2.0t/2.5t,成 品规 格 5.5一 中16r am。轧 线 共有 28个 机架 ,连续无 扭 轧制 ,保 证 轧 制速 度 90m/s。

纹钢 生产 中 ,为保 证横肋 及 纵肋 充满 ,一般 要求延

伸 系数 大于 1.25,若成 品架 次仍 按通 常轧机 辊 径 ,

会 因延 伸系数 小 而造成 横 、纵肋 充不 满 ,或 者破 坏

秒流量 相等关 系 而造成 成 品与 成 品前频繁 堆 钢 ,

使工艺 处 于不稳 定状 态 。为 了使高 线轧 机能 生产

量 相等 。

6 结 论 (1) 因精 轧机速 比固定 ,可 以通过 调整 轧机

辊径 的方 法来 调整延 伸 系数 。 (2) 高速 线材 轧机 生产 螺纹钢 盘卷 时 ,除孔

型设 计需 满足 轧件 的变形 规律 外 ,还 需根 据精轧 机 速 比重新计 算秒 流量 ,以保证 各架 轧机 间秒 流 量 相 等 的连 轧关 系 。

3承钢高速线材轧机生产螺纹钢盘卷存在的问题小规格螺纹钢一般可在高速线材轧机上生产目前已有许多厂家开始生产螺纹钢盘卷并批量供货承钢高速线材生产线也进行了试制在生产螺纹钢盘卷时普遍存在的问题是

承 钢技 术

2008年 第 3期

承钢高线生产螺纹钢盘卷工艺优化

马 海峰 王全 利 郭 文忠 郑 国安 (轧 钢 一厂 )

不 同 的工 艺 特 点是 精 轧 机 为集 体 传 动 ,保 证 精 轧

高线螺纹盘条屈服点不明显的分析与改进

。 s ( ・) C / P b

() 1

式 中 : l —位 错 速 度 ; , —

位错强度 ;

s — 材料 变形 时 的宏 观应 变速率 。 — 由于 在 试 验 时 ,材 料 变形 的宏 观 应 变 速 率 8 基 本 固定 , 当材 料 的 P 值 较 高 时 ,其 位 错 速度 降低 ,不 利 于屈服 平 台显现… 。故凡 是影 响和导 致 位错 密度 p 增 大 的 因素 ,都 将可 能会

cu t m aue l ne , u ha h mi l o p s i n rd cinpoesprm t s dut e t one e srs mpe t sc sce c m oio a dpou t rcs aa e r a js n, r i me d ac tn o e m

用非 比例延伸强度代替 ,但是非 比例延伸强度

R: 与屈服强度特征值 _ 相差 5 — 0 P ,力 R 0 8 a M 学性能值偏低 。由于带肋钢筋 的屈服强度指标

6m . m螺纹盘条吐丝温度约 1 0 O 0℃,风机开 0

启 台数 、风 量 调 节 、斯 太 尔摩 辊 道 速 度 根 据 不

P i to b e ie Ro o n fRi b d W r d

G N C a—u I G H n 一 A h o jn LAN o g (a n o ln B r dR dPa t a )

Ab ta t T e c u e o n inf a tyed p ito i e ie rd wee a ay e ,te i rvn sr c : h a s sfrisg i c n il on fr b d w r o r n lz d h mp o ig i b

轧制实验报告

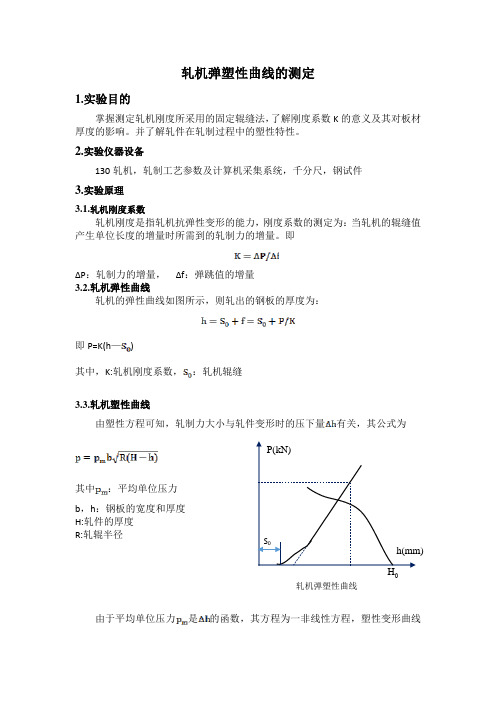

轧机弹塑性曲线的测定1.实验目的掌握测定轧机刚度所采用的固定辊缝法,了解刚度系数K 的意义及其对板材厚度的影响。

并了解轧件在轧制过程中的塑性特性。

2.实验仪器设备130轧机,轧制工艺参数及计算机采集系统,千分尺,钢试件3.实验原理3.1.轧机刚度系数轧机刚度是指轧机抗弹性变形的能力,刚度系数的测定为:当轧机的辊缝值产生单位长度的增量时所需到的轧制力的增量。

即∆P :轧制力的增量, ∆f :弹跳值的增量 3.2.轧机弹性曲线轧机的弹性曲线如图所示,则轧出的钢板的厚度为:即P=K(h —)其中,K:轧机刚度系数,:轧机辊缝3.3.轧机塑性曲线由塑性方程可知,轧制力大小与轧件变形时的压下量有关,其公式为其中:平均单位压力b ,h :钢板的宽度和厚度 H:轧件的厚度 R:轧辊半径由于平均单位压力是的函数,其方程为一非线性方程,塑性变形曲线0轧机弹塑性曲线如上图所示。

4.实验步骤4.1.轧机刚度测量1.取厚度不同的钢试件五块,精确测量其厚度。

2.调整辊缝为0.79mm3.分别将五块试件送入轧机,每块轧制时要求记录该试件的轧制压力和轧后的厚度(取六个点,去除最大最小后取均值),填入表一中。

4.2.轧件塑性曲线1. 取厚度相同的钢试件四块(1.5mm),精确测量其精度。

2.第一块以=0.2mm轧制,第二块以=0.6mm轧制,第三块以=0.8mm 轧制,第三块以=1mm轧制。

3.每块轧制时要求记录该试件的轧制压力和轧后的厚度(取六个点,去除最5.数据处理及分析5.1.数据及处理表三至表七所列数据分别为各轧件原始厚度测量数据、轧机刚度试验时轧件厚度测量数据、轧件塑性试验时轧件厚度测量数据、轧机刚度试验时电脑记录数据、轧件塑性试验时电脑记录数据。

由以上各表数据,处理后可得表一、表二数据。

5.2.实验分析由表一数据可作出轧机弹性曲线如图一所示。

图一由表二数据可作出轧件塑性曲线如图二所示。

图二图三可以看出红色曲线在所测到的数据中接近于一条直线,即轧机的刚度系数我们可以近似的看做定值。

3月高线月报

总耗 m3

单耗m3/t

11071422 3435980.26 1862441.04 3402935.94

0 1195889.82 241380.92 315337.26

99762.39 517694.41

332.31 457.95 313.51 274.46

0 296.91 269.58 300.51 283.27 586.48

0

320894.71

0

101520.58

0

526818.17

0

量原料能源消耗平衡及技术经济指标完成情况报表(一)

切头 切头率% 实际 2.9 2.91 2.91 2.9 2.9 2.91 2.91 2.91 2.91 2.91 2.91 2.9

火耗总量 t

-66.346 -1.308 -13.818 -134.816 0.009 2.117 0.527 2.325 18.467 -12.411 0.501 72.061

工时利用指标

台时产量t/h

计划

实际

0

94.703

0

68.721

0

100.383

0

114.664

0

0

0

105.994

0

116.738

0

104.726

0

111.1

0

53.661

日历作业率% 计划

0 0 0 0 0 0 0 0 0 0

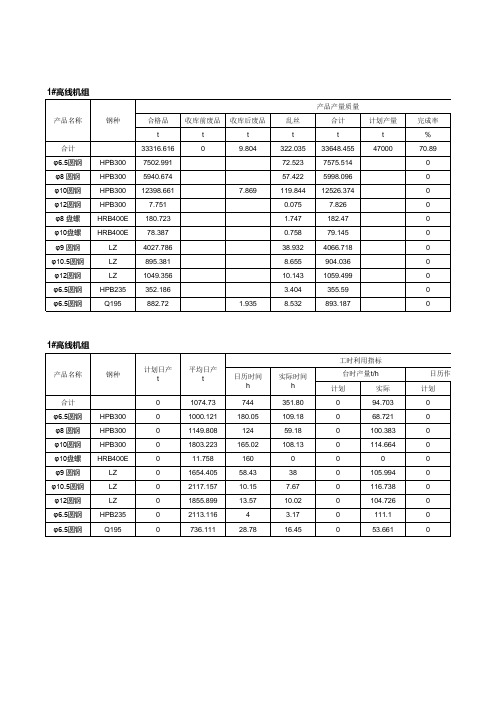

南疆钢铁轧钢厂2014年3月1高线产品产量原料能源消耗平

合格率%

计划

实际

日历作业率% 实际 47.28 60.64 47.73 65.53 0 65.04 75.57 73.84 79.25 57.16

高线盘螺试轧报告

高线盘螺试轧总结报告高线车间准备生产盘螺,初步决定使用HRB335b钢坯轧制Φ8盘螺,如果能轧制成功,再使用HRB335a钢坯轧制。

共准备HRB335b钢坯500吨,HRB335a钢坯50吨。

4月26日高线加热炉点炉,使用烘炉烧嘴温炉,炉温提升慢。

27日上午11:00炉温只达到340℃左右,不具备点燃蓄热烧嘴的条件。

经过和加热炉外聘师傅候工探讨,决定从一炼钢倒运热钢坯入炉以提高炉温点燃蓄热烧嘴,加快升温。

在晚上23:50分,具备出钢条件。

28 日0:07正式出钢,第一支钢头部温度偏低,将头部割去一部分,后又将钢坯头部切割成锥形,降低轧机转速,使其顺利进入轧机,顺利出钢。

抗拉强度和屈服强度分别为616和414。

控制冷却设置为预穿水一段开度25%、预穿水二段开度45%、穿水一段开度40%、穿水二段开度20%。

开1#、2#风机转速分别为1400、1200转。

进精轧温度为890℃左右。

连续出钢第二支钢、第三支钢调整螺纹内径。

调整期间2#飞剪剪头后自动碎断,造成堆钢。

力学性能抗拉强度能够达标屈服强度未达到标准要求。

处理完成后出钢,增加穿水开度,提高穿水压力,继续生产偶尔有合格。

期间在风冷辊道上加上2段保护罩。

3:24分开始逐步提高一段穿水压力其他不变,最高提到50%开度,压力达到0.21,支管压力达到0.1、0.1、0.15。

并加开3#风机转速700转,屈服强度不合格。

并且出现吐丝机吐丝乱卷现象。

于是将穿水一段开度降低至40%,提高二段穿水开度由14%提高到16%,继续提高到18%时出现精轧机堆钢。

加开穿水四段,但对性能影响不大,在调整力学性能的同时继续调整头部不冷段长度,和外观质量。

早晨8:00左右在轧钢厂办公司召开临时会议有技术经理任经理主持,分析试验时出现的问题,探讨下一步试验方案。

主要出现的问题有:1、穿水压力低,支管压力最大只有0.15MPa。

2、头部不冷段过长达到50-70圈。

3、水压不稳造成表面质量黑白相间。

【参考文档】轧钢试车总结报告-推荐word版 (8页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==轧钢试车总结报告篇一:轧钢工作总结刘--工作总结1997年,刘--同志中专毕业来到------工作。

十余年的时光转瞬即逝,当初的楞头小伙已逐步成长为现代化全连轧棒材生产线的钳工班班长。

身边的的领导与同事都说,刘--之所以取得今天的成绩,靠的就是那股敢想敢干,勇于钻研,善于思考,创新无止境的劲头。

从事轧钢设备维护工作十余年的刘--,有着大多数同龄人的经历,也有着大多数同龄人未达到的资历。

作为轧钢部一轧钢钳工班的班长,他负责整个轧钢工序的设备维护与保养重任。

近年来在他的带领下,钳工班立足岗位,精细管理,务实创新,以优异的作风和突出的业绩赢得了事业部各级领导的称赞,取得了可喜的成绩,为一轧钢工段近年来预算目标的实现做出了积极贡献。

一、热爱钳工工作,技能在主动学习中走向精湛“喜欢它,我就愿意下功夫钻研它!”他说。

1997年毕业后刚参加工作时,由于他所学的是金属压力加工,自己所学专业知识与实际工作有较大的差距,他对自己的工作也曾感到陌生和力不从心,但他没有被困难吓倒,而是暗自下决心要成为一名技术精湛的钳工能手。

他拜技术全面的老师傅侯振刚为师,白天,来到车间主动参与设备的点巡检与维护,仔细琢磨和实践师父教授的技术要领;待减速机等大型设备拆装保养时,他在旁边仔细观看学习;工作较少时,他便拿起焊枪,在焊花飞溅中反复操作。

晚上,回到家里放弃休息时间,他经常通宵达旦的钻研《钳工工艺学》、《设备维修工艺学》、《机械安装维修手册》、《液压传动原理》等理论知识,并与实践紧密结合,使自己的技术水平不断提高,多次攻克设备安装调试中的技术难题。

钳工是一个非常辛苦的工作,但是他把工作中的苦和累当作考验意志和锻炼自己的最好方式,在车间作业过程中,他的手一次次的被磨破,缠上胶布继续进行,身上一次次的汗如泉涌,他用毛巾一边擦一边干。

轧钢分厂试轧生产总结报告

轧钢分厂试轧生产总结报告一、试轧概况1、产量概况:轧钢分厂自2011年11月24日进行了第一次试轧以来共进行了16次试轧,轧制的钢种有45#钢、SCM435、40Cr三种,规格有140方、130圆、185圆,共计713.76t整个试轧过程顺利。

图1 轧钢分厂试轧产量分布具体轧制情况见下表:表1 轧钢分厂试轧概况2、质量概况:图2 轧钢分厂试轧成材率从图2可以看出试轧期间成材率不高,最高为140方89.6%,因为设备,工艺等问题而导致有连轧不能咬入、开坯轧废、锯剪切长度过长等原因都使成材率较低。

试轧期间轧钢分厂共轧废9支钢,分别为工艺、设备、操作和自动化部调试这几个原因所造成图3 轧钢分厂试轧轧废原因分布从图3可以看出试轧期间轧废的主要原因还是工艺轧废而引起的。

3、定尺图4 轧钢分厂试轧130圆原料长度(20支,单位:mm)图5 轧钢分厂试轧185圆原料长度(25支,单位:mm )从图4和图5可以看出轧钢原料长度偏离要求尺寸较大(130圆为6100-6180mm,185圆为6200-6280mm )。

表2 轧钢分厂原料与成品长度(单位:mm )由表2可以看出130圆由于原料长度导致的成品长度最大长度差为2623.12mm ,185圆由于原料长度导致的成品长度最大长度差为1715.85mm 。

表3 轧钢分厂定尺概况从上表可以看出140方的定尺率较低,主要是因为定尺机处于调试状态,工作情况不稳定而造成定尺率低,随着定尺机调试的进行130圆、185圆的定尺率逐步提高,但由于受原料长度的影响,最后一只定尺长度都较长(最长2m ),影响定尺率,由于试轧阶段没有得出准确的成品长度,在以后生产中计算每种原料的实际长度(包括切头、切尾、取样等)来得出合适的原料长度。

二、试轧过程中出现的问题在试轧过程中主要出现以下问题:1、开坯机试轧开坯试轧出现的问题有中间坯表面划伤、条形扭曲,轴承座异响,轧辊窜动、机后延伸辊道末端对轧件整个侧面产生磨损等问题,现已经基本解决。

高线盘螺控轧控冷工艺技术的研究与探讨

高线盘螺控轧控冷工艺技术的研究与探讨

张兴友;刘嘎;徐晓林

【期刊名称】《山西冶金》

【年(卷),期】2024(47)1

【摘要】基于控轧控冷的轧制理念,探索新型的高线盘螺生产工艺,以满足绿色环保、经济节约的企业发展需求。

为了充分发挥控轧控冷技术优势,山西建龙对高速线材

产线进行新工艺布局优化改造,采用新工艺生产的高线盘螺产品各项指标均符合国

家标准,实现了工业化大生产,给企业带来了显著的经济和社会效益。

【总页数】3页(P180-181)

【作者】张兴友;刘嘎;徐晓林

【作者单位】山西建龙实业有限公司;北京建龙重工集团有限公司

【正文语种】中文

【中图分类】TG335.6

【相关文献】

1.精轧前控冷温度对钒氮微合金抗震盘螺组织性能的影响

2.控轧控冷工艺对冷镦铆螺钢组织和力学性能的影响

3.高线生产HRB335盘条的控轧控冷工艺探讨

4.控轧

控冷工艺对HRB500E盘螺组织性能的影响5.22螺HRB400E控轧控冷工艺研究因版权原因,仅展示原文概要,查看原文内容请购买。

科技成果——高延性冷轧带肋钢筋盘螺生产技术

科技成果——高延性冷轧带肋钢筋盘螺生产技术技术类别减碳技术适用范围冶金行业高强钢筋生产,适用于建筑、预制构件、高铁轨枕、路基等应用领域行业现状我国钢筋产量约2.2亿t,其中400MPa级及以上钢筋占比约80%,500MPa级以上钢筋占比仅约8%。

钢筋强度每提高100MPa,使用时可节约钢材约10%。

按全国年钢筋产量计算,500MPa级高强钢筋使用量每提高1%,可减少矿石消耗300多万t,减少二氧化碳排放400多万t,减少污水排放400多万t,具有良好的环境和社会效益。

高延性冷轧带肋钢筋盘螺生产技术是一种500MPa级高强钢筋新型生产技术,可替代传统热轧生产的400MPa级和500MPa级钢筋用于建筑等领域。

目前已在河南安阳、河北邯郸生产应用,年产量达90万t。

目前,我国500MPa级高强钢筋年需求量约为8000多万t,该技术具有较大的推广潜力。

成果简介1、技术原理高延性冷轧带肋钢筋盘螺生产技术以Q235普碳钢为原材料,利用冷塑性变形强化和在线再结晶热处理工艺,提升钢筋强度,同时消除残余应力,修复微观组织缺陷,提高钢筋延性。

与传统热轧工艺相比,利用该技术生产同级别的HRB500钢筋,虽然冷轧工序需消耗一定电量,但由于生产过程中不需添加合金,可有效减少合金生产制造过程的相关排放,从而实现间接二氧化碳减排。

2、关键技术(1)连续高速叠放立式上料技术采用叠放式上料新工艺,依靠料线自身重力实现自动放线,有效提升放线速度,对焊作业方便,接口过渡自然,可满足连续轧制速度≥1000m/min高速稳定上料要求。

(2)顶交45°冷轧轧机技术轧机采用先进的45°顶交形式,满足大轧制力零速带载启动工艺要求,精度高,换辊效率高,实现稀油润滑主轴轴承。

(3)大功率高效退火热处理技术采用斩波调功和逆变调功技术,应用于700kW以上、感应频率≥15kHz的高频感应退火加热炉,实现轧制速度≥1000m/min下热处理温度范围540℃-630℃热处理功率输出控制。

高线粗轧技术总结

高线粗轧技术总结1.技术总结我是唐钢第二钢轧厂的张东,工作在高线一线的粗轧岗位.1985年10月参加工作至今已近二十六年工作经验.我跟随着高线车间一线一起成长,从一线的建立至今,能够熟练的掌握设备流程,以及各个部位易出现的问题和注意事项。

我所在的粗轧岗位,能够熟练的掌握线材轧制的特点,和线材轧机的类型和特点。

在轧机或者是导卫发生破坏时,能够快速的判断事故原因,以及处理事故的能力。

我能够快速对导卫的拆卸,导卫的安装和检查;能够规范的对轧机进行换棍操作;能进行轧机在线预调整、试轧及试轧过程中的调整、轧制过程中的调整操作;能控制工艺参数、使线材的尺寸及组织性能达到要求。

能够判断来料的好坏,对有缺陷的坯料能够及时的剪断清除,以便中轧、预精轧、精轧的顺利进行,减少堆钢事故。

我经常思考我的工作,努力提高生产效率,在此过程中我也发现了很多问题积极的向上级反映,积极的为公司的发展提出意见和建议。

我厂由原来的135135的方坯更改为150150的方坯,因此在粗轧前面增加了一架增一架轧机。

但是在轧制的过程中我发现增一架轧机的进口滑动导卫磨损较大,更换太平凡,严重影响作业率。

我多次建议能否把增一架轧机的进口滑动导卫更改为滚动导卫,减少停机时间提高生产作业率。

我能够积极主动的去学习新的轧制工艺,不断的提高自己,经常参加公司组织的各种学习的机会,能够很好的与其他岗位的工人进行协调,互帮互助。

能够积极配合检修工作。

在提高自己的同时,我不拿架子,带动着身边的一大批职工共同进步。

随着集团的不断发展壮大,一些新工人和未出徒人员还不能顶岗,为了使他们能快速的充实到生产一线,我虚心教导他们,告诉他们怎样操作、怎样调整,遇到问题怎样处理,并且手把手地传授业务技术,使他们在最短的时间内熟练掌握了本岗位的操作技术,所有新职工在最短的时间内都做到了独立上岗操作,甚至部分职工已成为班长或岗位标兵。

我在仔细认真工作的同时,也取得不少的业务成就。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高线盘螺试轧总结报告

高线车间准备生产盘螺,初步决定使用HRB335b钢坯轧制Φ8盘螺,如果能轧制成功,再使用HRB335a钢坯轧制。

共准备HRB335b钢坯500吨,HRB335a钢坯50吨。

4月26日高线加热炉点炉,使用烘炉烧嘴温炉,炉温提升慢。

27日上午11:00炉温只达到340℃左右,不具备点燃蓄热烧嘴的条件。

经过和加热炉外聘师傅候工探讨,决定从一炼钢倒运热钢坯入炉以提高炉温点燃蓄热烧嘴,加快升温。

在晚上23:50分,具备出钢条件。

28 日0:07正式出钢,第一支钢头部温度偏低,将头部割去一部分,后又将钢坯头部切割成锥形,降低轧机转速,使其顺利进入轧机,顺利出钢。

抗拉强度和屈服强度分别为616和414。

控制冷却设置为预穿水一段开度25%、预穿水二段开度45%、穿水一段开度40%、穿水二段开度20%。

开1#、2#风机转速分别为1400、1200转。

进精轧温度为890℃左右。

连续出钢第二支钢、第三支钢调整螺纹内径。

调整期间2#飞剪剪头后自动碎断,造成堆钢。

力学性能抗拉强度能够达标屈服强度未达到标准要求。

处理完成后出钢,增加穿水开度,提高穿水压力,继续生产偶尔有合格。

期间在风冷辊道上加上2段保护罩。

3:24分开始逐步

提高一段穿水压力其他不变,最高提到50%开度,压力达到0.21,支管压力达到0.1、0.1、0.15。

并加开3#风机转速700转,屈服强度不合格。

并且出现吐丝机吐丝乱卷现象。

于是将穿水一段开度降低至40%,提高二段穿水开度由14%提高到16%,继续提高到18%时出现精轧机堆钢。

加开穿水四段,但对性能影响不大,在调整力学性能的同时继续调整头部不冷段长度,和外观质量。

早晨8:00左右在轧钢厂办公司召开临时会议有技术经理任经理主持,分析试验时出现的问题,探讨下一步试验方案。

主要出现的问题有:1、穿水压力低,支管压力最大只有0.15MPa。

2、头部不冷段过长达到50-70圈。

3、水压不稳造成表面质量黑白相间。

4、吐丝温度测量不准确。

5.决定投入水箱间夹送辊,以减少头部不冷段长度和提高穿水压力时防止堆钢。

6.查找穿水管道是否有泄压。

9:30开始投入水箱间夹送辊过钢生产,问题依然存在,力学性能没有改观。

投入中间夹送辊后造成螺纹表面有压痕,调整辊缝后压痕减少。

14:55开始有合格产品出现,但大部分屈服强度仍然不合格。

至晚19:07期间,不断调试和总结但效果不明显。

具体实验数据见HRB400¢8盘螺实验数据。

产品出现问题:1、屈服强度低。

屈服在350-390之间

分析原因:①冷却速度快盘螺内部产生贝氏体组织;②根据现在设备条件开轧温度在1080℃、进精轧温度850-900℃和吐丝温度在890℃,温度控制偏高。

应在设备能力内降低温度,提高晶粒细度提高力学性能。

2、头部不冷段长是因为中间夹送辊未用,穿水开启早会造成堆钢。

开始在70圈后调整为26圈左右。

3、产品表面有间断水锈,形成“花脸”,原因是穿水压力不稳定,水量忽大忽小。

直至晚19:07使用HRB335c钢坯生产盘螺抗拉强度分别为607、598屈服强度为405、423能够达到标准要求。

轧完HRB335c 钢坯30支全合格,达到质量要求。

根据试验结果来看,现阶段应使用HRB335c钢坯生产盘螺。

生产工艺成熟后逐渐降低钢坯成分。

具体试验数据见下表:

HRB400Φ8盘螺试验数据。