如何制造焊件轴向零窜动的焊接滚轮架

焊接滚轮架设计设计

焊接滚轮架设计设计焊接滚轮架是一种用于搬运和定位大型工件的设备,特别适用于焊接过程中需要旋转工件的场合。

在设计焊接滚轮架时,需要考虑到工件的重量、尺寸和形状,以及其在焊接过程中的定位要求和移动要求。

本文将详细介绍焊接滚轮架的设计,包括其结构设计、工作原理和设计要点。

结构设计:焊接滚轮架的主要结构包括滚轮架体、滚轮支撑装置和传动装置。

滚轮架体通常采用钢板焊接而成,具有足够的强度和刚度以承载工件的重量。

滚轮支撑装置通常采用可调节式结构,以适应不同尺寸的工件,并保证工件的水平度和垂直度。

传动装置通常采用电动滚轮或液压滚轮,以实现工件的旋转和定位。

工作原理:焊接滚轮架的工作原理是通过滚轮的旋转运动,将工件从一处位置滚动到另一处位置,并保持其平稳和稳定的定位。

滚轮架通过传动装置驱动滚轮的旋转,实现工件的旋转运动。

同时,滚轮支撑装置通过调节滚轮的高度和角度,以适应不同尺寸的工件,并确保其保持水平和垂直的位置。

设计要点:1.工件的定位要求:在设计焊接滚轮架时,需要考虑工件的定位要求,包括工件的水平度和垂直度要求。

滚轮支撑装置的设计应具有足够的灵活性,以适应不同尺寸和形状的工件,并能够保持其水平和垂直的位置。

2.滚轮的选型与布置:滚轮的选型应考虑到工件的重量和摩擦要求。

较大的工件通常需要更大和更强的滚轮来承受其重量,并确保平稳的滚动。

滚轮的布置应均匀分布在滚轮架体上,以保持工件的平衡和稳定。

3.传动装置的设计:传动装置的设计应考虑到工件的旋转速度和精度要求。

对于较大的工件,通常需要采用液压传动装置,以实现更高的旋转力和更精确的控制。

对于较小的工件,电动传动装置可能更为合适。

4.结构的强度和刚度设计:焊接滚轮架的结构设计应具有足够的强度和刚度,以承受工件的重量和焊接过程中可能产生的振动和冲击。

在设计时,应采用合适的结构形式和尺寸,以确保其足够强大并能够满足工作要求。

总结:设计焊接滚轮架是一个复杂的过程,需要充分考虑工件的特点和焊接过程中的要求。

焊接滚轮架毕业设计

焊接滚轮架毕业设计焊接滚轮架毕业设计在工程领域中,焊接技术一直扮演着重要的角色。

而焊接滚轮架作为焊接设备的重要组成部分,其设计与制造对于提高焊接效率和质量至关重要。

本文将探讨焊接滚轮架的毕业设计,包括设计原理、材料选择和制造流程等方面。

一、设计原理焊接滚轮架的设计原理主要涉及到滚轮的选择和布置、结构的稳定性以及操作的灵活性。

首先,滚轮的选择应考虑到所需承载能力和摩擦力,以确保焊接工件在滚动过程中的稳定性。

其次,滚轮的布置应合理,以满足不同焊接工件的需求。

最后,焊接滚轮架的结构应具备足够的稳定性,以确保焊接过程中的安全性和可靠性。

二、材料选择在焊接滚轮架的材料选择上,应考虑到其强度、耐磨性和耐腐蚀性等方面。

通常情况下,焊接滚轮架的主要构件采用高强度钢材制作,以确保其承载能力和结构的稳定性。

而滚轮则可以选择具有较高硬度和耐磨性的材料,如合金钢或硬质橡胶等。

此外,对于焊接滚轮架的表面处理,可以采用镀锌或喷涂等方式,以提高其耐腐蚀性和美观度。

三、制造流程焊接滚轮架的制造流程包括材料切割、焊接、加工和装配等步骤。

首先,根据设计要求,对所需材料进行切割,以得到各个构件的形状和尺寸。

然后,通过焊接工艺将构件进行连接,形成滚轮架的基本结构。

接下来,对焊接接头进行加工,以提高其精度和表面质量。

最后,对各个构件进行装配,并进行必要的调试,以确保焊接滚轮架的正常运行。

四、创新点在焊接滚轮架的毕业设计中,可以考虑加入一些创新点,以提升其性能和功能。

例如,可以设计可调节高度的滚轮架,以适应不同高度的焊接工件。

另外,可以考虑加入自动控制系统,以实现焊接滚轮架的自动化操作。

此外,还可以通过优化结构设计和材料选择,降低焊接滚轮架的重量和能耗,提高其工作效率和环境友好性。

总结起来,焊接滚轮架的毕业设计涉及到设计原理、材料选择和制造流程等方面。

在设计中应注重滚轮的选择和布置、结构的稳定性以及操作的灵活性。

材料选择应考虑到强度、耐磨性和耐腐蚀性等因素。

焊接用滚轮架的设计

焊接用滚轮架的设计岳阳师范学院(岳阳 414000)谭湘夫摘要:根据市场需要设计了一种焊接用辅助设备 滚轮架,经用户使用后,反映良好。

关键词:滚轮架;圆筒形焊件;焊接Abstract:Designing a assist equip ment for weld-rolling wheel rack,it has good function.Key words:rolling wheel rack;tube -shaped weld work piece;weld中图分类号:TG431 文献标识码:B 文章编号:1006-0316(2001)02-0034-02随着焊接生产技术的高速发展,对焊接生产的机械化和自动化提出了越来越高的要求,焊接机械设备的需求量也越来越大。

焊接滚轮架设备正是为满足市场需要而设计生产的。

它是借助焊件与主动滚轮间的摩擦力来带动圆筒形焊件旋转的机械装置,主要用于圆筒形焊件的焊接与装配。

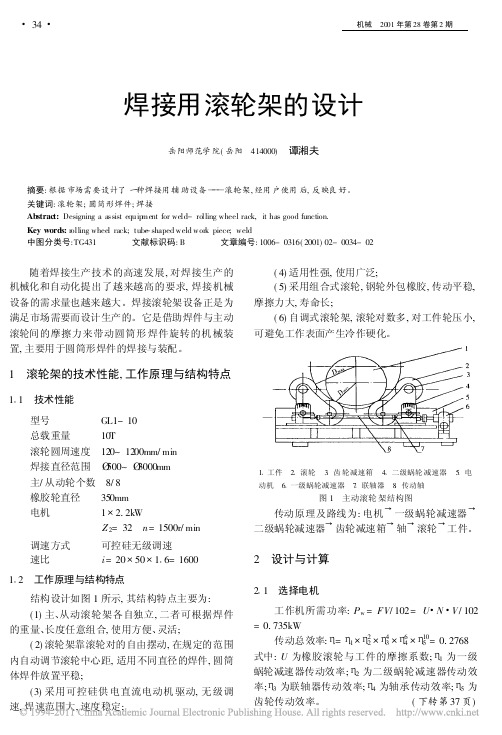

1 滚轮架的技术性能,工作原理与结构特点1 1 技术性能型号 GL1-10总载重量 10T滚轮圆周速度 120~1200mm/min 焊接直径范围 500~ 3000mm 主/从动轮个数 8/8橡胶轮直径 350mm 电机 1 2.2kWZ 2=32 n =1500r/min调速方式 可控硅无级调速速比 i =20 50 1 6=16001 2 工作原理与结构特点结构设计如图1所示,其结构特点主要为:(1)主、从动滚轮架各自独立,二者可根据焊件的重量、长度任意组合,使用方便、灵活;(2)滚轮架靠滚轮对的自由摆动,在规定的范围内自动调节滚轮中心距,适用不同直径的焊件,圆筒体焊件放置平稳;(3)采用可控硅供电直流电动机驱动,无级调速,焊速范围大,速度稳定;(4)适用性强,使用广泛;(5)采用组合式滚轮,钢轮外包橡胶,传动平稳,摩擦力大,寿命长;(6)自调式滚轮架,滚轮对数多,对工件轮压小,可避免工作表面产生冷作硬化。

焊接滚轮架设计设计

40t焊接滚轮架设计摘要随着现代工业的高度发展和焊接技术的不断进步,焊接作为一种金属连接的工艺方法,在金属结构生产中已基本取代了铆钉连接工艺。

焊接产品质量的好坏不仅取决于焊接工艺质量,与备料、装配等工序也有密切联系。

因此,在整个焊接生产过程中,不论产品的质量要求和批量的大小,均应考虑采用生产工艺装备。

其中,焊接滚轮架是借助于主动轮与工件间的摩擦力带动筒形工件旋转的焊接变位机械,其主要应用于筒形工件的装配与焊接。

本文主要研究了以下内容:在已知筒形工件的重量与旋转转速的前提下,考虑到传动过程中存在的摩擦效率以及最终的输出功率,确定电动机型号。

再以选定的转速为基础,求出传动装置的传动比,从而进一步确定选用减速器的传动形式、数量等。

再根据总体上对轴、轴承、联轴器等的刚度、寿命要求、综合位移要求等,确定其余零部件。

关键词:焊接;生产工艺质量;焊接滚轮架;筒形工件AbstractWith the high level of modern industrial development and the continuous advancement of welding technology, welding metal as a way to connect the technology in the production of metal structures has basically replaced the rivets connecting process. The quality of welding quality depends not only on the quality of welding technology, but also on the preparation and assembly processes are closely linked. Hence, throughout the welding process, regardless of the quality of the product requirements and batch size,we should consider the use of production technology and equipment. Among them, the wheel frame is welding driving wheel with the workpiece by means of friction between the cylindrical workpiece driven welding positioner rotating machinery, mainly used in the cylindrical workpiece and welding assembly. This paper studys the following:Cylindrical workpiece in a known weight and rotation speed under the premise of the process of taking into account the transmission efficiency of the existence of friction and, ultimately, the output power to determine the motor type. Then selected based on speed, calculated the transmission gear ratio, so as to further determine the selection of the drive reducer form, quantity, and so on. On the basis of the whole shaft, bearings, couplings, such as stiffness, longevity requirements, integrated displacement requirements, etc., we could determine the remaining components.Key words: welding; production process quality; welding wheel frame; cylindrical workpiece目录摘要 (I)ABSTRACT (II)目录 (Ⅲ)第1章绪论 (1)1.1课题研究的意义及现状 (1)1.2论文主要研究内容 (1)第2章滚轮架概述 (2)2.1本文滚轮架适用范围 (2)2.2滚轮架的分类 (2)2.3中心角与驱动力、支反力的关系 (3)2.4型号标志方法 (4)2.5.正常使用条件及技术要求 (5)2.6.检验与验收及标志、包装、运输及保管 (7)2.7.滚轮驱动方案及轴向窜动的问题 (9)第3章滚轮架的设计与校核 (13)3.1电动机、带轮的选择 (13)3.2减速器的确定 (15)3.3主动滚轮的设计 (16)3.4从轮滚轮的设计 (24)结论 (28)参考文献 (29)致谢 (30)附件1 (31)附件2 (41)第1章绪论1.1 课题研究的意义及现状随着焊接生产技术的高速发展,对焊接生产的机械化和自动化提出了越来越高的要求,焊接机械设备的需求量也越来越大。

焊接滚轮架标准

焊接滚轮架标准一、引言焊接滚轮架是一种常见的工业设备,用于支撑和移动货物。

作为一种重要的装备,它需要符合一定的标准,以确保其质量和性能。

本文将从设计、材料、制造和测试等方面探讨焊接滚轮架的标准要求。

二、设计要求焊接滚轮架的设计需要满足以下要求:2.1 抗压能力焊接滚轮架在工作过程中需要承受货物的重量和压力。

因此,它必须具有足够的抗压能力,能够安全地支撑和移动货物。

2.2 结构稳定性为了确保焊接滚轮架在使用过程中不会发生倾覆和翻倒的情况,其结构必须稳定,能够经受住外部的挤压和震动。

2.3 强度和硬度焊接滚轮架需要具备足够的强度和硬度,以确保其在使用过程中不会变形或损坏。

三、材料要求为了保证焊接滚轮架的质量和性能,选材是至关重要的。

3.1 钢材焊接滚轮架的主要材料通常是钢材,因其具备较高的强度和耐磨性。

选择合适的钢材可以提高焊接滚轮架的使用寿命和可靠性。

3.2 钢板厚度焊接滚轮架的钢板厚度应根据所需的承重能力和使用环境来确定。

较大的承重能力要求更厚的钢板,而恶劣的使用环境可能需要更耐腐蚀的材料。

四、制造要求焊接滚轮架的制造过程中有一些关键的要求。

4.1 焊接工艺焊接滚轮架的焊接工艺应满足现行的焊接标准。

焊接缺陷和焊接接头的质量是焊接滚轮架的重要指标,必须符合相关的检测要求。

4.2 表面处理焊接滚轮架制造完成后,其表面需要进行处理以防止腐蚀和增加耐磨性。

一种常用的方法是对表面进行喷涂防锈漆或者热镀锌处理。

五、测试要求为了确保焊接滚轮架的质量和性能,对其进行一系列的测试是必要的。

5.1 负荷试验负荷试验是测试焊接滚轮架的承重能力的关键步骤。

在负荷试验中,需要对焊接滚轮架逐渐增加载荷,观察其变形情况并判断其是否满足设计要求。

5.2 行走试验焊接滚轮架的行走试验可以测试其在各种地面条件下的稳定性和灵活性。

通过模拟实际使用场景,观察滚轮架的行走情况,以评估其是否满足标准要求。

5.3 耐久性测试耐久性测试是验证焊接滚轮架的使用寿命的重要方法。

防窜焊接滚轮架:滚轮架体和驱动执行系统设计(含全套CAD图纸)

目录摘要 (I)Abstract (II)第一章方案的选择和确定 (1)1.1 滚轮架简介 (1)1.2 滚轮架分类 (1)1.3 结构设计 (2)1.4滚轮驱动方案的拟定 (3)第二章焊接滚轮架的设计与计算 (3)2.1 焊接滚轮架主要技术参数 (3)2.2 滚轮直径的确定 (3)2.3 中心距的确定 (4)2.4 驱动圆周力和摩擦力的计算 (5)2.5 滚轮支反力的计算 (6)2.6 焊接滚轮架的电动机驱动功率的确定及型号选择 (7)2.7联轴器的选择 (9)2.8 减速器的选择 (9)2.9 滚轮架滚轮的设计 (10)2.10 主动滚轮轴的设计与校核 (11)2.11 轴承的选择与强度计算 (12)2.12齿轮的设计与校核 (13)2.13 轴承端盖的设计 (15)第三章焊接滚轮架的防窜研究 (16)3.1关于滚轮架轴向窜动的问题 (16)3.2调节方式的比较 (17)第四章调速控制系统的总体设计 (19)4.1控制装置的选择 (19)4.2控制系统设计 (20)参考文献 (26)摘要焊接滚轮架是借助主动滚轮与焊件之间的摩接力带动焊接旋转的变位机械。

焊接滚轮架主要用于筒形焊件的装配与焊接。

焊接滚轮架按结构形式分为两类:第一类是长轴式滚轮架,第二类是组合式滚轮架。

本文主要对组合式小型焊接滚轮架进行设计,并对轴、键等主要构件进行了校核。

探讨了滚轮架上简体轴向运动的机理和特性,详细比较了升降式、平移式和偏转式三种机械调节方式的优缺点,依据焊接滚轮架上工件轴向运动的理论基础,分析了防止工件轴向窜动的一种调节方式。

本文还介绍了通过变频器对电动机进行速度调节,从而实现对滚轮速度的控制。

关键词:焊接滚轮架轴向运动速度调节AbstractWelding roller is used initiative and welding pieces of the wheel between the Mount relay driven welding rotating mechanical deformation. Welding roller stands for the main pieces of tube welding and welding assembly. Welding roller standing by structural form is divided into two categories : the first category is long axis-wheel frame., the second category is modular roller frame. In this paper, 2000kg of modular T-welded wheel for the design, as well as axial, bond and other main component of checking.The merits and shortcomings of three mechanical adjusting manners (elevatory, translatory and deflective) are compared with each other in detail and it is proposed that the manufacturing One type of adjusting methods for the anti-drifting of the cylinder is analysed in the paper,based on the basic theory of the axial drifting of the cylider on a welding roller bed.This article also introduces by frequency converter for motor speed adjustment, to achieve control of the wheel speed.Key words: welding turning roller axial drifting speed regulation第一章方案的选择和确定1.1 滚轮架简介滚轮架是容器生产中最常用的一种工艺装备。

防窜焊接滚轮架:窜动检测及防窜控制系统设计

本科毕业设计(论文)通过答辩摘要焊接滚轮架是在焊接生产中与焊接工序相配一种辅助装置。

在大厚壁、大型化、高容量、耐磨蚀的锅炉、石油、化工压力容器的焊接过程中,由于筒体的几何形状的不规则(偏离理想回转体)和焊接滚轮架的制造安装误差等原因,筒体在滚轮架上转动时,会不可避免的发生轴向窜动,从而影响环缝的焊接质量。

本课题从理论上深入分析了筒体在焊接过程中产生轴向窜动的主要原因,分析了筒体轴向位移的调节机理,同时提出了采用螺旋升降装置和步进电机传动,用PLC控制器以脉冲控制的方式使步进电机精准的控制升降台的上升和下降的位移。

此防窜焊接控制系统有效地解决了窄间隙埋弧焊、内壁堆焊的问题,智能化控制焊接过程中出现的轴向窜动,此设计实现了精密化、大型化、数字化、智能化等优点。

不仅提高了生产效率而且确保批量生产过程中焊接质量的稳定性,节省因窜动进行人工调节的时间,减少劳动力,提高焊接的精度和质量,降低成本。

关键词:窜动理论分析窜动检测调节执行机构硬件部分设计软件部分设计本科毕业设计(论文)通过答辩AbstractWelding roller bed is in the welding production and welding process to match an auxiliary device The Welding and Production in the big Thick-Cliff、The Large-Scale、High-Content、Endure-Ablation of the pressure vessel of the Boiler、Oil、chemical,because of reason of the abnormity of geometry-form of the cylinder (departure ideal gyration object)and the error of the manufacture-installation ,the cylinder wheel on the roller bed,inevitably it will occur axial drifting,so that affect the welding quality. This topic of cylinder were analyzed theoretically in the welding process to produce axial channeling move, the main reason of the regulation mechanism of cylinder axial displacement are analyzed, at the same time puts forward adopting spiral lifting gear and step motor driving, PLC controller to control by means of pulse to make precise stepper motor control displacement of the rise and fall of the lifting platform.The anti channeling welding control system can effectively solve the narrow gap submerged arc welding, the welding problem, intelligent control in the welding process of the axial channeling move, this design implements the motors, large-scale, digital and intelligent advantages. Not only improves the production efficiency and ensure the stability of welding quality in mass production process, save for channeling manually adjust time, reduce the labor force, improve the accuracy of welding and quality, reduce costs.Key words: Dynamic analysis The axial dynamic detection Adjust the actuator The hardware part of the design Software part design本科毕业设计(论文)通过答辩目录摘要 (III)Abstract (II)1.绪论 (1)1.1 国内外焊接滚轮架发展现状 (1)1.2课题的研究内容及意义 (2)2.防窜焊接滚轮架系统的结构设计及工作原理 (2)2.1 系统的结构设计 (2)2.2 系统的工作原理 (2)3.筒体轴向窜动的理论分析 (3)3.1 焊接过程中常出现的一些问题 (3)3.2 轴向窜动的主要原因 (4)3,3 滚轮架简体轴向窜动机理 (4)3.4 焊件不发生轴向窜动的充分条件 (6)4.筒体轴向窜动的检测、调节及执行机构设计 (7)4.1 轴向窜动检测 (7)4.2 调节方式的选择 (8)4.3 调节执行机构的调节原理 (9)4.4 升降装置的选型 (10)5.系统控制部分 (12)5.1系统硬件部分设计 (12)5.1.1 PLC控制器 (13)5.1.2步进电机的计算与选型 (16)5.1.3 步进电机驱动器的选用 (21)5.1.4 联轴器的选择 (22)5.1.5 位移传感器选型 (23)5.1.6 限位开关选型 (23)5.1.7 控制面板的设计 (23)5.2 系统软件部分设计 (23)5.2.1 防窜控制模式选择 (23)5.2.2主程序控制图 (24)5.2.3 梯形图程序 (25)6.总结 (29)参考文献 (30)本科毕业设计(论文)通过答辩1 绪论1.1 国内外焊接滚轮架发展现状近年来,随着我国改革开放进程的深化,随着中外合作合作生产和引进技术生产的机械产品日益增多,促进了我国焊接结构用量的迅速增加。

焊接滚轮架的制作

焊接滚轮架的制作第一步:设计滚轮架在制作滚轮架前,需要先进行设计工作。

设计包括确定滚轮架的尺寸、结构和负载能力等。

根据不同的使用需求,可以使用CAD软件进行设计,并制定恰当的制造计划。

第二步:确定所需材料根据设计图纸,确定所需的材料。

通常情况下,滚轮架制作所需的主要材料包括:钢板、钢管、焊丝、螺栓等。

其中钢板用于制作滚轮架主体结构,钢管用于制作滚轮支撑杆,焊丝用于焊接,螺栓用于固定各个部件。

第三步:材料准备根据设计要求,对钢板和钢管进行准备工作。

首先,使用剪切机对钢板进行裁剪,使其符合设计尺寸。

然后,使用角磨机将边角修整光滑。

接下来,对钢管进行切割和修磨,使其长度与设计要求一致。

第四步:制作主体结构将准备好的钢板进行折弯和弯曲操作,制作出滚轮架的主体结构。

使用焊接机将各个部件进行焊接,保证结构的稳定性和坚固性。

第五步:制作滚轮部分将准备好的钢管和螺栓组合在一起,形成滚轮架的滚轮部分。

首先,将螺栓穿过钢管,在钢板上用螺母固定。

然后,将滚轮装配到螺栓上,确保其能够顺畅滚动。

第六步:涂漆和表面处理对制作好的滚轮架进行涂漆和表面处理,以防止生锈和保护外观。

可以选择适当的涂料和处理方法,如喷涂或烤漆等。

第七步:质量检验和测试制作完成后,进行质量检验和测试,以确保滚轮架符合使用要求。

检查焊接部位是否牢固,滚轮是否顺畅滚动,滚轮架是否能够承受设计负荷等。

第八步:安装和使用经过质量检验合格后,将滚轮架安装到需要的位置上。

在使用过程中,要根据实际需要进行正确的操作和维护,以保证滚轮架的正常运行和寿命。

总结:制作焊接滚轮架需要以下步骤:设计滚轮架、确定所需材料、材料准备、制作主体结构、制作滚轮部分、涂漆和表面处理、质量检验和测试、安装和使用。

在制作过程中,要注意合理安排时间和工作流程,提高制作效率和质量。

此外,为了确保滚轮架的安全和可靠性,建议在制作过程中遵循相关的焊接标准和规范。

焊接操作机焊接滚轮架不同构造及操作步骤

焊接操作机焊接滚轮架不同构造及操作步骤焊接操作机是一种用于焊接工艺的设备,用于提供稳定的工作平台和固定的焊接工具。

焊接滚轮架是焊接操作机的一个重要组成部分,它能够提供滚动辅助支撑,使焊接过程更加稳定和精确。

下面将详细介绍焊接滚轮架的不同构造和操作步骤。

1.焊接滚轮架的不同构造(a)万向滚轮架:这是一种常见的焊接滚轮架,它由一个底座、一个转动机构和一组滚轮组成。

滚轮通过转动机构连接到底座上,可以实现水平、垂直和回转运动,因此具有较大的灵活性和适应性。

(b)固定滚轮架:这种滚轮架是用于较小的焊接工件或固定位置焊接的场景。

它通常由一个底座和一组固定滚轮组成,通过调整滚轮的位置和角度来适应不同的焊接需求。

(c)伸缩滚轮架:这种滚轮架能够根据工件尺寸的变化来进行调整,具有较强的适应性。

它由一个底座、一个伸缩装置和一组滚轮组成,通过改变伸缩装置的长度来调整滚轮的间距和位置。

2.焊接滚轮架的操作步骤步骤一:准备工作在开始操作之前,需要对焊接滚轮架进行检查和准备工作。

首先,检查滚轮架的各个部件是否完好无损,滚轮是否正常运转,固定螺栓是否松动。

然后,确定焊接滚轮架的正确位置和方向,确保其稳定性和操作便捷性。

最后,根据焊接工艺要求,选择合适的滚轮架以及辅助配件。

步骤二:安装工件将需要焊接的工件放置在焊接滚轮架上,根据工件的尺寸和形状,调整滚轮之间的间隔和位置。

确保工件可以平稳滚动,并且滚轮与工件之间有适当的接触面积。

步骤三:调整焊接位置根据焊接工艺要求,调整焊接枪或焊接电源的位置和角度,使其与工件的焊接部位相匹配。

确保焊接枪和焊接滚轮的协调运动,以实现精确的焊接。

步骤四:进行焊接启动焊接设备,调节焊接电流、电压和速度等参数,开始进行焊接。

同时,通过控制焊接滚轮的转动和滚动,使焊接工件保持恒定的速度和力度。

注意监测焊接过程中的温度、电流和焊接质量,及时调整和处理。

步骤五:完成焊接当焊接结束后,关闭焊接设备,停止焊接滚轮的运转。

自调试焊接滚轮架如何设计

自调试焊接滚轮架如何设计1.承载能力:自调试焊接滚轮架需要能够承受焊接工件的重量,并能够在工艺过程中保持稳定。

因此,在设计中需要考虑选择合适的材料和结构,以确保足够的承载能力。

2.可调性:自调试焊接滚轮架需要具备可调节高度和角度的功能,以适应不同焊接需求和工件的形状。

可以通过使用液压或电动驱动装置来实现高度调节,同时可以设计可调的滚轮和支撑臂,以适应不同角度的需要。

3.稳定性:焊接过程中产生的振动和冲击会对自调试焊接滚轮架造成较大影响。

为了确保焊接的质量和稳定性,需要在设计中考虑使用防震材料或减震装置,以降低振动对滚轮架的影响。

4.控制系统:自调试焊接滚轮架需要具备一个可控制的系统,以调整滚轮的旋转速度和焊接工件的移动速度。

可以采用传感器和电子控制装置来实现对系统的精确控制,以确保焊接的均匀进行。

5.安全性:在设计自调试焊接滚轮架时,需要充分考虑安全性因素。

例如,可以设置安全开关或警示装置来避免操作人员发生意外。

滚轮架的结构也需要考虑人机工程学原理,使得操作人员能够方便和安全地进行操作。

在设计自调试焊接滚轮架时,可以参考以下的步骤:1.确定焊接工件的重量和尺寸,以确定所需的承载能力和结构要求。

2.设计合适的滚轮和支撑臂,以实现可调节高度和角度的功能。

3.考虑减震和防震措施,以确保焊接过程中的稳定性。

4.选择合适的传感器和控制装置,以实现对滚轮和焊接工件速度的精确控制。

5.考虑人机工程学原理,设计便于操作的控制面板和安全装置。

6.根据设计要求制作样机,并进行实验验证,以确认设计的可行性和效果。

综上所述,设计自调试焊接滚轮架需要考虑承载能力、可调性、稳定性、控制系统和安全性等因素,通过合理设计和实验验证,可以确保焊接过程的质量和效率。

50吨焊接滚轮架主动滚轮架设计(机械CAD图纸)

50吨焊接滚轮架主动滚轮架设计摘要在焊接生产中,经常会遇到需要焊接变位及选择合适焊接位置的情况,针对这些实际需要,我们设计和研制了各种各样的焊接变位装置。

焊接滚轮架就是一种能实现焊件自动变位的焊接辅助设备。

它的动力驱动装置通过传动装置驱动主动滚轮转动,利用主动滚轮与圆筒类工件之间的摩擦力带动工件旋转实现变位,可实现工件的焊缝处于最理想的位置进行焊接,从而大大提高焊缝的焊接质量和生产率,并大大降低焊工劳动强度。

本次设计的题目是50吨焊接滚轮架主动滚轮架的设计,要求可根据工件的直径调节滚轮的中心距,整个机械系统简单可靠,操作方便,经济适用。

本次设计的主要内容包括:主动滚轮架的底座、主动滚轮机构、减速器机构等的机械设计、装配图和零件图设计以及编写设计说明书。

本文简要地介绍了50吨滚轮架设计的主要内容,包括设计题目的分析、总体方案的确定、电机的选择、传动比的分配、主动滚轮机构的设计以及主要传动件的设计校核等内容。

本次设计的主动滚轮架与从动滚轮架是相互独立的,使用时可根据焊件的重量和长度进行任意组合,因此使用方便灵活,对焊件的适应性很强。

关键词:焊接,滚轮架,可调式,设计,校核THE DRIVING ROLLER CARRIER DESIGN OFA FIFTY TONS WELDING ROLLER CARRIERABSTRACTIn welding production, it is common for us to turn the weldment and choose the appropriate welding position. According to the actual needs, we have designed and developed a variety of welding displacement equipment. For example,welding roller carrier is one of such kinds of welding auxiliary equipment which can realize welding displacement automatically. Its driving device takes the driving roller rotation through the transmission device, and with the help of the friction between the cylinder weldment and the driving roller ,it can realize the rotation and displacement of the workpiece, which can ensure the welding line in the ideal position for welding, so as to improve the welding quality and productivity dramatically, and reduce the labor intensity of welders significantly.The topic of this thesis is the driving roller carrier design of a fifty tons welding roller carrier. The center distance of its rollers should be adjustable according to the diameter of the workpiece and its mechanical system should be simple, reliable, easy to operate, affordable. The main content of my task includes: the driving roller base and mechanism design, the retarding mechanism design, assembly drawing and part drawing design and writing the design specification. The design process of a 50 tons welding roller carrier is briefly introduced in this paper. The main content includes: the design subject analysis, the determination of overall scheme, the choice of motor, the distribution of transmission ratio, the design of the active roller mechanism and the main transmission parts design and checking.Due to driving roller carrier and drivenroller carrier are mutually independent, they can be combined with each other flexibly according to the weight and length of the weldment.For the sake of this, it is convenient to use, flexible and adaptable.KEY WORDS:welding,roller bed, adjustable, design, checking目录前言 (1)第一章题目分析与方案确定 (3)§1.1设计题目分析 (3)§1.2给定参数 (3)§1.3传动方案的确定 (4)第二章主动滚轮架的设计计算 (5)§2.1滚轮的直径及中心距的确定 (5)§2.2驱动圆周力和摩擦力的计算 (6)§2.3滚轮轴上的载荷的计算 (8)§2.4滚轮轴径大小的计算 (8)§2.5附着力验算 (9)§2.6焊接滚轮架的电动机驱动功率的确定 (9)§2.7电动机型号的确定 (10)§2.8传动比分配 (10)第三章各级传动的校核计算 (11)§3.1 初步设计计算参数 (11)§3.2带传动的设计计算 (11)§3.3蜗轮蜗杆传动校核计算 (12)§3.4第一级齿轮传动的校核计算 (14)§3.5第二级齿轮传动的校核计算 (17)第四章轴承和轴的校核计算 (20)§4.1Ⅰ轴及轴承的校核 (20)§4.2Ⅱ轴及轴承的校核 (23)§4.3Ⅲ轴及轴承的校核 (27)§4.4键的校核计算 (31)结论 (33)参考文献 (34)致谢 (35)前言在焊接生产中,经常会遇到需要焊接变位及选择合适焊接位置的情况,针对这些实际需要,我们设计和研制了各种各样的焊接变位装置,使焊缝处于易焊位置,可以实现焊接的机械化、自动化,从而提高了焊接的质量和焊接效率并大大地降低了工人的劳动强度。

焊接滚轮架的制作

焊接滚轮架的制作发明人: 吕涛李敬和中冶京唐金结公司制造厂前言本着节约成本、充分利用在手资源的原则,决定利用在手的闲置元器件,剩余的边角废料进行焊接滚轮架的制作。

使之符合我厂现有的工艺条件,即节约了大量的成本,又提高了生产率。

因为闲置的元器件不能在原有的设备上使用造成了器件的浪费,剩余的边角废料也不能在应用到工程中去。

一、经济性国内同类型的焊接滚轮架的市场价格大约在 5.5万元左右,本设计的焊接滚轮架的价格2.5万元左右,大约节约3万左右的成本。

二、合理性本设计借鉴国内焊接滚轮架的实际特点,结合本厂的工艺要求,同比国内市场的焊接滚轮架布局更合理,操作简单方便,而且使用可靠。

技术参数一、设备的名称及型号1、设备名称:可调式焊接滚轮架2、设备型号:KT-40T二、规格及主要的技术参数1、规格:长*宽*高=2500mm* 710mm*704mm2、承载的最大工件重量:40T3、承载的工件直径:φ600mm*φ4200mm4、线速度:60-1000mm/min5、调速方式:变频器无极调速6、传动方式:摆线针轮减速机传动三、机械传动系统及控制方式该产品为组合式焊接滚轮架,其主动滚轮架、从动滚轮架都是独立的,它们之间可根据工件的重量和长度任意的组合,其组合可以是一主一丛的组合,也可以是一主两丛、一主三从的组合,使用起来方便灵活,对焊件的适应性强。

如图示主动架主要由底座、滚轮、传动减速机构、控制系统组成,从动架主要由底胎和滚轮组成。

3.1底胎采用H型钢焊接而成的钢架结构,保证其良好的刚性和在工作状态中设备的稳定性,并且能减轻整套焊接滚轮架的重量,即节约了大量的板材消耗又达到了设备使用的效果。

3.2滚轮本设计的焊接滚轮架的主动轮与从动轮上各有两只滚轮,根据JB/T9187-1999《焊接滚轮架》的标准,第,本着降低成本,并达到工艺要求的情况下,决定选用金属材质的滚轮,这样就可以大大提高本焊接滚轮架的承载能力。

3.3旋转减速机构主动架上的两只滚轮分别有两台直联型双级摆线针轮减速机驱动形成回转驱动力,这种减速机的优势在于速比大,效率高,体积小,传动平稳可靠,寿命长,便于维护等特点。

240t焊接滚轮架设计--总体设计和从动滚轮座设计

摘要焊接装备就是在焊接生产中与焊接工序相配合,有利于实现焊接生产机械化,自动化,有利于提高装配焊接质量,促使焊接生产过程加速进行的各种辅助装置和设备。

焊接滚轮架是借助主动滚轮与焊件之间的摩接力带动焊接旋转的变位机械。

文中详细讨论了滚轮架上筒体轴向运动的机理和特性,由于滚轮架制造安装过程中的随机误差,使滚轮与筒体之间产生螺旋角,导致筒体的轴向运动。

比较了升降式、平移式和偏转式三种机械调节方式的优缺点,设计中充分的考虑了滚轮架的合理性和经济性等因素。

关键词:焊接;工装夹具;滚轮架AbstractWelding equipment is a variety of assistive devices and equipment which in the welding process and welding production line, to the achievement of welding mechanization and automation, and will help improve the quality of welding assembly to speed up the production process of welding. Welding turning rolls is a welding machine by drawing on the wheel and taking the initiative between the Mount Welding relay drive rotating to shift.The mechanism and the characteristics were investigated in detail for the axial drifting of a shaft on the welding turning rolls. The spiral angle that comes from the random errors in the manufacture and the installation of the welding rolls, results in the axial drifting of a cylinder on the welding turning rolls. The comparison was made for both their merits and shortcomings among the three adjusting manners: the elevating, the translational and the deflecting. Fully accounting is taken into in the design of the wheel frame of rationality and economic factors.Key words: Welding; Tooling Fixture; welding turning rolls目录摘要 (I)Abstract (II)目录.............................................................................................................. I II 第1章绪论. (1)1.1焊接工艺现状及发展方向 (1)1.2论文主要研究内容 (2)第2章焊接用工艺装备 (3)2.1概述 (3)2.2焊接工艺装备 (5)第3章从动轮设计 (9)3.1中心角的确定 (9)3.2从动轮距设计 (10)3.2从动轮轴设计 (11)第4章滚轮架提升装置设计 (14)4.1设计目的 (14)4.2工作原理 (14)4.3方案设计 (14)4.4蜗轮蜗杆减速器设计 (18)4.5蜗杆设计 (22)4.6部分零件设计 (30)结论 (31)参考文献 (32)致谢 (33)附件1 (34)附件2 (47)第1章绪论1.1焊接工艺现状及发展方向随着现代工业的高速发展和焊接技术的不断进步,焊接作为一种金属连接的工艺方法,在金属结构生产中已经基本取代了铆接连接工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如何制造焊件轴向零窜动的焊接滚轮架

我国在1990年颁布的焊接滚轮架的行业标准(ZBJ/T33003-1990)中规定:主动滚轮的圆周速度应在6-60m/h范围内无级可调,速度波动量按不同的焊接工艺要求,要低于±5%±10%,滚轮转速应稳定、均匀,不允许有爬行现象。

按GB150规定制造的筒体类工件在防轴向窜动滚轮架上进行焊接时,在整个焊接过程中允许工件的轴向窜动量为±3mm。

国外于20世纪80年代中期推出的防止焊件轴向窜动焊接滚轮架,能将焊件的窜动量控制在±2mm以内。

我国近年来也有个别工厂生产过防窜动滚轮架,但在实用性和可靠性方面,与国外产品相比还存在着差距。

下面谈谈国内在此产品生产技术上的进展,经过实际检测,其综合指标已优于国外同类产品。

实例:我公司于2002年5月份研制成功并交付云天化集团使用的40t防止轴向窜动滚轮架的实测数据如下:

主动滚轮的圆周速度 2.7-72m/h无极调速;

速度波动量按不同转速要求<±3%;

无爬行现象;

更换不同焊件并经过连续72h运行,焊件在整个运行期间窜动量为零。

1.焊件产生轴向窜动的主要原因

如果滚轮和焊件都是理想的圆柱体,且各滚轮尺寸一致,并且其转动轴线都在同一水平面内并与焊件轴线平行时,放在滚轮架上的焊件是不会产生轴向窜动

的,这是理想情况。

但实际上是不可能做到的,尤其是焊件就不可能做到理想中的圆柱体。

曾有人说过:只要将主、从滚轮架在水平和轴向上的位置找好,固定下来,下次再用时就不会窜动了。

但经过我们多次试验,这种方法时行不通的。

即便是同一个焊件,此时调整后已不再窜动,但换个方向旋转或将该焊件吊起移动位置后再放到滚轮架上,该焊件又会窜动了,更不用说换另外一个焊件了。

国内一些工厂采用在焊件端头硬顶的办法,这种办法对设备和焊件都有损害,实属无奈。

国外制作的防窜滚轮架,虽能满足要求,可惜价格较昂贵。

理论和实践都证明:影响焊件做轴向窜动的主要原因是滚轮各轴线与焊件轴线的平行度。

因此,在制造和使用焊接滚轮架时,首先要尽量做到:①主、从滚轮架都位于同一中心线上。

②各滚轮的轴线都在一个水平面内且相互平行。

③滚轮间距相等。

2.防窜机械执行机构

实际上,焊件在滚轮架上的轴向窜动,其焊件本身是在作螺旋运动,如能采取措施,把焊件的左旋及时地改为右旋或将右旋改为左旋,直至焊件不再作螺旋运动为止。

目前,已有三种执行机构可完成此任务:

(1)顶升式执行机构从动滚轮架地一侧滚轮可以做升降运动,使焊件轴线发生偏移,同时也使焊件自重产生地轴向分量发生变化。

这种调节方式其优点是调节灵敏度较高,缺点是制造成本高,体积大。

(2)偏移式执行机构从动滚轮架的两侧滚轮沿其垂直中心线可做同向偏移,以此改变滚轮与焊件的轴向摩擦分力。

这种调节方式其优点是灵敏度高,但最大

的缺点是对滚轮的磨损太大。

(3)平移式执行机构从动滚轮架的两侧滚轮可以同时垂直于焊件轴心线做水平移动,从而达到调节焊件轴心线以及调节滚轮轴线夹角的目的。

这种调节方式其优点是稳定性好,制造成本低,结构简单,不占用额外的安装空间。

3. 主动轮转速控制

要做到使焊件无级调速的平稳旋转,一般采用两种驱动方式:直流调速和交流变频调速。

由于直流调速存在着故障率高且成本也高的缺陷,因而我们选择了交流变频调速。

随着电子技术的发展,交流变频调速已经完全能够满足各种吨位焊接滚轮架的需求。

为使焊接滚轮架的滚轮间距调节方便可靠,组合便利,我们建议采用主动轮单独驱动的设计方案,即每个主动轮单独利用一台电动机和减速机构驱动。

但是,这里要注意解决好各主动轮的同步问题,在选用电动机和减速机结构上要尽量选用特性一致且经过实测的使用。

在驱动方式上建议使用一套驱动源,各个主动轮电动机并联的方式。

4.纠偏系统

通过上面的讨论我们知道,采用平移式执行机构最为简便、可靠,成本也最低,因而我们建议采用这种设计。

5.焊件轴向窜动的检测

我们的目的是要检测出焊件在轴线方向上的窜动位移,从原理上说,可以采取在焊件筒壁侧面检测方式和在焊件端面检测方式。

筒壁侧面检测方式可以不受焊件端面误差的影响,但这种检测方式由于要去除筒壁的垂直旋转分量,再加上打滑、筒体表面粗糙、污物的影响,因此要制造出可靠的传感器来是不容易的。

在焊件端面检测方式是目前贯用的检测方式,这种检测凡是不可避免地受到焊接焊件端面与其轴心线垂直方向上凹凸不平的影响,因此要求对焊件的受测端面进行加工。

但对大型焊件来讲,这种加工要求的精度越高,其困难和费用也就越大。

能否降低对端面加工的要求,就显得重要起来。

比如,工艺要求焊件的轴向窜动量不大于±2mm,可是焊件的受测端面不平度却大于±2mm,在这种条件下能否做到防止焊件的轴向窜动是衡量防窜滚轮架是否实用的重要指标之一。

6. 模糊控制

对于一个焊件,尤其对于一个大型焊件来说,要想确切地知道其检测端面相对于其轴心线地垂直度和不平度是比较困难地。

硬性规定其端面加工误差不超过某值有时是不太现实地。

在这种条件下,如何做到对不同的焊件都能达到防窜目的,甚至是零窜动,是关键之所在。

对于像防窜滚轮架这类控制系统来讲,在影响焊件轴向窜动的不确定因素很多的情况下,我们可以借助于模糊控制这种手段来达到控制目的。

模糊控制就是利用计算机模拟人的思维方式,按照人的操作规则进行控制,也就是利用计算机来实现人的控制经验。

模糊数学可以用来描述过程变量和控制作用量这类模糊概念及它们之间的关系,再根据这些模糊关系及每一时刻过程变量的检测值用模糊逻辑推理的方法得出该时刻的控制量。

模糊化和精确控制是辨证的关系,计算机仿照人的思维进行模糊控制,而人的大脑重的控制经验是由模糊条件语句构成的模糊控制规则。

因此,需要把输入信号由精确量转化为模糊量。

模糊化首先把输入信号的采样值转化到相应论域上的一个点(量程变换),然后再把它转化为该论域上的一个模糊子集。

与模糊化相反,解模糊化过程就是将推理过程中得到的模糊控制作用转化为精确的控制量。

不过,对于受控焊件的检测端面误差大于防窜精度的控制系统来说,要实现焊件的防窜目的,仅用模糊控制论的方法来解决问题显然是不够的。

因为焊件的端面误差已经大于防窜精度的要求,由传感器送来的偏移量究竟是由于焊件端面的误差造成的,还是由于焊件的轴向窜动引起的,计算机仅从送来的信号上是无法区别的,况且不同焊件的误差尺寸和形状都是不一样的。

为此,在这里我们引入了自适应控制方法。

7.自适应控制

自适应控制具有修正本身特性参数以适应被控对象和扰动的动态特性变化的能力。

在自适应系统中,我们采用的算法是“参数追踪算法”。

即计算机对送来的信号进行自动追踪和预设动做阀值,这些参数在控制过程中都不是固定不变的。

通俗一点说,就是先让计算机记住焊件的端面形状,然后再分辨出真正的窜动量。

这样以来问题就简单了,只要做到对窜动量进行控制而对端面误差不予理睬即可。

顺着这一思路,经过一段时间的调节,我们就可以做到焊件在其轴向上的“零窜动”(经过对天化防窜滚轮架的实测,其被测筒体直径为1.8m,受测端面误差为5mm,合同要求窜动量小于±2mm,连续2h运转,轴向窜动为零)。

自适应过程的时间长短视焊件端面误差而定,对于端面误差在5mm的焊件,大约15min 后即可把窜动量限制在±2mm以内,大约经过0.5h后即可做到使焊件保持“零窜动”。

8.控制理论的实现

再好的控制理论如果无法再实际控制系统中实现,也仅是一种在学术上的探讨而已;如果要将它制造成工业产品,还有许多困难要克服。

我们是在可编程序器PLC上实现上述控制理论的。

虽说PLC编程语句和相应的函数功能不够丰富,

但从原理上说,只要具备记忆功能和判断功能,就能实现我们想要的控制算法。

我们之所以选择PLC,就是因为PLC这一产品已适应于工业控制,况且它也具备计算机所应具备的一些基本功能。

实践也证明了这一选择是正确的。