MD制造流程图

MD原理与Lammps实例

开源,可下载源程序或二进制文件

Laboratory of Space Materials Science and Technology

发表论文实例:

Laboratory of Space Materials Science and Technology

功能和优点:

可以串行或并行计算 开源,高移植性C++语言编写 可以方便的扩展,增加新功能 自定义变量和方程 一个输入脚本实现一个或多个模拟任务

j i

对势项

多体项

[1] J. Li, et al, Physics Reports, 2008, 455:1-134

Laboratory of Space Materials Science and Technology

Lennard-Jones势:

12 6 u (r ) 4 r r

Run FS.m using Matlab/Scilab/FreeMat/Octave …

两个孤立 Ni-Ni 原子的 FS 势

Laboratory of Space Materials Science and Technology

MEAM[1]

总能量

嵌入能

电荷密度

[1] M. I. Baskes, Physical Review B, 1992, 46:2727-2742

Laboratory of Space Materials Science and Technology

分子动力学模拟与 LAMMPS 软件的使用

李留辉

2016.05

Laboratory of Space Materials Science and Technology

ODM生产制造流程及内部作业程序

ODM生产制造流程及内部作业程序

1.市场调研与需求分析:

首先,对目标市场进行全面调研,了解消费者需求、竞争对手情况等。

根据市场调研结果,进行需求分析,确定开发新产品的方向。

2.产品设计与开发:

在市场调研的基础上,进行产品设计与开发。

包括产品功能设计、外

观设计、结构设计等。

根据设计要求,制作产品样机,进行产品测试与改进。

3.原材料采购与成品制造:

根据产品开发完成后的设计要求,采购所需的原材料。

与供应商签订

合同,确保原材料的质量、价格和供货时间。

收到原材料后,进行理货、

检验,并存入仓库。

随后,根据生产计划,安排生产线作业。

通过成品加工、组装、调试等工序,完成产品的制造。

4.质量控制与检验:

在生产过程中,进行质量控制与检验,确保产品符合质量标准和规范

要求。

质量控制包括错检防控、各生产环节抽检等。

质量检验包括外观质

量检验、性能测试、安全可靠性测试等。

5.产品包装与发货:

完成产品的制造后,对产品进行包装。

包装设计要符合运输和存储的

要求,同时要保护产品免受损坏。

包装完成后,根据客户订单要求,安排

发货和物流安排。

确保货物能准时送达,同时提供有效的物流跟踪信息。

以上是ODM生产制造流程及内部作业程序的主要内容。

在实际操作中,还需要考虑到质量控制、成本控制、安全管理等方面的要求,以确保生产

过程的顺利进行。

二次MD制造流程

晋江市XX鞋材有限公司二次MD作业流程一、生管按指令单下单到造粒车间打料。

二、小发泡1、按指令单试料(试色、试倍率)经确认OK后开单领料投产,生产大货时品检在半成品上写准色号并比板,再次按标准确定半成品大小,包装人员按品管确定的号码分筐,写好流程卡转交下一流程,并登记好型体、颜色、号码、数量。

2、班长在交接班时将包装人员登记的报表汇总,做一份完整的报表交给生管和统计进行消单。

3、品检下班时将不良品分析并做上报表,再将不良品交品检班长对点。

三、加工1、加工按各型体的要求标准进行打磨,有花纹的地方一定打干净再交品检检验。

2、品检吹灰吹干净检验合格后交包装人员。

3、包装员包装好后按发泡的流程卡写上标签,贴到袋子上,并登记上表。

4、班长在每班下班前将包装员的报表(经中仓签字后的报表)汇总,做出一份完整的报表交给生管和统计核对小发泡报表,并自己消单。

5、品检下班时将不良品分析上表,并送到三楼和班长对点。

四、中转仓1、将加工包装好的半成品入库、登记、造册,做出完整的入库报表。

2、将入库的报表与加工包装员的报表核对无误在加工报表上签字确认。

3、每班4:00之前提供一份准确的库存报表给生管,7:00之前备好油压下一班所需的材料。

4、之前流程所有件资统计均按中转仓入库数核算件资。

五、油压1、接到生产报表后到中转仓领料,点好数量。

2、按班长所给的欠数生产。

3、品检根据生产报表上所排的型体、颜色、号码一一对照,并对色卡,确认完后开始检验,将良品包装,并写上流程卡,注明型体、颜色、号码、数量。

4、品检下班时将操作员的生产报表填写清楚,良品数、不良品数均要准确,并将不良品与品检班长对点。

5、干部确认生产报表后签字,消单后将报表交统计和生管核算件资并消单。

6、操作员下班时将自己所做的成品送到指定地点,由备料员转运到整理组。

六、整理1、将鞋底按要求修边。

2、将修好的鞋底擦洗干净,交品检检验,检验OK后包装,并按油压流程卡写好标签,贴上纸箱,数量要准。

产品的设计过程--从ID到MD

由《机械结构设计资源交流》群原创,群号:7818536, 欢迎加入;如果想互相交流, 可到:/william_2003留言, 谢谢!产品的设计过程(1)--从ID到MD首先给大家介绍一般设计公司的部门1.ID(Industry Design)工业设计这个部门主要是产品的外观,手感,材质,颜色搭配,主界面。

他们大多为了视觉效果,一般不会考虑到你的结构设计,除非是资深的ID设计师。

公司自己有ID部门就好说了,不行可以协商改动。

我曾经经历过不少大型设计公司给出的设计方案却无法出模,让人哭笑不得,公司老总更是只看外形是否漂亮,当他们把方案确定下来扔给你作的时候,就是你头疼的时候了。

2.MD(Mechanical Design)结构设计这个就是我们的本行了,无需多说。

3.HW(Hardware)硬件设计设计产品的电路。

这个部门是需要好好沟通的。

等你设计完成之后等到他们告诉你这里机芯没法放开,那里芯片摆不好,那里有放不开元件,到时候就不仅仅是头疼了,说不定前期作的工作全部重做才行,所以沟通是很重要的。

4.SW(Software)软件设计影响不是很大,当然有沟通更好5.PM(Project Management)项目管理一般是总工程师,统筹全局的进展。

TPM(Technology project management)技术项目管理你的直接领导,有什么难题尽管问。

AM(Account Management)客户经理直接否定你的方案没商量,小心为妙,哈!6.Sourcing 资源开发申请个料号等看似琐碎的小事,但对公司及其重要,没他们就没办法统一管理。

7.QA (Quality Assurance)品质管理既是你的救星又是你的对头,产品检验的最后一关,过了之后可以批量生产了,但是也可能经常鸡蛋里面挑骨头来显示他们的存在,所以听说有的公司产品工程师是需要讨好他们才行的,哈,既要学会做事,又要学会做人嘛!一般一款产品老总们确定生产之后就会让ID部门设计外形,他们一般会给你一个六视图或三视图,现在也经常给一个IGS文档,以方便你进行测量及设计。

MD_工作流程图

外观手板

外观{评审报告}

零件图、结构件BOM和爆炸图。

结构{评审报告}

样机{测试报告}

样机{评审报告}

{样品确认书}+样品

{问题点履历表}

试产{评审报告}

{产品确认书}+金机

依照产品立项确认书对外观手板进行评审确认

按照确认的外观完成整机结构设计;

评审Байду номын сангаас论整机结构设计的可行性、加工工艺的合理性和装配的简易性;

项目根据评审后的设计资料安排开模打样;

样品到齐后,组装样机,并对其进行测试、评审。

样机确认后,确认样品准备生产

品技部根据项目发出的{试产申请表}安排试产。

项目部组织设计人员对{问题点履历表}进行研究,确定解决方案,品技部召开试产评审会议。

MD_工作流程图

MD_工作流程图(总1页)

MD工作流程

作业流程图

工作内容

负责单位

输出资料

NGNG

NG

OK

NGNG

NG

OK

NG

OK

NG

OK

由市场主导召开新产品需求的管理评审会议。讨论、评估其可行性,确定是否立项;

确定立项后,成立项目组,项目经理制定{产品立项确认书}。同时制订项目计划;

依照ID效果图和PCB板图完成整机外观建模并制作手板;

试产评审报告一致通过后,签定物料样品确认书、整机产品确认书,并签样品及金机。

市场部

硬件、软件

ID、MD、项目

市场部

硬件、软件

ID、MD、项目

MD

项目、市场部

ID、MD

MD

项目、MD

项目、

ID、MD

项目、

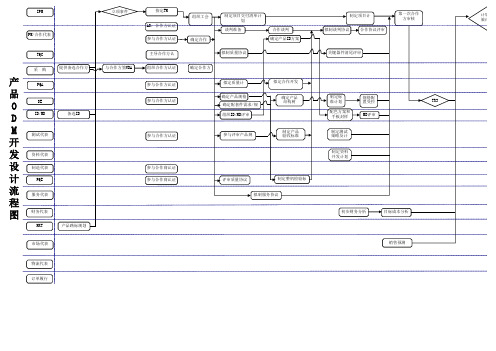

ODM合作产品开发流程图

组织工会 确定合作

制定项目交付清单计 划

谈判准备

合作谈判 确定产品ID方案

拟制质量协议

确定合作方

拟定质量计 确定产品规格 确定配套件需求/规 组织ID/MD评审

拟定合作开发

确定产品 结构树

参与合作方认证

参与评审产品规

制定产品 验收标准

参与合作商认证 参与合作商认证

评审质量协议

制定整机检验标

拟制中箱级后的 包装设计

生产制造总结

服务交付件准备

样机分析 备件准备工作

审核生产质量计划 维修准备 组织供应商

优化财务报告

第四次合 作方稽核

第五次合 作方审核

ESS

首批量产 采购通知

哑机供货

TR5 BETI测试

成套包 装审核

说明书测试

资料印

软件验收测试

小批量投产总结

封样 首批量产可 靠性测试

制定项目计 拟制谈判协议 合作协议评审

第一次合作 方审核

关键器件清尾评审

制定标

规格配

准计划

置受控

TR3

配色方案和 手板封样

MD评审

制定测试 策略及计

制定资料 开发计划

初步财务分析

目标成本分析

销售预测

计划决 策评审

计划决 策评审

签内部 合同

A2工程样 机获取

第二次合 作方稽核

A3工程样机获取

第三次合 作方稽核

产品发布 市场监控管理 物流管理

IPM

PM/合作代表

TQC

采购

提供备选合作方

产

PQA

品

O

SE

D

ID/MD

备选ID

M 测试代表

模具生产工艺流程图精

计划

实际

抛光

计划

实际

铜公加工

计划

实际

生产准备检查

材料

图纸

推方、角铁加工

计划

实际

生产准备检查

材料

图纸

模具名称

模具编号

要求交模日期

计划第一次试模日期

模具设计人

工艺编制

生产计划制订

进度跟踪

模具制造工艺流程图

生产准备检查

材料

图纸

镶件加工

计划

实际

铜公加工

计划

实际

生产准备检查

材料

图纸

CNC加工

计划

实际铣方及孔加工源自计划实际生产准备检查

材料

图纸

综合铣加工

计划

实际

EDM清角

计划

实际

配镶件

计划

实际

EDM加工

计划

实际

图纸

镶件加工

计划

实际

生产准备检查

材料

图纸

划线,加工吊环孔

计划

实际

凸台、镶件槽CNC加工

计划

实际

EDM清角

计划

实际

钻水孔、螺孔

计划

实际

配镶件

计划

实际

钻镶件槽螺孔

计划

实际

装镶件,配模芯、模板

计划

实际

钻司筒、顶针孔

计划

实际

扩司筒、顶针孔

计划

实际

铰司筒、顶针孔

计划

实际

CNC加工成型面

计划

实际

EDM加工

计划

实际

抛 光

计划

实际

生产准备检查

材料

集成电路制造工艺流程图

在集成电路制造过程中,该公司面临生产效率低下、产品质 量不稳定等问题,需要进行工艺流程优化。

优化动机

为了提高生产效率、降低成本、提升产品质量,该公司决定 开展集成电路制造工艺流程优化实践。

工艺流程优化措施与实践

措施一

引入自动化设备与智能检测系统

具体实践

引入先进的自动化生产线和智能检测设备,实现生产过程的自动化和智能化。

集成电路制造的定义

集成电路制造是指将多个电子元件集 成在一块衬底上,通过微细加工技术 实现电路功能的过程。

集成电路制造涉及多个工艺步骤,包 括光刻、刻蚀、掺杂、薄膜淀积等, 以实现电路的设计要求。

集成电路制造的重要性

集成电路制造是现代电子工业的基础 ,广泛应用于通信、计算机、消费电 子等领域。

集成电路制造技术的发展对于提高电 子产品的性能、降低成本、促进产业 升级具有重要意义。

Hale Waihona Puke 详细描述新型封装技术如倒装焊、晶圆级封装等不断 涌现,能够实现更小体积、更高集成度的封 装形式。同时,测试技术也在向自动化、高 精度方向发展,以提高测试效率和准确性。 这些技术的发展为集成电路的性能提升和应 用拓展提供了有力支持。

04

集成电路制造的设备与材料

集成电路制造的设备

晶圆制备设备

用于制造集成电路的晶 圆制备设备,包括切割 机、研磨机、清洗机等

。

光刻设备

用于将电路图形转移到 晶圆表面的光刻设备, 包括曝光机和掩膜对准

器等。

刻蚀设备

用于在晶圆表面刻蚀出 电路图形的刻蚀设备, 包括等离子刻蚀机和湿

法刻蚀机等。

集成电路制造的材料

半导体材料

用于制造集成电路的半导体材料,如硅和锗等 。

MD 工作流程

(5)ES

D、Acoustic测试(结构手板)

(6)撰写检查报告

总体设计阶段

输入

产品定义(直板/折叠、大致尺寸、新功能)

主要器件(L

CD、Speaker、Receiver、Battery、SIM Holder、RF module、BB module等)的规格书

相关的硬件方案(ESD方案、FPC连接方案等)

初步的ID方案

工作内容

检查各器件规格书、3D资料与样品是否相符

总体结构总体方案设计

总体方案报告(总体方案与ID是否相符、各关键尺寸的计算、功能的实现、各零部件装配关系、Acoustic方案,ESD解决方案、材料/工艺的选择、备选/调整方案、技术风险评估等)ECAD文件(PCB,FPC等)

器件选用清单

输出

总体方案报告

ECAD文件

A,LCM及各器件的3D资料

ID图(2D)

工作内容

3D Surface绘制

外观调整/确认阶段

(1)2D效果图确认

(2)3D外观手板确认

结构设计阶段

模具开发阶段

外协/外购件打样

产品试产阶段

产品验收/封样

ID/

外观设计阶段(2D)

(1)客户提供现成ID

输入:

从客户输入2D渲染图

工作内容:

输出:

(2)外发设计ID

输入:

工作内容:

提供设计方对ID的初步想法(尺寸,风格等)

输出:

(3)自行设计ID

输入:

客户的对外观的大致意见

工作内容:

输出:

手板制作/评估阶段(包含外观、结构手板)

产品制造流程图

产品制造流程图产品制造是一个复杂而精密的过程,它涉及到多个环节和步骤。

为了更好地理解和掌握产品制造的流程,我们可以通过制造流程图来展示和描述这一过程。

本文将详细介绍产品制造流程图的要素和步骤。

一、产品制造流程图的要素1. 输入物料:产品制造的第一步是准备所需的原材料和零部件。

这些输入物料可以是金属、塑料、电子元件等,根据产品的不同而有所差异。

2. 设计和工程:在产品制造流程中,设计和工程起着关键的作用。

设计师和工程师根据产品的需求和规格进行设计和研发,包括产品的结构、功能、外观等。

3. 制造工艺:制造工艺是产品制造的核心环节,它包括各种加工和组装过程。

例如,金属加工可以包括切割、冲压、焊接等;塑料加工可以包括注塑、挤出等;电子组装可以包括焊接、贴片等。

4. 检验和测试:在制造过程中,需要对产品进行检验和测试,以确保产品的质量和性能符合要求。

这些检验和测试可以包括外观检查、功能测试、可靠性测试等。

5. 质量控制:质量控制是产品制造过程中的一个重要环节。

通过建立质量控制系统和采用合适的方法和工具,可以及时发现和解决制造过程中的问题,确保产品质量的稳定性和一致性。

6. 产品包装和出厂:最后一步是对产品进行包装和出厂。

产品包装可以保护产品免受损坏,并提供便于运输和销售的方式。

出厂后,产品将被送到销售渠道,最终交到消费者手中。

二、产品制造流程图的步骤根据以上要素,我们可以将产品制造流程分为以下几个步骤:1. 原材料准备:在这一步骤中,需要准备所需的原材料和零部件。

原材料可以根据产品的要求进行采购,零部件可以通过自制或外购的方式获取。

2. 设计和工程:设计师和工程师根据产品的需求和规格进行设计和研发。

他们使用CAD软件进行产品设计,并进行工程分析和模拟,以确保产品的可行性和性能。

3. 制造工艺:在这一步骤中,需要根据产品设计和工程要求,选择合适的制造工艺进行加工和组装。

例如,金属加工可以使用切割机、冲压机等设备;塑料加工可以使用注塑机、挤出机等设备;电子组装可以使用焊接设备、贴片机等设备。

MD 工作流程

ID/MD 工作流程外观设计阶段(2D)(1)客户提供现成ID输入:从客户输入2D渲染图工作内容:输出:(2)外发设计ID输入:工作内容:提供设计方对ID的初步想法(尺寸,风格等)输出:(3)自行设计ID输入:客户的对外观的大致意见工作内容:输出:手板制作/评估阶段(包含外观、结构手板)1 外观手板制作(1)输入(2)工作内容手板制作所需的加工清单、3D零件资料、喷涂色彩方案、丝印菲林制作资料等(3)输出2 结构手板制作(1)输入(2)工作内容手板制作所需的加工清单,3D零件资料,喷涂色彩方案,丝印菲林制作资料等(3)输出3手板评估(1)检查手板的尺寸(2)评估手板制作的外形,整体效果是否符合设计,细节是否达到要求(3)喷涂的色彩评估(4)装配检查、功能检查(显示区域、背光、音质、键盘手感、活动部件手感等)(5)ESD、Acoustic测试(结构手板)(6)撰写检查报告输入产品定义(直板/折叠、大致尺寸、新功能)主要器件(LCD、Speaker、Receiver、Battery、SIM Holder、RF module、BB module等)的规格书相关的硬件方案(ESD方案、FPC连接方案等)初步的ID方案工作内容检查各器件规格书、3D资料与样品是否相符总体结构总体方案设计总体方案报告(总体方案与ID是否相符、各关键尺寸的计算、功能的实现、各零部件装配关系、Acoustic方案,ESD解决方案、材料/工艺的选择、备选/调整方案、技术风险评估等)ECAD文件(PCB,FPC等)器件选用清单输出总体方案报告ECAD文件器件选用清单3D Surface设计阶段输入PCBA、FPCBA,LCM及各器件的3D资料ID 图(2D)工作内容3D Surface绘制外观调整/确认阶段(1)2D效果图确认(2)3D外观手板确认模具开发阶段外协/外购件打样产品试产阶段产品验收/封样。

精选-pid工艺流程图的画法mdw

一、串级控制

加氢精制反应器温度控制

加氢反应器温度控制包括二个控制回路:反应器入口温度和加热炉燃料气压力的串级控制及2号床层入口温度的单回路控制。 由温度调节TRC-101与加热炉燃料气压力调节PIC-101串级控制反应器入口温度,以克服来自燃料方面的干扰。反应器入口温度调节器为主调节器,它的输出值是燃料气压力调节器(副调节器)的给定值。当入口温度偏离给定值时,则温度调节器的输出值发生变化,即燃料气压力调节器的给定值变化,因而此调节器输出改变,燃料气调节阀开度相应变化,进入炉子燃料量变化,使反应器入口温度达到给定值。当燃料气压力变化时,即压力调节器的测量值发生变化,而此时的给定值未变(即温度调节器输出未变化),因此压力调节器的输出变化,调节阀开度相应改变而维持压力不变。

加氢裂化命题方向

依照流程描述画图带仪表控制点的流程图改错

延迟焦化命题方向

依照流程描述画图按照给定流程图叙述出方案

工艺管道仪表流程图(PID)阀门的设置

化 工 工 艺 流 程 图

化工工艺流程图

化工工艺流程图是化工工艺图中工艺流程性质的图样,它是用来表达工艺生产流程的。 由于它们的要求各不相同,其内容、重点和深度也不一致,有若干种类。 总工艺流程图 工艺原则流程图(方案流程图) 工艺管道仪表流程图(PID)

进出物料走向、位置不正确

设备图形符号、位号不正确

3.精馏塔流程图绘制

序 号

考 核 内 容

考核要点

评分标准

1

流程走向

排布合理,卷面清晰

排布不合理,交叉过多,线条杂乱,卷面涂改过多,不整洁清晰,流程错误

设备齐全

主要设备丢失,次要设备丢失

2

控制回路

信号线

信号线走向不正确

MDI生产工艺综述

MDI生产工艺综述一、MDI的生产工艺流程I.G.Farben于1930s首先制得了4,4'-二苯基甲烷二异氰酸酯(MDI),但由苯胺/甲醛缩合制得的同系混合物光气化制备的方法是1954年由Goodyear首先进行的,遗憾的是Goodyear并未将该方法实现商业化,而后于1960s美国的Carwin/Upjohn、欧洲的Bayer和ICI分别独立地发展了此工艺,使苯胺/甲醛缩合制得同系芳胺混合物,经再光气化、分离,制备MDI和PMDI成为今天普遍所采用的工艺方法。

MDI的生产工艺流程图如下:基本反应过程如下:1.苯胺与甲醛的缩合反应苯胺与25%~35%的盐酸催化剂首先反应生成苯胺盐酸盐溶液,然后滴加37%左右的甲醛水溶液,在80℃下进行缩合反应1~2h,在升高温度达100℃左右时反应1h,进行重排反应,溶液用苛性钠水溶液进行中和,最后经水洗、分层、水洗、蒸馏等步骤制得含不同缩合度的二苯基甲烷二胺(MDA)混合物。

在二胺缩合物中,二苯基甲烷二胺约占混合物的70%,其余多苯基甲烷多异氰酸酯组分约占30%。

根据各制造商生产工艺条件的不同,其混合物的组份不完全相同。

在苯胺与甲醛的缩聚反应中,苯胺氨基上的氢原子比较活泼,易与甲醛进行低温缩合,经分子重排也生成相应的胺的盐酸盐。

在合成中根据原料配比和工艺艺条件的变化,产物为n=0、1、2···等的混合物,当n=0时,在以后的一系列反应后即生成MDI;当n>0时,以后将生成缩合度不等的多苯基甲烷多异氰酸酯(PAPI)。

2.二胺缩合物的光气化反应二胺缩合物的光气化反应,在工业上通常分为低温光气化和高温光气化二段进行。

在低温光气化阶段,主要是使二胺与光气、氯化氢反应生成相应的二胺酰胺盐和盐酸盐。

在高温光气化阶段,主要是使二胺的酰胺盐和盐酸盐转化成相应的异氰酸酯。

在工业生产中,MDI和PMDI产品主要是根据上述反应合成出粗品MDI。

ODM生产制造流程及内部作业程序

ODM生产制造流程及内部作业程序ODM(Original Design Manufacturer,原始设计制造商)生产制造流程及内部作业程序是指一种商业模式,其中制造商为客户进行产品设计、制造和产业化。

下面将详细介绍ODM生产制造流程及内部作业程序(精简版)。

1.客户需求评估:-制造商与客户合作前,需了解客户需求和期望,包括产品规格、功能要求、价格预算等;-制造商进行市场研究和竞争分析,以确保产品的竞争力。

2.产品设计和开发:-制造商与客户协同工作,制定产品设计和开发计划,确保项目按时交付;-制造商的工程师团队负责产品的设计和工程开发,进行原型制作和测试;-制造商进行产品成本估算和制造流程规划。

3.原材料采购:-制造商根据产品设计和规格要求,采购所需的原材料;-采购团队与供应商进行协商,确保原材料的质量和供货时间。

4.生产工艺规划:-制造商制定生产工艺规划,确定生产所需的设备、工具和工序;-工艺工程师负责制定生产流程,并进行生产线布置和设备调试。

5.生产制造:-制造商根据产品设计和工艺规划,组织生产制造;-生产团队负责协调生产进度和质量控制,确保按照客户要求进行生产。

6.质量控制:-制造商设立质量控制团队,进行产品质量检验和测试;-采取必要的纠正措施,确保产品符合质量标准和客户要求。

7.包装和物流:-制造商根据客户要求,进行产品的包装设计和包装工艺规划;-制造商负责产品的运输和物流安排,确保按时交付客户。

8.售后服务:-制造商提供售后服务,解决客户在使用过程中遇到的问题;-进行产品的维修和升级,并记录客户反馈,以改进产品质量和性能。

以上是ODM生产制造流程及内部作业程序的简要介绍。

在实际操作中,因产品种类和行业不同,流程可能会有所调整和变动。

ODM模式在市场竞争激烈的情况下,为客户提供了快速、灵活、成本效益高的产品制造服务。

制造商必须具备专业的设计和制造能力,与客户紧密合作,以满足客户的需求和要求。

MD结构设计及开发流程

发布日期:2005年2月25日发布日期:2005年2月25日目录0.短语和参考文献 (4)0.1 缩略语 (4)0.2 术语和定义 (4)0.3 参考文献......................................................... 错误!未定义书签。

1.目的 (5)2.适用范围 (5)3.编制依据 (5)4.职责 (5)5.内容 (5)6.附件 (10)7.表单记录文件清单 (10)发布日期:2005年2月25日发布日期:2005年2月25日1. 目的1.1规范结构设计开发的整个过程,并使结构设计开发过程得到有效的控制.1.2规范结构设计开发的不同过程中结构部与相关部门之间互动的工作关系.1.3规范结构设计开发过程中的文档及图档资料的输入与输出,并使之得到有效的控制.2. 适用范围本流程适用于公司所有内部结构设计项目及外包给外部设计公司进行结构设计的项目。

3. 编制依据应用国家或行业标准的名称/编号4. 职责3.1结构设计工程师职责:见<<MD工程师工作职责>>5. 内容5.1 PCB LAYOUT及LCD确认阶段:5.1.1. PCB LAYOUT阶段:与硬件人员一起进行PCB LAYOUT确定及相关电子器件的选定及出PCB结构总装图及PCB拼板图.5.1.2. LCD确认阶段:与硬件人员一起对选用的LCD进行评估,确定LCD结构图,并最终确定LCM 2D结构图5.1.3. 相关资料发放及归档:依据<<技术文件对外发放控制程序>>及<<结构文件对外发放程序>>发放PCB拼板图及LCM 2D结构图,并内部归档.发布日期:2005年2月25日5.2 ID建模协作与评审阶段:5.2.1. 3D器件提供: 提供ID建模所需的3D装配关系器件图.5.2.2. ID评审: 参与ID评审,并就结构合理性,工艺性可实现性提出评审意见.5.3详细结构设计与评审阶段:5.3.1. 进行详细结构设计: 依据项计划进度表把握好时间进行详细的结构设计,特别注意能够共用其它机型上物料,一律做物料共用.5.3.2. 结构设计内部评审:结构设计完成后,提出内部评审需求,将3D图提供给结构内部人员进行检查,并在会上检讨相关问题,并做好记录,会后对照<<结构设计及验证评审记录>>对结构设计进行修整.5.3.3. WORKINGSAMPLE制作:将修改后的3D图档及相关配色及丝印图提供给模型厂做workingsample,以做实物验证结构的合理性及其它硬件及软件的调试验证用,跟踪进程并验收workingsample,出具《WORKING SAMPPLE验收报告》以便作为付款依据.5.3.4. 结构设计外部评审: 如果有条件话,在workingsample制作回来后,邀请相关部门的人员从工艺,质量及成本的角度对结构设计进行外部评审,并记录于<<结构设计及验证评审记录>>,会后对照修改,并拟 <<开模申请表>>.5.3.5. 模具制作评估与检讨: 将修改完成后的图档发给模具厂进行评估,待模厂评估后,双方现场检讨评估事项,并书面签字确认留底(含模具制作周期时间点),会后依据确认事项进行结构上调整, 并整理于<<结构设计及验证评审记录>>中.此阶段需准备资料有:3D,2D,表面油区域,EMI区域,结构BOM,爆炸图,物料及夹治具清单.5.3.6. 其它物料打样按排:与采购一起选用其它物料的供应商,依据开模进度平衡按排其它物料的打样.以使各物料进度能够赶得上机壳进度.此阶段需准备资料有:正式镜片丝印图,送检镜片丝印图,各打样物料3D及2D,各物料打样进度表.5.3.7. 相关检讨评审资料归档:依据<<技术文件对外发放控制程序>>及<<结构文件对外发放程序>>发放相关图档及表格,并内部归档.发布日期:2005年2月25日5.4进度跟催及设计验证阶段:5.4.1. 各料件进度跟催与修正: 项目负责人将各料件厂商提供的进度,汇总到<<*****结构进度跟踪表>>,部门项目肋理依据此表对项进度进展情况进行监督,并预警.5.4.2. T0物料检讨与评审: 由项目负责提出评审需求,由结构部相关人员对T1物料进行结构及模具检讨与评审,并形成合理的修改方法,记录于<<*****项目进度跟踪表>>中,由项目负责人对照<<结构设计及验证评审记录>>出具修模通知书给模厂进行模具的修改验证.5.4.3. 试生产物料准备及试生产检讨:依据试产计划按排准备试产的结构物料,并对试产中现场质理报告,工艺报告及中试报告中所反应出来的问题进行分析,并形成合理的改进方案,记录于<<*****项目进度跟踪表>>,并出具相关修改资料给相关厂商调整.5.4.4. 小批量生产验证:依据生产计划按排协助准备小批量生产的结构物料,并对试产中反应的现场质理报告,工艺报告及中试报告所反应出来的问题进行分析,并形成合理的解决方法,并记录于<<*****项目进度跟踪表>>中,并出具相关修改资料给相关厂商调整,并准备<<物料承认书>>.5.4.5. 物料封样承认与量产:依据小秕量生产的质理报告,工艺报告及中试报告进行物料的封样认可,机型正式转入量产.5.4.6. 模具承认:量产达到一定批量之后,机型负责人需对前一时期的模具的运行状态及生产中的状况进行评估,确认模具运行状态是否稳定,评判模具是否适合量产,对适合量的模具进行模具承认,并出具<<模具承认书>>,以作为模具付款依据,否则不予确认.5.4.7. 相关资料归档:依据<<技术文件对外发放控制程序>>及<<结构文件对外发放程序>>发放相关文档,并内部归档.5.5开发结案总结与资料汇总转移:5.5.1.开发结案说明会:由项目负责人招集相关部门人员参加,对前期机型的开发工作进行总结说明,并讨论工作移交事项。

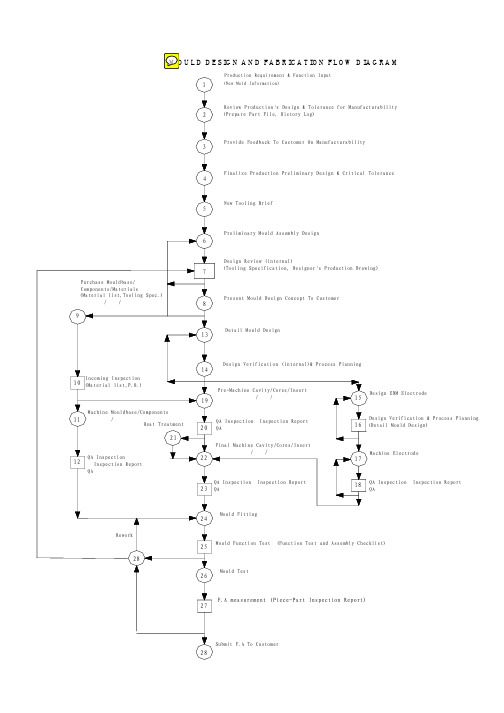

模具设计制造流程图

20

QA Inspection( Inspection Report) QA检验 ( 产 品 检 验记 录 表 ) Final Machine Cavity/Cores/Insert 精 加 工 型 腔 /型 芯 /嵌 件

16 (Detail Mould Design)

设 计 验 证 及 工艺 编 制 ( 模 具零 件 图 )

9 13

Detail Mould Design 模具 零 件 设 计

14 10 (Material list,P.O.)

进 货 检验 ( 材 料 清 单, 采 购 单 ) Incoming Inspection

Design Verification (internal)& Process Planning 设 计 验 证 ( 内部 ) 与 工 艺 编 制

21

QA Inspection ( Inspection Report) QA检 验( 产 品 检 验 记录 表 )

12

22Leabharlann 17Machine Electrode 加工电极

23

QA Inspection( Inspection Report) QA检 验 ( 产 品 检 验 记录 表 )

18

QA Inspection( Inspection Report) QA检 验 ( 产品 检 验 记 录 表)

5

New Tooling Brief 新模 具 要 求 总 结

6

Preliminary Mould Assembly Design 最初 的 模 具 装 配设 计

7

Purchase Mouldbase/ Components/Materials (Material list,Tooling Spec.) 采 购 模架 /部 件 /原 材 料 ( 原 材 料 清 单, 模 具 说 明 书)