对核电发电机转子铜排的晶粒均匀加工工艺探讨

核电用316h奥氏体不锈钢锻件的晶粒度控制

核电用316h奥氏体不锈钢锻件的晶粒度控制核电用316H奥氏体不锈钢锻件的晶粒度控制

晶粒度是指材料中晶粒尺寸的大小和分布状况,对于核电用316H

奥氏体不锈钢锻件的性能和使用寿命具有重要的影响。

在核电站的高

温高压工作环境下,材料的晶粒度越小,晶界周围的原子扩散阻力越大,因而材料的耐腐蚀性、抗疲劳性和抗辐照性能更好。

为了控制316H奥氏体不锈钢锻件的晶粒度,需要从材料的制备、

热处理和变形工艺等多个方面进行考虑和控制。

首先,在材料的制备过程中,应选择高纯度的原材料,并采取合

理的压缩、热处理和均匀化处理工艺,以尽可能减少晶粒的尺寸和尺

寸分布。

通过采用真空熔炼、电渣重熔和制备过程中的快速冷却等技

术手段,可以有效地控制316H奥氏体不锈钢锻件的晶粒度。

其次,在热处理过程中,应根据材料的成分和工艺要求,选择适

当的退火温度和退火时间,以达到晶粒生长的最低速率。

在变形工艺方面,应采用适度的变形温度和变形速率,以控制

316H奥氏体不锈钢锻件的晶粒生长。

变形过程中的冷变形和热变形的

组合应根据材料的需求来选择。

此外,在材料的质量控制过程中,可以通过金相显微镜观察晶粒

尺寸和尺寸分布情况,并通过显微硬度测试来评估材料的晶粒细化程度。

根据测试结果,及时调整制备和处理工艺,以实现晶粒度的控制。

总之,对于核电用316H奥氏体不锈钢锻件的晶粒度控制,需要从材料的制备、热处理和变形工艺等多个方面综合考虑。

通过选择适当的制备工艺、热处理工艺和变形工艺,合理控制316H奥氏体不锈钢锻件的晶粒度,可以提高其耐腐蚀性、抗疲劳性和抗辐照性能,确保核电站的安全和可靠运行。

百万千瓦核电转子大型开合式热处理成套设备、工艺及应用

百万千瓦核电转子大型开合式热处理成套设备、工艺及应用1. 引言1.1 概述随着核能发电的广泛应用,百万千瓦级核电站的建设日益增多。

在核电站中,转子作为一种重要的旋转设备,承载着核反应堆的部分负荷并提供动力输出。

为保证转子的安全可靠运行,对其进行适当热处理是必不可少的。

1.2 文章结构本文将详细介绍百万千瓦核电转子大型开合式热处理成套设备、工艺及应用。

文章首先对该设备的概述进行了阐述,包括设备的主要组成部分及功能,并介绍了相应的技术特点和优势。

接下来,详细介绍了针对该设备设计出来的热处理工艺流程,包括温度控制与调节技术以及时间控制与运行参数优化技术。

此外,文章还提供了几个实际应用案例进行分析,从不同角度验证了该设备在核电站中应用效果和运维经验。

最后,在结论与展望部分总结了本文的重点内容,并提出对未来发展的启示与建议。

1.3 目的本文旨在介绍百万千瓦核电转子大型开合式热处理设备的相关知识,包括设备概述、工艺流程和应用案例。

通过深入了解该设备及其技术特点,可以为核电站的运行提供参考和指导,并为未来类似设备的设计与开发提供借鉴。

此外,本文也旨在探索热处理工艺的优化方向,以提高转子材料性能和延长其使用寿命。

通过研究结论总结和对未来发展的展望,可以为相关领域的科学家、工程师和决策者提供有益启示。

2. 百万千瓦核电转子大型开合式热处理成套设备2.1 设备概述百万千瓦核电转子大型开合式热处理成套设备是用于对核电站发电机组的转子进行热处理的专用设备。

该设备主要由加热炉、温度控制系统、气体供应系统、传动装置等组成。

其结构精确设计,能够满足高效、精准的转子热处理需求。

2.2 主要组成部分及功能- 加热炉:该设备配备了高温高压加热炉,能够提供所需的高温环境用于对转子进行加热处理。

通过控制加热时间和温度,确保转子材料在特定温度下具有良好的塑性变形性能。

- 温度控制系统:该系统可以实时监测和调节加热过程中达到的温度,确保在整个过程中保持适宜的温度范围。

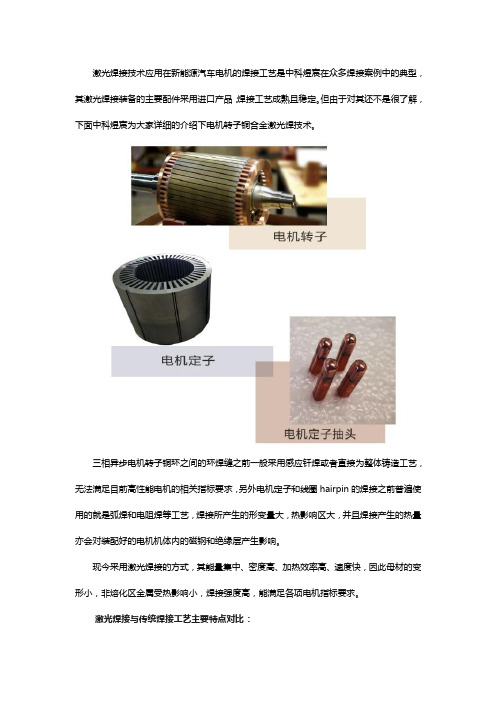

电机转子铜合金激光焊

激光焊接技术应用在新能源汽车电机的焊接工艺是中科煜宸在众多焊接案例中的典型,其激光焊接装备的主要配件采用进口产品,焊接工艺成熟且稳定。

但由于对其还不是很了解,下面中科煜宸为大家详细的介绍下电机转子铜合金激光焊技术。

三相异步电机转子铜环之间的环焊缝之前一般采用感应钎焊或者直接为整体铸造工艺,无法满足目前高性能电机的相关指标要求,另外电机定子和线圈hairpin的焊接之前普遍使用的就是弧焊和电阻焊等工艺,焊接所产生的形变量大,热影响区大,并且焊接产生的热量亦会对装配好的电机机体内的磁钢和绝缘层产生影响。

现今采用激光焊接的方式,其能量集中、密度高、加热效率高、速度快,因此母材的变形小,非熔化区金属受热影响小,焊接强度高,能满足各项电机指标要求。

激光焊接与传统焊接工艺主要特点对比:中科煜宸优势:主要设备采购相关进口激光器、激光头、光纤等,故障率低,维护保养简单。

成熟的焊接工艺和设备集成能力,产品超越客户的预期。

合格的超高熔深电机,不仅满足电机的原有设计指标,而且完全满足高标准破解实验。

更是一家能提供从铜转子、定子、到绕组hairpin激光焊接解决方案的系统集成商。

以上是对电机焊接工艺的文章介绍,如有这方面的需求,可咨询专业的生产厂家:南京中科煜宸激光技术有限公司或者是登陆公司官网进行详细的了解。

南京中科煜宸激光技术有限公司是一家专业从事激光增材制造装备(3D打印、激光修复)、智能激光焊接装备、自动化生产线、核心器件(工艺软件、送粉器、加工头)和金属粉末材料的研发与制造。

中科煜宸是高新技术企业、中国增材制造产业联盟副理事长单位、全国增材制造标委会标准起草参与单位、国家发改委激光再制造产业化基地、国家工信部激光增材制造产业化基地、国家科技部同步送粉增材制造重大专项承担单位,也是江苏省科技厅金属三维打印工程技术中心、南京市金属三维打印技术中心,江苏省经信委激光智能制造协同创新中心。

关于电机转子芯轴加工工艺改进方法

引言:在电机的日常检修和维护中,芯轴损坏是一种比较常见的问题。

频繁更换芯轴不仅增加了电机使用的成本,也不利于国企各项工作的有序开展。

通过原因分析可以发现,导致芯轴出现各种问题的原因,主要还是芯轴自身方面质量不过关,因此有必要通过优化加工工艺,消除芯轴质量问题。

一、电机转子芯轴的传统加工工艺1.外圈车削加工。

首先,进行最外圈的车削加工。

车七档外圆,一般其粗糙度为Ra1.6,余量0.9-1.0mm,这是考虑到会存在压装变形,一般不存在压装变形的余量可以取0.4-0.5mm,并且在转子两头开中心孔,这样可以方便技术人员进行校正和定位。

2.误差校正。

加工过程存在有不少问题,比如,在芯轴的压入过程,其中芯轴是由油压机通过暴力转子中的,其中存在很大的变形量,对其后的基准定位工作存在很大的影响。

像上一步进行的以转子最外圆为加工基准,其中虽然对其进行了部分校正,但是仍然存在较大的误差。

还需要技术人员根据相关的加工标准,对芯轴误差进行校对和调整。

对于加工中明确要求的误差,应当在校正后确保误差在标准范围之内。

转子的压入过程也会存在变形量过小的问题,这就使得在其校正过程出现转子两端中心孔跳动误差较大的问题。

一般来说,校正转子跳动二次修正过程中预留了0.03mm的跳动误差,如果经过检测发现误差的极限值超过了该数值,则需要进行调整,以确保最终生产出来的芯轴能够正常安装到电机中,这样就避免了资源材料的浪费。

二、电机转子芯轴传统加工工艺的弊端通过分析电机转子芯轴的传统加工工艺流程,可以发现主要存在两种不足:一方面是工装过程中,采用机械硬工装方法,直接使用机械设备提供外部压力,将芯轴压入电机转子。

这种工装方式可能会对精确度要求极高的芯轴性能和质量造成干扰影响。

另一方面则是加工过程中没有体现出精细化和全过程控制理念。

例如车削加工时没有预留余量,导致后期无法进行二次修改,一些一次加工不符合质量标准的芯轴,由于不能进行调整修改而直接报废,造成了资源和成本的损失。

核电焊接低压转子用25cr2ni2mov钢晶粒细化工艺研究

赖进口。上海汽轮机厂在引进 30Cr2Ni4MoV钢及自 主研发 25Cr2NiMoV钢的基础上,研发出了适用于焊 接核动力发电机低压转子的 25Cr2Ni2MoV钢[1]。

该核电低压转子由两个轴头和数件圆盘焊接而 成,如图 1所示,其中外形尺寸最大的轴头和圆盘锻 件的尺寸、质量等基本情况见表 1。

causeitsgrainstobecomefinerandmoreuniform,thusmakingcertainthattheforgingexhibitsdesiredsizeand

uniformityofgrainswhich arediscovered byultrasonictesting. Such heattreatmentprocesseshavebeen

櫡櫡櫡櫡櫡櫡櫡櫡 ~试验研究 ~

櫡櫡櫡櫡櫡櫡櫡櫡

核电焊接低压转子用 25Cr2Ni2MoV钢晶粒细化工艺研究

程 莉

(上海电气上重铸锻有限公司,上海 200245)

摘 要:基本成分为 0.22%C、2.32%Cr、2.27%Ni、0.69%Mo和 0.05%V(质量分数)的 25Cr2Ni2MoV钢,

收稿日期:20190924 作者简介:程莉(1982),女,工程师,长期从事重型装备用大型锻钢件的材料与热处理工艺研究工作。

联系电话:02134098193

·16·

《热处理》 2019年第 34卷 第 6期

图 1 接低压转子的结构图 Fig.1 Constructionaldrawingoftheweldedlowpressurerotor

文章编号:10081690(2019)06001605

StudyonGrainRefinementProcessof25Cr2Ni2MoV SteelUseful

发电机转子铜排成型工艺技术指标的优化

H U Y a n g HU C h u j i a n g

S h a n g h a i E l e c t r i c Po we r Ge n e r a t i o n Eq u i p me n t Co . , L t d . Ge n e r a t o n P l a n t

2 ) 平排。 熔炼一浇铸 一圆棒下料一加热一挤

压一切头尾一轧制 一剥皮一退火一精拉一表面检 测一定尺切割一平直校形

1 . 2 国外

近年来 , 随市场变化 , 新型号发 电机不断地

被 推 出, 以满 足客户要求 , 这 同时也对工厂的制

造 工艺提 出了 更高 的要求 。 本文 以转子 铜排 为

铜 材 氧 含 量低

,

基本 不 会 发生 氧 化 物聚 集 。偏 析 上 引法 浇 铸时 ,铜棒 表 面 有轻 微 氧

化 ,真 空浇 铸能 消 除铜棒 表 面氧化 ,保证表 面 质量

氢脆试验表现好

加热

一

挤 压 一切头 尾 洞

微 观 金相检 测 ( 无分层 、孔 铜棒 加热 温度 的高 低 ,影响 钢排 的 晶粒 大小 ,大 压力挤 压 主要 铜 排 成 型 工 艺 技 术 指 标 的 优 化

胡 阳 胡 楚 江 上海 电气 电站设备有限公司发 电机厂 ( 2 0 0 2 4 0)

Op t i mi z a t i o n o f T e c hn i c a l Da t a f o r t he F o r mi ng Pr o c e s s o f Ro t o r Co p pe r Ba r o f Tu r b i ne Ge ne r a t o r

《 电机 技 术》2 0 1 4年第 6期 ・ 5 3・

用高频钎焊机焊接电机转子铜排线圈的焊接方法[发明专利]

![用高频钎焊机焊接电机转子铜排线圈的焊接方法[发明专利]](https://img.taocdn.com/s3/m/046e89d0f111f18582d05abb.png)

专利名称:用高频钎焊机焊接电机转子铜排线圈的焊接方法专利类型:发明专利

发明人:李卫红,张俊新,单庆臣,元哲广

申请号:CN200710059188.7

申请日:20070822

公开号:CN101134259A

公开日:

20080305

专利内容由知识产权出版社提供

摘要:本发明公开一种用高频钎焊机焊接电机转子铜排线圈的焊接方法,所述焊接方法按如下步骤进行:1)将被焊工件放在感应器上压紧;2)加热焊口、人工补焊、校正整形;3)铜排自动旋转,焊接铜排另一侧焊口;4)铜排自动旋转,回到初始焊接位置;5)结束。

本发明的有益效果是:本发明是在高频钎焊机焊接电机转子铜排线圈,克服了手工焊接铜排线圈的缺陷,自动化程度高,焊接效率高;经本发明整形机构对焊口的整形处理后,焊口质量好;本发明可采用双工位,焊接效率高,提高材料利用率到99-100%。

能改善了焊接生产环境、减轻了工人劳动强度。

对焊接后的铜排线圈具有几何形状好、提高材料利用率到99-100%,改善线圈生产环境、减轻劳动强度。

申请人:天津市天发重型水电设备制造有限公司

地址:300400 天津市北辰区高峰路天重道口

国籍:CN

代理机构:天津市鼎和专利商标代理有限公司

代理人:崔继民

更多信息请下载全文后查看。

高压电机转子铜排焊接工艺流程

高压电机转子铜排焊接工艺流程The process of soldering copper bars onto the rotor of a high-voltage electric motor is a crucial step in the manufacturing of the motor. 这一焊接工艺流程必须被严格控制,以确保电机的性能和可靠性。

First and foremost, the cleanliness of the copper bars and the rotor surface is essential to ensure a strong solder joint. 首先,铜排和转子表面的清洁度对于保证焊接接头的牢固至关重要。

Any contaminants on the surfaces can inhibit the proper flow and adhesion of the solder, leading to weak joints and potential electrical or mechanical failure. 任何表面的污染物都会影响焊料的流动和附着力,导致接头松动,可能引起电气或机械故障。

Additionally, the temperature and time parameters of the soldering process must be carefully controlled to ensure a reliable connection. 此外,焊接过程的温度和时间参数必须被严格控制,以确保连接的可靠性。

The solder must reach its appropriate melting point to form a strong bond between the copper bars and the rotor, but excessive heat can damage the motor components. 焊料必须达到适当的熔点,以在铜排和转子之间形成牢固的结合,但是过高的温度会损坏电机组件。

铜排制作工艺

铜排制作工艺嘿,咱今儿就来唠唠铜排制作工艺这档子事儿!铜排啊,那可是在电气领域里有着重要地位的玩意儿。

你想想看,就好比是电路里的高速公路,让电流能顺畅地跑起来。

制作铜排,首先得选好材料。

这就跟咱挑菜一样,得挑新鲜的、质量好的。

铜的纯度可得高,可不能有那些杂七杂八的杂质在里面捣乱。

然后呢,就是切割啦。

这就像是给铜排理发,得剪出合适的长度和形状。

工具得锋利,手法得精准,可不能毛毛躁躁的,不然剪出来的铜排不整齐,那多难看呀!再接着就是打孔啦。

这孔打得好不好,可关系到后面安装的时候顺不顺利呢。

就好像是给衣服钉扣子,位置得对,大小得合适。

弯曲铜排也是个技术活。

你得掌握好力度和角度,不能太用力把它给折坏了,也不能角度不对歪歪扭扭的。

这就跟咱掰树枝似的,得悠着点劲。

焊接那就更不用说啦,得焊得牢固,不能有虚焊。

这就好像是盖房子,根基得稳,不然稍微有点风吹草动就散架了那可不行。

表面处理也不能马虎呀,得让铜排看起来亮亮堂堂的,干净整洁。

这就跟咱出门前得把自己收拾得干干净净一个道理。

在整个制作过程中,每一个环节都得认真对待,不能有丝毫的马虎。

就好像是一场接力赛,每一棒都得跑好,才能最终赢得胜利。

你说要是哪个环节出了问题,那这铜排不就成了残次品了吗?那多浪费呀!所以呀,制作铜排的师傅们都得有一双巧手和一颗细心。

咱再想想,要是没有这制作精良的铜排,那些电器设备还能正常运转吗?那肯定不行呀!所以说呀,铜排制作工艺可真是太重要啦!总之,铜排制作工艺看似简单,实则暗藏玄机。

每一个步骤都得用心去做,才能做出高质量的铜排。

咱可不能小瞧了这小小的铜排,它可是在背后默默为我们的生活提供着保障呢!你说是不是这个理儿?。

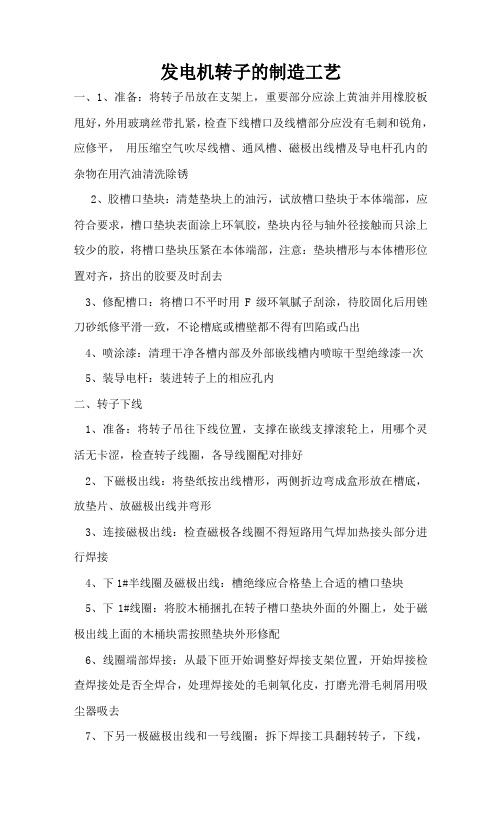

发电机转子制造工艺

发电机转子的制造工艺一、1、准备:将转子吊放在支架上,重要部分应涂上黄油并用橡胶板甩好,外用玻璃丝带扎紧,检查下线槽口及线槽部分应没有毛刺和锐角,应修平,用压缩空气吹尽线槽、通风槽、磁极出线槽及导电杆孔内的杂物在用汽油清洗除锈2、胶槽口垫块:清楚垫块上的油污,试放槽口垫块于本体端部,应符合要求,槽口垫块表面涂上环氧胶,垫块内径与轴外径接触而只涂上较少的胶,将槽口垫块压紧在本体端部,注意:垫块槽形与本体槽形位置对齐,挤出的胶要及时刮去3、修配槽口:将槽口不平时用F级环氧腻子刮涂,待胶固化后用锉刀砂纸修平滑一致,不论槽底或槽壁都不得有凹陷或凸出4、喷涂漆:清理干净各槽内部及外部嵌线槽内喷晾干型绝缘漆一次5、装导电杆:装进转子上的相应孔内二、转子下线1、准备:将转子吊往下线位置,支撑在嵌线支撑滚轮上,用哪个灵活无卡涩,检查转子线圈,各导线圈配对排好2、下磁极出线:将垫纸按出线槽形,两侧折边弯成盒形放在槽底,放垫片、放磁极出线并弯形3、连接磁极出线:检查磁极各线圈不得短路用气焊加热接头部分进行焊接4、下1#半线圈及磁极出线:槽绝缘应合格垫上合适的槽口垫块5、下1#线圈:将胶木桶捆扎在转子槽口垫块外面的外圈上,处于磁极出线上面的木桶块需按照垫块外形修配6、线圈端部焊接:从最下匝开始调整好焊接支架位置,开始焊接检查焊接处是否全焊合,处理焊接处的毛刺氧化皮,打磨光滑毛刺屑用吸尘器吸去7、下另一极磁极出线和一号线圈:拆下焊接工具翻转转子,下线,连接于焊接等工序同前8、下2~8#线圈:与前相同,但应注意:下2~8# 线圈时,槽口垫块须重新修配好,过桥线处所垫绝缘纸板须使线圈过渡平滑三、转子烘压:1、准备:线圈上的接头打磨光滑,线圈端端按工艺要垫好,线圈端部外圆用聚酯薄膜包一层2、烘压:加温直流电源加热平均每小时升温10,还应在120℃左右时加次压,温度升至140-150℃时,停止升温,保温10小时,冷却时切断电源用自然冷却或风扇加速冷却,当转子温度与环境温度接近时方可拆除烘压工具四、敲槽楔:用铲刀细修凸出的槽绝缘,清理干净槽内后将槽楔逐条敲入五、端部清理:拆除烘压垫块木桶纸,修整匝间绝缘,清理干净端部胶带等六、配垫块:侧面垫块斜面向内垫块不得堵塞槽口垫块上的通风孔轴向垫块须配紧七、转子二次烘压:转子二次烘压与前相同八、复形:端部喷漆一层F级漆,在转子端部外圆包一层聚酯薄膜,在加热每小时15-20℃升温,升温到150-160℃时,停止加温10小时,切断电源冷至室温九、包护环下绝缘:按要求及绝缘规范在线圈端部包绝缘将垫块配入线圈段部绝缘内,每层接缝错开每层包好用胶带纸粘牢十、装阻尼装置:1、准备:阻尼片去毛刺,退火清理干净并弯成形取出临时垫条,试放修整注意:阻尼条的焊接齿不能超过本体上口外径2、套阻尼装置:将阻尼装置试配位置装入并用夹箍箍筋十一、热套护环:护环内表面应修整好将护环加热至350-400℃,测量护环张量7.2-7.5㎜热套护环启旋护环端面螺丝使线圈端部垫块与中心环紧贴,注意:护环上口端加热温度绝对最大值425℃,中心环加热最大值330℃十二、拆导电杆:根据转子端面尺寸在导电杆上做好标记,拆下导电杆转金加工十三、复装导电杆:清理干净所有铁屑机油污后将导电杆复装在转子上并用螺钉锁紧。

铜排的加工工艺

直 线 连 接

垂

直

连

6.5.4 冲孔(钻孔)后的毛刺不宜用锉刀锉磨,应用惚钻去除,深度不大于 0.8mm。 6.5.5 母线接触面应用压花调平模具进行处理,处理后的接触面部分应无氧化膜,经加工后其减 少值,铜母线应不超过原截面 3%

5.3.6 高压配电装置的接地母线截面应不小于 30mm ,过门接地线不小于 4mm 5.3.7 母线的表面应光洁、平整、无裂纹、无夹杂物。 表2 母线截面 单条矩形母线载流量 最大容许持续电流(A) 40℃ 平放 mm

2

竖放 171 225 285 340 250 385 510 580 705 440 630 775 920 1070 1195 1205 1370 1540 1475 1686 1870

ZBP(M)组合式变电站工艺20 1800 1996 多条矩形母线载流量 最大容许持续电流(A) 40℃ 平放 竖放 1410 1750 2090 1720 2120 2550 2015 2490 2970 2770 3360 1815 2260 2690 2215 2750 3250 2580 3200 3750 3540 4260 4350 4840

北京科锐配电自动化股 份有限公司箱变部

表1 装置的相导线的截面 S S≤16 16<S≤35 35<S≤400 400<S≤800 S>800

ZBP(M)组合式变电站工艺文件 铜排加工工艺 保护导体的最小截面 S 16 S/2 200 S/4

2 2。

共 第 mm

2

12 页 3 页

相应的保护导体的最小截面

北京科锐配电自动化股 份术有限公司箱变部

ZBP(M)组合式变电站工艺文件 铜排加工工艺

共 第

12 页 5 页

铜排制作工艺及规程

铜排制作工艺及规程目录1.目的 (1)2. 制作人员要求 (2)3. 铜排加工设备的操作及维护 (2)4. 铜排的移动和存放 (3)5. 铜排的制作 (4)6.带电母线的安全防护 (6)7. 铜排的现场安装 (6)8.附表 (9)1.目的1.1本规程为车间的铜排制作质量起到重要保障作用。

1.2直接对铜排的制造工艺进行指导。

1.3本规程能规范车间制作铜排的协调性和统一性。

1.4本规程将减少制作铜排过程中的返工并提高制作铜排的效率。

1.5本规程是在所有国家标准的框架下结合本车间的实际情况制作的文件。

2.制作人员要求2.1制作人员必须经过铜排加工培训。

2.2制作人员必须逻辑思维能力较强(需具备一定的天赋条件)。

2.3制作人员必须有一定的体力。

2.4制作人员必须能吃苦耐劳。

3.铜排加工设备的操作及维护3.1制作人员必须完全按照设备的操作说明书来操作,不得违规操作造成人员、设备的损伤损坏。

3.2铜排机的模具以及配件要保持完好。

3.3设备必须定期保养。

3.4设备的管理保养制度要完善。

3.5多工位母线加工机3.5.1首次开机前必须先给油箱注油,以免损坏油泵。

3.5.2必须认真阅读使用说明书,熟悉机器的结构、性能和操作方法。

3.5.3不要带围巾或穿大衣之类的衣服操作。

3.5.4用正确的方法进行工作,以便在发生故障时尽快停车和摆脱危险。

3.5.5如果环境温度低于0℃时,工作前应先开机空转机分钟。

3.5.6安装、调试(对模、调整刀片间隙)或拆卸模具,必须由熟悉机器的人员按照规定的规程进行。

3.5.7当机器开动时,切勿把手或身体的一部分放在上下模(刀片)之间,以免发生事故。

3.5.8一切杂物及工具勿放在工作台上,以免轧入模具或刀口而造成事故。

3.5.9由于本机器可多人操作,所以必须有专人负责指挥生产。

3.5.10一定要根据铜排(或铝排)的厚度选择号剪切刀片和冲模的间隙及折弯圆角半径。

3.5.11在更换模具时一定要停机,以免发生危险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过 细又 必 然 提高 其制 造 成本 , 晶粒 度 适 中即可 。 本 文 主 要 针对 1 0 M W级 核 电发 电机 转 子 0 1 尺寸、 匀 均

c u s f h a ls t ep o e sn c n l g o g t h o re o e s mp e , h r c s i g t h o o y t e e t e t

摘

要 : 究了1 0 MW级核 电发 电机转 子用两 种 研 0 1

能 力以及可承受径向离心力 ( 本体端 部部分需承

类 型铜 排的 加工 工 艺对 晶粒 度 尺寸、 均匀性 的影 响 。 通

过对 核 电转 子铜 排 的软 态 、 态试样 以及在不 同加 工温 硬

受弯曲应力)1 且晶粒要均匀。 [, ]

越 好。这 是 因为 , 晶粒 越 细 , 性 变 形 也 越 可 分 塑 散 在 更 多 的晶 粒 内进 行 , 塑 性 变 形 越 均 匀 , 使 内

关键 词 : 电机 发

转子 铜排

加工 工艺 晶粒均 匀

中图分类 号: M3 4 文献标识码 : T 0 A DOI 编码 : 03 6  ̄. s l 0 - 8 72 1 .40 1 1 .9 9 i n 0 62 0 .0 20 .2 s

导 电性 能 及 力 学 性 能 固然 是 考 核 铜 排 的重

度 下的材料 金相 分析 , 索了成 品试 样 截面不 同位 置的 摸 晶粒 度 差异 。最 终 摸 索 出能 获得 较 均匀 晶粒 度 的 加工

工 艺。

要指标 , 晶粒大小对铜排的性能影 响很大。 但 晶 粒度的影响, 实质是 晶界面积大小的影 响【。 2 晶 l 粒越 细小则 晶界面 积越大 , 对性能 的影响也越 大。 对于铜排 的常温力学性能来说 , 一般是晶粒 越细小 , 则强度和硬度越 高, 同时塑性和韧性也

应 力集中越 小 ; 而且 晶粒越 细 , 晶界面越 多, 晶 界越 曲折 ; 晶粒与晶粒 中间位错的机会就 越多, 越 不利于裂纹的传 播和发展 , 此就越紧固, 彼 强 度和韧性 就 越好。 细化 晶粒 对于提 高铜排 的常 温力学性能作用很大 , 其疲 劳强 度也较高。 但 因 此, 通常总是希望材料 的晶粒越 细越好。 是在 但 高温工作的铜排材料, 晶粒过大或过细均不好,

出 。

工艺与测试

对核 电发 电机转 子铜 排 的 晶粒 均 匀加 工工 艺探 讨

黄 金 , 姚 金 传 张 少 宗

1上 海交 通 大学 ( 0 2 0) 2 04

2上海电气电站设备有 限公司 ( 02 0) 204

St udy on o s i c Pr ce s ng Te hnol y f og or Uni o m — r i Co f r g a n ppe r oft rBa he Nuc ea ner orRo or l r Ge at t H UANG Ji , Y nl2 AO , c a ZHAN G S o— o gl z hu n2 — ha z n 1Sha ha i o Ton i r iy ng iJa g Un ve st 2 S n a e ti we ne a i n Eq pme ha gh iEl c rc Po rGe r to ui ntCo. Lt , d

u i r g an o ec p e a s r e u . n f m r i n t o p r r o h b wa wo k d o t Ke wo ds Ge e a o Ro o o p r a Pr c s i g y r : n rtr t rc p e- r b o e sn t c n l g Un f r g a n e h oo y i m r i o