QC七手法之一分层法 ppt课件

合集下载

QC七手法培训讲义(PPT 44张)

13

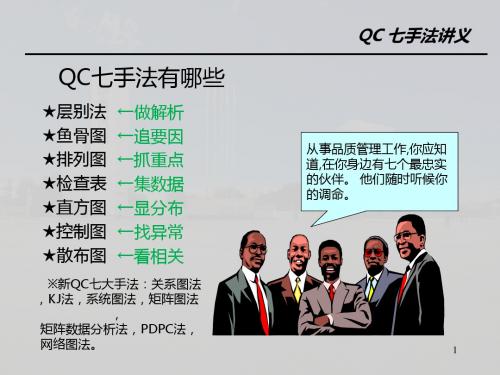

QC 七手法讲义

手法4:检查表 检查表的分类:记录用检查表和检查用检查表 ★记录用检查表功能:用于收集数据以调查不良项目、不良原因、缺点位置 及设备操作等情形, 1.记录类检查表的作法 电器手柄检查表 ㈠决定分类项目,收集数据; ㈡决定要记录的形式; 种类( 项目) 检查结果 累积次数 ㈢数据的记号记录并整理成 表面伤痕 正正正正正正 33 次数。 气孔 正正正正 20 2.记录类检查表的用法 加工不良 正正正正正正正 37 ㈠作为数据的记录用纸; 正正正正 24 ㈡用作不良(缺点)发生状 外形不良 况的报告或记录; 电镀不良 正正正 18 ㈢作为调查发生不良的要因 其他 正正 13 分析。 3.实际应用举例

请按照柏拉图绘制方法,制出柏拉图,从图中能否发现造成本周客诉的 主要原因是哪些?能否找出主要原因。

12

QC 七手法讲义

步骤1:按发生次数的顺序(由大至小,有其他项者无论是否为最小 ,一律置放于最后)将项目及次数记入不良分析表中。 步骤2:计算累计不良数(累计次数、累计损失额)、百分比及累计 百分率。 步骤3: 建立坐标轴,以左纵轴表示不良数,右纵轴表示百分比,横 坐标轴表示不良项目,根据累计不良数绘制成拄型图,将累计的不良数 或百分率以直线连接。以上即绘制成柏拉图。

统地加以项目别(层别)分类,计算出各项目别所产生数据(如不良率 、损失金额)及所占的比例,在依照大小依次顺序排列并进性累加计值 而形成的图形。 柏拉图是意大利经济学家柏拉图(Pareto)在统计国民收入时, 对贫富收入分配不均统计使用的图表。通过柏拉图得出著名的“二八分 配”原则,既20%的富人却占有80%的国民收入。后来将这一原理引入 判 定问题中各原因哪一个是问题的症结所在。

通常为1

★直方图的功用:

QC7大手法培训课件(共59张PPT)

2

5

频数 累计百分率

90.00% 80.00% 70.00%

450.00%

40.00% 30.00% 20.00% 10.00%

60.00%

3 1

C D F M 其它

0.00%

品管七大手法

三.柏拉图的作用:

寻找主要问题或影响质量的主要原因

350 300 250 200 150 100 50 0 A H C 频数 累计百分率 100.00% 90.00% 80.00% 70.00% 60.00% 50.00% 40.00% 30.00%

扩孔

刀具刃度 乳化剂

磨孔

技术 研磨剂

刀痕

走偏 乳化剂

刀具材料

技术 刀具磨损

孔 粗 糙 度 达 不 到 要 求

钻孔

铰孔

品管七大手法

展开类型(3): 按原因罗列

铁屑清 除干净 吃刀深度 不一致

间隔过大 机床振动 阀芯磨损

油泵压力 不足

油泵渗漏

刀具 硬度低

材料选用不当 磨刀退火

工人技术 量具失检

控制治炼

B

C

次要问题

更次要问题

累计在80%-95%左右

累计在95%-100%左右

品管七大手法

特性要因图

●因果图 ●鱼骨图

品管七大手法 定义:一种能一目了然的表示结果(特性)与(影响特性

的要因)原因之影响情形或两者间关系之图形.

原因展开

方面

项目 主干

结果

品管七大手法

目的:通过图形的绘制来展开影响结果的各种原因,并 以此为基础寻求主要原因. 适应范围:品质纠正、预防和改善过程中均适应

22.3%

20.1% 6.4% 5.6%

QC七大手法培训课件PPT课件

用于描述一个过程或系统的 运作流程。

数据收集与整理

确保数据的准确性和 完整性,避免遗漏和 错误。

使用合适的方法和工 具进行数据收集和整 理,提高效率和质量。

对数据进行分类和整 理,以便于分析和处 理。

分析问题原因

利用因果图、流程图等工具,深入分 析问题的原因。

考虑各种可能的原因,不遗漏任何潜 在的因素。

强调预防措施和持续改进,有助于企业不断优化生产流程和管理体系。

QC七大手法的优点与局限性

• 提供了可视化的图表和统计分析工具,有助于快速识别问 题和改进点。

QC七大手法的优点与局限性

01

局限性

02

03

04

过度依赖数据和统计分析,可 能导致忽略实际经验和直觉判

断。

某些方法可能不适合特定行业 或企业规模,需要灵活应用和

用于收集、整理和记录数 据,以便于观察和统计。

排列图

用于找出影响质量的主要 因素。

直方图

用于表示数据的分布情况, 以便发现数据的异常值。

选择合适的手法

01

02

03

04

散布图

用于分析两个变量之间的关 系。

因果图

用于分析问题的原因,找出 潜在的影响因素。

控制图

用于监控过程的稳定性,及 时发现异常。

流程图

详细描述

通过将两个变量之间的关系绘制在图 上,可以了解它们之间的相互影响。 这种方法有助于团队成员更好地理解 两个变量之间的关系,并找出它们之 间的规律和特点。

箱线图法

总结词

用于表示一组数据的最大值、最小值、中位数和平均数等统计指标,以便了解数据的集中趋势和离散 程度。

详细描述

通过将数据分成若干组,并计算每组的最大值、最小值、中位数和平均数等统计指标,可以绘制出箱 线图。这种方法有助于团队成员更好地了解数据的分布情况和离散程度。

数据收集与整理

确保数据的准确性和 完整性,避免遗漏和 错误。

使用合适的方法和工 具进行数据收集和整 理,提高效率和质量。

对数据进行分类和整 理,以便于分析和处 理。

分析问题原因

利用因果图、流程图等工具,深入分 析问题的原因。

考虑各种可能的原因,不遗漏任何潜 在的因素。

强调预防措施和持续改进,有助于企业不断优化生产流程和管理体系。

QC七大手法的优点与局限性

• 提供了可视化的图表和统计分析工具,有助于快速识别问 题和改进点。

QC七大手法的优点与局限性

01

局限性

02

03

04

过度依赖数据和统计分析,可 能导致忽略实际经验和直觉判

断。

某些方法可能不适合特定行业 或企业规模,需要灵活应用和

用于收集、整理和记录数 据,以便于观察和统计。

排列图

用于找出影响质量的主要 因素。

直方图

用于表示数据的分布情况, 以便发现数据的异常值。

选择合适的手法

01

02

03

04

散布图

用于分析两个变量之间的关 系。

因果图

用于分析问题的原因,找出 潜在的影响因素。

控制图

用于监控过程的稳定性,及 时发现异常。

流程图

详细描述

通过将两个变量之间的关系绘制在图 上,可以了解它们之间的相互影响。 这种方法有助于团队成员更好地理解 两个变量之间的关系,并找出它们之 间的规律和特点。

箱线图法

总结词

用于表示一组数据的最大值、最小值、中位数和平均数等统计指标,以便了解数据的集中趋势和离散 程度。

详细描述

通过将数据分成若干组,并计算每组的最大值、最小值、中位数和平均数等统计指标,可以绘制出箱 线图。这种方法有助于团队成员更好地了解数据的分布情况和离散程度。

QC7大手法PPT课件

QC7大手法PPT课件

目录

• QC7大手法概述 • 检查表法 • 层别法 • 柏拉图法 • 因果图法 • 散布图法 • 直方图法

01 QC7大手法概述

QC7大手法的定义

定义

QC7大手法是一套用于质量管理 和改进的工具和方法,包括查检 表、层别法、柏拉图、因果图、 散布图、直方图和管制图。

解释

这些工具和方法可以帮助企业识 别、分析和解决质量问题,提高 生产效率和产品质量。

QC7大手法的重要性

01

02

03

04

提高产品质量

通过识别和解决质量问题, QC7大手法可以帮助企业提 高产品质量,满足客户需求。

提升生产效率

通过分析和改进生产过程, QC7大手法可以优化生产流

程,提高生产效率。

降低成本

通过减少浪费和改进工艺, QC7大手法可以降低生产成

本。

增强竞争力

实施有效的质量管理可以帮助 企业在激烈的市场竞争中获得

分析因果图

对因果图进行分析,找出问题的根本原因,确定主 要因素和次要因素。

制定改进措施

根据分析结果,制定针对性的改进措施,并制定 实施计划。

跟踪和评估

对改进措施的实施情况进行跟踪和评估,确保问题得到 解决。

因果图法的应用案例

提高产品合格率

通过绘制因果图分析产品不合格的原 因,针对主要原因制定改进措施,提 高产品合格率。

05 因果图法

因果图的定义和作用

01

02

因果图定义:因果图是 一种用于表示因果关系 的图形工具,通过将问 题拆分成各个因素,并 分析它们之间的相互关 系,帮助人们系统地思 考问题产生的原因。

因果图的作用

03

04

目录

• QC7大手法概述 • 检查表法 • 层别法 • 柏拉图法 • 因果图法 • 散布图法 • 直方图法

01 QC7大手法概述

QC7大手法的定义

定义

QC7大手法是一套用于质量管理 和改进的工具和方法,包括查检 表、层别法、柏拉图、因果图、 散布图、直方图和管制图。

解释

这些工具和方法可以帮助企业识 别、分析和解决质量问题,提高 生产效率和产品质量。

QC7大手法的重要性

01

02

03

04

提高产品质量

通过识别和解决质量问题, QC7大手法可以帮助企业提 高产品质量,满足客户需求。

提升生产效率

通过分析和改进生产过程, QC7大手法可以优化生产流

程,提高生产效率。

降低成本

通过减少浪费和改进工艺, QC7大手法可以降低生产成

本。

增强竞争力

实施有效的质量管理可以帮助 企业在激烈的市场竞争中获得

分析因果图

对因果图进行分析,找出问题的根本原因,确定主 要因素和次要因素。

制定改进措施

根据分析结果,制定针对性的改进措施,并制定 实施计划。

跟踪和评估

对改进措施的实施情况进行跟踪和评估,确保问题得到 解决。

因果图法的应用案例

提高产品合格率

通过绘制因果图分析产品不合格的原 因,针对主要原因制定改进措施,提 高产品合格率。

05 因果图法

因果图的定义和作用

01

02

因果图定义:因果图是 一种用于表示因果关系 的图形工具,通过将问 题拆分成各个因素,并 分析它们之间的相互关 系,帮助人们系统地思 考问题产生的原因。

因果图的作用

03

04

QC七大手法培训教材(PPT 82页)

欲知查检项目的集中倾向、数据全体、分布情形 时 用。 (3)图形式 欲知对象物于何位置发生缺点情形时用。 (4)点检式 确定所定的事有无忘记、遗漏。

QC七大手法-查检表

步骤4:决定数据

收集人、方法、登记法并实施收集数据。

步骤5:记上其他必要事项

查检表标题(显示目的)、期间、品名、工程名、 测定者等。

下左表是表示从接到顾客要求点检修理的电话至与 顾客接触答应处置的时间的查检表,将之层别为A地区 和B地区之后即如右表所示,可知A地区已经迅速确实地 采取服务行动了。

QC七大手法-层别法

QC七大手法-层别法

又如有机械A、B、C切削同一种类的零件,由于机械设备的精 度、作业员等原因,切削零件的直径值分别为D1、D2、D3(如下 图)。假如零件的直径有变异,机械设备A、B、C所加工的零件混 在一起,则如下图所示,变异变成很大。此时以机械别层别,便可 很方便地找出A、C的加工品有不良品出现,进而就能采取措施改 善问题了。

4.特性要因分析再分析 一个问题要解决,有时只作一特性要因图是不够深 入具体的,须视必要情况,针对重点项目分别作特 性要因图。并追根究底地探讨原因,将原因记录下 来,将有助于问题的分析改善。

(四)特性要因图的活用 1.改善、解析用 为达到各单位的质量或效率的提高、成本的降低等 目标,可运用特性要因图作现状解析。 2.管理用 特性发生异常时,可召集有关人员在特性要因图前 研讨,以及早发现问题点并予纠正,

步骤7:记载对象制品名、对象工程名等,以及作此 特性要因图的日期、制作者(或圈名)等必 要事项。

QC七大手法-特性要因图

(三)制作特性要因图的注意事项 1.问题特性要具体表示 要明确改善目的之所在,诸如“提高制品品质”、 “减少不良”等措辞不够具体,不如“A零件不

QC七大手法-查检表

步骤4:决定数据

收集人、方法、登记法并实施收集数据。

步骤5:记上其他必要事项

查检表标题(显示目的)、期间、品名、工程名、 测定者等。

下左表是表示从接到顾客要求点检修理的电话至与 顾客接触答应处置的时间的查检表,将之层别为A地区 和B地区之后即如右表所示,可知A地区已经迅速确实地 采取服务行动了。

QC七大手法-层别法

QC七大手法-层别法

又如有机械A、B、C切削同一种类的零件,由于机械设备的精 度、作业员等原因,切削零件的直径值分别为D1、D2、D3(如下 图)。假如零件的直径有变异,机械设备A、B、C所加工的零件混 在一起,则如下图所示,变异变成很大。此时以机械别层别,便可 很方便地找出A、C的加工品有不良品出现,进而就能采取措施改 善问题了。

4.特性要因分析再分析 一个问题要解决,有时只作一特性要因图是不够深 入具体的,须视必要情况,针对重点项目分别作特 性要因图。并追根究底地探讨原因,将原因记录下 来,将有助于问题的分析改善。

(四)特性要因图的活用 1.改善、解析用 为达到各单位的质量或效率的提高、成本的降低等 目标,可运用特性要因图作现状解析。 2.管理用 特性发生异常时,可召集有关人员在特性要因图前 研讨,以及早发现问题点并予纠正,

步骤7:记载对象制品名、对象工程名等,以及作此 特性要因图的日期、制作者(或圈名)等必 要事项。

QC七大手法-特性要因图

(三)制作特性要因图的注意事项 1.问题特性要具体表示 要明确改善目的之所在,诸如“提高制品品质”、 “减少不良”等措辞不够具体,不如“A零件不

QC七大手法详细讲解ppt课件

QC七大手法详细讲解

一、查检表 二、层别法 三、特性要因图 四、柏拉图 五、散布图 六、直方图 七、对称图 八、能力分析--CPK 九、量具线性和偏移 十、量具重复性和再现性 十一、控制图

精品课件

1

查检表

定义 :

为了便于收集数据,使用简单记录表填记并予统计整 理,以作进一步分析或作为核对、检查之用而设计的一 种表格或图表.

精品课件

21

实例数据:

Байду номын сангаас

10.05 9.98 10.05

10 9.99

10 10.01 9.96 10.01 9.96

10.05 9.98 10.05

10 9.99

10 10.01 9.96 10.01 9.96

10.05 9.98 10.05

10 9.99

10 10.01 9.96 10.01 9.96

则可采用与此特性有关系存在的另一个或两个测试成 本较低或测试容易之特性,以降低检验成本。 5、以利在以后的品质管制中,若同一制品之二特性间 有密切关系时,则可舍去其中一个管制图,以降低预 防成本。 6、两组数据间若呈直线变化,可依散布图求出直线方 程式,以为订定标准之用。

精品课件

16

散布图的判读:

A NO.1

B NO.2

A NO.1

B NO.2

日期 不良项目 尺寸 外观 材料 其它 尺寸 外观 材料 其它 尺寸 外观 材料 其它 尺寸 外观 材料 其它

精品课件

3

2.点检用查检表:

主要功用是为要确认作业实施、机械设备的实施 情形,或为预防发生不良或事故,确保安全时使用.这 种点检表可以防止遗漏或疏忽造成缺失的产生. 把非作不可、非检查不可的工作或项目,按点检顺 序列出,逐一点检并记录之.

一、查检表 二、层别法 三、特性要因图 四、柏拉图 五、散布图 六、直方图 七、对称图 八、能力分析--CPK 九、量具线性和偏移 十、量具重复性和再现性 十一、控制图

精品课件

1

查检表

定义 :

为了便于收集数据,使用简单记录表填记并予统计整 理,以作进一步分析或作为核对、检查之用而设计的一 种表格或图表.

精品课件

21

实例数据:

Байду номын сангаас

10.05 9.98 10.05

10 9.99

10 10.01 9.96 10.01 9.96

10.05 9.98 10.05

10 9.99

10 10.01 9.96 10.01 9.96

10.05 9.98 10.05

10 9.99

10 10.01 9.96 10.01 9.96

则可采用与此特性有关系存在的另一个或两个测试成 本较低或测试容易之特性,以降低检验成本。 5、以利在以后的品质管制中,若同一制品之二特性间 有密切关系时,则可舍去其中一个管制图,以降低预 防成本。 6、两组数据间若呈直线变化,可依散布图求出直线方 程式,以为订定标准之用。

精品课件

16

散布图的判读:

A NO.1

B NO.2

A NO.1

B NO.2

日期 不良项目 尺寸 外观 材料 其它 尺寸 外观 材料 其它 尺寸 外观 材料 其它 尺寸 外观 材料 其它

精品课件

3

2.点检用查检表:

主要功用是为要确认作业实施、机械设备的实施 情形,或为预防发生不良或事故,确保安全时使用.这 种点检表可以防止遗漏或疏忽造成缺失的产生. 把非作不可、非检查不可的工作或项目,按点检顺 序列出,逐一点检并记录之.

QC七大手法培训教材(PPT 46页)

况下,应考虑减少波动。

(2)当直方图不满足公差要求时:

(c)必须采取措施,使平均值接近规范的中间值 一。

(d)要求采取措施,以减少变异(波动)。 (e)要同时采取(c)和(d)的措施,既要使平均值接

近规格的中间值,又要减少波动。

❖ 四、调查表

❖ 质量管理要用数据说话,因此,要收集数据。 收集数据的根本点是数据要清楚地反映现状。实 际收集数据时,方法要简单,数据处理要方便。 通常,可用调查表来实现这一目的。

❖ 5.平顶型。当几种平均值不同的分布混在一起, 或过程中某种要素缓慢劣化时,常 出现这种形 状。

❖ 6.双峰型。靠近直方图中间值的频数较少,两 侧各有一个“峰”。当有两种不同的平均值相 差大的分布混在一起时,常出现这种形状。

❖ 7.孤岛型。在标准的直方图的一侧有一个“小 岛”。出现这种情况是夹杂了其他分布的少量 数据,比如工序异常、测量错误或混有另一分 布的少量数据。

❖ (3).确定对数据进行分类,如:或按不合格类 型分,或按不合格发生的位置分,或按工序分, 或按机器设备分,或按操作者分,或按作业诉 讼法分等等。

(4). 确定收集数据的方法。

第二步,设计数据记录表,下表是某铸造企业在 调查铸件质量问题时的案例。

第三步,填表统计。 第四步,制作排列图用数据表,表中列有各项不

(2)机器:机器、设备、工具、模具、仪器;

(3)原材料:制造商、工厂、批次、种类;

(4)作业方法:作业环境、工序先后、作业安排、 作业方法。

❖ (四)排列图的注意事项

❖ 1.制作排列图的注意要点

❖

(1)分类方法不同得到的排列不同。

❖

(2)抓住“关键的少数”,在排列图上通常

把累计比率分为三类:在0%~80%间的因素为A类

(2)当直方图不满足公差要求时:

(c)必须采取措施,使平均值接近规范的中间值 一。

(d)要求采取措施,以减少变异(波动)。 (e)要同时采取(c)和(d)的措施,既要使平均值接

近规格的中间值,又要减少波动。

❖ 四、调查表

❖ 质量管理要用数据说话,因此,要收集数据。 收集数据的根本点是数据要清楚地反映现状。实 际收集数据时,方法要简单,数据处理要方便。 通常,可用调查表来实现这一目的。

❖ 5.平顶型。当几种平均值不同的分布混在一起, 或过程中某种要素缓慢劣化时,常 出现这种形 状。

❖ 6.双峰型。靠近直方图中间值的频数较少,两 侧各有一个“峰”。当有两种不同的平均值相 差大的分布混在一起时,常出现这种形状。

❖ 7.孤岛型。在标准的直方图的一侧有一个“小 岛”。出现这种情况是夹杂了其他分布的少量 数据,比如工序异常、测量错误或混有另一分 布的少量数据。

❖ (3).确定对数据进行分类,如:或按不合格类 型分,或按不合格发生的位置分,或按工序分, 或按机器设备分,或按操作者分,或按作业诉 讼法分等等。

(4). 确定收集数据的方法。

第二步,设计数据记录表,下表是某铸造企业在 调查铸件质量问题时的案例。

第三步,填表统计。 第四步,制作排列图用数据表,表中列有各项不

(2)机器:机器、设备、工具、模具、仪器;

(3)原材料:制造商、工厂、批次、种类;

(4)作业方法:作业环境、工序先后、作业安排、 作业方法。

❖ (四)排列图的注意事项

❖ 1.制作排列图的注意要点

❖

(1)分类方法不同得到的排列不同。

❖

(2)抓住“关键的少数”,在排列图上通常

把累计比率分为三类:在0%~80%间的因素为A类

QC七大手法培训课件

PPT文档演模板

QC七大手法培训课件

五、与规格或标准值比较

•(1)合乎规格型

•(a) 理想型:制程能力在规格界限内,且平均值与规格中

••

心一致,平均数加减4倍标准差为规格界限。制程稍有变大或 变小都不会超过规格值, 是一种最理想的直方图。表示制品

• •下限 •

•

良好,能力足够。

• • • •

•规格 •制品范围

对公司而言并非好现象,故可考虑缩小规格界限或放松品质变异,

以降低成本,减少浪费。

•

•

•下限

•

•规 格 •制品范围

•上限

•

•

•

•

•

• •

• •

PPT文档演模板

QC七大手法培训课件

•(1)不合乎规格型

••

• •下限 •

•

•(a)平均值偏左(或偏右)型:如果平均值偏向规格下限并伸 展至规格下限左边,或偏向规格上限并伸展至规格上限的右边, 但制品呈常态分配,此即表示平均位置的偏差,应针对固定的设 备机器、原料等方向追查。

PPT文档演模板

QC七大手法培训课件

三、散布图

散布图的定义

• • 特性要因图(鱼骨图)大概可以了解工程上的要因会影响产品 的品质特性,散布图也是以这种因果关系的方式来表示其关连性。 并将因果关系所对应变化的数据分别点绘在x-y轴座标的象限上,以 观察其中的相关性是否存在。

•

PPT文档演模板

•

•

PPT文档演模板

QC七大手法培训课件

•(c)完全在规格外型:表示制品的生产完全没有依照规格去考虑;

或规格计得不合理,根本无法达到规格。

•

• •规• 格

QC7大手法ppt课件

» 依此类推. 精选版课件ppt

12

F.作次数分配表

最大值:48,最小值:1,极差=48-1=47

分组:10组

组距=47/10=4.7,精选取版课5件ppt

13

确定各组的界限:

第一组的下界=最小值-测量单位最小值/2 =1-1/2=0.5

第一组的上界=0.5+5=5.5=第二组的下界 第二组的上界=第二组的下界+5 。。。。。。

施: (1)表扬丙,并帮助总结经验,以便推广,勉励他再接再 厉,力争100%不跑位。 (2)号召甲、乙向丙学习。 (3)令甲暂停操作,认真检查原因,找出与丙的差距,采 取有效措施。 (4 )对乙,让其找出与丙精选的版课差件距ppt,边生产边采取措施,有24 效地降低跑位率。

调查表 调查表也叫检查表或核对表,它是一种为了便于搜集数据而 使用简单记号并予统计整理,并作进一步分析或作为核对、 检查之用而事先设计的一种表格或图表

分层的原则

分层的原则是使同一层内的数据波动尽可能小、而层与 层之间的差别尽可能大。

为了达到目的,通常按操作者、机器设备、材料、

工艺方法、测量手段、环境条件和时间等标志对数

据进行分层

精选版课件ppt

23

操作者 甲 乙 丙

跑位 12 5 2

不跑位 100 80 100

跑位率 11% 6% 2%

从例中可以看出甲、乙、丙三个操作者都存在LD点焊跑位 的情况,其中甲最为严重,跑位率为11%,丙最好,为2%。 因此,就可以根据三位操作者不同质量情况,采取不同的措

全部

6月 合计 223 1746 241 1537 107 913 72 493 32 130 675 4819

精选版课件ppt

QC七手法培训PPT课件

12

(二)工序分类型 这种图形,可先画工艺流程,

然后按每个工序记入疵点产生的原 因。由于质量问题是在织造过程中 产生的,因此按工艺流程讨论产生 质量问题的原因,可分门别类进行 处理。此法作图简便,易于理解。 其缺点是相同原因重复出现,并且 几个原因同时影响质量的情况不容 易表达出来。

例如,图1-6为某种布车间经缩 的疵点的因果分析图。 (三)原因罗列型

把所有的原因都罗列出来。先 找主要原因,后找次要原因、一般 原因以及附带原因等,他们之间必 须能够成为因果关系。这种方法可 以各自无限制地的查找原因,把各 种各样的原因找出来,其中必然存 在真正原因或者改善的关键。由于 原因全部罗列,不会有遗漏。另外, 基于原因之间的因果关系,就可采 用各种表达形式,使图的内容生动、 易懂,并且丰富。其缺点是结果与 小枝节间难以联接,作图较为麻烦。

3

二、分层法的应用

分层法可以用表格表示 如表1-1 为某纺织厂至此分层统计情况表

织疵名称

稀密路 星跳 蛛网 百脚 其他

表1-1 织疵分层统计表

织疵统计

甲

乙

丙

合计

20

13

10

43

6

18

8

32

8

4

18

30

3

1

2

6

37

36

38

111

以上表格图中,如果仅从甲乙丙三班的总数和合计数来看,则无法对质量

问题进行分析。现按照班次对织疵的类别进行分层,则可以看出加班的织疵主要

6

三、做排列图的注意事项 (1)主要因素最好是一两项,最多三项,否则将失去意义。 (2)排列图的项目不宜过多,不重要的项目可以并入其他栏,排在最后。 (3)主要问题可以分层处理,画出不同的排列图,便于分析比较。 (4)针对主要因素采取措施后,应按原项目重新画排列图,以检查措施的

(二)工序分类型 这种图形,可先画工艺流程,

然后按每个工序记入疵点产生的原 因。由于质量问题是在织造过程中 产生的,因此按工艺流程讨论产生 质量问题的原因,可分门别类进行 处理。此法作图简便,易于理解。 其缺点是相同原因重复出现,并且 几个原因同时影响质量的情况不容 易表达出来。

例如,图1-6为某种布车间经缩 的疵点的因果分析图。 (三)原因罗列型

把所有的原因都罗列出来。先 找主要原因,后找次要原因、一般 原因以及附带原因等,他们之间必 须能够成为因果关系。这种方法可 以各自无限制地的查找原因,把各 种各样的原因找出来,其中必然存 在真正原因或者改善的关键。由于 原因全部罗列,不会有遗漏。另外, 基于原因之间的因果关系,就可采 用各种表达形式,使图的内容生动、 易懂,并且丰富。其缺点是结果与 小枝节间难以联接,作图较为麻烦。

3

二、分层法的应用

分层法可以用表格表示 如表1-1 为某纺织厂至此分层统计情况表

织疵名称

稀密路 星跳 蛛网 百脚 其他

表1-1 织疵分层统计表

织疵统计

甲

乙

丙

合计

20

13

10

43

6

18

8

32

8

4

18

30

3

1

2

6

37

36

38

111

以上表格图中,如果仅从甲乙丙三班的总数和合计数来看,则无法对质量

问题进行分析。现按照班次对织疵的类别进行分层,则可以看出加班的织疵主要

6

三、做排列图的注意事项 (1)主要因素最好是一两项,最多三项,否则将失去意义。 (2)排列图的项目不宜过多,不重要的项目可以并入其他栏,排在最后。 (3)主要问题可以分层处理,画出不同的排列图,便于分析比较。 (4)针对主要因素采取措施后,应按原项目重新画排列图,以检查措施的

QC七手法之一分层法 ppt课件

0.3

0.33

0.2

0.57

QC七手法之一分层法

五﹑分層注意事項

1. 弄清楚數据的形成履歷 2. 以各种各樣的項目作分層比較 3. 分層得出的結果要与行動結合

QC七手法之一分层法

六﹑分層法應用(一)

不良項

刮傷 裂痕 撞傷 其他 合計 檢查數 不良率

用于檢查表

日期 10月1日 10月2日 10月3日 10月4日

10月4日 57 100

2 . 想知道外觀刮傷﹑裂痕﹑撞傷等項目的內容

不良項

刮傷 裂痕 撞傷 其他

日期 10月1日 10月2日 10月3日 10月4日

12

10

8

13

9

12

3

15

6

3

5

11

3 8 QC七手法之一分层法

4

18

3. 依据外觀外觀刮傷﹑裂痕﹑撞傷等項目,對數据進行標識 并歸類層別

不良項 日期 10月1日 10月2日 10月3日 10月4日

刮傷

12 10

8

13

裂痕

9

12

3

15

撞傷

6

3

5

11

其他

3

8

4

18

QC七手法之一分层法

4. 依列表的形式展現分層內容

不良項

刮傷 裂痕 撞傷 其他 合計 檢查數 不良率

日期 10月1日 10月2日 10月3日 10月4日

12

10

8

13

9

12

3

15

6

3

5

11

3

8

4

18

30

33

20

57

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10月4日 57 100

2 . 想知道外觀刮傷﹑裂痕﹑撞傷等項目的內容

不良項

刮傷 裂痕 撞傷 其他

日期 10月1日 10月2日 10月3日 10月4日

12

10

8

13

9

12

3

15

6

3

5

11

3 8 QC七手法之一分层法

4

18

3. 依据外觀外觀刮傷﹑裂痕﹑撞傷等項目,對數据進行標識 并歸類層別

不良項 日期 10月1日 10月2日 10月3日 10月4日

備注﹕分層适當 ------- 數据分層后﹐同一層 次數据波動幅度盡可 能小﹐層与層間差异 盡可能明顯

QC七手法之一分层法

分層法

三﹑分層基本方法

1. 按操作者或作業方法分 2. 按机器設備分 3. 按 原料分 4. 按時間分 5. 按作業環境狀況分

QC七手法之一分层法

分層法

附件﹕常見分層項目

分類

12

10

8

13

9

12

3

15

6

3

5

11

3

8

4

18

30

33

20

57

100

100

100

100

0.3

0.33

0.2

0.57

QC七手法之一分层法

分層法

分層法應用(二)

用于推移圖

不良率

10 8 6 4 2 0

1234567

次

A机台

5

3

6

1

3

B机台

8

7

3

4

6

QC七手法之一分层法

A B

2

5

5

8

分層法

分層項目

人員 時間 設備治工具 地區位置 原材料 條件 測定 制品 環境 不良項目

男女 ﹑老少﹑學歷﹑資歷﹑個人﹑熟練程度 早﹑中﹑晚﹑日期﹑周﹑月﹑四季﹑開始﹑結束 型號﹑制造厂﹑新舊﹑台別﹑机种別 國內外﹑上﹑下﹑里外﹑走道靠窗等 供應商﹑產地﹑等級﹑批號﹑儲存時間等 溫濕度﹑壓力﹑轉速﹑時間﹑包裝方式﹑順序 測定儀﹑測定人﹑測定地區﹑測定方法 品种﹑批號﹑規格﹑新舊等 气溫﹑陰晴﹑風雨﹑照明﹑潮濕干燥 依各种不良之現象如﹕裂痕﹑破損﹑污點等

刮傷

12 10

8

13

裂痕

9

12

3

15

撞傷

6

3

5

11

其他

3

8

4

18

QC七手法之一分层法

4. 依列表的形式展現分層內容

不良項

刮傷 裂痕 撞傷 其他 合計 檢查數 不良率

日期 10月1日 10月2日 10月3日 10月4日

12

10

8

13

9

12

3

15

6

3

5

11

3

8

4

18

30

33

20

57

100

100

100

100

QC七手法之一分层法

分層法

四﹑分層法應用步驟

1. 收集數据 2. 根据不同目的﹐選擇分層標志 3. 分層 4. 按層歸類 5. 畫分層直方圖或其它統計圖表

QC七手法之一分层法

對制程過程中不良問題之數据進行分析

1. 數据收集

日期

不良數 檢查數

10月1日 30 100

10月2日 33 100

10月3日 20 100

0.3

0.33

0.2

0.57

QC七手法之一分层法

五﹑分層注意事項

1. 弄清楚數据的形成履歷 2. 以各种各樣的項目作分層比較 3. 分層得出的結果要与行動結合

QC七手法之一分层法

六﹑分層法應用(一)

不良項

刮傷 裂痕 撞傷 其他 合計 檢查數 不良率

用于檢查表

日期 10月1日 10月2日 10月3日 10月4日

QC七手法之一

分層法

QC七手法之一分层法

一﹑分 層 法

分層法(也叫分組)﹕

是指根据產生數据的特征﹐將數据划分 成若干組的方法。

ห้องสมุดไป่ตู้

對人﹑机﹑料﹑法﹑環等影響產品品質的五 大因素產生的數据進行分類﹐將具有相同共通點及

特性的數据划分為同一組。

QC七手法之一分层法

分層法

二﹑分 層 目 的

目的﹕通過對數据進行适當層別化﹐使問題 突顯﹐從而取得正确有效情報。