数字PID控制技术在多功能真空离子镀膜设备中的应用

基于PLC的真空镀膜机控制系统改造

基于PLC的真空镀膜机控制系统改造摘要:为克服传统的化学气相镀膜机电气控制缺点,开发了一套基于可编程控制器的化学气相沉积镀膜机控制系统。

描述了该镀膜机控制系统的硬件结构和软件功能。

对气体流量、基片温度及开关量的控制效果进行了大量的实验研究。

结果表明:基片温度控制精度达到±1℃、工作(反应)气体的流量控制精度达到10ml、可以进行精确的开关量控制。

应用表明:该控制系统可以实时监控并保证镀膜机的可靠运行。

关键词:化学气相沉积镀膜机温度气体流量控制精度1、前言低温等离子体广泛应用于镀膜、半导体刻蚀等新材料制造领域。

其中射频放电电容耦合等离子体(ccp)是射频等离子体的重要方式[1]。

在射频电源作用下,平行板电极间的气体放电激发等离子体,等离子体在电磁场的作用下沉积在基片上形成薄膜。

本文研究利用射频等离子体进行等离子体增强化学气相沉积(pecvd)制备(类)金刚石薄膜的工艺过程[2]。

对原有的电气控制系统进行了改造,开发了工业控制计算机的控制系统,达到了对数据实时存储、显示和分析目的。

2、工艺简介rf-500型cvd(化学气相沉积)镀膜机是根据射频放电电容偶合方式产生等离子体的设备,利用它可以进行化学气相沉积镀膜,其射频电源频率为13.56mhz。

采用单室平行板电极电容耦合方式。

目前该镀膜机可用于纳米级功能薄膜、类金刚石硬质膜、光学薄膜的生产。

rf-500型cvd镀膜机结包括rf-500型cvd镀膜机的真空室、气体入口、射频电极、等离子体、朗缪尔探针、基片架、基片加热丝、热电偶温度传感器、为基片、为放气口。

3、控制系统的组成为了深入研究薄膜的形成机理,精确控制各种物理量以及便于对数据进一步分析,开发了rf-500型cvd镀膜机计算机控制系统。

目的是实现该镀膜机镀膜过程的实时监控,并对数据进行存储和显示,提高可靠性和抗干扰性,使工作人员在友好的人机交互环境下,完成对现场设备的管理,以简化操作,提高效率。

真空镀膜机自动控制系统的研发现状及应用研究

随着我国社会经济的飞速发展,绿色经济理念逐渐走入人们的生活,而这一理念对镀膜技术提出了更高要求。

在应用传统真空镀膜技术时,必须消耗大量的电能,且在原料的转化效率方面存在严重的滞后性。

因此,需要解决这些问题,优化真空镀膜机的自动化控制系统。

1 真空镀膜机自动控制系统的研发现状真空镀膜是通过化学、物理等途径,在真空中使被加工材料覆盖上一层具有特定性能的薄膜。

薄膜的材料有多种,主要有金属、化合物以及金属化合物等,而真空镀膜技术可以使被加工材料优于固体材料的本身属性。

真空镀膜技术已经被认为是当前最具有发展前景的一种工业技术,广泛应用于石油、机械、电子信息、航天航空以及包装印刷等众多工艺。

在此背景下,我国对镀膜工艺提出了新的要求。

我国当前的真空镀膜机已经具备易操作、自动化程度高等特点,但所采用的主流真空镀膜控制系统通过单片机、可编程控制器以及继电器进行电气控制,存在不同程度的系统集成度低问题,且其检测速度和国外先进设备存在一定的差距。

此外,我国当前的镀膜行业中仍有许多工厂规模较小,因此在资金投入和技术研发方面与国外存在较大的差距。

2 真空镀膜机自动控制系统的应用2.1 真空镀膜结构与控制系统2.1.1 镀膜设备及流程虽然真空镀膜机在设计、沉积工艺等方面存在差异,但是整体的工作原理相似。

真空镀膜机由溅射靶源、电源与电气控制系统、真空室以及抽气充气系统等组成。

2.1.2 真空镀膜磁控溅射工艺磁控溅射法是真空镀膜工艺中的一种主要方法,也是一种新型镀膜方法,在降低基片温控方面具有优势,同时能起到改善阴极溅射速率的作用。

2.1.3 真空镀膜机的自动操作流程通过分析真空镀膜机、磁控溅射技术的原理,可以基本掌握两者的整体结构。

与该系统的生产流程相结合,优化自动化控制系统,能够在实践中取得良好效果。

相较于手动控制,自动控制更加迅速,同时具备可长时间操作的能力[1]。

2.2 真空镀膜机系统总体方案2.2.1 设计要求在镀膜生产工艺中不仅要应用现代化技术,还要基于实际情况改造和优化设备,以此提高真空镀膜机的自动化控制水平和生产效率,最终降低生产成本,满足各方面的要求,凸显真空镀膜机的自动化控制能力。

一种真空离子溅射镀膜设备控制软件的设计

一种真空离子溅射镀膜设备控制软件的设计王兴;王静辉;白雪【摘要】目前国内外的真空离子镀膜控制软件,都不具有重构功能,导致设备的功能有限,也不能任意修改镀膜程序,且自动化程度也不高;针对这种情况,设计了一种控制软件,以工业计算机为核心,使用Visual 编程语言编制软件,采用专家系统结构,在Windows操作系统环境下,通过计算机标准接口,控制真空设备中各种常用的部件,可根据产品的需求灵活配置真空镀膜设备;建立了控制指令集,可支持用户自选的光学膜厚仪,具有自主编程功能,可按不同工艺重构镀膜程序;该控制软件已经成功的应用于真空离子溅射镀膜设备,实现了计算机对镀膜设备的自动化智能控制,以及镀膜过程的24小时无人值守.【期刊名称】《计算机测量与控制》【年(卷),期】2015(023)008【总页数】5页(P2896-2899,2907)【关键词】离子束溅射技术;真空镀膜;控制软件;指令集;重构【作者】王兴;王静辉;白雪【作者单位】太原科技大学计算机科学与技术学院,太原030024;杰莱特(苏州)精密仪器有限公司,江苏苏州215600;杰莱特(苏州)精密仪器有限公司,江苏苏州215600【正文语种】中文【中图分类】TP273.5真空离子溅射镀膜技术经过近40年发展,已经成为一种非常重要的薄膜制备技术[1],是一种由惰性气体电离产生的离子束轰击被溅射靶材,溅射出的靶材材料再沉积到基片上形成薄膜的制备技术。

目前,已经广泛应用于各种功能薄膜材料的制备,特别是DWDM光通讯系统,各种光学薄膜元件系统,以及半导体器件。

通过真空离子溅射镀膜技术获得符合性能所要求的薄膜,就必须使沉积的薄膜具有合适的成分和组织结构及其膜-基结合力。

可以利用真空离子镀膜技术的离子轰击效应对成膜过程各个环节的有利影响来实现。

真空离子镀膜技术影响成膜的主要因素是到达基片的各种粒子(包括膜材原子和离子、工作气体的原子和离子、反应气体的原子和离子)的能量、通量和各通量的比例。

本科毕业论文-真空镀膜机电气控制系统设计

真空镀膜机电气控制系统设计摘要本文所研究的真空镀膜机是一种蒸发式卷绕系统的镀膜机,主要应用于PET、OPP、BOPP等塑料薄膜上蒸镀金属膜,也可应用于生产镀铝、镀锌铝或镀银锌铝电容膜。

其总体结构主要由真空系统、卷绕系统、蒸镀系统及电控系统组成,通过PLC来实现对真空系统的各种泵、阀门等开关量的控制,通过三菱触摸屏实现后台管理、各种工艺参数的设定及控制功能,自动化程度较高,有利于生产效率的提高。

该电气控制系统主控单元是采用三菱PLC的FX系列的通过三菱触摸屏设置对纸张力、电机速度、蒸发舟的状态和蒸发量等工艺要求参数的控制,同时具有故障报警、保护路线的功能,由RS232/485串行接口、A/D转换模块和控制器等实现各种参数的传输、信息处理、检测控制功能。

文中首先对镀膜机的真空系统和整个蒸镀工艺过程进行了分析;并建立了卷绕系统中放卷、收卷的张力控制模型,找出影响张力的相关因素,并采用了模糊自适应整定PID控制算法作为卷绕系统张力控制策略,结果显示比传统的PID 控制效果好,适应性强;同时完成了控制系统软、硬件结构的论证分析和设计,设计过程中采用三菱PLC仿真软件对电气控制系统进行了模拟仿真,并实现上位机与PLC的通讯功能,仿真结果显示,该真空镀膜机自动化程度高,模拟蒸镀效果好,保证了镀膜质量。

关键词:真空镀膜机;可编程控制器;张力控制;人机界面;AutoCAD2007ABSTRACTIn this paper, Vacuum coating machine, which is developed by this paper is an evaporation-type winding coating machine, mainly used in PET, OPP, BOPP and other plastic film evaporated metallic film, also can be used in the production of aluminum, galvanized aluminum or silver plated zinc aluminum capacitor film. The composition of its overall structure is mainly composed of a vacuum system, winding system, evaporation system and electric control system; On the one hand, through the PLC to control pump of the vacuum system ,valve switch and so on, on the other hand, through Mitsubishi touch screen to conduct back-stage management and control and set all kinds of Process parameters, this will improve the degree of automation and Is conducive to the improvement of production efficiency.The electric control system of main control unit is controlled by Mitsubishi FX series, through Mitsubishi touch screen to set and control evaporation process on paper tension, motor speed, evaporation boat required parameters, besides fault alarm, protection route function. By RS232/485 serial interface and A/D conversion module controller to achieve various parameters transmission, information processing, detection and control function.Firstly, the vacuum system for coating machine and the evaporation process are analyzed in this paper; and the winding system of roll and the roll tension control model is established, then finding out the relevant factors that affect tension, and adopt the fuzzy adaptive tuning PID control algorithm as the winding tension control system, the results showed that compared with the traditional PID control effect, the fuzzy adaptive tuning PID control algorithm is better and have strong adaptability; at the same time completing the proof analysis and design of the control system of soft, hardware structure, the design process of electrical control system is simulated by using PLC simulation software and Mitsubishi, realize the communication between host computer and PLC function, the simulation results show that the vacuum coating machine have high degree of automation, simulation evaporation effect is good and ensure the coating quality.Keywords: vacuum coating machine; programmable controller; tension control; man-machine interface; AutoCAD2007目录摘要 (I)ABSTRACT (II)目录.............................................................................................................................. I II 1 前言....................................................................................................................... - 1 -1.1课题研究背景.............................................................................................. - 1 -1.2真空镀膜机的发展趋势.............................................................................. - 1 -1.3研究目的...................................................................................................... - 2 -1.4研究内容...................................................................................................... - 2 -1.4.1电气控制系统.................................................................................... - 2 -1.4.2工艺参数的控制................................................................................ - 3 -2真空镀膜机的系统结构........................................................................................ - 5 -2.1镀膜工艺流程.............................................................................................. - 5 -2.1.1顺序控制............................................................................................ - 6 -2.1.2抽真空装置........................................................................................ - 7 -2.1.3工艺参数的输入与显示.................................................................... - 7 -2.2真空镀膜机电气控制系统方案设计.......................................................... - 8 -2.2.1控制系统整体方案设计.................................................................... - 8 -2.2.2控制系统整体方案论证.................................................................... - 9 -3真空镀膜机的控制系统硬件.............................................................................. - 11 -3.1.可编程控制器PLC简介 .......................................................................... - 11 -3.1.1可编程控制器的定义...................................................................... - 11 -3.1.2可编程控制器的工作原理.............................................................. - 12 -3.1.3可编程控制器的主要特点.............................................................. - 12 -3.2.硬件设计方案与论证................................................................................ - 13 -3.2.1硬件设计的技术要求...................................................................... - 13 -3.2.2 PLC型号选择方案与论证 ............................................................. - 13 -3.2.3 PLC主机选择方案与论证 ............................................................. - 14 -3.2.4模拟量输入/输出的选择方案与论证 ............................................ - 15 -3.2.5 PLC控制单元的设计方案 ............................................................. - 16 -3.2.6 PLC接口电路设计 ......................................................................... - 17 -3.3.触摸屏简介................................................................................................ - 18 -3.3.1触摸屏的技术简介.......................................................................... - 18 -3.3.2触摸屏与PLC的连接 .................................................................... - 18 -3.4卷绕系统设计............................................................................................ - 19 -3.4.1卷绕系统介绍.................................................................................. - 20 -3.4.2收放卷张力控制系统结构.............................................................. - 21 -3.4.3张力控制方法.................................................................................. - 21 -3.4.4张力执行元件.................................................................................. - 22 -3.4.5送丝系统简介.................................................................................. - 23 -4 PLC程序设计 ..................................................................................................... - 25 -4.1.PLC编程思想 ........................................................................................... - 25 -4.1.PLC程序调试 ........................................................................................... - 26 -结论......................................................................................................................... - 28 -参考文献................................................................................................................. - 29 -致谢......................................................................................................................... - 31 -1 前言1.1 课题研究背景我国真空镀膜的设备研究是开始于20世纪50年代,当时我国研制了各种蒸发式真空镀膜设备,满足了光学事业发展的需要,进入上世纪70年代,由于国民经济各种领域的需要,各种真空镀膜设备开始长足的发展。

PLC技术在真空镀膜自动控制中的应用

PLC技术在真空镀膜自动控制中的应用摘要随着镀膜工艺的发展,镀膜精度的要求不断提高,控制规律不断复杂多变,传统的继电器—接触器控制系统,由于电器触点数量多,可靠性差,控制手段落后,误差大,难以达到所期望的效果。

有时因为一个继电器或一条连线出现故障都会造成整个系统运行不正常,而且查找和排除故障困难。

另一个是适应性差。

设备改造需再重新设计,改变继电器和接线方式,造成大量的资源浪费。

针对传统继电器控制系统存在的问题,本系统主控部分采用了可编程控制器(PLC)。

PLC是一种工业微机,具有抗干扰能力强,工作可靠性高,平均无故障时间长,可在恶劣的环境下正常工作,并可方便地与上位计算机联网等特点,此外还可以大大缩短系统的设计、安装和调试周期,加快工程进度。

本系统应用PLC技术,实现真空镀膜系统的真空“手动/半自动”控制。

操作简单、方便、直观。

关键字:真空镀膜系统;可编程控制器(PLC);复合真空计;低真空;高真空AbstractWith the development of the thin—film deposition, the requirements for the precision of film have been raising continuously and the rules of controlling have changed in the much more complicated way. Because the electric appliances touch many times, the controlling instrument is not advanced and the error margin is big, the traditional controlling system of the electric appliances- the contact machine is difficult to attain the expected result. Sometimes the malfunction of one relay or one electric line will cause the whole system fail and it is difficult to check or eliminate the malfunction. Another is low application. The equipment change needs redesigning, but the change ofrelay and the line connecting method will waste large resources.To solve these problems of the traditional relay controlling system, the main controller of the current system adopts the Programmable Logic Controller (PLC). PLC is a kind of industrial machine, having the stronger anti- interference abilities and longer Mean Time TO First Failure (MTTF). It also can work under the sordid environment normally, and can link with calculator conveniently on line and so on. Besides, the system can shorten the design, installation and trying period of the system and speed the project.The system applied the PLC technique, carrying out the vacuum" manual/ half auto" controlling and the operation is simple, convenience and easy to understand.Keywords: vacuum thin—film deposition system; Programmable Logic Controller (PLC); vacuometer complex;low vacuum;high vacuum目录0 前言 11 方案 11.1目的及意义 11.2真空技术 12 配置 12.1真空系统配置 12.2可编程控制器(PLC) 23 PLC选型 24 详细设计 44.1编程语言 44.2工艺流程 44.3 电气原理图 54.4 程序设计 114.5 互锁及保护 115 总结 110 前言在真空科学中,真空的含义是指在给定的空间内低于一个大气压力的气体状态。

全自动智能化计算机控制系统在真空离子镀膜机中的应用

组 成 .其 中蒸 发 离 化源 冷 却 水 路 设有 相 应 的水

压 继 电 器 .断 水 时 发 出报 警 信 号 以保 证 设 备 的 安全 运行 。

置 、溅 射 电源显 示 与 设 置 、偏 压 电源 显 示 与设

置 、工艺参 数表 的显 示与设置 、实时报 警 、历史

报警 、实时 曲线 以及 历史 曲线等 功能。见 图 1 。

1 概 述

不锈钢 :

3 )真 空机 组 :高 阀、扩散 泵机组 、波纹 管 全 自动计 算机控制真空 离子镀膜机是 一种物

理气相 沉积 的真空 等离子镀膜设备 .即在 真空泵 的抽 气作用下 .将 真空室 内的大气抽至某 一真空

状态 下 ,通过注入 不同比例 的气体 ,采用 多弧和

控制等功 能 系统功能 示意图如 图 2所 示

系统功能界 面如图 3所示

及与 网络服务器 的接 E l等 组成 .计 算机 控制 系统

等: 4 )机械泵 :2 X系列机械泵 、罗茨泵等 ; 5 )阀门 :电磁 阀 、挡板 阀等 。

( 2 )控 制 系统

磁 控 溅射 离 子镀 膜 工 艺 。可 实现 在 不 锈钢 、玻 璃 、陶瓷及 其他材料表 面镀覆 T i N及其他 装饰膜 层 。从 而改善装饰 物的耐 磨 、耐腐 蚀及达 到装饰 的效 果。

4 系 统 实 现 功 能

制 、工 艺 参 数控 制 、弧 电源 控 制 、偏 压 电 源 控 制 、溅射 电源 控制 、实时报警 、历史报 警 、实 时 曲线 、历史 曲线 、真 空计 控制 以及多路 稀有气体

全 自动计 算机控 制真空离 子镀 膜机 设备 系统

由触 摸屏一体 机 、可编程 逻辑 控制器 ( P L C) 以

真空镀膜机自动控制系统应用研究

随着我国经济社会持续推进与发展,绿色经济理念逐步得到重视与应用,这一举措也对镀膜行业提出了新的挑战。

传统真空镀膜技术应用过程中,需要消耗大量电能,并在原料转化效率方面具有一定滞后性,所以对真空镀膜机自动化控制系统优化进行研究,对于促进绿色经济发展以及生产成本降低具有均具有现实意义。

1 真空镀膜机结构及控制系统1.1 镀膜设备设计流程真空镀膜机由于其设计方面不同,其沉积工艺也有所差异,但其整体工作原理依然具有相似之处。

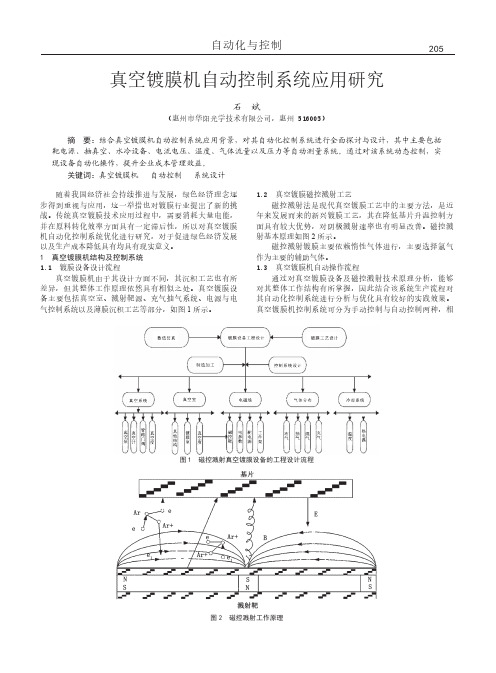

真空镀膜设备主要包括真空室、溅射靶源、充气抽气系统、电源与电气控制系统以及薄膜沉积工艺等部分,如图1所示。

1.2 真空镀膜磁控溅射工艺磁控溅射法是现代真空镀膜工艺中的主要方法,是近年来发展而来的新兴镀膜工艺,其在降低基片升温控制方面具有较大优势,对阴极溅射速率也有明显改善。

磁控溅射基本原理如图2所示。

磁控溅射镀膜主要依赖惰性气体进行,主要选择氩气作为主要的辅助气体。

1.3 真空镀膜机自动操作流程通过对真空镀膜设备及磁控溅射技术原理分析,能够对其整体工作结构有所掌握,因此结合该系统生产流程对其自动化控制系统进行分析与优化具有较好的实践效果。

真空镀膜机控制系统可分为手动控制与自动控制两种,相(惠州市华阳光学技术有限公司,惠州 516005)摘 要:结合真空镀膜机自动控制系统应用背景,对其自动化控制系统进行全面探讨与设计,其中主要包括靶电源、抽真空、水冷设备、电流电压、温度、气体流量以及压力等自动测量系统。

通过对该系统动态控制,实现设备自动化操作,提升企业成本管理效益。

关键词:真空镀膜机 自动控制 系统设计图1 磁控溅射真空镀膜设备的工程设计流程图2 磁控溅射工作原理第三,打开高阀,通过自动调节使分子泵和维持泵的转速稳定,当真空室的压强值为21.01Pa时,打开截止阀门,然后依据初始设定注入氩气,将压强调节到13.01Pa;当电流值达到初始设置值时,工艺开始自动运行,直到达到工艺设定层数,溅射镀膜工艺完毕。

光离子检测仪(PID)原理与应用

光离子检测仪(PID)原理与应用光离子技术原理光离子检测仪(以下简称PID)能有效地用于多种危害物质的检测 ,最大程度保护使用者的安全。

市面上检测危害物质的方法有很多种,和其它方法比较起来,PID原理具有响应速度快、操作简单、维护方便、体积小巧及检测精度高等优势,经常用于检测挥发性有机化合物(VOCs)。

PID检测仪采用光致电离的原理来检测气体,当PID灯照射到待检测气体时,气体吸收能量被激活产生离子游动,失去电子(e-)的物质变成带正电荷的离子,这个过程被称之为电离作用,下图可以帮助我们理解光致电离的过程。

大多数元素和化合物都可以被离子化,但所需能量有所不同,而这种将化合物离子化的能量被称之为”电离能”(IP),它以电子伏特(eV)为计量单位,对于气体和蒸汽来说,一般IP的范围从7eV - 16eV不等,IP为 7eV的物质则非常容易被电离,IP介于12eV – 16eV的物质则非常难被电离。

常见物质的电离能(IP)如下:物质名称电离能(IP)苯 9.25 己烷 10.13 甲苯 8.82 苯乙烯 8.47 甲基乙基 9.51 二甲苯 8.65 磷化氢 9.87 PID Lamp PID电离化学物质时会产生一个微弱的电流,该电流与物质浓度成比例,换算成ppm显示在屏幕上。

PID用紫外灯来电离化学物质,紫外灯的尺寸与普通手电筒灯泡近似,发出足够强度的红外光电离化学物质。

10.6eV灯可以电离所有IP低于10eV化学物质。

当然,10.6eV灯也能电离所有9.8eV灯可电离的物质。

有少数物质(如甲醇、甲醛等)需要使用11.7eV灯才能电离,而11.7eV灯由于原理性缺陷导致寿命极短(几个月),因此很多使用者使用其它方法来测量这类物质。

PID 能测量哪些物质 PID检测有机化合物比如苯、甲苯和二甲苯,也可检测某些无机物,比如NH3.通常来说,被检测化合物包括C原子,即可被PID检测到,当然也有特例,比如CH4、CO是不能被PID检测到的。

PID温度控制在真空镀膜机应用研究

PID温度控制在真空镀膜机应用研究王辰;孙鹏;秦美荣【摘要】在自动化控制领域内,PID控制器具有结构简单、容易实现、控制效果好等特点,是迄今为止最稳定的控制方法.高真空镀膜机的温度控制在镀膜过程中起着十分重要的作用,控制温度的精准与否将直接影响空间用太阳电池成膜质量,研究了PID算法的原理和实现方法,将其应用到真空镀膜机温度控制系统中,并且摸索出相应参数整定的方法规律,可以满足工艺所需要的各种温度.【期刊名称】《电源技术》【年(卷),期】2016(040)007【总页数】3页(P1465-1466,1494)【关键词】PID温度控制;参数整定;真空镀膜机【作者】王辰;孙鹏;秦美荣【作者单位】天津恒电空间电源有限公司,天津300384;天津恒电空间电源有限公司,天津300384;天津恒电空间电源有限公司,天津300384【正文语种】中文【中图分类】TM914当前普遍采用真空镀膜机来完成空间用太阳电池的金属电极及介质膜制备工艺。

在此过程中,根据产品需要,真空镀膜机的加热灯会对腔体内加热升温,其温度控制系统就采用了PID算法控制。

其控制系统包括:给定值为镀膜机设定的加热温度,控制器为PID控制器,执行机构为加热灯的功率电流调节器,控制对象为加热灯功率电流,传感器为热电偶,被控量为测量温度,系统图如图1所示。

温控器PID参数未调整协调,设定加热温度为140℃,可是超温至160℃,如图2所示。

造成了温度严重超调过冲,工艺时间增长,降低设备自动化程度,增加人工辅助操作,降低了生产效率,更重要会造成电池性能品质的不一致。

本论文主要研究真空镀膜机温度PID参数整定方法,最终使真空镀膜机温度控制参数整定完善,加热温度快速稳定准确地达到设定值,以满足工艺要求。

本文主要针对真空镀膜温度控制进行分析,其主要调节技术参数:设定温度;比例参数;积分时间;微分时间;加热灯输出功率。

PID控制器(比例-积分-微分控制器),由比例单元、积分单元和微分单元组成,其真空镀膜机温度PID控制原理框图如图3所示。

基于PLC和TD400C的建筑玻璃真空镀膜生产线电气系统控制

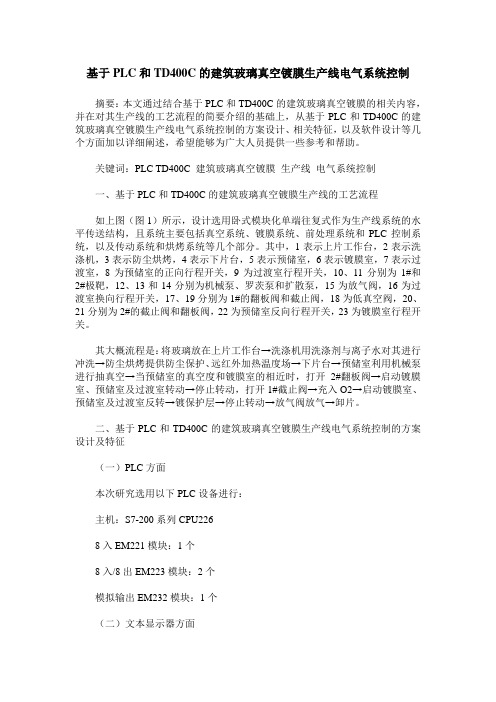

基于PLC和TD400C的建筑玻璃真空镀膜生产线电气系统控制摘要:本文通过结合基于PLC和TD400C的建筑玻璃真空镀膜的相关内容,并在对其生产线的工艺流程的简要介绍的基础上,从基于PLC和TD400C的建筑玻璃真空镀膜生产线电气系统控制的方案设计、相关特征,以及软件设计等几个方面加以详细阐述,希望能够为广大人员提供一些参考和帮助。

关键词:PLC TD400C 建筑玻璃真空镀膜生产线电气系统控制一、基于PLC和TD400C的建筑玻璃真空镀膜生产线的工艺流程如上图(图1)所示,设计选用卧式模块化单端往复式作为生产线系统的水平传送结构,且系统主要包括真空系统、镀膜系统、前处理系统和PLC控制系统,以及传动系统和烘烤系统等几个部分。

其中,1表示上片工作台,2表示洗涤机,3表示防尘烘烤,4表示下片台,5表示预储室,6表示镀膜室,7表示过渡室,8为预储室的正向行程开关,9为过渡室行程开关,10、11分别为1#和2#极靶,12、13和14分别为机械泵、罗茨泵和扩散泵,15为放气阀,16为过渡室换向行程开关,17、19分别为1#的翻板阀和截止阀,18为低真空阀,20、21分别为2#的截止阀和翻板阀,22为预储室反向行程开关,23为镀膜室行程开关。

其大概流程是:将玻璃放在上片工作台→洗涤机用洗涤剂与离子水对其进行冲洗→防尘烘烤提供防尘保护、远红外加热温度场→下片台→预储室利用机械泵进行抽真空→当预储室的真空度和镀膜室的相近时,打开2#翻板阀→启动镀膜室、预储室及过渡室转动→停止转动,打开1#截止阀→充入O2→启动镀膜室、预储室及过渡室反转→镀保护层→停止转动→放气阀放气→卸片。

二、基于PLC和TD400C的建筑玻璃真空镀膜生产线电气系统控制的方案设计及特征(一)PLC方面本次研究选用以下PLC设备进行:主机:S7-200系列CPU2268入EM221模块:1个8入/8出EM223模块:2个模拟输出EM232模块:1个(二)文本显示器方面为了便于将建筑玻璃真空镀膜的生产线参数(包括阀门开启停滞时间、工作气体流量等)进行实时显示或设置,本次研究的人机界面主要选用TD400C文本显示器,用于对S7-200用户程序的所有变量进行查看、监控或是修改。

基于触摸屏和PLC的电镀控制系统的设计_黄佳伟

基于触摸屏和PLC 的电镀控制系统的设计黄佳伟,刘 飞(江南大学自动化研究所 江苏无锡 214122)摘 要:以上海某电镀企业生产控制系统为背景,根据龙门镀铜电镀的工艺要求,介绍以三菱PL C 为控制中心,以三菱GO T 系列触摸屏为人机交互界面,两者相结合的控制系统。

在硬件和软件两个层面上对生产线的控制进行了设计,采用结构化程序设计的编程思想,增加了程序的可读性及执行的准确性。

该系统的使用,既降低了劳动强度,提高了产品的生产效率,同时也为长时间稳定运行提供了保证。

关键词:电镀;监控;PL C ;触摸屏中图分类号:TP273 文献标识码:A 文章编号:10042373X (2009)232152203Electroplate System Design B ased on Touch Screen and PLCHUAN G Jiawei ,L IU Fei(Institute of Automation ,Jiangnan University ,Wuxi ,214122,China )Abstract :Based on the techniques demand of gantry copper planting ,the software design method of control system ,using Mitsubishi PL C as the control center and Mitsubishi GO T touch screen as the HMI are introduced.Since it uses the method of structured program designing ,it enhances the readability and executing accuracy of the ing this control system ,it reduces the labor intensity and improves the producing efficiency ,also provides impelling endurance on enhancing reliability in long time use.K eywords :electroplate ;monitoring ;PL C ;touch screen收稿日期:20092052040 引 言在工业控制领域,如何利用有限的资源实现对主要生产环节准确、稳定的控制,并对工业现场实施有效的监控,使生产和监控有机的结合起来,提高生产效率,是广大企业和从事工控行业的技术人员一直普遍关心的问题。

真空离子镀技术在电镀工艺中运用

真空离子镀技术在电镀工艺中运用摘要:随着电镀工艺的不断创新发展,新工艺新技术的发展日新月异。

真空离子镀的相关技术应用也在不断的推广和发展。

在实际的运用中,相对水电镀而言,真空离子镀技术具有沉积速度高、对环境影响小等优势。

综合分析真空离子镀相关原理和实际应用成效,确保实际应用的合理化和成效化。

在实际运用中降低电镀工业对环境的影响。

与此同时,随着技术人员对真空离子镀的相关技术要求等进行不断的改进,确保真空离子镀技术能够实现经济、环保的发展目标。

关键词:真空离子镀技术;电镀工艺;运用;引言随着时代的发展,工业的进步,各类基体零件的电镀工艺呈现出了多样化的特点,在创新和实践的过程中,随着各类新工艺的应用,对环境的影响也在逐步的降低,所能产生的效果也是非常积极的。

尤其是像真空离子镀的相关技术的运用,通过新技术的运用,不但可以提升加强各类基体零件的电镀质量,同时降低三废的排放,很大程度上实现经济和环保。

1电镀过程的定义电镀是一种表面加工工艺,简单讲就是利用电解原理在某些基体金属(或非金属)表面镀上一薄层其它金属或合金的过程,利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。

随着科学技术与生产的发展,电镀技术应用领域已经越来越广泛,对镀层的要求也越来越高;随着环保要求的逐步提升,清洁生产以及降低环境影响的要求也越来越高。

早期的电镀研究,多引用电极电位和极化的概念,电镀层更多地集中应用在外观装饰方面,特别是用来节约贵金属通过这类的研究,随着电镜和结构分析等的出现,提供了对镀层深入探讨的新颖手段,镀层微观结构的研究工作大量开展。

从电流通过流体介质,在电极与溶液的界面上反应形成新的固相结构这一特定现象出发。

如何运用更多更新的生产和鉴定技术使之能够提供崭新的机会便成为电镀工作的一个主要命题。

理论上,可用于被沉积物质扩散和界面反应和沉积的介质,并不应仅仅限于水溶液。

DCS系统在离子膜的应用

DCS系统在离子膜烧碱装置的应用锦化集团氯碱股份有限责任公司8万t/a离子膜烧碱装置和4万t/a离子膜装置采用了DCS控制系统,实现该项目中工艺生产操作、监视、自动控制、程序控制、联锁保护和数据采集、生产管理等一系列功能。

1工艺简介:离子膜装置由一次盐水、二次盐水、电解及氯氢处理等部分组成。

1.1一次盐水主要处理的是粒盐在化盐池溶化后,经过滤、化学除钙镁离子、戈尔过滤等过程,产生粗精制盐水。

1.2二次盐水主要处理的是从一次盐水工段来的粗精制盐水经螯合树脂塔处理后,产生出电解能够使用的精制盐水。

1.3 电解部分二次盐水来的精制盐水在电解槽经电解后产生氯气、氢气、氢氧化钠及废盐水,废盐水经脱氯处理后回一次盐水化盐池或部分循环回电解槽。

氯气送到氯气处理工段,氢氧化钠到氢氧化钠储罐,氢气到氯氢处理工段经处理送到PVC项目的氯化氢工段。

1.4氯氢处理氯气处理包括氯气液化及事故处理。

氯气液化是氯气经水洗、干燥、冷却。

备注:①公用联锁条件成立,每个电解槽都停掉。

②每个联锁条件都有一个旁路开关。

每个电解槽联锁条件:顺序控制螯合树脂吸附顺控程序采用SFC或ST语言编程,操作分为手动,半自动,自动3种。

手动:选择再生塔,把相应再生塔置为“再生”;按“I洗”按钮;按“启/停“按钮;此时,相应的树脂均执行“I洗”功能,在“I洗”结束后,按“反洗”则执行反洗,按“酸洗”则执行酸洗。

其他步骤类推半自动:把操作方式置为半自动;选择再生塔,把相应再生塔置为“再生”;按“启动再生按钮”;按“启/停”按钮;此时所选择的再生塔按照程序执行整个再生过程,执行结束后,则需要把下一个再生塔置为“再生”,则继续。

自动:把操作方式置为自动;选择再生塔,把相应再生塔置为“再生”;按“启动再生按钮”;按“启/停”按钮;三个再生塔则顺序执行再生,一直循环下去。

暂停:把启/停按钮置为停止时,程序暂停。

停车:按下“螯合树脂停车按钮”时,所有树脂塔的阀门全部关闭,操作方式置为手动,程序步置为程序待命状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

V A C U U M EL E CT RO NICS真空电子技术2010-06工艺与应用数字PID 控制技术在多功能真空离子镀膜设备中的应用公建宁,张 胜(机科发展科技股份有限公司,北京100044)Application of Digital PID Control Technology in the Multi FunctionVacuum Ion Plating EquipmentGONG Jian ning,ZH AN G Sheng(M achinery T echnolo gy Dev elop ment Co Ltd ,Beij ing 100044,China)Abstract:T he paper describes the applicatio n o f a dig ital PID (proportional integral derivativ e)control algo rithm in the multi function vacuum ion plating equipm ent By using the rich structure prog ram func tions of M itsubishi Q series PLC (prog rammable logic controller)and the digital PID co ntro l technolog y to realize the 5 w ay g ases output co ntrol In this application,PLC calculate the required gases output acco rd ing to the setup of the process parameter table and adjust autom atically process g ases into the cham ber,so as to achieve a stable coating chamber gas pr essure,maintain the g as discharge conditio ns and improve the quality o f the filmKey w ords:Digital PID,Vacuum io n plating ,PLC,Structure pr ogram摘要:介绍了数字PI D(比例 积分 微分)控制算法在多功能真空离子镀膜设备中的应用,并利用三菱Q 系列P LC(可编程逻辑控制器)丰富的结构化编程功能和数字P ID 控制算法的运用,实现对5路气体的输出控制;在本应用中,根据工艺参数表的设定,PL C 实时计算出所需气体的输出量并控制其输出,实现自动调节工艺气体的进气量,以达到稳定镀膜室气体压力的目的,保证气体放电条件,提高镀膜层质量。

关键词:数字PID ;真空离子镀膜;可编程逻辑控制器;结构化编程中图分类号:TP27 文献标识码:A 文章编号:1002-8935(2010)06-0059-02真空离子镀膜是在真空条件下,利用气体放电使工艺气体或被蒸发物质(膜材)部分离化,在工艺气体离子或被蒸发物质的离子轰击作用下,把蒸发物或其反应物沉积在被镀基片表面的过程[1]。

在反应离子镀膜过程中,镀膜室气体压力是决定气体放电和维持稳定放电的条件,它对蒸发膜材粒子的碰撞电离至关重要。

因此,镀膜室气体压力是建立等离子体、调控等离子体浓度和各种粒子到达基片的数量的重要参数之一,它也影响着沉积速率[1]。

在反应离子镀膜过程中,镀膜室气体压力控制在1~10-1Pa 。

一般要通入保护气体和反应气体的混合气体。

比如,要沉积TiN,要通入Ar 和N 2混合气体,以保护气体Ar 稳定放电,以N 2与Ti 进行反应生成T iN 。

稳定镀膜室气体压力可通过两种方式:一是恒定保护气体和反应气体进气量,通过调节截流阀来稳定镀膜室气体压力;二是维持抽气机组的抽速,通过调节保护气体和反应气体的进气量来实现。

目前,由于国产截流阀调节精度不高,很难实现这一要求较高的截流调速系统,应用并不广泛。

而高精度的气体质量流量计应用广泛,价廉物优,因此多数的真空离子镀膜设备多采用后者来稳定镀膜室气体压力。

在本工程项目中,正是运用数字PID(比例 积分 微分)控制技术实现对工艺气体进气量的自动调节,来稳定镀膜室气体压力。

1 数字PID 控制算法在可编程逻辑控制器(PLC)控制系统中常采用59真空电子技术V A C U U M EL E CT RO NICS数字PID 控制器,如图1所示。

需将模拟PID 控制器离散化处理,用求和代替积分,用差商代替微商。

图1 数字PID 控制器其控制算式为:u(k)=K p e(k)+K iki=0e(i)+Kd[e(k)-e(k-1)]+u 0(1)式中:K P 是比例放大系数;K I =K P T ST I是积分放大系数;K D =K P T DT S是微分放大系数;u 0为控制量的基值,即k =0时的控制输出量;u(k)为第k 个采样时刻的控制输出量;T i 为积分时间;T d 为微分时间;T s 是采样周期。

式(1)是数字PID 的位置算法[2],考虑到控制输出量的积分饱和,在偏差量较大时,不进行积分累积,直至偏差达到一定值之后,才在控制输出量的计算中加入积分累积,即当|e(k)|> 时,令K i =0;当|e(k)| 时,令K i =K p T sT i。

2 算法应用在本工程项目中,采用三菱Q 系列高性能PLC 的AD/DA 智能模块[3-5],来实现数据的采集和控制量输出。

利用三菱Q 系列高性能PLC 丰富的结构化编程功能[6],来实现PID 控制,图2为PID 程序流程图。

在此应用中,要控制五路工艺气体的输出。

根据工艺需要,每一路工艺气体可以是固定数输出,也可以是任意工艺气体组合的比例输出。

例如:镀膜室气体压力设定值为5 10-1Pa,A r 气和N 2气的设定值为0 6和0 4,C 2H 2气的设定值是200cm 3/min(标准状态)。

PLC 根据工艺参数的设定值,将控制C 2H 2质量流量计输出固定的气体流量200cm 3/m in 。

而PID 计算所得的u(k)是将镀膜室气体压力维持在5 10-1Pa 时,所需要进入的工艺气体总量,根据工艺设定的比例关系,再分别计算出Ar 气和N 2气的输出量,并由PLC 控制相应的气体质量流量计输出。

图2 P ID 程序流程图3 PID 参数整定[2]整定步骤为 先比例,再积分,最后微分 。

步骤一:整定比例控制将比例控制作用由小变到大,观察各次响应,直至得到反应快、超调小的响应曲线。

步骤二:整定积分环节若在比例控制下稳态误差不能满足要求,需加入积分控制。

先将步骤一中选择的比例系数减小为原来的50%~80%,再将积分时间置一个较大值,观测响应曲线。

然后减小积分时间,加大积分作用,并相应调整比例系数,反复试凑至得到较满意的响应,确定比例和积分的参数。

步骤三:整定微分环节若经过步骤二,PI 控制只能消除稳态误差,而动态过程不能令人满意,则应加入微分控制,构成PID 控制。

先置微分时间为0,逐渐加大微分时间,同时相应地改变比例系数和积分时间,反复试凑至获得满意的控制效果和PID 控制参数。

4 应用效果在本工程项目中,当镀膜室压力达到工作压力和预热完成后,PLC 根据工艺参数表的设定,开始镀膜。

例如:在镀TiN 时,镀膜室气体压力设定为(下转第63页)V A C U U M EL E CT RO NICS真空电子技术2010-06在电阻上消耗了,放电能量就小于非串联电阻时的能量。

串联电阻既可以吸收放电能量又可以延长放电时间来减小放电时的火花能量并从时间上分散之,从而提高电路的本质安全性能。

提高电源的开关频率。

应用新型的开关电源拓扑结构以及专用电源芯片来提高开关频率。

在相同的输出功率时,高的开关频率可以用较小的输出滤波电容,减小电容将在很大程度上提高电源的本质安全性。

增加快速过流保护电路。

为了阻止电容放电产生火花,可在电容与输出端之间插入一级 GH B 快速过流保护电路,当输出短路保护时电路快速截止,切断电容与输出的通路,将会大大地减小放电能量,抑制火花产生实现本质安全的目的。

图2 开关型本安电源高速过流保护电路高速过流保护电路GH B 工作原理如下:电阻R s 有两个作用,一是作为串联电阻,二是作为输出电流的取样将电流变换为电压。

电路芯片Ina145是高速差分放大器,工作电压4 5~36V,通过外部电阻R 3,R 4调节增益大小以适应不同的电路设计。

电路正常工作时,差分放大器IC16脚输出电压有V A >V B ,高速比较器IC2输出低电平Q3载止,Q2导通,Q1的控制极为低电平,使得Q1导通,输出端有电压输出。

如果发生故障输出电流大于设定值,差分放大器IC1输出电压有V B >V A ,高速比较器IC2输出高电平使得Q3导通使得Q2截止,Q1的控制极在电阻R 1的作用下变为高电平将Q1关掉,输出被截止,电容E1放电回路被切断,从而大大地抑制了电容放电能量实现本质安全的目的。

4 结束语本安电源不同于普通的稳压电源,它有自己一整套的技术要求和独特的电路性能要求。

本文就电容放电特性对本安电源的影响做了研究,在此基础上给出了解决电容放电影响开关型本安电源的本安特性的方法以及一种电路原理图,为工程技术人员研制开关型本安电源提供帮助。

参考文献[1]贾祥芝 煤矿直流稳压电源的现状和发展趋势[J] 煤矿设计,1998,(9):34-36[2]张燕美,李维坚 本质安全电路设计[M ].北京:煤炭工业出版社,1992:28-30[3] B.C 闸拉夫钦克著,张丙军译 安全火花电路[M ].北京:煤炭工业出版社,1981:20-23[4]鲁道夫 豪克(德国),付果,译 本质安全和高频[J]电气防爆,2005,(1):42-45[5]H all J R Int rinsic Safet y [M ] M anchester :M ar ylebo neP ress L td,1985:16-20[6]刘晓强 本质安全型防爆直流开关电源及备用电源研究[D] 中国矿业大学(北京),2001:56-58收稿日期:2010-10-30(上接第60页)5 10-1Pa,为保证膜层的色泽,设定N 2气为固定值,始终保持不变。

系统自动调节Ar 气的进气量来稳定镀膜室内的气体压力始终在5 10-1Pa,通过调节弧源电流和镀膜时间来改变膜层厚度。

应用证明,本设备能够很好地稳定镀膜室气体压力,稳态误差范围控制在镀膜室气体压力设定值的3%以内,能够保证膜层厚度和膜层的色泽。