济钢210t转炉低硅铁水冶炼攻关实践

济钢低碳低硅钢增硅原因分析及对策

Si 含量超标炉次改判为普通热轧商品卷原料, 改判后

经济损失约达 50 美元/吨钢, 如果 Si 含量超过 0.05%

则直接判废, 影响了济钢冷轧厂正常生产, 降低了集

团公司的经济效益。

3 理论分析

3.1 增硅的热力学条件

工 艺 路 线 : KR 铁 水 预 处 理 →BOF 转 炉 →LF 精

炼→连铸机。一般情况下精炼过程温度处在 1 580 ℃ ̄

后 降 为 1.93% , SiO2 含 量 也 从 精 炼 前 的 8.0% 下 降 到 期的实际生产数据也证实了这一点。精炼时间与增硅

7.3%。这表明精炼后炉渣已经从转炉终点时的强氧化 量的对应关系如图 3 所示, 随着精炼时间的延长, 增硅

性转变为精炼后的较强还原性, 由此也 可 判 断 出 LF 量也逐渐变大。因精炼时间过长导致硅含量超标炉次

1 600 ℃之间, 由氧势图可知在此温度区间 FeO、P2O5、 MnO、SiO2、Al2O3 化合物稳定性依次增强。因此, 在还原 性气氛下 FeO、P2O5、MnO、SiO2 等不稳态化合物很容易 被 Al 置换出来。由于其它元素对本钢种成分合格率无

明显影响, 故本文只讨论 SiO2 的反应问题。其化学反 应式为:

成 为 SiO2 的 主 要 来 源 。 出 钢 时 及 LF 精 炼 初 期 加 入 CaO、CaF2 及 MgO 等造渣料一定程度稀释了 SiO2 的浓

因 LF 精 炼 脱 硫 任 务 过 重 ( 精 炼 进 站 硫 含 量 大 于 0.025%) 占超标总炉数的 81.1% 。

度。随着精炼过程的继续进行, 渣 中 FeO、P2O5、MnO、 SiO2 含 量 呈 下 降 趋 势 , Al2O3 呈 上 升 趋 势 。 精 炼 末 期

炼钢冶炼低硅工艺操作措施-概述说明以及解释

炼钢冶炼低硅工艺操作措施-概述说明以及解释1.引言1.1 概述:炼钢冶炼低硅工艺是钢铁生产中的重要环节之一,低硅钢的生产在现代工业中具有重要的地位和价值。

本文旨在探讨炼钢冶炼低硅工艺的操作措施,为确保产品质量、提高生产效率提供参考。

通过深入研究和分析实际操作中的要点和经验,可以有效指导生产操作,并为炼钢工艺的优化提供有益参考。

随着技术的不断进步和工艺的不断完善,低硅炼钢工艺将迎来更广阔的发展空间,对提高钢铁生产的品质和效率产生积极的影响。

1.2 文章结构本文将分为三大部分来介绍炼钢冶炼低硅工艺操作措施。

首先,引言部分将对本文的主题进行概述,介绍文章的结构以及目的。

其次,正文部分将详细介绍低硅炼钢工艺的背景和原理,重点探讨低硅工艺操作的要点,以及给出具体操作措施的实例。

最后,结论部分将对低硅炼钢工艺操作进行总结,探讨其重要性和应用前景,同时展望未来炼钢工艺的发展方向。

通过这样的结构安排,读者可以系统地了解和学习关于炼钢冶炼低硅工艺操作措施的相关知识。

1.3 目的本文旨在探讨炼钢冶炼中低硅工艺的操作措施,旨在为炼钢企业提供明确的操作指导,帮助其在低硅炼钢过程中减少能耗、提高生产效率、优化产品质量,从而提升企业的竞争力。

通过深入分析低硅炼钢工艺的特点和存在的问题,总结出一套科学合理的操作措施,为提高炼钢工艺的稳定性和可控性提供参考,推动炼钢行业的技术进步和发展。

分的内容2.正文2.1 低硅炼钢工艺介绍低硅炼钢工艺是指在钢铁冶炼过程中,控制炉料中硅含量低于一定标准的工艺。

硅是钢铁中的杂质元素,其含量过高会对钢铁的性能产生不利影响,降低钢的强度和可焊性。

因此,通过优化低硅炼钢工艺,可以提高钢材的质量和机械性能。

低硅炼钢工艺的主要特点包括:1. 控制炉料成分:在炉料中添加足量的硅剂,使其与熔融金属中的硅相结合,降低金属浆和硅含量。

2. 保持一定的炉温:适当控制炉温,促使硅剂和熔融金属充分反应,确保低硅工艺的有效实施。

降低转炉出钢温度的实践

通 过 优 化 钢 包 保 温 层 , 提 高保 温 效 果 的 同 在 时 , 钢 包利 用 效率 进 一 步优 化 , 对 减少 钢包 的 空 等 周期 , 低钢包 在运 转过 程 中引起 的温 降和强 化钢 降 包在 线 烘 烤 时 间 , 证 钢包 温 度 。统 计 表 明 , 保 采取

水 浇 注 温度 各 不相 同 。转 炉 出钢 温度 的高低 直 接 影 响着 整个工 序 的运行 , 高 的出钢 温度使 转 炉炉 而

钢包 状 况 密 切相 关 。出钢 过 程 中包 衬 温度 的高低 直 接 影 响 着 出 钢 的过 程 温 降 。 出钢 后 , 吹氩 搅 在 拌 、 炼加 热 、 精 运转 和等 浇等 过程 中 , 水通过 渣层 钢 和覆盖 剂散 热使 钢水 温度 降低 , 同时 因包 衬 的吸热

钢水 过程 热损 失 主要 为钢水 的辐 射散 热 、 对流

传 热温降 和钢包 、 中间包 耐火材料 的 吸热 温降 。

1 出钢过 程温 降 。主要 包括 : ) 出钢过 程 中的热

钢包使用次数

图 1 优 化 前 后 钢 包 外 壁 温 度 变 化 趋 势

量 损 失 、 氧 合 金 化 过 程 温 降 和 钢 包 包 衬 吸热 降 脱 温 。2 钢水运 转及 处理 过程 温降 。主要包 括 : ) 钢水

温 降的进 一步 控制 和优 化 , 转炉 出钢 温度 进一 步 使 降低 , 获得 了良好 的效果 。

通过 对钢 包使 用状 况 的调查 , 定采 用优 化钢 决 包 保温 层 的方式来 降低包 衬 的导热 系数 、 减轻 包衬 的热 损 失 。优 化前 后 钢 包 包壳 外 壁 温度 变化 趋 势 见 图 1由图 1 , 可看 出钢包 保温效果 有 了明显改 善 。

济钢炼钢厂超低头板坯铸机恒速拉钢的实践

2 0 ×140 6 Mn、 0 n 0 0 5 5 M 2V、 5 、 3 4 4 Mn、 5Mn 5、5 5

普通钢种

高强钢种

1 0× 1 2 0 6 Mn、 0 n 6 5 5 5 M 2V、 5 、 3 4 4 Mn、 5 n 5、5 5M

其他钢种

连 铸 机 拉 坯 阻 力 增 大 , 重 时 拉 不 动甚 至 损 坏 设 严

2 恒 速拉 钢影 响 因素 分析

21 中间包浇 注温度 .

备 。如果 浇 注温 度低 时等钢 水 , 还会 造 成 敞浇 和停

机事故 ; 钢水等 浇时间过长则会造成 钢水 温度下

降 , 注过程 因为 钢水过 热度低 导致提 高拉速 。 浇

处 理周 期 4 n铸 机 浇 注 周 期 2 n 0mi, 2mi。通过 对 各 种 拉 速 下 不 同 钢种 铸 坯 的表 面 质 量 以及后 序 轧 制 质量 的统计 分 析 , 定义 出典 型拉 速要求 ( 见表 1。 )

结晶器内钢水需求量 , 导致结晶器内液面下降。此 时, 需要降低拉速以保证结晶器内钢水液面稳定。

中 间包 内钢水 温度 ( 水 过 热 度 ) 影 响拉 速 钢 是 的最 直 接 因素 , 果 浇 注 温度 过 高 , 如 特别 是 钢 水 过 热度 在 3 0℃ 以上 , 但会 增 加 对钢 水 的污染 , 会 不 还 使铸 坯 柱状 晶发达 、 中心偏 析 加 重 , 时 , 同 出结 晶器

济钢炼钢厂超 低 头板坯 铸机恒速 拉钢 的实践

张 贺 全

( 济南钢铁 股份有限公司 炼钢 厂, 山东 济南 2 0 0 ) 51 1

摘

要: 为实现 板坯铸机 恒速拉钢 的 目 , 标 济钢炼 钢厂通过统计 各个阶段 的过程温 降控制 合理的钢水过 热度 , 严格冶炼 操

济钢210t转炉协力检修模式安全管理

uJ

尔

百

笠

Vo .4 No3 1 . 3

S a d n Me alr y hnog tlu g

Jn O 2 u e 2 1

} : 经济 与管理: j

工 上 上 一 —上 —. j—上 - 二 L 上 , ,

济钢 2 t 1 转炉协 力检修模 式安全管理 0

露 出很 多 问题 , 2 1年 2 , 仅 00 月 协力 单位发 生 3 起安 全 险肇 事 故及 1 重伤 事 故 。因此 , 钢 为确 保协 起 济 力检修 模 式下 的生 产安全 , 取 了一 系列 行之 有效 采

动化 设备 和 L 0的仪表 及检 测 元件 部分 实施 专 业化

管理 , 主要 包括 自动 化设备 的点检 、 日常 维护 、 日常

2 设备协 Βιβλιοθήκη 检修概况 21 基本工艺 及设备 . 济钢 2 0t 炉 区域有 铁水 倒罐 站 1 , 1 转 座 转运 从 炼 铁 系统 运进 的铁水 ; R铁 水 预处 理设 施 1 , K 座 对

1协力 单位 数量 多 、 ) 人员 多 、 布置分 散 、 以集 难 中管理 。检 修协力 单 位 5 , 31 ; 材砌筑 维 家 共 6人 耐 护及 保 结 7 , 13 。2 协 力单 位 人 员 由于 缺 家 共 3人 ) 乏在 炼钢现 场长 期工 作 的经验 , 对炼 钢维 修工作 的 质量 、 效率 和 安 全管 理要 求 理解 不 到 位 , 业技 术 专 水平 和安全 管 理 素质 参 差 不齐 。3协 力 单 位人 员 )

袋 除尘 器 5 、 台 电除尘 器 1 ( 次 除尘 干法 ) 台 一 分属

一

济钢210T转炉滑板挡渣

文档收集于互联网,已重新整理排版.word版本可编辑.欢迎下载支持.东北大学继续教育学院毕业设计(论文)开题报告设计(论文)题目:济钢210T转炉滑板挡渣改造项目姓名:许维康学号:072N专业:冶金工程学习中心:济南博文教育学习中心住址:济南市历城区鲍山街道电话:Email:开题日期:2017 年7 月 6 日指导教师:李阳第一章研究的主要内容近年来,随着我国钢材消费结构的变化,对高品质、高附加值钢的需求量越来越大,同时在当前严峻的钢铁行业形势下,建设高效率、低成本的洁净钢平台越来越成为钢厂的工作重点。

减少转炉出钢下渣量是提高钢水洁净度、提高转炉钢产品的质量和命中率、降低炼钢生产成本最有效的途径。

在转炉出钢时进行有效的挡渣操作,不仅能够改善钢水质量,提高合金收得率,还可为精炼操作提供良好的条件。

目前国内转炉出钢挡渣主要还是采用挡渣球、挡渣塞等挡渣方法,这些方法在提高挡渣效果方面均有一定的效果,但仍不能满足部分品种钢稳定生产的需要。

转炉冶炼过程中的脱碳、升温以及脱磷、脱硫等反应都与炉渣密切相关,转炉炉渣具有高氧化性的特点,并含有大量的硫、磷等有害元素。

如果转炉出钢过程大量下渣,不仅会增加钢水的脱氧及合金化难度,增加脱氧剂及合金消耗,还会引起钢包回磷及增加氧化夹杂物含量,增加钢包等的耐材消耗和后道精炼工序成本,严重时造成钢水成分出格,增加了炼钢生产成本。

因此,转炉出钢下渣量必须控制得越低越好。

济钢炼钢厂210区域现有210t顶底复吹转炉两座,平均单炉产钢量217t,年产量约260万吨,产品定位为高端产品、高端客户和重点工程,产品以高强、海工、船板、容器、油罐、桥梁、管线等高级别产品为主,高专比在80%以上。

目前采用传统的挡渣棒挡渣方式,挡渣效果不稳定,吨钢下渣量约5.0kg/t钢,挡渣成功率96.5%,转炉下渣问题严重影响了钢水质量和产品提升。

为提升产品质量控制水平,增强高级别产品的生产保障能力,为了解决转炉出钢下渣量大的难题,济钢对210 t 转炉挡渣系统进行了技术改造,引进了先进的滑板挡渣和红外下渣检测技术,不仅提高了挡渣成功率,而且有效地减少了出钢下渣量,提高了钢水质量和高等级品种钢的生产能力,同时还提高了合金收得率,进一步降低了生产成本,取得了良好的经济效益。

210转炉厂KR脱硫的工艺与设备介绍

机械搅拌装置主要 由搅拌器及其旋转机

构、 升降 车 以及 升 降 车夹 紧机 构 等 组 成 。搅

拌器主要 由主电机带动旋转 , 通过一 台同轴 式减速器及主连轴器与搅拌器联接, 并将搅 拌器力矩传给搅拌器主轴。搅拌器主轴又通 过上下轴承支撑在升降车上。

光 测距 仪 定 位 , 2~2 m mi 度 之 间 内 在 0 / n速 变频 调速驱 动 , 车上 安装 有 带 铁 罐液 压 推 在

杆倾 转 装 置 。在 车 架 上 每 边 焊 接 有 固 定 齿 条 , 翻齿条通 过横 梁连 为一体 , 倾 固定齿 条 和

倾 翻齿条 牢固齿 合 。然 后通 过与 液压缸连 接 实 现 铁 水 罐 倾 翻。倾 翻 角 度 在 0 。一4 。 0 之

变频器控制 , 实行无 级 调速 , 带动 旋转 主 轴从 而带动搅拌 器转 动 。升 降导 轨及 框架 穿 越各 层平 台并 与 各平 台相连 , 整 个 框架 的结 构 使

稳定 。升 降小 车卷 扬 装 置采 用 双 卷 筒 卷扬 ,

铁 水在 吊罐位 和脱 硫位 之 间 的 转移 , 用 激 采

・

2 ・ 9

升 降车 及夹 紧机 构 主 要 由升 降小 车 、 升 降导轨 及框架 和升 降小 车卷扬组 成 。升降小 车在安装 有 导轨 的型钢 框 架 上运 行 , 架 内 框 部装有旋 转 电机 、 轴 器 、 转 接头 、 承 和 联 旋 轴 旋 转 主轴 。升 降小 车上下两 端分 别安装 有 四 个液 压 装 置 , 成 升 降 小 车 定 位 夹 紧 装 置 。 组

aK . R法 脱硫 工 艺 因具 有 极 好 的脱 硫 动

连铸一 轧制 工艺 线 必 不 可 少 的一 项 生 产 点 。 目前各 大钢 厂主要 采用 机械 搅拌 法和 喷吹法 作 为两 种 主要 的铁 水脱硫 手 段 。而这两 种脱 硫 方法 以其各 自的优势在 炼 钢行业 中得 到广

转炉炼钢工艺3-11

9500mm

φ7800mm 210t 211m3 1.0 m3/t(0.879)

熔池直径

熔池深度 出钢口内径 出钢口与水平的夹角

4910mm

1376mm 155mm 10°

6000mm

1800mm(装入量210t) 180mm 10°

1.2 120t、210t转炉炉型对照

项目 炉衬 熔池 厚度 炉身 120t转炉 800mm 800mm 210t转炉 1000mm 900mm

调整前后氧枪喷头参数对照

项目 调整前 φ44.5mm φ59 mm 喉口直径 45.5mm 出口直径 59.6mm

马赫数

半锥角

2.02

3.5°

2.05

3.5° 16° 16°

供气强度 2.8—3.5Nm3/t.min 2.8—3.5Nm3/t.min

中心夹角 14.5 °

调整后氧枪喷头使用效果

铁水成分

[As] As是一种非常容易偏析的元素,它会导致钢材的 塑性变差和钢板表面的微裂纹。这种情况会带来 连铸或轧制过程钢材的内部和表面质量问题,最 终会危害产品的质量和性能。 奥钢联从一个方坯连铸机工程项目发现在 As+Sn=0.1% 时,方坯完全失去了塑性,导致 了严重的裂纹甚至在矫直过程中方坯出现了漏钢。 As还是一种高度有毒的元素,会导致潜在的环境 污染和人体健康问题。高As含量的钢在国际贸易 中会受到抵制,由于认为这会对人体健康造成危 害。

济钢210转炉底吹供气元件调整

目前济钢炼钢厂转炉底吹供气元件均为毛细 管式底吹透气砖,存在供气过程中底吹流量调整 幅度小,供气元件易堵塞的缺点。双环缝式底吹 供气元件,即保留了毛细管式供气元件的气体流 接触面较为光滑的金属管内壁的优点,减少阻力, 避免气流对耐火材料的冲刷,而且在较低气源压 力下供气元件不易堵塞,供气强度调整幅度大 (调整范围在0.03m3/t.min~0.2m3/t.min), 炉役全过程供气状态稳定

铁水硅高条件下转炉的冶炼操作

铁水硅高条件下转炉的冶炼操作总结及对策9月份共有188炉造双渣,喷溅16炉,喷溅率8.5%。

造成石灰消耗、钢铁料消耗升高。

下表为8月份消耗与9月份造双渣消耗对比:一、16炉喷溅原因分析:除1#炉丙班、3#炉甲班没有喷溅外,其余10个小组都有喷溅,情况如下:具体分析:1、侥幸心理没造双渣,有5炉,造成4炉小喷,1炉中喷。

2、中期化渣早,控制不住,喷溅,有4炉。

通过分析此类喷溅特点是:倒渣后,吹炼枪位较高,在8~9分钟之间化渣,此类炉渣往往在提枪后30秒左右就能化透,比正常化渣时间提前了约2~3分钟。

炉渣呈泡沫渣,这时熔池内正处于碳氧强烈反应期,生成的大量的CO气泡携带着钢渣从炉口喷出。

3、中后期温度高造成的喷溅1炉。

分析为一次性加入冷料多,熔池温度骤然下降,温度上来后造成喷溅。

4、前期小喷7炉。

主要为泡沫渣喷溅。

渣量大,渣层厚,氧化铁聚集。

碱度低,生成的气体带动炉渣涌出。

5、从总体废钢来看,废钢数量较少,平均为每炉12吨;铁块每炉平均25吨。

二、铁水硅含量高,给转炉操作带来一定影响,造成金属、温度损失大,冶炼时间延长,为保证生产的顺利进行,特对铁水硅高条件下的转炉的操作做如下规定:操枪工接到倒罐站兑铁情况后必须对硅量进行计算,铁水硅含量≥0.8 %时必须采用双渣操作,具体操作如下:1、废钢的确定:铁水硅在0.8%~1.1%之间,铁水温度在1290~1310℃之间,加入废钢10吨,渣钢5吨,铁块为12~16吨;铁水硅>1.1%,铁水温度大于1310℃,加入废钢10吨,渣钢5吨,铁块为15~20吨。

2、头批渣料的确定:要求上炉留渣量大于1/2。

在留渣量为1/2左右时,头坯料为石灰6.5吨左右,轻烧白云石2.5吨左右;全部留渣时,要求石灰5.5吨左右,轻烧白云石2.5吨左右。

以保证前期石灰尽快熔化,炉渣碱度迅速达到1.7左右,氧化镁达到8%以上,减少炉衬的浸蚀。

3、硅高铁水降枪吹炼时火焰较少,火焰呈暗红色且火焰较直。

210转炉厂生产工艺简介

• 粉剂输送采用氩气和氮气,从喷吹罐向真空槽内采用氩气作 为载气,其余输送采用氮气作为载气

• 顶枪功能:强制脱碳、吹氧升温、顶枪加热、喷粉脱硫、去 冷钢。

六、连铸生产工艺 1、生产工艺流程 A、转炉炼出来的钢水倒入钢包,氩气自动接通,用钢 包车运送到精炼,按不同钢种进行各种处理。处理后的 钢水经行车吊至回转台; B、在钢包接收位置,接上压缩空气配管、滑动水口液 压缸等,将钢包回转到浇注位置,用长水口与钢包滑动 水口连接在一起,打开钢包滑动水口,使钢水注入中间 包,待中间包钢水液面达到要求时,打开塞棒,同时用 塞棒控制注流,使中间包钢水按一定速度注入到结晶器 中。

0段与1段,总计0+16段

连铸浇钢图

连铸浇钢实图

四、铁水脱S的工艺流程

受铁220t 350t吊运座罐 铁水包倾翻车开到搅拌扒渣位 倾动铁水包、扒高炉渣

铁水包进行脱硫处理 计算脱硫剂加入量 加脱硫剂、搅拌

倾动铁水包、扒脱硫渣 铁水包倾翻复位 测温、取样

铁水包倾翻复位 测铁水液面 测温、取样

搅拌结束提搅拌头 铁水包准备进行扒渣

210转炉生产工艺

一、概述 二、主体设备与参数 三、脱S生产工艺 四、转炉工艺制度 五、RH炉生产工艺 六、连铸工艺 七、生产计划编制

一、概述 1、210转炉厂的主要工艺配置

• 二座转炉 • 一座混铁炉 • 三套铁水脱硫装置 • 二座LF炉、 • 二座RH炉 • 二台双流板坯连铸机 • 烟气净化系统、水处理系统等公 用辅助设施

最大炉产钢水量:

230t

炉壳外径:

φ7840mm

炉体高度:

~10294mm

济钢低碳低硅钢冶炼工艺的开发与应用

第2卷 第6 8 期

20 0 6年 1 2月

山 东 冶 金

S a d n Meal r y hn o g tl g u

V0 . 8. . 1 2 No6 De e e o 6 c mb r 2 o

・

生产 技 术 ・

济钢低碳低 硅钢冶炼 工艺 的开发与应用

1 1

冶金学 院炼钢专业 。现为济钢第三炼钢厂高级工程师 , 从事炼钢 工 艺 研究 和品种钢 的开发 工作 。

维普资讯

20 年 1 月 06 2

山

东

冶

金

第 2 卷 8

不同, 保证一次加 足 , 喂线速度 2O / i 0rr n ea 。喂线毕 3 n 即测温 取样 吊包 。 mi立 3 . 精炼控制 吹氩控制:第一批造渣材料熔化 .3 2 前可适当控制氩气流量保证化渣 良好 ,化渣后采用 弱搅拌( 不裸露钢水为原则) 。加造渣材料前用铁锨

钢水可浇性。由于钢中 C控制低 , 钢水氧化性强 , 钢 中铝含量要求高 , 非常容易出现钢水粘度大 , 导致连

3 生产 实践

31 成分 控制 ‘ .

铸机停机的现象 。 二是钢中 S 的控制。由于钢中 S i i 要求低 , A 要求不小于 0 2 %, 而 l . 0 精炼还原容易发 0

生回 S 现象 。随着冶炼技术的进步 , i 尤其是钢水氧

为 了保证钢材有 良好的冲压性能 ,低碳低硅钢 的冶炼成分要求严格 , S C 以 P C为例 , 其化学成分见

表1 。济钢确定的内控成分范围较窄 , 且化学成分稳

化性及 s、、 、l i c A 成分控制等关键技术的成熟 , s 产 品质量不断提高 , 为济钢开拓市场 , 实现做强做精 的

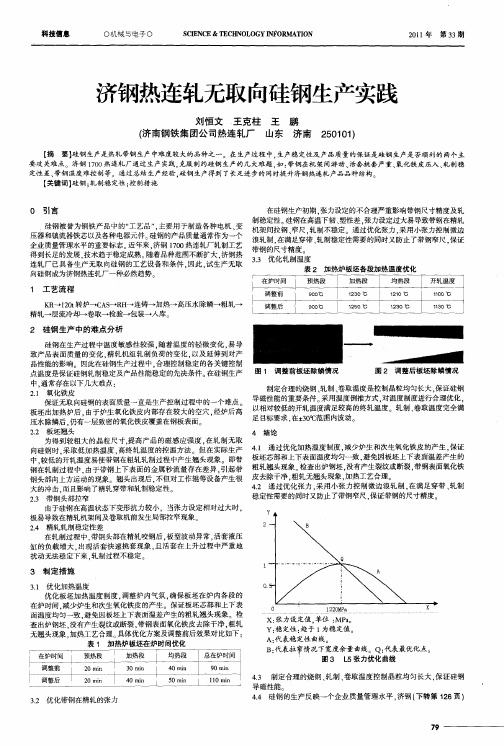

济钢热连轧无取向硅钢生产实践

图 2 调整后板坯 除鳞情况

制定合理的烧钢 、 、 轧制 卷取温度是控制晶粒均匀长大 , 保证硅钢

导磁性能的重要条件 。 采用温度倒 推方式 , 对温度制度进行合理优化 , 以相对较低的开轧温度满足较高的终轧温度 。轧制 、 卷取温度完全满 足 目标要求 . 3℃范围内波动 。 在±O

表 2 加热炉板坯各段加热温度优化

1 工 艺 流 程

K — lO 转炉一c s H R 2t A —R 一 连铸一加热一 高压水 除鳞一粗轧一 精轧一层流冷却一卷取一检验一包装一入库 。

2 硅钢 生产 中的难点分析

硅钢 在生产过程 中温度 敏感性较强 , 随着 温度 的轻微变化 , 易导

致 产品表面质量 的变化 . 精轧机组轧制 负荷 的变化 , 以及延 伸到对 产 品性能 的影响 。因此在硅钢生产过程 中 , 控制稳 定的各关键控制 合理 点温度是保证硅钢轧制稳定及 产品性能稳定 的先决条件。 在硅钢生产 图 1 调整前板坯除鳞情况

中. 常存在 以下几大难点 : 通 21 氧化铁皮 . 保证无取 向硅钢的表面质量一 直是生 产控制过 程中的一个 难点。 板坯 出加 热炉后 . 由于炉生氧化铁皮 内部存在 较大的空穴 , 炉后 高 经 压水 除鳞后 . 仍有一层致密的氧化铁皮覆盖在钢板表面。 22 板坯翘头 _ 为得 到较粗大 的晶粒 尺寸, 高产 品的磁 感应强度 , 提 在轧制无 取

3 制定 措 施

31 优 化加热温度 . 优化 板坯加热温度制度 。 调整炉 内气氛 , 确保板坯在炉 内各段的 在炉时间. 减少炉生和次生氧化铁皮的产生。保证板坯芯部和上下表 面温度 均匀一致 . 避免因板坯上下表面温差产生的粗轧翘头现象 。检

查 出炉钢坯 , 没有产生裂纹或断裂 , 钢表 面氧化铁 皮去除干净 , 带 粗轧 无翘头现象 . 加热工艺合理 。 具体优化方案及调整前后效果对 比如下 : 表 1 加热炉板坯在炉 时间优化

低硅铁水冶炼工艺优化

1 . 2 低硅 铁水 对冶 炼工 艺的 影响

( 1 ) 由于铁 水 硅 低 , 白灰 消耗 大 幅 降低 , 同 时

由于酸性氧化物 S i O 大幅降低 , 造成前期渣量少 ,

熔 池 中形成 不 了渣 层 对 钢 液覆 盖 , 造 成 前 期 金 属

喷溅 多 , 易 造成 前期 粘枪 。 ( 2 ) 铁水 硅 的质量 分 数 低 , 铁 水 中的硅 、 锰 氧

耽

( X i l i n I r o n& S t e e l G r o u p C o . , L t d . , Y i c h u n He i l o n g j i a n g 1 5 3 0 2 5 C h i n a )

Ab s t r a c t : T h e p r o c e s s o f s t e e l ma k i n g wi t h l o w s i l i c o n h o t me t a l w a s i n t r o d u c e d i n s t e e l ma k i n g p l a n t o f Xi l i n i r o n a n d s t e e l C o . .P r o d u c t i o n p r a c t i c e S H O W S t h a t t h e h e a t b a l a n c e o f c o n v e  ̄ e r c o n t r o l i s s t r e n g t h e n e d,f r o m t h e l o a d i n g s y s t e m o f c o n v e  ̄ e r , o x y g e n s u p p l y s y s t e m t o s l a g s y s t e m o p t i mi z a t i o n ,

五孔氧枪在210t转炉上的优化

V01.29 No.6 Nov.201O

1.3 计算工况氧压 P。 查等 熵 流表 ,当 Ma=2.05时 ,P出/Po=

0.1182,由于炉膛 压力近似 于大气 压力 ,所 以 P出=0.102MPa,则 Po=0.86MPa。

上 述氧压 为 阀后 理论压 力 ,当使用 氧压低 于 理论压力时 ,氧气流股形成过膨胀波系 ;当使用 氧压高于理论值时 ,形成膨胀波系。以上两种情

大 ,表 明氧气 射流 的化 渣 能力 越强 ,脱 磷效 果越

1 氧枪 喷头 的优化

1.1 喷孔角 的确 定 多 孔喷 头 的射流 各个 流股发 生 汇交 和不 汇 交

以效 应 角 0为界 ,大 于 0各 个 流 股就 很 少 汇 交 , 小 于 0就 必定 汇交 。效应 角 0与喷 孔倾 角 的相 关方 程 为 :

形均会发生流股的衰减 ,因此在使用中应尽量避 免。通常情况 下 ,操 作氧压 在 O.83~0.87NPa 之 间为宜 。 1.4 优 化前后 喷孔 角参数 对 比

五孔氧枪 扩 张段 、喉 口直 径 、出 口直 径等按 给定的马赫数进行匹配 ,具体优化后五孔氧枪喷 头参数对 比如表 1。

数 的优 化 ,冶炼过 程具 有 良好 的化渣 搅拌 能力 ,提 炉渣 的冲击 面积小 。氧气 射流 具有 一定 的冲击 面

高 了脱 磷 效 率 ,提 高 了转 炉 冶炼 一 次 拉 成 率 ,缩 积可 以保 证 氧 枪 的 化 渣 能 力 ,熔 池 冲 击 面 积 越

短 了冶炼 周期 ,取 得 了比较好 的冶 金效 果 。

氧 枪是 转炉 炼 钢 的关 键 设 备 ,直接 影 响到 转

sin0 = sinct x sinl8O。/n

济钢低硅铁水吹炼工艺实践

第2 9卷 第 6期

20 年 1 07 2月

山 东 冶 金

S a d n Me al ry hn o g tl g u

Vo. 9. . 1 2 NO6

De e e 0 7 c mh r 2 0

1 生产 技 术 ・

济钢低硅铁水 吹炼工艺 实践

2 工艺 条 件

转 炉 公 称 容 量 10 t 有 效 容 积 14 m3炉 容 2 ; 2 ;

比 1 。氧枪外 径 q2 3m 氧气 流量 2 0 .m/ 0 t b 7 m; 70 0~

3 0 3 ;喷头形式 为 4孔拉 瓦尔 型水 冷铸 造 喷 40 0m/ h

头; 马赫 数 20 纯 吹 氧 时 间 1 i; 氧强 度 最 大 .; 6m n 供

和硅 的氧 化 , 中( a 含 量 不 断增 加 ,SO ) 量 渣 C O) (i 含

钢厂 的人炉铁水 硅含 量有 了明显降低 ,这就对转 炉

炼钢的吹炼工艺 提 出了更高 的技 术要求 。针对转 炉 低硅铁水炼钢化 学热相 对减少 , 成渣 困难 , 渣量少 不 利于造 渣 , 容易 发生 粘枪 、 烟罩等 问题 , 钢第 且 粘 济 三炼 钢厂通过优 化供 氧 、造渣制 度 ,设计 倒锥度 氧 枪, 对低硅铁水 吹炼工艺进行 了分 析探讨 , 解决 了低 硅铁 水炼钢 的造渣 、 脱磷 、 硫 、 脱 熔池 升温 、 粘枪等 技

灰活性度 3 6 化学 成分见表 2 5, 。

表 1 低硅铁 水化 学成 分 %

C

.

铁水 。 同时应 适 当控制 枪位及 氧气 流量 , 避免化渣不

透造成粘 枪 。

S P

S i

Mn

济钢低碳低硅钢增硅原因分析及对策

血 一化学 反应速率常数

A 一相界面 面积回

L F精炼具 有脱 氧脱硫 、 调节成分 温度 、 除夹 杂 去 物等冶金 功能 , 中脱硫反 应前提是脱氧充分 , 脱 其 而在

氧充分 的情况下也具备 了增硅反应 的热力 学条件 。L F

精炼脱硫 反应 时在底吹氩强 烈搅拌作 用下 , 了完 成 除

成 硅的方 向进行 。 3 增硅 的动力学条件 . 2 根据双 膜理论 ,液一 相的界 面反应 由三个环节 液

标 。本 文对增 硅 问题进 行研究 分析 , 提 出了相应 改 并

进措施 , 取得 了 良好 效果 。

2 现 状 及存 在 的 问题

组成, 速率式分别如下 :

反应物 向相界 面扩散 : J = nd=3( — ) l d/' / CIc IA r 1 界面化学反应 :  ̄ d/rk C IC 平 A - nd = ( *— I ) 生成 物离开相界面扩散

则直 接判废 , 响 了济钢 冷轧 厂 正常 生产 , 影 降低 了集

团公司的经济效益 。

3 理论分析

31 增硅 的热力学条件 . 工 艺 路 线 : R铁 水 预处 理一 B F转 炉 一L K O F精 炼一 连铸机 。 一般情况下精炼过程温度处 在 150℃~ 8 10 0℃之间 , 6 由氧势 图可 知在此温 度 区间 FO、2 e P0 、

本文 以 S HC为例对 增硅 问题进行 分析 ,该钢种 P 化学成分要求如表 1 。

表 1 S C化 学 成 分 PH

成分

C

S i

Mn

P

S

As l

J nd =3( - u A :d / r 1 C u C ) 2

济钢210t转炉干法除尘系统煤气净化回收分析

_薯 置 - ¨

三艺装鲁 f

济钢 2 t 炉干法除尘 系统煤气 净化 1 转 0 回收 分析

An l sso u i c to n c v r o i a g Dr d si g ay i f rf ain a dRe o ey f r g n y De u t P i J n a dGa c v r r 0t n e tr n sRe o e f Co v re y o 21

回收实践 与理 论计 算 的差距 ,最 气柜 ,不合 格 烟气通 过放 散烟 囱

点火放散。

济 钢 2 0t 炉 自 2 1 1 转 0 0年 3 终提 出解 决对策。

月3 0日第一炉转炉煤气顺利进柜 起 ,转 炉煤气 回收工作 已全面展

开 ,但在 煤气 回收 工艺 方面 也存

在 一些问题 ( 如吨钢 回收量在 8 0

转炉 煤气 回收 的工艺流 程 及 特 点

工艺

特点

与湿法 除尘 相 比 ,干 法除尘 法 ( T法 )煤 气 回收 具 有 以下 L 优点 :

作者单位 :济南钢铁股份有 限公 司 第三炼钢厂 ,山东 济南 2 0 0 511

6 6

萤庆档等 2 1 年 第 1 0 1 期

由于 L T法 系 统 阻 损 小 ,故 选 用可 在短 时间完 成风机 流量 调

整 的轴 流风机 。在转 炉 冶炼 的过 程 中 ,转 炉 烟 气 是 不 断变 化 的 , 而 干法 除尘系统 风机 流量控 制是 根 据炉 口微差压 来 实现 ,此 项技

术 的应用 保证 了炉 口的压力 和烟

Q D 1 5 , 1 ) . 乙 2 一口 。 6 ( (1)

提 高转炉 煤气 的 回收量 的途

转炉底吹工艺优化的研究与实践

转炉底吹工艺优化的研究与实践尚 游(山东钢铁股份有限公司莱芜分公司炼钢厂 济南 271104)摘 要:目前,莱钢型钢炼钢厂转炉底吹工艺比较落后,底吹工艺对转炉冶金效果的促进作用不够明显。

为了充分改善底吹工艺、吹炼参数,莱钢型钢炼钢厂根据生产实际情况,调整了底吹枪分布,研究了最佳底吹流量参数,通过稳定炉底,加强对底吹“炉渣-金属蘑菇头”的维护,使转炉碳氧积在炉龄增长的情况下得到良好控制,促进了低成本、高效化冶炼。

关键词:底吹分布;供气强度优化;碳氧积RESEARCH AND PRACTICE ON OPTIMIZATION OF CONVERTER BOTTOM BLOWING PROCESSShang You(The Steelmaking Plant, Laiwu Branch of Shandong Iron and Steel Co., Ltd., Jinan 271104, China)Abstract: At present, the bottom blowing process of the converter in the steel section mill of Lai Steel is relatively backward, and the bottom blowing process has not promoted the metallurgical effect of the converter obviously. In order to fully improve the bottom blowing process and blowing parameters, the section steel mill of Lai Steel adjusted the distribution of bottom blowing gun according to the actual production situation, studied the optimum parameters of the bottom blowing flow, and strengthened the maintenance of the bottom blowing “furnace slag-metal mushroom head” by stabilizing the furnace bottom. The maintenance of the “head” ensures the good control of the carbon and oxygen product of the converter under the condition of growing furnace age, and promotes low-cost and high-efficiency smelting. Key words: bottom blowing distribution; optimization of gas supply intensity; carbon and oxygen product作者:尚游,男,38岁,工程师收稿日期:2020-07-24莱钢银山型钢炼钢厂自2004年7月份开始,逐步投产了4座120 t顶底复吹转炉,通过不断摸索操作工艺,采用更加科学合理的操作技术,复吹技术有了很大的进步,底吹透气砖寿命实现了与转炉炉龄同步,已突破万炉大关。

济钢210t转炉SCADA系统的优化设计

系 统在 钢铁 、 电力 、 石化 、 制等 行业 得 ห้องสมุดไป่ตู้ 了广泛 应 机 用 。S A A系统 主要 包 括 数 据采 集 与 控制 信 息 发 CD 送 、 史 数 据 记 录与 趋 势 显示 、 警 记 录及 事 件 处 历 报

理 、 表生成 和打 印等 。 报 20 0 8年 , 钢 设 计 开 发 了 炼 钢 厂 2 0t 炉 济 1 转

少 和 用户 管理 方式 , 接 影 响到通 讯模 式 的选 择和 直

个 , 网络 形 式则 可容 纳更 多 的用户 。济 钢前期 建 域 设 的较大规 模 自动化系统 均使用域 网络形式 。 通 过对 济 钢 20t 炉 现 场工 艺设 置 进行 深入 1 转

的调研 , 落实每个操作站情况 , 重新设计 了网络。

S A A系统 的数 据监控 模式 , 接影 pa 网络 负荷 CD 直 iu l

户 管理 的安全 性 和可 靠 性 。 由于 最 多 网上 用户 不 会 超 过 7 , 网络 形式 的优 点并 没有 在 实际工 艺 个 域 需 求 中体 现 , 而 会 导致 系 统 网络 负 担加 重 , 外 反 另 H 服务 器 、 服务 器成 为整 个 系统正 常 工作 的关 MI 域

第3卷 第 1 4 期 2 1年 2 02 月

, / 严

山 东 冶 金

S a d n M eal r y hnog tl g u

Vo . 4 No 1 1 . 3

F b u r 01 e ray 2 2

》 信息化建设 《

济钢 2 t 转炉 S A A系统 的优化设计 1 0 C D

中图分 类号 :P 7 T23 文献标识码 : A 文章编号 :04 4 2 (0 2 0 — 0 10 10 — 6 0 2 1 )1 0 6 — 3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

34 优 化 底 吹 供 气制 度 .

由于低 硅 铁 水 S、 含 量 低 ,脱 碳 反 应 提 前 , iMn 吹

炼 中期和末期 的脱碳速度 分别取决 于[ ] C扩散 速 0 和[]

度。 而冶炼低硅铁水 时的过程枪位要 比正常条件铁水

吹 氧 时 间 / i a rn

炉次的高. 中 F O含量相对较高 。因此 , 渣 e 冶炼过程适

吹炼前期, 因转炉熔池温度低不易化渣, 吹炼过程

一

在卸爆 ( 卸爆点 :O大于 9 0 大于 6 的特 点 , C %、 : %) 转

6一

<钢 铁 冶 炼 >

济钢 2 0t 1 转炉低硅铁水冶炼攻关 实践

炉冶炼前期需采用高枪位 、 低流量操作 。 在此基础上 ,

为提高前期渣 中的 F O含量 , e 枪位应该控制在 2 . m~ 2 2 并适当延长高枪位时间 , I m, 4 高枪位 时间控制在 4 ~

难题 。

(C O ・ O ・i 和高熔点的硅 酸二钙( a ・i2 3 a Mg S ) O 2 O SO ) C

I。 ”

初期渣 中较早地出现硅酸二钙. 阻碍 了石灰的进一

2 冶炼特点 低硅铁水往往铁水硅越低 温度越低 , 炼钢厂入炉

步溶化 , 造成前期成渣困难 , 同时脱磷 困难 , 和正常铁 水终点磷含量相 比, 脱磷效率 明显降低 , 图 1 见 。

4.o 0一 5.o o

0.  ̄ 05 O2 .5

02 — .0 O3 _O

00 0 .6 02 o .0 ~ 0O O 00 0 .9 .5

低于 0 5 占铁水 总量的 3 %~ 0 . %) 2 0 4 %。虽然高炉降低

铁水硅的质量分数可为企业带来巨大 的经济效益 , 但 低硅铁水给冶炼带来 了很 多技术难题 ,如化渣 困难 、

1 当提高 熔池温 度和使 炉 内物料 得 到充分 的 .m 适 8 搅拌 l2m n 使渣 中 F O充分 解 , 以保证炉渣具有 一定 的碱度 。典型 的冶炼枪 位控制对 比如图 2 。

wSC——碳 化硅 中硅含量. (i) %: w f——铁水装 入量 ,; f) s t r— { 水 实际温度。 失 ℃。 S i C加人 量应控 制合理 ,避免加 入量 过大造成转 炉冶炼前 期溢 出大量低温 渣 ,不利 于冶炼 中期 的控

难。 而在 C O i 2 e a —SO- O碱性渣 系渣 中(e ) F F O是表 面活 性物质 ,e F O可 以改善熔渣对石灰块 的润湿程度和提 高熔渣 向石灰 块缝 隙 中的渗 透能力 : e 和 C O 同 FO a

41 低硅铁水 通过技术攻关 , . 采取优化 吹炼制度 , 合 理 的 留渣操作 、 补加 SC提高热 量 、 化底 吹供气制 i 优 度, 有效地 解决 了冶炼 过程 中成渣 、 脱磷 效率 低及粘

5mi n内。 在 S、 氧 化 期 后 . 位 应 控 制 在 1 iMn 枪 . m~ 7

较合理 。

× ()10 +10 - × k () wtx 00 (3 0 0 2 g 1 s 式 中: — — 补 加 S W i 量, ; C重 k g wS) — — 铁 水 中 硅 含量 . (is t %:

济 钢炼钢厂 20t 1 转炉 自 20 0 9年 1 月 2 2 6日投 产以来 , 人炉铁水条件稳定 , 冶炼效果 良好。 随着济 但

, %

S

钢 32 0m 高炉焦 比降低 以及矿石 和焦炭质 量的提 0 ,

高, 炼钢厂 2 0t 1 转炉人炉铁水 硅的质量分数有 明显 降低 。目前 。 炼钢厂 20t 1 转炉人炉低硅铁水( i s 含量

低硅铁水冶炼的难点如下 。

21 前期成渣 困难 , . 脱磷 效率降低 低硅铁水 , 由于铁水硅 含量低 , 前期 铁水硅 氧化 后, 炉渣 中 SO 难 于富集 , i, 炉渣 主要 矿相为镁硅钙石

粘枪 、 粘烟道 、 脱磷 率低等。为此 , 炼钢厂进行 了工艺 研究 , 通过一系列攻关措施 , 解决 了低硅铁 水冶炼 的

图 2 低 硅 铁 水 优 化 前 后 冶 炼 枪 位 对 比

当提高转炉底 吹流量 . 提高熔池 的搅拌 强度 ,可以使

32 .

留渣 操 作

渣 中 F O的高效地 传到熔 池, 进熔池 中[】 c的 e 促 O 和【】 扩散 。 从而有利于提高脱碳速度及缩短冶炼时间。

4 结 论

低硅铁水 冶炼初期 渣 中较早 地 出现 高熔 点硅酸 二钙 , 阻碍 了石灰 的进 一步溶 化 ,造 成前 期成 渣 困

效率低及粘枪严重等技术难题。取得较好的效果 。

关键词 转炉 冶炼 铁水

1 前 言

化渣

脱磷 留渣

优化 铁水 温度在 120o~ 30o,装入 制度为 2 0t 0 10 C C 2 铁 水+ 0t 2 废钢 , 化学成分见表 1 所示 。

表 1 铁 水 化 学 成分

C S i Mn P

枪严 重等技术难题 。

是立方晶格. 而且 0 - 3、e 离 子半径不大, z F+ F2 、 + 它在石 灰 晶格 中的迁移 、 扩散 、 换和生 成低熔 点相都 比较 置 容易 , 促进 石灰溶解i而现有 资料表 明 , 中 F O达 4 1 ; 渣 e

天律冶 分

济钢 2 t 炉低 硅铁 水 冶炼 攻关 实践 1 转 0

马洪德 孙争取 ( 钢集 团有限公 司炼钢厂 , 东济 南 200 ) 济 山 511

[摘 要 】 针 对 低 硅 铁水 冶 炼 具 有 的前 期 成 渣 困难 , 磷 效 率 降低 、 脱 渣层 薄 等 技 术难 题 , 行 转 炉 低 硅 冶炼 技 术 攻关 。采 用 进 优化 吹炼 制 度 , 理 的 留 渣 操作 、 加 S 合 补 i 高 热 量 、 化 底 吹 供 气 制 度 等技 术措 施 , 效 地 解 决 了冶 炼 过 程 中化 渣 困 难 、 磷 C提 优 有 脱