FMEA范例

FMEA(精典范例)

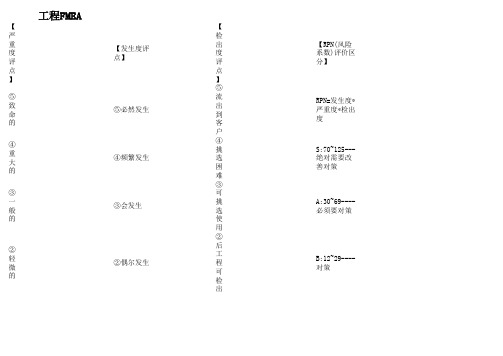

5.4 “潜在失效后果的严重度(S)”、“潜在失效起因/机理的频度(O)”、“现行设计(过程)控制的探测度(D)”三者 均用1-10的计分方式为评分标准,其评价标准详见附表1、附表2的评价准则;

“风险顺序数(RPN=S×O×D)”,项目小组进行FMEA活动时,对RPN值>80(顾客另有要求时按其要求)或S值>7时的失效模 式及后果优先采取纠正措施,并在采取措施栏内记入改善的状况并记入新的RPN值。

产品开发(APQP)过程

《潜在失效模式及后果分析》参考手册

3. 术语和定义

3.1潜在失效模式及后果分析(FMEA):

在产品的设计阶段和过程设计阶段,对构成产品的子系统、零件、对构成过程的各道工序逐一进行分析,找出所有潜在的 失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种系统化的活动。

并执行。

研发部项目组

项目小组对改进措施的有效性进行确认,并进行标准 化,纳入相应的文件中予以执行。

及时更新FMEA

质量部

1.当有顾客投诉时由质量部通知研发项目组修改 FMEA资料。2.新设备、过程变更、工程更改、过程 能力不稳定或能力不足(Cpk≤1.33)时由项目负责 人更新FMEA资料。

5.3 FMEA的制作 5.3.1 FMEA制作必须具备以下资料: 5.3.1.1 DFMEA必须的资料: a) 明确设计要求 b) 产品可靠性和质量目标 d) 产品的功能、使用环境 e) 类似产品的失效分析(FMA);以往类似产品的DFMEA f) 初始工程标准 g) 初始特殊特性明细表 h) 系统方框分析图、设计草图等 5.3.1.2 PFMEA必须的资料: a) 过程流程图、过程特殊特性矩阵图 b) 风险评估分析

fmea及对应控制计划的模板

fmea及对应控制计划的模板FMEA(Failure Mode and Effects Analysis)是一种用于识别和评估潜在故障模式及其对系统性能和安全性的影响的方法。

对应的控制计划是为了降低或消除潜在故障模式的风险而制定的一系列控制措施。

下面是一个常见的FMEA及对应控制计划的模板,供参考:1. FMEA模板:- 故障模式(Failure Mode):列出可能的故障模式。

- 故障原因(Failure Cause):对每个故障模式列出可能的原因。

- 故障影响(Failure Effect):描述每个故障模式对系统性能和安全性的影响。

- 严重度(Severity):评估每个故障模式的严重程度,通常使用1-10的评分,10表示最严重。

- 发现性(Detection):评估当前探测到故障模式的能力,通常使用1-10的评分,10表示最容易发现。

- 发生性(Occurrence):评估每个故障模式发生的可能性,通常使用1-10的评分,10表示最容易发生。

- RPN(Risk Priority Number):根据严重度、发现性和发生性计算出的风险优先级数值,用于确定优先处理的故障模式。

2. 对应控制计划模板:- 控制措施(Control Measures):针对每个故障模式,列出相应的控制措施,以降低或消除风险。

- 负责人(Responsible):指定负责实施和监督控制措施的人员。

- 实施期限(Implementation Deadline):规定控制措施的实施期限。

- 实施状态(Implementation Status):记录控制措施的实施状态,例如已实施、正在实施或未实施。

- 效果验证(Effectiveness Verification):评估控制措施的有效性,可以记录验证方法和结果。

举例说明:假设我们正在开发一款电子产品,其中一个潜在的故障模式是电池过热。

故障原因可能是电池过充、电路设计问题或温度过高等。

FMEA撰写步骤完整范例

系統 FMEA 編號: 子系統 頁碼: 零組件: 設計責任: 編制者:機種: 關鍵日期:核心小組:x ( 2 ) ( 5 ) ( 7 )( 4 ) ( 3 ) ( 6 ) 潛 在 失 效 模 式 及 效 應 分 析( 設 計 F M E A )系統 FMEA 編號:1234 子系統 頁碼:第一頁 共一頁零組件: 01.0車身密封 設計責任: 車身工程師 編制者:朱一平 6412-車身工程師機種:2000X/獅牌4門/旅行車 關鍵日期: 03/12/23 FMEA 日期:(編制)03/8/1 (修訂)03/8/10潛 在 失 效 模 式 及 效 應 分 析 ( 設 計 F M E A ) x頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/1011系統 FMEA 編號:1234子系統 頁碼:第一頁 共一頁零組件: 01.0車身密封 設計責任: 車身工程師 編制者:朱一平 6412-車身工程師機種:2000X/獅牌4門/旅行車 關鍵日期: 03/12/23 FMEA 日期:(編制)03/8/1 (修訂)03/8/10潛 在 失 效 模 式 及 效 應 分 析( 設 計 F M E A ) x。

FMEA范例

4

不拘细节

3

有电话就接

8

295

以对方为中心,处处关心对方的 反应

王老五8月10日前

224 谈流行音乐/时装

王老五8月10日前

168

修面搽粉,洒香水,打摩丝,着 西装,穿皮鞋,结领带,抖精神

王老五8月15日前

224 关掉手机

约会时

尽量控制

8

392 克服坏习惯

王老五8月10日前

实话实说

5

填鸭式严肃的问答

(13)级 别

(15)潜在失效起因/机 理

16频度

现行过 程预防

与朋友外出

5

在公司加班

2

电话未打通

约会失败 10

电话故障

1

电话预约

生病住院

1

与前男友另有约会

3

心情不舒服

2

拒绝参加约会

约会失败 10

父母不同意

8

比较忙

2

不能参加

约会失败 10

主管安排加班

2

塞车

3

赴约迟到

影响约会气氛

5

赴约

时间记错

7

约会地点搞错

19风险 顺序数

(20)建议措施

7

350 提前一周手机预约

提前两天电话预约

8

160 倩妹提前告知对方

6

60 None

6

60 None

6

180 让帅哥警告其前男友

说服

5

50 None

5

400 让王媒婆说服对方父母

2

临时请假

7

提前两小时出发,以秒 表控制路程

3

记在“日历本”

2

记在“日历本”

2022年新版fmea填写范例

2022年新版fmea填写范例1)FMEA编号填入FMEA编号,以便查问,编号规则为:由项目组填写。

2)项目名称填入将要被剖析的系统、子系统或零件的过程名称、编号(零件号),由项目组填写。

3)过程责任部门填入主机厂(OEM)、部门和小组,假如知道,还要包含供方的名称,由项目组负责填写。

4)编制者填入负责准备FMEA的负责工程师的姓名、电话及所在企业名称,由项目组填写。

5)车型年度/车辆填入将使用和/或将被剖析的设计冲击的预期车型年度/项目(假如已知的话),由项目组填写。

6)要点日期填入首次FMEA预约达成日期,该日期不该超出计划开始生产的日期,由项目组填写。

7)FMEA日期填入编制FMEA原始稿日期及最后订正日期。

8)核心小组列出被受权以判定和/或履行任务的负责个人和部门的名称(建议全部参加小组人员的姓名、部门、电话、地址等都要记录在一张散发布上),由项目小组填写。

9)过程功能/要求简单描绘将被剖析的过程或作业(如车、钻、攻丝、焊接、装置)。

建议记录下将被剖析的步骤的有关过程/作业编号。

小组应当审察可应用的性能、资料、过程、环境和安全标准,尽可能简单地说明该将被剖析的过程或作业的目的,包含对于系统、子系统或零组件设计的信息。

假如过程包含很多拥有不一样潜伏无效模式的作业(比如装置),那么能够把这些作业以独立项目列出。

由项目组负责填写。

10)潜伏无效模式依据零组件、子系统、系统或过程特征,对特定的作业列出每一个潜伏无效模式,前提是假定这类无效可能发生,但不必定必定发生。

由项目小组填写。

11)潜伏无效结果潜伏无效结果是指无效模式对顾客的影响。

依照顾客可能注意到的或经历的状况来描绘无效的结果。

在这里,顾客能够是内部顾客和最后使用者。

假如该无效模式可能影响到安全或造成违犯发,则要清楚陈说。

在评审潜伏无效模式时一定考虑到内部顾客和外面顾客的每一个环节。

对于最后使用者来说,无效的结果应当一律用产品或系统的性能的描绘;假如顾客是下一道作业/后续作业/地址,该结果应当以过程/作业性能来描绘。

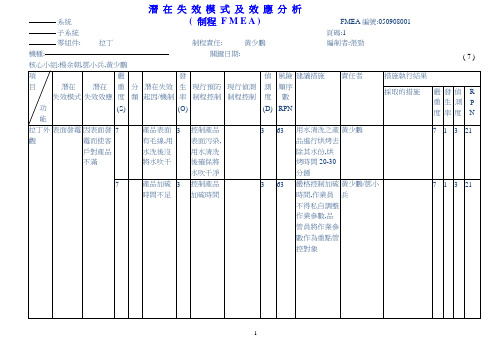

FMEA撰写步骤完整范例(精)

系統 FMEA 編號:050908001 子系統 頁碼:1 零組件: 拉丁 制程責任: 黃少鵬 編制者:張勁 機種: 關鍵日期: 核心小組:楊余朝,鄧小兵,黃少鵬( 7 )潛 在 失 效 模 式 及 效 應 分 析( 制程F M E A )零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10系統 FMEA 編號:1234子系統 頁碼:第一頁 共一頁零組件: 01.0車身密封 設計責任: 車身工程師 編制者:朱一平 6412-車身工程師機種:2000X/獅牌4門/旅行車 關鍵日期: 03/12/23 FMEA 日期:(編制)03/8/1 (修訂)03/8/10潛 在 失 效 模 式 及 效 應 分 析 ( 設 計 F M E A ) x零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/1011系統 FMEA 編號:1234子系統 頁碼:第一頁 共一頁零組件: 01.0車身密封 設計責任: 車身工程師 編制者:朱一平 6412-車身工程師機種:2000X/獅牌4門/旅行車 關鍵日期: 03/12/23 FMEA 日期:(編制)03/8/1 (修訂)03/8/10潛 在 失 效 模 式 及 效 應 分 析( 設 計 F M E A ) x。

FMEA案例范文

FMEA案例范文FMEA(Failure Mode and Effects Analysis)是一种旨在识别和消除产品或过程中存在的潜在故障模式和其潜在效应的系统性方法。

FMEA旨在帮助组织在产品或过程开发阶段避免潜在的故障,并减少产品或过程的故障风险。

下面是一个FMEA案例,用于说明FMEA如何应用于一个制造公司的产品生命周期。

假设这个制造公司生产和销售电视机。

他们决定在产品开发阶段应用FMEA方法来确保他们的电视机在市场上有竞争力并减少潜在的故障风险。

在产品设计阶段,公司决定对各个组件进行FMEA分析。

他们首先选择了电视机的显示屏。

显示屏组件是电视机的一个关键组件,因为它直接影响到用户的观看体验。

1.定义潜在的故障模式首先,公司识别出与显示屏组件相关的潜在故障模式。

他们发现以下潜在故障模式:-像素死点:显示屏上的像素出现故障,导致黑点或亮点。

-屏幕损坏:由于运输过程中的震动或其他原因,显示屏可能出现碎裂或破损。

-屏幕发黄:由于长期使用或质量问题,显示屏可能会发黄或失去鲜艳度。

2.识别故障效应接下来,公司定义了每个潜在故障模式的效应。

他们考虑了显示屏出现故障的潜在影响:-像素死点:用户在观看电视节目或电影时会被黑点或亮点分散注意力,影响观看体验。

-屏幕损坏:显示屏碎裂或破损可能导致显示效果变差,甚至无法使用。

-屏幕发黄:显示屏发黄或失去鲜艳度会影响图像质量,用户无法获得高质量的观看体验。

3.评估潜在原因和控制措施公司评估了每个潜在故障模式的可能原因,并制定相应的控制措施以减少潜在故障模式的出现概率:-像素死点的可能原因:制造过程中的材料问题,控制措施是选择高质量的材料,进行严格的质量控制。

-屏幕损坏的可能原因:运输过程中的震动,控制措施是加强包装和运输过程中的保护。

-屏幕发黄的可能原因:长期使用,控制措施是使用高品质的材料和组件,以及进行适当的维护和保养。

4.评估风险严重性和优先级公司为每个潜在故障模式评估了风险严重性和优先级,以指导其在产品设计过程中的决策:-像素死点的风险严重性:中等,由于像素死点会影响观看体验,但不会导致电视机无法使用。

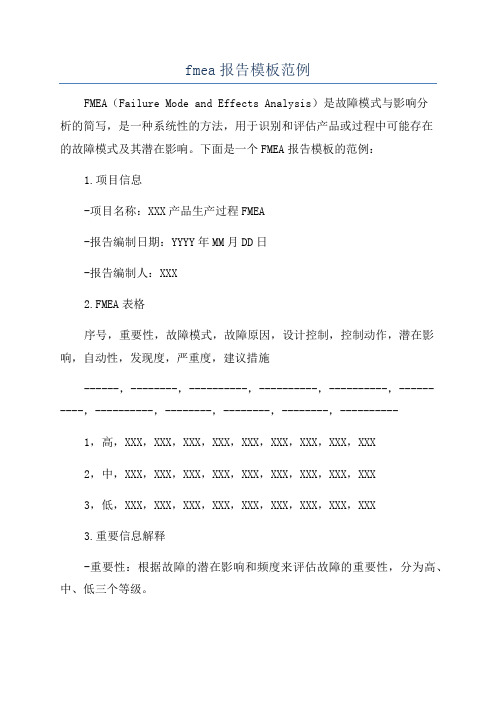

fmea报告模板范例

fmea报告模板范例FMEA(Failure Mode and Effects Analysis)是故障模式与影响分析的简写,是一种系统性的方法,用于识别和评估产品或过程中可能存在的故障模式及其潜在影响。

下面是一个FMEA报告模板的范例:1.项目信息-项目名称:XXX产品生产过程FMEA-报告编制日期:YYYY年MM月DD日-报告编制人:XXX2.FMEA表格序号,重要性,故障模式,故障原因,设计控制,控制动作,潜在影响,自动性,发现度,严重度,建议措施------,--------,----------,----------,----------,----------,----------,--------,--------,--------,----------1,高,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX2,中,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX3,低,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX3.重要信息解释-重要性:根据故障的潜在影响和频度来评估故障的重要性,分为高、中、低三个等级。

-故障模式:记录故障出现的模式或类型,例如机器停机、设备损坏等。

-故障原因:识别导致故障的根本原因,例如零部件磨损、操作错误等。

-设计控制:标记故障模式是否由设计决策引起。

-控制动作:记录已经或将要采取的控制措施来减少或消除故障模式。

-潜在影响:分析故障可能带来的影响,如生产延误、产品质量下降等。

-自动性:描述人工检查效果,区分人工检查的故障发现自动性高低。

-发现度:根据控制措施可能发现的故障数量进行评估。

-严重度:根据故障带来的影响评估故障的严重性,分为高、中、低三个等级。

-建议措施:记录针对每个故障模式采取的应对措施和改进建议。

4.分析结果总结-根据FMEA表格中的评估和分析,我们可以得出以下结论:-高重要性的故障模式需要优先处理,并采取相应措施进行风险控制。

【精编范文】fmea案例-范文模板 (6页)

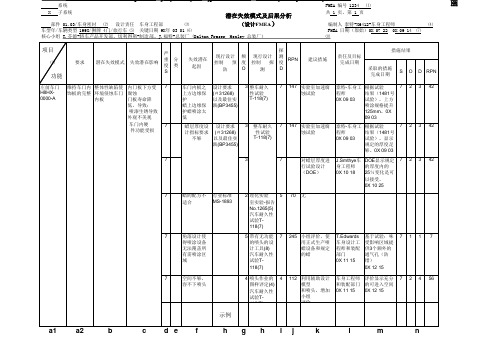

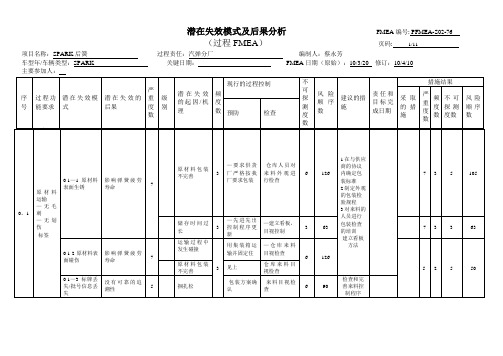

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==fmea案例篇一:FMEA经典案例潜在失效模式及后果分析 FMEA编号: PFMEA-S02-76(过程FMEA)页码: 1/11项目名称:SPARK后簧过程责任:汽弹分厂编制人:蔡永芳车型年/车辆类型:SPARK 关键日期: FMEA日期(原始):10/3/20 修订:10/4/10 主要参加人:篇二:FMEA案例潜在失效模式及后果分析 FMEA编号: PFMEA-S02-76(过程FMEA)页码: 1/11项目名称:SPARK后簧过程责任:汽弹分厂编制人:蔡永芳车型年/车辆类型:SPARK 关键日期: FMEA日期(原始):04/3/20 修订:04/4/10 主要参加人:篇三:手持产品FMEA分析案例手持产品FMEA分析案例FMEA实际上意味着是事件发生之前的行为,并非事后补救。

因此要想取得最佳的效果,应该在工艺失效模式在产品中出现之前完成。

产品开发的5个阶段包括:计划和界定、设计和开发、工艺设计、预生产、大批量生产。

作为一家主要的EMS提供商,Flextronics International已经在生产工艺计划和控制中使用了FMEA管理,在产品的早期引入FMEA管理对于生产高质量的产品,记录并不断改善工艺非常关键。

对于该公司多数客户,在完全确定设计和生产工艺后,产品即被转移到生产中心,这其中所使用的即是FMEA管理模式。

在该新产品介绍(NPI)发布会举行之后,即可成立一个FMEA团队,包括生产总监、工艺工程师、产品工程师、测试工程师、质量工程师、材料采购员以及项目经理,质量工程师领导该团队。

FMEA首次会议的目标是加强初始生产工艺MPI (Manufacturing Process Instruction)和测试工艺TPI(Test Process Instruction)中的质量控制点同时团队也对产品有更深入的了解,一般首次会议期间和之后的主要任务包括:1.工艺和生产工程师一步一步地介绍工艺流程图,每一步的工艺功能和要求都需要界定。

过程FMEA范例(工具书标准)

人工插入喷头不够深入

8

每小时进行一次目测检查,每班检查一次喷膜厚度(深度计)和范围

5

280

给喷蜡器加装深度限位器

制造工程

9X 10 15

增加限位器,在线上检查喷枪

7

2

5

70

使喷蜡自动化

制造工程

9X 12 15

由于同一条线上有不同的门,较复杂,因此拒绝该项

7

喷头堵塞

粘度太高

温度太低

压力太低

5

在开始和停机后试验喷雾形状,按照预防维护程序清洗喷头

结合观察和试验验证蜡的上边缘

泰特-车身工程师

9X 01 15

试验结果(1481号试验)表明要求的厚度是合适的。设计试验分析表明规定的厚度变差在25%范围内可以接受

7

2

2

28

7

蜡的配方不当

2

理化实验室实验-报告No.1265

2

28

无

7

混入的空气阻止蜡进入边角部分

5

用功能不良的喷头进行设计辅助调查

8

280

5

70

无

7

喷蜡时间不足

8

按作业指导书进行抽样(每班10个门),检查关键部分喷蜡范围

7

392

安装喷蜡定时器

维修部

9X 09 15

安装了自动喷蜡定时器,操作者打开喷头,定时器控制关闭,控制图显示过程受控

Cpk=2.05

7

1

7

49

示例

潜在失效模式及后果分析

(设计FMEA)

部件01.03/车身密封②设计责任:车身工程部③

车型年/车辆类型199X/狮牌4门/旅行车⑤关键日期:9X年03 01⑥

【参考文档】fmea范例-范文word版 (6页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==fmea范例篇一:FMEA-一些案例~目录~第一篇设计FMEA何谓设计FMEA ………………………………………………………1 设计FMEA适用时机…………………………………………………1 设计FMEA的效益……………………………………………………1 团队工作………………………………………………………………1 设计FMEA流程图……………………………………………………2 一个设计FMEA的形成~窗体填写指导1~22项........................10 设计FMEA范例 (11)第二篇制程FMEA何谓制程FMEA ………………………………………………………12 制程FMEA适用时机…………………………………………………12 制程FMEA的效益……………………………………………………12 团队工作………………………………………………………………12 FMEA与品质规划之相关性................................................13 制程FMEA流程图............................................................14 一个制程FMEA的形成~窗体填写指导1~22项........................21 制程FMEA范例............... .. (22)FMEA失效模式与效应分析何谓设计FMEA ?为一系统化的分析技术,用以评估某一可能缺点的发生机率,及其发生后造成的影响。

而且针对高风险(RPN Risk Priority Number)项目,事先评估其制程能力,俾能订定适当的制程管制。

设计FMEA适用时机在产品品质规划(APQP)之构想阶段(第一阶段),先将顾客的期望转换成可靠度,再从产品设计与开发验证阶段(第二阶段)FMEA。

DFMEA范例

计工具(8)

蜡设备和规定 程师和装配 供3个额外的

汽车耐久性

的蜡

部门

通气孔(防

试验T-

0X 11 15 错)

118(7)

0X 12 15

7

空间不够,

容不下喷头

4 喷头作业的 4 112 利用辅助设计 车身工程师 评价显示充分 7 2 4 56

图样评定(4)

模型

和装配部门 的可进入空间

汽车耐久性

和喷头,增加 0X 11 15 0X 12 15

图

-

系统

X 子系统

潜在失效模式及后果分析

部件 01.03/车身密封 ⑵ 设计责任 车身工程部

⑶

(设计FMEA)

车型年/车辆类型 199X/狮牌 4门/旅行车 ⑸ 关键日期 9X年 03 01 ⑹ 核心小组 T.芬德-轿车产品开发部、切利得斯-制造部、J.福特-总装厂 (Dalton,Fraser, Henley 总装厂)

FMEA 编号 1234 ⑴ 共 1 页,第 1 页

编制人 泰特-X6412-车身工程师

⑷

FMEA 日期(原始)0X 07 22 0X 09 14 ⑺

⑻

项目

⑼

功能

要求

严

潜在失效模式

失效潜在影响

重 度

分 类

S

失效潜在 起因

探

现行设计 控制 预

频 度

现行设计 控制 探

测 度

RPN

防

O

测

D

建议措施

责任及目标 完成日期

性试验

蚀试验

程师

结果(1481号

不够 以及最佳实

T-118(7)

0X 09 03 试验),显示

FMEA机能方块图范例

筆心控制

支撐本體

·雷達系統機能方塊 發射機 接收機 天線

顯示器A 電源供應器

顯示器B

以上之機能方塊的基本概念如下:

#第一階 機能方塊100

機能方塊200 機能方塊300

機能方塊400

#第二階 110 120 130 210 220 310 320 330 340 410 420

#第三階 111 112 113

B.可靠度方塊,當機能方塊製作完成,再去決定其可靠度組成 的模式,是串聯/並聯/複聯等,用以進一步計算其可靠度,進而預 估整個系統的可靠度

單純串聯可靠度計算: Rsys=R1×R2×………. ×Rn

單純並聯可靠度計算: Rsys=1-(1-R)n若每一個並聯的R皆相同

複聯系統因變化較大,可利用數學和統計予以表示和簡化

FMEA机能方块图范例

<二>FMEA解說, 2. 機能方塊與可靠度方塊

爲建立機能方塊/可靠度方塊,於此簡略說明於下:பைடு நூலகம்A.機能方塊,指産品本身産生功能動作的組成和前後關係,例如 下列例子:

·堆高機煞車系統之機能方塊

車踏板組合 油壓裝置 ·簡易原子筆之機能方塊

書寫頭組合 油墨供應組

右煞車裝置 左煞車裝置

緩 衡 器

油 壓 活 塞

油 環

250 260

右左 煞煞 車車 油油 壓壓 缸缸

224 225

油 壓 缸

高 壓 油 杯

310 320 410 420

右右 左 左 前從 前 從 導動 導 動 煞煞 煞 煞 車車 車 車 片片 片 片

226 227 228 229

低 壓 油 杯

止 回 閥

曳 壓 口

送 油 出 口

FMEA模板(附示例)

4、检验人员能力满足要求

1、各原材料代码、材料批 号等符合生产计划要求使用 的材料代码、材料批号

1.原材料重量符合规格要 求

产品报废 浆料异常

8 材料使用错误 7 材料重量不符

物料清单错误 发料单错误 发错料 标识卡错误 原材料来料重量偏轻 原材料来料重量偏重

2

2

822

L

原材料从进仓开始就形成代码进行 2 作业员、IPQC目视核对材料 2

1、制订岗位说明书,明确人员视 力要求; 2、检验人员进行视力矫正。

3 视力检查

4

734

L

设备为搅拌过程提供分散和 匀化的功能;

工伤

10 搅拌机运行故障

人员正常作业时搅拌机突发故 搅拌设备每日定期点检,设备人员

障导致人员误伤。

定期对搅拌机进行保养、维护;

2

1.作业前作业人员、班组长 、IPQC确认。

822

L

管理。

2 标识确认

2

822

L

3

2

832

L

来料抽检原材料重量

2 1、IQC来料检验; 2 2、来料重量抽检。

2

722

L

2

722

L

1、仓库发料、生产领料时确认原

材料包装是否密封、完整;

2、原材料在来料时检查确认包装

1.外观达到: 完整无破损

影响产品效果 导致电池性能下降

7

包装破损材料吸水导 致原材料不合格

3

效模式及后果分析

文件编号:

******

项目组组长:******

版本:

A/0

页码:

项目组成员:******

结构分析 产品、元素或

工程FMEA(故障模式分析)模板

对策 严 重 度 S

对策后效果 发 生 度 O 检 出 度 D R P N

工程FMEA

【严重度评点】 ⑤致命的 ④重大的 ③一般的 ②轻微的 ①微小的 NO: 品名:

NO 工位名 (设备/治具) 潜在的故障模式

【发生度评点】 ⑤必然发生 ④频繁发生 ③会发生 ②偶尔发生 ①极小发生 客户名: 品番:

故障的影响 故障的原因 严 重 度 S

【检出度评点】 ⑤流出到客户 ④挑选困难 ③可挑选使用 ②后工程可检出 ①自工程可检出 工程名: 作成日期:

确认

对策后

FMEA经典案例【范本模板】

弹簧疲劳断裂

6

1.设备故障

2.人为因素

4

—设备预防性维修

-弹簧上料位置正确

1.在强压工位目视检查100%

4

96

弹簧位置防错图

6

压缩

-尺寸定型

6—1压缩长度不符合规范

1.弹簧长度偏差

2.弹簧表面轧伤

6

HIC

1.设备故障

2.工艺参数设置误差

4

—首件认可

-光电开关控制保证

—设备预防性维修

光电开关控制100%

7

工序检查

7—1端圈内径

小圈内径

8

SC

前道工序漏检

3

-操作工检查100%

—检验员4小时检验1次

2

48

7

3

3

63

8

挂弹簧

8-1弹簧表面脏,有油污

造成表面涂装粘合表层有气泡,涂层易剥落弹簧使用寿命低

7

弹簧喷丸后碰油污

3

—培训

-操作者带带橡胶的手套

—制定喷丸到悬挂之间的时间间隔

1.挂弹簧前100%检查弹簧清洁度

6

144

9—5水洗

弹簧水洗不充分

磷化后弹簧表面不够清洁

6

1.电导率过高

4

检查纯水

—操作者点检1次/2h

4

96

7

2.磷化槽液成分不符要求

2

每班八次测量磷化液浓度

3

42

无

3.纯水电导率超出工艺范围

3

每班四次对电导率进行测定

3

63

无

9-8喷粉

9—9固化1.表面有杂质、气泡

弹簧涂层易剥落防锈防腐性能降低

FMEA标准模板全篇

SC 线路板元器件用错

最终产品不合格

SC 线路板虚焊

产品性能及可靠性受损

Potential cause of failure 失效的潜在原因

供应商未提供质保书 来料包装及防护不完整 供应商过程控制不到位 供应商过程控制不到位 供应商过程控制不到位

Risk Re-evaluation /风险再评估

Action Plan /行动计划

1 来料检验

2 装配

No. 编号

1-01 1-02 1-03 1-04

Characters /特性

Product/part or sub-project 产品/部件 或子项目

质保书 来料包装 零件规格 线路板 PCBA

Processing or project item 加工/处理 或项目条目

核对质保书 检查零件包装方式 核对零件规格 线路板检测

2 4

7

84 列入质控点,IPQC首件确认及巡检

5

160 优化设计,做到防错

SC 双金未安装在指定定位置 产品性能受损

员工装配技能不熟练

6

5

5

150 列入质控点,IPQC首件确认及巡检

3

Page 1 of 6

Page 2 of 6

Page 3 of 6

Action Plan /行动计划

Owner 责任人/部门

组装动触头支持部件 组装转轴 组装飞丝弹簧 组长双金组件

IC 垫圈未需卡入转轴内

产品机械寿命受损

员工对装配要求不清楚

6

3

7

126 列入质控点,IPQC首件确认及巡检

IC 漏装卡簧 IC 漏装飞丝或飞丝掉出

无法有效固定动触头支持部 件 滑扣、产品失能

FMEA机能方块图范例

複聯系統因變化較大,可利用數學和統計给予表示和簡化

FMEA机能方块图范例

5

第5页

210

240

230

250

220

260

FMEA机能方块图范例

6

第6页

FMEA實施應用例(B),建立機能方塊與可靠度方塊

簡易圓子筆

書寫頭組合

油墨供應組

筆心控制

轉印 油墨 卡著 墨 墨 出来

.無球心

.轉印 .球心 動作 動作 字迹 6 不正常 轉動 不顺 不顺 分岔

不顺 暢 暢

1 可目視 1 目 視 9 外力無法

檢查

控制,無對

策

2 可手寫感 1 觸覺 18 生產制程,

知

另案主題

改善

4 手寫外另 3 觸覺及 72 筆頭可靠

加目視查 目視同

度問題,另

覺

步

案改善

車踏板組合 油壓裝置 ·簡易原子筆之機能方塊

書寫頭組合 油墨供應組

右煞車裝置 左煞車裝置

筆心控制

支撐本體

·雷達系統機能方塊 發射機 接收機 天線

顯示器A 電源供應器

FMEA机能方块图范例

顯示器B

2

第2页

以上之機能方塊基本概念以下:

#第一階 機能方塊100

機能方塊200 機能方塊300

機能方塊400

支撐本體

筆 頭

筆 頭 固 定

油 墨

油 墨 管

彈 簧 管

塑 膠 卡 筍

壓 頭

筆 管

固 定 夾

球

筆

頭

心

架

FMEA机能方块图范例

FMEA范例

项目 功能

严 法潜在失 潜在失效后果 重 效模式 度

频 探 分 潜在失效起因 现行预防设计 现行探测设计 度 测 /机理 类 控制 控制 (O) 度

风 险 顺 序 数

措施执行结果 建议措施 责任和目标完 成日 采取的措施

根据试验结果(1481号 A.Tate-车身工 试验),上方喷涂规格提 程师8× .09.03 高120cm 结合试验对蜡 试验结果(试验号1481) 的上方边缘的 显示要求的厚度是合 验证A.Tate-车 适的,设计试验分析显 身工程师9 示要求的厚度在25%范 × .01.15 围内变化.可以接受

.因漆面生锈,使 客户

4

7

196

就蜡层厚进设 计试验分析

7

2

2

28

.损害车门内附 件之功能

7

蜡的配方不当

2

物理和化学试 验室试验-报告 编号:1265

2

28

无

7

混入的空气阻 止蜡进入边角/ 边缘部分

5

用功能不彰的 喷头进行设计 辅助调查

8

增加小组评价, 基于试验结果,在受影 利用正式量产 车身工程和装 280 响的区域增加3个排气 .11.15 喷蜡设备和特 总部门8× 孔 定的蜡 车身工程和装 总部门8 ×.09.15

7

1

3

21

7

车门板之间不 够,容不下喷头 作业

4

喷头作业;图样 评定

4

利用辅助设计 112 模型和喷头进 小组评价

评定评价显示入口合 适

7

1

1

7

潜在失效式及后果分析

(设计FMEA)

系统 子系统 零组件:01.03车身密封 (2) 设计责任:车身工程师 (3) 车型年度/车辆类型:199× 狮牌/4门旅行车 (5) 关键日期:9× .03.01 (6) 核心小组:T.Fender-汽车产品部、C.Childers-制造、J.Ford-总装部(Dalton.Feaser.henley)总装工厂) FMEA编号:1234 (1) 页码:第1页 共1页 编制者:A.Tate-× 6412-车身工程师 (4) FMEA 日期:(编制)8× .03.22(修订)8× .07.14 (8) (7)

FMEA范例

無

無

無

無

無

無

無

無

規定上油量

PROD1

98/12/31

加固定支架塗油

5

3

3

45

●成型

●內組件

外露

●外觀不良

●PIV不良

7

●黑膠使用時間過久

●模具本身排氣道堵塞

●模溫太高

●膠餅預熱溫度太高

●漏膠

●進膠孔阻塞

●模具髒

●解凍不足

●轉進時間

●轉進壓力

●膠粒過大或膠相連分開後之材料

2

3

2

3

3

4

3

2

2

3

2

72小時內使用完

清模

計時器記錄

模具維護

材料進出烤箱記錄

材料試作

機台設定查檢表

無

4

3

2

3

3

8

3

3

16

30

8

24

30

40

42

105

無

無

無

無

無

無

無

規定CRC涂

抹添加

PE

98/12/31

採用固定支架涂油

7

3

3

63

●上下模溫不均

●攜料架變形

●材料上攜料架時跳動錯位

●上下模未對準

●模具振動

●殘膠未處理完全

●加熱管故障

●材料帶有多量CRC

4

2

2

3

2

1

2

2

5

目視檢查隨時挑出

表面溫度計

1次/班檢查

整修

用鑷子撥回原位

調整模具

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FMEA 編號Number:頁碼Page:準備人Prepared By:

潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

(過程PROCESS FMEA)

過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工

FMEA 編號Number:頁碼Page:準備人Prepared By:

潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

(過程PROCESS FMEA)

過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工

FMEA 編號Number:頁碼Page:準備人Prepared By:

潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

(過程PROCESS FMEA)

過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工

FMEA 編號Number:頁碼Page:準備人Prepared By:

潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

(過程PROCESS FMEA)

過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工

FMEA 編號Number:頁碼Page:準備人Prepared By:

潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

(過程PROCESS FMEA)

過程責任部門Process Responsibility: 品質部 QA Dept.

項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工

machining

FMEA 編號Number:頁碼Page:準備人Prepared By:

潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

(過程PROCESS FMEA)

過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工

FMEA 編號Number:頁碼Page:準備人Prepared By:

潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

(過程PROCESS FMEA)

過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工

FMEA 編號Number:頁碼Page:

準備人Prepared By:

潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

(過程PROCESS FMEA)

過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工

FMEA 編號Number:頁碼Page:準備人Prepared By:

潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

(過程PROCESS FMEA)

過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工

FMEA 編號Number:頁碼Page:準備人Prepared By:

潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

(過程PROCESS FMEA)

過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工。