钝化与扩散技术

腐蚀学原理-第五章 金属的钝化

若自钝化的电极还原过程是 由扩散所控制,则自钝化不 仅与进行电极还原的氧化剂 浓度有关,还取决于影响扩 散的其他因素,如金属转动、 介质流动和搅拌等。如图5-8 所示,当氧浓度不够大时, 极限扩散电流密度(iL1)小于致 钝电流密度(iPP,Fe),使共轭 阴、阳极极化曲线交于活化 区 (点1),金属便不断地溶解。 若提高氧浓度,使iL2>iPP,Fe 时,则金属便进入钝化状态。 其腐蚀稳定电位交于阳极极 化曲线的钝化区。此时氧通 过共轭极化使金属溶解,同 时与溶解的金属产物结合而 使金属表面发生钝化。

铁的溶解速度与HNO3浓度的关系(25℃)

5.1.2 阳极钝化

由钝化剂引起的金属钝化,通常称为“化学钝 化”。阳极极化也可引起金属的钝化。某些金 属在一定的介质中(通常不含有C1-离子),当外 加阳极电流超过某一定数值后,可使金属由活 化状态转变为钝态,称为阳极钝化或电化学钝 化。例如,18-8型不锈钢在30%的硫酸中会发 生溶解。但若外加电流使其阳极极化,当极化 到 -0.1V(SCE) 之后,不锈钢的溶解速度将迅速 下 降 至 原 来 的 数 万 分 之 一 。 并 且 在 -0.1V ~ 1.2V(SCE) 范围内一直保持着高的稳定性。 Fe、 Ni、Cr、Mo等金属在稀硫酸中均可因阳极极化 而引起钝化。

不锈钢的阳极极化曲线示意图

EF段:为氧的析出区。当达到氧的析出电位后,电流 DE段为金属的过钝化区。电位超过D点后电 流密度又开始增大。D点的电位称为过 密度增大,这是由于氧的析出反应造成的。对于某些 钝化电位Etp。此电位区段电流密度又增 体系,不存在DE过钝化区,直接达到EF析氧区,如图 大了,通常是由于形成了可溶性的高价 金属离子,如不锈钢在此区段因有高价 5-3中虚线DGH所示。

钝化液成分分析技术,钝化液配方原理及生产工艺设计

钝化液配方成分分析,钝化原理及工艺技术导读:本文详细介绍了钝化液的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。

一种活性金属或合金,其中化学活性大大降低,而成为贵金属状态的现象,叫钝化。

禾川化学引进尖端配方破译技术,专业从事钝化液成分分析、配方还原、研发外包服务,为金属表面处理相关企业提供一整套配方技术解决方案。

一.背景1.1钝化液概念一种活性金属或合金,其中化学活性大大降低,而成为贵金属状态的现象,叫钝化。

金属由于介质的作用生成的腐蚀产物如果具有致密的结构,形成了一层薄膜(往往是看不见的),紧密覆盖在金属的表面,则改变了金属的表面状态,使金属的电极电位大大向正方向跃变,而成为耐蚀的钝态。

如Fe→Fe++时标准电位为-0.44V,钝化后跃变到+0.5~1V,而显示出耐腐蚀的贵金属性能,这层薄膜就叫钝化膜。

铝合金表面的化学转化膜工艺大体可以分为两种: 一种是铬酸盐钝化处理法,一种是非铬酸盐钝化处理法虽然铬酸盐钝化处理具有许多优越之处,但是由于(Cr)毒性高,易致癌,对环境污染大,许多国家已经严格限制铬酸盐的使用与排放,并且随着欧盟指令的生效使得铬酸盐在金属表面处理中的使用受到极大的限制因此,研制新型无铬钝化工艺取代传统铬酸盐钝化十分必要。

禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。

样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。

有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案!1.2钝化原理金属铁,铝在稀硝酸或稀硫酸中能够很快溶解,但在浓硝酸或浓硫酸中溶解现象几乎完全停止,碳钢通常很容易生锈,若在钢中加入适量的Ni、Cr,就成为不锈钢了。

(完整word版)背钝化简介

晶硅太阳能电池的表面钝化一直是设计和优化的重中之重.从早期的仅有背电场钝化,到正面氮化硅钝化,再到背面引入诸如氧化硅、氧化铝、氮化硅等介质层的钝化局部开孔接触的PERC/PERL设计。

虽然这一结构暂时缓解了背面钝化的问题,但并未根除,开孔处的高复合速率依然存在,而且使工艺进一步复杂.表面钝化的演进钝化的“史前时代"SiNx:H 第一次进化90年代,科研机构和制造商开始探索使用等离子体增强化学气相沉积(PECVD)技术制备含氢的氮化硅(SiNx:H)薄膜用作电池正面的减反射膜。

其中原因之一在于相对合适的折射率,但更重要的原因则在于氮化硅优良的的钝化效果。

氮化硅除了可以饱和表面悬挂键,降低界面态外,还通过自身的正电荷,减少正面n型硅中的少子浓度,从而降低表面复合速率。

SiNx中携带的氢可以在烧结的过程中扩散到硅片中,对发射极和硅片的内部晶体缺陷进行钝化,这对品质较低的多晶硅片尤其有效,大幅提高了当时太阳能电池的效率。

伴随着钝化材料上的创新,银浆材料与烧结工艺上的变革也同时到来,那就是可以烧穿的浆料和共烧(Co—firing)烧结工艺.有了烧穿特性后,可以先进行减反射膜的沉积,后网印浆料,然后烧结.由于顺序的颠倒,不用再担心金属栅线上覆盖的减反射层影响焊接,也省去了沉积TiO2需要的部分遮挡。

同时人们发明了将正反面浆料一次烧结的共烧工艺,在一次烧结中,正面的银浆穿过SiNx与硅形成接触,而背面的铝浆也同步形成背面电极和背电场(back surface field).这一系列改进大大简化了丝网印刷电池的工艺,并逐渐成为了晶硅电池生产的主流。

AlOx 第二次进化随着电池正面的钝化效果和接触性能由于SiNx的使用和银浆改进在不断提高,进一步优化正面已经进入瓶颈阶段,人们把视线投向了另一个复合严重的区域,那就是电池的背表面.虽然在传统丝网印刷的晶硅电池中,铝背场可以减少少子浓度,减少复合,但仍然无法与使用介质层带来的钝化效果相比较。

表面钝化工艺

表面钝化工艺surface passivation technology在半导体器件表面覆盖保护介质膜,以防止表面污染的工艺。

1959年,美国人M.M.阿塔拉研究了硅器件表面暴露在大气中的不稳定性问题,提出热生长二氧化硅(SiO2)膜具有良好的表面钝化效果。

此后,二氧化硅膜得到广泛应用。

60年代中期,人们发现二氧化硅膜不能完全阻挡有害杂质(如钠离子)向硅(Si)表面的扩散,严重影响MOS器件的稳定性。

以后研究出多种表面钝化膜生长工艺,其中以磷硅玻璃(PSG)、低温淀积二氧化硅、化学汽相淀积氮化硅(Si3N4)、三氧化二铝(Al2O3)和聚酰亚胺等最为适用。

直接同半导体接触的介质膜通常称为第一钝化层。

常用介质是热生长的二氧化硅膜。

在形成金属化层以前,在第一钝化层上再生长第二钝化层,主要由磷硅玻璃、低温淀积二氧化硅等构成,能吸收和阻挡钠离子向硅衬底扩散。

为使表面钝化保护作用更好并使金属化层不受机械擦伤,在金属化层上面再生长第三层钝化层。

这第三层介质膜可以是磷硅玻璃、低温淀积二氧化硅、化学气相淀积氮化硅、三氧化二铝或聚酰亚胺。

这种多层结构钝化,是现代微电子技术中广泛采用的方式。

对于钝化层的基本要求是:能长期阻止有害杂质对器件表面的沾污;热膨胀系数与硅衬底匹配;膜的生长温度低;钝化膜的组份和厚度均匀性好;针孔密度较低以及光刻后易于得到缓变的台阶。

磷硅玻璃及其生长工艺1964年,发现硅在热氧化过程中通入少量三氯氧磷蒸汽后生成的二氧化硅膜具有磷硅玻璃特性,能捕获钠离子和稳定钠离子的污染作用,大大改善了器件的稳定性。

适当增加磷的浓度还能降低膜的针孔密度,防止微裂,减少快态密度和平缓光刻台阶。

磷硅玻璃已成为重要的第二层钝化膜。

其不足之处是磷浓度较高时有极化和吸潮特性,浓度太低则不易达到流动和平缓台阶的作用。

另一种常用的生长磷硅玻璃的方法是化学汽相淀积法,即把磷烷PH3加到硅烷SiH4和氧的反应过程中,反应温度为400~500℃。

半导体器件的钝化技术

精选文库半导体器件的钝化技术09023320 李子腾09023307 邹骞09023308 刘峥09023319 沈骜目录1 12 12.1 12.2 333 5 41绪论对于高性能高可靠性集成电路来说,表面钝化已成为不可缺少的工艺措施之一。

近二十年来,信息技术日新月异蓬勃发展。

二十一世纪,世界将全面进入信息时代,以信息技术为代表的高新技术形成的新经济模式,将在二十一世纪世界经济中起决定作用。

信息科技的发展在很大程度上依赖于微电子半导体技术的发展水平,其中(超)大规模集成电路技术( ULSI)是半导体关键的技术。

一个国家占领了信息技术的制高点,它将在二十一世纪获得经济上的主导地位。

摩尔定律——即集成电路的集成度每 18个月翻一番,成本大幅下降,揭示了信息技术的指数发展规律,正在朝着高集成化、高速化和高质量化的方向发展。

表面钝化膜的种类很多,如氧化硅、氧化铝、氮化硅、磷硅玻璃、硼硅玻璃、半绝缘多晶硅等等,不同的介质薄膜具有不同的性质和用途。

总的来说,氮化硅薄膜是半导体集成电路中最具应用前景的表面钝化材料,发展低温的热 CVD工艺来沉积氮化硅表面钝化膜是集成电路发展的必然趋势,而开发新的能满足低温沉积氮化硅薄膜的新的硅源、氮源前驱体是解决这一难题的有效方法。

接下来,我们小组将会在正文对于什么是钝化工艺,以及钝化层的制备两方面进行具体介绍。

2正文主体2.1 钝化工艺及其对半导体器件参数的影响钝化工艺就是在半导体器件表面覆盖保护介质膜,以防止表面污染的工艺。

下文将对各主流钝化工艺进行介绍,并讨论其对半导体器件的影响在集成电路中,在一块单晶基片上需要组装很多器件,这些器件之间需要互相布线连接,而且随着集成度的提高和特征尺寸的减小,布线密度必须增加,所以用于器件之间以及布线之间电气隔离的绝缘钝化膜是非常重要的。

此外,由于半导体表面与内部结构的差异(表面晶格原子终止而存在悬挂键,即未饱和的键),导致表面与内部性质的不同,而其表面状况对器件的性能有重要作用。

表面钝化处理工艺

表面钝化处理工艺-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII钝化是将金属置于亚硝酸盐、硝酸盐、铬酸盐或重铬酸盐溶液中处理,使金属表面生成一层铬酸盐钝化膜的过程。

常作为锌、镉镀层的后处理,提高镀层的耐蚀性;有色金属的防护;提高漆膜的附着力等。

铁、铝在稀HNO3或稀H2SO4中能很快溶解,但在浓HNO3或浓H2SO4中溶解现象几乎完全停止了,碳钢通常很容易生锈,若在钢中加入适量的Ni、Cr,就成为不锈钢了。

金属或合金受一些因素影响,化学稳定性明显增强的现象,称为钝化。

由某些钝化剂(化学药品)所引起的金属钝化现象,称为化学钝化。

如浓HNO3、浓H2SO4、HClO3、K2Cr2O7、KMnO4等氧化剂都可使金属钝化。

金属钝化后,其电极电势向正方向移动,使其失去了原有的特性,如钝化了的铁在铜盐中不能将铜置换出。

此外,用电化学方法也可使金属钝化,如将Fe置于H2SO4溶液中作为阳极,用外加电流使阳极极化,采用一定仪器使铁电位升高一定程度,Fe就钝化了。

由阳极极化引起的金属钝化现象,叫阳极钝化或电化学钝化。

金属处于钝化状态能保护金属防止腐蚀,但有时为了保证金属能正常参与反应而溶解,又必须防止钝化,如电镀和化学电源等。

金属是如何钝化的呢其钝化机理是怎样的首先要清楚,钝化现象是金属相和溶液相所引起的,还是由界面现象所引起的。

有人曾研究过机械性刮磨对处在钝化状态的金属的影响。

实验表明,测量时不断刮磨金属表面,则金属的电势剧烈向负方向移动,也就是修整金属表面可引起处在钝态金属的活化。

即证明钝化现象是一种界面现象。

它是在一定条件下,金属与介质相互接触的界面上发生变化的。

电化学钝化是阳极极化时,金属的电位发生变化而在电极表面上形成金属氧化物或盐类。

这些物质紧密地覆盖在金属表面上成为钝化膜而导致金属钝化,化学钝化则是像浓HNO3等氧化剂直接对金属的作用而在表面形成氧化膜,或加入易钝化的金属如Cr、Ni等而引起的。

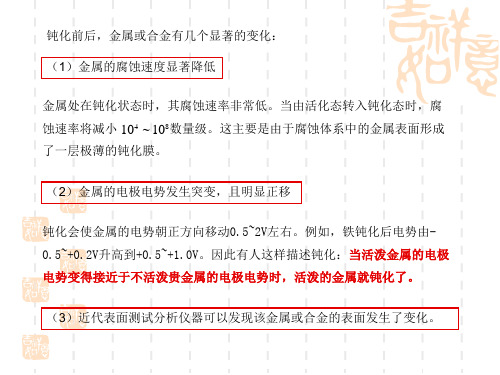

金属的钝化

1.2钝化过程 Process of Passivation

硝酸清洗通常被指称为钝化,意味着在此过程中金属表面形成了一层保护性的惰性薄膜。实际上,酸处理主要是去除影响在不锈钢表面形成惰性氧化薄膜的污物,同时也有助于加快氧化过程。清洗要钝化的船舱以至水白(Water white)的程度。用约15%的硝酸溶液(10-20%)清洗整个船舱表面。切记将酸加入水中,而不是将水加入酸中,以将混合产生的热量减到最小。为了保证得到15%的溶液浓度,测出水流装满200升圆桶的时间,以计算淡水供应的流速。应用这一流速向船舱内注入所要求量的水。建议使用足量的溶液以使得钝化过程中泵吸不间断。用不锈钢质的泵将要求量的酸加入船舱内,并由适当的HOSE直接导入船舱里的水中。如果要钝化大量船舱,建议在第一个船舱内配制溶液然后逐个船舱传输。注意在传输过程中会产生溶液损失,因此溶液可能需要中途加注。钝化大量船舱时,应监控溶液的质量,通过测量溶液的pH值和观测溶液的颜色来控制溶液的浓度和污物。用盲板适配器,将规定数量的洗舱管和机器联接起来。(应用尽可能多的洗舱机)洗舱口应盖住以免溶液流出到低碳钢甲板上。不锈钢管鞍套可以很好地盖住这些开口。应不断让水流过甲板,以便稀释偶尔流到甲板上的酸。

2.2钝化步骤 Process of Passivation:将蒸汽喷射器装进船舱内,可装在梯子上,也可装在位于中央的洗舱口处。开始向船舱内加入蒸汽,加汽短时间之后,打开装在酸容器上的吸入球阀。调整球阀,使得硝酸缓慢地、均匀地和连续不断地加入到蒸汽中,持续一段至少为30分钟的时间。这一点很重要,否则,硝酸将不会形成雾状融入蒸汽中。如果硝酸的小滴太大,它们将直接掉到船舱底部而不产生效果。当有适量的硝酸注入船舱(4升/100立方米)时,停止注入蒸汽,并关闭船舱保持3-4小时。这段时间过后,以淡水清洗船舱约一小时。在停止冲洗过程之前应检查冲洗后的水其pH值是否达到可接受的水平(6-7)。对船舱进行目测,并测量隐蔽区域表面的pH值。如果手头有钝化仪,也一并使用。报告:向相应船队提交一份钝化处理的报告。如定期使用蒸汽法进行钝化处理,将会产生令人满意的效果。然而,如果船舱的状况已严重恶化,则强烈推荐使用循环方法进行处理。应当认识到,每艘船和每种情况都有所不同。所以,建议负责人根据自己所处的特殊情况评估这些步骤,并且依照自己的最佳判断进行处理。

钝化处理资料

概述钝化处理是化学清洗中最后一个工艺步骤,是关键一步,其目的是为了材料的防腐蚀。

锅炉经酸洗、水冲洗、漂洗后,金属表面很清洁,非常活化,很容易遭受腐蚀,所以必须立即进行钝化处理,使清洗后的金属表面生成保护膜,减缓腐蚀。

用途对不锈钢全面酸洗钝化处理,清除各类油污、锈、氧化皮、焊斑等污垢,处理后表面变成均匀银白色,大大提高不锈钢抗腐蚀性能,适用于各种型号不锈钢零件、板材及其设备。

特点操作简单,使用方便、经济实用,同时添加了高效缓蚀剂、抑雾剂,防止金属出现过腐蚀和氢脆现象、抑制酸雾的产生。

特别适用于小型复杂工件,不适合涂膏的情况,优于市场同类产品。

用法根据不锈钢的材质和氧化皮严重程度不同,可以用原液或按1:1~4的比例加水稀释后使用;铁素体、马氏体和镍含量低的奥氏体不锈钢(如420、430、200、201、202、300、301等)稀释后使用,镍含量较高的奥氏体不锈钢(如304、321、316、316L等)用原液浸泡;一般常温或加热到50~60度后使用,浸泡3-20分钟或更长时间(具体时间和温度用户根据自己的试用情况确定),至表面污垢完全清除,成均匀银白色,形成均匀致密的钝化处理膜为止,处理完成后取出,用清水冲洗干净,最好再用碱水或石灰水冲洗中和。

钝化处理:用铬酸盐溶液与金属作用在其表面生成三价或六价铬化层的过程,称为钝化,亦名铬化。

多用于铝、镁及其合金的处理,对钢铁也能形成铬化层,但很少单独使用,常和磷化配套使用,以封闭磷化层的孔隙,使磷化层中裸露的钢铁钝化,以抑制残余磷化加速剂的腐蚀作用,进一步增加防护能力。

钝化时一般用重铬酸钾溶液(2~4克/升,有时也加入1~2克磷酸),在80-90摄氏度浸啧2-3分钟取出,水洗即可在蚀刻不锈钢工艺中,我们常常遇着产品发黄,这里我们需要钝化工艺来处理。

1)一次钝化液的成分及工作条件组成及条件彩色钝化钝化后要漂白组成用条件彩色钝化钝化后要漂白液及温度的浓度及温度液及温度的浓度及温度铬酸 250~300G/l 200~250G/l 硫酸 10~20ML/L 24~30ML/L30~40ML/L 15~20ML/L 温度 30~40度室温2)二次印化溶液的组成及工作条件:氨三乙酸-氯化铵锌如果采用二次钝化工艺,钝化膜色泽均匀,五彩鲜艳,膜层细致,膜与镀锌层结合力好,防腐蚀性也比一次钝化好。

第六章金属钝化

要高于该金属的致钝电位 E 。

pp

(2)在致钝电位 E pp下,钝化剂阴极还原反应的电流密度

ic 必须大于

该金属的致钝电流密度

i pp 。

自钝化的难易不但与金属材料本身有关,同时还受电极还原过程的条件所控

制,较常见的有,由电化学反应控制的还原过程引起的自钝化和由扩散控制 引起的自钝化。

(1)电化学控制的还原过程

可钝化金属的典型阳极极化曲线示意图

Cr2O3 4H2O Cr2O72 8H 6e

氧析出区EF段:当达到氧的的析出电位后, 电流密度增大,这是由于氧的析出反应造成 的。对于某些体系,不存在DE过钝化区,直 接达到EF析氧区,如右图中虚线DGH所示。 由此可见,通过控制电位法测得的阳极极化 曲线,可显示出金属是否具有钝化行为以及 钝化性能的好坏。可以测定钝化特征参数, 如 Epp、ipp、Ep、Etp 及稳定钝化电位范围 等。同时还可用来评定不同金属材料的钝化 性能,以及不同合金元素或介质成分对钝化 行为的影响。

这种现象在阳极电位对电流密度的恒电位极化曲线上可以看到。

“阳极钝化”和“化学钝化”之间没有本质上的区别,因为两种方法得到 的结果都使溶解着的金属表面发生了某种突变。这种突变使金属的阳极溶

解过程不再服从塔菲尔规律,其溶解速度急剧下降。

由图可知,从金属或合金的稳态电位 E 开

0

始,随电位变正,电流密度迅速增大,在B 点达到最大值。 若继续升高电位,电流密 度开始大幅度下降,到达C点后,电流密度 降为一个很小的值, 而且这一数值几乎不 变,如CD段所示。超过D点后,电流密度又 随电位的升高而增大。 下面我们将此阳极 极化曲线划 分几个不同的区段做进一步的

第三节 一、金属自钝化的条件

钝化工艺

热浸镀简称热镀,是将被镀金属材料浸于熔点较低的其他液态金属或合金中进行镀层的方法。

此法的基本特征是在基体金属与镀层金属之间有合金层形成。

因此,热浸镀层是由合金金属和镀层金属构成的。

被镀金属材料一般为钢、铸铁及不锈钢等。

用于热镀的低熔点金属有锌、铝、铅、锡及其合金等。

热浸镀工艺分为熔剂法和氢还原法两大类。

其中,氢还原法多用于钢带的连续热镀层,典型的Sendzimir法和美钢联法属于此类工艺。

熔剂法多用于钢丝及钢结构件的镀层。

该法是在钢件浸入镀锅之前,先在经过净化的钢件表面涂一层熔剂,在浸镀时,此熔剂层受热分解或挥发,使新鲜的钢表面外露与熔融金属直接接触,发生反应和扩散而形成镀层。

在熔剂法中,又有湿法和干法之分。

湿法是较早的使用方法。

它是将净化的钢材浸涂水熔剂后,不经烘干直接浸入熔融金属中热镀,但需在熔融的金属表面覆盖一层熔融的熔剂。

干法是在浸涂水熔剂后经烘干,除去其中的水分,然后再浸镀。

由于干法工艺简单,镀层质量好,目前大多数钢结构件的热镀锌生产均采用干法,而湿法逐渐淘汰。

钢铁零部件镀锌层钝化工艺研究进展2009/9/15/10:19 来源:摘自《电镀锌硅酸盐钝化工艺及机理研究》作者:闫磊导师:张英杰1锌的常规钝化【慧聪表面处理网】锌的常规钝化处理是铬酸盐钝化。

“铬酸盐转化”这一术语,用来指在以铬酸、铬酸盐或重铬酸盐作主要成分的溶液中,处理金属或金属镀层的化学或电化学处理的工艺。

在1924~1936年间,人们开始研究将铬酸盐应用于锌及其合金的钝化,并出现了许多相关专利。

1936年Anderson等人在总结前人经验的基础上,对传统的钝化工艺进行了全面的研究和改进,提出了著名的Cronak法,高浓度六价铬化合物钝化处理得到广泛的应用[3]。

同一时期镀锌层表面钝化也形成了一个较为完整的工艺体系,镀锌层的耐蚀性也有了显著的提高。

最早的铬酸盐钝化工艺由于操作简单,质量可靠,对于许多金属都是很好的腐蚀抑制剂,钝化膜性能可满足各种要求。

IC的工艺技术

IC的工艺技术IC的工艺技术集成电路(Integrated Circuit,缩写为IC)是当今信息时代的核心,它应用于各个领域,从电子设备到通信系统。

IC的工艺技术则是制造IC芯片的过程,是实现高性能和高集成度的关键。

IC的工艺技术主要包括晶圆制备、光刻、化学气相沉积、电镀、蚀刻、扩散和钝化等步骤。

其中,晶圆制备是IC工艺技术的基础,它是将硅(Si)原料加工成晶圆的过程。

晶圆是IC的基板,其表面要求光滑且无缺陷,这样才能保证后续工艺步骤的顺利进行。

光刻技术是IC工艺技术中非常重要的一环。

它使用光刻胶和掩膜来定义IC芯片上的器件结构和电路图案。

光刻胶是一种特殊的光敏胶,它在暴光后可以形成图案,并且在蚀刻时能够保护芯片免受损伤。

光刻机会通过掩膜上的图案模板,将其投影到光刻胶上,然后使用紫外线照射固化光刻胶。

完成暴光后,还需要开发和清洗等步骤来去除未暴光的区域,以形成所需的图案。

化学气相沉积是另一个重要的IC工艺技术。

它用于在光刻图案的开口处沉积一层特定材料,例如金属或者半导体材料。

这样可以形成电极、导线或者其他器件的材料层。

化学气相沉积通过将特定气体反应在晶圆表面上来实现材料的沉积。

蚀刻技术是为了去除光刻胶上暴露的非所需材料而采用的一种方法。

蚀刻液是一种强酸或者碱溶液,可以将光刻胶未遮挡的区域材料进行腐蚀。

蚀刻液中的化学反应速度比较高,因此需要精确控制蚀刻时间和温度,以保证所需的材料被完全蚀刻掉,而其他区域材料不受影响。

扩散技术是将掺杂物(例如硼、磷或者砷)扩散到晶圆表面,以改变半导体材料的导电性能。

扩散工艺包括均匀扩散和掩模扩散。

均匀扩散是将掺杂物均匀地扩散到整个晶圆表面,而掩模扩散是通过在晶圆表面上放置具有特定图案的掩膜,以在指定的区域扩散掺杂物。

最后,钝化技术是在晶圆表面上形成一层氧化硅(SiO2)薄膜来保护芯片免受环境的影响。

氧化硅薄膜还可以用于制造金属-氧化物-半导体场效应晶体管(MOSFET)的栅氧化物。

钝化反应 我们知道

钝化反应我们知道,铁、铝在稀HNO3或稀H2SO4中能很快溶解,但在浓HNO3或浓H2SO4中溶解现象几乎完全停止了,碳钢通常很容易生锈,若在钢中加入适量的Ni、Cr,就成为不锈钢了。

金属或合金受一些因素影响,化学稳定性明显增强的现象,称为钝化。

由某些钝化剂(化学药品)所引起的金属钝化现象,称为化学钝化。

如浓HNO3、浓H2SO4、HClO3、K2Cr2O7、KMnO4等氧化剂都可使金属钝化。

金属钝化后,其电极电势向正方向移动,使其失去了原有的特性,如钝化了的铁在铜盐中不能将铜置换出。

此外,用电化学方法也可使金属钝化,如将Fe置于H2SO4溶液中作为阳极,用外加电流使阳极极化,采用一定仪器使铁电位升高一定程度,Fe就钝化了。

由阳极极化引起的金属钝化现象,叫阳极钝化或电化学钝化。

金属经阳极氧化或化学方法处理,由活泼态转化成不活泼态的过程。

有化学钝化和电化学钝化两类。

前者是利用化学作用使金属表面形成紧密的氧化物保护膜使之不易腐蚀,例如,将铁放入浓硝酸溶液中处理后再放在稀酸中就不溶解;后者是将欲钝化的金属作阳极,加上适当的电压,阳极电位向正极移动。

无论是化学钝化或电化学钝化都与金属表面上吸附O[sup]2-[/sup]或OH[sup]-[/sup]等阴离子而生成紧密的氧化膜有关1 铝是氧化铝,铁是氧化铁。

能钝化的金属就这两种吧。

2二氧化硫溶于水氧化生成硫酸与碳酸氢钠反应,所以二氧化碳量增多。

这个反应记住了,是用来出二氧化碳中二氧化硫的铁、铝在稀HNO3或稀H2SO4中能很快溶解,但在浓HNO3或浓H2SO4中溶解现象几乎完全停止了,碳钢通常很容易生锈,若在钢中加入适量的Ni、Cr,就成为不锈钢了。

金属或合金受一些因素影响,化学稳定性明显增强的现象,称为钝化。

由某些钝化剂(化学药品)所引起的金属钝化现象,称为化学钝化。

如浓HNO3、浓H2SO4、HClO3、K2Cr2O7、KMnO4等氧化剂都可使金属钝化。

重金属污染耕地土壤修复技术简介

重金属污染耕地土壤修复治理技术比选1. 重金属污染耕地土壤治理修复技术概述1.1固化/稳定化技术固化稳定化技术,将污染土壤与能聚结成固体的黏结剂或能将重金属元素螯合稳定化的药剂相混合,从而将污染物捕获或固定在固体结构中的技术。

固化技术中污染土壤与黏结剂之间可以不发生化学反应,只是机械地将污染物固封在结构完整的固态产物(固化体)中,隔离污染土壤与外界环境的联系,从而达到控制污染物迁移的目的;稳定化是指稳定化试剂与污染物发生络合、螯合等化学反应,将污染物转化为不易溶解、迁移能力或毒性更小的形态来实现其无害化,降低对生态系统危害性的风险。

在实际应用中,往往将固化技术和稳定化技术联合使用以便达到更好的效果。

该技术可用于原位及异位修复,适用范围广,不会产生需要二次处理的废液/废气。

常用的胶凝材料可以分为以下4类:①无机粘结物质,如水泥、石灰等;②有机粘结剂,如沥青等热塑性材料;③热硬化有机聚合物,如尿素、酚醛塑料和环氧化物等;④玻璃质物质。

由于技术和费用等方面的原因,水泥、石灰、MgO等无机材料为基料的固化/稳定化应用最为广泛。

1.2土壤淋洗技术土壤淋洗可以借助有效促进土壤环境中污染物溶解或迁移作用的溶剂,通过水力压头推动清洗液,将其注入被污染土层中,然后将包含污染物的液体从土壤中抽提出,进而分离和污水处理。

与其他处理方法相比,土壤淋洗对设备的要求简单,操作人员可不直接接触污染物,有着广泛的应用前景。

目前,应用到重金属污染土壤淋洗的淋洗剂类型有无机淋洗剂(如:HCl、H3PO4、CaCl2、KH2PO4)、螯合剂(如:EDDS、EDTA、NTA、柠檬酸、酒石酸)、表面活性剂(如:SDBS、SDS、皂角苷)。

各种淋洗剂具有各自特点,如无机淋洗剂具有淋洗效果好、速度快、成本低等优点,但是使用过程中土壤的理化性质会遭到严重破坏、且淋出液处理花费高;螯合剂可以吸附金属、还能溶解不溶性的重金属,但是存在成本高、难降解的问题;表面活性剂具有对土壤的破坏力小,溶解能力强的特点,但是可能因难以降解而照成二次风险。

晶界钝化 离子迁移-概述说明以及解释

晶界钝化离子迁移-概述说明以及解释1.引言1.1 概述晶界钝化和离子迁移是材料科学中两个重要的概念。

晶界钝化是指在晶体内部的晶界上形成一层稳定的氧化物或硫化物覆盖层,以减缓离子迁移的过程。

离子迁移则是指离子在固体晶体结构中的移动过程。

晶界钝化在材料科学中具有广泛的应用。

首先,它可以提高材料的化学稳定性和抗腐蚀能力。

晶界是材料内部的缺陷结构,容易被各种原子和分子侵蚀和渗透。

通过形成氧化物或硫化物覆盖层,可以阻止外部物质进一步侵蚀晶界,从而提高材料的化学稳定性和抗腐蚀能力。

其次,晶界钝化可以调控材料的电导性能。

晶界是材料中电子和离子传输的通道,晶界的存在对材料的导电性能起着关键作用。

形成稳定的氧化物或硫化物覆盖层可以改变晶界材料的能带结构和电子排布,从而影响电子和离子在晶界中的传输行为。

离子迁移是材料科学中另一个重要的研究方向。

在固体材料中,离子迁移是一种重要的质量传输机制,它控制着材料的多种性能,如电导性能、离子交换性能等。

离子迁移的机制主要包括扩散和迁移两种方式。

扩散是指离子在材料中由高浓度区域向低浓度区域的自发传输,而迁移则是指受外部电场或化学势梯度驱动的离子运动。

离子迁移的速率受到多种因素的影响。

首先,材料的结构和晶界的性质会影响离子迁移的速率。

晶界的存在增加了离子迁移的阻力,从而降低了离子迁移的速率。

其次,温度对离子迁移速率的影响也很大。

温度升高可以增加离子的活动能力,加快离子迁移的速率。

此外,外部电场和化学势梯度也是调控离子迁移速率的重要因素。

总之,晶界钝化和离子迁移在材料科学中具有重要的意义。

晶界钝化可以提高材料的化学稳定性和抗腐蚀能力,调控材料的电导性能;而离子迁移则是控制材料多种性能的重要机制,受到材料结构、温度和外部场势等因素的影响。

深入研究晶界钝化和离子迁移的机制和影响因素,对于材料科学的发展和应用具有重要的意义。

1.2 文章结构文章结构部分[1.2]本文主要分为引言、正文和结论三个部分,下面将详细介绍每个部分的内容。

土壤修复 钝化实施方案

土壤修复钝化实施方案一、背景介绍。

土壤是生态系统的重要组成部分,但由于人类活动和自然因素的影响,导致土壤受到污染和破坏的情况越来越严重。

土壤污染不仅影响农作物的生长和品质,还可能对人类健康和生态环境造成严重危害。

因此,进行土壤修复和钝化工作具有重要的现实意义。

二、土壤修复的意义。

1. 保护生态环境,土壤修复可以减少土壤污染物的释放,保护生态系统的稳定性和健康。

2. 促进农作物生长,修复后的土壤有利于提高土壤肥力,促进农作物的生长和产量。

3. 保障人类健康,修复土壤可以减少土壤污染对人类健康的危害,保障人民健康。

三、土壤修复的钝化实施方案。

1. 调查评估,对受污染的土壤进行全面的调查评估,了解污染程度和范围。

2. 污染源控制,针对土壤污染的源头进行控制,阻止污染物的进一步扩散。

3. 土壤修复技术,选择适合的土壤修复技术,如生物修复、化学修复、物理修复等,对受污染的土壤进行修复处理。

4. 钝化处理,在土壤修复的基础上,进行钝化处理,降低土壤污染物的活性和毒性,减少对生态环境和人类健康的危害。

5. 监测评估,修复后的土壤进行监测评估,确保修复效果符合相关标准和要求。

四、土壤修复的关键技术。

1. 生物修复技术,利用微生物、植物等生物资源,降解土壤中的有机污染物,恢复土壤的生态功能。

2. 化学修复技术,采用化学物质对土壤进行修复处理,如化学还原、氧化、中和等方法。

3. 物理修复技术,采用物理手段对土壤进行修复,如土壤剥离、通气、淋洗等方法。

五、土壤修复的前景展望。

随着环境保护意识的提高和技术水平的不断提升,土壤修复和钝化技术将得到更好的应用和推广。

未来,我们将加大对土壤修复技术的研发和应用,为保护生态环境和人类健康做出更大的贡献。

六、结语。

土壤修复和钝化工作是一项长期而艰巨的任务,需要政府、企业、科研机构和社会各界的共同努力。

我们相信,在全社会的共同努力下,一定能够实现土壤修复和生态环境的可持续发展,为子孙后代留下更美好的家园。

扩散工艺介绍

H2 / O2点火器

H2 / O2点火器

H2/O2的点火的温度必须大于750C。如果温度低 于750C。系统硬件立即切断H2。如果在点火后 一个时间延迟内(例如10秒),火焰传感器不能 探测火焰,系统也要立即切断H2供应。 H2/O2在炉管外部点火生成H2O后进入炉管。称 为外点火。H2/O2在炉管内部点火生成H2O,称 为内点火。外点火的优点是点火过程不会干扰炉 管的内部的温度。

900℃

拖动侧边手柄更 改文本块的宽 度。 拖动侧边手柄更 改文本块的宽 度。 拖动侧边手柄更 改文本块的宽 度。

1150℃

拖动侧边手柄更 改文本块的宽 拖动侧边手柄更 改文本块的宽 度。 拖动侧边手柄更 改文本块的宽 度。

O2 N2

O2 N2 POCL7℃/M IN

800 ℃

11H

800 ℃

拖动侧边手柄更 改文本块的宽 度。

10 MI N

拖动侧边手柄更 改文本块的宽 度。

STAGE解析 (3um)

工艺 设备 标准 1000℃ 1700Å

功能/应用

为阱做准备

初始氧化

TBD

推进

TBD

1100 ℃

修复离子注入产生的晶格损伤,激 活杂质,使杂质在分布达到一定的 深度

垫氧化

TBD

1000 ℃ 400Å 760 ℃ 1500Å 975 ℃ 8500Å

炉管图片正面净化区

LPCVD炉管

炉管图片泵组及管路

尾气(副产物)排放

一般工艺流程

一般工艺流程:

装片——进舟——对反应室抽真空— —检查设备是否正常——充N2吹扫并升 温——再抽真空——保持压力稳定后开 始淀积——关闭所有工艺气体,重新抽 真空——回冲N2到常压——出炉

表面钝化

二是降低太阳电池表面的自由电子或空 穴的浓度,因为表面复合过程涉及一个 电子和一个空穴,所以当表面电子和空 穴的浓度接近一样时,复合速率达到最 大值。相反,如果电子和空穴任意一个 的浓度大幅降低,则复合速率也会相应 的大幅下降。

热氧化SiO。是一种很好的晶体硅电池表 面钝化材料,澳大利亚新南威尔士大学 研究小组把热氧化SiOz应用到高效PERL 电池中,获得了创纪录的24.7%的转换 效率,而这一纪录至今还没有被打破。 德国Fraunhofer太阳能研究所的研究小组 利用热氧化Si02也获得了一系列,晶体的周期性被破坏从而 会产生悬挂键,使得晶体表面存在大量 位于带隙中的缺陷能级;另外,位错、 化学残留物、表面金属的沉积都会引入 缺陷能级。

这些都使得硅片表面成为复合中心。而 为了降低生产成本,人们不断降低硅片 厚度,使光生载流子很容易扩散到背表 面而 加重了背表面的复合。

热氧化Si02后可以获得低的表面复合速率, 主要是因为热氧化二氧化硅中存在大量 固定正电荷,这些固定正电荷将产生场 效应钝化作用,降低了硅片表面的缺陷 密度.

表面钝化的类型

氧化层钝化 非晶SiNx钝化 SiO2/ SiNx钝化

表面复合速率对太阳电池的性能影响很 大。 有研究表明[1],当背面的复合速率从10 cm/s分 别上升到103 cm/s和105 cm/s时,200 从m厚,扩 散长度为1 000 pm的太阳电池的效率分别 下降约2%和4%。由此可见,表面钝化 的重要性。

降低太阳电池表面的复合速率有两种最 基本的技术。 一是降低表面态密度,表面复合速率同 表面缺陷密度成正比,因此,理论上太 阳电池表面复合速率可以通过沉积或生 长适当的钝化层而得到极大的降低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基区设计考虑因素

在基区中掺杂时均匀的,因此在基区中没有 场 电子呈无规自由运动

结成为少子收集区,边界条件: ce,exces = 0

因此收集效率随距结区的距离(x)而减小

exp(- x/L)

如果电子在电极处复合, 将失去一个电子

基区设计考虑因素1—收集几率

基区设计考虑因 素2—收集数量

少数载流子收集的数量 (忽略体复合)等于载 流子产生率与收集几率 的乘积

Glassy diffusion source Solar Cell blank

扩散时形成磷硅玻璃,是一种非晶结 构,杂质趋于移动到这些区域,在后 续工艺中这层磷硅玻璃将被出去,带 走杂质

Al back contact

Al-Si在高温下形成液态,在降温后 形成合金区和Al扩散层,杂质在这 些区域富集

太阳电池的钝化与扩散技术

中科院电工所

影响太阳电池效率的主要特性

扩散时间 再分布时间

温度 时间 源浓度

扩散

小氮流量比 源温

结深表面浓度清洗 后Fra bibliotek污 SiN特性

烧结 栅线面积

方块电阻 表面钝化

效率

一、扩散及电池设计

1、发射区设计

各种电活性的磷扩散浓度的纵向分布

磷在硅中的固溶度为 1021cm-3。 对于32/的磷掺杂,其 表面杂质浓度已经接近固 溶度。

材料的少子寿命与掺杂的关系

硅材料的少子寿命与

杂值能级深度inm之

间以及掺杂浓度之间 的关系

可见,在同样掺杂浓 度的情况下,杂质能 级越靠近能带中心, 其少子寿命越低

对于同样的能级深度, 掺杂越重,其少子寿 命越小

掺杂杂质的费米能级位置与浓度和温度的关系

体内钝化方案

将杂质移动到无害位置(铝背场、发射区) 用氢钝化悬挂键,这些悬挂键位于晶粒边界、位错附近

体内钝化方案

PECVD SiNx

PECVD制备的SiN含有百分之几的原子氢 ,在后续的快速热退火中这些氢会进入体 内。

在750°C,氢原子在1秒时间内将会穿过 整个太阳电池。

氢钝化机理

氢钝化前

Conduction band

氢钝化后 Si:H反键态

Valence band Dangling bond

太阳电池发射极扩散设计3—吸收系数

值得庆幸的是: 在1m的层内的吸收需要 吸收系数:

>106m-1 从右图可以看出:这样的 吸收系数对应着兰光。 即:在发射区内只吸收兰 光

太阳电池发射极扩散设计4—与太阳光谱的匹配

发射极优化设计

发射极厚度<0.5m 高的掺杂以造成低的发射极电阻率 因为接触电极就在附近,因此应尽量将发射极

电子或空穴越多,这种复 合的几率约高。在高掺杂 条件下,少子寿命与n2成 反比

Auger复合造成的问题

对于n型掺杂:估计掺杂浓度:1019/cm3 Dh ~ 1…2 cm2/s ~ 10-9 sec Lh ~ 10-4…10-5 cm = 0.1 to 1 um

为了收集在发射区的少数载流子,我们需要使其厚度低于 0.5 um => 以确保发射层电阻率 !

Si:H 键

Si:H的键态和反键态位于禁带之外,使其缺陷态的特性消失了

2、表面复合

看来: 高电阻率、低 掺杂的硅有好 的结果

一般当表面复合 速率低于30cm/s 时,表面复合速 率才不占主导作 用

载流子通过表面的复合

靠近电极处的少子寿命复合降至最低 尽可能地降低发射极的扩散浓度

设计概念1

在金属与半导体之 间有一层超薄SiO2 ,有隧穿效应,但 是只能穿过多子— 电子;但是少子— 空穴不能穿过

设计概念2

在金属与半导体之 间有一层超薄SiO2 ,但是在电极处开 有窗口,少子—空 穴可以穿过,但是 较多的电极仍被 SiO2屏蔽

电子的迁移率

De = (kT/e) u = 39 cm2/s

基区设计参数

1. Ln > 300 um 2. Requires

L > 300 um > D. 3. D 在掺杂区几乎是一个常数,数值在30 到 40 cm2/s 因 此, > 2.5x10-5sec(25 um)

基区的少子寿命

可以看到在较低的掺杂浓 度下(<1017cm-2)已经 不是Auger复合为主了

Ef

Rear contact

各种体内杂质

(a) 外来间隙原子 (b) 位错 (c) 自间隙 (d) 沉淀杂质 (e) 堆垛层错 (f) 体位杂质 (g) 空穴 (h) 在外来离子位错附近的

晶格畸变 (i) 外来替位杂质

各种杂质在硅中造成电池效率的下降

各种杂质在硅中的实测电离能

位于禁带靠近中间部位的那些杂质最容易造成符合

2、基区设计原则

基区必须足够厚以全部吸收AM1.5光谱的光

在基区产生的少数载流子必须足以达到结区,因此电子扩散长度 Le应大于基区厚度

为降低少子的复合,必须减小下述过程: – 体复合 – 表面复合 – 接触复合

基区厚度

为吸收每一个可见光子Si 的厚度应大于300m。 如果要吸收红外光则需要 1000 m。 相比,GaAs只需要1 m 就可以吸收大部分光。

在端点的收集几率为零因 为表面复合

二、钝化设计

基区少数载流子收集的重要目标

降低复合: 体内复合 表面复合 电极复合

1、体复合

体复合在较低的掺 杂浓度下主要是缺 陷和杂质复合为主

背场效应

在p区与电极交界处制 备一层同质重掺P+层 ,将电子推回结区

Front contact

有背场后,收集效率 衰减仅为exp(x/Le)

RƆ = /d

掺杂重 RƆ 结浅 d RƆ

掺杂轻 RƆ 结深 d RƆ

300K下硅的实测电阻率与杂质浓度的关系

掺杂的有效性

太阳电池发射极扩散设计1—掺杂浓度

在较高掺杂时空穴的迁移率 迅速下降

高掺杂 低 低D 低L 但是,在扩散层的扩散长度 L必须大于扩散层厚度,扩 散层的少子是空穴

L = D D = (kT/q)

—迁移率 D—扩散系数(典型值:50 cm2/s) — 少子寿命(10-9s~ms)

太阳电池发射极扩散设计2—少子寿命

在高掺杂的情况 下少子寿命迅速 下降。 其原因是Auger 复合,与材料纯 度无关。 直线的斜率近似 为2,因此:

1/n2

Auger复合

Auger复合: 电子-空穴对发生符合将 能量或动量交给自由电子 或空穴。