快速换产培训教材PPT课件

合集下载

快速换产培训教材PPT课件

同一工作区域的工作人员 工作性质相同的工作人员 负责该生产单位的制造工程师

3

换产时间的定义

从现制品的生产结束(生产终止)时间开始到下

一生产品目所需要的交换结束,完整的良品量产

为止使用的时间,分外部作业,内部作业,调整

作业等。

在设备运转中事先准备可能的作业 (工具准备,交换部品准备等)

关键: 介 于 一 个 生 产 作 业 (Production Run) 的 最

改善前

改善前

作业步骤

内部作业 时间(S) 累计(S)

所需工具

人力配置

外部作业 工序 时间(S)

序号

作业步骤

内部作业 时间(S) 累计(S)

所需工具

人力配置

折叠机

单包机

128‘36“

移门 拆光眼、拆开齿轮 拆折叠辊固定螺丝

拆左右侧板 拆底折板

将折叠辊拉至小车 推出小车 等叉车 移开卷 换右侧板 换左侧板 换左挡爪 换右挡爪

下膜定位皮带标识 压包传动皮带标识

26

调整时间缩短

面板参数设定 备品备件规范管理

SOP制作 人员培训计划

标准化作业

对策实施-外部准备1

改

善

节约时间

改

112秒

后

善

前

改善前:工具统一摆放在工作台

27

改善后:更型时调机人员配发工具 腰带,工具统一装入腰带,减少来回 拿工具的时间。

对策实施-外部准备2

库存备品标识区分、方便拿取

调换顺序

动作顺序对吗? 切换步骤能改动吗? 操作工的某些动作能简化或减少吗? 能用不同的方法来做吗? 能通过工作场所的重新组织来减少动作吗? 能用脚踏板来实现手的动作吗? 换手有用吗?

3

换产时间的定义

从现制品的生产结束(生产终止)时间开始到下

一生产品目所需要的交换结束,完整的良品量产

为止使用的时间,分外部作业,内部作业,调整

作业等。

在设备运转中事先准备可能的作业 (工具准备,交换部品准备等)

关键: 介 于 一 个 生 产 作 业 (Production Run) 的 最

改善前

改善前

作业步骤

内部作业 时间(S) 累计(S)

所需工具

人力配置

外部作业 工序 时间(S)

序号

作业步骤

内部作业 时间(S) 累计(S)

所需工具

人力配置

折叠机

单包机

128‘36“

移门 拆光眼、拆开齿轮 拆折叠辊固定螺丝

拆左右侧板 拆底折板

将折叠辊拉至小车 推出小车 等叉车 移开卷 换右侧板 换左侧板 换左挡爪 换右挡爪

下膜定位皮带标识 压包传动皮带标识

26

调整时间缩短

面板参数设定 备品备件规范管理

SOP制作 人员培训计划

标准化作业

对策实施-外部准备1

改

善

节约时间

改

112秒

后

善

前

改善前:工具统一摆放在工作台

27

改善后:更型时调机人员配发工具 腰带,工具统一装入腰带,减少来回 拿工具的时间。

对策实施-外部准备2

库存备品标识区分、方便拿取

调换顺序

动作顺序对吗? 切换步骤能改动吗? 操作工的某些动作能简化或减少吗? 能用不同的方法来做吗? 能通过工作场所的重新组织来减少动作吗? 能用脚踏板来实现手的动作吗? 换手有用吗?

快速换产1

精益生产

把动力传递到每一处…

2、树立快速换产的观念

传统换产时间长,不是没有办法将换产时间缩短,而 是没有树立快速换产的观念,没有将换产时间的缩短 当作意见必须改善的工作来对待。

3、逐步通向快速换产的四个阶段

1)缩短一半 2)个位分钟 3)零切换 4)一触即发

精益生产

把动力传递到每一处…

四、换产时间长的原因

把动力传递到每一处…

(5) 改善外部工序 所有换产所需的必备物件尽可能靠近使用地

点:文件资料、手动工具架、原材料和工装

夹具、刀具等。

全部所需物料备货充足,正确存放 (6S)。 将部分准备工作外包给供应商。

精益生产

把动力传递到每一处…

(6)使新的换产方法标准化

使切换全过程标准化,编制《换产作业要领

作业:壳体和换档叉轴班组各做一道工序的快速换产 标准作业书,在7月24日前完成。

精益制造 精益生产

把动力传递到每一处…

谢谢!

1、混淆了内部外部换产操作

内部操作: 必须在机器停车时进行的操作;

外部操作: 可以在设备运转时进行的操作;

很多操作是可以在设备运转时进行的,可实

际上却在停车时进行的。

精益生产

把动力传递到每一处…

2、换产工作没有进行优化

没有制定合适的流程 -- 谁人何时做什么(不同 人员职能职责分工); 没有建立平行作业的合理流程 ; 工具、部件、资料等远离作业现场,难以找到;

根据位置和标准工作(无需调节)!

精益生产

把动力传递到每一处…

改善不可避免的调试 量化:将工装的安装位置或行程进行量化, 减少安装后的调整时间。 如:制作一些辅具、在设备、工装上做一 些记号、标识等。 标准化:将加工程序、加工条件标准化, 达到快速调整目的。

快速换模改善实战培训教材(附:案例+表格)

点 作业方法的改善

机 能 的 标 准 化 模具取付的标准化等 机 能 的 利 用 夹钳 有效率的夹钳之开发及利用 中 介 治 具 的 利 用 已标准化中介治具开发及利用

并 行 作 业 的 实 施 换模作业由2个以上的人实施

换模的训练

改善后的训练

3.改善事例

(1)模具尺寸的统一

就像图1的Roller方式,在成型 机的操作侧及反操作侧设置 Roller台,成型机內安装Roller 于固定盘、可动盘上。利用外段 取时间在操作侧Roller台装上下 一个生产模具,将成形终了的模 具利用內段取在反操作侧Roller 台上取出,同时下一个模具滑入 成型机內,(实例:大冲线的左 右工作台。)且为实施Roller方 式,模具尺寸必须统一,依据成 型机的层別统一模具的厚度、 Sensor高度、取付板厚度、定 位挡板用的切角形状等。

改善后

(2)Setting Master的改善

Set错误、寻找Muda 识別化

在Setting Master与 刀具上涂相同的颜色,

防止误装

气管与模 具接头进气管 与模具进气口 涂上相同颜色

五、并行作业化

1.定义、目的 为缩短Line停止时间,由2人实施段取作业。

2.具体事例

复数人员作业,模具的更换

SMED在50年代初期起源于日本 由新乡重夫(Shigeo Shingo)在丰田企业发展起来

Single的意思是小于10分钟(Minutes)

最初使用在汽车制造厂,以达到快速的模具切换(Exchange of Die) 它帮助丰田企业产品切换时间由4小时缩短为3分钟

新乡重夫(Shigeo Shingo) 生平: 于1909年生于日本 1930年 --机械工程专业的学位 1943-48年军需部空气启动鱼雷 深度机制 1950年形成SMED的阶段 使安装操作分裂成内部和建立的 外部有关

快速切换培训教材(ppt 78页)

精益推进办

26

精益推进办

SMED的基本法则:事前准备

1、尽量将内部作业时间转换为外部作业时间,缩短停机换模时间: 将内部作业时间转换为外部作业时间,做好前期准备。在还没有停机的时候

就做好前期准备,比如:如工装夹具准备、零部件准备、作业指导书准备、升降 工具、作业台准备等。

将取拿新模具,清洁新模具,取拿试产部件等活动在不需要停机时准备好。 然后,进行一些与模具有关的预备工作,比如:预装配、预设定、预清洁、 预热等等。

—— 新乡重夫( Shigeo Shingo )

9

精益推进办

快速换模的境界:

境界一:No concept of Quick Changeover 没有快速换模观念 境界二:Single Minutes Exchange Die 单分钟换模 境界三:Zero Exchange Die 零换模 境界四:One Touch Exchange Die 一触换模 境界五:One Cycle Exchange Die 一周换模 境界六:No Need Exchange Die 无需换模

快速换模法同时也指快速切换。快速换模法能够并且常常是用于启动一个程 序并快速使其运行,且处于最小浪费的状态。

19

精益推进办

如何理解 SMED:

工业工程IE 方法应用: SMED 是通过工业工程的方法,将模具的产品换模时间、生产启动时间或调整 时间等尽可能减少的一种过程改进方法。

高度可调式 换模车

20

精益推进办

如何理解 SMED:

团队工作 是基础: SMED 是一种以团队工作为基础的工作改进方式,可显著地缩短设备、模具安 装、调整,即换模所需的时间。

大家不妨数一数有 多少人,每个人都 在做什么呢?

《快速产品切换》PPT课件 (2)

调整尺寸数据

整理现场

寻找板材

2021/4/25

寻找时间占 总时间51.52%

95.3%

6

整理现场

100.0% 距离/m 累计比例

2

调整尺寸数据

120.0% 100.0% 80.0% 60.0% 40.0% 20.0% 0.0%

8

华创-IE部

二.布局改善方案

方案说明:1.车间板材集中放置,尾料集中上货架

4 叉车行驶到指定位置

时间/min 时间分类

0.5 操作

0.8

必要移动

6

寻找

0.5

必要移动

移动距离/m

15×2

30 25

5 叉车取走物流通道的载物台

6

非必要移动

7×4

6 叉车将载物台上产品取走

3

必要移动

45

7 寻找指定位置

1

寻找

-

8 叉车将产品放下

0.4

必要移动

3

9 叉车回到机床旁边

0.7

必要移动

30

快速尺寸调整定位工装改善进度

工作细项

责任人

改善进度

现状问题分析

设备

已完成

设工装图纸

设备

已完成

委外加工部件

设备

进行中

效果验证/调整

设备/生产

Wk23

生产应用

生产

Wk24

备注

改善效益:1.产品切换尺寸调整时间缩短30%(粘铁片时间),冬季节省3min

2.节省生产所用胶水

2021/4/25

12

华创-IE部

小批量产品切换流程时间分析

小批次产品切换移动距离分析

5 4.25

精益管理培训-快速换产(SMED)

1、尽量将内部作业时间转换为外部作业时间,缩短停机换产时间:

事前准备:把取放 弹夹的内部作业转 换为外部作业

WHAT

基本法则:双脚勿动

1、尽量将内部作业时间转换为外部作业时间,缩短停机换产时间:

通过对以上事项进行检查和准备,为内部换产的高效率实现以下三个目标: 不寻找:物品、零部件、工具充分定置,不用寻找。 不移动:配置不需要两次以上搬动的放置台或者放置场所。 不多用:除了必要的工具以外,不多使用其它工具。

目录

CONTENTS

SMED

WHY WHAT WHERE/WHO/WHEN HOW

WHERE/WHEN/WHO 试范线 1线 5线

WHERE

WHO

线内与线外组合作业 确定人员比例

线内作业专注调机

WHEN

确定线外作业的起 止时间及线内作业

的起止时间

目录

CONTENTS

SMED

WHY WHAT WHERE/WHO/WHEN HOW

When

什么时间培训?

Who

哪些人需要参加培训?

How

如何培训?

How much 培训时间多长?

目录

CONTENTS

快速换产

WHY WHAT WHERE/WHO/WHEN HOW

快速换产的必要性

市场需求变化

1 需求的不确定性 2 需求的定制化程

度提升

WHY

企业经营要求

1 能够及时响应市场 需求,降低风险。

内部作业时间和外部作业时间:

SMED-WHAT

前外换产

标准换产流程

后外换产

前产品生 产结束

拆卸旧模具

安装新模具

后产品生 加工参数调整 首件加工及检验 产开始

事前准备:把取放 弹夹的内部作业转 换为外部作业

WHAT

基本法则:双脚勿动

1、尽量将内部作业时间转换为外部作业时间,缩短停机换产时间:

通过对以上事项进行检查和准备,为内部换产的高效率实现以下三个目标: 不寻找:物品、零部件、工具充分定置,不用寻找。 不移动:配置不需要两次以上搬动的放置台或者放置场所。 不多用:除了必要的工具以外,不多使用其它工具。

目录

CONTENTS

SMED

WHY WHAT WHERE/WHO/WHEN HOW

WHERE/WHEN/WHO 试范线 1线 5线

WHERE

WHO

线内与线外组合作业 确定人员比例

线内作业专注调机

WHEN

确定线外作业的起 止时间及线内作业

的起止时间

目录

CONTENTS

SMED

WHY WHAT WHERE/WHO/WHEN HOW

When

什么时间培训?

Who

哪些人需要参加培训?

How

如何培训?

How much 培训时间多长?

目录

CONTENTS

快速换产

WHY WHAT WHERE/WHO/WHEN HOW

快速换产的必要性

市场需求变化

1 需求的不确定性 2 需求的定制化程

度提升

WHY

企业经营要求

1 能够及时响应市场 需求,降低风险。

内部作业时间和外部作业时间:

SMED-WHAT

前外换产

标准换产流程

后外换产

前产品生 产结束

拆卸旧模具

安装新模具

后产品生 加工参数调整 首件加工及检验 产开始

《PFMEA培训教材》课件

PFMEA团队

通常由跨职能团队组成,包括生产、设计、工艺、质量等部门的人员,以确保全面、客观 地分析产品和过程的潜在失效模式。

PFMEA的目的和意义

识别潜在的失效模式

评估失效影响

通过PFMEA分析,可以全面地识别出产品 和过程中可能出现的各种失效模式,从而 为预防和控制失效提供依据。

PFMEA分析可以评估失效模式对产品性能 、安全性、可靠性和符合性等方面的影响 ,为制定相应的控制措施提供依据。

REPORT

CATALOG

DATE

ANALYSIS

SUMMARY

《PFMEA培训教材 》PPT课件

目录

CONTENTS

• PFMEA概述 • PFMEA的基本原理 • PFMEA的实施步骤 • PFMEA的应用实例 • PFMEA的持续改进

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

REPORT

CATALOG

DATE

பைடு நூலகம்

ANALYSIS

SUMMAR Y

04

PFMEA的应用实例

汽车制造业的PFMEA应用实例

总结词

汽车制造业是PFMEA应用的重要领域,通过PFMEA分析,可以识别潜在的失效模式和 风险,提高产品质量和安全性。

详细描述

在汽车制造业中,PFMEA的应用主要集中在产品设计、生产制造和供应链管理等方面 。通过分析汽车零部件的潜在失效模式和影响,可以提前发现和解决潜在问题,提高产

01

PFMEA概述

PFMEA的定义

过程潜在失效模式及影响分析(PFMEA)

是一种预防性的质量工具,用于识别、评估和优先处理产品和过程的潜在失效模式及其对 系统的影响。

通常由跨职能团队组成,包括生产、设计、工艺、质量等部门的人员,以确保全面、客观 地分析产品和过程的潜在失效模式。

PFMEA的目的和意义

识别潜在的失效模式

评估失效影响

通过PFMEA分析,可以全面地识别出产品 和过程中可能出现的各种失效模式,从而 为预防和控制失效提供依据。

PFMEA分析可以评估失效模式对产品性能 、安全性、可靠性和符合性等方面的影响 ,为制定相应的控制措施提供依据。

REPORT

CATALOG

DATE

ANALYSIS

SUMMARY

《PFMEA培训教材 》PPT课件

目录

CONTENTS

• PFMEA概述 • PFMEA的基本原理 • PFMEA的实施步骤 • PFMEA的应用实例 • PFMEA的持续改进

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

REPORT

CATALOG

DATE

பைடு நூலகம்

ANALYSIS

SUMMAR Y

04

PFMEA的应用实例

汽车制造业的PFMEA应用实例

总结词

汽车制造业是PFMEA应用的重要领域,通过PFMEA分析,可以识别潜在的失效模式和 风险,提高产品质量和安全性。

详细描述

在汽车制造业中,PFMEA的应用主要集中在产品设计、生产制造和供应链管理等方面 。通过分析汽车零部件的潜在失效模式和影响,可以提前发现和解决潜在问题,提高产

01

PFMEA概述

PFMEA的定义

过程潜在失效模式及影响分析(PFMEA)

是一种预防性的质量工具,用于识别、评估和优先处理产品和过程的潜在失效模式及其对 系统的影响。

精益生产人才培训系列课程第7讲:快速换型[4590]

![精益生产人才培训系列课程第7讲:快速换型[4590]](https://img.taocdn.com/s3/m/247bc10bf46527d3250ce013.png)

确认以及下一次换型的准备工作。

精益生产人才培训系列课程

快速换型

Step 3 – 缩短内换型时间

快速拧紧固定技术

使用以下换型拧紧技术技术可以帮助提高换型效率

Quick tool attachments: “One motion” & “one turn” methods

SPRING STOP

Clamp

精益生产人才培训系列课程

文编:4590

精益生产

——改变世界的生产方式

第七讲:准时化拉动生产实现 之快速换型(快速更换)

精益生产人才培训系列课程

游戏一:F1赛车中转维修

游戏内容: 模仿F1赛车中转维修,维修小组有7名成员, 维修内容:1.撬起赛车;2.更换4个轮胎;3.添

加燃料;4.为赛车及车手补充水等。 要求:

快速换型

Step 3 – 缩短内换型时间

滚轮传送台

Production Over

Replacement die

Production Over

Replacement die

Front View

12

Ball Transfers

Top View

精益生产人才培训系列课程

快速换型

Step 3 – 缩短内换型时间

如何变内换型为外换型

使用换型查检表:

确认所有内换型步骤

分析所有内换型,是否有可能将内换型变为外换型

– 可否将在机器上的调整变为调整块调整 – 可否将模具事先加热 – 可否将换型程序安排的更合理,使所需要的工具、设备、材料等在机

器设备停止运转前,就已被准备好放在最靠近机器的区域 – 换型结束机器重新开始运转后,是否进行工具、材料的整理,数据的

精益生产人才培训系列课程

快速换型

Step 3 – 缩短内换型时间

快速拧紧固定技术

使用以下换型拧紧技术技术可以帮助提高换型效率

Quick tool attachments: “One motion” & “one turn” methods

SPRING STOP

Clamp

精益生产人才培训系列课程

文编:4590

精益生产

——改变世界的生产方式

第七讲:准时化拉动生产实现 之快速换型(快速更换)

精益生产人才培训系列课程

游戏一:F1赛车中转维修

游戏内容: 模仿F1赛车中转维修,维修小组有7名成员, 维修内容:1.撬起赛车;2.更换4个轮胎;3.添

加燃料;4.为赛车及车手补充水等。 要求:

快速换型

Step 3 – 缩短内换型时间

滚轮传送台

Production Over

Replacement die

Production Over

Replacement die

Front View

12

Ball Transfers

Top View

精益生产人才培训系列课程

快速换型

Step 3 – 缩短内换型时间

如何变内换型为外换型

使用换型查检表:

确认所有内换型步骤

分析所有内换型,是否有可能将内换型变为外换型

– 可否将在机器上的调整变为调整块调整 – 可否将模具事先加热 – 可否将换型程序安排的更合理,使所需要的工具、设备、材料等在机

器设备停止运转前,就已被准备好放在最靠近机器的区域 – 换型结束机器重新开始运转后,是否进行工具、材料的整理,数据的

精益生产快速换模换线培训教材

第3步骤改善:澈底改善内外作业(续)

3.排除调整 ※通常「试机、调整」占内部作业时间的50%。 ※「试机、调整」作业是将内部准备作业的「对中心、定位 置、条件设定」予以精确化调整,以防止重复试作出不 良品。因此,应将「对中心、定位置、条件设定」加以 精确化改善,则可减少不必要调整次数或时间。 ※排除调整必须依赖感觉、师傅式的作法。 4.标准化 ※作业标准书面化。(一致性与便于检讨) ※要求作业确实遵守作业标准书。 5.持续不断改善 ※公开换模 ※持续不断检讨改善,改善后立即再修改作业标准书。

查核表

机能查核 模具搬运 改善

作业状况

事先准备 机能标准化 界面具使用

改善模具、治 具、固定等作 业、储存及搬 运。 并行操作 装卸机能 降低微调 机械化

第O步骤改善:现状调查与分析

1.连续做马表现状工作调查与分析 优点:简单有效 缺点:精确度(非重复性) 2.现场作业录像分析 优点:(1)减少漏失动作分析 (2)可以与当事人互动检讨 (3)可以重复检讨 缺点:需有录像设备 3.原则:(1)告知 (2)平常心 (3)重复数次 (4)偶发异常排除 (5)不必分析太精细动作

整理,并确认功能。-----------------------30%

2.刀具等之安装、卸除。---------------------5% 3.定位、对准中心、设定加工条件。----------15% 4.试模、调整。-----------------------------

换模改善基本原则

初期状况 线内与线外 作业混杂不 清之混沌 第一阶段 首先将线内 与线外作业 作分离 第二阶段 尽可能将线 内作业转移 到线外作业 第三阶段 改善降低线 内作业与线 外作业时间

旋转式换模台车例

快速换模QC培训课件

无需调试

操作指导书

第一章 快速换型的定义 第二章 快速换型方法论

第三章 量化当前换型过程 第四章 消除作业浪费

第五章 线内作业转线外作业 第六章 简易化改善线内、线外作业

第七章 模块化优化线内作业 第八章 标准固化快速换型

CONTENTS

目

录

快速换型QCO改善步骤

6. 固化快速换型

• 标准化快速换型过程 • 培训员工

快速换型时间

定义: 同一条生产线或同一台设备生产的前一种产品的最后一件产品与下一种产品的 第一件良品之间的间隔时间

瓶装线

冠脉康片

最后一件

健身宁片

第一件

换型

瓶装线

为什么要快速换型?

过去: A产品:大批量生产

换型

B产品:大批量生产

现在: A 转 B 转 C 转 D 转 E 目标: A B C D E

第一章 快速换型的定义 第二章 快速换型方法论

第三章 量化当前换型过程 第四章 消除作业浪费

第五章 线内作业转线外作业 第六章 简易化改善线内、线外作业

第七章 模块化优化线内作业 第八章 标准固化快速换型

CONTENTS

目

录

第一章 快速换型的定义 第二章 快速换型方法论

第三章 量化当前换型过程 第四章 消除作业浪费

效模式 ❖ 测量每个工段换型

时间表现 ❖ 建立换型时间的优

先顺序 ❖ 团队会议小结

第二天 A分析

第三天 D实施

❖ 视频 ECRS分析 ❖ 实施改进措施

所有操作过程 ❖ 制造相关辅助

❖ 操作过程面条图

工具

分析

❖ 相关的作业分

❖ 换型过程线内转

工流程调整

快速转拉培训教材(精)课件

管理问题

25.00%

协调和指导 15.00%

准备不

充分

帮取物料 20.00%

WH Y

25.00%

帮取工具

15.00%

管理问题包括:不清楚物料工具摆放位置;工人在 等待;转拉过程中组长找物料员安排其它事情;准备 不充分包括:开始转拉才研究作业指导书和样机;工 具不够,用错物料等;

14

三、普遍存在问题

没有在前一 天拿样机和 作业指导书

21

Thank

you

22

2)多余半成品、物料影响转拉速度----分原机型和新机型两部分

原机型多余半成品、物料对转拉速度的主要影响为: 1、原机型用不完的半成品、物料需要包装和储存; 2、原机型半成品没清完,新机型下到了也需要停下来等待; 3、大量的半成品堆在拉中,拉头开始转换机型,而其他加工位置 却难以知道再做多少可以停下来转机型,耽误了时间。 新机型多余物料对转拉速度的主要影响为: 工人将几种物料批量加工后,在往下传递使下工序等待。 新机型的物料也要控 制好

1仓库不能及时发料库不能及时发料三普遍存在问题2转拉过程指导不够3物料和样机没有提前核准5工人对自己下一步该做什么不清晰1不知道新工位2不知道新工位的工具和物料在哪里原机型的加3原机型的加工料不知道还要做多少料不知道还要做多少三普遍存在问题4开始转拉该做事情不清楚有那些6上级管理对转拉过程不清楚帮助不够1上级管理应发挥出旁观者清2出现问题及时协助解决2出现问题及时协助解决三普遍存在问题3总结转拉过程的问题并及时指导1工人在转拉过程中的步骤早会上了解新型和新工位本工位做完旧机了解新工位工具和物料把新工位不要的工具和物料放上车从车上取新工位需要的工具和物料到物料区取车上没有的大件物料四重点留意事项2重要工作的负责人转拉时我们都需要到场将新机型的物料装上车并送到拉上核对新机型的样板机和物料协助派发工具和物料工位的协调和指导物料员物料员组长ipqcpe组长

25.00%

协调和指导 15.00%

准备不

充分

帮取物料 20.00%

WH Y

25.00%

帮取工具

15.00%

管理问题包括:不清楚物料工具摆放位置;工人在 等待;转拉过程中组长找物料员安排其它事情;准备 不充分包括:开始转拉才研究作业指导书和样机;工 具不够,用错物料等;

14

三、普遍存在问题

没有在前一 天拿样机和 作业指导书

21

Thank

you

22

2)多余半成品、物料影响转拉速度----分原机型和新机型两部分

原机型多余半成品、物料对转拉速度的主要影响为: 1、原机型用不完的半成品、物料需要包装和储存; 2、原机型半成品没清完,新机型下到了也需要停下来等待; 3、大量的半成品堆在拉中,拉头开始转换机型,而其他加工位置 却难以知道再做多少可以停下来转机型,耽误了时间。 新机型多余物料对转拉速度的主要影响为: 工人将几种物料批量加工后,在往下传递使下工序等待。 新机型的物料也要控 制好

1仓库不能及时发料库不能及时发料三普遍存在问题2转拉过程指导不够3物料和样机没有提前核准5工人对自己下一步该做什么不清晰1不知道新工位2不知道新工位的工具和物料在哪里原机型的加3原机型的加工料不知道还要做多少料不知道还要做多少三普遍存在问题4开始转拉该做事情不清楚有那些6上级管理对转拉过程不清楚帮助不够1上级管理应发挥出旁观者清2出现问题及时协助解决2出现问题及时协助解决三普遍存在问题3总结转拉过程的问题并及时指导1工人在转拉过程中的步骤早会上了解新型和新工位本工位做完旧机了解新工位工具和物料把新工位不要的工具和物料放上车从车上取新工位需要的工具和物料到物料区取车上没有的大件物料四重点留意事项2重要工作的负责人转拉时我们都需要到场将新机型的物料装上车并送到拉上核对新机型的样板机和物料协助派发工具和物料工位的协调和指导物料员物料员组长ipqcpe组长

SUR快速换型培训教材 103页PPT文档

Time for Activity

开始时间

结束时间

持续机内 时间

持续机外 时间

观察资料 / 记录 / 或改进点

18

小组工作

• 分析表格中的活动达成共识

• 填写快速设置分析表

• 标记开始时间和结束时间

• 如必要重复研究录像

• 合并记录 / 保证不同人的记录活动统一

19

快速设置分析表

工序 操作者

活动编号

物料计划及采 购

生产计划

产品开发 及交付系统

业务规划

元器件制造 财务规划

组装及测试 其他

包装及发运

人力资源规 划

2

精益的目的

执行精益需要部署适当的精益工具,用以系统的识别、优先 化和消除下述7+1浪费:

(a) 过程

(b) 库存

(c) 运输 (d) 不良品

+

(h)管理

(e) 生产过剩

(f) 动作

(g) 等待

• 5S • Standardized Work标准化工作 • Continuous Flow Manufacturing (CFM)连续流生产

• Set up Reduction快速转换

• Error Proofing防错 • Total Productive Maintenance (TPM)全员生产性维护 • Pull System (Kanban)拉动系统(看板)

17

快速设置分析表

设备 工件 工序 操作者

活动编号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

活动 (包 括 运 输 等 待 和 行 走 )

本阶段不填写 本阶段不填写 本阶段不填写

开始时间

结束时间

持续机内 时间

持续机外 时间

观察资料 / 记录 / 或改进点

18

小组工作

• 分析表格中的活动达成共识

• 填写快速设置分析表

• 标记开始时间和结束时间

• 如必要重复研究录像

• 合并记录 / 保证不同人的记录活动统一

19

快速设置分析表

工序 操作者

活动编号

物料计划及采 购

生产计划

产品开发 及交付系统

业务规划

元器件制造 财务规划

组装及测试 其他

包装及发运

人力资源规 划

2

精益的目的

执行精益需要部署适当的精益工具,用以系统的识别、优先 化和消除下述7+1浪费:

(a) 过程

(b) 库存

(c) 运输 (d) 不良品

+

(h)管理

(e) 生产过剩

(f) 动作

(g) 等待

• 5S • Standardized Work标准化工作 • Continuous Flow Manufacturing (CFM)连续流生产

• Set up Reduction快速转换

• Error Proofing防错 • Total Productive Maintenance (TPM)全员生产性维护 • Pull System (Kanban)拉动系统(看板)

17

快速设置分析表

设备 工件 工序 操作者

活动编号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

活动 (包 括 运 输 等 待 和 行 走 )

本阶段不填写 本阶段不填写 本阶段不填写

快速换产

外准备

内准备

内部作业转 化为外部作业

13

把握现象

三、快速换产实施方法

方法一:换产准备的5 STEP

整 个 准 备 交 替 时 间

外 准 备 时 间

内 准 备 时 间 内外分离

浪费

外 准 备 时 间

浪费

外 准 备

外准备

内 准 备 时 间 消除浪费

外 准 备

内准备

内准备

把握现象

大规模 内部作业转 化为外部作业 (机械化、自动化)

上部 (Y) (X) 模具的中心 = 冲压的中心 对准中心位置的 挡板 (统一基准) (H)

下模具

橡胶缓冲垫

模 (Z) 高度的 统一

阻挡块 (block)

上模具

台车 统一固定部位的高度

34

四、快速换产的法则

▶事 例

模具高度的标准化

< 改善前 >

< 改善后 >

m

n

ℓ

ℓ

每个模具的高度都不同,需要调整

SPACER BLOCK (垫块)

< 改善前 >

< 改善后 >

< 改善前 >

< 改善后 >

利用回转螺丝的 把螺母/螺帽卸下来 模具更换 之后再更换模具 (卸下来的时间30秒) (卸下来的时间200秒)

把螺丝卸下来之后 再更换钻头 (拆除时间240秒)

利用定位孔/活眼的 钻头更换 (拆除时间10秒)

31

四、快速换产的法则

▶事 例

不使用螺丝的模具更换 利用单触(one touch)方式的 模具更换

1 2 能准备的,提前准备好 手可以动,脚不动 在机械旁边准备好必要的模具、 夹具、工具类 行走不要超过3步以上, 应专用化、接近化、并列化

急产培训演示ppt课件

镇静剂

对于过度紧张或焦虑的产妇,可 适当使用镇静剂以缓解情绪。

抗生素

在急产后,为预防感染,可给予 产妇适当的抗生素治疗。

手术治疗

会阴切开术

在急产过程中,如出现会阴撕裂或胎儿窘迫等情况,可实施会阴切开术以协助胎 儿娩出。

剖宫产术

对于无法通过阴道分娩的急产情况,如胎位异常、前置胎盘等,应及时实施剖宫 产术以确保母婴安全。

早产

早产是指妊娠满28周至不足37周间分 娩者。早产时,产妇可能出现类似急 产的症状,如腹痛、腰酸等。但早产 的宫缩强度和频率通常较急产为轻, 且宫颈扩张和胎先露下降速度较慢。

胎盘早剥

胎盘早剥是指妊娠20周后或分娩期, 正常位置的胎盘在胎儿娩出前,部分 或全部从子宫壁剥离。胎盘早剥的典 型症状为腹痛伴或不伴阴道流血,严 重时可出现休克、弥散性血管内凝血 等。与急产相比,胎盘早剥的腹痛多 位于上腹部或腰部,且常有外伤史或 高血压等诱因。

颅内出血

急产时胎儿头部受到剧烈挤压,可能 导致颅内出血。应密切观察新生儿病 情变化,及时进行诊断和治疗。

感染

急产时消毒不严格或产程过快导致新 生儿皮肤破损,易引发感染。应加强 新生儿护理和抗感染治疗。

心理干预与护理

焦虑、恐惧

急产时产妇往往缺乏心理准备,容易产生焦虑、恐惧等不良情绪 。应进行心理疏导和安慰,减轻产妇心理压力。

情况。

实验室检查

通过血液检查了解产妇 有无感染、贫血等情况 ;通过尿液检查了解肾

功能状况。

影像学检查

利用B超等影像学手段评 估胎儿大小、胎位和胎

盘位置等信息。

鉴别诊断

正常分娩

正常分娩的产程进展相对缓慢,宫缩 逐渐加强,宫颈扩张和胎先露下降按 部就班。与急产相比,正常分娩的产 妇和胎儿状况相对稳定。

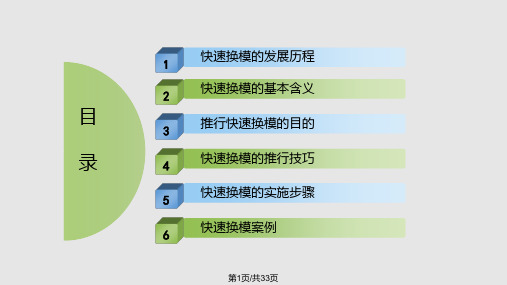

快速换模PPT课件

1.3 快速换模的成功案例

公司

TOYOTA 丰田

YAMAHA 雅玛哈

MAZDA 马自达

HITACHI 日立

机器类型 1000吨 冲压机

加工线

环型齿轮 切割机

铸模机

原切换时间 4小时 9.3小时

6小时 1.25小时

SMED切换 3分钟 9分钟

10分钟 3分钟

第4页/共33页

第二节 快速换模的基本含义

使用模具专用搬运小车,能够提高模具搬运效率。 第13页/共33页

4.3 特殊道具

第四节 快速换模的技巧

特殊道具是为专门用途的而特制的器具,可提高换模的效率。

VS

使用活口扳手,可以减少因工具更换造成的时间损失。 第14页/共33页

4.3 特殊道具

第四节 快速换模的技巧

特殊道具是为专门用途的而特制的器具,可提高换模的效率。

使用快速换模装置,能够大幅度减少换模时间。 第15页/共33页

4.4 剔除螺丝

第四节 快速换模的技巧

螺丝是最常见到被用来固定模具的方法,装卸螺丝的动作通常占去了很多的换模时间。螺

丝真正发挥上紧的功能只有最后一圈而已,因此改善的最佳对策就是要消除使用螺丝的固定方

式。

第16页/共33页

4.5 一转即定

第五节 快速换模的实施步骤

5.2 区分内部作业和外部作业

分析第一步收集到的数据,将换模作业分为内部作业和外部作业。

所有换模作业

运作

外

内外

内

外

内

外

内

运作

外部作业

内部作业

第26页/共33页

运作

第五节 快速换模的实施步骤

5.3 将内部作业尽可能转化为外部作业

公司

TOYOTA 丰田

YAMAHA 雅玛哈

MAZDA 马自达

HITACHI 日立

机器类型 1000吨 冲压机

加工线

环型齿轮 切割机

铸模机

原切换时间 4小时 9.3小时

6小时 1.25小时

SMED切换 3分钟 9分钟

10分钟 3分钟

第4页/共33页

第二节 快速换模的基本含义

使用模具专用搬运小车,能够提高模具搬运效率。 第13页/共33页

4.3 特殊道具

第四节 快速换模的技巧

特殊道具是为专门用途的而特制的器具,可提高换模的效率。

VS

使用活口扳手,可以减少因工具更换造成的时间损失。 第14页/共33页

4.3 特殊道具

第四节 快速换模的技巧

特殊道具是为专门用途的而特制的器具,可提高换模的效率。

使用快速换模装置,能够大幅度减少换模时间。 第15页/共33页

4.4 剔除螺丝

第四节 快速换模的技巧

螺丝是最常见到被用来固定模具的方法,装卸螺丝的动作通常占去了很多的换模时间。螺

丝真正发挥上紧的功能只有最后一圈而已,因此改善的最佳对策就是要消除使用螺丝的固定方

式。

第16页/共33页

4.5 一转即定

第五节 快速换模的实施步骤

5.2 区分内部作业和外部作业

分析第一步收集到的数据,将换模作业分为内部作业和外部作业。

所有换模作业

运作

外

内外

内

外

内

外

内

运作

外部作业

内部作业

第26页/共33页

运作

第五节 快速换模的实施步骤

5.3 将内部作业尽可能转化为外部作业

喷塑线粉房快速换产-ppt课件

合计每天节省时间=1760+1690=3450秒=1小时

平均每小时可以挂件40挂,每挂按50公斤计算,那么每小时可以吊挂2吨零件。每吨零 件价钱为1959元,每月按30天计算,可提高经济效益2×30×1959=11.8万元,每年可提高经济效 益11.8×12=142万元。

回收期:

行动方案

序号

行动内容

拔回粉管 清理粉房 取塑粉、拆包、注入粉桶

插管 清理回粉管 安装大回粉管 打开大旋风 清理大旋风底部、粉筛及内部

时间(秒) 人数 实施状态

175

2人

两人同时操作

360

1人

360

1人

并行

95

1人

100

1人

并行

100

2人

两人同时操作

塑粉存放位置改善

改善前

改善后

形状描画:

一切塑粉存放在间隔消费线300米以 外的塑粉库内,塑粉混放在一同,寻觅浪 费时间,取一次塑粉需求15分钟

1300

工程收益:

改善后白塑、灰塑换分时间为570秒,与改善前1450秒相比,换粉时间下降61%,平均每天 换粉次数为2次。改善前平均每天换分时间=1450 ×2=2900秒,改善后平均每天换分时间=570 × 2=1140秒,每天节省换分时间1760秒。

改善后特殊颜色塑粉换分时间为1250秒,与改善前2095秒相比,换粉时间下降40%,平 均每天换粉次数为2次。改善前平均每天换分时间=2095 ×2=4190秒,改善后平均每天换粉时间 =1250 ×2=2500秒,每天节省换分时间1690秒。

淘粉子,清理粉桶

900〞

日常对塑粉回收袋进行收集,并制作醒目标识

360〞

清理大旋风底部、粉筛 取塑粉、拆包、注入粉桶

平均每小时可以挂件40挂,每挂按50公斤计算,那么每小时可以吊挂2吨零件。每吨零 件价钱为1959元,每月按30天计算,可提高经济效益2×30×1959=11.8万元,每年可提高经济效 益11.8×12=142万元。

回收期:

行动方案

序号

行动内容

拔回粉管 清理粉房 取塑粉、拆包、注入粉桶

插管 清理回粉管 安装大回粉管 打开大旋风 清理大旋风底部、粉筛及内部

时间(秒) 人数 实施状态

175

2人

两人同时操作

360

1人

360

1人

并行

95

1人

100

1人

并行

100

2人

两人同时操作

塑粉存放位置改善

改善前

改善后

形状描画:

一切塑粉存放在间隔消费线300米以 外的塑粉库内,塑粉混放在一同,寻觅浪 费时间,取一次塑粉需求15分钟

1300

工程收益:

改善后白塑、灰塑换分时间为570秒,与改善前1450秒相比,换粉时间下降61%,平均每天 换粉次数为2次。改善前平均每天换分时间=1450 ×2=2900秒,改善后平均每天换分时间=570 × 2=1140秒,每天节省换分时间1760秒。

改善后特殊颜色塑粉换分时间为1250秒,与改善前2095秒相比,换粉时间下降40%,平 均每天换粉次数为2次。改善前平均每天换分时间=2095 ×2=4190秒,改善后平均每天换粉时间 =1250 ×2=2500秒,每天节省换分时间1690秒。

淘粉子,清理粉桶

900〞

日常对塑粉回收袋进行收集,并制作醒目标识

360〞

清理大旋风底部、粉筛 取塑粉、拆包、注入粉桶

相关主题