深孔枪钻切削液系统改造

内排屑深孔钻削机床运动系统设计

西京学院本科毕业设计(论文) 题目:内排屑深孔钻削机床运动系统设计教学单位:机电工程系专业:机械设计制造及其自动化学号: ***********名:***指导教师:***2012年 3月摘要针对传统浇注式内排屑深孔钻削系统(BTA系统或DF系统)存在着切削液消耗量大、生产成本高、污染环境及危害操作者身体健康等问题。

本文是在传统的BTA内排屑深孔钻削系统基础上,增加喷雾装置,建立了亚于式内排屑深孔钻削系统。

亚干式深孔钻削系统是将亚干式切削技术与深孔加工技术相结合,在BTA 内排屑深孔加工系统的基础上,采用风冷雾化排屑系统代替BTA系统中的切削液排屑系统而形成的。

从而实现风冷雾化切削液对刀具进行冷却润滑和排屑的功能,以减少切削液的使用及环境污染。

本次设计以亚干式内排屑深孔钻削系统为研究对象,主要设计内容有低温冷风雾化装置的设计、授油器设计以及负压抽屑装置的设计。

亚干式深孔钻削系统有以下优点:系统加工过程稳定,冷却、润滑、排屑效果良好,可获得较好的刀具耐用度和内孔表面质量,同时极大地减少了切削液的用量并降低环境污染,是一种较为理想的绿色钻削工艺系。

该设计可以节约能源、降低生产成本、减少环境污染,具有良好的经济效益和社会效益。

关键词:内排屑深孔钻削亚干式切削雾化装置授油器负压抽屑ABSTRACTThe traditional cast-type method of inner-chip removal deep hole drilling system (such as BTA system or DF system) has the problems of the high cutting fluid consumption,high production costs,pollution of the environment and endangering the health of the operator and so on. In this paper,in traditional BTA escape of chips deep drilling process system foundation,increases the atomizing device,has established near-dry type deep hole drilling system. The near-dry deep hole drilling system is that the use of compressed air atomized cutting fluid cooling and lubrication cutters in the deep hole processing with combined near-dry cutting technology and deep hole processing technology,based on the BTA inner-chips deep hole processing system,by using the air-cooled liquid escape of chips system instead of the BTA escape of chips system. Finally the air-cooled liquid with cooling and lubricating function for the cutting tool is achieved,and reduce the use of cutting fluid and environmental pollution.The near-dry deep hole drilling system was taken as object in this study,the design of the main contents of the low temperature cold wind atomization device design,coolant supply device design and suction chip removal device design. The result show that the near-dry system drill stability and have better effort in cooling lubrication,chip removal effective. The tool life and surface quality within the hole are better,at the same time,it can greatly reducing the amount of cutting fluid,the costs and the pollution of the environment. So we can get a conclusion that it is an ideal system in green drilling process.The results of research can save energy,lower production costs,reduce environmental pollution,and have good economic and social benefits.Key word:The inner-chip removal deep hole drilling,The near-dry cutting,Atomization device,Coolant supply,Suction chip removal目录摘要 (I)ABSTRACT .......................................................................................................................................... I I 1绪论 (1)1.1深孔加工的特点 (2)1.2内排屑深孔钻削加工系统的发展状况 (2)1.2.1国内相关研究发展状况 (2)1.2.2国外相关研究发展状况 (3)1.3本毕业设计的主要内容 (4)2系统总体方案的布局与设计 (5)2.1总体方案的设计 (5)2.2可行性分析 (6)3低温冷风雾化装置的设计 (9)3.1低温冷风雾化装置的组成及工作原理 (9)3.2雾化装置的组成及零件设计 (11)3.2.1空气供给装置及冷却装置 (11)3.2.2雾化器的设计 (11)3.3冷却液的选择 (13)4授油器的设计 (15)4.1不旋转式授油器结构及其原理 (15)4.2伸缩轴的设计 (16)4.2.1加工材料的选择 (16)4.2.2伸缩轴的结构设计 (17)5负压抽屑装置的设计 (19)5.1DF系统负压抽屑机理 (19)5.2旋转式负压式钻杆联结器 (20)5.3DF深孔钻削中影响抽屑的因素 (21)5.4负压系统的参数计算 (22)5.5负压衬套和前后锥套的设计 (25)6运动控制系统的设计 (28)6.1深孔钻床运动系统的控制要求 (28)6.2运动控制系统的硬件设计 (28)6.3运动控制系统的软件设计 (31)7亚干式深孔钻削系统参数的分析计算 (32)7.1亚干式深孔加工切削参数计算 (32)7.1.1切削力的计算 (32)7.1.2深孔钻头各处速度的计算 (34)7.2剪切面平均温度的计算 (35)8结论 (38)致谢 (39)参考文献 (40)1绪论近年来,随着机械制造行业的不断发展,机械制造业对全球经济的发展做出重大的贡献,但是也在一定程度上对环境造成了污染。

(整理)43CA6140车床改装成深孔加工机床的油路部分设计.

目录1 绪论 (1)1.1课题研究的背景 (1)1.2深孔加工系统要求 (2)1.2.1 对机床的要求 (2)1.2.2 对加工系统其他附件的安装要求 (2)1.3国内外深孔加工技术的发展现状 (3)1.4课题研究现状 (3)1.5课题研究的目的 (4)1.6本课题解决的问题 (4)1.7本课题拟采用的研究手段 (4)1.8本节小结 (5)2 深孔加工的主要原理 (5)2.1枪钻 (5)2.2BTA系统 (6)2.3喷吸钻系统 (6)2.4DF系统 (7)2.4.1 DF系统的分类 (7)2.4.2 DF系统负压抽屑机理 (8)2.5本节小结 (12)3 深孔加工系统中常用的装置 (13)3.1授油器 (13)3.1.1 不旋转式授油器 (13)3.1.2 旋转式授油器 (13)3.1.3微型授油器 (14)3.2联结器 (15)3.2.1典型结构 (15)3.2.2 结构设计 (16)3.3中心架 (21)3.3.1 局部滚动式中心架 (21)3.3.2 整体滚动式中心架 (21)3.4本节小结 (22)4 普通车床改深孔加工机床的方案 (23)5 改装方案分析 (24)5.1CA6140车床的主要参数 (24)5.2改装方案分析 (25)5.3本节小结 (27)6 油路系统的研究 (28)6.1油路的研究和改造分析 (28)6.2本节小结 (28)7 油路设计 (29)7.1油管的选取 (29)7.2油箱的选取 (29)7.3压力表的选取 (32)7.4过滤网的选取 (32)7.5油泵的选取 (32)7.6溢流阀的选择 (34)7.6.1溢流阀的作用及类别 (34)7.6.2 溢流阀的选择 (39)7.7授油器和油泵的连接 (40)8 结论 (41)参考文献 (42)致谢 (44)1 绪论1.1课题研究的背景在机械制造行业中,一般规定孔深L与孔径d0之比大于5的圆柱孔(内圆柱面),即L/ d0>5的孔称为深孔;L/ d0≤5的孔称为浅孔。

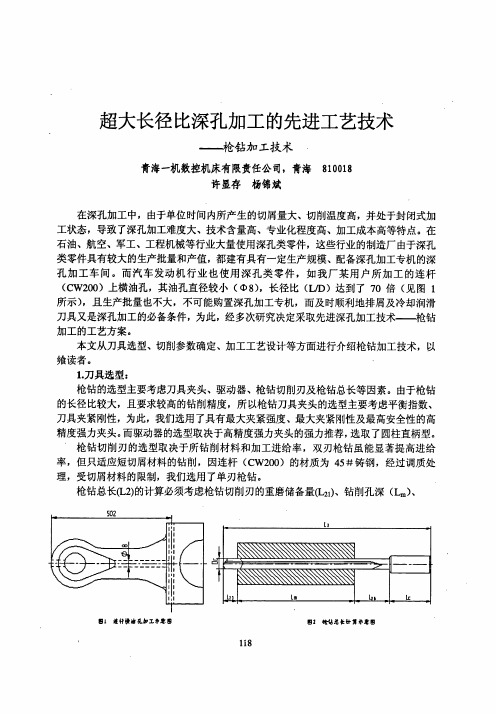

超大长径比深孔加工的先进工艺技术——枪钻加工技术

(Cw200)上横油孔,其油孔直径较小(①8),长径比(∽)达到了70倍(见图l

所示),且生产批量也不大,不可能购置深孔加工专机,而及时顺利地排屑及冷却润滑

刀具又是深孔加工的必备条件,为此,经多次研究决定采取先进深孔加工技术——枪钻

加工的工艺方案。 本文从刀具选型、切削参数确定、加工工艺设计等方面进行介绍枪钻加工技术,以 飨读者。 1.刀具选型: 枪钻的选型主要考虑刀具夹头、驱动器、枪钻切削刃及枪钻总长等因素。由于枪钻 的长径比较大,且要求较高的钻削精度,所以枪钻刀具夹头的选型主要考虑平衡指数、 刀具夹紧刚性,为此,我们选用了具有最大夹紧强度、最大夹紧刚性及最高安全性的高 精度强力夹头。而驱动器的选型取决于高精度强力夹头的强力推荐,选取了圆柱直柄型。 枪钻切削刃的选型取决于所钻削材料和加工进给率,双刃枪钻虽能显著提高进给 率,但只适应短切屑材料的钻削,因连杆(Cw200)的材质为45#铸钢,经过调质处 理,受切屑材料的限制,我们选用了单刃枪钻。 枪钻总长(L2)的计算必须考虑枪钻切削刃的重磨储备量(L21)、钻削孔深(Lm)、

120

超大长径比深孔加工的先进工艺技术——枪钻加工技术

作者: 作者单位: 许显存, 杨锦斌 青海一机数控机床有限责任公司,青海 810018

本文链接:/Conference_6524710.aspx

n=2600r/min。

3.钻削加工过程: 枪钻的钻削过程包括钻削导向孑L、钻削油孔两方面内容。因导向孔在枪钻钻削过程 中具有导向套的功效,所以导向孑L的直径和钻深要求较严,导向孔直径比枪钻直径大 0.0l~0.02,导向孔深至少有枪钻直径的2.5倍,由此看来,导向孔加工最好使用SANDVIK

CoroDrilI钻或U钻。

即完成枪钻钻削过程。

枪钻深孔钻床对切削液要求

23ndustrial ForumI产业论坛料品质、使用工况、操作工的习惯等。

另外,使用切削液时产生的油烟油污以及废液会对操作者的健康和环境的污染带来很大影响。

因此,对于废物的处理也是切削液使用环节中的重要一环。

我公司对于切削液使用中产生的废物采用集中回收并多次过滤的处理方法,使废物达到国家规定的工业废物排放标准后进行排放处理。

我公司希望切削液生产企业应不断加大对切削液的研究和开发,进一步提升切削液的实用性、环保性。

力争做到水溶性切削液代替非水溶性切削液,并增强其通用性。

同时加大售后服务力度,提高产品的市场竞争力。

山推公司切削液使用情况山推工程机械股份有限公司 吕海波我公司是生产推土机、装载机、压路机等主机及履带底盘、工程机械“四轮”、传动部件的国家重要工程机械制造商,主要加工设备有大型数控加工中心、镗铣床、摇臂钻床、滚齿机、磨齿机等。

推土机后桥箱、齿轮、齿圈等加工工艺处于国内领先地位。

我公司目前使用的切削液全是公司自己配制的水基切削液,另外还会使用少量的洛斯和一诺等品牌的切削液。

由于目前工程机械行业不景气,我们在选择切削液时主要考虑的因素是价格,另外切削液在使用过程中润滑、冷却效果以及防锈蚀和对环境的影响等因素也需要认真考虑。

我公司在使用切削液时主要问题是切削液容易滋生细菌,长时间使用后会散发刺鼻气味,在夏天尤为严重。

这个问题只能通过稀释切削液方式来缓解。

另外,工件偶尔还会发生生锈的现象。

目前我公司并未安装专门的切削烟雾收集装置,但是车间装有大型风扇和通风口,用于加速车间的空气流通。

使用后废液集中收集后送回切削液销售厂家。

目前,公司的切削液是统一配送的,废液也统一收集处理,但是缺乏对切削液的检测和判定标准,无法确认哪种切削液最适宜使用。

在采购新品牌切削液时,需要切削液厂家能够根据我公司的具体环境制定切削液的使用规则和方法,另外还需要长期的技术指导。

只有这样的切削液厂家才是我们需要的切削液供应商。

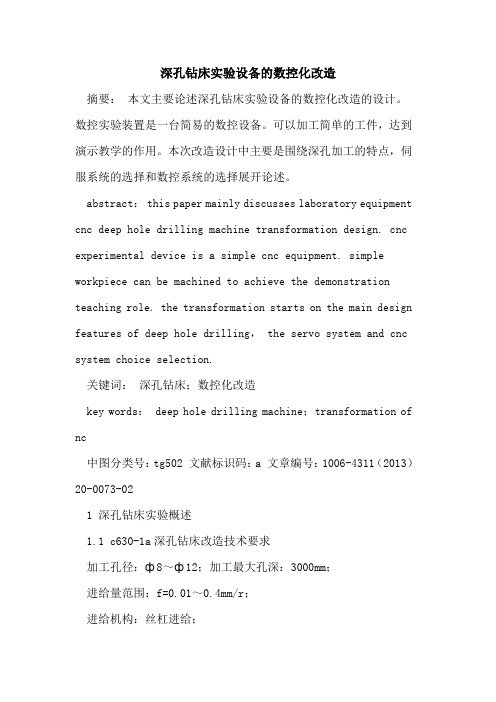

深孔钻床实验设备数控化改造

深孔钻床实验设备的数控化改造摘要:本文主要论述深孔钻床实验设备的数控化改造的设计。

数控实验装置是一台简易的数控设备。

可以加工简单的工件,达到演示教学的作用。

本次改造设计中主要是围绕深孔加工的特点,伺服系统的选择和数控系统的选择展开论述。

abstract: this paper mainly discusses laboratory equipment cnc deep hole drilling machine transformation design. cnc experimental device is a simple cnc equipment. simple workpiece can be machined to achieve the demonstration teaching role. the transformation starts on the main design features of deep hole drilling, the servo system and cnc system choice selection.关键词:深孔钻床;数控化改造key words: deep hole drilling machine;transformation of nc中图分类号:tg502 文献标识码:a 文章编号:1006-4311(2013)20-0073-021 深孔钻床实验概述1.1 c630-1a深孔钻床改造技术要求加工孔径:ф8~ф12;加工最大孔深:3000mm;进给量范围:f=0.01~0.4mm/r;进给机构:丝杠进给;采用步进电机或伺服电机;控制轴数:x轴方向进给及快进。

1.2 改造方案的确定 c630-1a深孔钻床没有z轴方向,且在深孔加工过程中,无需换刀。

被加工工件固定,利用钻枪旋转进给进行钻孔。

只需考虑x轴方向和快进的控制。

要根据机床的实际情况,选择一个合适的数控系统.基本原理:将原来机床的进给改为丝杠进给。

曲轴深孔钻削冷却润滑流程改造

数据 数 据 数据 模 拟 模拟 回放 分析 实时 量输 量采 显示 出 集

结 果 表 明 : 系统 能满 足试 验 的基本要 求 , 该 具有 高可 靠 性 、 块化 和 可拓展 的优 点 , 模 为进 一步 研究 机动 步行 平

台奠定 了基 础 。

参 考文献 :

1 原 冷却 润 滑 系统流 程

人冷 却 润滑 油 , 铁 屑 反 冲排 走 , 却 润 滑 油 循 环 使 将 冷 用 。设备 问题 主 要是 原冷 却润 滑 系统 中径 向柱 塞泵 的 柱塞 与滑 靴 的连 接球 铰 对 油 液 的清 洁 度 要 求 较 高 , 在

脏 油作用 下 严重 磨损 , 动 副形 成 不 了静 压 支 撑 的作 运 用 , 生 干 摩 擦 现 象 , 成 液压 泵 过 早 损 坏 。设 备 自 产 造

关键词 : 深孔钻 削 ; 冷却 润 滑 ; 注射 法 ; 改造

中图分 类号 :H1 7 文 献标 识码 : 文章 编号 :0 0 5 (0 2 0 -0 90 T 3 B 10 48 8 2 1 )40 3 -2 加 工 曲轴油 道孔 时 , 具 直径 5mm, 具 内部 通 刀 刀

图 4 试 验 软 件 结构 框 图

软件 界 面设计 采用 常规 面 板 和选 型卡相 结合 的方

式 进 行 。如 图 5所 示 , 机 交 互 界 面 中将 通 用 型 数 据 人

[ ] 王吉岱 , 四足 步行机 器人 研究 现状 及 展望 [ ] 制造 1 等. J.

业 自动 化 ,0 8 3 ( ) 1 . 20 ,1 2 : —2

21 0 2年第 4期

液压与 气动

3 9

曲轴 深 孔钻 削 冷 却 润 滑 流 程 改造

深孔加工的全面介绍及应用

一、什么是深孔?所谓深孔,就是孔的长度与孔的直径比大于10的孔。

而一般的深孔多数情况下深径比L/d≥100。

如油缸孔、轴的轴向油孔,空心主轴孔和液压阀孔等等。

这些孔中,有的要求加工精度和表面质量较高,而且有的被加工材料的切削加工性较差,常常成为生产中一大难题。

但只要我们合理利用加工条件,了解深孔加工的加工特点,掌握深孔的加工方法,就可以变难而不难。

二、深孔的加工特点1、刀杆受孔径的限制,直径小,长度大,造成刚性差,强度低,切削时易产生振动、波纹、锥度,而影响深孔的直线度和表面粗糙度。

2、在钻孔和扩孔时,冷却润滑液在没有采用特殊装置的情况下,难于输入到切削区,使刀具耐用度降低,而且排屑也困难。

3、在深孔的加工过程中,不能直接观察刀具切削情况,只能凭工作经验听切削时的声音、看切屑、手摸振动与工件温度、观仪表(油压表和电表),来判断切削过程是否正常。

4、切屑排除困难,必须采用可靠的手段进行断屑及控制切屑的长短与形状,以利于顺利排除,防止切屑堵塞。

5、为了保证深孔在加工过程中顺利进行和达到应要求的加工质量,应增加刀具内(或外)排屑装置、刀具引导和支承装置和高压冷却润滑装置。

三、钻深孔的钻头1、扁钻:是过去在工厂广泛采用的一种深孔钻头。

这种钻头结构简单,制造容易。

在使用中除钻杆、水泵外,无其它辅助工装,因此使用方便,适用单件小批生产。

切屑在一定压力的冷却润滑液的作用下,从工件内孔中排除,不需退刀排屑,可以连续钻削。

适用于精度和表面粗糙度要求不高的深孔钻削,如图1所示。

扁钻系列扁钻系列图1、简易扁钻另外,还有一种带导向条的扁钻,如图2所示。

刀体上的导向条在孔中起导向作用,以防止钻削时的孔偏斜。

2、枪钻(单刃外排屑深孔钻):如图3所示。

钻头现在为硬质合金,过去是高速钢,与无缝钢管焊接而成。

高压的冷却润滑液由钻杆月牙形孔中通过钻头前端圆孔注入到切削区,并且切屑通过120º外槽中冲刷排出。

枪钻系列这种钻头是它只在钻头轴线一侧有切削刃,因此消除了横刃对切削过程的不利影响。

切削液集中处理系统方案与布置

切削液集中处理系统方案与布置管理提醒:本帖被yc771125 执行锁定操作(2007-05-14)切削液集中处理系统方案与布置根据磨削加工线平面布置,系统供液和回液建议采用全封闭架空走管:过滤机放在冷却间地面上,每台机床配一个回液箱,管道向两边分布,管道安装在机床中间的立柱上,使管路简洁并有利于系统清理。

这样可以避免地沟地坑系统切削液蒸发造成的油雾污染、清理困难、以及地沟地坑难以避免的杂物落入切削液造成的切削液污染损失。

按要求,总供液泵取800L/min @5bar。

1.2 过滤装置采用负压式纸带过滤装置,过滤精度可达25微米。

负压式纸带过滤装置由脏液箱(过滤箱)、筛孔板、储液箱、净液箱(真空(负压)室)、过滤泵(液压泵)、传动机构、废纸收集机构和PLC控制系统组成。

来自机床的污液经入口注入过滤箱,在重力作用下经过滤纸漏入栅板底下的负压室内,而悬浮的污物则截留在纸带上。

启动液压泵,将净化切削液的大部分抽送至工作区,小部分输入储液箱。

当净液抽出后,负压室内的液面下降,并产生真空,从而可提高过滤能力与效率。

待纸带上的屑渣聚积到一定厚度时,形成渣饼,此时过滤速度下降,即使在负压下过滤下来的液体仍渐渐少于抽出的液体,使室内的液面不断下降,负压增大,待负压大至一定数值时压力传送器便发出信号,打开储液箱下面的阀,由储液箱放液进入负压室。

当注满负压室时,装有刮板的传动装置开始启动,带动过滤纸移动一段距离(200~400mm),使新的过滤纸开始过滤,于是过滤速度加快,储液箱下面的阀关闭,进入正常过滤状态,继续下一个负压过滤工作循环。

这种装置毋需用专门的真空泵就能自然形成负压。

过滤泵采用2台并联,1台过滤,1台备用。

过滤装置装有收纸机构,收集脏滤纸及渣饼,如果需要分离赃滤纸和滤渣,可以加设相关装置,如滤纸刮渣机构。

过滤装置有液位监控装置,监视液位变化,并通过PLC发出控制信号或报警信号。

上述过程由可编程控制器控制自动进行,整个处理过程包括液位控制、走纸控制、过滤泵和供液泵开停控制、补水控制、手/自动控制、指示灯的工况指示以及故障报警控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

着 、胶 合 ,但 却 几 乎 不 能 防 止磨 料 磨 损 ,所 以 ,使 用

乳化液 的容积泵对污染非 常敏感。 加 工 期 间 , 切 削 液 系 统 介 质 中 铁 屑 含 量 不 断 增 加 ,所 以 , 必 须 用 自洁 式 过 滤 器 ( 分 离 器更确切 ) 称 将 铁 屑 及 时 分 离 出 去 。 原 系 统 虽 有 磁 滤 器 ,但 精 度 太

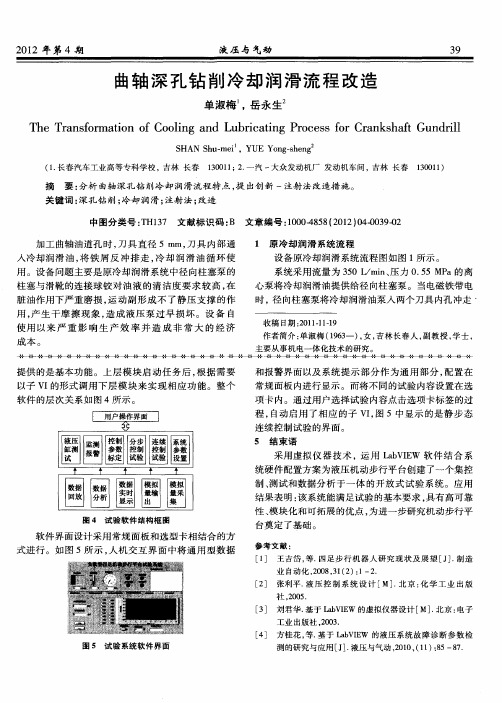

改 造 前 , 切 削 液 系 统 原 理 如 图 1所 示 。 切 削 液 从 机 床流 入 磁 滤器 1 ,初 步 净化 后 流 入 浊 水箱 沉 淀 , 0 再 由 两 台 离 心 泵 6 经 4 目粗 滤 器 5 1 0 、 1泵 入 净 水 箱 ,

和 流 量 明 显 不 足 , 刀 具 常 因 排 屑 不 畅 、 冷 却 不 充 分 而 异 常 磨 损 ,甚 至 因 铁 屑 堵 塞 而 扭 断 。 此 外 , 高 压 泵 的 寿 命 很 短 , 经 常 抱 死 。 分 析 研 究 后 认 为 , 主 要 原 因 可 归 结 为 以下 几 点 。 1 切 削 液 净 化 处 理 质 量 太 差 。 高 水 基 乳 化 液 在 金 . 属 表 面 难 以 形 成 润 滑 介 质 膜 , 而 介 质 中 添 加 剂 生 成 的 边 界膜 则 非 常 薄 ( .l 00 m 量 级 ) 虽 可 防 止 金 属 黏 ,

1 合 理 的 检 修 方 法使 两 台 电机 的检 修 事 半 功倍 。 . 2 .建 立 大 电 机 技 术 档 案 ,将 历 次 检 修 方 案 输 入

计 算 机 存档 备 查 。 3 论 证 大 电 机 的 检 修 方 式 时 要 充 分 发 挥 专 家 和 .

低 ,因 而 浊 水 箱 中铁 屑 含 量 非 常 大 。 此 后 虽 然 还 有 四

乳化液 。

1滤 网 2 凸 轮 转 子 叶 片 泵 3 溢 流 阀 4.O . . . 1 m 纸 质 滤器 5半 精 滤 器 . 6离 心 泵 . 7工 件 8枪 钻 . . 9 节 流 阀 l . 滤 器 l . 刚 . O磁 】滤

图 1 改 造 前 系 统 原 理 图

电

话 : ( 4 2) 6 2 8 2 0 1 769

@G0 = 。

可匡 0 匡匡 @ 啸0

19

维普资讯

修理与改造

中阖彀俺z 0. 程220 1 0

齿 轮 泵 的 薄 弱 环 节 是 轴 承 和 侧 板 。 高 压 齿 轮 泵 为 延 长 轴 承 寿命 采 取 了诸 如减 小 径 向不 平 衡 力 ,加 强 轴

液 压 泵 改 造

内容 包括 泵 的 选 型 ,介 质 选 配和 系统 净 化设 计 等 。

【 键词 】 深 孔 钻 切 削 液 高 水 基 乳 化 液 关

一

、

存 在 问题 及 原 因分 析

某 深 孑 枪 钻 用 于 加 工 汽 车 发 动 机 凸 轮 轴 主 油 道 L

孔 , 孑 径 1 mm , 孑 深 4 0 L 1 L 6 mm, 工 件 材 料 为 冷 硬 铸 铁 。 该 机 采 用 四 根 平 行 的 单 刃 外 排 屑 枪 钻 , 可 同 时 加 工 四 根 工 件 , 转 速 3O 0/ i 。 因 枪 钻 对 排 屑 要 求 极 0 rr n a 高 , 故 要 求 切 削 液 压 力 在 7 a以 上 , 流 量 10 / MP 5L mn 过 滤精 度 l ̄ i, Oz m, 切 削 液 为 8 2 金 属 防 锈 极 压 0

道 过 滤 , 但 都 是 普 通 滤 油 器 , 不 仅 精 度 低 , 纳 垢 容 量

有 经 验 工 程 技 术 人 员 的作 用 。杜 绝 检 修 方 式 不 当造 成

的 隐患 。 4 通 过 规 章 制 度 规 范 检 修 大 电机 的行 为 。 .

十 分 有 限 ,且 常 因堵 塞 而 击 穿 , 因此 ,大 量 切 屑 仍 可 进 入 泵 体 ,造 成 剧 烈 磨 损 。

然 后 。 由双 联 Oz m 枪钻 。 由于设 计 时 未 充 分 考 虑 容 积 泵 用 于 高 水 基 介 质

的 特 点 , 因 而 , 高 压 泵 2严 重 磨 损 泄 漏 , 切 削 液 压 力 机 ,转 子 绝 缘 电 阻 都 大 于 5 0 0 Mn , 隐 患 排 除 , 电 机 运行正 常。 三 、结 论

承 冷 却 与 润 滑 等 措 施 , 轴 承 工 况 得 到 很 大 改 善 。 但 因

腔

乳 化 液 的 润 滑 性 能 不 良 , 所 以 选 用 滚 针 轴 承 更 为 有

维普资讯

中 阖彀给z 0. 程220 01

修理与改造

深 孔 枪 钻 ◆ 肖 液 系 统 改 造 乃 I j

■ 吕云 嵩

【 摘

要】就 深 孔 枪 钻 切 削液 系统 改 造 , 对 高水 基 介 质 “ 压 系统 ” 的 一 些技 术 特 点 进 行 了探 讨 。 液

2 .油 泵 选 型 不 当 。 如 图 2所 示 , 圆 心 角 所 对

作 者 单 位 :鞍 钢 集 团新 钢 铁 公 司设 备 部

通 信地 址 :辽 宁省 鞍 山 市铁 西 区

邮 编 : 1 4 21 10

转 子 的 圆 柱 面 与 定 子 内 表 面 形 成 间 隙 密 封 , 转 子 旋 转 时 , 杂 质 很 容 易 汇 集 到 图 中 b所 指 三 角 区 , 其 中 部 分 杂 质 挤 入 密 封 间 隙 。 密 封 间 隙 在 磨 料 作 用 下 逐 渐 增 大 , 导 致 更 多 杂 质 侵 入 。 此 外 , 配 合 面 上 脱 落 下 来 的