SUV轮胎胎冠异常磨损机理研究及改善

汽车轮胎异常磨损的原因与对策

越 障碍 时 , 止 路 面 石块 、 璃 等 尖 锐 锋 利 防 玻 2. 认真执 行轮 胎换 位 , 2制 动 。 尽

轴 承 的 松 紧 度 , 行 车安 全 十 分 有 利 。 对 均 匀 磨 损 由于 汽车 的总 重 量 不 是 均 匀 的 分 布 在 每 一 只 车轮 上 , 以 , 所 当汽车 在 上 坡 、 下坡 , 转弯 , 制动 , 速 时 , 、 桥 负 荷 将会 随 之 加 前 后 改 变 , 因 公路 路 面 呈 拱 形 , 左 右 , 外 又 故 内 轮 胎的 负 荷 也有 差异 , 损 必 然 不 同 , 磨 一般 来 说 , 车 的 前轮 胎 比 后 胎 磨 损 得 相 对 快 汽 些 , 采 取 交 叉 换 位 法 和 十 字 交 叉 循 环 可 换 位 法 定 期 对 轮 胎 换 位 , 能平 衡 全 车 轮 就 胎 的 负 荷 磨 损 , 是 延 长 轮 胎 使 用 寿 命 的 这 有效措施 。 除此之外, 还要 定期 检 查 汽 车 挡 泥 板 、 翼子板和汽车 货厢有无与轮胎擦 碰处 ; 注 意 检 查 轮 胎 与 轮 胎 之 间有 无 夹 石 , 如有 应 挖 出轮 胎 花 纹 中 的 夹 石 及 杂 物 。 天 通 过 雨 泥 泞 路 面 后 轮 胎 变 得 很 脏 , 视 情 况 及 时 应 清 洗干 净 。 车 不 应停 放 在 油 污 地 面 上 , 汽 防 止 轮 胎 受 腐 蚀 老 化 变 质 , 时 应 使 备 胎 保 同 持 正 常 的气 压 , 备 某 个轮 胎 损 伤 时 更 换 。 以 2。 适时 检查 前轮 定位 及车 轮平 衡 3 察 觉 轮 胎 有 异 常 磨 损 的 症 状 时 , 及 应 时 检 查 前 轮 定 位 是 否正 确 , 采 用 四轮 定 可 位 仪 或 前 束 尺 、 角器 等 器具 测量 前 束 值 、 量 主 销 后 倾 与 内倾 角等 , 要 时 予 以调 整 , 必 如 主 销磨 损 使 倾 角变 化 应 给 予 更 换 。 时 检 及 查 转 向 传 动 的 杆 件 是 否 弯 曲变 形 , 则 应 否 校正或更换 , 保 转 向 功 能 良好 , 轮 外 倾 前 适 度 , 车 行 驶 稳 定 , 少 轮 胎 磨 损 。 汽 减 汽在车运行 的过程 中, 因起 动 、 车 、 停 转 弯 不 及时 等 发 生 的 打滑 而 造 成 的 轮 胎 磨 损 , 生 车 轮 的 不 平 衡 状 况 , 磨 损 不 均 产 使 匀, 导致 乘 座 的 平 稳 舒 适 性 降 低 , 以 , 所 当 汽车每 行驶8 0 k 0 0 m~9 0 k 5 0 m时应 检查 平衡 车 轮 , 视 情 况检 查 调 整 车 轮 的 动 平 衡 性 或 能 , 用 防 滑 链 条时 , 两 边 车 轮 并 装 , 装 应 通

轮胎异常磨损的原因及预防措施

轮胎异常磨损的原因及预防措施轮胎异常磨损的原因及预防措施引言汽车轮胎是车辆的重要组成部分,直接关系到汽车的使用性能和行驶安全,在行驶的过程中,轮胎的磨损是不可避免的,其磨损与许多因素有关,有正常磨损也有异常磨损。

我们可以通过分析轮胎磨损的原因及类型,采取适当的预防措施以避免轮胎的异常磨损,从而正确地维护和保养,以便延长轮胎的使用寿命。

1 轮胎磨损过程磨损过程基于系统观点,摩擦是导致系统输入能量损耗的过程,而磨损则是导致系统元素损耗的过程。

磨损一般分为下述3个过程。

表面间相互作用:摩擦表面间的相互作用方式有机械和分子两种。

机械作用可以是两摩擦表面间直接接触,即两体磨损;也可以是两表面间夹杂外界磨粒的接触,即三体磨损。

分子作用包括两表面的相互吸引和粘附。

表层材料的变化:在摩擦过程中,受表面变形、界面温度和环境条件等的影响,表层材料将发生机械、组织结构、物理和化学变化,例如胎面在反复碾过粗糙路面时,胎面胶的反复弹性变形使其产生疲劳;接地面的局部高温使轮胎胶料在速度突变条件下(抱死车轮的高速滑动)产生热降解。

表层材料的破坏形式主要有犁削、撕裂、疲劳破坏、剥落和磨损花纹。

2 轮胎异常磨损的现象及原因2.1 胎肩处与胎面中央磨损轮胎的气压状况影响着胎面的磨损情况。

轮胎气压过低是轮胎损伤的主要原因之一。

轮胎在充气不足时,其胎肩与道路接触面较多,汽车长期在此情况下行驶,轮胎的胎肩处将磨损严重,影响轮胎的使用寿命。

根据使用经验,如气压低于标准的30%,轮胎寿命将缩短30%。

轮胎如果长时间气压过高,其与地面接触面较少,胎面中央的磨损加剧。

此外,轮胎不能按周期进行换位,也是造成轮胎胎肩和胎面磨损严重的原因之一。

2.2 胎面干裂该现象多为轮胎气压过低或车辆超速行驶所致。

当汽车在轮胎气压较低的情况下行驶时,其径向变形较大,胎侧内壁受压,胎侧外壁受拉。

在这种情况下,胎体内的帘线产生较大的变形。

由于帘线的抗伸张能力好,而抗压缩能力差,将会加速帘线的疲劳损失,帘布层破裂。

简述汽车轮胎异常磨损的现象及可能产生的原因。

简述汽车轮胎异常磨损的现象及可能产生的原因。

1 非正常磨损现象

汽车轮胎的异常磨损主要表现为轮胎局部或者全部磨耗加速,可能导致剧烈摩擦、破裂等危险。

下面是一些典型的异常磨损现象:

穿刺:轮胎表面遭受尖锐物体刺穿,造成气压损失。

偏磨:轮胎一边磨耗过快,磨损出现失衡。

斑驳磨:形状不规则,大小不一的磨损。

横向裂纹:轮胎肩部,橡胶外露的地方出现裂纹。

线性裂纹:轮胎侧壁或接口出现裂纹。

2 异常磨损可能的原因

对于这些异常磨损现象,原因也是多种多样的。

一般可能涉及驾驶习惯、路况、气候和轮胎质量等因素。

驾驶习惯:突然加速、刹车,以及长期在糟糕的路面条件下行驶等,会对轮胎产生过大的磨擦力,增加其磨损程度。

路况:长期在破损的路面上行驶,或是经常磕碰路边的台阶和石头,都会导致轮胎磨损、损坏或者因撞击而导致裂纹。

气候:气候变化对轮胎有一定的影响,特别是在温度变化剧烈的季节,橡胶材料会因此变干,导致其更易于裂纹。

轮胎质量:如果轮胎质量差,或者不是原装配件,也可能因此而容易产生异常磨损。

汽车维护:汽车未定期进行维护,如调整轮胎的气压或不做四轮定位,也可能导致轮胎偏磨。

以上就是关于汽车轮胎异常磨损的一些现象和可能产生的原因。

建议汽车主人定期对汽车进行保养和检查,保证轮胎处于良好状态,保障行车安全。

轮胎异常磨损的原因及预防措施

汽

够 诊 . r 。 . ] . 。 。

l 轮胎异常磨损的类型

11 单边磨损e . 即胎外侧偏磨 ) 多因轮胎 规格 R寸不 一 、 债绮 不一

或 }期在拱形路面 七使用 .未能定划进 毛

行轮胎换位

l2 胎冠 两肩花纹磨损 ,

I6 胎侧不规则磨 损 .

艮期超 载使用或缺 气行驶 .未进 行 轮胎按 位, 制动过于频繁 , 以致轮胎 在制 动力作用下经常单向与路面摩擦 。 l7 爆裂 _

行率卞 枯腑舞剧鼎冲 醚 罄 爆 或 茼 行 §

弯 生 大 向 性 B 随 产 很 倒 惯 力『 嘲 越

致使 胎冠中部磨损

I 4 胎 内侧磨 损严重 . 外侧 花纹沟边

起 毛

多届转 向横拉扦变形 、 向臂弯曲 转

前柝扭 曲及车架前端变形而引起前轮定

位失准 造 成偏磨及拖曳磨损 l 胎冠呈 波浪形磨 损 _ 5 多因胎面接触坚硬路 面时 花纹块 前端 受压挤 变形 .后端 在离 地时产生滑 磨, 轮胎平 衡不 良, 轮毅拱 曲或经常使用 紧急制动等原因所致

轮胎气压过低或 长期缺 气 、经常 _ 趟 载行驶 、 胎冠 中部向里弯曲, 致使胎面边

缘负荷削增 , 胎面密损 不均. 1 .3 胎面 中间磨损 I 即胎 面中部花纹 磨 光】

轮胎长嬲气压过高.帘布因过度伸 张使胎 体疲劳过程加快 ,许使轮胎 接剧 { 地面积减小. 增加丁单位面积压力彘荷.

产生强烈滑动 。 引起爆裂 。 一 一

一

轮胎异常磨损原因分析与维修方法

目录一、轮胎异常磨损原因分析1、磨损故障模式2、磨损原因分析二、轮胎异常磨损维修方法1、前桥轮胎磨损维修2、双前桥轮胎磨损维修3、中后桥轮胎磨损维修三、车轮使用保养规范轮胎的作用是承受汽车的负荷,保证车轮与地面的抓着力,并将汽车的动力传递给路面,减轻和吸收汽车在行驶时的震动和冲击力,保证行驶的安全与舒适。

轮胎在使用过程中,由于路况、使用条件以及保养不当等原因,常会造成轮胎的异常磨损(吃胎),给用户带来安全行车隐患和经济损失,因此,当轮胎出现异常磨损迹象时,需认真查明故障原因并排除。

轮胎异常磨损原因分析一、轮胎异常磨损原因分析1、轮胎异常磨损故障模式维修中较为常见的磨损故障模式有:偏磨(内侧或外侧磨损)、胎冠两肩磨损、胎冠中央磨损、胎冠局部磨损、胎冠锯齿状磨损或波浪状磨损等。

根据不同的磨损模式,初步判断轮胎异常磨损的原因和需要采取的简要措施。

1.1轮胎内侧磨损轮胎内侧磨损是偏磨的一种形式。

主要原因多为车轮定位参数不准确、频繁的急转弯、轮胎长时间不换位等。

1.2轮胎外侧磨损1.3内外侧磨损1.4胎冠中央磨损1.5胎冠凹陷或局部光秃1.6胎冠锯齿状(侧齿)磨损(胎面呈斜坡形)前桥变形或定位不良,使轮胎行驶中左右摇摆,使用两胎肩受到过大“吃角磨损”,花纹被磨成锯齿状。

1.7胎冠呈波浪形或碟形磨损半轴套管变形后,使半轴与轮毂不能在同一水平线上转动,产生不平衡性转动,或是后桥壳变形负荷集中到内档轮胎内侧胎肩上,同时轮胎呈失重转动,造成胎面成凹凸状磨损。

1.8轮胎间隔均匀吃胎,可能间隔数个花纹1.9中后桥轮胎磨损一轴(桥)的单边轮胎异常磨损,且装于同一轮毂的双胎磨损存在差异性,一般伴随着车辆自动跑偏。

由于公差的累积,造成车架两侧的轴距不等。

2、轮胎异常磨损原因分析通过轮胎异常磨损的故障模式分析,可以发现无论哪种形式的磨损,都是由于车轮的定位参数发生了变化。

能引起定位参数变化的因素主要有连接车轮的零部件变形或损坏和紧固件以及气压失调。

汽车轮胎异常磨损的原因与对策

汽车轮胎异常磨损的原因与对策摘要:介绍汽车轮胎异常磨损的几种情况,从物力角度详细分析了轮胎异常磨损的原因,并结合图示进行了对比研究,具体研究了汽车轮胎的保养和维护措施,对于现代交通运输业的发展和国民经济的良性运行具有重要的现实意义。

关键词:轮胎磨损维护汽车轮胎是车辆的重要组成部分,关系到汽车的使用性能和行驶安全。

在汽车的运行过程中要特别注意预防轮胎的早期磨损,防止轮胎的不正常损坏。

正确合理地使用汽车轮胎,不但可以有效地延长轮胎的使用寿命,而且对于现代交通运输业的发展和国民经济的良性运行具有重要的现实意义。

1 轮胎异常磨损的物理分析轮胎内胎故障多数属于偶然原因(撞击、扎漏、暴裂)所致,一旦故障发生,胎压顿减,外胎凹瘪,症状明显,易于对症排除。

[1]而外胎若使用不当就会发生异常磨损,其主要有以下六种情况。

1.1 胎冠两肩磨耗造成胎冠两肩磨耗的原因一是胎压经常不足造成的外胎胎冠及两肩严重磨损;二是在标准胎压下使用的外胎,胎冠磨损均匀、轻微,胎面保持了原来的基本形状。

而轮胎胎压不足和汽车超载是造成胎冠两肩磨耗的主要原因。

当轮胎胎压不足时,充气轮胎的刚度也要因之下降,行驶时胎侧发生强烈弯曲,使胎体产生很大的应力,帘布层要受到损害,在弯曲变形的同时,还提高了胎温。

由于温度和应力的提高,导致外胎脱层,因脱层间产生摩擦,又使胎温更进一步增高,其恶果可造成轮胎暴裂故障[2]。

此外,胎压严重不足时,外胎能在轮辋上窜动,内胎气门嘴受剪切,易于损坏。

特别是在使用双胎并装的场合,由于胎压不足或轮胎超载,胎侧变形严重,还会产生两胎胎壁的磨损(擦伤)。

1.2 胎冠中部磨损当轮胎气压过高时,轮胎接地的单位面积上压力增高,致使胎冠中部很快磨损,同时,帘布层中的帘线将承受极大的拉伸应力,也会引起早期损坏。

如果胎压超过标准20%,轮胎应力就超过30%以上[2]。

在充气过量的情况下,汽车如果行驶在不平坦的路面上或遇到路面上的障碍物,那么,它行驶的平稳性就会下降,甚至还可能导致轮胎冠部暴裂。

轮胎的非正常磨损及对策

轮胎的非正常磨损及对策【摘要】轮胎是车辆与地面惟一有接触部件,要研究轮胎非正常磨损就得从轮胎的气压、负荷、安装、选配和四轮定位和驾驶操作等方面分析导致轮胎非正常磨损原因及其后果,提出了延长轮胎使用寿命的措施。

【关键词】轮式车辆;轮胎;非正常磨损;应对措施轮胎是轮式车辆的重要组成部分,其技术状况直接影响轮式车辆的牵引性、通过性、舒适性。

轮胎是车辆与地面惟一的接触部件。

一部小车轮胎接地面积也就相当于人的手掌大小。

据统计,轮胎有维修费用约占整台车辆正常维修费用的15%。

分析轮胎非正常磨损的原因并采取相应的对策,对防止轮胎非正常磨损、延缓使用寿命、节约成本、提高其使用效益和保证安全行车等都具有现实意义。

本文分析了轮胎非正常磨损的原因,提出了延缓轮胎使用寿命的措施,供同行参考。

一、轮胎的非正常磨损原因分析1.轮胎气压过低:其径向变形增大,胎壁两侧变形过度冠接地面积增大,中部略向上拱起,胎冠两肩着地,形成胎冠两侧磨损;气压过低还会使胎侧变形过大造成轮胎与地面过度摩擦,使轮胎发热加据,温度升高,高温将使橡胶的强度、伸长率及硬度降低、橡胶与帘线间的附着强度下降,同时加速了橡胶的老化,当出现侧滑或辗过障碍物时,很容易使胎冠花纹撕裂,导致轮胎早期疲劳破坏降低使用寿命。

2.轮胎气压过高:轮胎的刚性增大,变形和接地面积小,使胎面中部的单位压力增大,磨损加剧,同时行驶中随着轮胎内部温度升高,轮胎气压还有继续升高的趋势,这样容易造成轮胎胎冠中部磨损增加,花纹底部开裂。

轮胎气压过高还会使帘线层过度伸张,甚至产生折断、破损,在不平的路面上高速行驶遇到障碍物冲击时容易发生爆裂。

异常磨损,降低使用寿命。

3.轮胎超负荷工作:轮胎超负荷会使胎壁两侧弯曲变形增大,帘布和帘子线的应力增大,易造成胎避部位帘子线折断、松散和帘布脱层,胎体帘子线的受力将超过设计允许应力和轮胎接地压力,产生的热量增加,胎体温度升高,承载能力下降,磨损加快,当超载的轮胎碰撞障碍物时,胎冠还可能爆破。

汽车轮胎不正常磨损原因分析及解决措施

10.16638/ki.1671-7988.2019.11.075汽车轮胎不正常磨损原因分析及解决措施张柳1,李彦彦1,高艳兵2(1.郑州轻工业大学机电工程学院,河南郑州450000;2.郑州磨料磨具磨削研究所有限公司,河南郑州450000)摘要:文章着重研究了由于四轮定位参数不当引起的不正常磨损问题,对其原因进行了剖析,并提出相应的解决措施。

通过对轮胎不正常磨损问题的原因进行分析,为汽车售后轮胎问题提供了解决思路。

关键词:轮胎不正常磨损;汽车四轮定位;轮胎检查中图分类号:U463.345 文献标识码:A 文章编号:1671-7988(2019)11-227-03Analysis and Solution of Abnormal Wear of Automobile TireZhang Liu1, Li Yanyan1, Gao Yanbing2(1.Mechanical and Electrical Engineering Institute,Zhengzhou University of Light Industry, Henan Zhengzhou 450000;2.Zhengzhou Research Insitute for Abrasives & Grinding Co., Ltd., Henan Zhengzhou 450000)Abstract: In this paper, the abnormal wear problem caused by improper four-wheel alignment parameters is studied, the causes are analyzed, and the corresponding solutions are put forward. Through the analysis of the causes of abnormal wear of tires, this paper provides a solution to the problem of after-sales tires of automobiles.Keywords: Abnormal wear of tires; Four wheel alignment; Tyre inspectionCLC NO.: U463.345 Document Code: A Article ID: 1671-7988(2019)11-227-03前言轮胎磨损主要是轮胎与地面间滑动产生的摩擦造成的。

轮胎不正常磨损原因及解决办法

轮胎不正常磨损原因及解决办法轮胎磨损主要是轮胎与地面间滑动产生的摩擦力造成的。

汽车起步、转弯及制动等行驶条件的不断变化,转弯速度过快、起步过急、制动过猛,轮胎的磨损就快。

另外,轮胎的磨损还与汽车的行驶速度有关,行驶速度愈快,轮胎磨损愈严重,路面的质量也直接影响到轮胎与地面的摩擦力,路面较差时,轮胎与地面滑动加剧,轮胎的磨损加快。

以上情况产生的轮胎磨损,基本上是均匀的,属正常磨损。

若轮胎使用不当或前轮定位不准,将产生故障性不正常磨损,常见的不正常磨损有以下几种:1、轮胎的中央部分(胎冠)早期磨损:主要原因是充气量过大。

适当提高轮胎的充气量,可以减少轮胎的滚动阻力,节约燃油。

但充气量过大时,不但影响轮胎的减振性能,还会使轮胎变形量过大,与地面的接触面积减小,正常磨损只能由胎面中央部分承担,形成早期磨损。

2、轮胎两边(胎肩)磨损过大:主要原因是充气量不足,或长期超负荷行驶。

充气量小或负荷重时,轮胎与地面的接触面大,使轮胎的两边与地面接触参加工作而形成早期磨损。

轮胎气压高于或低于额定值20%,里程损失20%~25%。

3、轮胎的一边磨损量过大:主要原因是前轮定位失准。

当前轮的外倾角过大时,轮胎的外边形成早期磨损,外倾角过小或没有时,轮胎的内边形成早期磨损。

4、左右前轮胎肩波浪状磨损,左后轮内侧,右后轮外侧异常磨损严重。

主要原因是前后轴不平行,轴距右侧比左侧大,超过标准。

轴距标准(前后桥板簧座处测量)左右最大差值4mm。

解决办法为:板簧车可通过筛选、调整板簧长度解决。

空气悬架车调整推力杆长度。

5、左右前轮胎肩波浪状磨损,右后轮内侧,左后轮外侧异常磨损严重。

原因是前后轴不平行,轴距左侧比右侧大,超过标准。

6、左右前轮胎肩波浪状磨损,后轮正常(有时可见个别后轮胎肩异常磨损,但是从前轮换过来的)。

主要原因是前束值不对、转向直拉杆球头磨损严重,松旷、轴距误差轻微超过标准、前轮有摆振的倾向。

子午线轮胎为0~2mm,1mm前束值误差可导致 7%的里程损失。

轮胎异常磨损原因分析及预防措施

轮胎的磨损有自然磨损和异常磨损。

自然磨损是轮胎使用过程中的正常现象,轮胎在出厂前在胎侧都标注有磨损极限记号,有的为三角形符号,表明当轮胎花纹磨损到此标记,应更换新胎,因为此时轮胎的排水性能和抗扎性能都会大幅下降。

轮胎异常磨损是指正常轮胎在行驶过程中所发生的磨损速度加快,胎面形状出现异常的状态。

汽车在正常使用过程中,轮胎损坏的形式很多,但常见的损坏形式是轮胎的异常磨损。

它大大缩短了轮胎的正常使用寿命,说明车辆使用中存在隐患,应该根据轮胎的磨损特征找出原因,采取有效措施及时排除,延长轮胎的使肘寿命。

1.轮胎异常磨损的原因(1)轮胎胎冠的内侧偏磨,呈现内锥体。

主要原因有:汽车长期在拱形路面上行驶,不及时换位,车轴两端向上弯曲变形,使轮胎内侧承载过大;前轮外倾角不正确等。

(2)轮胎胎冠外侧磨损严重,呈现外锥体,则为角失准或长期未换位所致。

在轮胎定期换位的情况下,当胎面外侧肩部磨损严重时,则为外倾角过大;当胎面内侧磨损严重时,则为外倾角过小。

(3)轮胎的胎冠中部磨损严重,即胎面中部磨损。

主要原因为轮胎长期在过高胎压下工作,这样容易造成轮胎胎冠中部磨损增加,花纹底部开裂。

另外,车辆过载,在行驶中随着轮胎内部温度升高,同样也会加剧轮胎气压的升高。

(4)轮胎胎冠的两边磨损严重。

主要原因是轮胎气压长期不足,或轮胎胎面过窄、轮辆过宽,轮胎的磨损主要由胎面两侧承担。

(5)轮胎局部磨损严重。

主要原因为汽车使用中紧急制动较多,制动鼓失圆,轮胎不平衡;轮胎变形等。

(6)前轮胎单侧胎肩磨成椭圆形。

主要原因是前束值不正确且气压不足所致。

(7)轮胎花纹斑状磨损。

车轮总成动平衡不好或车辆减振性能差,使车辆行驶中车轮跳动过大,造成轮胎花纹出现斑状磨损;也可能是由于汽车长期在棱角石块路面上行驶所致。

(8)胎面两边小花纹或大花纹块磨成锯齿形。

一般是由于胎面接触坚硬路面的瞬时,花纹块的前端受挤压变形。

(9)胎面磨损痕迹从外向内横过胎面,外侧磨损较严重,内侧磨损较轻,则为前束过大;如磨损痕迹从内向外横过胎面,内侧磨损较严重,外侧磨损较轻,则为前束过小。

常见汽车轮胎异常磨损的原因及处理方法

常见汽车轮胎异常磨损的原因及处理方法单纯做车轮动平衡或车轮定位,不一定能解决轮胎异常磨损的实际问题。

汽车轮胎不同状态的异常磨损,其形成的原因也不尽相同,因而处理的方法也就不同。

标签:异常磨损处理方式1 轮胎异常磨损的常见类型①胎冠呈波浪形磨损。

轮胎花纹呈波浪形磨损状态,花纹深度有明显差别。

②胎冠两肩呈锯齿形磨损。

③胎冠两肩磨损、中间磨损。

④轮胎使用寿命很短。

轮胎花纹达不到规定的使用里程被全部磨光。

2 胎冠呈波浪形磨损的原因及处理在轮胎圆周上个别部位出现波浪形斑秃状磨损的可能原因有:①车轮动平衡差,车轮在旋转时产生某一方向的不平衡离心力,引起摆动。

处理方法是做车轮动平衡。

②这种磨损与其他偏磨不同,每个起伏点间距至少有一块或数块花纹,并呈不规则状。

多为轮毂轴承松旷、轮辐拱曲变形、频繁使用紧急制动等而引起。

顶起车轮,检查轮毂是否松旷,若松旷应予以调整。

然后转动车轮,观察是否偏摆。

如果偏摆则为轮辐变形应更换。

再次是在轮胎静止时,选定参照物在轮胎上做一记号,转动轮胎待其自然停止后,观察记号的变化情况。

经多次反复试验,如果记号位置变化不大或基本不变,说明车轮静平衡不良。

若记号位置变化悬殊,证明静平衡良好。

除此之外,则为频繁使用紧急制动所致。

3 胎冠两肩呈锯齿形磨损的原因及处理胎冠呈锯齿形磨损就是胎冠花纹块状磨成锯齿形,即每个花纹块状磨成前高后低,侧面看如同锯齿形。

若胎冠由外侧向里侧呈锯齿形磨损,说明车轮前束过大;若胎冠由里侧向外侧呈锯齿形磨损,则说明车轮前束过小。

发现这种情况,应及时予以调整。

4 胎冠两肩磨损、中间磨损的原因及处理4.1 两侧胎肩磨损较大,此种情况是由于轮胎气压不足,或者负荷过大,导致轮胎变形过大,两侧胎肩受力导致磨损加大。

此故障的解决方法就是经常检查轮胎气压,发现缺气就立即按要求补足气压。

4.2 胎冠中间磨损较大,这种情况是由于轮胎气压过高,胎面中间鼓起,导致胎面中间部位磨损过大,避免此故障的方法是每一次充气都应按规定的压力充气。

轮胎异常磨损原因分析

秃状磨损的可能原因有两点: 1、车轮(含钢圈和轮胎)动平衡差; 2、个别转向系统的零件磨损,转向横、直拉杆球头

、转向节主肖衬套松旷等。 当不平衡的车轮高速转动时,个别部位受力大,磨损加快。出现局部部位磨损量大,伴随这种

向右修正方向,前桥的两边车轮都会产生向右的滑移,这种滑移带来的后果就是右侧的轮胎外沿异常磨损,左边的轮胎内

侧磨损。此时检测左右轴距和对角线都有偏差。 ②.两根轴都与车架不垂直,但两轴相互平行,此时检测左右轴距无偏差,但对角线偏差比较明显。此时的一个显著特点就是两根轴上的轮胎都会有异常磨损的情形,车辆行驶跑偏也非常明显。如附图4中中间一辆车的情况,此时车辆会向左明显跑偏,车辆要想直线行驶,驾驶员要不断向右修正方向,两根轴的两边车轮都会产生向右的滑移,这种滑移带来的后果就是右侧的轮胎外沿异常磨损,左边的车轮轮胎内侧磨损。 ③.两根轴都与车架不垂直,且两根轴不互相平行。实际检测中这种情况最为普遍,若再细分又有多种状况,最极端的情形如图5所示,此时左右轴距偏差最为明显。 3.1.4 导致车桥定位偏差的原因 新车出现车桥定位偏差的原因有以下几个: ①.车架变形; ②.钢板支架与大梁联结孔位置有偏差; ③.左右钢板的刚度不一致,如左右钢板不是同一批次生产的,左右钢板的长度有偏差等; ④.车桥上的钢板座与桥壳焊接位置偏差; ⑤.钢板与车桥联结时定位不对。 使用一段时间后才出现车桥定位偏差的车辆,原因有以下几个: ①.U形螺栓松动、钢板中心螺栓断裂; ②.钢板支架与车架联结的铆钉或螺栓松动; ③.车辆长期偏载严重,导致载荷重的一边钢板变形过大; ④.车架变形; ⑤.更换钢板时钢板与车桥联结不合适。 3.1.5 车桥定位的校正 对于大部分车桥移位的情况,找出原因后都可以采取相应的措施加以校正,需要提出的是,由于钢板与车桥联结不合适导致轴距偏差的情况很多,无论是在新车装配环节还是用户的使用环节,都有可能发生。处理这种故障的办法是:首先松开移位车桥与钢板联结的U形螺栓,将手动滑轮钢丝绳的一端固定在车桥上,另一端固定在另一根车桥上,然后用力拉动,并随时测量故障车桥的位移或轴距,等到左右轴距误差在允许范围之后紧固U形螺栓即可。 也可以用特制的工具,开动汽车,用一档、小油门向前拱;或用倒档、小油门向后倒车,同样也可以达到车桥位置校正的目的。 注意:不管用手动滑轮拉动车桥,或借助汽车本身的动力让车桥移位,其机理都是改变钢板弹簧与车桥联结的位置,从而改变轴距,这两种校正方法用力都不大,切记不能用力蛮干,以防止车架变形。 3.1.6 空气弹簧悬架车桥移位的原因及校正 前面我们讨论的车桥移位因素用校正措施主要是针对板簧车,对于气簧车,情况又有不同,气簧车新车左右轴距及对角线偏差大,主要是车架不正、横向及纵向扭力杆长度不合适、车架支架的定位调整块焊接不合适等;在用车车桥移位的可能因素有以下几种: ①.车架变形; ②.车架支架与车架的联结螺栓松动; ③.空气悬架部分的橡胶衬套损坏; ④.车架支架的定位调整块磨损等; ⑤.扭力杆损坏。 气簧车的车架移位的处理方法一般有: ①.更换各部件橡胶衬套; ②.按要求的力矩拧紧各部位的联结螺栓; ③.更换扭力杆; ④.根据需要重新焊接车架支架的定位调整块,尤其对于没有明确的车架移位的原因的,一般都依靠重新焊接车架支架的调整块来解决。 3.2 车轮定位 3.2.1 车轮定位的概念 车轮定位也就是我们通常所讲的四轮定位,它又分为前轮定位和后轮定位。 ①.前轮定位。前轮定位有四个参数,即前轮前束、前轮外倾角、主肖内倾角、主肖后倾角。 ②.后轮定位。有些国家对于后轮定位也有专门的规定和要求,主要参数是后轮外倾角、后轮前束,但目前我国对后轮定位尚无标准,因此在设计和使用中,一般认为这两个参数的值均为0。 如果在使用中,由于后桥壳变形,这两个参数就会改变,后轮轮胎就会发生异常磨损。需要指出的是,客车由于超载不大,后桥壳变形的几率很小,因此在处理后轮轮胎异常磨损问题时,我们建议先检查左右轴距和对角线的偏差,如果这两个参数检查无问题,再考虑桥壳变形的影响。 3.2.2 车轮定位对轮胎异常磨损的影响 前轮定位的四个参数是一个互相配合的整体,使用中任何一个参数的改变,都会引起前轮轮胎的异常磨损,下面分别对其加以分析。 ①.车辆前束:正前束可以引起前轮轮胎外侧异常磨损,负前束(反前束)可以引起前轮轮胎内侧异常磨损。 在说明这个问题前,我们要明白这样一个观点,即轮胎是在纯滚动时磨损很小,在边滚动边滑移情况下磨损是非常大的。 正前束导致轮胎外侧磨损的原因有二,一是由于前轮旋转方向与车辆的行驶方向不一致,二者存在夹角,因此车辆行驶中轮胎外侧与地面会产生滑移;二是由于正前束有使车轮朝内侧滚动的趋势,但由于车桥的限制,车轮不可能产生向内的位移,因而在车辆行驶中车轮产生了向外的滑移。由于这两种因素的存在,前轮轮胎的外侧会产生异常磨损。 同理,负前束可以引起前轮轮胎内铡异常磨损。 由于前束不合适引起的轮胎异常磨损还有一个显著特点,即左右前轮胎磨损的形状是对称的,且呈锯齿状,如果前束过大,胎冠由外侧向内侧呈锯齿状磨损,如果前束过小或负前束,胎冠由内侧向外侧呈锯齿状磨损。 车轮前束:为了更精确的表示每一个车轮的定位情况,现在有的检测设备可以检测每一个车轮的前束角,它与我们过去常用的车辆前束表示的意义是相同的,但更精确。 ②.前轮外倾角。前轮外倾角与主肖内倾角互相配合,如果配合得当,车辆行驶时前轮的实际外倾角接近于0°,轮胎胎冠与地面全部接触,轮胎无异常磨损。如果外倾角过大,轮胎外侧受力加大,外侧会异常磨损;如果外倾角过小,而主肖内倾角过大,车辆行驶中前轮的实际外倾角为负值,内侧受力加大,内侧会异常磨损。 ③.主肖内倾角。主肖内倾角是通过影响前轮的外倾角面影响轮胎磨损的,具体情况可参照上面的内容。 ④.主肖后倾角。主肖后倾角对前轮的异常磨损没有明显的影响。 3.2.3 如何处理由于车轮定位引起的轮胎异常磨损? 由于前束、前轮外倾角、主肖后倾角都会导致轮胎单边磨损,如果有检测条件,建议先做车轮定位,找出问题的根源,然后对症下药。如是前束问题,可以通过调整转向横拉杆来改变前束;如果是因为左右车轮的前束角不同引起的,可以更换转向梯形臂及横拉杆;如果是前轮外倾角不合适,可以更换转向节;如果是主肖内倾角不合适,可以更换工字梁。 如果由于检测手段的限制,不能做车轮定位,建议根据轮胎磨损的具体情况及上面介绍的轮胎磨损的机理,按照以下顺序进行处理: ①.调整前束; ②.更换转向节; ③.更换工字梁; ④.更换转向梯形臂及横拉杆; ⑤.更换前桥总成。

轮胎异常磨损原因分析及预防措施

轮胎异常磨损原因分析及预防措施作者:蔡丽华郭延霞来源:《农机使用与维修》2014年第08期轮胎的磨损有自然磨损和异常磨损。

自然磨损是轮胎使用过程中的正常现象,轮胎在出厂前在胎侧都标注有磨损极限记号,有的为三角形符号,表明当轮胎花纹磨损到此标记,应更换新胎,因为此时轮胎的排水性能和抗扎性能都会大幅下降。

轮胎异常磨损是指正常轮胎在行驶过程中所发生的磨损速度加快,胎面形状出现异常的状态。

汽车在正常使用过程中,轮胎损坏的形式很多,但常见的损坏形式是轮胎的异常磨损。

它大大缩短了轮胎的正常使用寿命,说明车辆使用中存在隐患,应该根据轮胎的磨损特征找出原因,采取有效措施及时排除,延长轮胎的使肘寿命。

1.轮胎异常磨损的原因(1)轮胎胎冠的内侧偏磨,呈现内锥体。

主要原因有:汽车长期在拱形路面上行驶,不及时换位,车轴两端向上弯曲变形,使轮胎内侧承载过大;前轮外倾角不正确等。

(2)轮胎胎冠外侧磨损严重,呈现外锥体,则为车轮外倾角失准或长期未换位所致。

在轮胎定期换位的情况下,当胎面外侧肩部磨损严重时,则为外倾角过大;当胎面内侧磨损严重时,则为外倾角过小。

(3)轮胎的胎冠中部磨损严重,即胎面中部磨损。

主要原因为轮胎长期在过高胎压下工作,这样容易造成轮胎胎冠中部磨损增加,花纹底部开裂。

另外,车辆过载,在行驶中随着轮胎内部温度升高,同样也会加剧轮胎气压的升高。

(4)轮胎胎冠的两边磨损严重。

主要原因是轮胎气压长期不足,或轮胎胎面过窄、轮辋过宽,轮胎的磨损主要由胎面两侧承担。

(5)轮胎局部磨损严重。

主要原因为汽车使用中紧急制动较多,制动鼓失圆,轮胎不平衡;轮胎变形等。

(6)前轮胎单侧胎肩磨成椭圆形。

主要原因是前束值不正确且气压不足所致。

(7)轮胎花纹斑状磨损。

车轮总成动平衡不好或车辆减振性能差,使车辆行驶中车轮跳动过大,造成轮胎花纹出现斑状磨损;也可能是由于汽车长期在棱角石块路面上行驶所致。

(8)胎面两边小花纹或大花纹块磨成锯齿形。

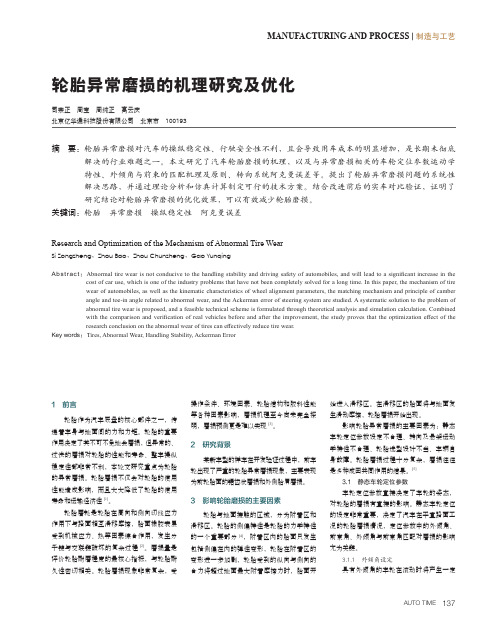

轮胎异常磨损的机理研究及优化

MANUFACTURING AND PROCESS | 制造与工艺1 前言轮胎作为汽车底盘的核心部件之一,传递着车身与地面间的力和力矩。

轮胎的重要作用决定了其不可不免地会磨损,但异常的、过快的磨损对轮胎的性能和寿命、整车操纵稳定性都非常不利,本论文研究重点为轮胎的异常磨损。

轮胎磨损不仅会对轮胎的使用性能造成影响,而且大大降低了轮胎的使用寿命和运输经济性[1]。

轮胎磨耗是轮胎在周向和侧向切线应力作用下与路面相互滑移摩擦,胎面橡胶表层受到机械应力、热等因素综合作用,发生分子链与交联键破坏的复杂过程[2]。

磨损量是评价轮胎耐磨程度的最核心指标,与轮胎耐久性密切相关。

轮胎磨损现象非常复杂,受操作条件、环境因素、轮胎结构和胶料性能等各种因素影响,磨损机理至今尚未完全探明,磨损预测更是难以实现[3]。

2 研究背景某新车型的样车在开发验证过程中,前车轮出现了严重的轮胎异常磨损现象,主要表现为前轮胎面的锯齿状磨损和外侧胎肩磨损。

3 影响轮胎磨损的主要因素轮胎与地面接触的区域,分为附着区和滑移区。

轮胎的侧偏特性是轮胎的力学特性的一个重要部分[4],附着区内的胎面只发生包括侧偏在内的弹性变形,轮胎在附着区的变形进一步加剧,轮胎受到的纵向与侧向的合力将超过地面最大附着摩擦力时,胎面开司宗正 周宝 周纯正 高云庆北京亿华通科技股份有限公司 北京市 100193摘 要:轮胎异常磨损对汽车的操纵稳定性、行驶安全性不利,且会导致用车成本的明显增加,是长期未彻底解决的行业难题之一。

本文研究了汽车轮胎磨损的机理,以及与异常磨损相关的车轮定位参数运动学特性、外倾角与前束的匹配机理及原则、转向系统阿克曼误差等。

提出了轮胎异常磨损问题的系统性解决思路,并通过理论分析和仿真计算制定可行的技术方案。

结合改进前后的实车对比验证,证明了研究结论对轮胎异常磨损的优化效果,可以有效减少轮胎磨损。

关键词:轮胎 异常磨损 操纵稳定性 阿克曼误差Research and Optimization of the Mechanism of Abnormal Tire WearSi Zongzheng,Zhou Bao,Zhou Chunzheng,Gao YunqingAbstract: A bnormal tire wear is not conducive to the handling stability and driving safety of automobiles, and will lead to a significant increase in the cost of car use, which is one of the industry problems that have not been completely solved for a long time. In this paper, the mechanism of tire wear of automobiles, as well as the kinematic characteristics of wheel alignment parameters, the matching mechanism and principle of camber angle and toe-in angle related to abnormal wear, and the Ackerman error of steering system are studied. A systematic solution to the problem of abnormal tire wear is proposed, and a feasible technical scheme is formulated through theoretical analysis and simulation calculation. Combined with the comparison and verification of real vehicles before and after the improvement, the study proves that the optimization effect of the research conclusion on the abnormal wear of tires can effectively reduce tire wear.Key words: T ires, Abnormal Wear, Handling Stability, Ackerman Error轮胎异常磨损的机理研究及优化始进入滑移区。

轮胎不正常磨损及具体解决方案

轮胎不正常磨损及具体解决方案轮胎是承受车辆所有重量的唯一部件,在日常的行车中,轮胎的相关知识需要知道,轮胎吃胎的原因,轮胎吃胎的解决办法,今天给大家解释一下!轮胎吃胎的原因不同的吃胎现象及吃胎原因(a)两端胎肩吃胎原因是轮胎气压不足或超载。

(b) 胎冠中央吃胎原因是轮胎气压过大。

(c) 轮胎外侧吃胎原因是前束或外倾角过大、转向节臂弯曲等。

(d) 轮胎内侧吃胎原因前束或外倾角过小。

(e) 从轮胎外侧向内侧的羽毛状吃胎原因是前束过大、转向节臂弯曲、左右横拉。

(f) 从轮胎内侧向外侧的羽毛状吃胎原因是后束过大、转向节臂弯曲等。

杆长度不同等。

(g)胎冠波纹状吃胎, 原因是车轮动不平衡量大、车轮轴承有间隙、车轮定位偏差大等。

(h)胎冠碟状吃胎, 这种胎面一处或多处碟状磨损的原因是车轮动不平衡量大、车轮轴承有间隙、车轮定位偏差大、球销有间隙、横拉杆有间隙、车桥弯曲、制动鼓偏心以及急制动、起动、转弯等。

(i) 胎冠整周坑状吃胎原因是车轮平衡不好。

(j)锯齿状吃胎, 块状花纹轮胎会产生这种吃胎,其主要原因是车轮轴承有间隙、前束不好、负后倾角、车轮动不平衡量大、转弯半径(转弯时左右前轮转角)不好等。

轮胎吃胎的解决办法1.调整胎压要知道轮胎的胎压过高、过低都是会造成轮胎磨损不均匀的。

当胎压过低时,轮胎就会向里弯曲,这就容易导致轮胎边缘严重磨损;而胎压过高时,轮胎的胎面中部就会出现磨损加快的现象。

所以,我们日常要多留意胎压是否处于一个正常状态,一般根据该车规定的胎压充气、放气就可以了。

2.定期做车轮动平衡由于制造工艺上或者某些外界因素,车轮整体各部分的质量可能会出现不均匀的现象。

所以当汽车车轮高速旋转起来后,就会形成动不平衡状态,为了避免这种现象或是消除已经发生的这种现象,就要使车轮在动态情况下通过增加配重的方法,使车轮校正各边缘部分的平衡,从而避免“吃胎”现象的发生。

3.定期做四轮定位四轮定位有着增加行驶安全、增加轮胎使用寿命、减低油耗、减少轮胎磨损(避免吃胎)、降低悬挂部件耗损等作用,所以定期去4S店或者比较专业的修理厂做一下四轮定位还是很有必要的。

轮胎异常磨损机理及对策

轮胎异常磨损机理及对策

蒙留纪

【期刊名称】《机械研究与应用》

【年(卷),期】2006(020)005

【摘要】轮胎是支撑车辆重量,传递驱动和制动力矩,提高吸振和包络能力的总成部件,应具有一定的抗磨性、低滚动阻力、耐久性、保证转向稳定性和安全性等特点.论述了轮胎与路面之间的摩擦机理;并从使用、检修和道路影响等方面,分析轮胎异常磨损的影响因素及原因;提出减轻轮胎磨损的对策.

【总页数】3页(P99-100,102)

【作者】蒙留纪

【作者单位】解放军汽车管理学院,安徽,蚌埠,233011

【正文语种】中文

【中图分类】TH117.1

【相关文献】

1.基于模态试验方法的轮胎异常磨损机理研究初探 [J], 魏传峰;周鋐;陈栋华;徐刚

2.双前桥转向汽车轮胎异常磨损机理分析 [J], 张玉书;温立志;刘晓峰

3.内燃机气缸套异常磨损机理及其预防对策研究 [J], 杨极;杨贵恒;张寿珍

4.SUV轮胎胎冠异常磨损机理研究及改善 [J], 陈云;任传胜;肖嵩

5.汽车轮胎异常磨损的原因与对策 [J], 刘志杰

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键 词 :SUV轮 胎 ;胎冠 ;异 常 磨 损 ;有 限元 分 析 中 图分 类 号 :U463.341 4-6;0241.82 文献 标 志 码 :A 文 章 编号 :1006—817l(201 8)05—0263—07

作 者 简 介 :陈 云 (1983一 ),男 ,安 徽 灵 蹙 县 人 ,佳 通 轮 胎 (中 国)研 发 中 心 工程 师 ,硕 士 ,主要 从 事 轮 胎结 构 设 计 工作 。

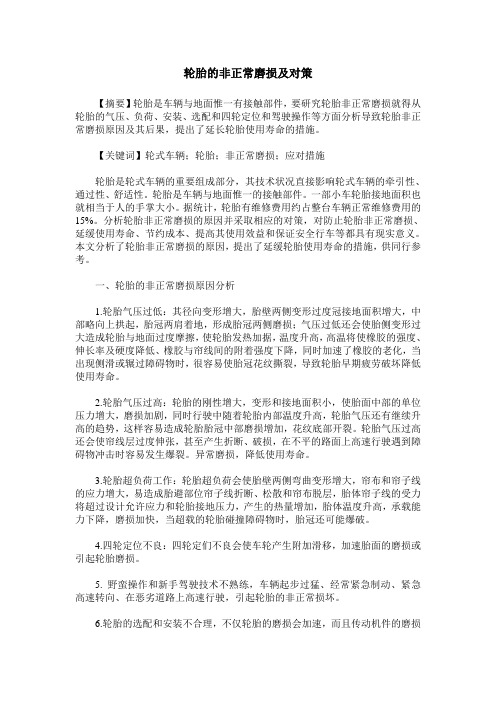

图 1 i v一 4 花纹 沟 示 意 {从 轮 辋外 侧 到 内侧 的 方 向 )

表 1 1 - 4 花 纹沟 平均 胎 的磨 损 状态 和使 用寿命 有 直 接 的影 响 ,也 是轮 胎 产 品 设计 的重 要 内 容。 本 工 作 以SUV轮 胎 胎 冠 花纹 设 计 为 背 景 ,主 要 对 SUV轮 胎胎冠异 常磨损机 理进行研 究及改 善 。

1 胎冠 异 常磨 损 现 象 实际路 试 中测试 车辆 及路 况 :丰 田霸道 ,柏 油

路 +水泥路 。 分析 方 式 :针 对 不 同轮 胎 的 1 一 4 花 纹 沟 (见

图 1)进 行 平 均 磨耗 对 比。实 际 路试 结 果 如 表 1所 示 。从表 1可 以看 出 ,方 案A,B,c和D轮 胎 都存 在 不 同程 度 的异 常 磨 损 现象 ,即 中 间磨 损程 度 远 大

摘 要 :x, fsuv轮 胎 胎 冠异 常 磨 损 机理 进 行 研 究 及改 善 。胎冠 异 常 磨 损 产生 的 根 本原 因是 纵 向花 纹 块 (RIB)刚度 在 胎 冠 上 面 内 外侧 分 布不 对称 以 及胎 冠 中 间RIB刚 度 相 对 于RIB2(从 中间 往外 第 2条 RIB)明 显 过 大 或过 小 ;RIBN0度 分 布 呈

方 案 编号

单位磨 耗 行驶 里 程 /(km -mm )

7 47l 15 58O 6 503 9 645

于两侧肩部 ,呈 明显的哑铃 状 。

9 740 1 1324 8 343 9 】78

2 机 理 分 析 经过 分析确 定 ,花纹 样式 、花 纹沟 和钢 片都是

按照优 化 方式进 行设 计 的 ,符 合设 计 目标 要求 ,因 此 需要 从试 验结 果 分析 异常 磨损 的原 因 。本 工作 从 与 轮胎 磨损有 直 接关 系的 轮胎接 地 印痕 和花纹 刚度进行 分析 。 2.1 接 地 印 痕 2.1.1 接地 印痕 形 状对性 能 影响

第 5期

陈 云等 .SUV轮 胎 胎冠 异常 磨 损 机 理研 究 及 改 善

263

S UV轮 胎 胎 冠 异 常 磨 损 机 理 研 究 及 改 善

陈 云 ,任传胜 ,肖 嵩

[1.佳通 轮 胎 (中 国 )研 发 中心 ,安 徽 合肥 230601;2.中 国科 学 技术 大 学 精 密 机械 与 精 密仪 器 系 ,安徽 合 肥 230027]

轮胎异 常 磨损 的产 生 主要集 中在 两个 方 面 , 一 方 面是在 保证 轮胎 自身 品质 的基础 上其 他使 用 条件 (如 车辆 、路 况 、不 良使 用 )导致 ,这些 可 以通 过 修 正 轮胎 使 用 条 件进 行 改 善 ;另 一 方 面是 轮 胎 自身 设 计 导致 ,也 就是 规避 其 他 所 有外 在 使 用 条 件 的基 础 上 仍 然 出现 异 常 磨 损 的 现 象…,这 需要 重 新 对轮胎 进 行设计 修 正来 改善 。 目前 ,第 2个 方 面 的研究仅 限于轮 胎企 业 、高校 、研究 所 等机 构 , 主要是 针对 橡胶 力 学 、胶 料 物理性 能 、轮胎 刚性 和 轮 胎 结 构 等方 面 ,通 过 有 限元 和三 维模 拟 软 件 进 行 分 析 ,最 后采 用改 善方 案 ,并通 过实 车测 试进 行 验 证 。

第 5期

陈 云 等 。SUV轮 胎 胎 冠 异 常磨 损 机 理 研究 及 改 善

表 2 方 案A。B。C和D轮 胎 的接 地 印痕 形 状 差异

扭转

265

方 案A,B,C和D轮胎 的矩形 率都小 于0.85,明显处 于圆形状 态下 ,即存在 轮胎冠部 异常磨损 的风 险 ; 平 均 矩 形 率有 一 定 的 差 异 ,这 可 能与 轮 胎采 用 了 非对 称 花 纹 (海 陆 比 内外侧 不 同)有关 ,说 明 即使 非 对称 花 纹 也最 好 保 证 内外 侧 的 海 陆 比近 似 ,以 规避异 常磨损 风险 。

方 案 A,B,c和D轮 胎 的接 地 印痕 形 状 如 图3 所 示 。

首先分 析方 案 A,B,C和 D轮 胎 的接 地 印痕 形 状差异 ,即尺寸差异 ,结果 如表2所示 。

由表2可 以得 出 以下结论 (主要 分析矩形 率):

(g)方 案 C

(d)方 案 D 图3 方 案A,B。C和D轮 胎 的接 地 印痕 示 意

轮胎接地 印痕形状 基本上可 以分为3种情况 , 即 圆形 、均 匀 和凹形 ,如 图2所 示 。圆形 、均匀 和 凹

轮 胎 工 业

201 8年第 38卷

(a)圆 形

(a)方 案A

d ..叠

图 2 轮 胎 接 地 印 痕 形 状 示 意

形 接 地 印 痕 的矩 形 率 分 别 为 <0.85,0.85~ 0.95 和 >0.95。从 产 品设 计 考 虑 ,需 要 最 大化 地 保 证 轮胎接 地 印痕 矩形率在 0.85~0.95之 间 。 2.1.2 接 地 印痕 尺 寸