第三章 砂型铸造 Sand casting

第三章 沙型铸造(修正)

图3-3 平板浇注时的位置 •e)尽量减少型芯的数目,最好使型芯位于下型以便下芯和检 查,同时应保证型芯在铸型中安放牢靠、排气通畅。

(2)分型面的选择 分型面为铸型组元间的接合面,选择分型面应考虑以下原则: a) 分型面应尽量采用平面分型,避免曲面分型,并应尽量选在最大截 面上,以简化模具制造和造型工艺。见图3-4。

3)最小铸出孔及槽 零件上的孔、槽、台阶等应从铸件质量及经济方 面考虑。较大的孔、槽等应铸出来,以便节约金属和机构加工工时, 同时还避免铸件局部过厚所造成的热节,提高铸件的质量,较小的 孔槽,则不宜铸出,直接加工反而方便;如有特殊要求,且无法实 行机加工的孔如弯曲孔,则一定要铸出。

(4)收缩余量 指为了补偿件收缩,模样比铸件图样尺寸增大的数值。 (5)工艺补正量 由于工艺上的原因,在铸件相应部位非加工面上增 加的金属厚度称为工艺补正量。工艺补正量可粗略地按下述经验公 式来确定, e≤0.002L, 式中e为工艺补正量(mm); L为加工面到 加工基准面间的距离(mm)

c) 地坑造型

组芯造型是用若干块砂芯组合成铸型,而无需砂箱。它可

提高铸件的精度,但成本高。适用于大批量生产形状复杂的 铸件。

d) 组芯造型

整模造型的模样是整体的,分型面是平面,铸型型腔全部在半

个铸型内,其造型简单,铸件不会产生错型缺陷。适用于铸件最 大截面在一端,且为平面的铸件。

e) 整模造型

第三节 砂型铸造

用型砂紧实成型的铸造方法称为砂型铸造。砂型铸造是应用最广泛 的一种铸造方法,其主要工序包括:制造模样,制备造型材料、造 型、造芯、合型、熔炼、浇注、落砂、清理与检验等。 一、造型方法的选择

二、铸造工艺设计

一、造型方法的选择

用造型混合料及模样等工艺装备制造铸型的过程称为造型。造型是 砂型铸造的最基本工序,通常分为手工造型和机器造型两大类。

金属工艺学砂型铸造

•

12、故人江海别,几度隔山川。。11:30:5711:30:5711:30Wednesday, March 03, 2021

•

13、乍见翻疑梦,相悲各问年。。21.3.321.3.311:30:5711:30:57March 3, 2021

•

14、他乡生白发,旧国见青山。。2021年3月3日星期三上午11时30分57秒11:30:5721.3.3

•

12、世间成事,不求其绝对圆满,留一份不足,可得无限完美。。11:30:5711:30:5711:30Wednesday, March 03, 2021

•

13、不知香积寺,数里入云峰。。21.3.321.3.311:30:5711:30:57March 3, 2021

复习题(5)

•

9、静夜四无邻,荒居旧业贫。。21.3.321.3.3Wednesday, March 03, 2021

•

10、雨中黄叶树,灯下白头人。。11:30:5711:30:5711:303/3/2021 11:30:57 AM

•

11、以我独沈久,愧君相见频。。21.3.311:30:5711:30Mar-213-Mar-21

第三章 砂型铸造

铸造方法分类 Classfication of foundry Methods

❖ 砂型铸造 Sand Casting ❖ 手工造型 Hand Molding ❖ 机器造型 Machine Molding ❖ 震压造型 Vibration Ramming ❖ 微震压实造型 Vibratory squeezing Molding ❖ 高压造型 High Pressure Molding ❖ 射压造型 Shooting and Squeezing Molding ❖ 空气冲击造型 Air Impacting Molding ❖ 抛砂造型 Impeller Ramming

第三章 砂型铸造 Sand casting

§2 浇注位置与分型面的选择

The Choice of Pouring Location and Mould Joint

一、浇注位置的选择原则 铸件的重要加工应朝下 铸件的大平面应朝下 面积较大的薄壁部分应置于铸型下部或 倾斜放置 对易产生缩孔的铸件,厚的部分应放在 分型面附近的上部或侧面,以利安置补 缩冒口

§3 工艺参数的选择

The choice of Technological Parameters

机械加工余量 工艺参数 拔模斜度 收缩率 型芯头 一、机械加工余量和铸孔 Machining Allowance and Casting Hole GB/T11350-89 “铸件机械加工余量” GB6416 “铸件尺寸公差”

拔模斜度取值示意图

三、收缩率Rate of Shrinkage

由于合金在浇铸后的凝固、冷却过程中 有收缩,故在画铸造工艺图时应将模型 的尺寸相应放大。 放大量正好为合金的收缩量 灰口铸铁 0.7~1.0% 铸 钢 1.3 ~2.0% 铝硅合金 0.8 ~1.2% 锡青铜 1.2 ~1.4% 在画铸造工艺图时用定制的尺—缩尺

一、机械加工余量和铸孔

2、孔的加工—灰口铸铁的最小孔径 单件生产—φ30~50mm 成批生产—φ15~20mm 大量生产—φ12~15mm 注:零件图上不要求加工的孔、槽, 无论大小,原则上都要铸出。

二、拔模斜度pattern Taper

1、目的 p64 2 、表达 加工表面—结合加工余量直接画出 不加工表面—用文字注明 3、拔模斜度取值 一般取15 ’~3o,铸孔内壁取大一些3o~10o 立壁越高,斜度越小

第三章 砂型铸造 Sand cas作用:指导模型(芯盒) 设计,生产准备,铸型制造和铸件检验。 铸造工艺图的内容包括: 铸件的浇注位置、铸型分型面、型芯的 形状、固定方法、加工余量、拔模斜度、 收缩率、浇注系统、冒口、冷铁等。 举例

第三章砂型铸造

混制芯砂 制芯 烘干芯子

落砂、清理

检验

铸件热处理

合格 铸件

第3页

常用造型方法及其选择

造 型 方 法 手工造型 整 模 造 型 分 模 造 型 挖 砂 造 型 活 块 造 型 机器造型 三 箱 造 型 刮 板 造 型 地 坑 造 型

为了正确地选择造型方法,必须对各种造型方法 的特点有所了解

第4页

1、整模造型

造型简便,但有可能发生错箱缺陷; 适用于最大截面在中部,并且为一 平面的铸件,特别是用于有孔的铸 件。

第10页

3、挖砂造型

有些铸件(如手轮等),最大截面不在一端,模型又不 允许分成两半(模型太薄或制造分模很费事),可以将

模型做成整体,采用挖砂造型法。

最大截面

第11页

挖砂造型的特点:

分型面是一曲面,由手工挖出; 每造一型需挖砂一次,操作麻烦,生产率低, 要求操作技术水平高; 因不易准确地挖出模型的最大截面,致使铸件 在分型面处产生毛刺(披缝); 适用于最大截面在中间,但不便分模(模型太薄 或分模面不是平面,而是较复杂的曲面)的铸 件; 适用于单件生产。

第31页

结 束

造型过程:

整模AVI

返 回

造型过程:

分模AVI

返 回

造型过程:

挖砂AVI

返 回

造型过程:

活块AVI

返 回

造型过程:

三箱AVI

返 回

造型过程:

刮板AVI

返 回

制芯过程:

制芯AVI

返 回

机器造型过程:

机器造型AVI

返 回

第41页

第42页

目录页

铸造工艺图: 是在零件图上用各种工艺符号表示出铸 造工艺方案的图形 表示的内容有:

第三章砂型铸造

上砂箱

浇口棒 分型面

下砂箱

模样

轮罩

C第om三p章a砂ny型L铸og造o

第一节 砂型和砂芯的制造方法

分模造型

特点:模样在最大截面处分开,型腔 位于上、下两个砂箱中,操作较简单, 但制作模样较麻烦。

应用:最大截面在中部的铸件,常用 于回转体类等铸件。如套筒、水管、

刮板

砂箱

C第om三p章a砂ny型L铸og造o

第一节 砂型和砂芯的制造方法

三箱造型

特点:采用上、下、中三个砂箱,中箱高度与中间模样

的高度相等,要特制中箱。操作复杂,生产率低。

应用:单件小批生产,适合于中间截面小,两端截面大

的铸件。

上砂箱

分型面

中砂箱

下砂箱

分型面

实际生产中手工造型用材料、工具及造型方法

按造型(芯)时的机械化程度分类

C第om三p章a砂ny型L铸og造o

第一节 砂型和砂芯的制造方法

(1)手工造型(Hand Molding)

刮砂板

手

工 造

砂箱

底板

砂舂

Hale Waihona Puke 型工具通气针 起模针

皮老虎

镘刀

镘勺

提勾

C第om三p章a砂ny型L铸og造o

第一节 砂型和砂芯的制造方法

整模造型

常见手工造型方法

特点:模样为一整体,分型面为一平面, 型腔在同一砂箱中,不会产生错型缺陷, 操作简单。

LOGO 第三章 砂型铸造

第三章砂型铸造

砂型铸造重要概念 砂型铸造:利用型砂作铸型,将液态金属在重力下浇注到铸型中冷

却凝固成型的铸造方法。

铸造术语 中英文对照

一、基本术语1.铸造:casting , founding , foundry2.砂型铸造:Sand casting process3.特种铸造:Special casting process4。

铸件: casting5。

毛坯铸件:Rough casting6。

砂型铸件:Sand casting7。

试制铸件:Pilot casting8。

铸态铸件:as-cast casting9。

铸型[型]: mold10。

铸造工艺:Casting process,foundry technology11.铸造用材料:Foundry materials12。

铸造工艺材料: Consumable materials13.铸造设备: Foundry equipment, foundry facilities14.铸工:Caster,founder, foundry worker15。

铸造工作者:foundryman16。

铸造车间:Foundry shop17.铸造厂:Foundry18。

铸造分厂:Attached foundry,captive foundry, tied foundry 19。

铸造三废:Foundry affluent20.一批: A batch21。

一炉: A cast, a heat, a melt22。

铸焊: Cast welding,flow welding23.铸锭: ingot二、铸造合金及熔炼、浇注2.1铸造合金基础术语1.铸造合金:Cast alloy2。

共晶合金系: Eutectic alloy system3。

共晶合金:Eutectic alloy4.亚共晶合金:Hypoeutectic alloy5。

过共晶合金:Hypereutectic alloy6。

共晶团:Eutectic cell7。

共晶温度: Eutectic temperature8。

共晶转变:Eutectic reaction, eutectic transformation 9.共晶组织:Eutectic structure10。

金属工艺学CP2.3 砂型铸造

4.若铸件圆周表面质量要求较高,应进行立铸, 以便于补缩。

(二)铸型分型面的选择原则

1.应使造型工艺简化 (1)尽量使分型面平直、数量少。

单件、小批生产中, 也可采用弯曲分型面。

(1)尽量使分型面数量少

2.避免不必要的活块和型芯等、以简化造型工艺。

方案Ⅰ分模造型上下内腔均需采用型芯。 方案Ⅱ,采用整模造型, 省掉了型芯。

3.应尽量使型腔及主要型芯位于下箱。 (便于造型、下芯、合箱和检验壁厚)

例:床身铸件,顶部平面为加工基准面。 方案a:在同一砂箱内,铸件精度高,是大批量生产时的合理方案。 方案b:单件、小批生产条件下,铸件尺寸偏差在 一定范围内可用划 线来矫正。

三、工艺参数的选择

(一)、机械加工余量和最小铸孔 1.机械加工余量:铸件上为切削加工而加大的尺 寸。 1)砂型铸造钢件因表面粗糙,余量应该加大; 2)机器造型余量比手工造型余量小; 3)合金铸件价格较贵,余量应比铸铁件余量小; 4)铸件朝上表面加工余量应比底面和侧面大; 根据GB/T6414-1999机械加工余量等级分为A、 B、C、D…..H、J、K共10级,数值依次加 大。 表2-10/P70列出了灰铸铁件的机械加工余量。

(三)收缩率

1)通常,灰铸铁为0.7%~1.0%; 2)铸造碳钢为1.3%~2.0%;

3)硅合金为0.8%~1.2%。

(四)型芯头的形状和尺寸

第四节 综合举例

应用:单件小批量铸件的生产;

大尺寸的零件毛坯的重要造型方法。

手工造型分类

★以砂箱分类:两箱造型、三箱造型、地坑造型…..) ★以模样砂箱共同分类(较常用): (1)整模两箱造型; (2)分模两箱造型、分模三箱造型; (3)挖砂造型; (4)活块模造型; (5)刮板造型; (6)…..

第三章 沙型铸造(修正)

用型砂紧实成型的铸造方法称为砂型铸造。砂型铸造是应用最广泛 的一种铸造方法,其主要工序包括:制造模样,制备造型材料、造 型、造芯、合型、熔炼、浇注、落砂、清理与检验等。 一、造型方法的选择

二、铸造工艺设计

一、造型方法的选择

用造型混合料及模样等工艺装备制造铸型的过程称为造型。造型是 砂型铸造的最基本工序,通常分为手工造型和机器造型两大类。

j) 假箱造型

分模造型是将模样沿最大截面处分成两半,型腔位于上、下两个砂 箱内,造型简单省工。常用于最大截面在中部的铸件。

g) 分模造型

活块造型是在制模时将铸件上的妨碍起模的小凸台,肋条等这些部

分作成活动的(即活块)。起模时,先起出主体模样,然后再从侧 面取出活块。其造型费时,工人技术水平要求高。主要用于单件、 小批生产带有突出部分、难以起模的铸件。

第四章 特种铸造

一、熔模铸造 二、金属型铸造 三、压力铸造

一、熔模铸造

熔模铸造是用易熔材料制成模样,然后在模样上涂挂若干

层耐火涂料制成型壳,经硬化后再将模样熔化,排出型外, 从而获得无分型面的铸型。铸型经高温焙烧后即可进行浇注。 (一)熔模铸造的工艺过程 熔模铸造的工艺过程包括:蜡模制造、结壳、脱蜡、焙烧和 浇注等,其流程图及铸造过程示意图如下:

a) 不正确

b) 正确

图3-4 分型面应选在最大截面处

b)尽量将铸件全部或大部放在同一砂箱以防止错型、飞翅、毛刺等 缺陷,保证铸件尺寸的精确。见图3-5。

a) 不合理

b) 合理

图3-5 分型面的位置应能减少错型、飞翅

c)应使铸件的加工面和加工基准面处于同一砂箱中。见图3-6。

a) 不合理

b) 合理

图3-3 平板浇注时的位置 •e)尽量减少型芯的数目,最好使型芯位于下型以便下芯和检 查,同时应保证型芯在铸型中安放牢靠、排气通畅。

金工课件砂型铸造

作用:控制金属液流入型腔的方向和速度,调节铸件 各部分的冷却速度。

内浇口对铸件的质量影响很大,开设内浇口时应注意 的要点: 1、不应开在铸件的重要部位(如重要加工面和定位基准 面),因内浇口处金属液冷却慢,晶粒粗大,所以机械 性能差。 2、内浇口的方向不要正对砂型壁和型芯,防止铸件产生 冲沙及粘砂缺陷。 3、如为大平面薄壁铸件,特别是易氧化合金(易形成氧 化膜表面,如铸钢,铸铝等)的薄壁复杂件,应多开内 浇口,使金属液迅速,平稳的充满铸型,防止产生冷隔

5

第3章 砂型铸造

3,附加物:为改善型(芯)砂的某些性能而加入的材料。 分类: 防粘砂材料:煤粉,重油。不完全燃烧,可产 生隔离气体。 增加型(芯)砂空隙率材料:锯木屑。烧掉后 产生空隙。 4, 涂料和扑粉:可提高铸件表面质量。铸铁用石墨, 铸钢用石英粉。 型(芯)砂的性能 为防止铸件产生粘砂,夹砂,砂眼,气孔和裂纹等缺 陷,型砂应具有以下性能:

13

第3章 常用的造型方法

3.3.1 手工造型 1, 整模造型

概念:就是用一个整体模型造型,其特点是 型腔全部位于一个砂型中,分型面为平面。 特点:操作简单,得到的型腔形状和尺寸精 度较好。 适用:工件的外形轮廓的顶端(一面)有一 最大截面的铸件,如轴承座等件。

造型过程:请看光盘录像

Casting With Sand Model

1

3.1 砂型铸造

3.1.1 砂型铸造概念 用型砂作出与要铸造的零件结构相一致的铸型空腔, 将液态合金浇铸到与要生产的零件尺寸、结构相仿的 铸型空腔,待冷却后得到零件的方法。 型砂铸造特点: 优点:1.具有较强的适应性 2.铸件成本低 原材料:来源广、价格低、投资少、易生产 铸 件:机械加工量相对较小,成本低 缺点: 1.废品率较高,生产过程难以控制; 2.铸件力学性能较差, 3.砂型铸造铸件精度较差。

《金属工艺学》工程材料及机械制造基础(铸造)

4) 铸件结构: 壁太薄、大水平面,流动困难

§2 铸件的凝固与收缩Freezing and Shrinkage

液态收缩和凝固收缩得不到补偿,将产生缩孔或缩松

1. 铸件的三种凝固方式 the wideness of paste zone

P36 图2-3 (a)逐层凝固 Freezing layer by layer (c)糊状凝固 Paste freezing (b)中间凝固 Middle freezing

2. 铸造合金的收缩 Shrinkage of the Casting Alloys

合金从浇注、凝固、直至冷却到室温,其体积和尺寸缩减 现象(p36)

液态收缩liquid Contraction 体收缩

凝固收缩freezing contraction 体收缩

固态收缩solid contraction 线收缩

Especially for the production of articles with

complicate shape and structure

铸

例如:机箱、阀体、汽缸等

造

各种材料

的

广泛

Suit for almost all kinds of alloy

特

wide-ranging 大小:g~t

白口铸铁→高温退火→石墨呈团絮状 成分:低碳、低硅;2.4~2.8%C,0.4~1.4%Si 适用范围:中压阀门

形状复杂的薄壁小件:大件容易产生麻口 受一定冲击的零件 大批量生产: 单件成本高 牌号KTH300-06

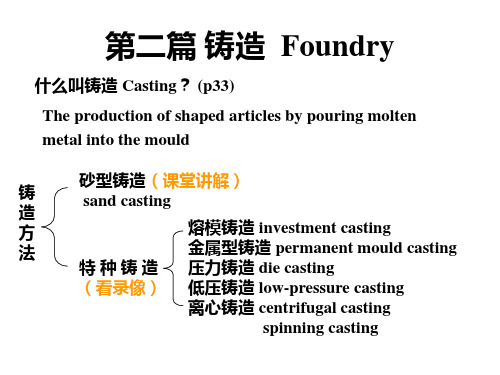

第二篇 铸造 Foundry

什么叫铸造 Casting? (p33) The production of shaped articles by pouring molten metal into the mould

Chapter3 Foundry processes-Sand casting铸造工艺

Figure 3-2 Sand mold structure 1.Cold iron;2. Mold cavity;3.Riser; 4. air channel; 5. vent hole出气孔;6.Gating system7. Top half ;8.Bottom half 9.Mold core; 10.Parting surface

型复杂铸件的生产One-piece, small batch and large-scale complex casting production 机器砂型铸造:成批、大量生产Batch,

mass production

特种铸造special casting process:不同于砂型铸造 的所有铸造方法,

Put pieces together, and include welding, brazing, soldering, adhesive bonding, and mechanical fasteners. Power metallurgy is the manufacture of a desired shape from particulate material and involves aspects of casting, forming, and consolidation.

processes exploit the fluidity of a liquid as it flows, assumes the shape of a prepared container, and solidifies upon cooling. The material removal processes produce a desired shape by removing segments from an initially oversized piece. While these processes have often been referred to as

金属砂型铸造技术-砂型铸造

金属砂型铸造技术-砂型铸造前言金属砂型铸造技术砂型铸造是一种最基本的铸造方法,其工艺过程有制造模型和芯合、混砂、造型和造芯、烘干合箱、熔化…等等。

砂型铸造在砂型中生产铸件的铸造方法。

钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。

由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺。

制造砂型的基本原材料是铸造砂和型砂粘结剂。

最常用的铸造砂是硅质砂。

硅砂的高温性能不能满足使用要求时则使用锆英砂、铬铁矿砂、刚玉砂等特种砂。

为使制成的砂型和型芯具有一定的强度,在搬运、合型及浇注液态金属时不致变形或损坏,一般要在铸造中加入型砂粘结剂,将松散的砂粒粘结起来成为型砂。

应用最广的型砂粘结剂是粘土,也可采用各种干性油或半干性油、水溶性硅酸盐或磷酸盐和各种合成树脂作型砂粘结剂。

砂型铸造中所用的外砂型按型砂所用的粘结剂及其建立强度的方式不同分为粘土湿砂型、粘土干砂型和化学硬化砂型3种。

金属砂型铸造技术-造型方法1、各种造型方法的特点和应用造型是砂型铸造的重要工序,大体分手工和机器造型两大类。

手工造型主要用于单件或小批量铸件的生产,而机器造型则主要用于大批量的铸件制造。

1.手工造型:手工造型操作灵活、大小铸件均能适应。

在实际生产中,由于铸件的结构特点、批量大小、使用要求及生产条件的不同,所用的造型方法也不一样,如表1为常用手工造型方法的特点和应用范围。

手工造型对模型的要求不高,一般采用成本较低的木模。

对于尺寸较大的回转体或等截面的铸件,还可以采用成本更低的刮板造型法。

因此,尽管手工造型的生产率较低、获得铸件的尺寸精度及表面质量也较差,但对工人的技术水准要求较高,且在实际生产中很难完全以机器造型取代。

尤其是对于单件、小批铸件的生产。

表1 常用手工造型方法的特点和应用范围2.机器造型机器造型是将手工造型中的紧砂和起模工步实现了机械化的方法。

砂型铸造说明书

.砂型铸造课程设计说明书珍藏版前言现代科学技术的发展,要求金属铸件具有高的力学性能、尺寸精度和低的表面粗糙度值;要求具有某些特殊性能,如耐热、耐蚀、耐磨等,同时还要求生产周期短,成本低。

因此,铸件在生产之前,首先应进行铸造工艺设计,使铸件的整个工艺过程都能实现科学操作,才能有效地控制铸件的形成过程,达到优质高产的效果。

铸造工艺设计就是根据铸造零件的结构特点、技术要求、生产批量和生产条件等,确定铸造方案和工艺参数,绘制铸造工艺图,编制工艺卡等技术文件的过程。

铸造工艺设计的有关文件,是生产准备、管理和铸件验收的依据,并用于直接指导生产操作。

因此,铸造工艺设计的好坏,对铸件品质、生产率和成本起着重要作用。

专门的分析表明,铸件的工艺出品率还不能充分表明保温冒口的经济效益,应该用铸件成品率来考核。

铸件成品率的定义是铸件质量除以投入熔炉中的金属原料质量,,以百分数表示。

它和铸件工艺出品率的差别是计入了熔炼和浇注的损耗。

对铸钢来说,这种损耗约占6%。

用普通砂型冒口的铸钢件成品率约为43%;而用保温冒口的铸钢件成品率约为68%。

相应地,利润率也由原来的5.37%增加为14.16%。

由此可见,铸造工艺设计时,采用不同的工艺,对铸造车间或工厂的金属成本、熔炼金属量、能源消耗、铸件工艺出品率和成品率、工时费用、铸件成本和利润率等,都有显著的影响。

为了保护环境和维护工人身体健康,在铸造工艺设计中要避免选用有毒害和高粉尘的工艺方法,或者应采用相应对策,以确保安全和不污染环境。

例如,当采用冷芯盒制芯工艺时,对于硬化气体中的二甲基乙胺、三乙胺、SO2等应进行严格的控制,经过有效地吸收、净化后,才可以排放入大气。

对于浇注、落砂等造成的烟气和高粉尘空气,也应净化后排放。

目录第一章铸造工艺方案的确定第二章砂芯设计及铸造工艺设计参数第三章浇注系统设计第四章冒口、冷铁和铸肋第五章参考文献第一章铸造工艺方案的确定一、造型方法与铸造种类的选择。

sand casting砂型铸造

+ Hardening method

+ (1) from hard

+ Resin and curing agent are added in sand mixing. After molding or core-making, the resin gradually solidifies under the action of curing agent, and the mold or core gradually obtains the required strength. Such as ester curing basic phenolic resin

Gassing

Foundry sand

Special sand

foundry materials

ceramsite

cerasphere

zircon

Shoot sand method

Sand shooting compaction is achieved by shooting sand into a core box (or sand box) with compressed air at a high speed.

+ Common clay (white clay) : mostly used in dry sand mold to make steel castings and larger iron castings.

液态金属铸造成形(第3章)第4讲 砂型性能

多余的 10~20%干什

么用?

3.3.4 热湿拉强度

夹砂缺陷

形成机理

热湿拉强度

模拟金属浇入铸型后型砂的受热 情况。湿型砂试样φ50mmх50mm, 加热板温度320±10℃,紧贴2030s,形成5mm左右的干砂层及水 分凝聚区,测定热湿拉强度。

0.1

2.6

2.6

2.55

2.6

2.9

2.8

2.7

2.8

0.1

0.07

0.06

0.09

130

125

120

116

117

115

104 115.5 5.71

102 114.6 4.32

105 109.9 3.62

103 107.6 2.86

102 107.1 2.63

90 106.4 6.15

220

206

37 38.7 1.04

37 39.4 1.26

3.9

3.9

3.98

3.9

3.9

4

3.7 3.8 0.05

3.7 3.8 0.05

3.75 3.8 0.04

3.75 3.8 0.03

3.75 3.8 0.03

3.8 3.9 0.05

34.93

20.69

17.5

10.47

12.13

15

6.43

5.11

43 35 40.1 1.86 3.9 3.6 3.88 0.05 7.64 0.85 6

2月份

43

38 40.3 1.16

3.25

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、机械加工余量和铸孔

1、机加工余量 生产批量: 大(机器造型),余量小 合金种类:铸钢件表面粗糙,余量大 铸件大小:尺寸越大,误差越大,余量大 加工面与基准的距离:距离越大,误差越大, 余量大 加工面在浇注时的位置:上面缺陷多,余量 大 灰铸铁的加工余量—见p63 Table 2-9

• • • • • •

一、机械加工余量和铸孔

2、孔的加工—灰口铸铁的最小孔径 单件生产—φ30~50mm 成批生产—φ15~20mm 大量生产—φ12~15mm 注:零件图上不要求加工的孔、槽,per

1、目的 p64 2 、表达 加工表面—结合加工余量直接画出 不加工表面—用文字注明 3、拔模斜度取值 一般取15 ’~3o,铸孔内壁取大一些3o~10o 立壁越高,斜度越小

§2 浇注位置与分型面的选择

The Choice of Pouring Location and Mould Joint

一、浇注位置的选择原则 铸件的重要加工应朝下 铸件的大平面应朝下 面积较大的薄壁部分应置于铸型下部或 倾斜放置 对易产生缩孔的铸件,厚的部分应放在 分型面附近的上部或侧面,以利安置补 缩冒口

四、型芯头

作用铸件上的孔腔需用型芯铸出时,

为保证型芯在砂型中能正确安装, 故在型芯及模样上需做型芯头。 型芯头结构 垂直—上芯头的斜度6~150,下芯 头为5~100; 水平—型心头长度由结构决定。

型芯头结构

§3 工艺参数的选择

The choice of Technological Parameters

机械加工余量 工艺参数 拔模斜度 收缩率 型芯头 一、机械加工余量和铸孔 Machining Allowance and Casting Hole GB/T11350-89 “铸件机械加工余量” GB6416 “铸件尺寸公差”

拔模斜度取值示意图

三、收缩率Rate of Shrinkage

由于合金在浇铸后的凝固、冷却过程中 有收缩,故在画铸造工艺图时应将模型 的尺寸相应放大。 放大量正好为合金的收缩量 灰口铸铁 0.7~1.0% 铸 钢 1.3 ~2.0% 铝硅合金 0.8 ~1.2% 锡青铜 1.2 ~1.4% 在画铸造工艺图时用定制的尺—缩尺

二、分型面的选择

1、应便于起模,以简化造型 例1 起重臂的分型面 例2 尽量采用二箱造型 例3 避免不必要的活块 例4 底座铸型,整模造型,自带型芯 2、应尽量使铸件全部或大部置于同一砂箱, 以保证铸件精度。

3、应尽量使型腔及主要型芯位于下 箱,但下箱不宜过深,并尽量避免 吊芯和大的吊砂。

总原则:上述原则不可能同时被满足, 有时甚至是互相矛盾的: (1)对质量要求很高的铸件— 应在满 足浇注位置的前提下,再考虑简化工 艺。 (2)对质量要求不高的铸件— 以简化 铸造工艺为主。

第三章 砂型铸造 Sand casting

零件图→铸造工艺图→铸造 铸造工艺图的作用:指导模型(芯盒) 设计,生产准备,铸型制造和铸件检验。 铸造工艺图的内容包括: 铸件的浇注位置、铸型分型面、型芯的 形状、固定方法、加工余量、拔模斜度、 收缩率、浇注系统、冒口、冷铁等。 举例

支架零件的铸造工艺图