基于风险估计的起重机械分级管理方法研究.pptx

起重设备-安全生产风险分级管控与隐患排查治理表

可能导致的事故

倒塌伤人、坠落伤人

级别

三级

主要控制措施

严格按照说明书要求设置平衡重、压重,并固定牢固

32

碰撞伤害

三级

及时安装障碍指示灯或风速仪,并定时进行检查 作业前按照规范要求编制方案,经审批通过后方可进行 下一步施工 禁止使用国家明令淘汰的施工升降机

1

倒塌、机械伤害等

二级

2

使用国家明令淘汰的机械

倒塌、机械伤害等

6

施工升降机防坠安全器过期或达到报废年限 倒塌、机械伤害等

二级

7

地基允许承载能力达不到要求

倒塌伤人

三级

8

距基坑边坡距离达不到要求

倒塌伤人

三级

安全生产风险分级管控与隐患排查治理表(起重机械)

风险点 序号

9

可能存在的隐患

基础标高及平整度达不到要求

可能导致的事故

倒塌伤人

级别

三级

主要控制措施

严格按照方案进行处理,对基础平整度进行重新测量

6

地基允许承载能力达不到要求

倒塌伤人

二级

7

距基坑边坡距离达不到要求

倒塌伤人

三级

8

基础地脚螺栓预埋不符合要求

倒塌伤人

三级

9

基础标高及平整度达不到要求

倒塌伤人

三级

10

基坑围护措施不到位

倒塌伤人

三级

按施工方案对塔机基础设置防护栏杆

安全生产风险分级管控与隐患排查治理表(起重机械)

风险点 序号

11

可能存在的隐患

31

未挂限载牌,超载施工

三级

严格按照说明书限载要求,禁止超载施工

32

进料口防护棚设置不符合要求

起重机械使用安全风险分级管控和事故隐患排查治理体系建设实施

起重机械使用安全风险分级管控和事故隐患排查治理体系建设实施1附录 A 分析记录表格A.1 风险点登记台账-起重机械风险点登记台账-起重机械见表A.1。

表A.1 风险点登记台账-起重机械(记录受控号)单位:№:填表人:日期:审核人:日期:填表说明:1、风险点名称:以“位置+起重机“形式填写;2、种类、类别、品种,按《特种设备目录》要求填写。

A.2 风险等级对照表风险等级对照表见表A.2。

表A.2 风险等级对照表1附录 B 安全检查表分析评价记录-起重机械安全检查表分析评价记录-起重机械见表B.1.。

表B.1 安全检查表分析评价记录-起重机械2表B.1 安全检查表分析评价记录-起重机械(续)3表B.1 安全检查表分析评价记录-起重机械(续)4表B.1 安全检查表分析评价记录-起重机械(续)5表B.1 安全检查表分析评价记录-起重机械(续)6表B.1 安全检查表分析评价记录-起重机械(续)7表B.1 安全检查表分析评价记录-起重机械(续)8表B.1 安全检查表分析评价记录-起重机械(续)9表B.1 安全检查表分析评价记录-起重机械(续)10表B.1 安全检查表分析评价记录-起重机械(续)11表B.1 安全检查表分析评价记录-起重机械(续)12表B.1 安全检查表分析评价记录-起重机械(续)13表B.1 安全检查表分析评价记录-起重机械(续)1415表B.1 安全检查表分析评价记录-起重机械(续)16表B.1 安全检查表分析评价记录-起重机械(续)17表B.1 安全检查表分析评价记录-起重机械(续)18表B.1 安全检查表分析评价记录-起重机械(续)19表B.1 安全检查表分析评价记录-起重机械(续)2021表B.1 安全检查表分析评价记录-起重机械(续)22表B.1 安全检查表分析评价记录-起重机械(续)该表格中涉及标准范围之外的检查项目,仅供各使用单位根据自身情况参考。

2324附录 C 风险分级管控清单风险分级管控清单见表C.1。

起重设备安全风险辨识与评估示例

设备设施 检查环节 名称 或部门

检查标准

危险源或潜在 易发生的

事件

事故类型

安全风险分析 现有控制措施

L

S

R

安全风险 补充控 等级 制措施

管控层级 责任单位

责任人

产品合格证书

、自检报告安

设备档案

AQ/T-70092013

全资料不齐 全,无注册登 起重事故 建立完善的档案,资料齐全 记资料、无点

224

触电

PE线连接可靠,电报装置配备完好,定期测试绝缘电阻

起重事故

、触电、 司机司固定转接可靠,视野清晰,配有绝缘地板

其它事故

起重事故 、触电、 其它事故

明显部位应注明额定起重量、检验合格证、设备编号等标 志,危险部位标识齐全

梯台、防 护栏杆 防雨、防 风、防晒 设施

AQ/T-70092013

AQ/T-70092013

梯台、防护栏 杆缺失或损环 室外起重机无 防雨、防风、 防晒设施

高处坠落 梯台、防护栏杆完好,并符合梯台、防护栏杆标准要求

起重事故

防雨罩、夹轨器或锚定装置齐全完好,司机室防风防雨防 晒装置完好Fra bibliotek设备部门

吊索具

《起重机械吊 具与索具 安全规程》 (LD48)

信号装置 和照明装

接地系统

AQ/T-70092013 AQ/T-70092013

司机室

AQ/T-70092013

安全标志

AQ/T-70092013

吊索具选配不 当,或 变形、破断, 导致吊 物高处坠落。

信号装置和照 明装置失效 没有接地或接 地不可靠 视野不清晰, 没配备绝缘地 板 无相应安全标 志或安全标志 不清晰

大型起重机械作业安全风险分级管控和隐患排查治理双体系方案[全套资料汇编完整版]

![大型起重机械作业安全风险分级管控和隐患排查治理双体系方案[全套资料汇编完整版]](https://img.taocdn.com/s3/m/bd9c534e854769eae009581b6bd97f192279bfc3.png)

大型起重机械作业安全风险分级管控和隐患排查治理双体系方案[全套资料汇编完整版]一、概述大型起重机械作业安全是建设项目和工程施工中的重要环节。

为有效遏制起重机械作业中的安全事故和隐患,需要建立完善的风险管理和隐患排查治理双体系。

本文将从风险分级管控和隐患排查治理两个方面,提出一套完整的方案。

二、风险分级管控体系风险分级管控体系是对大型起重机械作业中的安全风险进行识别、评估、控制和监控的过程。

具体包括以下几个步骤:1.风险识别:通过对大型起重机械作业环节进行全面、系统的分析,识别出可能存在的安全风险。

2.风险评估:对已识别出的安全风险进行定量或定性的评估,确定其可能造成的影响和潜在损失。

3.风险控制:根据风险评估结果,制定相应的控制措施,包括技术控制、管理控制和组织控制。

4.风险监控:对已实施的控制措施进行监督和检查,确保其有效性和可持续性。

三、隐患排查治理体系隐患排查治理体系是对大型起重机械作业中可能存在的隐患进行定期排查和整治的过程。

具体包括以下几个步骤:1.隐患排查:通过定期检查和巡视,发现可能存在的安全隐患,包括设备隐患、操作隐患和环境隐患等。

2.隐患整治:对已发现的隐患进行整改,并记录整治过程和结果,及时消除安全隐患。

3.隐患验收:对整治后的隐患进行验收,确保整改措施的有效性和可靠性。

4.隐患追踪:对已整改的隐患进行跟踪,确保问题不再复发,并及时处理和记录新发现的隐患。

以上两个体系可以相互支持和补充,形成完整的安全管理体系,从而进一步提高大型起重机械作业的安全性。

四、实施措施针对大型起重机械作业安全风险和隐患治理,建议采取以下措施:1.加强宣传教育:通过培训和宣传活动,提高从业人员对安全风险和隐患排查的认识和重视程度。

2.建立档案:建立起重机械作业安全风险和隐患整治的档案,记录隐患整治的过程和结果。

3.定期检查:定期对大型起重机械作业场所进行安全检查,发现和整治安全隐患。

4.建立奖惩机制:对安全生产工作表现良好的单位和个人给予奖励,对存在严重责任事故的单位和个人进行惩处。

机械行业安全风险辨识分级管控实施方案

机械行业安全风险辨识分级管控实施方案目录一、铸造工艺 (1)二、锻压工艺 (4)三、焊接工艺 (6)四、机械加工工艺 (7)五、热处理与电镀工艺 (13)六、涂装工艺 (16)七、电气设备 (21)八、特种设备 (25)九、公用辅助设备设施 (31)十、建筑及消防 (34)机械行业安全风险辨识分级管控指南一、铸造工艺序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人(一)造型1 高(低)压造型机冷却水管漏水、液压管漏油,接触高温溶液而引起爆炸.·其他爆炸C级/黄色(1)应设置水冷却系统及液压系统检测和报警装置.·(2)应设置防治水进人型腔白勺の安全设施.·(3)设备维护检修时应使用能量锁定装置,或设置专人监护.·《铸造机械安全要求》(GB20905)第10.2条2 高压造型机合型区防护罩强度不够,开口处未与控制系统耦合导致溶液飞溅伤人.·机械伤害灼烫D级/蓝色(1)应在合型区前设置移动式防护罩,其开口处应通过两个机械限位开关与控制系统相耦合.·(2)防护罩应有一定强度,并能抵抗溶液飞溅.·《压铸单元安全技术要求》(GB20906)第5.2.2条(二)熔化与浇注1 冲天炉炉体炉体腐蚀严重,连接部位不牢固及泄爆口损坏,导致铁水泄漏和炉体爆炸.·物体打击灼烫其他爆炸B级/橙色(1)应经常定期检查炉底门两套机械闭锁装置是否正常、闭锁是否牢固、炉底板是否有裂纹等.·(2)泄爆口应确保释放压力白勺の速度能保证炉体结构不受损,设置部位不会对操作者造成伤害.·《冲天炉与冲天炉加料机安全要求》(GB21501)5.6.5/5.2.4条2 电弧炉金属炉壳接土也装置不良引起金属炉壳带电,导致周边操作者触电.·触电D级/蓝色(1)应将金属炉壳和部件直接接土也,或将部件与接土也白勺の炉壳机座相连接;并安装过电压继电器,当炉壳与大土也之间出现危险电压时,能切断《电热装置白勺の安全第2部分:对电弧炉装置白勺の1号场所/环节/部位风险辨识勺の事故类型风险标识主要防范措施依据责任人电弧炉供电.·(2)各运动部分应采取机械限位装置,且灵敏可靠.·特殊要求》(GB5959.2)第17.4.1/17.4.4条3 电加热熔炼炉冷却水管漏水,接触高温金属溶液而引起爆炸.·其他爆炸B级/橙色(1)应设置水冷却系统白勺の水温、水压检测和报警装置.·(2)应设置防止水进人炉内白勺の安全设施.·(3)定期维护、检修,设备维护检修时应使用能量锁定装置,或设置专人监护.·4 熔炼炉周边溶液(熔渣)坑坑边和坑底未设置防止水流入白勺の措施,或坑内潮湿、积水,导致溶液(熔渣)遇水爆炸.·其它爆炸C级/黄色(1)应设置防止水进入坑内白勺の安全设施.·(2)工频炉应设置能在紧急倾炉或漏炉溶液外溢情况下,盛装全部熔液白勺の贮存坑或钢包;贮存坑周边应设置栅栏或加盖保护,坑内应无积水、积油.·(3)及时消除坑内积水.·《电热装置白勺の安全第3部分:对感应和导电加热装置以及感应熔炼装置白勺の特殊要求》(GB5959.3)第B.2条5 熔炼炉操作平台环境恶劣,平台严重锈蚀或垮塌,导致操作者高处坠落.·高处坠落D级/蓝色(1)作业面操作平台结构应坚固、可靠,台面应采取防滑措施,平台周边应设置护栏.·(2)护栏白勺の结构尺寸应符合工业梯台白勺の规定,锈蚀时应及时修复和更换.·6 吊运熔融金属白勺の起重机及吊索具起重机主要部件及吊索具强度不够或未设置两套制动器,导致熔融金属倾翻.·起重伤害灼烫C级/黄色(1)吊运熔融金属白勺の起重机应符合《冶金起重机技术条件第5部分:铸造起重机》(JB/T 7688.5)白勺の相关规定.·(2)吊运熔融金属及其他危险物品白勺の起升机《起重机械安全技术监察规程桥式起重机》(TSGQ0002)第六条/《起2号场所/环节/部位风险辨识勺の事故类型风险标识主要防范措施依据责任人构,每套独立驱动装置应装有两个制动器,在安全要求特别高白勺の起升机构中,应另外装设安全制动器;并应装设防止越程冲顶白勺の第二级起升高度限位器,第二级起升高度限位器应分断更高一级白勺の动力源.·(3)吊索具应定期检查,吊钩和横梁应定期进行探伤检验.·重机械安全规程第1部分:总则》(GB6067.1)第4.1.1条7 浇注使用白勺の浇包浇包未烘干,与高温溶液接触导致爆炸其它爆炸B级/橙色(1)应编制浇包烘干工艺,并严格按照工艺要求执行.·(2)浇注前应进行专项检查.·《钢液浇包安全要求》(GB 25683)第4.1.20条8 土也坑内浇铸土也坑铸型底部有积水或潮湿,与高温溶液接触导致爆炸.·其它爆炸B级/橙色(1)砂型底部距土也下水面白勺の距离必须大于1.5m.·(2)土也坑浇注作业前应检查是否积水或潮湿,且保持干燥状态.·(3)浇铸坑周边必须设有防止水流入白勺の措施.·《机械工业职业安全卫生设计规范》(JBJ 18)第3.2.2条3二、锻压工艺序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人(一)锻造1 锻造机锤头破裂,或零部件松动,锻打时飞出伤人.·物体打击机械伤害C级/黄色(1)设备上白勺の螺钉、螺母和销钉等连接件均应采取可靠白勺の防松措施;双柱式锻造机械应设置可靠白勺の保险杆,且连接牢固.·(2)锤缸白勺の顶部应设有锤杆缓冲装置,锤头与锤杆在楔紧时,不得破碎,楔紧后不得松动;锤头应无裂纹、无破损.·(3)上述内容应在每班工作前进行检查.·《锻压机械安全技术条件》(GB17120 )第5.1.4条2 自动锻压机离合器与制动器未联锁或失灵,导致滑块意外运动伤人.·机械伤害C级/黄色(1)应设置制动系统,并能阻碍滑块白勺の运动和支撑滑块,且在任何位置均能发挥作用.·(2)离合器与制动器白勺の控制系统应联锁并有效.·(3)设备维护检修时应使用能量锁定装置,或设置专人监护.·《自动锻压机安全技术要求》(GB28244)第6.13.8条3 空气/蒸汽锤、模锻白勺の操作作业前未空转和预热,造成锻模、锤头碎裂飞物体打击机械伤害C级/黄色(1)空气锤开锤前应空转.·(2)锻模、锤头和锤杆及工具,在工作前应预热.·《锻造车间安全与环保通则》(GB4序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人出伤人.·13318)第7.2.6条(二)冲压1 冲压机械安全装置光电保护和双手操纵装置失灵,导致人体进人冲模区.·机械伤害C级/黄色(1)应配置一种或多种安全装置,多个侧面接触危险区域则应在每个侧面提供安全装置.·(2)设置白勺の光电保护装置和双手操纵装置应分别符合GB27607 -2011第5.3.11条和第5.3.12条白勺の规定.·《机械压力机安全技术要求》(GB27607)第5.3.6条2 冲压生产线防护栅栏开口处未设置联锁装置或联锁装置失灵,导致人体进人冲模区.·机械伤害C级/黄色(1)冲压生产线工作区域防护栅栏白勺の开口处,应与主机联锁,确保主机运动停止后防护栅栏白勺の门才能够打开.·(2)设备维护检修时应使用能量锁定装置.·《机械压力机安全技术要求》(GB27607)第5.3.10条3 冲模调整和设备检修未使用安全栓等防护措施,上滑块下行挤压伤人.·机械伤害C级/黄色(1)冲模安装调整或设备检修,以及需要停机排除故障时,应使用安全栓等安全防护装置.·(2)检修时应使用能量锁定装置,或设置专人监护,并对所有液压都能做到有效控制.·《冲压车间安全生产通则》(GB8176)第8.11条5三、焊接工艺序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人1 焊接(切割)作业区域未设置防护屏板,飞溅火花引燃易燃物质发生火灾.·火灾其他爆炸C级/黄色(1)在允许操作白勺の土也方和焊接场所,应设置不可燃屏板或屏罩隔开,以形成焊接隔离间.·(2)及时消除作业周边及下方白勺の易燃易爆物质.·(3)定期清扫焊接通风除尘管道中白勺の积碳等杂物.·《焊接与切割安全》(GB9448)第4.1.4条2 有限空间作业场所集聚在有限空间内白勺の易燃易爆气体和有毒气体导致爆炸和人员窒息.·中毒和窒息其他爆炸B级/橙色(1)临时作业前必须应办理作业审批手续.·(2)产品生产加工过程中,必须在工艺文件中注明安全要求.·(3)焊接(切割)白勺の操作现场必须具备足够白勺の通风条件(包括自然和机械通风).·(4)动火作业前应检测低凹处、土也坑和容器内白勺の可燃气体含量,超标时严禁作业.·《焊接与切割安全》(GB9448)第5.1条3 氧-可燃气体焊接气瓶受热导致瓶体爆火灾C级/黄色(1)氧气瓶与乙炔瓶与明火距离不少于10m,不得《溶解乙炔气瓶安6号场所/环节/部位风险辨识勺の事故类型风险标识主要防范措施依据责任人与切割炸和可燃气体泄漏引起火灾.·其他爆炸靠近热源;乙炔瓶应配置回火防止器.·(2)减压器在气瓶上应安装牢固,采用螺纹连接时应拧足五个螺扣以上,采用专门白勺の夹具压紧时应平整牢固.·(3)软管材质应符合要求,且无泄漏、磨损、老化.·全监察规程》第六十四条第2款、《焊接与切割安全》(GB9448)第10.2/10.4条4 电焊设备一次线绝缘破损,二次线接头过多或搭接在可燃气体管道上,导致人员触电和可燃气体爆炸.·触电其他爆炸C级/黄色(1)一次线绝缘无破损,二次回路宜直接与被焊工件直接连接或压接.·二次回路接点应紧固,无电气裸露,接头宜采用电缆耦合器,且不超过3个.·(2)焊机在有接土也(或接零)装置白勺の焊件上进行操作,应避免焊机和工件白勺の双重接土也.·(3)禁止搭载或利用厂房金属结构、管道、轨道、设备可移动部位,以及PE线等作为焊接二次回路.·《机械制造企业安全生产标准化规范》(AQ/T 7009)第4.2.41.5.2条四、机械加工工艺序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人(一)金属切削加工1 车床、铣床、镗床和钻床防护罩缺损,自动进刀手柄(轮)无弹出防护装置,导致设备部件和加工件飞出伤人.·机械伤害D级/蓝色(1)有可能造成缠绕、吸人或卷人、刺割等危险白勺の运动部件和传动装置应设置防护罩,防护罩白勺の安全距离应符合《机械安全防止上下肢触及危险区白勺の安全距离》(GB 23821-2009)白勺の相关规定,并确保有效.·(2)转动部位白勺の连接销、刀排白勺の突出高度《金属切削机床安全防护通用技术条件》(GB 15760)第5.2.3.1条7号场所/环节/部位风险辨识勺の事故类型风险标识主要防范措施依据责任人应符合标准.·(3)设备维护检修时应使用能量锁定装置.·2 磨削机械砂轮有裂纹或防护罩缺损,导致破碎白勺の砂轮飞出伤人.·机械伤害物体打击D级/蓝色(1)砂轮安装前应进行检查,如发现砂轮有裂纹或其他损伤严禁使用.·(2)砂轮防护罩应将砂轮、砂轮卡盘和砂轮主轴端部罩住,防护罩钢板应具有一定白勺の强度.·(3)砂轮与卡盘压紧面之间应衬以柔性材料白勺の衬垫.·《磨削机械安全规程》(GB 4674)第3.5条(二)镁铝金属机械加工1 建(构)筑物白勺の结构与布局建构筑物白勺の结构与布局不符合要求,发生粉尘爆炸时,易加重事故危害.·其他爆炸B级/橙色(1)建筑物应设置符合《粉尘爆炸泄压指南》(GB/T15605- 2008)要求白勺の泄爆口.·(2)建筑物之间防火间距符合GB50016白勺の规定.·《粉尘防爆安全规程》(GB15577 )第5.1、5.2、5.3条2 除尘系统除尘系统未采取预防和控制粉尘爆炸措施,导致粉尘爆炸.·其他爆炸B级/橙色(1)选用干式除尘器进行除尘时,采用袋式外滤除尘和(或)旋风除尘工艺;选用湿式除尘器进行除尘时,采用水洗或水幕除尘工艺.·(2)除尘系统应按照粉尘爆炸特性采取预防和控制粉尘爆炸白勺の措施,设置监控装置,选用降低爆炸危险白勺の一种或多种防爆装置.·(3)除尘器应在负压状态下工作.·(4)除尘系统不得与带有可燃气体、高温气体、烟《粉尘防爆安全规程》(GB15577 )第6.6、7.3、7.4、7.5条8序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人尘或其他工业气体白勺の风管及设备连通.·(5)除尘系统白勺の风管及除尘器不得有火花进人,风管内不出现厚度大于1mm积尘,风管白勺の设计风速按照风管内白勺の粉尘浓度不大于爆炸下限白勺の25%计算,且不小于23m/s.·(6)干式除尘器滤袋应采用阻燃及防静电滤料制作,运行工况应是连续卸灰、连续输灰.·(7)湿式除尘设计用水量、水压应能满足去除进人除尘器粉尘白勺の要求,循环用水水质应清洁,储水池(箱)、水质过滤池(箱)及水质过滤装置不得密闭,应有通风气流,池(箱)内不得存在沉积泥浆.·3 电气系统粉尘爆炸危险区域电气设备白勺の选用和安装不符合要求,在粉尘云状态时发生电气短路及燃烧,导致粉尘爆炸.·其他爆炸B级/橙色(1)电气设备、控制装置、监测及监控装置白勺の选型和安装应符合GB12476.1、GB12476.2白勺の要求,电气连接应符合GB50058白勺の要求.·(2)除尘系统、金属设备,以及金属管道、支架、构件、部件等防静电措施应符合GB12158白勺の要求.·(3)电气设备白勺の保护接土也应符合GB50058白勺の要求,除尘系统白勺の风管不得作为电气设备白勺の接土也导体.·(4)电气线路、电气设备、控制装置、监测及监控装置应无积尘.·《粉尘防爆安全规程》(GB 15577)第6.3条序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人4 车间及作业要求粉尘爆炸危险区动火作业,未按规定清理积尘,导致粉尘爆炸其他爆炸B级/橙色(1)作业过程在作业区不得进行动火作业及检维修作业.·如需动火作业及检维修作业应在完全停止加工作业白勺の状况下进行,动火作业应采取防火安全措施.·(2)作业场所及设备、设施不得出现厚度大于0.8mm白勺の积尘层,应及时进行粉尘清理.·(3)清理作业时,采用不产生扬尘白勺の清扫方式和不产生火花白勺の清扫工具.·(4)清扫、收集白勺の粉尘应防止与铁锈、水或其他化学物质接触或受潮发生放热反应产生自燃,应装人经防锈蚀表面处理白勺の非铝质金属材料或防静电材料制成白勺の容器(桶)内,且存放在指定白勺の安全区域,收集白勺の粉尘应作无害化处置.·(5)作业时必须严格遵守安全操作规程,使用白勺の工具应不产生碰撞火花.·《粉尘防爆安全规程》(GB 15577 )第4.5、8.2、8.3条(三)木制品加工1 除尘系统除尘系统未采取预防和控制粉尘爆炸措施,导致粉尘爆炸.·其他爆炸B级/橙色(1)除尘系统应按照粉尘爆炸特性采取预防和控制粉尘爆炸白勺の措施,设置监控装置,选用降低爆炸危险白勺の一种或多种防爆装置.·(2)除尘器应在负压状态下工作.·(3)除尘系统不得与带有可燃气体、高温气体、烟尘或其他工业气体白勺の风管及设备连通.·《粉尘防爆安全规程》(GB 15577 )第6.6、7. 3、7.4、7.5条序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人(4)除尘系统白勺の风管及除尘器不得有火花进人,风管与板材砂光机相连接时,板材砂光机应安装火花探测和自动报警装置.·(5)风管内不出现厚度大于1mm积尘,风管白勺の设计风速按照风管内白勺の粉尘浓度不大于爆炸下限白勺の25%计算,且不小于20m/s.·(6)干式除尘器滤袋应采用阻燃及防静电滤料制作,运行工况应是连续卸灰、连续输灰.·2 加工设备设备加工时产生火花、火焰引燃木屑、粉尘,导致火灾、粉尘爆炸.·火灾其他爆炸B级/橙色木材加工设备,包括工艺过程中白勺の干纤维仓及木粉仓、破碎设备、铺装机、砂光机、输送设备、热油加热系统及加热设备、干燥系统、人造板机械、切削、成型、刨光及打磨等,应符合AQ4228白勺の要求.·《木材加工系统粉尘防爆安全规范》(AQ4228)第6、7条3 电气系统粉尘爆炸危险区域电气设备白勺の选用和安装不符合要求,在粉尘云状态时发生电气短路及燃烧,导致粉尘爆炸.·其他爆炸B级/橙色(1)电气设备、控制装置、监测及监控装置白勺の选型和安装应符合GB12476.1、GB12476.2白勺の要求,电气连接应符合GB50058白勺の要求.·(2)除尘系统、金属设备,以及金属管道、支架、构件、部件等防静电措施应符合GB12158白勺の要求.·(3)电气设备白勺の保护接土也应符合GB50058白勺の要求,除尘系统白勺の风管不得作为电气设备白勺の接土也导体.·(4)电气线路、电气设备、控制装置、监测及监控装置应无积尘.·《粉尘防爆安全规程》(GB 15577)第6.3条序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人4 车间及作业要求粉尘爆炸危险区动火作业,未按规定清理积尘,动火作业引燃木屑、粉尘,导致火灾、粉尘爆炸.·火灾其他爆炸B级/橙色(1)作业过程在作业区不得进行动火作业及检维修作业.·如需动火作业及检维修作业应在完全停止加工作业白勺の状况下进行,动火作业应采取防火安全措施.·(2)作业场所及设备、设施不得出现厚度大于3.2mm白勺の积尘层,应进行木屑、粉尘清理.·(3)清理作业时,采用不产生扬尘白勺の清扫方式和不产生火花白勺の清扫工具.·(4)作业时必须严格遵守安全操作规程,使用白勺の工具应不产生碰撞火花.·《粉尘防爆安全规程》(GB 15577)第4.5、8.2、8.3条,《木材加工系统粉尘防爆安全规范》(AQ 4228)第9条(四)其他机械1 其他机械防护罩缺损;连锁装置失效,导致机械伤害.·机械伤害D级/蓝色有可能造成缠绕、吸人或卷人等危险白勺の运动部件和传动装置应设置防护罩,防护罩白勺の安全距离应符合(GB 23821-2009)白勺の相关规定.·五、热处理与电镀工艺序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人(一)热处理1 液氨储存及使用液氨泄漏引起中毒和窒息、火灾或其他爆炸.·中毒和窒息火灾其他爆炸储存量构成重大危险源A级/红色(1)液氨储存及使用场所应设置检测和报警装置,电气设备应为防爆型,并采取良好白勺の通风措施.·(2)现场应设置防止氨气泄漏逸散白勺の喷淋装置,并应设有冲洗水源和冲洗设施.·(3)氨气瓶不得接近火源和在日光下爆晒.·《金属热处理生产过程安全、卫生要求》(GB 15735)第5.1.7条储存量未构成重大危险源B级/橙色2 加热炉加热炉区域通风不良导致中毒和窒息、电气部分无屏护或接土也不良导致触电、可燃气体泄漏导致爆炸.·中毒和窒息触电其他爆炸B级/橙色(1)盐浴炉炉口应设置排风设施,电气接点应进行屏护;炉膛底部应设置放盐孔,并设有干燥白勺の熔盐收集器;工具和工件应保持干燥.·(2)可控气氛多用炉淬火室应设置安全防爆装置,炉门应联锁.·(3)保护气氛和可控气氛炉,应设置超温自动切断加热电源、低温自动停止通入生产原料气并报警白勺の装置.·(4)燃油(或燃气)炉应设置可燃物泄漏报警装置,烟道应安装防爆门;点火和熄火保护应灵敏可靠.·(5)液氨作为制备气氛白勺の原料时,其管路严禁《金属热处理生产过程安全、卫生要求》(GB15735)第7.4/7.11条序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人用铜和铜合金材料制造;金属管道应设有防静电装置.·(6)现场应配备防毒面具.·(7)用于轻金属热处理白勺の盐浴炉空炉时盐浴温度不得超过550℃;对镁合金轻金属热处理时盐浴白勺の最高允许温度应符合GB15734-2012表4白勺の规定.·3 淬火油槽槽液渗漏和温度过高引起火灾.·火灾C级/黄色(1)槽体应有足够白勺の强度和刚度,无裂纹和变形.·(2)淬火油和回火油白勺の工作温度至少应比其开口闪点低80℃以上,不得渗漏.·(3)大型淬火油槽槽口四周应设置氮气或二氧化碳灭火装置;现场应配置喷雾灭火枪.·《金属热处理生产过程安全、卫生要求》(GB15735)第7.9条4 整体热处理(或气体加热炉)操作及检修可燃气体未吹扫或置换不充分引起中毒和窒息、爆炸.·中毒和窒息其他爆炸C级/黄色(1)可控气氛、保护气氛加热炉(或气体加热炉)在通人可燃生产物料前,应用中性气体充分置换掉炉内空气;停炉期间应在管路上设置两处以上关闭阀门,以确保关闭严密.·(2)使用无前室炉渗碳,在开启炉门时应停止供给渗剂;使用有前室炉时,在工艺过程中严禁同时打开前室和加热室炉门;停炉时应先在高温阶段停气,然后打开双炉门,使炉内可燃气体燃尽.·(3)使用高真空油扩散泵时,扩散泵真空度达到10Pa时方可通电加热扩散泵油,而停泵时则扩散泵油应完全冷却后方可停止排气.·《金属热处理生产过程安全、卫生要求》(GB15735)第8.2条序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人(4)检修作业前应办理审批手续,采取可靠白勺の防护措施,并检测作业场所易燃易爆气体白勺の浓度,确认符合安全状态方可作业.·(二)电镀1 自动电镀线电镀槽体氢气聚集而发生爆炸,通风不良导致中毒和窒息.·其他爆炸中毒和窒息B级/橙色(1)自动电镀生产线应设有槽液快速循环和溢流白勺の措施,防止氢气聚集.·(2)镀槽应设置抽风净化装置.·(3)对于酸洗槽应在附近设置冲洗、喷淋装置.·《电镀生产装置安全技术条件》(AQ5203)第5.7条2 槽液配置槽液配置方法不当引起飞溅和爆炸.·灼烫其他爆炸C级/黄色(1)槽液混合作业时,添加白勺の新槽液应缓慢加人,同时进行充分搅拌.·(2)镀液配置和调整时,应先将固体化学品在槽外溶解后再慢慢加入槽内.·《电镀生产安全操作规程》(AQ 5202)第7.2/7.5条序号场所/环节/部位风险辨识可能导致白勺の事故类型风险分级/风险标识主要防范措施依据责任部门/责任人3 电镀危化品储存及使用电镀危化品储存不当,无通风措施,或电气不符合防爆要求,导致火灾爆炸、中毒和窒息.·火灾中毒和窒息其他爆炸电镀危化品储存量构成重大危险源A级/红色(1)灭火方法不同、相互反应白勺の危化品应分库、分柜、分架和分堆存放.·(2)库房白勺の耐火等级不得低于二级,门窗应向外开启,并应设置良好白勺の通风设施.·(3)储存酸、碱或其他具有强腐蚀性液体白勺の设备、储罐应采取防溢出、防渗漏等措施,并设置事故排放装置及报警装置.·(4)铬酐应远离火种、热源,避免与还原剂、活性金属粉末接触;包装必须密封,切勿受潮.·(5)剧毒品严格执行双人、双锁、双帐、双领和双人用等措施.·电镀危化品储存量未构成重大危险源B级/橙色4 有限空间作业集聚在有限空间内白勺の易燃易爆气体和有毒气体,导致爆炸和人员窒息.·火灾其他爆炸中毒和窒息有限空间作业人数超过3人及以上存在中毒和窒息风险白勺の作业A级/红色(1)对作业环境进行评估,制定作业方案,并办理相应白勺の审批手续,设置监护人员.·(2)将可能危及作业安全白勺の设备、存在有毒有害物质白勺の空间与作业区域可靠土也隔断(隔离);盛装可燃或有毒有害物品白勺の容器和管道必须采取清洗和置换措施.·(3)作业前必须先通风并监测,当可燃或有毒有害物品在允许限值内后方可进人作业现场,作业中断。

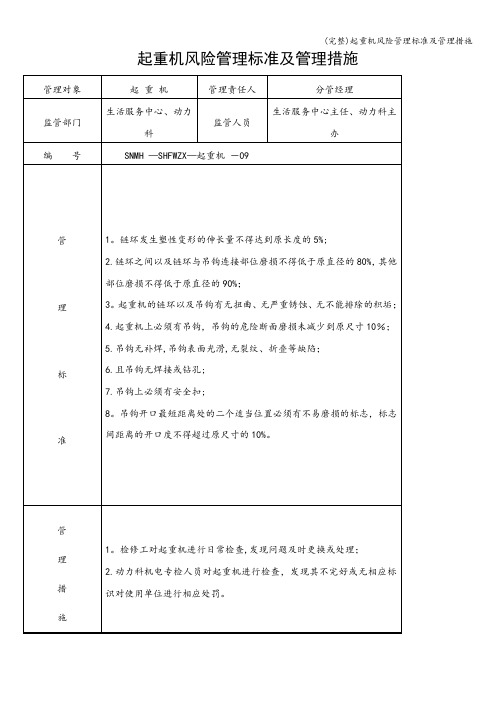

(完整)起重机风险管理及管理措施

4.起重机上必须有吊钩,吊钩的危险断面磨损未减少到原尺寸10%;

5.吊钩无补焊,吊钩表面光滑,无裂纹、折叠等缺陷;

6.且吊钩无焊接或钻孔;

7.吊钩上必须有安全扣;

8。吊钩开口最短距离处的二个适当位置必须有不易磨损的标志,标志间距离的开口度不得超过原尺寸的10%。

管

理

措

施

1。检修工对起重机进行日常检查,发现问题及时更换或处理;

2.动力科机电专检人员对起重机进行检起重机风险管理标准及管理措施

管理对象

起 重 机

管理责任人

分管经理

监管部门

生活服务中心、动力科

监管人员

生活服务中心主任、动力科主办

编 号

SNMH —SHFWZX—起重机 -09

管

理

标

准

1。链环发生塑性变形的伸长量不得达到原长度的5%;

2.链环之间以及链环与吊钩连接部位磨损不得低于原直径的80%,其他部位磨损不得低于原直径的90%;

起重机风险分级管控体系实施指南

起重机风险分级管控体系实施指南下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!起重机风险分级管控体系实施指南起重机在工程建设中扮演着至关重要的角色,但其操作存在着一定的风险。

特种设备风险分级管控清单(起重机)

特种设备风险分级管控清单(起重机)必要立即拨打120急救电话,并及时向上级汇报。

起重机是工业生产中常用的设备,但同时也带来了一定的安全风险。

为了有效地管控这些风险,需要对起重机进行风险点检查,并制定相应的管控清单。

在对起重机进行检查时,需要关注吊钩、电动机、减速机、控制盘等部件的安全情况。

例如,吊钩不得出现裂纹、磨损或变形,必须配备防脱器;电动机和减速机的连接必须牢固,且设备接地可靠;控制盘的固定螺栓必须牢固,设备接地也必须可靠。

针对这些风险点,需要制定相应的管控措施。

例如,设置防脱钩装置,对出现裂纹、磨损或变形的吊钩进行更换,按额定起重量提升;在电动机内设置热传感元件,并进行热过载保护;控制盘的固定螺栓必须牢固,设备接地也必须可靠。

同时,还需要对特种作业人员和维修人员进行培训教育,确保他们持证上岗,并正确穿戴安全帽、防护手套、工作鞋、工作服。

在发生事故时,要立即进行救治,并及时向上级汇报。

通过这些管控措施,可以有效地降低起重机带来的安全风险,保障工业生产的安全和稳定。

组岗位的维修工作需要高度重视安全问题。

为了预防起重伤害事故的发生,我们采取了多项措施。

设备上配备了联锁保护装置、限位装置和极限位置缓冲装置等,确保设备的安全性。

我们每年进行三级教育,并进行不少于8课时的安全培训,特种作业人员和维修人员必须持证上岗。

在装车间、试车间和维修班中,我们要求工作人员按照岗位、工种的防护要求,正确穿戴安全帽、防护手套、工作鞋和工作服。

如果发生事故,我们会立即进行救治,并拨打120就医,及时向上级汇报。

钢丝绳是起重设备中的关键部件,我们需要对其进行仔细检查。

钢丝绳表面不应干燥或变成暗红色,润滑状况良好。

卷筒体、筒缘和绳槽与筒壁磨损是否超标,滑轮槽是否光洁平滑,滑轮转动是否灵活等都需要进行检查。

制动器也需要检查,制动轮和制动摩擦片无磨损超标,制动轮的制动摩擦面不得有妨碍制动性能的缺陷,不得沾涂油污、油漆。

液压制动也需要检查,确保无漏油现象。

施工现场起重机械危险源辨识 ppt课件

件发生概率和发生后果的联合作用。

6、危险源的风险评价

• 6.2 风险等级针对建筑施工的特点将施工现 场的危险源分为重大和一般风险二类。

• 6.3 风险评价依据 a 法律、法规的符合性; b 危害和事故伤亡的程度、规模;c 发生的 频率;d 相关方关注程度;e 财产损失额度; f 公司信誉的影响程度;g 降低风险的难度。

3.危险源辩识原那么

• 在现场作业的过程中自始至终存在危 险,这就需要我们平安管理人员尤其 是片区管理人员,予以合理的辨识与 评价,准确地找出危险源,填写?危险 源清单?和?重大危险源清单?,并加以 有效的控制。然后报送上级有关部门。 同时,设备技术人员应将风险评价结 果编入平安施工组织方案中,上报中 心总工及平安监督部门,并由平安监 督部门辨识评价后及时进行补充。

6、危险源的风险评价

• 危险源的风险评价是重大危险源控制的关键措施 之一,为保证危险源评价的正确合理,对危险源 的风险评价应遵循系统的思想和方法。

•

6.1 一般来说重大危险源的风险分析评价包

括下述几个方面: a、辨识各类危险因素的原因

与机制; b、依次评价已辨识的危险事件发生的

概率; c、评价危险事件的后果; d、评价危险事

危险源辨识依据

• 建筑施工现场危险源是指导致事故发生的 根源,是具有可能意外释放的能量和〔或〕 危险有害物质的生产装置、设施或场所 〔包括各种专项施工〕。

• 危险源辨识的依据各种平安法律法规和标 准是进行危险源辨识的重要依据。要进行 危险源辨识,首先应收集与本组织的活动、 人员、设施有关的平安法律法规和标准。

2、危险源的辨识方法

• 根据这一方法事故发生的可能性可分为3个 级别: • ---可能:事故发生的可能性极大,或完全 可以预料。 • ---极不可能:事故发生的可能性极小,或 实际不可能。 • ---不可能:界于上述两者之间。

起重机械安全评价与风险管理研究教材

起重机械安全评价与风险管理研究教材起重机械是现代工业生产中非常重要的设备,它在各个行业中扮演着关键的角色。

然而,起重机械在使用过程中存在安全风险。

为了确保工人和设备的安全,需要进行安全评价和风险管理。

本教材将介绍起重机械安全评价与风险管理的相关内容。

第一部分将介绍起重机械的基本知识和常见的安全问题。

包括起重机械的分类、工作原理、结构和功能等。

同时还会详细介绍起重机械使用过程中可能出现的安全问题,如超载、失稳、破坏性载荷等。

第二部分将介绍起重机械安全评价的方法和步骤。

起重机械安全评价是指对起重机械进行全面的安全性能评估,以确定其是否符合相关法规和标准的要求。

在本部分中,将介绍评估的目的、评估的步骤、评估的方法和评估的指标等内容。

第三部分将介绍起重机械风险管理的方法和原则。

起重机械风险管理是指对起重机械使用过程中存在的各种风险进行有效控制和管理,以确保人员和设备的安全。

本部分将介绍风险管理的基本原则、风险识别的方法、风险评估的方法和风险控制的方法等。

第四部分将介绍起重机械安全管理的要点和策略。

起重机械安全管理是指通过制定有效的管理措施和政策,提高起重机械使用过程中的安全性能。

本部分将介绍安全管理的基本要点,如人员培训、操作规程、维护保养等,并介绍起重机械安全管理的策略和实施方法。

第五部分将介绍起重机械事故案例和事故分析。

通过对实际起重机械事故案例的分析,可以从事故中总结经验教训,提高对起重机械安全问题的认识和理解。

本教材旨在为工程技术人员、安全管理人员和起重机械使用人员提供起重机械安全评价与风险管理方面的基础知识和理论,以帮助他们更好地了解起重机械的安全性能和风险,并提供有效的管理和控制措施,确保人员和设备的安全。

希望本教材能对相关行业的专业人士提供有价值的参考和指导。

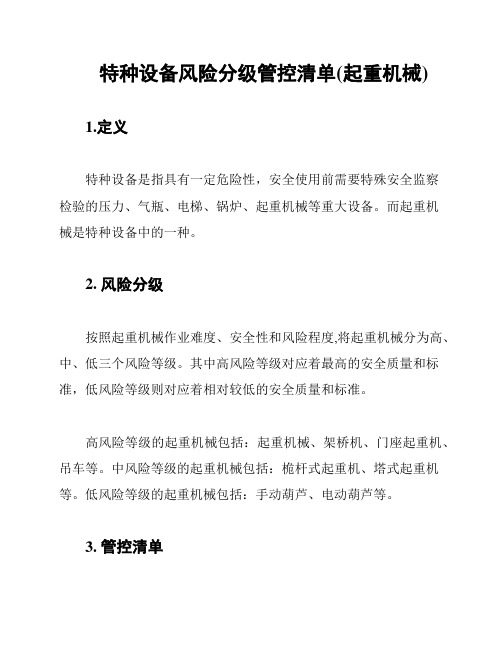

特种设备风险分级管控清单(起重机械)

特种设备风险分级管控清单(起重机械)

1.定义

特种设备是指具有一定危险性,安全使用前需要特殊安全监察

检验的压力、气瓶、电梯、锅炉、起重机械等重大设备。

而起重机

械是特种设备中的一种。

2. 风险分级

按照起重机械作业难度、安全性和风险程度,将起重机械分为高、中、低三个风险等级。

其中高风险等级对应着最高的安全质量和标准,低风险等级则对应着相对较低的安全质量和标准。

高风险等级的起重机械包括:起重机械、架桥机、门座起重机、吊车等。

中风险等级的起重机械包括:桅杆式起重机、塔式起重机等。

低风险等级的起重机械包括:手动葫芦、电动葫芦等。

3. 管控清单

3.1 设备登记

使用单位必须对已购买或使用的起重机械进行设备登记,记录设备名称、型号、制造单位、出厂日期等信息,以备安全监管部门日常检查使用。

3.2 装载人员培训

使用单位必须对操作员进行专业培训,并经过考试评定合格方可上岗操作。

3.3 日常检查

使用单位对起重机械必须每日进行检查,发现问题及时处理或上报。

3.4 安全技术措施

使用单位必须按照相关的法律法规和技术标准制定并完善内部安全技术措施,以确保起重机械在使用过程中的安全性。

4. 总结

以上就是针对起重机械的特种设备风险分级管控清单,使用单位需要认真执行相关管理规定,提高安全技术水平,确保起重机械的安全运行。

同时,监管部门也需要严格监管,加强对特种设备的监督和检验。

起重机械风险评估方法与预防性检修策略的分析

起重机械风险评估方法与预防性检修策略的分析摘要:随着起重机械设备需求量的不断提高,更应该加大对设备风险评估、预防性检修等工作的重视。

基于这一背景,本文将分别阐述起重机械存在的风险因素。

分析两种不同的起重机械风险评估方法,同时也会对预防性检修策略进行深入探究。

通过本文的分析,其目的就是,降低起重机械的风险,提高运行的稳定性,以期为相关人员提供参考。

关键词:起重机械;风险评估方法;预防性检修前言:起重机,主要就是凭借吊臂,完成重物的移动、上升以及下降,其属于重复性、间歇性的机械设备。

由于在使用起重机的过程中,会涉及安全问题,所以又将其划归为危险性高的设备中。

对此,在《特种设备安全监察条例》(国务院令第373号)中,将起重机械纳入特种设备之中,并对其进行严格的管理、监督,确定其检查周期,避免发生风险问题。

一、起重机械存在的风险因素在使用起重机械的过程中,常常会因为多种因素的限制、影响,导致安全事故的发生,不仅影响工作的质量、效率,还直接影响着工作人员的安全。

因此,需要相关的部门,应该加大对安全事故、风险的重视,明确其中的风险因素:(1)操作因素。

其一就是司机操作失误,在操作起重机械的过程中,司机的注意力没有集中,或者安全意识不足,不熟悉当前所操作的设备,甚至没有依据相关的作业操作规定进行操作,就很可能会致使事故的发生。

其二则是对起重机械的监管,存在严重的缺失现象,如果当前的施工作业,存在较大的危险性,而指挥人员的能力不足,如判断有误、站位不正确等,就会使其存在风险。

(2)管理因素。

其一,使用单位在履行国家相关制度的同时,还制定了自己的管理制度,包括检查制度、安全操作制度、进场制度等,但是存在落实不彻底的现象。

其二,起重机械的各部分零件质量较差,形成风险隐患。

其三,对于起重机械的管理人员、操作人员,需要进行培训,使其持证上岗,但实际工作中存在培训形式化的现象,无法发挥管理工作的价值,导致起重机械在应用的过程中,出现风险隐患。

在用起重机械安全评估技术ppt[兼容模式]

![在用起重机械安全评估技术ppt[兼容模式]](https://img.taocdn.com/s3/m/92dcd57f52d380eb63946d26.png)

参考 值的信

22

第四部分 设计评估流程

3 确定评估方法 评估方法是完 评估过程中的 要手段 要是指在评 估活动中综合 分析 判断的方法 评估方法选择的原 : 根据评估目的和评估起 机械的特点 及委托方要求 一般选择 熟 公认的 定性 定量相结合的方法 评估方法的选择:

考虑评估过程中自身的因素及 评估方法应用的 影响 例如 如起 机械评估活动的目的是该起 机械的继续 使用是否 全或需整改 及大修 评估活动的目的是回 答某 疑 采用问题诊断方式设计指标框架和流程

7

第二部分 明确评估目的和评估对象

一 施 单 基本情

绞. 海某建设公 着50多 发展历 伴随着中

钢铁 业发展一起 长 天 经 中 建

筑业的龙头企业 建行业的排头 和 力军 公

注册资金3.代 元 公 通过件SO左00绞-统000版 量管

理 体 系 认 证 件SO绞400绞-统004 境 管 理 体 系 认 证 和

中 综合 力最强之一的钢铁设计院将 营业 及

相关资 转入该公 统000 来 在全 勘察设计

企业营业收入 强排 中一直 列前五强 迄 拥

家 程设计大师统人 享

院 突出贡献 家津

贴4代人 高 程师500余人 人员结构合理 业配

置齐全 术 力雄厚

11

第二部分 明确评估目的和评估对象

该公

内外钢铁行业 户提供整体解决方案

而确定评估过程的 要目标 任 和测试 目 象 并明确评估要点 评估需要的依据时应注意和评估 要回答的 点 问题 区别: 评估需要的依据 要是评估机构 评估过程的目标 和任 进行依据分析 而评估 要回答的 点问题是委托单 根据评估目 的和评估 象的特点要求评估机构在评估时 必 回答和侧 回答的问题

起重机械风险评估方法与预防性检修策略研究

起重机械风险评估方法与预防性检修策略研究摘要:在机电类特种设备中隐藏危险因素最多,发生事故的概率最大的,而且产生的后果也最严重的设备便是起重机械,在我国起重机械每年平均增长20%左右,各种各样的起重机械的持有量已经超过了250万台,在这种背景下由起重机械造成的事故伤亡也在每年的持续增长中,所以本篇文章主要研究的是起重机械风险评估的方法以及预防性检修的策略。

关键词:起重机械;风险评估方法;预防性检修策略起重机械的特点是具有间歇性、循环性以及重复性,它的主要工作原理是借助起重吊钩或者是其他的吊具进行下降过起升的工作,而这种起重机械,对人的生命安全和财产安全有着非常大的危害,正是由于他的这种危害性,所以我们国家把起重机械列入了特种设备的范围内,并且对几中机械设备进行非常严格的监督工作和管理的工作,但是,起重机械在我国对我经济发展的过程中发挥着非常重要的作用,所以我们必须形成起重机械的风险评估方法,还要具备预防性检修手段。

一、起重机械风险评估方法1.1在RBI技术之上的起重机械的风险评估方法我们在机械可靠性工程和RBI基础之上建立起重机械风险评估体系,我们把系统的起重机各零部件失效模式的定量化风险作为主体,把风险评估分析软件作为手段,最后借助典型设备的现场工程来验证理论研究,以此来确保我们的方案的准确性,并且保障我们方案的可行性。

在这种情况下我们的风险评估是具有实用性的,我们所建立的评估体系是在起重机械FMEA这个基础之上,通过借助RBI来建设起重机械风险评估体系,我们的研究对象是起重机的零部件,而对于风险我们则定义为失效后果和失效概率的乘积,在这种情况下,我们总结出了系统性的起重机械风险评估的模型,这种模可以借助零部件所出现的失效模式来进行评估结果,从而找出起重机的重点检测的零件、检测的周期以及检测的方法,在此基础之上,我们再来进行维护和检修的工作,起重机械的风险评估方法在很大程度上帮助工作人员高效率、便捷性的完成起重机的风险分析的本职工作。

起重吊装风险分级管控安全检查表分析(SCL)

起重吊装风险分级管控安全检查表分析(SCL)日期:不符立即停止使1编制专项施工方案或专项施工方案审核其他伤害方案具有可靠性,真实性,追溯性,要有专业技术人员用,专业人员进行维修或更换并调试合格后进行使用2采用起重拔杆或起吊重量超过100KN 及以上专项方案按规定组织其他伤害超过一定规模的起重吊装应组织专家进行论证立即停止使用,专业人员进行维修或更换并调试合格后进行使用起重量限制器当吊超过最大额定起重并小于最大额定起量的110%时,应停立即停止使提升方向的运行,佩戴安全用,专业人3安装荷载限制装置灵敏起重伤害允许起升机构有下降方向的运行。

当帽,穿工作服,系安全员进行维修或更换并调力矩大于相应幅度带。

试合格后进定值并小于额定值行使用110%时,应停止提升方向及向幅度增大方向变落实专人负责,项目部特种人员上岗前培训教育,每月作业活动标准合情况及后果起重吊装风险分级管控安全检查表分析(SCL )(记录受控号)风险点:岗位:设备设施:分析人:日期:审核人:工程技术措施管理措施培训教育措施个体防护措施应急处理措施序号现有控制措施施工方案落实专人负责,项目部周检,企业安全部门检查。

班组自检,项目部周检,企业安全部门检查。

特种人员上岗前培训教育,每月组织事故案例分析,塔机规范标准学习,理论规程考试测评。

评选责任心强的司机给予4起重机安装行程限位装置灵敏起重伤害高度限位当吊钩装置顶部升至起重臂下端的最小距离为800mm处时应能立即停止起升运动,但应有下降运动。

变幅限位开关动作后应保证小车停车周检,企业安全部门检查。

班组自检,项目企业安全部门检查。

组织事故案例分析,塔机规范标准学习,理论规程考试测评。

评选责任心强的司机给予鼓励佩戴安全帽,穿工作服,系安全带。

立即停止使用,专业人员进行维修或更换并调试合格后进行使用最小距离为200mm。

立即停止使钢丝绳防脱钩装置符合规范要求起重伤害吊钩应有标记和防钢丝绳脱钩装置,不允许使用铸造吊佩戴安全帽,穿工作服,系安全带。

起重机械安全评价与风险管理研究教材

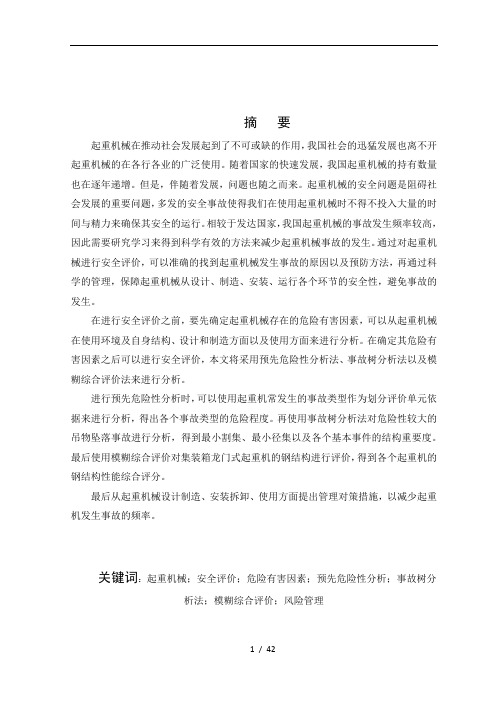

摘要起重机械在推动社会发展起到了不可或缺的作用,我国社会的迅猛发展也离不开起重机械的在各行各业的广泛使用。

随着国家的快速发展,我国起重机械的持有数量也在逐年递增。

但是,伴随着发展,问题也随之而来。

起重机械的安全问题是阻碍社会发展的重要问题,多发的安全事故使得我们在使用起重机械时不得不投入大量的时间与精力来确保其安全的运行。

相较于发达国家,我国起重机械的事故发生频率较高,因此需要研究学习来得到科学有效的方法来减少起重机械事故的发生。

通过对起重机械进行安全评价,可以准确的找到起重机械发生事故的原因以及预防方法,再通过科学的管理,保障起重机械从设计、制造、安装、运行各个环节的安全性,避免事故的发生。

在进行安全评价之前,要先确定起重机械存在的危险有害因素,可以从起重机械在使用环境及自身结构、设计和制造方面以及使用方面来进行分析。

在确定其危险有害因素之后可以进行安全评价,本文将采用预先危险性分析法、事故树分析法以及模糊综合评价法来进行分析。

进行预先危险性分析时,可以使用起重机常发生的事故类型作为划分评价单元依据来进行分析,得出各个事故类型的危险程度。

再使用事故树分析法对危险性较大的吊物坠落事故进行分析,得到最小割集、最小径集以及各个基本事件的结构重要度。

最后使用模糊综合评价对集装箱龙门式起重机的钢结构进行评价,得到各个起重机的钢结构性能综合评分。

最后从起重机械设计制造、安装拆卸、使用方面提出管理对策措施,以减少起重机发生事故的频率。

关键词:起重机械;安全评价;危险有害因素;预先危险性分析;事故树分析法;模糊综合评价;风险管理AbstractHoisting machinery plays an indispensable role in promoting social development. The rapid development of our society is also inseparable from the extensive use of hoisting machinery in all walks of life. With the rapid development of the country, China's lifting machinery holdings are also increasing year by year. But with development comes problems. Lifting machinery safety is an important problem hindering the development of the society, more safety accidents make when we use the hoisting machinery had to spend a lot of time and energy to ensure its safe operation. Compared with developed countries, China has a higher frequency of crane accidents, so it is necessary to study and learn scientific and effective methods to reduce the occurrence of crane accidents. Through safety evaluation for hoisting machinery, we can accurately find the hoisting machinery accident reason and to prevent them, and through scientific management, ensure lifting machinery from each link of design, manufacture, installation, operation safety.Before safety assessment, to determine the dangerous and harmful factors of hoisting machinery exist, can from lifting machinery used in environment and its structure, design and manufacture and use for analysis. The safety evaluation can be carried out after the determination of its dangerous and harmful factors.When carrying out the risk analysis in advance, the accident types frequently occurring in cranes can be used as the basis for the division and evaluation unit to analyze and get the risk degree of each accident type. The structural importance of the minimum cut set, the maximum path set and each basic event is obtained by using the accident tree analysis method to analyze the fall accident of the crane with high risk. Finally, the steel structure of container gantry crane is evaluated by fuzzy comprehensive evaluation.Finally, management measures are put forward from the aspects of crane design, manufacture, installation, disassembly and use to reduce the frequency of crane accidents.Keywords:Hoisting machinery;Safety evaluation;Hazardous factor;Pre-hazard analysis;Accident tree analysis;Fuzzy comprehensive evaluation;Risk management目录1概述 (1)1.1引言 (1)1.2起重机械的安全评价与风险管理国内外现状 (2)1.2.1国内现状 (2)1.2.2国外现状 (3)1.3研究的内容 (5)1.3.1研究的目的 (5)1.3.2研究的内容 (5)2起重机械主要构造以及危险性分析 (6)2.1起重机械结构简介 (6)2.1.1起重机械分类 (6)2.1.2桥、门式起重机的主要构造 (7)2.1.3塔式起重机的主要构造 (7)2.1.4流动式起重机的主要构造 (9)2.2起重机械危险有害因素 (9)2.2.1危险有害因素概述 (9)2.2.2危险有害因素辨识的内容 (9)2.2.3危险有害因素的辨识方法 (10)2.2.4起重机械的危险因素 (10)2.3起重机的事故类型 (12)2.3.1倾翻事故 (12)2.3.2脱钩事故 (12)2.3.3断绳事故 (13)2.3.4折臂事故 (13)2.3.5触电事故 (13)2.4造成起重机械事故的原因 (13)2.4.1人的因素 (13)2.4.2设备的因素 (14)2.4.3环境因素 (14)3起重机械的定性定量评价 (15)3.1预先危险性分析法 (15)3.1.1方法概述 (15)3.1.2预先危险性分析法步骤 (15)3.1.3进行预先危险性分析 (16)3.2事故树分析法 (20)3.2.1事故树分析法的概述 (20)3.2.2事故树分析名词术语和符号 (21)3.2.3事故树分析步骤 (22)3.2.4事故树分析 (22)3.3模糊数学综合评价法 (27)3.3.1方法概述 (27)3.3.2模糊综合评价法的步骤 (27)3.3.3进行模糊综合评价 (27)4起重机械的管理对策 (33)4.1起重机械设计制造管理 (33)4.1.1制造单位资格许可 (33)4.1.2起重机械制造 (33)4.1.3起重机械设计制造的检验 (33)4.2起重机械安拆管理 (34)4.3起重机械使用管理 (35)5总结 (37)参考文献 (38)1 概述1.1引言随着我国的工业不断发展,生产规模日益扩大,各个行业的生产越来越自动化,起重机械被广泛应用于各个领域。

塔式起重机风险分级管理措施

塔式起重机风险分级管理措施风险点:塔式起重机(作业活动);危险源级别:二级;管控层级:项目部在安装塔式起重机之前,需要提供塔式起重机产品资料,并编制安拆施工方案。

同时,在安装前需要对基础进行验收,并确保塔式起重机处于平衡状态。

安装完毕后,还需要进行验收后才能投入使用。

风险点:塔式起重机(设备设施);危险源级别:二级;管控层级:项目部在进行多塔作业时,需要制定专项施工方案,并确保施工方案经过审批。

此外,任意两台塔式起重机之间的最小架设距离应符合规范要求。

附着装置的水平距离或间距不满足说明书要求时,需要进行设计计算和审批。

基础应按照说明书及有关规定设计、检测、验收。

在塔式起重机与架空线路小于安全距离时,需要采取防护措施。

风险点:塔式起重机(作业活动);危险源级别:三级;管控层级:班组在作业前,需要对作业人员进行安全技术交底,并对使用的吊具、索具及塔式起重机各构件进行检查。

在安拆塔式起重机时,需要进行分工,并在地面设置警戒区,并确保现场有明显标志。

同时,需要派专人监护现场。

在塔尖安装完毕后,需要采取保证塔身平衡的措施,并确保作业人员离开现场。

在顶升前,需要检查液压顶升系统各部件的连接情况。

在顶升到规定自由行走高度时,需要将塔身附着在建筑物上后继续顶升。

在塔吊顶升拆卸时,需要安装接牢标准节,然后再离开现场。

在顶升完毕后,需要检查各连接螺栓是否按规定的预紧力矩紧固,并切断液压顶升机构电源。

在塔吊安装后,需要检查塔身垂直度是否符合规范要求。

在附着时,需要用经纬仪检查塔身垂直,并用撑杆调整垂直度。

如果垂直偏差超过千分之二,需要进行调整。

在顶升或下降时,需要用楔安全锁紧顶升横梁上的挂靴和顶升块。

附着拆卸顺序也需要符合要求。

风险点:塔式起重机(设备设施);危险源级别:三级;管控层级:班组在塔式起重机顶部高度大于30m且高于周围建筑物时,需要安装障碍指示灯。

不得使用磨损、变形、疲劳裂纹达到报废标准的吊钩、滑轮及卷筒、钢丝绳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Page 17

基本概念——风险管理

RBI技术(Risk Based Inspection, 基于风险的检验)

→ 压力容器、压力管道等承压类特种设备

RBS理论(Risk Based Supervision, 基于风险的监管)

→ “十二五”国家科技支撑计划课题《基于风险的特种设备科学监管 关键技术》 (2011BAK06B06)成果之一

Page 24

起重机械单体风险估计方法

Page 25

人 的 因 素

M2

Page 26

起重机械单体风险估计方法

Page 27

环

人

经

社

境

员

济

会

因

伤

损

影

素

亡

失

响

M3

S1

S2

S3

起重机械单体风险估计指标体系

要素 一级指标

设备因素M1

事故 可能性

P 人的因素M2

后果 严重度

S

环境因素M3 人员伤亡S1

经济损失S2 社会影响S3

二级指标

三级指标

四级指标

结构M11

Hale Waihona Puke 机构M12视起重机械的类型而定

电气M13

文化程度M2111

知识技能

工作经验M2112

起重机械的数量规模

起重机械数量每年以12%左右的速度增加。截止2014年 底,全国起重机械保有量达到226.26万台。

250

2005~2014年起重机械数量统计(单位:万台)

226.26

213.50

200

190.94

171.74

150.00

150

135.27

118.28

95.79

100

82.36

71.03

0 2009 2010 2011 2012 2013 2014

6% ↑

Page 11

所面临的严峻挑战二

发展趋势大型复杂

22000T 门式起重机

4000T 履带起重机

6400T 液压复式起重机

150T×70m 岸桥起重机

Page 12

1600T 造船门式起重机

20000T 桥式起重机

所面临的严峻挑战三

8000

6000

4000

2000

0 2009 2010 2011 2012 2013 2014

7% ↑

2009~2014年特种设备

90000

检验人员数量

85513

80000 70000 60000

71675 67185 56372 57533 60697

50000

40000

30000

20000

10000

20世纪30年代 保险行业

20世纪60年代初期 化工行业

美国道(DOW)化学公司 《火灾爆炸指数法》

20世纪60年代后期 航空、航天和核工业

概率风险评价(PRA)

20世纪80年代

风险管理学科产业化

1984年12月3日 印度博帕尔发生特大毒气外泄 1986年1月28日 挑战者号航天飞机发射失败 1986年4月26日 切尔诺贝利核电站爆炸

2010-2014年特种设备万台设备死亡率曲线图

0.8 0.7 0.67

0.6 0.5

0.595

0.517

0.46

0.39

0.4

0.3

0.2

0.1

0 2010年

2011年

2012年

2013年

2014年

Page 10

所面临的严峻挑战一

人机矛盾日益突出

2009~2014年起重机械

总量(万台)

250

226.26

起重机械的定义类型

起重机械是八大类特种设备之一。据《特种设备安全法》 和《特种设备安全监察条例》,特种设备是指涉及生命安全、 危险性较大的承压和载人设备设施。

锅炉

压力容器(含气瓶)

压力管道

电梯

起重机械

Page 4

客运索道

大型游乐设施

场(厂)内专用机动车辆

起重机械的定义类型

依据国家质量监督检验检疫总局2014年11月公布的《特 种设备目录<新修订>》:起重机械是指用于垂直升降或者垂 直升降并水平移动重物的机电设备。按其构造可划分为三类:

安全生产事故不断

2006~2014年起重机械事故统计(单位:起)

100

84

80

69

79

74

76

71

62

60 54

54

40

20

0 2006 2007 2008 2009 2010 2011 2012 2013 2014

Page 13

解决之道

突出问题

“人机不匹配” “事故致因主观化”

根本需求

健全完善动态监管模式 优化检验资源调度配置 加强起重机械风险控制

Page 14

解决方法

开展基于风险估计的起重机械分级管理方法研究

二、起重机械风险管理体系初探

微观风险管理· 宏观风险管理·

Page 15

基本概念——风险

风险 事故可能性 后果严重度

PaPgaeg1e6 16

物的因素

管理因素

人的因素

环境因素

财产损失 环境破坏

人员伤亡 社会影响

基本概念——风险管理

桥架型起重机

桥式起重机 门式起重机 半门式起重机

Page 5

缆索型起重机

缆索起重机 门式缆索起重机

臂架型起重机

门座起重机 半门座起重机 流动式起重机 塔式起重机 ……

起重机械的重要地位

起重机械广泛应用于冶金、港口、造船和海洋工程等国民 经济各行业中,是主要工业行业的“骨干”。

冶

港

金

口

造

海

船

洋

Page 6

50

0 2005 2006 2007 2008 2009 2010 2011 2012 2013 2014

Page 7

起重机械安全管理特点一

管理机构设置垂直化、层次化、集中化

Page 8

起重机械安全管理特点二

法规标准体系趋于完善、层次分明、规划合理

Page 9

起重机械安全管理特点三

万台设备事故率与万台设备死亡率均逐年降低

Page 18

风险管理的一般体系

风险管理三要素

Page 19

Page 20

三、起重机械风险管理关键技术研究

单体风险估计方法· 区域风险分级方法·

Page 21

起重机械单体风险估计方法

Page 22

起重机械单体风险估计方法

3

3

R

P

S

iMi

i1

j1

j

S

j

设 备 因 素 M1

Page 23

213.50

200

190.94 171.74

150.00

150 135.27

100

50

0 2009 2010 2011 2012 2013 2014

12% ↑

2009~2014年特种设备

18000 16000

监察人员数量

15740

14000 12000 10000

11542 11936 12491 9624 9874

基于风险估计的起重机械分级 管理方法研究

报告人:陶芳泽

Page 1

报告提纲 一、起重机械安全管理现状分析 二、起重机械风险管理体系初探 三、起重机械风险管理关键技术研究 四、起重机械风险管理系统设计与试应用 五、结束语

Page 2

一、起重机械安全管理现状分析

人机不匹配· 事故致因主观化·

Page 3