基于ANSYS的PDC钻头钎焊裂纹应力场和应力强度因子分析

ANSYS断裂分析

基于ANSYS的断裂参数的计算1 引言断裂事故在重型机械中是比较常见的,我国每年因断裂造成的损失十分巨大。

一方面,由于传统的设计是以完整构件的静强度和疲劳强度为依据,并给以较大的安全系数,但是含裂纹在役设备还是常有断裂事故发生。

另一方面,对于一些关键设备,缺乏对不完整构件剩余强度的估算,让其提前退役,从而造成了不必要的浪费。

因此,有必要对含裂纹构件的断裂参量进行评定,如应力强度因了和J积分。

确定应力强度因了的方法较多,典型的有解析法、边界配位法、有限单元法等。

对于工程上常见的受复杂载荷并包含不规则裂纹的构件,数值模拟分析是解决这些复杂问题的最有效方法。

本文以某一锻件中取出的一维断裂试样为计算模型,介绍了利用有限元软件ANSYS计算应力强度因子。

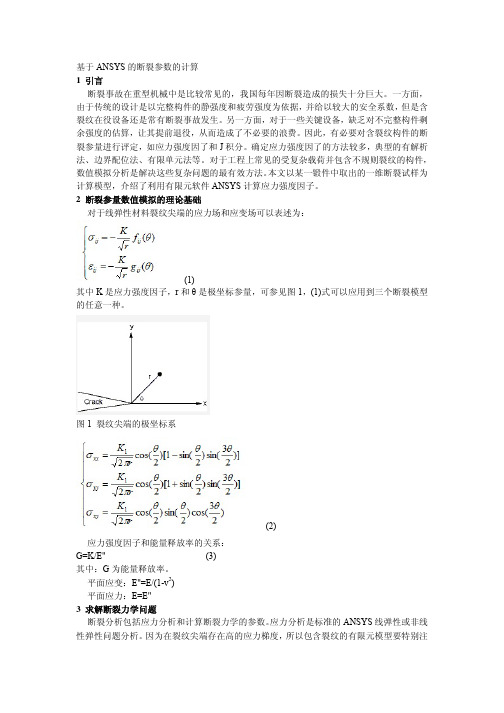

2 断裂参量数值模拟的理论基础对于线弹性材料裂纹尖端的应力场和应变场可以表述为:(1)其中K是应力强度因子,r和θ是极坐标参量,可参见图1,(1)式可以应用到三个断裂模型的任意一种。

图1 裂纹尖端的极坐标系(2)应力强度因子和能量释放率的关系:G=K/E" (3)其中:G为能量释放率。

平面应变:E"=E/(1-v2)平面应力:E=E"3 求解断裂力学问题断裂分析包括应力分析和计算断裂力学的参数。

应力分析是标准的ANSYS线弹性或非线性弹性问题分析。

因为在裂纹尖端存在高的应力梯度,所以包含裂纹的有限元模型要特别注意存在裂纹的区域。

如图2所示,图中给出了二维和三维裂纹的术语和表示方法。

图2 二维和三维裂纹的结构示意图3.1 裂纹尖端区域的建模裂纹尖端的应力和变形场通常具有很高的梯度值。

场值得精确度取决于材料,几何和其他因素。

为了捕获到迅速变化的应力和变形场,在裂纹尖端区域需要网格细化。

对于线弹性问题,裂纹尖端附近的位移场与成正比,其中r是到裂纹尖端的距离。

在裂纹尖端应力和应变是奇异的,并且随1/变化而变化。

为了产生裂纹尖端应力和应变的奇异性,裂纹尖端的划分网格应该具有以下特征:·裂纹面一定要是一致的。

PDC 钻头切削齿失效分析

PDC 钻头切削齿失效分析张富晓;黄志强;周已【摘要】PDC cutter failure to carry out formal was analyzed,and failure causes and failure mech-anisms were studied,corresponding improvement measures.The results showed that the main fail-ure mode of PDC cutter for breaking teeth,wear and shedding.The main reason for the failure of cutting teeth on the one hand scraping rock breaking due to impact damage caused by the cutting teeth;the other is due to the performance of the cutting teeth of the material itself is not strong, two-phase bonding strength is not high.Measures can be taken from the material formulation, structural design and the use of manufacturing.%对 PDC 钻头失效切削齿进行宏、微观形貌观察,研究其失效原因和失效机理,并提出相应改善措施。

结果表明:PDC 钻头切削齿的主要失效形式为齿的断裂、磨损和脱落;切削齿失效的主要原因是由于冲击刮削破岩对切削齿造成的损伤和切削齿材料本身的性能较差、两相结合强度不高。

可从材料配方、结构设计及制造等方面进行改进。

【期刊名称】《石油矿场机械》【年(卷),期】2015(000)009【总页数】6页(P44-49)【关键词】PDC 钻头;切削齿;失效分析【作者】张富晓;黄志强;周已【作者单位】西南石油大学化学化工学院,成都 610500;西南石油大学机电工程学院,成都 610500;西南石油大学机电工程学院,成都 610500【正文语种】中文【中图分类】TE921.1基于PDC钻头破岩效率高、钻速快、进尺多、寿命长等优点,其在石油钻井工业中发挥着重要作用,估计占全部钻井进尺的80%以上[1]。

基于ANSYS有限元软件裂纹扩展模拟

基于ANS Y S有限元软件裂纹扩展模拟刘 莎3 张 芳(武汉铁路局武昌东站技术科)(十堰东风商用车研发中心) 摘 要 从能量释放率准则出发,用AN SYS软件作为平台,进行二次开发来模拟二维复合加载下裂纹的扩展。

裂纹扩展路径的模拟是模拟裂纹扩展中的难点。

重点描述了模拟裂纹扩展路径。

关键词 裂纹 能量释放率 裂纹扩展 Paris公式0 前言 裂纹扩展有限元模拟研究涉及三个问题:理论基础、扩展控制参量及模拟方法。

理论基础直接影响有限元方程构成和具体实施的难易程度,应用全量理论还是增量理论;采用非线性弹性假设还是考虑扩展过程中能量耗散的真实弹塑性本构关系、屈服条件、小变形、有限变形或大变形理论等等。

就目前看来,研究主要以非线性弹性及小变形理论为主,且大多数采用V on M ises屈服准则,包括能量耗散在内的真实弹塑性及大变形理论的有限元研究者也有,但研究不很系统。

裂纹扩展控制参数与断裂理论发展及裂纹扩展测量技术有关。

扩展控制参数研究是目前弹塑性断裂问题有限元热门课题之一。

扩展模拟控制参数主要有下述几种:J R-∃a控制,J R -CTOA联合控制,载荷控制P-∃a及载荷线位移控制LLD-∃a,能量释放准则控制G-∃a。

在J R-∃a控制的实施过程中,J R阻力曲线作为材料特性,并假设与样本几何性及加载过程无关。

如上所述,此假设的合理性尚存在某些疑问,已有证据表明,当裂纹扩展量增大时, J R阻力曲线的样本几何依赖性明显增大。

尽管如此,在目前裂纹扩展有限元研究中,J R-∃a 控制仍是应用最广泛的方法之一,包括在裂纹扩展量大的情况下,其中原因之一是J R阻力曲线属于远场J,而远场的有限元实施具有相当的数值稳定性。

裂纹小量扩展后,CTOA基本保持常数的特性使J R-CTOA联合作为扩展准则具有潜在的发展前景,因为当J R-CTOA 联合使用时,可避开临界CTOA测量这个难点,即有限元实施时的小量扩展阶段应用J R-∃a控制,同时连续计算CTOA,当CTOA为常数开始点时,也几乎是J控制失效点,随后的裂纹扩展则用CTOA代替J R作为控制参数。

基于有限元ANSYS的压力容器应力分析报告

压力容器分析报告目录1 设计分析依据 01.1 设计参数 01.2 计算及评定条件 (1)1.3 材料性能参数 (1)2 结构有限元分析 (2)2.1 理论基础 (2)2.2 有限元模型 (3)2.3 划分网格 (4)2.4 边界条件 (4)3 应力分析及评定 (4)3.1 应力分析 (4)3.2 应力强度校核 (5)4 分析结论 (7)4.1 上封头接头外侧 (8)4.2 上封头接头内侧 (11)4.3 上封头壁厚 (14)4.4 筒体上 (17)4.5 筒体左 (20)4.6 下封头接着外侧 (24)4.7 下封头壁厚 (27)1 设计分析依据(1)压力容器安全技术监察规程(2)JB4732-1995 《钢制压力容器-分析设计标准》-2005确认版1.1 设计参数表1 设备基本设计参数正常设计压力 MPa7.2最高工作压力 MPa 6.3设计温度℃0~55工作温度℃5~55压缩空气 46#汽轮机工作介质油焊接系数φ 1.0腐蚀裕度 mm 2.0容积㎡ 4.0容积类别第二类筒体29.36计算厚度 mm封头29.031.2 计算及评定条件(1)静强度计算条件表2 设备载荷参数设计载荷工况工作载荷工况设计压力 7.2MPa工作压力 6.3MPa设计温度 55℃工作温度 5~55℃注:在计算包括二次应力强度的组合应力强度时,应选用工作载荷进行计算,本报告中分别选用设计载荷进行计算,故采用设计载荷进行强度分析结果是偏安全的。

1.3 材料性能参数材料性能参数见表3,其中弹性模型取自JB4732-95表G-5,泊松比根据JB4732-95的公式(5-1)计算得到,设计应力强度分别根据JB4732-95的表6-2、表6-4、表6-6确定。

表3 材料性能参数性能温度55℃设计应力强材料名称厚度弹性模型泊松比度1.92×钢管20≤10mm150 MPaμ=0.3103MPa1.92×μ=0.3锻钢Q345≤100mm185 MPa103MPa1.92×钢板16MnR26~36188 MPaμ=0.3103MPa1.92×μ=0.3锻钢16Mn≤300mm168 MPa103MPa2 结构有限元分析2.1 理论基础传统的压力容器标准与规范,一般属于“常规设计”,以弹性失效准则为理论基础,由材料力学方法或经验得到较为简单的适合于工程应用的计算公式,求出容器在载荷作用下的最大主应力,将其限制在许用值以内,即可确认容器的壁厚。

基于ANSYS的平板对焊的残余应力分析

基于ANSYS 的平板对焊的残余应力分析摘要:本文建立了薄板焊接有限元模型,采用高斯热源并利用ansys 软件对焊接过程做了模拟。

计算表明,焊接后的最大的残余应力分布在焊缝处,这为实际的焊接过程控制提供了一定的指导。

关键字:焊接,ansys ,模拟1、引言焊接结构一个很明显的特点是有较大的焊接应力和变形。

由于焊接生产中,绝大部分焊接方法都采用局部加热,所以不可避免地将产生焊接应力和变形。

焊接应力和变形不但可能引起热裂纹、冷裂纹、脆性断裂等工艺缺陷,而且在一定条件下将影响结构的承载能力,如强度,刚度和受压稳定性。

除此以外还将影响到结构的加工精度和尺寸稳定性。

以往,对焊接温度场、应力和变形的分析都是通过实验的方法测量并采集数据,进行定量的分析。

由于受实验各方面的限制,所得数据的精确度并不高而且浪费大量的人力、物力和时间。

虽然这类问题可通过解析方法,求解某些特定的微分方程组来进行定量计算,然而,只有在十分简单的情况下并且作许多简化的假设,才有可能求得这些方程闭和的解析解。

而实际的焊接问题多种多样,边界条件十分复杂,用解析方法来求解这类微分方程是十分困难的。

在高速电子计算机发展的今天,大多采用数值模拟的方法。

因此,在设计和施工时充分考虑焊接应力和变形这一特点是十分重要的。

可见,对焊接应力和变形进行计算和分析有很重要的现实意义。

本文针对低碳钢薄板焊接时,应用高斯分布热源模型,建立了三维薄板堆焊的温度场有限元数值分析模型,并以此为基础考虑了材料的非线性采用热弹塑性有限单元法,得到了薄板的焊接过程的瞬态温度场、瞬态热应力和残余应力。

2、焊接模拟相关理论2.1 非线性热传导分析的基本原理焊接是一个局部快速加热到高温,并随后快速冷却的过程。

随着热源的移动,整个焊件的温度随时间和空间急剧变化,材料的热物理性能也随温度剧烈变化,同时还存在熔化和相变时的潜热现象。

因此,焊接温度场分析属于典型的非线性瞬态热传导问题。

非线性瞬态热传导问题的控制方程为:Q zT z y T y x T x t T c +∂∂∂∂+∂∂∂∂+∂∂∂∂=∂∂)()()(λλλρ(1) 式中: c 为材料比热容;ρ为材料密度;λ为导热系数;T 为温度场分布函数; Q为内热源;t 为传热时间。

PDC钻头工作原理及相关特点剖析

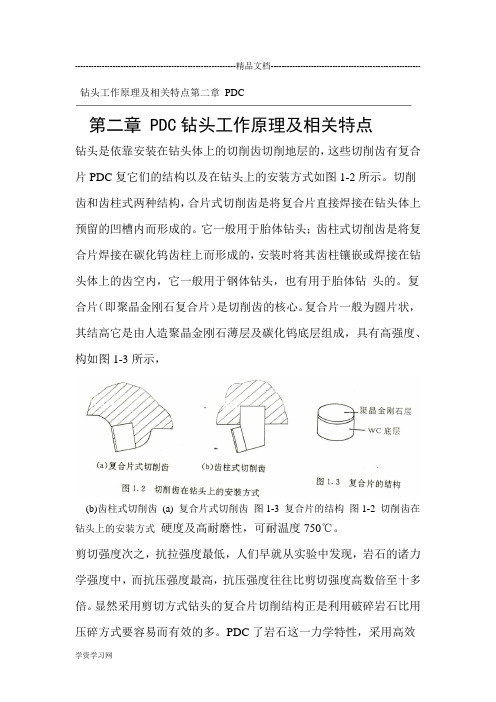

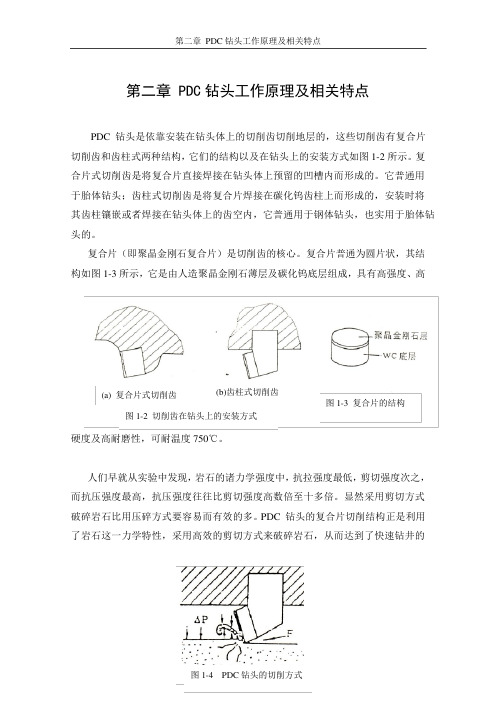

------------------------------------------------------------精品文档-------------------------------------------------------- 钻头工作原理及相关特点第二章PDC第二章 PDC钻头工作原理及相关特点钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片PDC复它们的结构以及在钻头上的安装方式如图1-2所示。

切削齿和齿柱式两种结构,合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结高它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、构如图1-3所示,(b)齿柱式切削齿(a) 复合片式切削齿图1-3 复合片的结构图1-2 切削齿在钻头上的安装方式硬度及高耐磨性,可耐温度750℃。

剪切强度次之,抗拉强度最低,人们早就从实验中发现,岩石的诸力学强度中,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式钻头的复合片切削结构正是利用破碎岩石比用压碎方式要容易而有效的多。

PDC了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的钻头的切削方式PDC 1-4 图第二章PDC钻头工作原理及相关特点目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

应力强度因子的求解方法的综述

应力强度因子的求解方法的综述摘要:应力强度因子是结构断裂分析中的重要物理量,计算应力强度因子的方法主要有数学分析法、有限元法、边界配置法以及光弹性法。

本文分别介绍了上述几种方法求解的原理和过程,并概述了近几年来求解应力强度因子的新方法,广义参数有限元法,利用G*积分理论求解,单元初始应力法,区间分析方法,扩展有限元法,蒙特卡罗方法,样条虚边界元法,无网格—直接位移法,半解析有限元法等。

关键词:断裂力学;应力强度因子;断裂损伤;Solution Methods for Stress Intensity Factor of Fracture MechanicsShuanglin LU(HUANGSHI Power Survey&Design Ltd.)Abstract: The solution methods for stress intensity factor of fracture mechanics was reviewed, which include mathematical analysis method, finite element method, boundary collocation method and photo elastic method. The principles and processes of those methods were introduced, and the characteristics of each method were also simply analyzed in this paper.Key words: fracture mechanics; stress intensity factors0 引言断裂力学的基础理论最初起源于1920年Griffith的研究工作[1]。

Griffith在研究玻璃、陶瓷等脆性材料的断裂现象时,认为裂纹的存在及传播是造成断裂的原因。

ANSYS结构分析指南 断裂力学

ANSYS结构分析指南第四章断裂力学4.1 断裂力学的定义在许多结构和零部件中存在的裂纹和缺陷,有时会导致灾难性的后果。

断裂力学在工程领域的应用就是要解决裂纹和缺陷的扩展问题。

断裂力学是研究载荷作用下结构中的裂纹是怎样扩展的,并对有关的裂纹扩展和断裂失效用实验的结果进行预测。

它是通过计算裂纹区域和破坏结构的断裂参数来预测的,如应力强度因子,它能估算裂纹扩展速率。

一般情况下,裂纹的扩展是随着作用在构件上的循环载荷次数而增加的。

如飞机机舱中的裂纹扩展,它与机舱加压及减压有关。

此外,环境条件,如温度、或大范围的辐射都能影响材料的断裂特性。

典型的断裂参数有:与三种基本断裂模型相关的应力强度因子(K I,K II,K III)(见图4-1);J积分,它定义为与积分路径无关的线积分,用于度量裂纹尖端附近奇异应力与应变的强度;能量释放率(G),它反映裂纹张开或闭合时功的大小;注意--在本节大部分的图形中裂纹的宽度被放大了许多倍。

图4-1 裂缝的三种基本模型4.2 断裂力学的求解求解断裂力学问题的步骤为:先进行线弹性分析或弹塑性静力分析,然后用特殊的后处理命令、或宏命令计算所需的断裂参数。

本章我们集中讨论下列两个主要的处理过程。

裂纹区域的模拟;计算断裂参数。

4.2.1 裂纹区域的模拟在断裂模型中最重要的区域,是围绕裂纹边缘的部位。

裂纹的边缘,在2D模型中称为裂纹尖端,在3D模型中称为裂纹前缘。

如图4-2所示。

图4-2 裂纹尖端和裂纹前缘在线弹性问题中,在裂纹尖端附近(或裂纹前缘)某点的位移随而变化,γ是裂纹尖端到该点的距离,裂纹尖端处的应力与应变是奇异的,随1/变化。

为选取应变奇异点,相应的裂纹面需与它一致,围绕裂纹顶点的有限元单元应该是二次奇异单元,其中节点放到1/4边处。

图4-3表示2-D和3-D模型的奇异单元。

图4-3 2-D和3-D模型的奇异单元4.2.1.1 2-D断裂模型对2D断裂模型推荐采用PLANE2单元,其为六节点三角形单元。

ANSYS基础教程——应力分析

ANSYS基础教程——应力分析关键字:ANSYS应力分析ANSYS教程信息化调查找茬投稿收藏评论好文推荐打印社区分享应力分析是用来描述包括应力和应变在内的结果量分析的通用术语,也就是结构分析,应力分析包括如下几个类型:静态分析瞬态动力分析、模态分析谱分析、谐响应分析显示动力学,本文主要是以线性静态分析为例来描述分析,主要内容有:分析步骤、几何建模、网格划分。

应力分析概述·应力分析是用来描述包括应力和应变在内的结果量分析的通用术语,也就是结构分析。

ANSYS 的应力分析包括如下几个类型:●静态分析●瞬态动力分析●模态分析●谱分析●谐响应分析●显示动力学本文以一个线性静态分析为例来描述分析步骤,只要掌握了这个分析步骤,很快就会作其他分析。

A. 分析步骤每个分析包含三个主要步骤:·前处理–创建或输入几何模型–对几何模型划分网格·求解–施加载荷–求解·后处理–结果评价–检查结果的正确性·注意!ANSYS 的主菜单也是按照前处理、求解、后处理来组织的;·前处理器(在ANSYS中称为PREP7)提供了对程序的主要输入;·前处理的主要功能是生成有限元模型,主要包括节点、单元和材料属性等的定义。

也可以使用前处理器PREP7 施加载荷。

·通常先定义分析对象的几何模型。

·典型方法是用实体模型模拟几何模型。

–以CAD-类型的数学描述定义结构的几何模型。

–可能是实体或表面,这取决于分析对象的模型。

B. 几何模型·典型的实体模型是由体、面、线和关键点组成的。

–体由面围成,用来描述实体物体。

–面由线围成,用来描述物体的表面或者块、壳等。

–线由关键点组成,用来描述物体的边。

–关键点是三维空间的位置,用来描述物体的顶点。

·在实体模型间有一个内在层次关系,关键点是实体的基础,线由点生成,面由线生成,体由面生成。

·这个层次的顺序与模型怎样建立无关。

pdc钻头分析

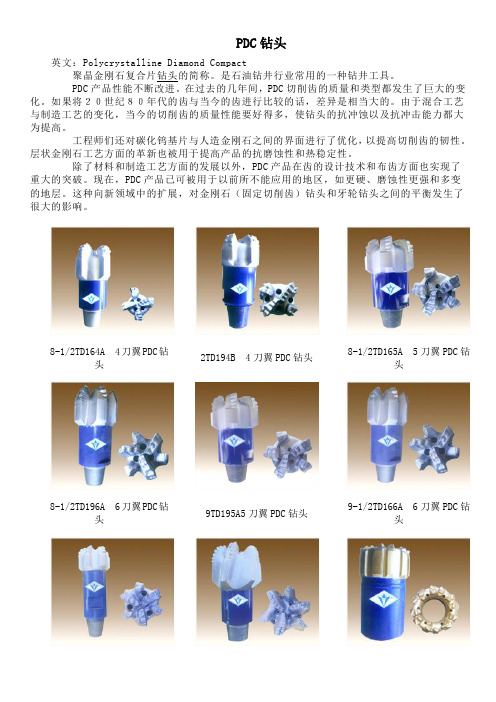

PDC钻头英文:Polycrystalline Diamond Compact聚晶金刚石复合片钻头的简称。

是石油钻井行业常用的一种钻井工具。

PDC产品性能不断改进。

在过去的几年间,PDC切削齿的质量和类型都发生了巨大的变化。

如果将20世纪80年代的齿与当今的齿进行比较的话,差异是相当大的。

由于混合工艺与制造工艺的变化,当今的切削齿的质量性能要好得多,使钻头的抗冲蚀以及抗冲击能力都大为提高。

工程师们还对碳化钨基片与人造金刚石之间的界面进行了优化,以提高切削齿的韧性。

层状金刚石工艺方面的革新也被用于提高产品的抗磨蚀性和热稳定性。

除了材料和制造工艺方面的发展以外,PDC产品在齿的设计技术和布齿方面也实现了重大的突破。

现在,PDC产品已可被用于以前所不能应用的地区,如更硬、磨蚀性更强和多变的地层。

这种向新领域中的扩展,对金刚石(固定切削齿)钻头和牙轮钻头之间的平衡发生了很大的影响。

8-1/2TD164A 4刀翼PDC钻头2TD194B 4刀翼PDC钻头8-1/2TD165A 5刀翼PDC钻头8-1/2TD196A 6刀翼PDC钻头9TD195A5刀翼PDC钻头9-1/2TD166A 6刀翼PDC钻头最初,PDC 钻头只能被用于软页岩地层中,原因是硬的夹层会损坏钻头。

但由于新技术的出现以及结构的变化,目前PDC 钻头已能够用于钻硬夹层和长段的硬岩地层了。

PDC 钻头正越来越多地为人们所选用,特别是随着PDC 齿质量的不断提高,这种情况越发凸显。

由于钻头设计和齿的改进,PDC 钻头的可定向性也随之提高,这进一步削弱了过去在马达钻井中牙轮钻头的优势。

目前,PDC 钻头每天都在许多地层的钻井应用中排挤掉牙轮钻头的市场。

PDC 钻头厚层砾岩钻进技术探索与实践:为了降低海上钻井作业成本、提高作业效率,开发了PDC 钻头厚层砾岩钻进技术.在保持普通PDC 钻头快速切削性能的基础上,通过优选新型高强度PDC 切削 齿、改进钻头切削结构提高钻头的整体强度,通过采用后倾角渐变、力平衡设计、加强切削齿保护等方法提高钻头的稳定性,并且在使用中通过优化钻具组合、采用 合理的钻井参数和"中低排量-中低转速-中高钻压"的平稳钻进模式预防PDC 钻头在砾岩段的先期破坏,有效延长了钻头在砾岩钻进中的寿命.应用该技术实现 了用PDC 钻头在辽东湾一次性钻穿馆陶组和东营组上部疏松地层中垂厚近80 m 的砾岩段,有的井钻穿砾岩段后又直接钻下部中硬地层至完钻井深.采用PDC 钻头厚层砾岩钻进技术,可以大量节省海上钻井作业时间,显著降低钻井费用.PDC 钻头工程技术措施石油钻井装备:1)、首先做好PDC 钻头的选型工作,钻头水眼、流道设计应利于排屑;2)、下入PDC 钻头之前,应充分循环泥浆,清洗井眼,防止起钻后滞留在井眼内的钻屑继续水化分散;3)、下钻时钻头不断刮削井壁,井壁上的泥饼或滞留于井内的钻屑会在钻头下堆积,到一定程度便会压实在钻头上,那么下钻中途进行循环,将钻头 冲洗干净也是有其必要的;4)、下钻过程中还应适当控制速度,防止钻头突然冲入砂桥,钻进一堆烂泥中;另外如果速度恰当,PDC 钻头会顺着上一只钻头所钻的螺旋形井眼轨道行 进,而不是在井壁上划拉下大量泥饼。

PDC钻头钎焊技术导则

PDC钻头钎焊技术导则Guidelines of Brazing Technology for PDC Drill目次前言 (I)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 评价要求 (2)5 钎料材料选用 (2)6 钎焊方法选择 (3)7 钎焊工艺 (3)8 质量检验 (5)9 常见钎焊缺欠及处理对策 (6)附录A (8)参考文献 (15)PDC钻头钎焊技术导则1 范围本文件描述了PDC钻头钎焊工艺的基本要求、钎焊加热方法、钎料与钎剂选择、钎焊工艺实施过程、质量要求、检验试验、常见钎焊缺陷及处理对策、安全技术注意事项等内容。

本文件适用于PDC钻头的火焰钎焊、感应钎焊和真空钎焊,适用于PDC钻头钎焊工艺与质量控制。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 324 焊缝符号表示法GB/T 5185 焊接及相关工艺方法代号GB-T 5616 无损检测应用导则GB/T 10046 银钎料GB/T 10067.47 电热装置基本技术条件第47部分:真空热处理和钎焊炉GB/T 11363 钎焊接头强度试验方法GB/T 11364 钎料润湿性试验方法GB/T 19867.2 气焊焊接工艺规程GB/T 33219 硬钎焊接头缺欠GBZ 1 工业企业设计卫生标准GBZ 6-18-02-04 焊工GJB481 焊接质量控制要求HB 5363 焊接工艺质量控制标准JB/T 6966 钎缝外观质量评定方法JB/T 6045 硬钎焊用钎剂3 术语和定义下列术语和定义适用于本文件。

3.1PDC钻头 PDC drill1采用钎焊方式将PDC牢固地焊接在钻头胎体上的钻头称为PDC钻头。

3.2钎着率 brazed rate钎焊接头中钎料实际钎着的钎缝面积与应该钎焊的总面积的比率。

PDC钻头工作原理及相关特点剖析

第二章 PDC 钻头工作原理及相关特点PDC 钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750℃。

人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC 钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的(a) 复合片式切削齿 (b)齿柱式切削齿图1-2 切削齿在钻头上的安装方式图1-3 复合片的结构图1-4 PDC 钻头的切削方式目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700℃时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下一直与岩石表面滑动摩擦要产生大量的摩擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700℃时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损出现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。

PDC钻头工作原理及相关特点剖析

第二章 PDC 钻头工作原理及相关特点PDC 钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它普通用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或者焊接在钻头体上的齿空内,它普通用于钢体钻头,也实用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片普通为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750℃。

人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC 钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的(a) 复合片式切削齿 (b)齿柱式切削齿图1-2 切削齿在钻头上的安装方式图1-3 复合片的结构图1-4 PDC 钻头的切削方式目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700℃时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下向来与岩石表面滑动磨擦要产生大量的磨擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700℃时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损浮现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。

基于ANSYS的应力强度因子计算

放大图 。

图 5 整个裂纹体

图 6 扣除裂纹体模型的模型局部放大图

6) 选取图 5 所示的裂纹体中包含裂尖点的 4 块小体积 ,见图 7 ,采用对裂尖所在表面上的 4 块面 积进行二维网格划分[3 ,4 ] (裂纹尖端附近利用 AN2 S YS 前处理命令生成二维的奇异单元) 如图 8 所示 。

图 4 半裂纹体

4) 同步骤 2) ,创建与之前面积相重合的面积 , 组合在一起沿 Y 轴负方向拉伸 ,生成裂纹体的另半 个裂纹面和裂纹体 ,整个裂纹体模型见图 5 。

5) 对不含裂纹的实体平板模型和裂纹体模型 进行布尔运算 ,图 6 为扣除裂纹体模型的模型局部

图 9 裂纹体划分网格

8) 对裂纹体 (图 4) 远离裂纹尖端的两块体积及 图 6 所示扣除裂纹体部分的体积进行自由网格划 分 ,生成带裂纹体有限元模型 (见图 10)

参考文献

[ 1 ] 中国航空研究院. 应力强度因子手册 [ M ] . 北京 :科学 出版社 ,1993.

[ 2 ] 陈传尧 ,疲劳与断裂[ M ] . 武汉 :华中科技大学出版社 , 2001.

[3 ] 博弈工作室. ANSYS9. 0 经典产品基础教程与实例详 解[ M ] . 北京 :中国水利水电出版社 , 2006.

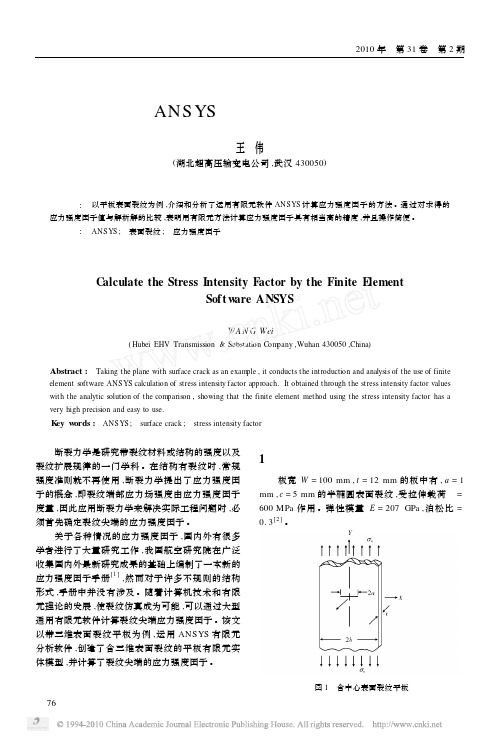

Abstract : Taking t he plane wit h surface crack as an example , it conducts t he introduction and analysis of t he use of finite

element software ANSYS calculation of stress intensity factor approach. It obtained t hrough t he stress intensity factor values wit h t he analytic solution of t he comparison , showing t hat t he finite element met hod using t he stress intensity factor has a very high precision and easy to use.

基于ANSYS平台的搭接接头工作应力及应力集中系数的研究

第5卷 第11期 中 国 水 运 Vol.5 No.11 2007年 11月 China Water Transport November 2007收稿日期:2007-9-28作者简介:欧 艳 武汉理工大学材料科学与工程学院焊接试验室(430063)L1K2hg基于ANSYS 平台的搭接接头工作应力及应力集中系数的研究欧 艳 于有生摘 要:运用数值模拟软件ANSYS 建立搭接接头的数值模型,并用利参数化设计语言(APDL)编程实现。

研究焊缝几何参数对于搭接接头的工作应力及应力集中系数的影响,并对结果以曲线拟合的方式进行分析,与实际情况相符,有利于优化焊接工艺设计。

关键词:搭接接头 工作应力 应力集中系数中图分类号:O346 文献标识码:A 文章编号:1006-7973(2007)11-0072-02一、前言搭接接头是焊接结构中常见的形式。

由于搭接接头的几何形状和结构的不均匀性,特别是在截面发生突变的地方(焊趾和焊跟处)产生应力集中,这对对焊接结构的疲劳和脆性断裂有重要的影响。

通过工艺实验分析应力集中,这种方式周期长、成本高。

本文通过数值模拟软件ANSYS 建立搭接接头数值模型,研究搭接接头在承载时焊缝几何参数对接头的工作应力及应力集中系数的影响。

二、基于ANSYS 的有限元计算及分析处理 1.搭接接头实体模型本文采用ANSYS 参数化程序设计语言(APDL)创建实体截面模型,如图1所示。

焊接试样采用碳素结构钢Q235,其杨氏模量E=210GPa,泊松比µ=0.3。

在截面模型中,采用的板长、板厚、间隙宽度分别为L1=L2=250mm 、T1=T2=20mm、g=0.5mm。

焊缝处的几何参数设定如图2所示,焊角分别为K1、K2,焊透深度为h,加强高为h1。

图1 搭接接头截面模型图2 搭接接头焊缝处截面模型2.搭接接头的工作应力分布本文中的有限元单元采用PLANE2三角形单元,单元的大小通过定义线段的长度来确定。

PDC钻头切削断面对破岩效率的影响

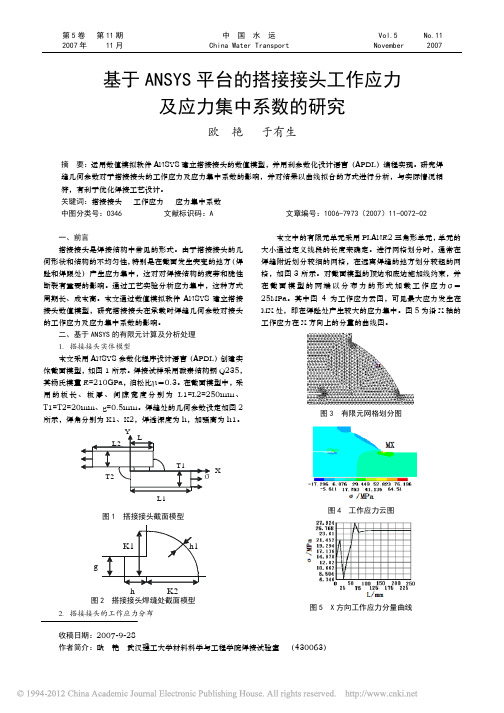

PDC钻头切削断面对破岩效率的影响祝效华;易勤健【摘要】According to the elastic-plastic mechanics and rock mechanics,the Drucker-Prager crite-rion was used as the rock constitutive relation and the shear criterion was used to predict damage initi-ations.Based on the feasibility of rock model and PDC cutter-rock modeling method,a three-dimen-sional simulation model of cutting shapes rock with a PDC cutter was established,and the influences of cutting areas,the back rake angles and side rake angles of the PDC cutters on rock breaking effi-ciency were studied for different confining pressures.The results show that reducing the cutting shape areas under any confining pressures is benefit to rock breaking,and the wide cutting shapes may be used in PDC pared with the side rake angles of the PDC cutters,the back rake angles of the PDC cutters have greater effects on rock breaking efficiency,and the optimal back rake angle is as 5° at low confining pressure and is as 20°at high confining pressures.%基于弹塑性力学和岩石力学,以Drucker-Prager 准则作为岩石的本构关系,采用剪切失效准则,在验证岩石模型及PDC齿破岩建模方法可行性的基础上,建立了PDC齿切削3种典型断面岩石的三维有限元模型,并针对井底不同围压,研究了切削断面的面积、切削齿的后倾角及侧转角对破岩效率的影响.结果表明:不论何种围压,减小切削断面的面积有利于岩石的破碎,且应多采用宽切削断面进行PDC钻头径向布齿;切削齿后倾角对岩石破碎效率影响大于切削齿的侧转角对岩石破碎效率影响,切削齿最优破岩后倾角在低围压下为5°,在高围压下为20°.【期刊名称】《中国机械工程》【年(卷),期】2018(029)007【总页数】7页(P817-823)【关键词】PDC钻头;切削断面;破岩效率;Drucker-Prager准则;数值模拟【作者】祝效华;易勤健【作者单位】西南石油大学机电工程学院,成都,610500;西南石油大学机电工程学院,成都,610500【正文语种】中文【中图分类】TE9210 引言在油气勘探开发过程中,PDC(polycrystalline diamond compact)钻头凭借其钻速高、寿命长和成本低等特点得到了广泛应用。

基于ANSYS的全焊接板式换热器的应力分析

基于ANSYS的全焊接板式换热器的应力分析板式换热器是一种传热效率高、占地面积小、安装使用方便、重量轻、污垢系数低及结构紧凑的换热设备。

但是可拆卸式板式换热器,由于本身结构的局限性,使用压力不超过2.5MPa,使用温度不超过250℃,还存在流体与密封垫片的相容性问题uj。

因此,为了提高板式换热器的使用温度和压力,扩大其使用范围,国内外陆续开发、制造了多种焊接式板式换热器,有全焊式板式换热器和半焊式板式换热器两大类。

这些焊接板式换热器已经越来越多地用于化工、石油、动力、冶金等领域的加热、冷却、冷凝、蒸发和热回收等过程中。

采用焊接后,板式换热器能承受的压力和温度大大增加,密封性能良好。

众所周知,钢板越薄,传热效果就越好,但是钢板太薄会给制造加工带来很大的困难。

尤其是在焊接时,薄板的对接焊缝易烧穿无法成型。

在全焊接板式换热器中就存在这样的问题。

在全焊接板式换热器中由于管侧端板为δ= 20ram的0Crl8Ni9钢板,而换热器板片的板厚仅为0.4—1.0ram,因此管侧端板母材焊接加热温度达到熔化点时,传热板片已熔化掉了一大片,根本无法进行焊接。

如果将传热板片的板厚加厚(如改为1.2ram以上),则不存在上述困难,但是为了获得良好的传热效果,一般不改变板厚,而是在管侧端板和板束之间加焊一层δ=3—4mm、按板束翼端连接处实际形状制造的连接板解决上述问题j。

由于连接板与板束、管侧端板等结构焊接,连接板处的受力状况及其分析较复杂,因此采用ANSYS软件进行分析和结构优化是必要的。

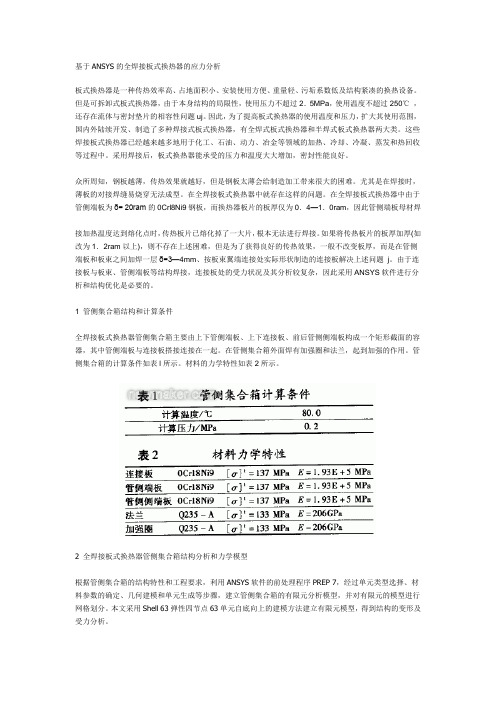

1 管侧集合箱结构和计算条件全焊接板式换热器管侧集合箱主要由上下管侧端板、上下连接板、前后管侧侧端板构成一个矩形截面的容器,其中管侧端板与连接板搭接连接在一起。

在管侧集合箱外面焊有加强圈和法兰,起到加强的作用。

管侧集合箱的计算条件如表l所示。

材料的力学特性如表2所示。

2 全焊接板式换热器管侧集合箱结构分析和力学模型根据管侧集合箱的结构特性和工程要求,利用ANSYS软件的前处理程序PREP 7,经过单元类型选择、材料参数的确定、几何建模和单元生成等步骤,建立管侧集合箱的有限元分析模型,并对有限元的模型进行网格划分。

解读应力强度因子

解读应力强度因子这门课时, 我抽出的最重要的关键词就是: 应力强度因子。

正确理解应力强度因子的概念, 了解应力强度因子不其他物理的关系, 掌握应力强度因子的实际应用, 这是十分重要的。

结构中的裂纹千奇百态, 各式各样, 但分解出来, 不外乎图 1 所 ( ) ( ) 示的三种基本型式: 张开型裂纹 I 型, 滑开型裂纹 II 型, 撕开型图 1 ()裂纹III 型。

任何复杂的裂纹, 都可以看成是这三种基本型式的组合。

在脆性断裂破坏中, I 型裂纹扩展最为常见而且最为危险, 所以一般的教材在介绍断裂力学的理论和方法时常以I 型裂纹为主。

本文在注解应力强度因子的概念时也以I 型裂纹为主。

1 应力强度因子的提出断裂力学的基础理论最初起源于 1920 年 G r iff ith 的研究工作。

G r iff ith 在研究玱璃、陶瓷等脆性材料的断裂现象时, 认为裂纹的存在及传播是造成断裂的原因。

裂纹的扩展过程, 从能量的观点来看, 存在着两种完全对抗的因素: 一种是阻止裂纹扩展的因素, 另一种是推动裂纹扩展的因素。

图 2 所示, 在一个无限体中, 中心有一个长为 2的穿透裂 a纹, 在一个无限体中, 中心有一个长为 2的穿透裂纹, 该裂纹垂直方 a向作用有均匀拉伸应力 , 在平面应力状态下, 由能量平衡方程可以Ρ给出断裂应力。

ΡF2 E Χ ()=1 ΡF Πa其中, 为材料的弹性模量, , 当外加应力为材料的表面能。

显然E ΧΡ达到时, 裂纹就扩展, 导致材料的脆性断裂。

这就是材料脆性断裂ΡF的判据。

G r iff ith 判据幵不能完全成功地应用于金属断裂问题。

1949 年, G r iff ith 图 2 考虑到裂纹释放的应变能不仅转化成表面能, 也同时转化Orow anΞ 来稿日期: 1999_ 11_ 15() 成使裂纹顶附近材料发生塑性变形所需要的功, 因而对 G r iff ith 的 1式修正为:()2E + Χ ΧP ()=2 ΡF Πa其中ΧP 为塑性功。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第43卷 第1期 煤田地质与勘探 Vol. 43 No.1 2015年2月 COAL GEOLOGY & EXPLORA TION Feb . 2015收稿日期: 2013-10-09作者简介: 唐胜利(1963—),男,四川仁寿人,硕士,教授,从事钻探技术研究. E-mail :812157317@ 引用格式: 唐胜利,杨亮,孙利海. 基于ANSYS 的PDC 钻头钎焊裂纹应力场和应力强度因子分析[J]. 煤田地质与勘探,2015,43(1):104–108.文章编号: 1001-1986(2015)01-0104-05基于ANSYS 的PDC 钻头钎焊裂纹应力场和应力强度因子分析唐胜利,杨 亮,孙利海(西安科技大学地质与环境学院,陕西 西安 710054)摘要: 金刚石复合片(PDC)钻头钎焊裂纹尖端两侧临近界面处应力高度集中,是导致其断裂失效的主要原因。

基于ANSYS 对PDC 钻头钎焊裂纹进行数值模拟,针对焊缝裂纹形状、厚度、位置的不同,能对裂纹尖端应力场等值线图及应力强度因子进行数值计算。

借助这一计算PDC 焊缝裂纹应力强度因子的新方法,阐述了PDC 断裂失效机理,用以指导钻头焊接工艺,稳定和提高 PDC 钻头焊接质量。

关 键 词:ANSYS ;PDC ;钎焊裂纹;应力强度因子中图分类号:TE421 文献标识码:A DOI: 10.3969/j.issn.1001-1986.2015.01.022ANSYS-based analysis on stress field and stress intensityfactor of brazing seam in PDC bitsTANG Shengli , Y ANG Liang , SUN Lihai(College of Geology & Environments , Xi'an University of Science & Technology , Xi'an 710054, China )Abstract: Highly concentrated stress near the interface on both sides of brazing seam tip is the main reason for fracture failure of polycrystalline diamond compact (PDC) bits. On the basis of ANSYS, numeric simulation was conducted for brazing crack of PDC bit. Aiming at different shape, thickness and position of brazing seam, stress field contours and stress intensity factors were calculated at the tip of cracks. With aide of this new method for calculation of stress intensity factor, the paper described the mechanism of PDC fracture failure to guide the weld-ing process, stabilize and improve the quality of welding PDC bits. Key words: ANSYS; PDC; brazing crack; stress intensity factor金刚石复合片(PDC)钻头在软到较硬岩层中有着卓越的钻进性能,得到大力推广。

然而大量现场钻进结果表明,90%以上 PDC 钻头均因崩齿、掉片等非正常形式的失效而报废。

影响 PDC 钻头失效的原因很多,其中最主要的影响因素是 PDC 钻头的焊接强度。

焊缝裂纹的存在大大降低了钻头的焊接强度。

前人的研究过程和结论都侧重于对焊接过程和焊接工艺的研究[1-5],但对于焊缝裂纹的研究还很少见。

鉴此,本文采用有限元软件ANSYS 对焊缝裂纹形状、大小和位置及其应力场分布规律和应力强度因子的大小进行分析,用以指导钻头焊接工艺,稳定和提高 PDC 钻头焊接质量。

1 物理模型建立及仿真分析对 PDC 进行物理模型的建立和网格的划分,在ANSYS 中按 1:1 比例模型建立焊接试件立体模型,如图1a 所示。

为计算简便、减少单元数量,利用对称的方法简化为平面模型,如图1b 所示。

PDC 和45钢模型的尺寸大小依据常见的矿井用PDC 钻头的尺寸。

其中钢体尺寸为Φ14.3 mm×8 mm ,PDC 复合片尺寸为Φ14.3 mm×4.5 mm,焊缝裂纹尺寸为Φ13.3 mm×0.5 mm 。

在查阅大量资料的基础上,采用的PDC 硬质合金基底、45钢、银基钎料的热物理性能参数如表1所示。

有限元单元选用 ANSYS 单元库中的PLANE82单元,可以用直接法进行应力强度因子的计算[6]。

PDC 切削齿受力主要有切向力F t 和轴向力F a ,切向力与齿的运动方向相反,轴向力与切向力垂直。

参考张晓亮、梁尔国等前人的研究成果[7-8],根据实际情况模拟中钻压取10 kN ,转速取200 r/min,,功率取网络出版时间:2015-01-30 15:59网络出版地址:/kcms/detail/61.1155.P.20150130.1559.015.html第1期唐胜利等: 基于ANSYS 的PDC 钻头钎焊裂纹应力场和应力强度因子分析 · 105 ·20世纪50年代,Irwin 提出在表征外力作用下,使用应力强度因子作为弹性物体裂纹尖端附近应力强度的一个参量。

建立以应力强度因子为参量的裂纹扩展准则——应力强度因子准则(亦称K 准则)。

即裂纹扩展的临界条件为K I =K Ic ,其中K I 为应力强度因子,K Ic 为材料的临界应力强度因子,可由实验测定[10]。

在ANSYS 模拟裂纹中最重要的区域是裂纹边缘部位。

通常将二维模型的裂纹尖端作为裂纹的边缘,采用命令KSCON 设置奇异单元来模拟裂纹尖端的应力和应变的奇异性(把单元边上的中点放到1/4边上)。

在此次模拟中ANSYS 采用1/4节点处理裂纹尖端奇异性的方法可以精确地计算应力强度因子[11]。

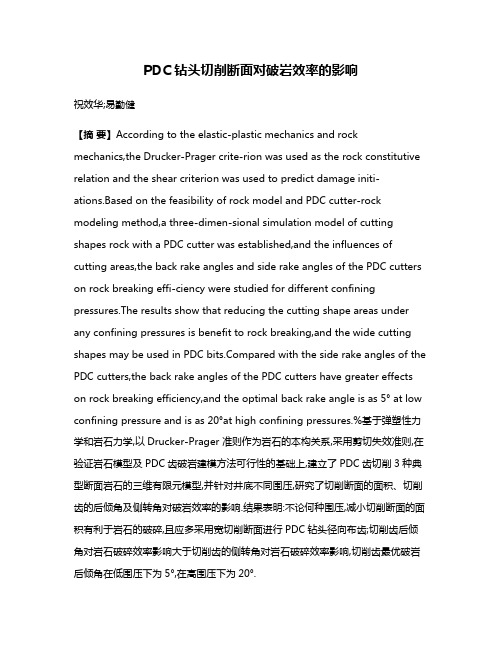

2 裂纹大小对应力场分布和应力强度因子的影响 2.1 焊缝网格模型焊缝裂缝网格模型如图2所示,模拟了直径分别为Φ0.1mm 、Φ0.55 mm 、Φ1 mm 的中心圆形裂纹。

2.2 结果与分析利用ANSYS 的通用后处理器POST1对计算结果进行分析,可得到不同尺寸大小的焊缝裂纹的von Mises 应力分布等值线图和裂纹尖端应力强度因子,8 kN 轴向应,层在远低于图2 不同尺寸裂纹网格模型Fig.2 Crack mesh models of different sizes·106 ·煤田地质与勘探第43卷图3 不同尺寸裂纹应力场分布Fig.3 Crack stress field distribution of different sizes致PDC复合片断裂失效。

而离界面较远的地方应力相对较小,分布相对比较均匀。

可以看出,焊缝裂纹尖端应力集中是局部的,离开焊缝裂纹尖端稍远处,应力分布又趋于正常。

从表2中可以看出,Φ0.5 mm和Φ1 mm的裂纹应力强度因子比较接近。

反映了Φ0.1 mm裂纹的应力强度因子非常小,远低于其他两种尺寸的应力强度因子,并且在在硬质合金基底、焊缝、45钢三种材料中得到一致的规律。

在钎焊时应采取措施尽可能避免大直径裂纹存在。

当然要使PDC复合片钎焊时没有任何裂纹是不可能,在钎焊过程中总是不可避免的存在着不同大小的裂纹,过小的裂纹对PDC片强度影响不大。

因此在正常钻进情况下,焊缝最大容许裂纹的尺寸有待进一步研究。

3 裂纹位置对应力场分布规律和应力强度因子的影响3.1 焊缝网格模型焊缝网格模型如图4所示,分别是位于PDC片端点、1/4处、中心处的裂纹模型。

3.2 结果与分析利用有限元软件ANSYS模拟分析不同位置的焊缝裂纹von Mises应力分布等值线图和裂纹尖端应力强度因子,分别如表2和图5所示。

图4 不同位置裂纹网格模型Fig.4 Crack mesh at different position第1期唐胜利等: 基于ANSYS 的PDC 钻头钎焊裂纹应力场和应力强度因子分析· 107 ·表2 裂纹尖端附近应力强度因子Table 2 Stress intensity factors near crack tip图5 不同位置焊缝裂纹应力场分布等值线图Fig.5 Contours of stress field of brazing cracks at different position从图5可以看出,裂纹尖端应力集中程度与裂纹所处位置有密切联系。

随着裂纹逐渐从焊缝两端尖端应力强度因子,分别如图7和表2所示。

从图7中可以看出,尖锐裂纹的应力集中程度最大,三角形裂纹应力集中程度次之,圆形裂纹的应力集中程度最小,反映了焊缝裂纹尖端区域应力集中的程度与裂纹的尖锐程度有关。

焊缝裂纹越尖锐,应力集中的程度越高。

这种过高的应力集中必然导致材料的PDC 复合片断裂强度远低于其理论的断裂强度。

表2可以看出,应力强度因子与裂纹的尖锐程度有密切联系。

裂纹越尖锐应力强度因子越大,尖锐裂纹应力强度因子远大于圆形裂纹的应力强度因子,并且在45钢、硬质合金基底、银基焊缝3种材料中都吻合。

5 结 论a. 裂纹应力集中是导致PDC 断裂失效的主· 108 ·煤田地质与勘探 第43卷图6 不同形状裂纹网格模型Fig.6 Mesh models of cracks of different shapes图7 不同形状焊缝裂纹应力场分布等值线图Fig.7 Contours of stress field of brazing cracks of different shape要原因。

焊缝裂纹尖端临近界面处应力高度集中,而离界面较远的地方应力相对较小,分布相对比较均匀。

b. 焊缝裂纹尺寸对应力场和应力强度因子有影响。

随着裂纹尺寸的增大,应力集中程度和应力强度因子有增大的趋势。

c. 随着裂纹从焊缝两端向中心移动,裂纹的尖端应力和应力强度因子增加。

d. 焊缝裂纹越尖锐,裂纹尖端应力越集中,应力强度因子也越大。