汽车变速器速比的新分配计算

变速器传动比汽车变速器各挡传动比是如何分配的

变速器传动比汽车变速器各挡传动比是如何分配的变速器传动比汽车变速器各挡传动比是如何分配的?2010-12-10汽车变速器各挡传动比是如何分配的?传动系位于发动机与驱动轮之间,它可使发动机输出的动力特性适合于在各种工况下汽车行驶的需要,使汽车能正常行驶。

最常见的是机械式传动系,液力机械传动系用于大型客车。

高级轿车和各类工程车辆上。

电力传动比较少见,只用于大型矿山车辆上。

(-)机械式传动系1、组成主要由离合器、变速器、万向传动装置和驱动桥(包括主减速器、差速器、半轴和桥壳等)组成、在越野车辆上,还设有分动器。

负责将变速器的功力分回给各驱动桥。

2、各主要总成的结构特点(1)离合器:离合器位于发动机飞轮与变速器之间。

主动部分(压盘与离合器盖)固定于飞轮后端面,从动部分(摩擦片)位于飞轮与压盘之间,并通过中心的花键孔与变速器第一轴相连。

压紧部分位于压盘与离合器盖之间,利用其弹力将摩擦片紧紧地夹在飞轮与压盘之间,主从动部分利用摩擦力矩来传递发动机输出的扭矩。

分离机构由安装于离合器盖和压盘上的分离杠杆、套于变速器第一轴轴承盖套筒上的分离轴承以及安装于飞轮壳上的分离叉组成。

分离叉通过机械装置或者液压机构与驾驶室内的离合器踏板相连。

离合器是经常处于接合状态传递扭矩的,只有将离合器踏板踩了,分离机构将压盘后移与摩擦片分开而呈现分离状态。

此时扭矩传递中断,可以进行诸如起步、换档、制动等项操作作业。

当汽车传动系过载时,离合器会启动打滑,对传动系实现过载保护。

中型以下及部分大型车辆,多采用只有一片摩擦片的单片式离合器,部分大型车辆则采用双片式离合器,离合器的摩擦片直径越大,数目越多,所能传递的扭矩就越大,但分离时需要加在踏板上的力就要大些.在摩擦片上还设有扭矩减振器,以使传动系工作更加平稳。

传统结构的离合器压紧部分多采用一圈沿四周均布的螺旋弹簧。

数目多为8~16个不等。

虽然压紧可靠,但操纵离合器时比较费力,弹力也不容易均匀。

汽车车速、里程表的工作原理及速比的计算方法

汽车车速里程表的工作原理及速比的计算车速里程表与水温表一起,成为汽车用组合仪表上最重要的两个仪表。

车速里程表有机械式和电子式两种,右图所示为磁感应式车速里程表的结构简图,它由车速表和里程表两部份组成。

一、车速里程表的结构及工作原理(一)机械式车速里程表车速表主要由与主动轴固定在一起的U形永久磁铁、带有转轴与指针6的铝罩、罩壳、固定在车速里程表外壳上的刻度盘5等组成。

主动轴由变速器或分动器传动蜗杆经软轴驱动。

不工作时,盘形弹簧4使指针6处于刻度盘的零位。

当汽车行驶时,变速箱上蜗轮组件中的蜗杆带动里程表软轴旋转,再由软轴带动主动轴旋转,从而使主动轴上的永久磁铁1跟着旋转。

由于蜗杆与软轴及车速里程表主动轴紧密连接在一起,它们的转速相同。

永久磁铁的磁力线在铝罩上产生涡流,涡流产生的磁场与旋转的永久磁铁磁场相互作用产生转矩,使铝罩克服盘形弹簧的弹力向永久磁铁1旋转的方向旋转,直至与盘形弹簧弹力相平衡。

车速越高,永久磁铁1旋转越快,转矩越大,使铝罩2带动指针6偏转的角度越大,车速的指示值越高。

里程表由蜗轮蜗杆机构和数字轮组成。

汽车行驶时,主动轴经3对蜗轮蜗杆驱动里程表最右边的第一数字轮,使第一数字轮上和数字显示1/10Km。

从第一数字轮向左,每两个相邻的数字轮之间,又通过本身的内齿和进位数字轮传动齿轮,形成1:10的传动比。

当第一数字轮转动一周,由9转到0时,由内传动齿拔动左侧第二个数字轮转动1/10圈,形成1Km数递增;当第二数字轮转动一周,由9转到0时,其左侧第三个数字轮转动1/10,以10Km数递增。

其余数字轮由低位到高位的显示,计数方式均依次类推,即可显示汽车行驶里程数。

(二)电子式车速里程表车速表由车速传感器(安装在车轮上变速箱蜗轮组件的蜗杆上,有光电耦合式和磁电式)、微机处理系统和显示器组成。

由传感器传来的光电脉冲或磁电脉冲信号,经仪表内部的微机处理后,可在显示屏上显示车速。

里程表则根据车速以及累计运行时间,由微机处理计算并显示里程。

变速箱速比的合理确定

第1期 汽 齿 科 技 2008年变速箱速比的合理确定杨 立摘要:本文阐述了某汽车DCT六档变速器在与整车匹配中选择合理的传动比,使发动机与变速箱动力衔接顺畅,换档快速,体现出整车动力高效率、操纵性强的优点。

关键词:发动机特性、最高档位、最低档位、速比优化汽车变速箱承担着传递引擎输出动力的重要功能。

发展至今,为了提高整车动力性,增强操作性,手动六档变速器已是趋势所在,多档位、紧密的齿比变化有着动力衔接顺畅、换档快速的优点。

合理制定传动速比是变速箱内部结构设计的关键。

1 设计要求某一整车目标数据如表1所示。

发动机特征曲线图如图1所示。

图1发动机特征曲线图表1特性参数车身4/5-door空载1525KG满载1940kg拖车1200kgCdA 0.7第1期 杨立:变速箱速比的合理确定37滚阻系数Cr 0.015迎风面积 (m2) 2.33轮胎尺寸 Min 215/55 R16轮胎尺寸Max 215/50 R17车辆长度(mm) 4619轴距 (mm) 2705车辆宽度(mm) 18262 最高档位六档速比确定2.1牵引力设发动机引擎动力通过变速箱94%效率输出在轮胎上,那么汽车的发动机牵引力F与车速V、功率P的关系为:F=P max*94%/V=117680*94%/V根据不同的车速,可得到发动机理想牵引力(见表2)及曲线(见图2)。

表2车速(m/s) 牵引力(N)10 11061.920 553130 3687.340 2765.550 2212.460 1843.770 1580.3图 2 发动机理想牵引力曲线汽 齿 科 技 2008年38 这是汽车发动机的理想最大牵引力曲线。

但是要确定汽车的动力性,必须要了解汽车行驶的实际情况,掌握沿汽车行驶方向作用于汽车的各种外力,即驱动力与行驶阻力。

根据这些力的平衡关系建立汽车的行驶方程式。

2.2 汽车的阻力(在水平道路上)汽车的行驶阻力∑F 有滚动阻力、空气阻力、坡度阻力、加速度阻力,其中滚动阻力、空气阻力是在任何行驶条件下均存在的,坡度阻力、加速度阻力仅在一定行驶条件下存在。

浅谈汽车变速器速比按等比级数分配的优点与缺点

浅谈汽车变速器速比按等比级数分配的优点与缺点摘要变速器是汽车传动系中一个比较关键的部件,所以它的好坏直接影响到汽车的使用性能。

为了保证汽车必要的经济性和动力性指标必须合理的配置变速器档位及各档速比。

通过变速器速比按等比级数分配时,对发动机功率的利用程度以及对换档性能的影响的分析,阐述速比按等比级数分配时的优点。

关键词汽车变速器;等比级数分配传动比变换范围以及邻档传动比比值是变速器的两个重要参数。

国产汽车中,轿车变速器传动比变化范围是3~4,轻型货车约为5~6,其它货车为7以上。

为了使发动机在最有利的转速范围内工作,变速器各档传动比之间的关系基本是几何级数,故邻档传动比比值就是几何级数的公比。

这样可以使发动机经常在接近外特性的最大功率处大范围内运转,从而增加了发动机的后备功率,并且提高了爬坡度和加速能力。

但是在实际计算出的理论值会略有出入。

本文主要对等比级数分配速比的优点与缺点进行简单的分析。

1 等比级数分配原则和优点按等公比原则分配传动比,利用对数来确定公比。

认为各档都是等比级数的排列,各档速比阶都是一样,即:I1/I2=I2/I3=I3/I4=…=q式中:q为常数,为各档之间的公比。

因此各档的传动比为:I1=qI2I2=qI3I3=qI4……一般最高档速比为IN=1,因此可以计算出各档速比。

一档速比按I1=1.45N-1计算,可采用对数公式进行求解。

式中:I1—一档速比;N—总档数。

下面举一例子进行说明:已知一六档变速器总档数N=6,六档速比为I6=1,一档速比为I1=7.5,并设公比为q则:I1/I6=q5=7.5Igq=1g7.5/5q=1.496图1由此得出各档的传动比为:I1=7.5;I2=5.013;I3=3.351;I4=2.239;I5=1.497;I6=1.0。

这些是理论传动比,在实践中齿轮配置等原因会偏离这一理论值,其差值一般不大于0.05为好。

按等比级数分配速比的主要目的是为了充分利用发动机的功率,提高汽车的动力性。

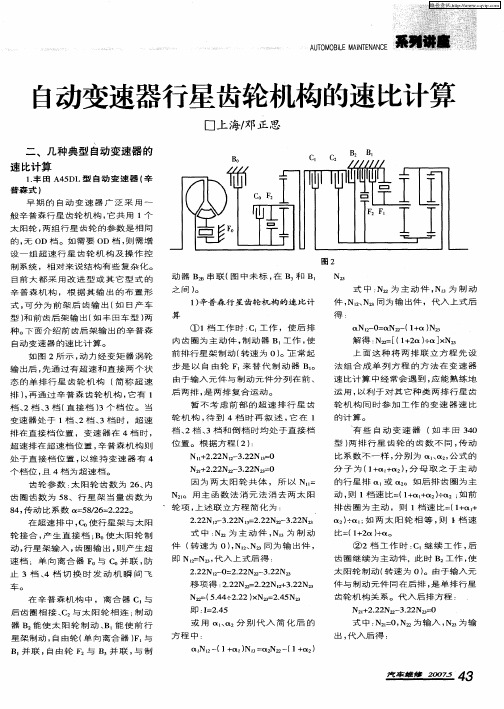

通用自动变速器行星齿轮机构的速比计算

增 大到

225r/min,

因此无法

滑行。第一 排太阳轮

未参与工

图10通用6档变速器结构示意图

万方数据

蔡瓤湃痊

AUTOMOBILE MAINTENANCE

Ot,相等,且等于整数2,即以a=2、 (1+仅)=3代入方程:

N22=N13=(N11+2N12)÷3

又因为N。;=0,所以:

N13=(0+2N12)+3=2/3N12

2档滑行的另一种方法是,在第 三排太阳轮制动路线上配置自由轮 (右面三列方程)。在第一排行星齿轮 机构中,由于齿圈提速,太阳轮相对 固定,使行星架也提速到733ffmin。 因而在第二排行星齿轮机构中,由于 齿圈提速,太阳轮相对固定,使行星 架也提速到1544r/rain。最终,在第二 排行星齿轮机构中,由于齿圈提速, 太阳轮提速到212r/min。因此,在第 三排太阳轮制动路线上配置自由轮, 才能够使2档滑行。

又因为N1l_N2。,二者都是主动元 件,可以将它们合并为N:。;N。=N。2, 二者都是输出元件,可以将它们合并 为N,,,解得:

(5/3)N2l=(9,2—“3)N33 N21=(19/6)X(3/5)N33=57/30N33=

1.900N33

即:11=1.900 3档工作时三排行星齿轮机构 中各元件的转速计算如下: 1900+2x(1000)一3x(1300)=O

NI L+dINl2一(1+oq)N13=0

动器B3增配自由轮比较合理。

N21+c£2N笠一(1+cx2)N2a=0

10%,为1 lOOdmin时,第二排行星架 和第三排齿圈转速也增加10%,达到 1650ffmin。为此,第一排行星架和第 二排齿圈也从1500dmin提速到 1725r/Ⅱlin。第一排太阳轮必须随之从 2500r/min提速到2975dmin才能保 证滑行,应配置自由轮,否贝U 4档无 滑行。从左、右两边方程分析右边制

自动变速器行星齿轮机构的速比计算

出 , N 不 是 输 入 、 出 元 件 , 此 但 输 因

比 ) 只 能 间 接 求 得 。再 从 第 一 排 和 第 , 二 排 的 联 立 方 程 中得 知 :

N l+2N 1_3N 1=O 1 2- 3 N2+2N 2—3N∞=O 1 2

不 能直 接 求 得 输入 、 出的 关 系 ( 输 速

N 1 2 3 3 1= 2 N 一 ( N2) O +

N3 3 2 ( + ) 3 O 1 N3 - 1 3 N3 + _ =

解 得 : N 1N2 2 , N2 2 o 9 2 一 l N 8 1 N = =

因 为 N N3, 所 以 N lN 4= = 3 2= ÷

勒 6档 变 速 器 的 3档 速 比 计 算 为 例

进行说 明。先 列 出三排联 立方 程 :

N1 l 2 1 N1 + 一(1 1 N1 O + ) 3 = N2+ N2一(1 2 N∞ O 1 2 2 + ) =

得 : = l3 3 3 1 N∞ N1 N1 N2 = = 代入 第二排 方程 中 :

N2+2N2—3N∞=O 1 2

消 除 了 共 体 元 件 项 , 输 入 和 输 出 直 使 接 列 在 主 方 程 中 , 后 求 得 输 入 和 输 最

出 的 关 系 ( 比 ) 速 。 在 三 排 行 星 齿 轮 机 构 的 联 立 组 合 中 , 以 克 莱 斯 勒 6档 自 动 变 速 器 又 ( 图 1 ) 为 复 杂 , 是 在 Z 4变 见 最 1 它 F 速 器 的基础 上 , 前部 再增 加一 个行 在 星 排 ,主 要 用于 改 变 第 二 排 太 阳轮

5档 以 上 的 自 动 变 速 器 必 须 采

用 三 排 行 星 齿 轮 机 构 组 合 。 些 是 以 有 两 排 行 星 齿 轮 机 构 为 主 , 增 加 一 排 再

自动变速器行星齿轮机构的速比计算

0 +2. 9 0 N 3. 9N2 = 0 30 :

连 成 一 体 。 齿 圈 必 须 通 过 3个 短 行 前 星 齿 轮 才 能 与 3个 长 行 星 齿 轮 啮合 ,

所 以前齿 圈大 于后 齿 圈。 拉维 奈 的后排 是 一组 由太 阳轮 、 小齿 圈和 长 行 星 齿 轮 组 成 的标 准 行 星 齿 轮 机 构 ,前 排 则 为 缺 少 太 阳 轮 , 但 多 出短 行 星 齿 轮 的 变 形 行 星 齿 轮 机 构 , 同样 称 拉 维 奈 机 构 。 也 用 长 、 行 星 齿 轮 共 用 的 行 星 架 短 作 为 输 出轴 , 接 变 速 器 后 半 部 双 齿 连 圈 输 入 的 后 齿 圈 , 其 成 为 由 拉 维 奈 使 机 构 驱 动 的 主 动 件 , 是 双 齿 圈 驱 动 也

之一 。

N2 3 0 / .9) 3 .8 2 .9 2 0 N2 4 8 N∞ =( =1

两种 类型 在其 它车 型 中采 用较 少 , 其

结 构 型 式 和 速 比 计 算 方 法 与 其 它 变 速器均 有所 不 同。 的主要 档位 属于 它 在行 星齿轮 机构 中有两 个输 入元 件 、

o =8 / 2  ̄ 6 4 =2. 9o 0

个 太 阳 轮 , 个 齿 圈 , 个 行 星 架 两 一 输 出 ,而 拉 维 奈 AG4变 速 器 是 一 个

又 因为 后 齿 圈 为 主 动 , 星 架 输 行

出, 得 : 解

N2 I I ) 1 3 =(2 1/ N + I

维普资讯

警 翟

。

|

帮 I 讲■ 0叭 M 0

变速器传动比的计算方法及其原理

变速器传动比的计算方法及其原理传动比是指变速器输出轴的转速与输入轴的转速之比,是汽车变速器的重要性能指标。

它决定了汽车在不同速度下的运行状态和动力输出情况。

为了实现高效、平稳的行驶,驾驶员需要了解变速器传动比的计算方法及其原理。

本文将介绍变速器传动比的计算方法和相关原理。

一、传动比的定义传动比是通过变速器来调节输出轴转速与输入轴转速之间的比值。

以手动变速器为例,传动比由使用者通过操纵换挡杆控制。

不同挡位会导致不同的传动比,进而实现不同的车速。

二、传动比的计算方法传动比的计算方法根据变速器的设计和构造不同而异。

下面将介绍两种常见的传动比计算方法。

1. 简单计算法对于一些简单的变速器结构,可以通过输出轴转速与输入轴转速之比直接计算传动比。

传动比 = 输出轴转速 / 输入轴转速例如,一台汽车变速器的输出轴转速为4000转/分钟,输入轴转速为2000转/分钟,则传动比为:传动比 = 4000 / 2000 = 22. 齿轮比法对于复杂的齿轮传动系统,传动比的计算可以通过齿轮比来实现。

变速器中齿轮的设计决定了传动比的变化。

传动比 = Z2 / Z1其中,Z2为输出轴上的齿轮的齿数,Z1为输入轴上的齿轮的齿数。

例如,一台汽车变速器的输出轴上的齿轮齿数为30,输入轴上的齿轮齿数为15,则传动比为:传动比 = 30 / 15 = 2三、传动比的原理传动比的原理是通过不同齿轮组合或输入输出轴间的直接比例关系实现的。

1. 齿轮传动原理在齿轮传动中,通过不同大小的齿轮组合来改变传动比。

齿轮的齿数与直径成反比,因此齿轮半径越大,齿数越小,传动比越大。

2. 偏心齿轮原理在偏心齿轮传动中,通过离心力的作用,使齿轮在轴上产生偏心运动,从而改变传动比。

通过调整齿轮的偏心程度,可以实现不同的传动比。

3. 液力变速器原理在液力变速器中,通过油流的流动和涡轮的转动来改变传动比。

液力变速器根据需要自动调整液压传动比,从而实现平稳的变速。

自动变速器行星齿轮机构的速比计算

排 齿 圈 为 主 动 ,则 1档 速 比 = 1 d。 (+ + d ) d. 如 两 太 阳 轮 相 等 , l档 速 ÷ ; 则

比 = 1 2 ) d。 (+ d ÷

式 中 : 为 主 动 件 , 为 制 动 N N。

动 , 星 架 输 入 , 圈 输 出 , 产 生 超 行 齿 则 速 档 ;单 向 离 合 器 F 与 c 并 联 , 0 。 防

自动 变 速 器 的速 比计 算 。 如 图 2所 示 , 力 经 变 矩 器 涡 轮 动 输 出后 , 通 过 有 超 速 和 直 接 两 个 状 先 态 的 单排 行 星 齿 轮 机 构 ( 称 超 速 简 排 )再 通 过 辛 普 森 齿 轮 机 构 , 有 1 , 它 档、 2档 、 3档 ( 接 档 ) 直 3个 档 位 。 当 变 速 器 处 于 1档 、 2档 、 3档 时 ,超 速 排 在 直 接 档 位 置 , 变 速 器 在 4档 时 , 超 速 排 在 超 速 档 位 置 , 普 森 机 构 则 辛

式 中 N 为 主 动 件 , ,为 制 动 N。

1 辛 普 森 行 星 齿 轮 机 构 的 速 比计 )

算

件 , N 同 为 输 出件 ,代 入 上 式 后 N

得 :

① 1档 工 作 时 : 工 作 ,使 后 排 c, 内齿 圈为 主 动件 , 动 器 B 工作 , 制 . 使

前 排 行 星 架 制 动 ( 速 为 0) 正 常 起 转 。. 步 是 以 自 由 轮 F 来 替 代 制 动 器 B。 . 。 由于 输 入 元 件 与 制 动 元 件 分2 Nl = = ( + N 3 一

解 得 : [ 1 2  ̄÷ x 2 N ( + c) d] N 3 上 面这 种 将 两排 联 立方 程 先 设

自动变速器行星齿轮机构的速比计算

前 、后 两 排 行 星 齿 轮 机 构 的 传 动

比系数为: α1=110/42=2.62( 未采用) , α2=86/42=2.09。

①当 B1 制动时, 太阳轮 N21 转速 为 0。在后排行星齿轮机构中, 太阳 轮制动, 齿圈输入, 行星架输出。代入

BR

B2

公式: S1N1+IN2-( S1+I) N3=0 0+2.09N22- 3.09N23=0 N22=( 3.09/2.09) N23=1.488 N23 或直接用公式: 0+86×N22-( 42+86) ×N23=0 N22=( 128/86) N23 即: 速比 I=1.488 ②当 B3 制动时, 前齿圈被 制 动 ,

结构型式和速比计算方法与其它变

速 器 均 有 所 不 同 。它 的 主 要 档 位 属 于

在行星齿轮机构中有两个输入元件、

一个输出元件的复合传递运动。

该 变 速 器 的 结 构 如 图 13 所 示 。

变矩器的输出动力由蜗轮轴传至变

速器输入轴, 动力输入到变速器后分

为两部分: 输入轴连接拉维奈的后内

这种双齿圈输入的行星齿轮机 构, 当两齿圈的输入转速相等时, 输 出轴以直接档输出; 当后齿圈的输 入转速发生无级变化, 与前齿圈不 同步时, 输出轴随之发生反向无级 变速; 当后齿圈输入定量减速变化 时 , 输 出 轴 则 产 生 定 量 增 速 档 位 。奔 驰 7 档变速器是利用后者, 而非无 级变速。

自动变速器行星齿轮机构的速比计算

自动变速器行星齿轮机构的速比计算自动变速器行星齿轮机构是汽车自动变速器中非常重要的部件。

通过控制齿轮的转速和组合方式,可以实现车辆速度的调整和平顺的行驶感受。

其中,速比是该机构工作的重要参数之一。

下面就来分步骤介绍自动变速器行星齿轮机构的速比计算方法。

第一步,了解什么是速比所谓速比,指的是输入齿轮(通常指发动机)的转速与输出齿轮(轮毂)的转速之间的比值。

速比越高,车辆行驶的速度越快;速比越低,则车速越慢。

而自动变速器行星齿轮机构则是通过调整输入输出速比,来实现车辆的速度调整。

第二步,了解行星齿轮机构的结构和工作原理自动变速器行星齿轮机构主要由太阳齿轮、行星齿轮和环形齿轮组成。

太阳齿轮是被输入齿轮驱动的齿轮,环形齿轮则是输出齿轮,而行星齿轮则绕着太阳齿轮旋转。

当太阳齿轮旋转时,它会驱动行星齿轮通过齿轮轴转动。

而由于行星齿轮同时与太阳齿轮和环形齿轮相连,因此当太阳齿轮旋转时,行星齿轮就会带动环形齿轮一起旋转,最终实现输出,形成输出速比。

第三步,使用公式计算速比在行星齿轮机构中,输出速比是由太阳齿轮、行星齿轮和环形齿轮的齿数比例决定的。

具体公式如下:输出速比 = 1 + (N环 / N太阳)× (N太阳 + N行星)/ N行星其中,N环、N太阳和N行星分别表示环形齿轮、太阳齿轮和行星齿轮的齿数。

通常情况下,齿轮的齿数会根据需要进行设计和调整,来实现不同的输出速比。

总之,自动变速器行星齿轮机构的速比计算并不是很困难,唯一的难点可能在于齿轮的设计和制造。

精准的齿轮设计和加工,才能保证行星齿轮机构在工作中达到稳定和高效的输出速比效果。

变速器传动比的计算方法

变速器传动比的计算方法

嘿,朋友们!今天咱来聊聊变速器传动比的计算方法,这可真是个超有意思的事儿呢!

你看啊,变速器就像是汽车的魔法盒子,它能让车子在不同的速度和力量之间自由切换。

那传动比呢,就是这个魔法盒子里的关键密码!

想象一下,变速器里的齿轮就像一群小伙伴在跳舞,它们的大小和转速决定了车子的表现。

传动比就是它们之间的默契度!计算传动比,其实就是搞清楚这些小伙伴们怎么配合才能让车子跑得又快又稳。

比如说,主动齿轮转了好多圈,从动齿轮才转一圈,这传动比可就大啦!就好像大力士带着小瘦子跑步,大力士迈一步,小瘦子得跑好几步呢。

反之,如果主动齿轮转一圈,从动齿轮能转好几圈,那传动比就小啦,就像小瘦子拉着大力士跑,小瘦子得拼命跑才行。

计算传动比,不就是搞清楚这些齿轮之间的关系嘛!用主动齿轮的齿数除以从动齿轮的齿数,哇塞,答案就出来啦!这就像解开一道有趣的数学谜题,是不是很神奇?

那为什么要知道传动比呢?这可重要啦!不同的传动比能让车子适应不同的路况和驾驶需求呀!在平路上,我们可能想要速度快,那就选个小传动比;要是爬坡,就得要大传动比来提供更大的力量。

这就像我们穿衣服,不同场合穿不同的衣服,一个道理嘛!

而且哦,通过调整传动比,还能让车子更省油呢!这多棒啊!就好像我们找到一种最省力的走路方式,能走更远的路还不累。

所以啊,变速器传动比的计算方法可真不是什么枯燥的东西,它是让车子变得更棒的秘密武器!我们了解了它,就能更好地掌控我们的爱车,让它为我们服务。

别小看这小小的传动比,它可是能带来大大的不同呢!这就是我对变速器传动比计算方法的看法,你们觉得呢?。

汉德差速器速比计算等式

汉德差速器速比计算等式

摘要:

1.差速器速比计算概述

2.差速器速比计算公式

3.差速器速比计算举例

4.总结

正文:

一、差速器速比计算概述

差速器速比计算是汽车工程中一个重要的环节,差速器是汽车传动系统中的关键部件,它能够协调驱动轮之间的转速差,保证汽车在行驶过程中的稳定行驶。

对于差速器速比的计算,需要了解差速器的结构和工作原理,以及相关的计算公式。

二、差速器速比计算公式

差速器速比计算公式并没有一个统一的标准,因为差速器的类型和结构不同,计算方法也各有差异。

一般来说,差速器速比计算涉及到的因素有:轮胎半径、轮胎宽度、扁平比、大灯厚度等。

在实际计算中,可以借助一些专业的轮胎参数计算工具,或者根据差速器的具体型号查询相关的技术参数。

三、差速器速比计算举例

以7 速双离合变速器为例,其速比计算公式为:

速比= 驱动齿轮齿数/ 被驱动齿轮齿数

假设驱动齿轮齿数为40,被驱动齿轮齿数为20,则速比为:

速比= 40 / 20 = 2

这意味着,在行驶过程中,驱动轮每转两圈,被驱动轮就会转一圈。

四、总结

差速器速比计算是一个相对复杂的过程,需要考虑多种因素,而且不同的差速器类型和结构会导致计算方法的差异。

在实际计算中,可以借助专业的计算工具或者查询相关技术参数。

自动变速器速比计算

自动变速器速比的计算为适应人们日益提高的对汽车安全与舒适度的要求,自动变速器在轿车上逐渐普及。

随着自动变速器的广泛应用,轿车驾驶变得轻松,乘坐变得舒适。

但由于自动变速器的结构相对复杂,自动变速器速比计算在很多教材中暂未涉及,这给汽车维修类专业学习者理解自动变速器的传动性能和档位分析造成了一定的困难。

下面,我们对典型的单排行星齿轮机构的传动比计算原理及方法作出仔细分析。

一、自动变速器动力传递概述自动变速器由液力元件、变速机构、控制系统、主传动部件等几大部分组成。

变速机构可分为固定平行轴式、行星齿轮式和金属带式无级自动变速器(CVT)三种。

在轿车上,自动变速器都采用行星齿轮式变速机构。

行星齿轮机构一般由2个或2个以上行星齿轮组按不同的组合方式构成,其作用是通过对不同构件的驱动或制动,产生不同速比的前进挡、倒挡和空挡。

换挡执行元件是指约束行星齿轮机构的某些构件,其作用包括固定并使其转速为0,或连接某部件使其按某一规定转速旋转。

通过适当选择行星齿轮机构被约束的基本元件和约束方式,就可以得到不同的传动比,形成不同的挡位。

换挡执行元件包括离合器、制动器和单向离合器三种不同的元件。

其中,离合器的作用是连接或驱动,以将变速机构的输入轴(主动部件)与行星齿轮机构的某个部件(被动部件)连接在一起,实现动力传递。

制动器的作用是固定行星齿轮机构中的某基本元件,它工作时将被制动元件与变速器壳体连接在一起,使其固定不能转动。

单向离合器具有单向锁止的功能,当与之相连接元件的旋转趋势使其受力方向与锁止方向相同时,该元件被固定(制动)或连接(驱动);当受力方向与锁止方向相反时,该元件被释放(脱离连接)。

由此可见,单向离合器在不同的状态下具有与离合器、制动器相同的作用。

二、单排单级行星齿轮机构1、单排单级行星齿轮机构的传动比。

最简单的行星齿轮机构由一个太阳轮、一个内齿圈和一个行星架组成,我们称之为一个单排单级行星排,如图1所示。

由于单排行星齿轮机构具有两个自由度,为了获得固定的传动比,需将太阳轮、齿圈或行星架三者之一制动(转速为0)或约束(以某一固定的转速旋转),以获得我们所需的传动比;如果将三者中的任何两个连接为一体,则整个行星齿轮机构以同一速度旋转。

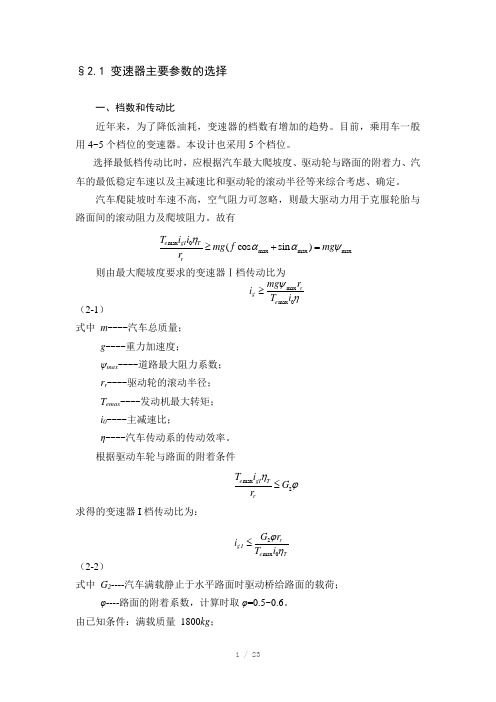

汽车变速器计算参考

max 0max max max(cos sin )e gI TrT i i mg f mg r ηααψ≥+=max max 0rg e mg r i T i ψη≥max 2e gI TrT i G r ηϕ≤2max 0rg I e T G r i T i ϕη≤§2.1 变速器主要参数的选择一、档数和传动比近年来,为了降低油耗,变速器的档数有增加的趋势。

目前,乘用车一般用4~5个档位的变速器。

本设计也采用5个档位。

选择最低档传动比时,应根据汽车最大爬坡度、驱动轮与路面的附着力、汽车的最低稳定车速以及主减速比和驱动轮的滚动半径等来综合考虑、确定。

汽车爬陡坡时车速不高,空气阻力可忽略,则最大驱动力用于克服轮胎与路面间的滚动阻力及爬坡阻力。

故有则由最大爬坡度要求的变速器Ⅰ档传动比为(2-1)式中 m ----汽车总质量; g ----重力加速度;ψmax ----道路最大阻力系数; r r ----驱动轮的滚动半径; T emax ----发动机最大转矩; i 0----主减速比;η----汽车传动系的传动效率。

根据驱动车轮与路面的附着条件求得的变速器I 档传动比为:(2-2)式中 G 2----汽车满载静止于水平路面时驱动桥给路面的载荷; φ----路面的附着系数,计算时取φ=0.5~0.6。

由已知条件:满载质量 1800kg ;q =2.551.691.12(1)gII gIII gIV i i i ===修正为A K = r r =337.25mm ; T e max =170Nm ; i 0=4.782; η=0.95。

根据公式(2-2)可得:i gI =3.85。

超速档的的传动比一般为0.7~0.8,本设计去五档传动比i g Ⅴ=0.75。

中间档的传动比理论上按公比为:(2-3)的等比数列,实际上与理论上略有出入,因齿数为整数且常用档位间的公比宜小些,另外还要考虑与发动机参数的合理匹配。

变速器的计算

档数增加变速器的档数能改善汽车的动力性和经济性。

档数越多,变速器的结构越复杂,并且是尺寸轮廓和质量加大。

同时操纵机构复杂,而且在使用时换档频率也增高。

在最低档传动比不变的条件下,增加变速器的当数会使变速器相邻的低档与高档之间传动比比值减小,是换档工作容易进行。

要求相邻档位之间的传动比比值在1.8以下,该制约小换档工作越容易进行。

要求高档区相邻档位之间的传动比比值要比低档区相邻档位之间的传动比比值小。

近年来为了降低油耗,变速器的档数有增加的趋势。

目前轿车一般用4~~5个档位,级别高的轿车变速器多用5个档,货车变速器采用4~~5个档位或多档。

装载质量在2~3.5T的货车采用5档变速器,装载质量在4~8T的货车采用6档变速器。

多档变速器多用于重型货车和越野车。

一.转动比范围变速器的传动比范围是指变速器最低档传动比与最高档转动比的比值。

转动比范围的确定与选定的发动机参数,汽车的最高车速和使用条件等因素有关。

目前轿车的传动比范围在3~4之间,轻型货车在5~6之间,其他货车则更大。

二.中心距A对中间轴式变速器,是将中间轴与第二轴之间的距离成为变速器中心距.其大小不仅对变速器的外形尺寸,体积和质量大小,而且对轮齿的接触强度有影响。

中心距越小,齿轮的接触应力大,齿轮寿命短。

最小允许中心距当有保证齿轮有必要的接触强度来确定。

变速器轴经轴承安装在壳体上,从布置轴承的可能与方便和不影响壳体的强度考虑,要求中心距取大些。

此外受一档小齿轮齿数不能过少的限制,要求中心距也要大些。

A=KA 3T emaxi 1η g式中,A为中心距(MM);KA为中心距系数,轿车:KA=8.9~9.3,货车:8.6~9.6,多档变速器:9.5~11.0;TEMAX为发动机最大转矩(N.M);I1为变速器一档传动比;ng为变速器传动效率0.96。

轿车变速器的中心距在65~80mm变化范围,货车的变速器中心距在80~170mm范围内变化。

原则上总质量小的汽车中心距小。

速比计算

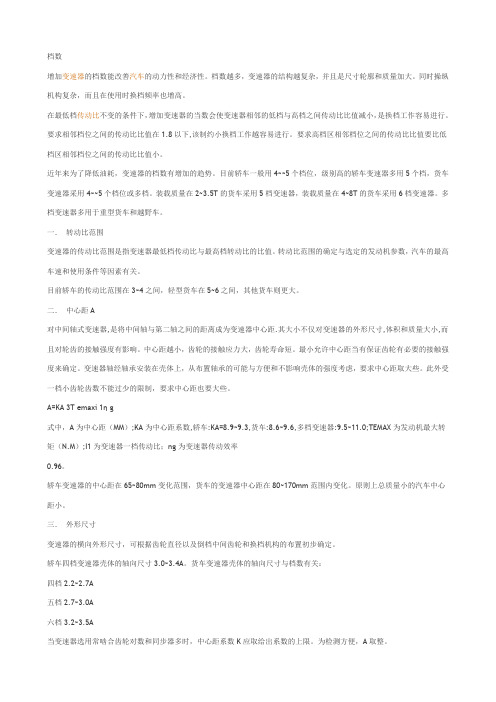

2 行星变速器速比的计算方法2.1 单排行星机构的运动特性方程对行星变速器速比计算时要用到单排行星机构的运动特性方程,现有众多的汽车自动变速器原理与维修类书籍中或是按照转矩平衡和能量守衡定律来推导或是没有推导直接给出,这里介绍一种由运动学方法推导的方法。

对于图1所示的行星机构,运用机械原理中的系杆(行星架)固定法,当在行星架上观察行星排各构件的运动时,行星排中各齿轮的啮合传动就如同定轴系一样,这相当于给行星排的各构件加上了一个与行星架转速大小相等、方向相反的转速,而各构件间的相对运动关系不变。

设太阳轮转速为n t ,行星架转速为n j ,齿圈转速为n q ,太阳轮齿数为z t ,齿圈齿数为z q ,行星轮齿数为z x ,行星轮相对于行星架的转速为jx n ,则太阳轮相对于行星架的转速为j t j t n n n -=;齿圈相对于行星架的转速为j q j q n n n -=;在单行星轮单排行星机构中,从太阳轮到齿圈的传动比用转速表示的表达式为:(1) j q j t j q j x jxj t j q j x j x j t n n n n n n n n n n n n n n i --=-⨯-=⨯=; 而从太阳轮到齿圈的传动比用齿数表示的表达式为:(2) tq x qt x z z z z z z i -=⨯-=;式中—号表示齿圈的转速方向与太阳轮相反(图1中箭头所示)。

令α=tq z z 为行星排特性参数,由式(1)和式(2)得:(3) α-=--jq j t n n n n ;由(3)式得单行星轮单行星排的运动特性方程为:(4) 0)1(=+-+j q t n n n αα同理可推出图2所示的双行星轮单行星排的运动特性方程为:(5) 0)1(=---j q t n n n αα式(4)和式(5)可合并为:(6) 0)1(=±-±j q t n n n αα式中±中的+号用于单行星轮行星排,—号用于双行星轮行星排。

货车改速比计算公式

货车改速比计算公式货车改速比是指改变车辆传动比例以提高车辆性能和燃油经济性的一种方式。

通过改变车辆的传动比例,可以使车辆在不同工况下具有更好的动力输出和燃油经济性。

货车改速比的计算需要考虑车辆的动力输出、传动系统的结构和工作原理等因素,因此需要一定的计算公式来指导实际操作。

货车改速比计算公式可以分为两个部分,传动比的计算和改速比的计算。

传动比是指发动机转速与车轮转速的比值,它决定了车辆在不同速度下的动力输出。

改速比是指在不改变发动机转速的情况下改变车辆的传动比例,以提高车辆的性能和燃油经济性。

传动比的计算公式为:传动比 = 车轮周长 / 发动机转数。

其中,车轮周长是指车轮一周的周长,发动机转数是指发动机每分钟的转数。

通过计算传动比,可以得到车辆在不同速度下的传动比例,从而确定改速比的具体数值。

改速比的计算公式为:改速比 = 新传动比 / 旧传动比。

其中,新传动比是指改变后的传动比,旧传动比是指改变前的传动比。

通过计算改速比,可以确定车辆传动系统的改变程度,从而达到提高车辆性能和燃油经济性的目的。

在实际操作中,货车改速比的计算需要考虑车辆的具体情况和传动系统的结构。

首先需要确定车辆的发动机转速和车轮转速,然后计算传动比和改速比。

在计算过程中,还需要考虑车辆的实际使用情况和所需的性能指标,以确定最合适的改速比。

除了计算公式外,货车改速比的计算还需要考虑以下几个因素:1. 车辆的实际使用情况。

不同的货车在不同的工况下需要不同的传动比例,因此需要根据车辆的实际使用情况确定最合适的改速比。

2. 传动系统的结构和工作原理。

不同的传动系统具有不同的结构和工作原理,因此在计算改速比时需要考虑传动系统的特点和限制。

3. 车辆的性能指标。

改速比的计算需要考虑车辆的性能指标,如加速性能、爬坡能力和燃油经济性等,以确定最合适的改速比。

在实际操作中,货车改速比的计算需要结合以上因素,通过计算公式确定最合适的改速比,从而提高车辆的性能和燃油经济性。