ASTM和ISO标准断裂韧度测试方法比较研究

ASTM标准与ISO标准差异与介绍

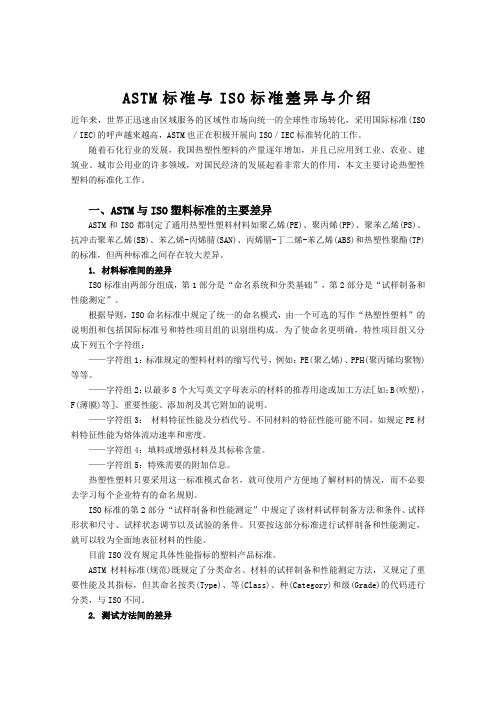

ASTM标准与ISO标准差异与介绍近年来,世界正迅速由区域服务的区域性市场向统一的全球性市场转化,采用国际标准(ISO/IEC)的呼声越来越高,ASTM也正在积极开展向ISO/IEC标准转化的工作。

随着石化行业的发展,我国热塑性塑料的产量逐年增加,并且已应用到工业、农业、建筑业、城市公用业的许多领域,对国民经济的发展起着非常大的作用,本文主要讨论热塑性塑料的标准化工作。

一、ASTM与ISO塑料标准的主要差异ASTM和ISO都制定了通用热塑性塑料材料如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、抗冲击聚苯乙烯(SB)、苯乙烯-丙烯腈(SAN)、丙烯腈-丁二烯-苯乙烯(ABS)和热塑性聚酯(TP)的标准,但两种标准之间存在较大差异。

1.材料标准间的差异ISO标准由两部分组成,第1部分是“命名系统和分类基础”,第2部分是“试样制备和性能测定”。

根据导则,ISO命名标准中规定了统一的命名模式,由一个可选的写作“热塑性塑料”的说明组和包括国际标准号和特性项目组的识别组构成。

为了使命名更明确,特性项目组又分成下列五个字符组:——字符组1:标准规定的塑料材料的缩写代号,例如:PE(聚乙烯)、PPH(聚丙烯均聚物)等等。

——字符组2:以最多8个大写英文字母表示的材料的推荐用途或加工方法[如:B(吹塑),F(薄膜)等]、重要性能、添加剂及其它附加的说明。

——字符组3:材料特征性能及分档代号。

不同材料的特征性能可能不同,如规定PE材料特征性能为熔体流动速率和密度。

——字符组4:填料或增强材料及其标称含量。

——字符组5:特殊需要的附加信息。

热塑性塑料只要采用这一标准模式命名,就可使用户方便地了解材料的情况,而不必要去学习每个企业特有的命名规则。

ISO标准的第2部分“试样制备和性能测定”中规定了该材料试样制备方法和条件、试样形状和尺寸、试样状态调节以及试验的条件。

只要按这部分标准进行试样制备和性能测定,就可以较为全面地表征材料的性能。

橡胶扯断伸长率标准

橡胶扯断伸长率标准

橡胶扯断伸长率标准是指橡胶在拉伸至断裂时的伸长程度。

常见的橡胶扯断伸长率标准有ISO 37、ASTM D412和GB/T 528等。

ISO 37是国际标准化组织制定的标准,用于测试橡胶材料的伸长性能。

该标准规定了使用万能试验机测试橡胶材料的方法,包括样品的准备、试验条件和测试参数等。

ASTM D412是美国材料和试验协会(ASTM)制定的标准,用于评估弹性材料的拉伸性能。

该标准包括多种试验方法,可用于测试不同类型的橡胶材料。

GB/T 528是中国国家标准,用于测试橡胶材料的拉伸性能。

该标准规定了样品的准备、试验条件和测试参数等,适用于评估各种类型的橡胶材料。

这些标准通过测试橡胶材料的断裂伸长率,可以评估橡胶材料的拉伸性能和可靠性,为橡胶制品的设计和生产提供参考依据。

金属断裂韧度测试

金属断裂韧度测试引言:金属断裂韧度测试是一种用来评估金属材料抵抗断裂的能力的方法。

金属的断裂韧度是指在金属受到外力作用下,在断裂前能够吸收的能量大小。

了解金属的断裂韧度对于工程设计和材料选择具有重要意义。

本文将介绍金属断裂韧度测试的原理、常用的测试方法以及测试结果的分析和应用。

一、原理金属断裂韧度是指金属材料在断裂前能够吸收的能量大小。

金属的断裂韧度与材料的力学性能密切相关,可以通过材料的拉伸试验来评估。

拉伸试验是一种常见的金属力学性能测试方法,通过对试样施加拉力,观察试样在外力作用下的变形和断裂行为,从而得到材料的拉伸性能参数。

拉伸试验的结果可以用来计算金属的断裂韧度。

二、测试方法1. 常规拉伸试验常规拉伸试验是最常用的金属断裂韧度测试方法之一。

该方法需要制备符合标准要求的试样,在拉伸试验机上施加均匀的拉力,观察试样的断裂行为。

通过测量试样的断裂前后长度变化和应力-应变曲线,可以计算出金属的断裂韧度。

2. 冲击试验冲击试验也是一种常用的金属断裂韧度测试方法。

该方法利用冲击试验机对试样施加冲击载荷,观察试样在冲击载荷下的断裂行为。

冲击试验的结果可以通过试样的冲击功吸收能力来评估金属的断裂韧度。

3. 复合试验复合试验是一种结合多种测试方法的金属断裂韧度测试方法。

通过对试样进行拉伸、冲击等多种试验,综合评估金属的断裂韧度。

这种方法可以更全面地了解金属材料的断裂行为,提供更准确的韧度评估。

三、测试结果分析和应用根据金属断裂韧度测试的结果,可以评估金属材料的断裂性能,并为工程设计和材料选择提供依据。

1. 工程设计金属的断裂韧度是衡量金属材料抵抗断裂的能力的重要指标。

对于需要承受大量外力的工程结构,如桥梁、飞机等,需要选择具有较高断裂韧度的金属材料,以确保结构的安全可靠性。

2. 材料选择不同金属材料的断裂韧度不同,根据具体应用需求选择合适的金属材料非常重要。

通过金属断裂韧度测试,可以评估不同材料的断裂韧度,并选择适合的材料。

浅谈钳类GBTISOASME标准中的主要性能差异

精益生产与工艺创新Lean Manufacturing&Craft Innovation浅谈钳类gb/t,iso,asme标准中的主要性能差异江苏宏宝工具有限公司王竹明钳类杲人们片常生活生产中不可缺少的手工工具,品质的优劣取决于材料的选择以及生产工艺的制造.产品标准是来衡暈显终产品性能的结果。

目前国内钳类生产厂家主要执行的标准冇三个:一是国家标准.:是国际标(ISO).三是美国ASME标准。

他们有共性,也冇差异下面就钳类主要性能标准差异作浅要的分析。

(一)硬度硬度是钳子主要性能之、由三个方面来规定,一是钳体硬度,二址刃口硬度,三是钳轴(釧钉)硬度。

钳体硬度是对钳子整个机械性能的评判,刃口硬度是对刃口剪切能力的评判,钳轴硬度是对钳子使用状况及寿命的评判。

硬度是钳子性能至关重要的参数之一。

表一是三个硬度值的差异。

表一国家标准GB/T国标标准ISO美国ASME标准钳体夹持面硬度242HRC夹持面硬度N42HRC35-50HRC刃口>55HRC>55HRC55-65HRC钳轴>25HRC没有规定25-50HRC从表•可以看出:钳体硬度国家标准与国际标准是相同的,只对夹持面硬度作了规定,钳体没有具体规疋.而美国ASME 标准觇定了钳体硬度,没有貝体对夹持面的要求.但也可以认定火持面硬度与钳体硬度是…致的刃口硬度除美国ASME标准对上限值有限制外基本-致,钳轴硬度国际标准没有要求外,国标与美标基本一致:另外美国ASME标准对刃口硬度的深度作了规',匸,其深度不小于1.5mm.从硬度而言.美国ASME标准薦于国家标准和国际标准从使用性能来讲.笔者认为钳体硬度控制在42-48HRC,刃L1硬度控制在55-65HRC,钳轴硬度控制在30-45HRC最为合适,(二)剪切性能钳子刃□剪切性能的评判主要是以剪切力来考量,以及对剪切试材的要求。

刃口不仅能剪切硬的试材,同时能剪切软的试材下而分别来表述国家标准(GB/T),国际标准(ISO),美国标准(ASME)对刃口剪切力的要求.表二:国家标准(GB/T)钢丝钳斜口钳尖阳翩规格(英寸)678677.568剪切试材直径(抗拉强度①1.6mm01.61Y11T1①1.6mm3.6mm¢)1.6mm3.6mm①1.6mm¢)1.6mm1600MPa钢丝)剪切力580N580N580N460N460N460N570N570N 剪切纸条0.08mm厚剪切软线(抗拉强度540-①1.0mm 3.0mm①1.0mm eo.5mm①0.5m m eo.5mm01.0mm①1.0mm740MPa铜线)064工具信息与标准-eb.2019表二:国际标准(ISO)钢丝钳斜口钳尖嘴钳规格(英寸)678677.568剪切试材直径(抗拉强度1600MPa钢丝)¢1.6mm①1.6mm¢1.6mm¢1.6mm4)1.6mm 1.6mm cp1.6mm¢1.6mm 剪切力580N580N580N460N460N460N570N570N 剪切纸条0.08mm厚——————一一一—剪切软线(抗拉强度560-670MPa铜线)①1.Omm¢1.Omm¢1.Omm4>0.5mm<P0.5mm CpO.5mm 1.0mm¢)1.0mm表四:美国标准(ASME)钢丝钳斜口钳尖嘴钳规格(英寸)678677.568剪切试材直径(抗拉强度MPal241钢丝¢)2.0mm¢)2.0mm02.3mm¢2.0mm¢2.0mm¢)2.0mm¢1.6mm01.6mm 剪切力68N.m99N.m115N.m79N.m79N.m88N.m34N.m34N.m 剪切纸条0.08mm厚<178N<178N<178N<333N<333N<333N178N178N剪切软线(抗拉强度560-670MPa铜线)一一一一一一一—从上述•:个表中可以看岀:国家与国际标准基本相同,每个规格都剪切同一个规格的试材,剪切力都相同,而美国ASME 标准按规格,品种不同剪切力也不同,从剪切试材来看,钢丝的抗拉强度也不相同,从剪切软的试材来看,美标有剪切纸试验,国标与国际标准剪切软铜线试验来评判,他们各有差异,测试方法也不尽相同,笔者从试验数据分析得出,美国ASME标准要求要略高于国家与国际标准。

梭织物拉伸强力不同标准的对比分析

梭织物拉伸强力不同标准的对比分析摘要:本文主要测试了梭织物的拉伸强力在不同的两种标准,国际标准ISO 13934-2和美国标准ASTM D5034的不同。

介绍拉伸强力抓样法的主要的技术参数,包括测试范围、设备、上下夹具隔距、拉伸速率、环境条件等。

重点分析了国际标准和美国标准在拉伸强力方面的差异。

经过试验分析得到,隔距大小、拉伸速率、调湿时间等都有差异。

因此,在纺织品进出口贸易中若有关于织物强力方面的要求,贸易双方应特别注意对方要求的检测方法是国际标准、美国标准还是其他国际标准。

关键词:拉伸强力;国际标准;美国标准;差异前言织物在穿用过程中经常承受各种方向的力,它是导致织物损坏的作用力的主要形式。

织物的耐用性和强度通常用拉伸断裂强力来表示。

它不仅反映了织物的耐穿用性,在各类织物内在质量的评价中占有重要的地位,而且与织物的装饰美学性关系也很密切。

织物的伸长性能与织物的耐用性与舒适性有较密切的关系。

不同用途的服装,要求织物的伸长性能也有不同,如健美服装或运动服装,要求织物具有较好的伸长性能,这样人体活动起来就感到舒适。

织物具有一定的几何特征,如长、宽、厚度等,而在不同方向上的机械性能是不相同的。

对于一般织物而言,常常研究织物的经纬向的机械性能。

最为重要的是织物的拉伸断裂性能测试,依据的标准不同,方法不同,仪器不同,得到的结果也有很大的差异。

而本论文主要分析对比了同一种抓样法下的拉伸断裂性能测试在不同的标准下的差异。

1 梭织物的概述1.1 梭织物的简介梭织物的主要特点是布面有经向和纬向之分。

当织物的经纬向原料、纱支和密度不同时,织物呈现各向异性,不同的交织规律及后整理条件可形成不同的外观风格。

梭织物的主要优点点是结构稳定,布面平整,悬垂时一般不出现驰垂现象,适合各种剪裁方法。

梭织物适于各种印染整理方法,一般来说,印花及提花图案比针织物、编结物和毡类织物更为精细。

织物花色品种繁多。

作为服装面料,耐洗涤性好,可进行翻新,干洗及各种整理。

塑料物性检测标准ISO ASTM DIN_对比

Procedure A: 0.15-50

DIN 5373O 3451/1-1997

特殊说明

GB 9345-88

1.坩埚称重, 材料净重

2.燃烧后放入马弗炉中煅烧 600±25度, 0.5 h

3.冷却,灰分净重

试样量不超过坩埚体积一半, 燃烧火焰不超过2.5cm

在马弗炉中煅烧不超过3 h

80*10*4 标准扰度0.34

127*13*3-13 标准扰度0.25

试样中点弯曲变形达到 0.34mm时的温度

平放试样, 三点弯曲应 力,恒速升温,形变量达 标准扰度的温度

1.检查支座跨度

2.平放试样,施加载 荷,5min后,调零

3.匀速升温,记录达标准 扰度的温度

A法:0.45MPa; B法:1.8MPa 最少2个试样 起始温度<27度 升温速度120度/h

样条尺寸 测试方法 特殊说明

ISO 179

80*10*4(缺口2) 支撑线间距离62

GB 1043-96

ASTM D 6110 – 06

80*10*4(缺口2) 支撑线间距离60

1.铣缺口 2.测量试样尺寸 3.选择摆锤(能量最大), 调节校准仪器

4.抬起摆锤,放置试样, 缺口背对刀刃

5.释放摆锤,读取数据

补

3 MFR

标准

ISO 1133-2005 GB 3682-2000

ASTM D1238

测试方法

特殊说明

1.清洗仪器, 升温恒温 15min; 2.装样压实,预热 3.施负荷,下标线达料筒 顶面时计时并切除料条

4.按一定间隔切取料条至 上标线达料筒顶面

5. 选合格料条计算结果

5min预热,切条长度10-20 mm 230 oC, 2.16 kgPA6 PA66 ABS AS PC/ABS PBT PET PPO PPS PEEK POM HIPS

橡胶的抗拉强度、断裂伸长率、回弹率的测试标准_概述说明

橡胶的抗拉强度、断裂伸长率、回弹率的测试标准概述说明1. 引言1.1 概述橡胶是一种具有优异弹性的材料,被广泛应用于各个领域,如汽车工业、医疗器械、建筑工程等。

在使用橡胶材料时,了解其抗拉强度、断裂伸长率和回弹率等物理性能指标非常重要。

这些指标可以帮助我们评估橡胶的质量和适用范围,从而确保产品的可靠性和安全性。

因此,对于这些指标的测试标准的制定具有重要意义。

1.2 文章结构本文将分为五个主要部分进行探讨。

首先,在引言部分将简要介绍本文的目的和结构。

接下来,在第二部分中,我们将详细介绍橡胶抗拉强度测试所使用的方法和相关标准,包括ASTM和ISO标准。

第三部分将重点讨论橡胶的断裂伸长率测试,并提供ASTM和ISO标准的综述。

第四部分将涵盖橡胶回弹率测试的方法以及相应的ASTM和ISO标准。

最后,在结论部分总结并提供本文的主要观点。

1.3 目的本文旨在全面概述关于橡胶材料抗拉强度、断裂伸长率和回弹率的测试标准。

通过详细介绍这些测试方法以及ASTM和ISO标准,我们希望读者能够更好地理解如何评估橡胶材料的性能特征,并在实际应用中正确选择合适的标准进行测试。

同时,文章还将对这些标准的适用范围和限制进行分析,使读者能够更好地理解其实验结果的可靠性和可行性。

最终,本文将为相关从业人员和研究者提供一个有价值的参考资源,促进橡胶材料性能测试领域的发展与进步。

2. 橡胶的抗拉强度测试标准2.1 测试方法介绍橡胶材料的抗拉强度是指在拉伸过程中所能承受的最大力量,通常以N/mm²(或MPa)表示。

为了确定橡胶材料的抗拉性能,需要进行相应的测试。

抗拉试验是通过施加力量来使样本发生拉伸,测量样本在拉伸过程中所承受的力量和变形。

这些测试通常在实验室环境下进行,使用特定设备和标准化程序。

2.2 ASTM标准概述美国材料与试验协会(ASTM)是一个非营利组织,致力于制定和发布材料及其产品的相关标准。

对于橡胶材料的抗拉强度测试,ASTM D412-16《标准试验方法-切割式、不机动式热硫化橡胶和热塑性弹性体力学性能测定》提供了详细说明和指导。

ISO和ASTM标准中无缝钢管探伤方法对比分析

ISO和ASTM标准中无缝钢管探伤方法对比分析赵仁顺【摘要】介绍了ISO 10893标准2011版和ASTM系列探伤方法标准,并与旧标准进行对比;分析了两个系列标准在检测管径范围、对比样管选材、人工缺陷形状及尺寸、验收等级、探伤报告要求、检测方法局限性等方面的异同.分析认为:两个系列标准在探伤技术方法方面没有实质性的区别,但在对比样管选材、人工缺陷形状及尺寸、验收等级等方面的要求不同,应视采用探伤方法标准分别对待.【期刊名称】《钢管》【年(卷),期】2014(043)005【总页数】8页(P75-82)【关键词】无缝钢管;无损检测;ISO 10893标准2011版;ASTM标准;对比【作者】赵仁顺【作者单位】天津钢管集团股份有限公司,天津300301【正文语种】中文【中图分类】TG115.28API Spec 5CT《油套管规范》(第 9 版)[1]已于2012年1月1日起生效,API Spec 5L《管线钢管规范》第45版[2]于2013年7月1日起生效,新版产品标准中引用的探伤方法标准为ISO 10893标准2011 版[3-8]和 ASTM 系列标准[9-12],涉及超声波、漏磁、磁粉、涡流4种探伤方法。

具体涉及的无缝钢管探伤方法标准如下。

(1)ISO 10893标准2011版。

该版标准共12部分,删除并替代了前一版ISO相应探伤方法标准,并作了技术上的修订,形成了系列化。

其中,涉及无缝钢管探伤方法的6部分是:①第2部分,无缝和焊接(埋弧焊除外)钢管缺欠的自动涡流检测,替代了ISO 9304∶1989《承压用无缝和焊接(埋弧焊除外)钢管缺欠的涡流检测》;②第3部分,无缝和焊接(埋弧焊除外)铁磁性钢管纵向和/或横向缺欠的全圆周自动漏磁检测,替代了ISO 9402∶1989《承压用无缝和焊接(埋弧焊除外)铁磁性钢管纵向缺欠的全圆周漏磁检测》(纵向)和ISO 9598∶1989《承压用无缝铁磁性钢管横向缺欠的全圆周漏磁检测》(横向);③第5部分,无缝和焊接铁磁性钢管表面缺欠的磁粉检测,替代了ISO 13664∶1997《承压用无缝和焊接钢管管端分层缺欠的磁粉检测》(坡口磁粉)和ISO 13665∶1997《承压用无缝和焊接钢管管体表面缺欠的磁粉检测》(管体磁粉);④第8部分,无缝和焊接钢管分层缺欠的自动超声波检测,替代了ISO 10124∶1994《承压用无缝和焊接(埋弧焊除外)钢管分层缺欠的超声波检测》(管体分层)、ISO 11496∶1993《承压用无缝和焊接钢管管端分层缺欠的超声波检测》(管端分层)和ISO 13663∶1995《承压用焊接钢管焊缝周围分层缺欠的超声波检测》(焊管分层);⑤第10部分,无缝和焊接(埋弧焊除外)钢管纵向和/或横向缺欠的全圆周自动超声波检测,替代了ISO 9303∶1989《承压用无缝和焊接(埋弧焊除外)钢管纵向缺欠的全圆周超声波检测》(纵向)和ISO 9305∶1989《承压用无缝钢管横向缺欠的全圆周超声波检测》(横向);⑥第12部分,无缝和焊接(埋弧焊除外)钢管全圆周自动超声波测厚,替代了ISO 10543∶1993《承压用无缝和热拉伸焊接钢管全圆周超声波壁厚检测》。

橡胶撕裂强度测试标准

橡胶撕裂强度测试标准

橡胶撕裂强度测试是一种衡量橡胶抗撕裂能力的测试方法,常用的标准有以下几个:

1. ISO 3442:这是国际标准化组织(ISO)制定的一种标准,用于测试橡胶撕裂强度。

测试方法是使用一个预先设定形状和尺寸的切割刀,以一定速度对橡胶样本进行切割,然后测量橡胶样本被撕裂时的力。

2. ASTM D1924:这是美国材料与试验协会(ASTM)制定的一种标准,用于测试橡胶撕裂强度。

测试方法是使用一个预先设定形状和尺寸的切割刀,以一定速度对橡胶样本进行切割,然后测量橡胶样本被撕裂时的力。

3. GB/T 529:这是中华人民共和国国家标准(GB),用于测试橡胶撕裂强度。

测试方法是使用一个预先设定形状和尺寸的切割刀,以一定速度对橡胶样本进行切割,然后测量橡胶样本被撕裂时的力。

以上只是一部分基本的测试标准,具体的测试标准可能会根据橡胶的类型和用途的不同而有所差异。

ASTM标准与ISO标准差异与介绍

ASTM标准与ISO标准差异与介绍近年来,世界正迅速由区域服务的区域性市场向统一的全球性市场转化,采用国际标准(ISO/IEC)的呼声越来越高,ASTM也正在积极开展向ISO/IEC标准转化的工作。

随着石化行业的发展,我国热塑性塑料的产量逐年增加,并且已应用到工业、农业、建筑业、城市公用业的许多领域,对国民经济的发展起着非常大的作用,本文主要讨论热塑性塑料的标准化工作。

一、ASTM与ISO塑料标准的主要差异ASTM和ISO都制定了通用热塑性塑料材料如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、抗冲击聚苯乙烯(SB)、苯乙烯-丙烯腈(SAN)、丙烯腈-丁二烯-苯乙烯(ABS)和热塑性聚酯(TP)的标准,但两种标准之间存在较大差异。

1.材料标准间的差异ISO标准由两部分组成,第1部分是“命名系统和分类基础”,第2部分是“试样制备和性能测定”。

根据导则,ISO命名标准中规定了统一的命名模式,由一个可选的写作“热塑性塑料”的说明组和包括国际标准号和特性项目组的识别组构成。

为了使命名更明确,特性项目组又分成下列五个字符组:——字符组1:标准规定的塑料材料的缩写代号,例如:PE(聚乙烯)、PPH(聚丙烯均聚物)等等。

——字符组2:以最多8个大写英文字母表示的材料的推荐用途或加工方法[如:B(吹塑),F(薄膜)等]、重要性能、添加剂及其它附加的说明。

——字符组3:材料特征性能及分档代号。

不同材料的特征性能可能不同,如规定PE材料特征性能为熔体流动速率和密度。

——字符组4:填料或增强材料及其标称含量。

——字符组5:特殊需要的附加信息。

热塑性塑料只要采用这一标准模式命名,就可使用户方便地了解材料的情况,而不必要去学习每个企业特有的命名规则。

ISO标准的第2部分“试样制备和性能测定”中规定了该材料试样制备方法和条件、试样形状和尺寸、试样状态调节以及试验的条件。

只要按这部分标准进行试样制备和性能测定,就可以较为全面地表征材料的性能。

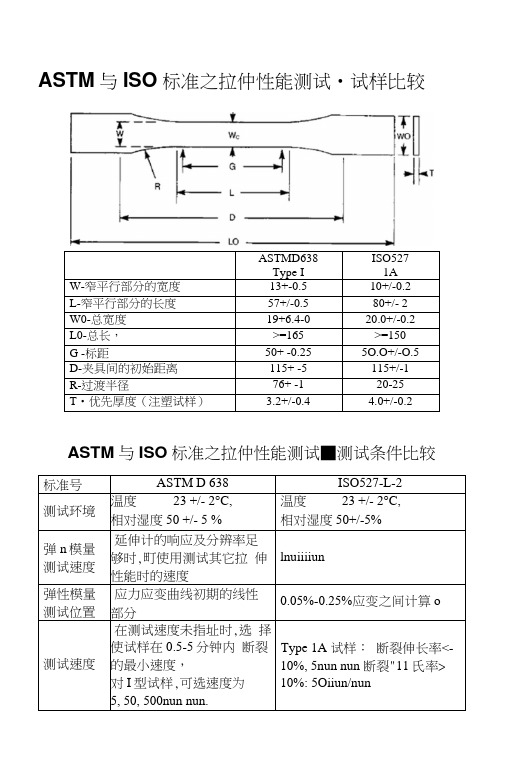

ASTM与ISO标准比较之力学性能及热学性能测试

ASTM与ISO标准之拉仲性能测试•试样比较ASTM与ISO标准之拉仲性能测试■测试条件比较ASTM与ISO标准之弯曲性能测试•试样比较标准项目ASTM D790-03 IS0178:2001 优选试样12.7x127x3.2mm 10x80x4mm支点间的跨距L 原则:试样厚度的16+/-1倍—般5O+/-O.5mm原则:试样厚度的16+/-1倍,—般:64mm压头半径R1 标准:5.O+-/-0.1mm 最小32mm, 最大:试样厚度的4倍。

5.0+/-0.1mm支座半径R2 标准:5.O/-0.1mm 最小:3.2mm,最大「试样厚度的1.6借。

试样厚度>3mm, R=5.0+/-0.2 mm 试样厚j^<=3mm,R=2.0+/-0.2mm尺寸ASTM D790形状矩形截面试样宽度12.7nun兵度127nun优先厚度(注塑试样)3.2mm' 尺寸ISO178形状1A试样的中间平厲部分。

宽度1CH-/-O.2mm兵度80+/- 2nun优先厚度(注塑试样)4.0+ -0.2nunnnii^sASTM与ISO标准之弯曲性能测试・测试条件比较(一)标准项目 ASTM D6110・05a ISO 179-1:2000, Type A冲击强度单位J/m,断裂能与试样宽度的比值KJ/m A 2,断裂能与缺口下试样截面积的比 值 优选注塑试样尺寸宽 x 深 x 长=3.2xl2.7x64mm宽 x 深 x 长=4x10x8Omm 支点间的跨距L 101.6+/-0.5mm 62+0.5/-0.0 mm 缺口形状 缺口肃度:45+/・1。

缺口底部半径:0.25+A0.05mm缺口处试样残余深度:10.16+/-0.05mm 缺口角度:45+Mo缺口底部半径:U ・25+/・U.U3mm 缺口处试样残余深度:8.0+/. 0.2mm试样数量10个或以上10个或以上ASTM 与ISO 标准之弯曲性能测试•测试条件比较(二)标准项目 ASTM D790IS0178优选试样12.^xl27x3.2inm10x80x4mm测试速度方法初始应变速率1% min , 1 3 + /-0.13 inm/inin方法B 、初始应变速率10% /min J3+/-1.3 nini/mino如果试样在方法A 的速度下未 断裂,采用方法B.如果试样在方法B 的速度下未 断裂,停止试验。

astm e1290-2008e1测量裂缝尖端开口位移(ctod)断裂韧度的试验方法

astm e1290-2008e1测量裂缝尖端开口位移(ctod)断裂韧度的试验方法1. 引言1.1 概述本文旨在介绍ASTM E1290-2008e1标准中所规定的测量裂纹尖端开口位移(CTOD)断裂韧度的试验方法。

断裂韧度是衡量材料抵抗断裂的能力,对于评估材料在各种载荷条件下的可靠性具有重要意义。

CTOD作为一种测量裂缝扩展和形态变化的参数,被广泛应用于工程结构和材料研究领域。

本文将对CTOD测量原理进行概述,并详细介绍ASTM E1290-2008e1标准,该标准规定了一套完整、科学且可靠的CTOD试验方法。

通过本文的阐述,读者将获得对CTOD测量方法及其在材料研究中应用潜力有更全面的了解。

1.2 文章结构本文共分为五个部分。

引言部分提供了对文章内容和结构的概述;正文部分将详细介绍CTOD测量原理和ASTM E1290-2008e1标准;结果与讨论部分将对实验数据进行分析和解读,并讨论CTOD测量结果受到的影响因素;应用前景与展望部分将探讨CTOD在材料研究中的应用潜力以及测量精度提升和新技术发展方向;最后,结论部分将对研究内容进行总结和归纳,并提出不足之处及未来改进方向建议。

1.3 目的本文旨在详细介绍ASTM E1290-2008e1标准中规定的CTOD试验方法,探讨该方法在断裂韧度评估中的实际应用意义。

通过对CTOD测量原理、ASTM 标准以及相关因素的分析与讨论,加深对测试方法的理解,并为进一步研究和改进提供参考。

此外,本文还将探讨CTOD作为一个重要参数,在材料研究和工程实践中的前景和潜力。

2. 正文:2.1 CTOD测量原理CTOD(Crack Tip Opening Displacement)是一种用于评估材料断裂韧度的方法,通过测量裂纹尖端的开口位移来表征材料对断裂的抗力。

在应力场作用下,当裂纹扩展时,裂纹尖端会发生位移,CTOD即代表了这种位移的大小。

CTOD测量原理基于线性弹性断裂力学理论,并考虑了非线性效应。

ASTM标准与ISO标准差异与介绍

ASTM标准与ISO标准差异与介绍近年来,世界正迅速由区域服务的区域性市场向统一的全球性市场转化,采用国际标准(ISO /IEC)的呼声越来越高,ASTM也正在积极开展向ISO/IEC标准转化的工作。

随着石化行业的发展,我国热塑性塑料的产量逐年增加,并且已应用到工业、农业、建筑业、城市公用业的许多领域,对国民经济的发展起着非常大的作用,本文主要讨论热塑性塑料的标准化工作。

一、ASTM与ISO塑料标准的主要差异ASTM和ISO都制定了通用热塑性塑料材料如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、抗冲击聚苯乙烯(SB)、苯乙烯-丙烯腈(SAN)、丙烯腈-丁二烯-苯乙烯(ABS)和热塑性聚酯(TP)的标准,但两种标准之间存在较大差异。

1. 材料标准间的差异ISO标准由两部分组成,第1部分是“命名系统和分类基础”,第2部分是“试样制备和性能测定”。

根据导则,ISO命名标准中规定了统一的命名模式,由一个可选的写作“热塑性塑料”的说明组和包括国际标准号和特性项目组的识别组构成。

为了使命名更明确,特性项目组又分成下列五个字符组:——字符组1:标准规定的塑料材料的缩写代号,例如:PE(聚乙烯)、PPH(聚丙烯均聚物)等等。

——字符组2:以最多8个大写英文字母表示的材料的推荐用途或加工方法[如:B(吹塑),F(薄膜)等]、重要性能、添加剂及其它附加的说明。

——字符组3:材料特征性能及分档代号。

不同材料的特征性能可能不同,如规定PE材料特征性能为熔体流动速率和密度。

——字符组4:填料或增强材料及其标称含量。

——字符组5:特殊需要的附加信息。

热塑性塑料只要采用这一标准模式命名,就可使用户方便地了解材料的情况,而不必要去学习每个企业特有的命名规则。

ISO标准的第2部分“试样制备和性能测定”中规定了该材料试样制备方法和条件、试样形状和尺寸、试样状态调节以及试验的条件。

只要按这部分标准进行试样制备和性能测定,就可以较为全面地表征材料的性能。

力学试验比较

中国、日本和美国金属材料室温拉伸试验标准对比摘要:拉伸试验是材料力学性能测试中最常见试验方法之一。

试验中的弹性变形、塑性变形、断裂等各阶段真实反映了材料抵抗外力作用的全过程。

它具有简单易行、试样制备方便等特点。

拉伸试验所得到的材料强度和塑性性能数据,对于设计和选材、新材料的研制、材料的采购和验收、产品的质量控制以及设备的安全和评估都有很重要的应用价值和参考价值。

不同国家的拉伸试验标准对试验机、试样、试验程序和试验结果的处理与修约的规定不尽相同,对日本的JIS Z2241-1998、美国的ASTM E 8/E8 M-08 等标准与中国的GB/T228-2002进行比较,列举了它们之间的差异并对这些差异对试验结果的影响进行讨论。

由于均源自ISO6982-1998,日本和中国的标准对试验机及其附件、试验程序和试验结果处理与修约方面的规定基本一致,只是JIS 标准使用非比例试样,因此要求较大的样品尺寸和试验机能力。

与日本和中国的标准相比,ASTM标准在试验机及其附件、试验程序、试样和试验结果处理与修约方面的规定存在较大差异。

对引伸计的精度要求,ASTM标准较高。

屈服阶段试验速率,ASTM标准较低,试验速率降低导致的强度性能指标降低是否足以影响被测产品屈服性能指标合格与否值得关注。

不同ASTM标准中对取样位置、试样选择的规定不尽相同,产品测试时应注意不同参考标准的适用范围。

在拉伸试验结果处理与修约方面,ASTM标准采用的断面收缩率计算公式与日本和中国的标准不同;对强度性能指标和延性性能指标的修约间隔也不尽相同。

关键词:室温拉伸试验,拉伸试验机,拉伸试样,拉伸试验,拉伸试验结果处理及修约1. 前言拉伸试验是材料力学性能测试中最常见试验方法之一。

试验中的弹性变形、塑性变形、断裂等各阶段真实反映了材料抵抗外力作用的全过程。

它具有简单易行、试样制备方便等特点。

拉伸试验所得到的材料强度和塑性性能数据,对于设计和选材、新材料的研制、材料的采购和验收、产品的质量控制以及设备的安全和评估都有很重要的应用价值和参考价值[1]。

力学性能试验包括哪些韧度断裂试验相关问题

力学性能试验包括哪些韧度断裂试验相关问题断裂韧性试验是在线弹性断裂力学及弹塑性断裂力学基础上发展起来的一种评定材料韧性的力学试验方法。

20世纪以来,曾发生过多起容器、桥梁、舰船、飞机等脆断事故;事故分析查明,断裂大多起源于小裂纹。

为解决金属脆断问题,在1958年组成ASTM断裂试验专门会,目的是建立有关测定材料断裂特性的试验方法。

于1967年首次制定了用带疲劳裂纹的三点弯曲试样(图1)测定高强度金属材料平面应变断裂韧性操作规程草案,并于1970年颁发了世界第一个断裂韧性试验标准ASTME399-70T。

此后,断裂韧性试验受到世界各国的普遍重视并蓬勃发展。

韧度断裂试验相关概念韧性:断裂前吸收塑性变形功和断裂功的能力韧度:单位体积材料断裂前所吸收的功韧性断裂:裂纹缓慢扩展过程中消耗能量;断裂最先发生在纤维区,然后快速扩展形成放射最后断裂形成剪切唇,放射区在裂纹快速扩展过程中形成,一般放射区汇聚方向指向裂纹源。

脆性断裂:基本不产生塑性变形,危害性大。

低应力脆断,工作应力很低,一般低于屈服极限;脆断裂纹总是从内部的宏观缺陷处开始;温度降低,应变速度增加,脆断倾向增加。

穿晶断裂:裂纹穿过晶内,可以是韧性断裂,也可以是脆性断裂,断口明亮。

沿晶断裂:裂纹沿晶界扩展,都是脆性断裂,由晶界处的脆性第二相等造成,断口相对灰暗。

穿晶断裂和沿晶断裂可混合发生。

高温下,多由穿晶断裂转为沿晶韧性断裂。

沿晶断裂断口:断口冰糖状;若晶粒细小,断口呈晶粒状。

剪切断裂:材料在切应力作用下沿滑移面滑移分离而造成的断裂。

(滑断、微孔聚集型断裂)解理断裂:材料在正应力作用下,由于原于间结合键的破坏引起的沿特定晶面发生的脆性穿晶断裂。

金属的强度就是指金属材料原子间结合力的大小,一般说金属熔点高,弹性模量大,热膨胀系数小则其原子间结合力大,断裂强度高。

断裂的实质就是外力作用下材料沿某个原子面分开的过程。

格里菲思理论:从热力学观点看,凡是使能量减低的过程都将自发进行,凡使能量升高的过程必将停止,除非外界能量。

国标、美标、欧标区别

高温拉伸试验国标、美标、欧标区别标准序号国家标准GB/T4338-2006美国标准ASTM E21-92欧洲标准EN10 002-5:1992符号原始标距: L O断后标距Lu引伸标距:Le伸长率:A断面收缩率:Z最大力:Fm抗拉强度:Rm屈服强度:规定非比例延伸强度:Rp上屈服强度:ReH下屈服强度: ReL原始截面积: S0断后截面积:S U原始标距:L O断后标距:引伸标距:伸长率: Elt断面收缩率:最大力:F抗拉强度: SU屈服强度:YP规定非比例延伸强度: YS上屈服强度:UYS下屈服强度:LYS原始截面积: A0断后截面积:原始标距: L O断后标距Lu引伸标距:Le伸长率:A断面收缩率:Z最大力:Fm抗拉强度:Rm屈服强度:规定非比例延伸强度:Rp上屈服强度:ReH下屈服强度: ReL原始截面积: S0断后截面积:SU试样尺寸Ф3mm Ф5mm Ф6mm Ф8mm Ф10mm Ф15mmФ20mm Ф25mmФ2.5mm Ф4mm Ф6mmФ9mm Ф12.5mmФ5mm Ф10mm Ф20mm原始标距原始标距5d 原始标距5d 原始标距5d试验温度试样加热装置应使试样可以加热至所规定的温度θ。

所规定的温度θ和所指示的温度θi间允许的偏差为:θ≤ 600℃:±3℃600℃<θ≤ 800℃:±4℃800℃<θ≤1000℃:±5℃试样加热装置应使试样可以加热至所规定的温度θ。

所规定的温度θ和所指示的温度θi间允许的偏差为:θ≤ 1000℃:±3℃θ>1000℃:±6℃试样加热装置应使试样可以加热至所规定的温度θ。

所规定的温度θ和所指示的温度θi间允许的偏差为:θ≤ 600℃:±3℃600℃<θ≤ 800℃:±4℃800℃<θ≤1000℃:±5℃保温时间试样加热至所规定的温度θ,并且应在加载前在此温度至少维持10min试样加热至所规定的温度θ,并且应在加载前在此温度至少维持20min试样加热至所规定的温度θ,并且应在加载前在此温度至少维持10min屈服强度(上屈服强度和下屈服强度)和规定非比例延伸强度的测定从试验开始至测定屈服应力,试样的应变速率应为0.001 min-1~0.005 min-1。

塑料物性检测标准ISOASTMDIN_对比

测试方法 特殊说明

1.测量试样中部宽厚

2.设置试验速度(推荐2 mm/min)

3.把试样对称地放在两 个支座上,并于跨度中 心施加力,开始试验

4.记录,评价结果

规定挠度:试样厚度h 的1.5倍

补

3 MFR

标准

ISO 1133-2005 GB 3682-2000

165*13*3.2

50 mm/min(0.5-5min 断裂

DIN 53457 115 *6*2

补

2 弯曲强度 标准

ISO 178

GB 93412000

ASTM D790

DIN 53453

样条尺寸

80*10*4 跨距:16±1 倍厚度

80*10*4 跨距:16±1 倍厚度

127*12.7*3.2 跨距:16±1 倍厚度

1. 试样平放于底座上压针下 2.放入加热装置中5min后施加负荷, 仪器清零 3.50度或120度/min匀速升温,搅拌, 记录针刺入试样1mm的温度 两个试样温度不相差2度

最少2个试样 起始温度20-23度 A50,A120负荷10N B50,B120负荷50N 50,120表示升温 速率

DIN 53460

25*25*6或 6cm2*6

1.选标尺 (50-115)

2.施加98.07N初试验力

3.10s内施主试验力保持 15s,卸去主试验力15s后 读数

记录施加主试验力及去除 时长指针分别通过B0的 次数并相减:差数为0, 标尺加100,为0,直接读 数,为2,标尺减100

R,L,M,E四种标尺

R,初试验力98.07N, 主试验力588.4N,压 头直径12.7

最大厚度<13

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ab s t r a c t : AS TM E1 8 2 0 一 l 1 a n d I S O 1 21 3 5 . 2 0 0 2 a r e t h e ma i n t wo t e s t i n g s t a n d a r d s o ff ra c t u r e t o u g h n e s s . Th e r e re a s o me o b v i o u s d i fe r e n c e s b e w e t e n t h e s e wO t s t a n d rd a s , s u c h a s b l u n t i n g l i n e , e fe c t i v e d a t a a n d J— R C U l - v - e e q u a t i o n , wh i c h c a u s e d i s c r e p a n c y o f

GUAN P e n g t a o , LI Xi a ng q i n g , ZHENG Sa n l o ng , BAO S h i yi , GAO Ze n gl i a ng ,

( 1 . I n s t i t u t e o f P r o c e s s E q u i p me n t a n d Co n t r o l E n g i n e e i r n g ,

Z h e j i a n g Un i v e r s i t y o f T e c h n o l o g y , Ha n g z h o u 3 1 0 0 3 2 ;

2 . E n g i n e e r i n g Re s e a r c h Ce n t e r o f P r o c e s s Eq u i p me n t a n d Re — ma n u f a c ur t i n g o f Mi n i s t r y o f Ed u c a t i o n ,

摘要 :AS T M E1 8 2 0 — 1 1 和 I S O 1 2 1 3 5 - 2 0 0 2标准 是测试 断裂韧度的主要标准 ,然而这两个测试标准在 钝化线 、有效数据 区间 和阻力 曲线拟合等 方面 存在较大 的差异 ,导致 断裂 韧度 测试结果 的较大不 同。研究这两个测试标 准钝化线 的依据 ,比较 它们 的差异 。AS T M 标准采 用理想弹塑性材料假设 ,I S O标准基 于材 料的真应力应变关 系满足 幂次定律 ,I S O标准钝化 线斜 率 比 AS T M 标 准钝化线斜率大 ;AS T M 标准采用两参数方程 阻力 曲线 ,而 I S O 标准采用三参数方程 阻力 曲线 。提 出根据材 料应 力应变特性来选择合适 的试 验标准 ,对于带屈服平 台的材料可选用 AS T M 标准 ,不 带屈服平 台的材料 可选 用 I S O标准 。选 取 Q3 4 5 R钢 进行断裂韧度试验 ,用 A S T M和 I S O两个标准对试验 结果 进行评估 ,试验 结果表明 :Q3 4 5 R的应力应变 曲线在 屈 服 阶 段 存 在 屈服 平 台 , AS T M 钝化 线能更好反映裂纹尖端钝 化。 AS T M和I S O两个标准测得 的断裂韧度分别 为 2 3 5 . 2 9k J / m2

和 1 7 9 . 3 7 k J i m ̄ ,两 者 相 差 2 4 %。

关键词 : 断裂韧度 ;J - R 曲线 ;钝化线 ;AS T ME 1 8 2 0 . 1 1 ;I S O 1 2 1 3 5 . 2 0 0 2

中图 分 类 号 :T G1 1 5

S t ud y a nd Co mp a r i s o n o f Te s t M e t h o d f o r M e a s ur e me n t o f Fr a c t ur e To u g h ne s s be t we e n AS TM a n d I SO S t a n d a r d s

AS T M和I S O 标 准 断 裂韧 度 测 试 方 法 比较 研 究木

关鹏涛 , 2 李相 清 , 2 郑 三龙 1 , 2 包 士毅 1 , 2 高增 梁 1 , 2

( 1 .浙 江工 业大 学 化工机 械 设 计研 究所 杭州 3 1 0 0 3 2 ;

杭州 3 1 0 0 3 2 1 2 .浙 江工 业大 学过 程 装备 及 其再 制造 教 育部 工程 研 究 中心

第5 3卷第 6期 2 0 1 7 年 3 月

机

械

工

程

学

报

Vo 1 . 5 3

Ma t - .

N O. 6

20 1 7

J OURNAL OF M ECHANI CAL ENGI NEERI NG

Dol: 1 0 . 39 01 / JM E. 2 01 7 . 06 . 0 6 0

t h e ra f c t u r e t o u g h n e s s r e s u l t s . Th e b a s e s o f he t b l u n t i n g l i n e o f t h e wo t s t a n d a r d s a r e s t u d i e d a n d t h e d i fe r e n c e s o f t h e w o t s t a n d a r d s