左摆动杠杆任务说明书

《杠杆》教案(通用6篇)

《杠杆》教案(通用6篇)《杠杆》篇1详细介绍:杠杆教案示例(一)教学要求1.知道什么是杠杆。

能从常见的工具中辨认出杠杆。

2.知道有关杠杆的一些名词术语。

理解力臂的概念。

会画杠杆的力臂。

3.理解杠杆的平衡条件,并能用来解决简单的问题。

(二)教具:抽水机模型、切纸用小铡刀、剪刀。

学生分组实验器材:杠杆和支架、钩码、尺、线。

(三)教学过程一、新课引入由学生阅读课本第十三章前言部分,引出本章学习内容。

教师指出,常用的简单机械有杠杆、滑轮、轮轴、斜面等。

由学生阅读本节开头的大问号后的一段。

并参阅图13�23、图13�24,图13�25说明杠杆在我国古代就有了许多巧妙的应用。

引出杠杆一节。

“板书:第十三章简单机械一、杠杆”二、进行新课1.什么是杠杆?提问:如何用一根硬棒撬起一块很重的石块?学生讨论,教师总结并结合课本图13�2甲或出示事先画好图的小黑板讲解。

给出杠杆的定义。

教师指出:杠杆在力的作用下能绕固定点转动,这是杠杆的特点。

杠杆有直的也有弯的。

观察和演示:抽水机的手柄、切纸的铡刀、剪刀都是杠杆。

观察装置中哪个硬棒在力的作用下绕哪个固定点转动。

板书:“1.什么是杠杆?一根硬棒,在力的作用下如果能绕着固定点转动,这根硬棒就叫杠杆。

”2.描述杠杆的几个有关名词术语(1)教师以讲什么是杠杆时所画的撬杠撬石头的板图为基础,边讲下列名词边在图中规范标画出三点、两力、两臂。

并板书写出各名词及其定义。

板书:“2.名词术语:”支点:杠杆(撬杠)绕着转动的点,用字母o标出。

动力:使杠杆转动的力画出力的示意图,用字母f1或f动标出。

阻力:阻碍杠杆转动的力画出力的示意图,用字母f2或用f阻标出。

注意:动力和阻力使杠杆转动方向相反,但它们的方向不一定相反。

动力臂:从支点到动力作用线的距离。

用字母l1或l动标出。

(简介力的作用线概念。

)教师说明力臂的画法:首先确定杠杆的支点,再确定力的作用线。

然后使用直角三角板画出从支点到力的作用线的垂线,垂足要落在力的作用线上,符号指明哪个线段是力臂,并写出字母l1或l动。

调速杠杆的机械加工工艺规程及专用夹具设计

调速杠杆的机械加工工艺规程及专用夹具设计 Final approval draft on November 22, 2020135调速杠杆的机械加工工艺规程及专用夹具设计二〇一一 年 十二 月机制工艺与夹具设计任务书1. 工件零件图(2天)2. 机械加工工艺过程卡(2天)3. 机械加工工序卡(5天)4. 专用夹具装配图(5天)5. 夹具体零件图(3天)6. 专用夹具三维造型(5天)7. 设计说明书(3天)说明书书写注意事项1. 目录页没有页码2. 大的章要另起页3. 参考文献另起页4. 每个图下面要有图标及说明(例如图1-1工件零件图)5. 每个表格上面要有表头及说明(例如表1-1工艺方案比较)目 录第1章 杠杆机械加工工艺规程及夹具设计.................................4 分析零件图..................................................................4 零件的作用 ...............................................................4 零件的工艺分析............................................................4 确定生产类型..................................................................5 确定毛坯类型 ...............................................................6 确定毛坯类型 (6)JIANGSU TEACHERS UNIVERSITY OF TECHNOLOGY机制工艺夹具课程设计与综合训练确定锻件及形状 (6)机械加工工艺过程设计 (7)选择定位基准 (8)拟定工艺过程 (8)选择机床和工艺装备 (8)选择机床 (9)选择夹具 (9)选择刀具 (9)选择量具 (9)确定工序尺寸 (9)确定切削用量和时间定额 (10)工序1切削用量及基本时间的确定 (10)工序2切削用量及基本时间的确定 (12)工序3切削用量及基本时间的确定 (14)工序4切削用量及基本时间的确定 (16)工序5切削用量及基本时间的确 (17)工序6切削用量及基本时间的确定 (17)工序7切削用量及基本时间的确定 (17)工序8切削用量及基本时间的确定 (18)工序9切削用量及基本时间的确定 (20)工序10切削用量及基本时间的确定 (20)工序11切削用量及基本时间的确定 (22)夹具设计有关计算 (24)定位基准的选择 (24)工切削力及夹紧力的计算 (24)工定位误差分析 (25)夹具设计结构设计及操作简要说明 (25)第2章综合训练 (27)夹具造型(小4号黑体) (27)铣夹具立体图 (27)铣夹具三视图…………………………...……………………… .28夹具各零件造型过程简述 (30)夹具体 (30)定位元件 (31)夹紧元件 (34)参考文献 (37)总结………………………………………………………………… .38第1章左摆动杠杆机械加工工艺规程设计分析零件图零件的作用杠杆原理亦称“杠杆平衡条件”。

“左摆动杠杆”的工工艺规程及钻Ф12孔的夹具设计

关键词:工艺、工序、切削用量、夹紧、定位、误差。

ABSTRCT

This design content has involved the machine manufacture craft and the engine bed jig design, the metal-cutting machine tool, the common difference coordination and the survey and so on the various knowledge. The reduction gear box body components technological process and its the processing ¢ 140 hole jig design is includes the components processing the technological design, the working procedure design as well as the unit clamp design three parts. Must first carry on the analysis in the technological design to the components, understood the components the craft redesigns the semi finished materials the structure, and chooses the good components the processing datum, designs the components the craft route; After that is carrying on the size computation to a components each labor step of working procedure, the key is decides each working procedure the craft equipment and the cutting specifications; Then carries on the unit clamp the design, the choice designs the jig each composition part, like locates the part, clamps the part, guides the part, to clamp concrete and the engine bed connection part as well as other parts; Position error which calculates the jig locates when produces, analyzes the jig structure the rationality and the deficiency, and will design in later pays attention to the improvement.

杠杆的科学教案4篇

杠杆的科学教案杠杆的科学教案4篇作为一名无私奉献的老师,时常会需要准备好教案,编写教案有利于我们弄通教材内容,进而选择科学、恰当的教学方法。

那么教案应该怎么写才合适呢?下面是小编为大家收集的杠杆的科学教案,仅供参考,希望能够帮助到大家。

杠杆的科学教案1教材分析(一)背景和目标在前一课,学生在使用工具解决问题的实践中已经初步认识了什么是简单机械。

从本课开始,学生将通过一系列的探究活动,认识杠杆、轮轴、滑轮及斜面等几类简单机械。

本课将专门引导学生认识杠杆,并通过实验研究发现杠杆省力与不省力的规律。

在生活中,使用工具来完成一些事情的经历是很多的,如用剪刀剪纸、用老虎钳夹断铁丝、用螺丝刀拧螺钉、用镊子夹东西,等等。

会使用这些工具很大程度上来源于经验的积累,学生们可能并不清楚或者没有思考过这些工具的工作原理。

本课的教学将结合学生的生活经历,分析使用撬棍的过程,观察撬棍工作的特点,从而认识杠杆类工具。

杠杆这类简单机械可按省力情况分成三类:省力、费力、不省力也不费力。

省力杠杆的特点是:用力点到支点的距离大于阻力点到支点的距离;费力杠杆的特点是:用力点到支点的距离小于阻力点到支点的距离;不省力也不费力杠杆的特点是:用力点到支点的距离等于阻力点到支点的'距离。

通过杠杆尺开展实验研究活动,我们要让学生初步认识到杠杆是省力还是不省力与它的三个点之间的距离有关,并在探究中认识到收集数据的重要性,发展利用数据来说明问题的能力。

学情分析学生的科学认知能力有限,对于一些科学术语及在生活中的联系掌握比较少。

另外,学生对于科学实验的操作比较少。

组织教学上学生整体素质较差。

教学目标1.明确用力点到支点的距离大于阻力点到支点的距离,杠杆省力;反之杠杆费力。

如果两个距离相等,杠杆不省力也不费力。

2.在杠杆尺的探究活动中,发展记录、分析、处理实验数据的能力。

3、激发对生活中杠杆应用现象的探究兴趣。

教学重点和难点教学重点:通过对杠杆尺的探究,发展记录、分析、处理实验数据的能力。

2023最新-《杠杆》教案(4篇)

《杠杆》教案(4篇)作为一名人民教师,时常需要编写教案,教案是备课向课堂教学转化的关节点。

那要怎么写好教案呢?书读百遍,其义自见,以下是给大伙儿整理的《杠杆》教案(4篇),欢迎参考,希望可以帮助到有需要的朋友。

杠杆科学的教学设计篇一活动目标1、通过动手操作,使幼儿初步感知杠杆省力的原理,激发幼儿探究的兴趣,培养幼儿分析问题和解决问题的能力。

2、培养幼儿对事物的好奇心,乐于大胆探究和实验。

3、愿意大胆尝试,并与同伴分享自己的心得。

4、培养幼儿对科学现象进行探索的兴趣。

5、在活动中,让幼儿体验成功的喜悦。

活动准备动物头饰、木棒、积木、重物、记录卡、水彩笔、浆糊、抹布、用力标志(大小不等的圆片)。

活动过程1、导语:小熊要盖新房子,它买了许多材料,有些材料很重,它搬不动,我们去帮助它吧!说一说,用什么办法来运材料。

(1)我用双手抱。

(2)我用手推。

(3)我用棒棒撬。

(4)我用手拉。

2、试一试,哪种方法用的力气小。

幼儿使用各种方法,把重物搬到指定地点。

(1)使劲用双手抱重物。

(2)弯下腰用手推重物。

(3)用棒棒撬重物。

(4)用手拉重物。

3、说一说我的发现。

(1)抱最费劲,汗都流出来了,拉有一点费劲,推只有一点点费劲,撬很轻松。

(2)抱要流汗,拉要流一点点汗,推不费力,撬更不费力。

(3)抱要费力气一些,拉要稍微费力气一些,推费力要稍微好一些,撬不费力气,轻轻一下就行了。

4、我的实验过程。

让幼儿用省力的办法帮小熊把材料全部运过去。

注意事项1.使用木棒时要提醒幼儿注意安全。

2.给幼儿提供的重物以不超过三名幼儿抬起的重量为宜。

3.提供作支点的积木高度要适宜。

4.在用木棒撬重物时,支点应随重物一起移动。

活动反思幼儿天生具有强烈的好奇心,对周围事物的探索和求知欲望也特别强,因此,新纲要强调科学教育应密切联系幼儿的实际生活进行,利用身边的事物和现象作为科学探索的现象。

本次活动我让孩子通过操作、观察及其讲述等手段,让孩子在自主活动中增添一些科学知识。

左摆动杠杆铣2mm槽设计说明书

左摆动杠杆铣2mm槽设计说明书设计说明书一. 产品概述左摆动杠杆铣2mm槽是一种常用于金属加工的机械设备,主要用于加工金属板材、铝合金板材等薄板材料的槽口。

通过该设备的使用,可以大大提高金属加工的效率和质量。

二. 设计要求1. 设备应具有高精度、高效率、高可靠性的特点,能够满足金属加工的高效率和高精度要求。

2. 设备应具有自动化程度高、操作简单、易维护等特点,方便用户进行操作和维护。

3. 设备应具有安全可靠的特点,能够有效避免对用户和设备造成危险。

三. 设计方案1. 设备整体采用铝合金材质,具有轻便、耐用的特点。

2. 设备采用数控技术,具有高精度、高效率的特点。

3. 设备整体结构设计简洁,易于操作和维护。

4. 设备配备多种安全保护装置,确保使用过程中的安全性。

四. 设计参数1. 加工材料:金属板材、铝合金板材等薄板材料。

2. 加工精度:2mm槽。

3. 加工速度:30m/min。

4. 加工厚度:0.5-3mm。

五. 使用说明1. 请在使用前仔细阅读产品说明书,并按照说明书要求进行操作。

2. 在使用过程中,请勿随意更改设备参数,以免影响设备的正常工作。

3. 在使用过程中,如发现设备出现异常情况,请及时停机并检查,以免造成设备损坏或人员伤害。

4. 在使用过程中,应注意设备的清洁和维护,以保证设备正常工作。

六. 维护保养1. 定期清理设备,保持设备干净卫生。

2. 定期检查设备的各项部件,并按照保养要求进行保养。

3. 如设备出现故障,请及时联系专业维修人员进行处理。

七. 安全提示1. 在使用过程中,请勿疏忽大意,以免造成人员伤害。

2. 如发现设备出现异常情况,请及时停机并进行检查。

3. 如需进行设备维修,请联系专业维修人员进行处理。

4. 请勿随意更改设备参数,以免影响设备的正常工作和人员安全。

以上是左摆动杠杆铣2mm槽设计说明书的相关内容,希望能够对您有所帮助。

双杠(杠上支撑、支撑摆动)教案

双杠(杠上支撑、支撑摆动)教案第一章:课程介绍1.1 课程目标本课程旨在通过双杠练习,帮助学生掌握杠上支撑和支撑摆动的技巧,提高学生的身体素质和运动能力。

1.2 适用对象本课程适用于具有一定双杠基础的中学生。

1.3 教学材料双杠、保护垫、指导手册。

第二章:杠上支撑2.1 教学目标学生能够掌握杠上支撑的技巧,并能够独立完成杠上支撑动作。

2.2 教学步骤2.2.1 讲解杠上支撑的动作要领,包括手臂、身体和腿部的姿势。

2.2.2 示范杠上支撑的动作,让学生跟随示范进行练习。

2.2.3 分组练习,每组两人,一人练习杠上支撑,另一人进行保护。

2.2.4 教师进行个别指导,纠正学生的动作不规范之处。

2.3 教学评价学生能够独立完成杠上支撑动作,且动作规范。

第三章:支撑摆动3.1 教学目标学生能够掌握支撑摆动的技巧,并能够独立完成支撑摆动动作。

3.2 教学步骤3.2.1 讲解支撑摆动的动作要领,包括手臂、身体和腿部的姿势。

3.2.2 示范支撑摆动的动作,让学生跟随示范进行练习。

3.2.3 分组练习,每组两人,一人练习支撑摆动,另一人进行保护。

3.2.4 教师进行个别指导,纠正学生的动作不规范之处。

3.3 教学评价学生能够独立完成支撑摆动动作,且动作规范。

第四章:组合练习4.1 教学目标学生能够将杠上支撑和支撑摆动动作进行组合,并能够流畅完成。

4.2 教学步骤4.2.1 讲解组合练习的动作要领,包括杠上支撑、支撑摆动和过渡动作的连接。

4.2.2 示范组合练习的动作,让学生跟随示范进行练习。

4.2.3 分组练习,每组两人,一人练习组合练习,另一人进行保护。

4.2.4 教师进行个别指导,纠正学生的动作不规范之处。

4.3 教学评价学生能够独立完成组合练习,且动作规范流畅。

5.2 强调学生在练习过程中的安全注意事项。

5.3 展望下一课程内容,激发学生对双杠运动的兴趣和热情。

第六章:身体素质训练6.1 教学目标学生能够通过有针对性的身体素质训练,增强身体力量、柔韧性和协调性,为更好地完成双杠动作打下基础。

左摆动杠杆零件的机械加工工艺规

左摆动杠杆零件的机械加工工艺规左摆动杠杆零件是用于汽车、摩托车等机动车的底盘系统中的重要零件之一。

它的主要功能是将发动机的扭矩转化为底盘的动力输出,从而提供驾驶者所需要的动力。

在机械加工中,左摆动杠杆零件的制造是一个重要的工艺过程,需要严格遵守一定的加工流程和技术规范,以保证零件的质量和精度。

首先,我们需要对左摆动杠杆的零件工艺规进行了解。

零件工艺规是针对特定零件的一系列流程指导规范,包括加工方法、加工步骤、机床、工具和测量等。

左摆动杠杆零件的工艺规则通常包括以下内容:1. 工艺流程:左摆动杠杆零件的制造需要经过零件计量、材料准备、组装、切割、加工、组装和检测等多个流程。

2. 设备要求:左摆动杠杆零件的加工通常需要使用CNC车床、车铣复合加工中心、数控铣床等高效、高精度的机床设备。

3. 加工方法:左摆动杠杆零件加工的方法通常包括车削、铣削、切割、钻孔、攻丝等。

4. 工具选用:为了确保左摆动杠杆零件加工的精度和质量,需要选择合适的加工刀具和测量工具。

5. 检测要求:制造完成后,左摆动杠杆零件需要进行检测和测试,确保其符合设计要求的特定尺寸、精度和表面质量。

通过遵守以上工艺规则,可以确保左摆动杠杆零件的加工质量和精度,从而提高整车的性能和可靠性。

下面,我们将详细介绍左摆动杠杆零件的加工过程和注意事项。

首先,进行左摆动杠杆零件的制造需要进行零件计量和材料准备。

这一步是确保零件的尺寸标准和配料质量的准备工作。

在这个过程中,需要特别注意保证材料的质量,例如工作质量,材料硬度等因素。

接下来,进行左摆动杠杆零件的组装。

组装需要按照设计要求将两个零件进行组装,这需要使用合适的治具,并且强制满足组装工艺要求,制定优化的组装清单和操作规程,同时对使用的相关工具进行相应的调整和检查验收。

在组装完成之后,需要进行下一步的切割和加工。

具体的切割和加工方式可以根据不同车辆型号和零件的特点进行选择。

需要注意的是,在这个过程中需要控制加工时间和加工深度,防止加工过度、减少加工中的误差和松动。

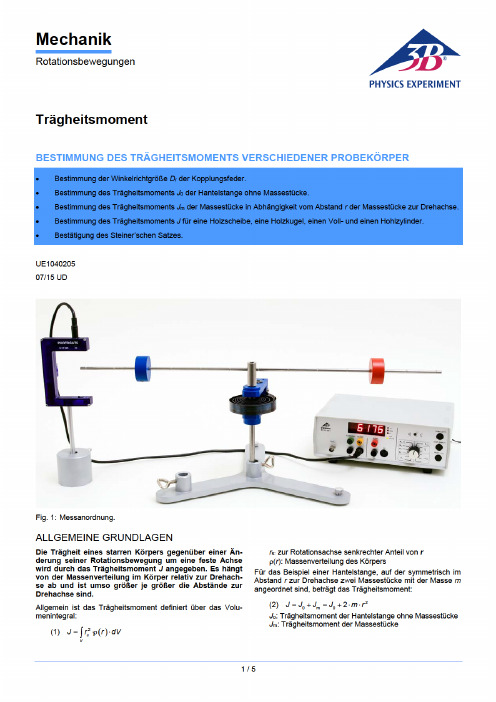

科学实验用品:扭力摆动杆说明书

3B SCIENTIFIC ® PHYSICSInstruction sheet11/15 Alf1 Circular disc2 Cross bar3 Mount for test bodies4 Spirit level5 Bracket with coiled spring6 Support rod7 WeightsIf the coiled spring is too tightly wound, there is the danger that high centrifugal forces cause the test bodies to be hurdled away.Do not displace the test bodies more than amaximum of 360° (180° is recommended). The torsion axle with its corresponding accesso-ries and parts are used to investigate rotational oscillation and for determining the moments of inertia of various sample objects from the period of oscillation.The torsion axle consists of a shaft with twin ball races which is coupled to a bracket by a coiled spring. A support rod permits assembly on a stand base or a table clamp. A spirit level is pro-vided so that the torsion axle can be aligned to the horizontal. The test bodies are a cross bar with weights that can be moved along its length and a circular disc with one hole in the centre and eight away from the centre fordetermining moments of inertia for eccentric axes of rotation and confirming Steiner’s theorem .1 shaft with bracket, coiled spring, support rod and mount for test bodies 1 cross bar2 weights 1 circular disc Restoring torque of the spring:0.028 Nm/rad Height of the torsion axle: approx. 200 mm Cross bar: Length: 620 mmMass: approx. 135 g Weights: 260 g each Circular disc: Diameter: 320 mm Mass:495 g Boreholes:9Borehole spacing: 20 mmSet of Test Bodies for Torsion Axle 1008663Fig. 1 Set of Test Bodies for Torsion Axle1 Wooden sphere,2 Mounting plate,3 Solidcylinder, 4 Wooden disc, 5 Hollow cylinder The accessories for the torsion axle consist of two cylinders with nearly identical weights but different weight distributions, a mounting plate for the cylinders, a wooden disc and a wooden sphere.Hollow cylinder (metal):External diameter: 90 mmHeight: 90 mmMass: approx. 425 g Solid cylinder (wood):Diameter: 90 mmHeight: 90 mmMass: approx. 425 g Mounting plate:Diameter: 100 mmMass: approx. 122 g Wooden disc:Diameter: 220 mmHeight: 15 mmMass: approx. 425 gMoment of inertia: 0.51 kgm2 Wooden sphere:Diameter: 146 mmMass: approx. 1190 g Moment of inertia: 0.51 kgm2To determine various moments of inertia for different test bodies, these objects are placed on a ball-bearing supported shaft which has a coiled spring attached. The coiled spring is sub-jected to restoring torque D. The oscillation peri-od T of the torsion pendulum results in the mo-ment of inertia J.T2=224DJ T=⋅πThe values determined experimentally confirm the findings theoretically postulated for a body of the mass m, whose mass elements Δm rotate at a distance r z around a fixed axis:n22zz1dmzJ m r r==∆⋅=∑⎰∙Mount the torsion axle in a tripod stand and align it horizontally using the spirit level.∙Do not adjust the screws that press the secur-ing spheres to the rod. (They are adjusted so that the weights can be moved along the rod but are not forced outwards by centrifugal forces.)∙Always arrange the experiment so that the spring is compressed and not extended.∙Start the oscillation by turning the rod 180° (max. 360°).∙Determine the oscillation period from several measurements by forming the mean value out of e.g. 5 oscillations.∙Note down the exact value of the restoring torque D on the torsion axle or in the operat-ing manual. This value is used to determine the moment of inertia J from the oscillation period T.To perform the experiments the following appa-ratus are required (recommended):1 Stand Base Tripod, 185 mm 1002836 1 Digital Stopwatch 1002811 1 Precision Dynamometer 1 N 1003104 1 Set of Test Bodies for Torsion Axle 1008663 8.1 Determination of the restoring torque D ∙Insert the rod without weights onto the torsion axle.∙Attach the 1 N dynamometer to the rod so that it acts perpendicularly to it.∙At distances of r = 10 cm, 15 cm and 20 cm from the centre of the rod measure the forceF needed to rotate the rod from its state of equilibrium by about α = 180°.Torque: r F M ⋅=Restoring torque: α=MDFig. 2Determination of the restoring torque8.2 Dependency of the moment of inertia Jon the distance r , in which a mass m rotates round a fixed axis∙ Attach the rod without weights to the torsionaxle.∙ Determine the moment of inertia J (rod).∙ Arrange the weights at symmetrical distanc-es of r = 5 cm, 10 cm, 15 cm, 20 cm and 25 cm from the centre of the rod.∙ Determine the moment of inertia J (rod +weights).∙ Calculate the moment of inertia J (weights) =J (rod + weights) – J (rod).Fig. 3Dependency of the moment of inertia J on the distance r8.3 Comparison of the moments of inertia ofcylinders of the same weight but with different weight distribution 8.3.1 Wooden disc (WD)∙ Attach the wooden disc (WD) to the torsionaxle.∙ Determine the moment of inertia J (WD).Fig.4Determination of the moment of inertia of a wooden disc8.3.2 Solid cylinder (SC) and hollow cylinder (HC)∙ Attach the mounting plate (P) to the torsionaxle.∙ Determine the moment of inertia J (P).∙ Place a cylinder onto the mounting plate (P). ∙ Determine the moments of inertia J (SC + P)and J (HC + P).∙ Determine the moments of inertiaJ (SC) = J(SC + P) – J (P)J (HC) = J (HC + P) – J (P) by subtracting.Fig. 5Comparison of the moments of inertia of cylinders8.4 Determination of the moment of inertiaof a sphere (S)∙ Attach the sphere (S) to the torsion axle. ∙ Determine the moment of inertia J (S).A comparison of the sphere with the wooden disc (refer to 8.3.1.) reveals that they both have the same moment of inertia. Spheres (S) and wooden discs (WD) have the same moment of inertia if the following holds true with regard to their mass m and their radii R :224()()()()5m WD R WD m S R S ⋅=⋅3B Scientific GmbH ∙ Rudorffweg 8 ∙ 21031 Hamburg ∙ Germany ∙ Fig. 6Determination of the moment of inertia of a sphere8.5 Dependency of the moment of inertia Jon the distance a between the rotation axis and the axis of the centre of gravity, verification of Steiner’s theorem∙ Attach the round disc to the torsion axle andalign it horizontally.∙ Start the disc turning about its centre ofgravity (a = 0).∙ Determine the moment of inertia J 0.∙ Determine the moments of inertia J a for dif-ferent distances of a = 2 cm, 4 cm, 6 cm......16 cm between the rotation axis and the axis of the centre of gravity.∙ Re-adjust the horizontal alignment of thedisc after each change of distance a .∙ Form the ratios a 02J Ja-=constantThus Steiner’s theorem 2a 0J J ma =+ is verified.Fig. 7 Verification of Steiner’s theorem。

杠杆工艺设计说明书

一、前言工艺是指制造产品的技巧、方法和程序。

机械制造工艺过程是指在机械制造过程中,凡是直接改变零件形状、尺寸、相对位置和性能等,时期成为成品或半成品的过程。

而《机械制造工艺学》课程设计是运用专业知识解决时间生产问题的一次实践训练的一门课程。

它的主要内容包括:机械加工工艺规程的步骤和方法的制订,定位基准的选择,工艺路线的拟定,加工余量、工序尺寸及工序公差的确定以及工艺过程卡和工艺卡的填写。

二、零件的分析(一)分析杠杆零件图(二) 零件的作用主要是用来支撑、固定的。

要求零件的配合要符合要求。

传统的杠杆加工由于加工比较粗糙、加工过程比较简单、耗时又没有科学性,此杠杆如果按传统的加工工艺来加工由于没有考虑到工件材料及脆塑性能将会影响加工结果,再加工工艺过程顺序选择也将会影响加工结果。

为此,此夹具就是要克服这些缺点。

(三) 零件的工艺分析现分述如下:工件以与Ф28mm孔共同通过的平面为定位基准。

加工表面。

包括粗精铣直径为10mm的孔,其粗糙度均为Ra1.6um,加工平面时先以Ф28mm孔为垂直的铣削平面1,其粗糙度为Ra3.2um。

再以平面1为基准铣削平面2、3、4,粗糙度分别为Ra6.3um、Ra3.2um、Ra3.2um。

以平面1为基准打孔Ф11mm。

最后铣削剩余的8个平面。

达到所需的尺寸和精度要求。

三、工艺规程的设计(一) 确定毛坯的制造形式。

零件的材料45#钢。

根据零件的形状、尺寸精度、生产的经济效益等各方面的详细分析其加工工艺,多采钻床加工。

通过对零件的分析,此工件外形轮廓尺寸小,重量轻,加工要求不高,生产批量不大。

因此在保证质量和提高生产率的前提下,尽量简化结构,做到经济合理。

(二) 确定工艺路线1、工艺路线方案:工序1 下料工序2 钻孔Ф26和Ф9。

工序3 精镗Ф28和Ф10。

工序4 粗铣平面1,平面2。

工序5 精铣平面1,半精铣平面2。

工序6 粗铣平面3,平面4。

工序7 精铣平面3,平面4。

六年级上册科学说课稿《1.2杠杆的科学《怎样移动重物》教科版

六年级上册科学说课稿《1.2 杠杆的科学《怎样移动重物》教科版一. 教材分析《1.2 杠杆的科学《怎样移动重物》》是教科版六年级上册科学的一节课。

本节课主要围绕杠杆的科学展开,通过实验和探究,让学生了解杠杆的原理以及如何利用杠杆来移动重物。

教材中提供了丰富的实验材料和图片,引导学生动手动脑,培养学生的观察能力、思维能力和实践能力。

二. 学情分析六年级的学生已经具备了一定的科学知识基础,对杠杆有一定的了解。

他们在学习过程中善于观察、思考,并具备一定的实验操作能力。

然而,对于杠杆的原理和如何利用杠杆移动重物,部分学生可能还存在着模糊的认识。

因此,在教学过程中,教师需要关注学生的认知水平,针对性地进行引导和讲解。

三. 说教学目标1.知识与技能:让学生了解杠杆的原理,学会利用杠杆来移动重物。

2.过程与方法:通过实验和探究,培养学生的观察能力、思维能力和实践能力。

3.情感态度价值观:激发学生对科学的兴趣,培养学生的团队合作意识和创新精神。

四. 说教学重难点1.教学重点:杠杆的原理以及如何利用杠杆移动重物。

2.教学难点:杠杆的平衡条件以及在实际操作中如何调整杠杆使其达到平衡。

五. 说教学方法与手段1.教学方法:采用实验法、问题驱动法、合作学习法等。

2.教学手段:多媒体课件、实验器材、杠杆模型等。

六. 说教学过程1.导入:通过一个有趣的杠杆实验,引发学生对杠杆的好奇心,激发学生的学习兴趣。

2.探究杠杆的原理:学生分组进行实验,观察和记录杠杆的平衡条件,讨论杠杆的工作原理。

3.学习如何移动重物:教师引导学生思考如何利用杠杆来移动重物,学生分组进行实验,尝试不同的方法。

4.总结与反思:学生汇报实验结果,教师进行点评和讲解,引导学生总结杠杆的原理和移动重物的方法。

5.拓展与应用:学生分组进行实践活动,利用杠杆来解决实际问题。

七. 说板书设计板书设计如下:1.杠杆的原理–杠杆的平衡条件:F1 * L1 = F2 * L2–杠杆的作用:省力、改变力的方向2.如何移动重物–利用杠杆原理:增加力臂、减少负载–实验方法:尝试不同的杠杆长度和重物位置,观察杠杆的平衡状态八. 说教学评价1.学生实验操作的评价:观察学生在实验过程中的操作技能和团队合作意识。

左摆动杠杆设计说明书讲解

目录序言 (1)一、零件的分析 (2)1.1左摆动杠杆的作用 (2)1.2左摆动杠杆的技术要求 (2)1.3左摆动杠杆的工艺分析 (3)1.4确定左摆动杠杆的生产类型 (3)二、工艺规程设 (4)2.1确定毛坯的制造形式 (4)2.2确定毛坯的尺寸公差和机械加工余量 (4)2.2.1公差等级 (4)2.2.2锻件重量 (4)2.2.3锻件形状复杂系数 (4)2.2.4锻件材质系数 (4)2.2.5零件表面粗糙度 (5)2.3定位基准的选择 (6)2.3.1精基准的选择 (6)2.3.2粗基准的选择 (6)2.4表面加工方法的确定 (6)2.5加工阶段的划分 (7)2.6工序的集中与分散 (7)2.7工序顺序的安排 (7)2.7.1机械加工工序 (7)2.7.2热处理工序 (7)2.7.3辅助工序 (7)2.8确定工艺路线 (8)2.9 机械加工余量、工序尺寸及毛坯尺寸的确定 (9)2.9.1选择机床根据不同的工序选择机床 (9)2.9.2选择夹具 (9)2.9.3选择刀具根据不同的工序选择刀具 (10)2.10加工余量工序尺寸及公差的确定 (10)2.11 确定切削用量及基本工时 (14)2.11.1粗精铣宽24mm,毛坯28mm,的下表面 (14)2.11.2 孔的加工 (16)2.11.3 铣槽 (21)2.11.4时间定额的计算 (21)三、体会与展望 (26)四、参考资料······························ (27)序言机械制造工艺课程设计是我们学完了大学的全部基础课程、技术基础课程以及大部分专业课程之后进行的。

左摆动杠杆设计说明书

第一章零件的分析第一章零件的分析1.1零件的作用杠杆原理亦称“杠杆平衡条件”。

为了使杠杆平衡,杠杆上的两个力(力,支持点和阻力点)的力臂的大小是其成反比。

用数学式表示就是F1• L1=F2•L2这样表达就很直观明了。

式中,F1表示动力,L1表示动力臂,F2表示阻力,L2表示阻力臂。

从上述式中可以看出来,如果要使杠杆平衡达到条件,那么动力臂是阻力臂的几倍,动力便是阻力的几分之一。

1.2零件的工艺分析这一部分是杆类零件,形状不规则,尺寸精度,形位精度要求很高,对分析零件的主要技术要求如下:1.2.1主要尺寸精度和形位公差(1)Φ12孔尺寸精度是H8,内表面的粗糙度值是 1.6,其中心轴线是Φ15H8(2)孔的定位基准和Φ6H7的孔的定位基准;(3)零件下方的部分的表面粗糙度值的6H7直径的孔,下面是1.6;;(4)零件上方Φ15H8的孔的内表面Ra值为1.6;(5)顶部左边和右边的粗糙度值是3.2;;(6)零件的尺寸精度的厚度(24±0.1);1.2.2毛坯的技术要求铸件的要求不应该有砂眼、疏孔、毛刺或者其他缺陷,只有保证没有这些缺陷才能用来保证零件的强度、硬度和刚度,即使外力作用下,也不会发生意外事故。

1.2.3零件刚度对夹具的要求由于零件的表面粗糙度为12.5,要求较高,所以每侧铣加工时,要充分认识到这一点。

1镇江市高等专科学校毕业设计(论文)1.2.4定位基准对工序的要求通过对主要的尺寸精度和形位公差的分析表明:φ15h8φ12孔,12孔的深度是非常重要的两个孔,它们以Φ15H8的孔、Φ12深度为12为机械加工各工序的定位基准。

因此,处理流程,考虑更重要,在夹具设计以保证其准确性。

2 2第二章确定毛坯画毛坯-零件合图第二章确定毛坯、画毛坯—零件合图2.1确定生产类型因为在批量生产零件的杠杆生产程序,使加工设备中使用的普通机床和专用工具,量具,夹具,并考虑适当浓度的过程中,为了提高生产率和减少机床数量,降低其生产成本。

左摆动杠杆方案的评价与结论

左摆动杠杆方案的评价与结论摆动杠杆是一种常见的物理实验装置,由一根固定于一端并在另一端悬挂一个重物的杠杆构成。

在实验中,摆动杠杆通过调节重物的位置,可以调整杠杆的平衡点,从而实现对杠杆的摆动控制。

针对该实验方案,我们进行了全面的评价,并得出了以下结论。

首先,摆动杠杆方案具有简单易操作的特点。

摆动杠杆方案采用简单的杠杆和重物组成,实验过程中只需移动重物的位置即可改变杠杆的平衡点。

因此,这种方案非常容易理解和操作,适用于各个年龄段的学生,能够帮助他们更好地理解物理学中的杠杆原理。

其次,摆动杠杆方案能够直观地展示杠杆原理。

通过调整重物的位置,可以改变杠杆的平衡点,使得杠杆产生摆动。

当重物位于杠杆的平衡点时,杠杆能够保持平衡不动;而当重物偏离平衡点时,杠杆会产生摆动。

这种直观的实验现象能够帮助学生更好地理解杠杆原理,并能够激发他们对物理学的兴趣。

再次,摆动杠杆方案有助于培养学生的实验技能。

在进行摆动杠杆实验时,学生需要观察和记录不同位置的杠杆摆动情况,并进行数据分析和整理。

通过这样的实验训练,学生可以提升自己的实验技能,包括观察、记录、分析和总结等方面的能力,为他们未来从事科学研究打下基础。

此外,摆动杠杆方案还能够拓宽学生的实验思维。

在进行摆动杠杆实验时,学生需要思考如何通过移动重物的位置,使得杠杆能够保持平衡或者产生摆动。

这种思考过程能够培养学生的实验思维和解决问题的能力,帮助他们从实验的角度来理解和解决物理问题。

综上所述,摆动杠杆方案是一种生动、全面且有指导意义的实验方案。

它能够帮助学生直观地理解杠杆原理,培养实验技能和实验思维。

在物理教学中,我们可以采用这种方案来辅助教学,提升学生的学习效果。

科学实验:摆动杆的摆动时间说明书

Nun können die verschiedenen Probekörper auf der Drillach-se befestigt werden. Für die Schwingungsdauer T einer Peri-ode gilt:(3) 2T=πD r: Winkelrichtgröße der KopplungsfederD.h. die Schwingungsdauer T ist umso größer, je größer das Trägheitsmoment J ist.Aus (3) ergibt sich die Bestimmungsgleichung für das Träg-heitsmoment:(4)224rT J D=⋅πDie Winkelrichtgröße der Kopplungsfeder kann mit Hilfe eines Federkraftmessers bestimmt werden:(5)r F rD⋅=αα: Auslenkung aus der GleichgewichtslageGERÄTELISTE1 Drillachse U20050 10086621 Lichtschranke U11365 10005631 Digitalzähler U8533341 1001032/3 1 Tonnenfuß, 1000 g U13265 10028341 Stativfuß, 3-Bein, 185 mm U13271 10028361 Präzisionskraftmesser 1 N U20032 10031041 Satz Probekörper zur Drillachse U20051 1008663AUFBAU UND DURCHFÜHRUNG∙Messanordnung wie in Fig. 1 gezeigt aufbauen. Drillach-se mit Hilfe der Libelle und den Nivellierschrauben am Stativfuß horizontal ausrichten.∙Lichtschranke an den Eingang A des Digitalzählers an-schließen. Am Digitalzähler den Wahlschalter für die Be-triebsart auf das Symbol zur Messung der Periodenzeiten eines Pendels stellen.Hinweise:∙Versuchsanordnung immer so auslenken, dass die Kopp-lungsfeder zusammengedrückt und nicht aufgebogen wird.∙Zu Beginn des Schwingungsvorgangs ist eine Auslen-kung von 180° (max. 360°) empfehlenswert. Bestimmung der Winkelrichtgröße D r der Kopplungsfeder ∙Den Federkraftmesser nacheinander in Abständen von r = 5, 10, 15, 20, 25 und 30 cm vom Zentrum der Dreh-achse in die Hantelstange einhängen und um α = 180° = πauslenken. Darauf achten, dass der Kraft-messer immer senkrecht zur Hantelstange ausgerichtet ist.∙Am Kraftmesser die Werte für die Kraft ablesen, die zur Auslenkung bei den entsprechenden Abständen benötigt wird. Alle Werte in der Tabelle 1 notieren. Bestimmung des Trägheitsmoments J0der Hantelstange ohne Massestücke∙Die Hantelstange ohne daran befestigte Massestücke um 180° auslenken und mit Hilfe des Digitalzählers die Dauer einer Schwingungsperiode T0 messen.Bestimmung des Trägheitsmoments J in Abhängigkeit vom Abstand r der Massestücke zur Drehachse∙Die beiden Massestücke in Abständen von r = 5, 10, 15, 20, 25 und 30 cm jeweils symmetrisch links und rechts vom Zentrum der Drehachse an der Hantelstange befes-tigen.∙Die Schrauben an den Massestücken, die die Kugelras-ten gegen die Hantelstange drücken, nicht betätigen; die Schrauben sind so justiert, dass sich die Massestücke verschieben lassen und dass sie gegen die Zentrifugal-kraft gehaltert werden.∙Die Hantelstange um 180° auslenken und mit Hilfe des Digitalzählers jeweils die Dauer einer Schwingungsperio-de T messen und in die Tabelle 2 eintragen. Bestimmung des Trägheitsmoments J für eine Holz-scheibe, eine Holzkugel, einen Voll- und einen Hohlzylin-der∙Die Probekörper nacheinander auf der Drillachse montie-ren. Für den Voll- und den Hohlzylinder den Aufnahmetel-ler verwenden.∙Zur Messung der Dauer einer Schwingungsperiode je-weils in geeigneter Weise ein Unterbrecher-Fähnchen aus Papier an den Probekörpern anbringen.∙Die Holzscheibe und die Holzkugel nacheinander um 180° auslenken und jeweils die Dauer einer Schwin-gungsperiode messen. Werte in Tab. 3 eintragen. Die weißen Markierungen an den Probekörpern als Orientie-rungshilfe bei der Auslenkung verwenden.∙Den Aufnahmeteller um 180° auslenken und die Dauer einer Schwingungsperiode messen. Wert in Tab. 3 ein-tragen.∙Den Voll- und den Hohlzylinder im Aufnahmeteller nach-einander um 180° auslenken und jeweils die Dauer einer Schwingungsperiode messen. Werte in Tab. 3 eintragen.Die weißen Markierungen an den Probekörpern als Ori-entierungshilfe bei der Auslenkung verwenden.Bestätigung des Steiner’schen Satzes∙Den Bolzen nacheinander in den Bohrungen mit Abstanda = 0, 2, 4, 6, 8, 10, 12 und 14 cm vom Zentrum derKreisscheibe befestigen.∙Die Kreissscheibe für die verschiedenen Positionen des Bolzens auf der Drillachse montieren, jeweils um 180° auslenken und die Dauer einer Schwingungsperiode messen. Dazu in geeigneter Weise ein Fähnchen aus Papier an der Kreisscheibe anbringen. Werte in Tab. 4 eintragen.MESSBEISPIELBestimmung der Winkelrichtgröße D r der Kopplungsfeder Tab. 1: Messwerte für die Kraft F im Abstand r vom Zentrum der Drehachse bei einer statischen Auslenkung derHantelstange um α = 180° = π.r / m F / N0,05 1,720,10 0,860,15 0,580,20 0,460,25 0,320,30 0,26 Bestimmung des Trägheitsmoments J0der Hantelstangeohne MassestückeDauer einer Schwingungsperiode T0: 2460 ms Bestimmung des Trägheitsmoments J in Abhängigkeit vom Abstand r der Massestücke zur DrehachseTab. 2: Periodendauer T für die Schwingung der Hantelstan-ge mit den im Abstand r an der Hantelstange befes-tigten Massestücken.r / m T / ms0,05 28250,10 36630,15 47400,20 59260,25 71700,30 8440 Bestimmung des Trägheitsmoments J für eine Holz-scheibe, eine Holzkugel, einen Voll- und einen Hohlzylin-derTab. 3: Periodendauer T für die Schwingung verschiedener Probekörper.Probekörper T / msScheibe 1800Kugel 1880 Aufnahmeteller 512 Vollzylinder + Aufnahmeteller 917 Hohlzylinder + Aufnahmeteller 1171 Bestätigung des Steiner’schen SatzesTab. 4: Periodendauer T für die Schwingung der Kreisschei-be um verschiedene Achsen im Abstand a vomSchwerpunkt.a / cm T / ms0 29222 29604 31216 33278 362210 394812 435914 4748 AUSWERTUNGBestimmung der Winkelrichtgröße D r der Kopplungsfeder Aus (5) folgt:(6)r11F D Cr r=α⋅⋅=⋅ mitrC D=α⋅∙Die Messwerte für die Kräfte F aus Tabelle 1 gegen die Kehrwerte der Abstände 1/r auftragen und eine Gerade an die Messpunkte anpassen.F / Nr-1 / m-1 Fig. 2: Kraft F in Abhängigkeit vom Kehrwert des Massenab-standes 1/r.∙Aus der Geradensteigung C gemäß (6) die Winkelricht-größe D r bestimmen:(7)r r0,0860Nm0,0274NmCC D D=α⋅⇔===απ.Bestimmung des Trägheitsmoments J 0 der Hantelstangeohne MassestückeFür das Trägheitsmoment der Hantelstange ohne Massestü-cke ergibt sich aus (4):(8) ()232022,460s 0,0274Nm 4,2010kg m 4J -=⋅=⋅⋅π. Bestimmung des Trägheitsmoments J in Abhängigkeit vom Abstand r der Massestücke zur Drehachse ∙ Trägheitsmoment J der Hantelstange mit Massestücken gemäß (4) aus den Werten in Tab. 2 bestimmen und in Tab. 5 eintragen. ∙ Trägheitsmoment J m der Massestücke gemäß(9) m 0J J J =-bestimmen und in Tab. 5 eintragen.Tab. 5: Periodendauer T , Trägheitsmoment J der Hantel-stange mit Massestücken und Trägheitsmoment J mder Massestücke für verschiedene Abstände r zurDrehachse. r / mT / s J / 10-3 kg·m 2 J m / 10-3 kg·m 20,052,825 5,54 1,34 0,103,663 9,31 5,11 0,154,740 15,6 11,4 0,205,926 24,4 20.20,257,170 35,7 31,5 0,308,440 49,4 45.2Gemäß (2) gilt:(10) 2m 2J m r =⋅⋅∙ Trägheitsmomente J m aus Tabelle 5 gegen die Quadrateder Abstände r 2 auftragen und die lineare Abhängigkeit in(10) bestätigen (Fig. 3).J m / 10-3 kg m2r 2 / cm 2 Fig. 3: Trägheitsmoment J m der Massenstücke in Abhängig-keit vom Quadrat des Massenabstandes r .Bestimmung des Trägheitsmoments J für eine Holz-scheibe, eine Holzkugel, einen Voll- und einen Hohlzylin-der ∙ Trägheitsmomente J für die verschiedenen Probekörper gemäß (4) aus den Messwerten in Tab. 3 bestimmen und die Werte in Tab. 6 eintragen.∙ Zur Bestimmung der Trägheitsmomente von Voll- undHohlzylinder J V und J H jeweils das Trägheitsmoment desAufnahemtellers J T von den Werten der Trägheitsmo-mente von Vollzylinder + Aufnahmeteller und Hohlzylin-der + Aufnahmeteller J VT und J HT subtrahieren:(11) V H VT THT T J J J J J J =-=-. ∙ TheoretischeTrägheitsmomente J th mit Hilfe der Daten im Anhang berechnen, in Tab. 6 eintragen und mit den aus der Messung bestimmten Werten vergleichen. Tab. 6: Trägheitsmomente J für verschiedene Probekörper. Probekörper T / s J / 10-3 kg·m 2 J th / 10-3 kg·m 2 Scheibe 1,8002,25 1/2·m·r 2 = 2,57 Kugel 1,8802,45 2/5·m·r 2 = 2,54 Aufnahmeteller 0,5120,18 – Vollzylinder + Aufnahmeteller 0,9170,58 – Vollzylinder – 0,40 1/2·m·r 2 = 0,43 Hohlzylinder + Aufnahmeteller 1,1710,95 – Hohlzylinder – 0,77 m·r 2 = 0,86 Die aus der Messung bestimmten Werte stimmen gut mit den theoretisch berechneten Werten überein. Bestätigung des Steiner’schen Satzes∙ Trägheitsmomente J a für die verschiedenen Abstände a gemäß (4) aus den Messwerten in Tab. 4 bestimmen und die Werte in Tab. 7 eintragen.Tab. 7: Trägheitsmoment J a der Kreisscheibe bei Schwin-gung um verschiedene Achsen im Abstand a vomSchwerpunkt.a / cm T / s J a / 10-3 kg·m 2 02,922 5,93 2 2,9606,08 4 3,1216,76 6 3,3277,68 8 3,6229,11 10 3,94810,8 12 4,35913,2 14 4,748 15,6。

《3.3 不简单的杠杆》作业设计方案-小学科学教科版17六年级上册

《不简单的杠杆》作业设计方案(第一课时)一、作业目标1. 学生对杠杆的基本概念有更深入的理解。

2. 学生能够识别不同类型的杠杆并理解其功能。

3. 学生能够设计和实施简单的杠杆实验。

二、作业内容1. 完成课本上的知识问答:学生仔细阅读课本,回答相关的问题,加深对杠杆原理的理解。

2. 制作简易杠杆:学生利用身边的材料(如钳子、螺丝刀、筷子等),尝试制作一个简单的杠杆,并描述其工作原理。

3. 观察生活中的杠杆:学生通过观察和记录,找出生活中的各种杠杆实例,并尝试解释其工作原理。

4. 设计一个解决实际问题的杠杆方案:学生根据实际问题(如提重物、撬锁等),设计一个可行的杠杆方案。

三、作业要求1. 独立完成:作业内容需独立完成,不得抄袭。

2. 描述清晰:在完成每个作业部分时,需要描述清楚你的操作和观察结果。

3. 实事求是:在描述实际问题或实验现象时,要实事求是,不夸大,不缩小。

4. 创新思维:鼓励学生在设计杠杆方案时,尝试使用不同的材料和方法,培养创新思维。

四、作业评价1. 答案准确性:评估学生知识问答的答案准确性,以此衡量他们对杠杆知识的掌握程度。

2. 实践操作:评估学生制作的简易杠杆是否符合要求,以及观察生活中的杠杆是否认真、描述准确。

3. 观察报告:评估学生记录的生活中的杠杆实例是否真实、丰富,是否能说明杠杆在日常生活中的广泛应用。

4. 设计方案:对学生的设计杠杆方案进行评估,看是否具有创新性、可行性,是否能解决实际问题。

五、作业反馈1. 学生提交作业后,教师将对作业进行批改,并给出反馈意见。

对于普遍存在的问题,将在课堂上进行讲解和讨论。

2. 对于完成度不高、错误率较高的作业,教师将进行个别辅导,帮助学生找出问题所在,并提供改进建议。

3. 对于表现出色的作业,教师将在班级中表扬和鼓励,以此激发学生的积极性和自信心。

4. 在下次上课时,教师将根据学生的作业情况,调整教学进度和难度,以满足不同学生的学习需求。

左摆动杠杆任务说明书

左摆动杠杆课程设计说明书1.左摆动杠杆的工艺分析 1.1左摆动杠杆的用途左摆动杠杆主要应用在某些柴油机的左摆动器中,包括有中部有定轴管、一端为拨叉、另一端为触杆的锻造成型的杠杆体,在其两触杆端部各设有孔,在该两孔中设有与其紧密配合的钢球头。

杠杆原理亦称“杠杆平衡条件”。

要使杠杆平衡,作用在杠杆上的两个力(用力点、支点和阻力点)的大小跟它们的力臂成反比。

动力×动力臂=阻力×阻力臂,用代数式表示为F1• L1=F2•L2。

式中,F1表示动力,L1表示动力臂,F2表示阻力,L2表示阻力臂。

从上式可看出,欲使杠杆达到平衡,动力臂是阻力臂的几倍,动力就是阻力的几分之一。

1.2左摆动杠杆的技术要求 表一 左摆动杠杆的零件技术要求加工表面尺寸及偏差mm公差及精度等级表面粗糙度Raum 左摆动杆上面 177 IT93.2左摆动杆右面 28 IT9 3.2 左摆动杆左面 28IT9 3.2 右图12Φ孔12018.00+Φ IT8 1.6 右图6Φ孔 6012.00Φ+IT71.6右图12Φ孔及M10螺纹 12ΦM10 IT11 12.5左图12Φ盲孔12ΦIT1112.5左图15Φ孔15018.00Φ+IT8 1.6 左图下槽 8IT83.21.3左摆动杠杆的工艺分析分析零件图可知,左摆动杠杆的上、左和右端面的粗糙度要求较高,为 3.2,所以需要进行切削加工。

而其他的各表面的粗糙度要求并不高,又因为是大批生产,所以采用锻造毛坯的方法,其他面无需加工。

零件中几个孔的要求较高,粗糙度为 3.2,但孔的直径较小,所以采取钻、粗铰,精铰的加工以确保精度等级。

零件中对形位公差的要求并不高。

由此,该零件加工方便,工艺性较好。

1.4确定生产类型根据设计任务书可知:年产量为5000件(大批量生产)。

2确定毛坯、绘制毛坯简图 2.1选择毛坯由于左摆动杠杆在实际应用中要承受较大的力,为了增强左摆动杠杆的强度和冲击韧度,获得纤维组织,毛坯采用锻件。

(完整版)左摆动杠杆机械加工工序卡

工 步 号工 步 内 容计算数据走 刀 次 数 切削用量 工 .时定额/min刀具、量具进给 长度 mm 单边 余量 mm 背吃 刀量 mm 进给量 mm/r 或 mm/min 主轴转速 r/min切削 速度 m/min 基本 时间 辅助 时间 工作 地服 务时 间准备终结 时间单件 时间 名称 规格 牌号 数量1 粗铳左端面 2002 4 22 半精铳左端面2002423编制 抄写 校对 审核 批准机械加工工序卡片2产品名称零件名称副变速拨叉 共 i 页第i 页车间工序号工序名称 '材料牌号铳削平面45钢同时加工件数 夹具名称专用夹具设备名称 设备型号 设备编号夹具编号每料件数3机械加工工序卡片3产品名称零件名称副变速拨叉 车间工序号工序名称 '材料牌号粗铳上端面 半精铳左右端面同时加工件数 设备名称 设备型号 铳削平面夹具名称专用夹具设备编号夹具编号计算数据 进给 长度 mm单边余量 mm走 刀 次 数背吃 刀量 mm200 200抄写切削用量 工时定额/min45钢每料件数乳化液刀具、量具进给量 mm/r 或 mm/min校对主轴转速 r/min切削 速度 m/min基本 时间 审核辅助 时间工作地服务时间准备终结时间 单件时间名称批准规格 牌号 数量工 步 号工 步 内 容计算数据走 刀 次数切削 用量 工时定额/min刀具、量具进给 长度 mm 单边 余量 mm背吃 刀量mm进给量 mm/r 或 mm/min 主轴转速 r/min切削 速度 m/min 基本 时间 辅助 时间 工作地服 务时 间准备终结时间 单件时间 名称 规格 牌号 数量1 钻①12孔、 ①15通孔 702 1 2 0.3 680 202 扩①12孔、 ①15通孔 70 2 1 2 0.5 97 103铰①12孔、 ①15通孔702120.651404编制抄写校对审核批准机械加工工序卡片4产品名称零件名称副变速拨叉 共 i 页第i 页车间工序号工序名称钻扩铰①12孔和①15孔'材料牌号45钢同时加工件数夹具名称专用夹具设备名称设备型号 设备编号夹具编号每料件数产品名称零件名称副变速拨叉计算数据车间工序号同时加工件数设备名称切削用量工序名称攻螺纹夹具名称专用夹具设备型号设备编号工时定额/min1页第1'材料牌号夹具编号45钢每料件数乳化液刀具、量具进给长度mm单边余量mm走刀次数背吃刀量mm进给量mm/r或mm/min主轴转速r/min切削速度m/min基本时间辅助时间工作地服务时间准备终结时间单件时间名称规格牌号数量钻螺纹底孔11 8.6mm 24 0.1 680 20攻螺纹11 M10 24 0.1 272编制抄写校对审核批准产品名称零件名称副变速拨叉车间工序号工序名称'材料牌号计算数据钻孔 5.8,钻孔的余量为2mm 钻孔IT12,表面粗糙度 6.3 精铰6,精铰余量为0.2mm,精铰IT6,表面粗糙度1.645钢同时加工件数夹具名称夹具编号每料件数专用夹具设备名称切削用量设备型号设备编号进给长度mm单边余量mm走刀次数背吃刀量mm进给量mm/r或mm/min主轴转速r/min切削速度m/min基本时间2828编制抄写0.16 680 240.2 140 20校对工时定额/min辅助时间乳化液刀具、量具工作地服务时间准备终结时间单件时间审核名称规格牌号数量批准产品名称零件名称副变速拨叉共工 步 号工 步 内 容计算数据走 刀 次 数切削用量 工时定额/min刀具、量具进给 长度 mm 单边 余量 mm背吃 刀量mm进给量mm/r 或 mm/min 主轴转速 r/min 切削 速度 m/min 基本 时间 辅助 时间 工作地服 务时间准备终结时间 单件时间 名称 规格 牌号 数量1 钻孔 11 282 4 2 0.3 680 202 扩孔, 11.85 28 2 4 2 0.5 97 103精铰,12282420.651404编制抄写校对审核批准车间 工序号 工序名称 1页 第 1页'材料牌号45钢同时加工件数夹具名称夹具编号每料件数专用夹具设备名称设备型号 设备编号产品名称零件名称副变速拨叉车间工序号工序名称I同时加工件数夹具名称斗专用夹具设备名称设备型号设备编号1页第1'材料牌号夹具编号45钢每料件数工步号工步内容计算数据走刀次数切削用量工.时定额/min刀具、量具进给长度mm单边余量mm背吃刀量mm进给量mm/r 或mm/min主轴转速r/min切削速度m/min基本时间辅助时间工作地服务时间准备终结时间单件时间名称规格牌号数量1钻孔111124200.3680202扩孔11.85112420.597103精铰12112420.651404编制抄写校对审核批准乳化液产品名称零件名称副变速拨叉共1页第1页车间工序号同时加工件数工序名称'材料牌号夹具名称夹具编号45钢每料件数专用夹具设备名称设备型号设备编号工步号工步内容计算数据走刀次数切削用量工时定额/min刀具、量具进给长度mm单边余量mm背吃刀量mm进给量mm/r 或mm/min主轴转速r/min切削速度m/min基本时间辅助时间工作地服务时间准备终结时间单件时间名称规格牌号数量1一次铣槽1 (宽度8mm),切深15mm2521150.12509159.822二次铳槽1 (宽度8mm),切深10mm2521100.12528165.873铳槽面,保证粗糙度 3.22521250.02753236.38编制抄写校对审核批准乳化液10产品名称零件名称副变速拨叉1页第1车间专用夹具设备名称设备型号设备编号工序号同时加工件数工序名称'材料牌号夹具名称夹具编号45钢每料件数工步号工步内容计算数据走刀次数切削用量工.时定额/min刀具、量具进给长度mm单边余量mm背吃刀量mm进给量mm/r 或mm/min主轴转速r/min切削速度m/min基本时间辅助时间工作地服务时间准备终结时间单件时间名称规格牌号数量1粗铳宽2mm曹2021151.12509159.8223编制抄写校对审核批准乳化液。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

左摆动杠杆课程设计说明书1.左摆动杠杆的工艺分析 1.1左摆动杠杆的用途左摆动杠杆主要应用在某些柴油机的左摆动器中,包括有中部有定轴管、一端为拨叉、另一端为触杆的锻造成型的杠杆体,在其两触杆端部各设有孔,在该两孔中设有与其紧密配合的钢球头。

杠杆原理亦称“杠杆平衡条件”。

要使杠杆平衡,作用在杠杆上的两个力(用力点、支点和阻力点)的大小跟它们的力臂成反比。

动力×动力臂=阻力×阻力臂,用代数式表示为F1• L1=F2•L2。

式中,F1表示动力,L1表示动力臂,F2表示阻力,L2表示阻力臂。

从上式可看出,欲使杠杆达到平衡,动力臂是阻力臂的几倍,动力就是阻力的几分之一。

1.2左摆动杠杆的技术要求 表一 左摆动杠杆的零件技术要求加工表面尺寸及偏差mm公差及精度等级表面粗糙度Raum 左摆动杆上面 177 IT93.2左摆动杆右面 28 IT9 3.2 左摆动杆左面28IT9 3.2 右图12Φ孔 12018.00+Φ IT8 1.6 右图6Φ孔6012.00Φ+IT71.6右图12Φ孔及M10螺纹12Φ M10IT11 12.5左图12Φ盲孔 12ΦIT11 12.5左图15Φ孔 15018.00Φ+IT8 1.6 左图下槽 8IT83.21.3左摆动杠杆的工艺分析分析零件图可知,左摆动杠杆的上、左和右端面的粗糙度要求较高,为 3.2,所以需要进行切削加工。

而其他的各表面的粗糙度要求并不高,又因为是大批生产,所以采用锻造毛坯的方法,其他面无需加工。

零件中几个孔的要求较高,粗糙度为 3.2,但孔的直径较小,所以采取钻、粗铰,精铰的加工以确保精度等级。

零件中对形位公差的要求并不高。

由此,该零件加工方便,工艺性较好。

1.4确定生产类型根据设计任务书可知:年产量为5000件(大批量生产)。

2确定毛坯、绘制毛坯简图 2.1选择毛坯由于左摆动杠杆在实际应用中要承受较大的力,为了增强左摆动杠杆的强度和冲击韧度,获得纤维组织,毛坯采用锻件。

该零件尺寸不大,且生产类型为大批生产、形状较复杂,为提高生产率和精度,宜采用模锻方法制造毛坯。

2.2确定毛坯的尺寸公差和机械加工余量由表2-6到表2-10可知,要确定毛坯的尺寸公差及机械加工余量,应先确定如下的因素。

2.2.1公差等级由左摆动杠杆的功用技术要求,确定该零件的的公差等级为普通级。

2.2.2锻件重量根据零件(45钢)材料密度和尺寸,可估算出机械加工后的左摆动杠杆重量为1.2Kg ,机械加工前的毛坯质量为2.3Kg.。

2.2.3锻件形状复杂系数对左摆动杠杆进行分析计算,可大致确定锻件的包容体的长度、宽度和高度,即179mm ,32mm ,27mm 。

(详见毛坯图);由公式(2-3)和(2-5)可以计算出锻件的复杂系数46.08.727321792.1)(2.1106≈⨯⨯⨯⨯===-ρlbh S m m t s 2.2.4锻件材质系数由于该材料为45号钢,是碳的质量分数小于0.65%的碳素钢,故该锻件的材质系数属M1级。

2.2.5零件表面粗糙度由零件图可知,该左摆动杠杆的各加工表面的粗糙度Ra大于或等于1.6um。

根据上述因素,可查表确定该锻件的尺寸公差和机械加工余量,所得结果列于表二。

表二左摆动杠杆锻造毛坯尺寸公差及机械加工余量锻件重量/Kg 包容体重量/Kg形状复杂系数材质系数公差等级1.22.3 S2M1普通级项目/mm 机械加工余量/mm 尺寸公差/mm备注宽度286.11.15.0+-表2-61.5-2.0 两端各取2 表2-9长度1772.25.17.0+-表2-61.5-2.0 各取2和1.5 表2-9高度246.11.15.0+-表2-61.5-2.0 各取1.5 表2-92.2.6绘制左摆动杠杆的锻造毛坯简图由表二所得结果,绘制毛坯简图如下图所示:3拟定左摆动杠杆工艺路线3.1定位基准的选择定位基准有粗基准还有精基准,通常先确定粗基准,再确定精基准。

3.1.1粗基准的选择作为粗基准的表面应该平整,没有飞边、毛刺、或其他的欠缺。

本设计选用的是尺寸177(右图)的后表面作为粗基准。

3.1.2精基准的选择根据该拨叉零件的技术要求和装配要求,选择左摆动杠杆的上端面和左端面为精准,零件上的很多表面和孔都可以采用他们作基准进行加工,即遵循了“基准统一”的原则。

另一方面,我们可以以这两个面为定位基准,加工其他的平面和孔,保证“基准重合”的原则。

最后一方面,以这两个面为定位基准,在加紧方便。

3.2表面加工方法的确定根据左摆动杠杆零件图上个加工表面的尺寸精度和表面粗糙度,确定加工件个表面的加工方法。

如表三所示表三左摆动杠杆各表面加工方案加工表面尺寸精度等级表面粗糙度Ra/um加工方案备注尺寸28左端面(右图) IT9 3.2 粗铣-精铣 表1-11 尺寸28右端面(右图) IT9 3.2 粗铣-精铣 表1-11 尺寸28上端面(右图)IT9 3.2 粗铣-精铣 表1-11 12Φ孔(右图)IT8 1.6 钻-铰 表1-10 6Φ孔IT7 1.6 钻-铰 表1-10 15Φ孔IT8 1.6 钻-铰 表1-10 攻螺纹M106H 12.5 钻-攻螺纹 表1-12 12Φ孔(左图) IT11 12.5 钻-扩 表1-10 12Φ盲孔IT11 12.5 钻-扩 表1-10 8mm 的槽 IT8 3.2 粗铣-精铣 表1-11 2mm 槽 IT1212.5粗铣表1-113.3加工阶段的划分该左摆动杠杆的质量要求较高,可将加工阶段划分为粗加工、半精加工和精加工几个阶段。

在粗加工阶段,首先应该将精基准准备好,使后续工序都可采用精基准定位加工,保证其他加工表面和孔的加工精度;然后粗钻其他的一些孔,再粗铰12Φ、15Φ、6Φ的孔;在精铰刀加工阶段,完成粗糙度为1.6的孔的精铰加工。

3.4工序的集中与分散由于生产类型是大批生产,采用工序集中的加工工序。

采用外能型机床以专用工、夹具,以提高生产率;而且运用工序集中的原则是工价的装夹次数少,可以缩短辅助时间。

3.5工序顺序的安排 3.5.1机械加工工序遵循“先基准后其他”原则,首先加工精基准-左端面与上端面;遵循“先粗后精”的原则,先安排粗加工工序,再安排精加工工序;遵循“先主后次”的原则,先加工主要表面-左端面和上端面,再加工次端面-右端面;遵循“先面后孔”原则,先加工三个端面,然偶加工剩下的几个孔。

3.5.2热处理工序加工之前进行时效处理。

3.5.3辅助工序半精加工后,安排去毛刺和中间检验工序;精加工后,安排去毛刺、清洗和终检工序。

综上所述,该左摆动杠杆工序的安排顺序为:基准加工-主要表面粗加工及一些余量大的表面粗加工-主要表面半精加工-主要孔的精加工。

3.6确定工艺路线在综合考虑上述工序顺序安排原则的基础上,表四列出了拨叉的工艺路线。

表四工序号 工序名称 机床设备 刀具 量具 1粗铣177前、后表面 X51立式铣床面铣刀游标卡尺2粗、精铣28的左表面,右表面X51立式铣床 面铣刀 游标卡尺3粗、精铣宽24的上表面 X51立式铣床 面铣刀 游标卡尺4钻-铰φ6H7孔;钻-扩φ12孔;钻-铰φ12H8Z525立式钻床麻花钻、扩孔钻、铰刀卡尺、塞规5 钻-扩φ12孔Z525立式钻床 麻花钻 扩孔刀 卡尺、塞规 6 钻-铰孔15ΦZ525立式钻床 麻花钻 铰刀 卡尺、塞规7 攻螺纹M10,深度12mm 麻花钻 丝锥8模板夹具粗铣轮廓面铣刀9 铣24左右宽度为2mm ;铣8mm 槽 X51立式铣床 铣刀 卡规、深度游标卡尺 10粗铣177上方X51立式铣床铣刀卡规、深度游宽度为2mm的槽标卡尺11 去毛刺钳工台手锤12 中检塞规、百分表、卡尺等13 清洗清洗机14 终检塞规、百分表、卡尺等4.工序------钻、铰15mm的孔4.1.加工余量、工序尺寸、和公差的确定(只算工序5)查表2-20可得,铰余量为Z精=0.2mm;钻孔的余量为Z=14.8mm。

各工序尺寸按加工经济精度查表1-20可依次确定为:铰孔为IT8;钻孔IT12。

查标准公差数值表2-30可确定各公步的公差值分别为:铰孔为0.027,钻孔为0.18.综上所述,各工序各工步尺寸与公差为:铰孔工序尺寸d=d2=mm;钻孔工序尺寸d1=mm。

其相互关系参看下图:5确定切削用量及时间定额(只算工序6的切削用量、时间定额)5.1切削用量的计算5.1.1钻孔工步1)确定背吃刀量:ap=Z钻/2=14.8/2=7.4mm。

2)确定进给量:由表5-22和表4-10,取该工步的每转进给量f=0.22mm/r。

3)计算切削速度由表5-22查得,因为工件为45号钢,v=20m/min,由式(5-1)可求得该工序钻头转速n=1000v/πd=1000x20/(3.14x14.8)=430.37r/min.。

查表4-9对照该工序所选Z525型立式机床的主轴转速取n=545r/min。

可求出该工序的实际钻削速度为v=nπd/1000=545x3.14x14.8/1000=25.32m/min。

5.1.3铰工步1)确定背吃刀量:ap=Z钻/2=0.2/2=0.1mm2)确定进给量:由表5-32和表4-10,取该工步的每转进给量f=0.22mm/r3)计算切削速度由表5-32查得,取切削速度为v=8m/min,由式(5-1)可求得该工序钻头转速n=1000v/πd=1000x8/(3.14x15)=169.85r/min.。

查表4-9对照该工序所选Z525型立式机床的主轴转速取n=195r/min。

可求出该工序的实际钻削速度为v=nπd/1000=195x3.14x15/1000=9.18m/min5.2时间定额的计算5.2.1基本时间tm的计算1)钻孔查表5-45可由公式tj=L/fn=(++)/fn求得该工步的基本时间。

式中=28mm,取=0 mm ,=(14.8/2)cot54+(1-2)=7mm,f=0.22 mm/r,n=545 r/min,将上述结果代入公式,则该工步的基本时间:tj=L/fn=(28+0+7)/(0.22x545)=17.5s2)铰孔根据表5--45可由公式tj=L/fn=(++)/nf求得该工步的基本时间,查表5-46按kr=15,ap=(D-d)/2=(15-14.8)/2=0.1mm,的条件查得=0.37mm ,=15mm ,l=28mm,f=0.22mm/r , n=195 r/min将上述结果代入公式tj=L/nf,则该工步基本时间tj=L/fn=(0.37+15+28)/0.22x195=60.6s。

5.2.2辅助时间的计算辅助时间tf与基本时间tj的关系为tf =(0.15~0.2)tj,本工序取tf =0.15tj,则各工步的辅助时间为:钻孔工步:tf =0.15×17.5=2.625s铰孔工步:tf =0.15×60.6=9.09s。