环氧模塑封装材料的疲劳性能研究

纤维增强塑料疲劳测试标准

纤维增强塑料疲劳测试标准

纤维增强塑料疲劳测试标准是指用于规定纤维增强塑料材料疲劳性能的测试方法和评价标准的标准。

这些标准通常由相关的行业协会或政府机构制定,以确保材料的质量和可靠性。

纤维增强塑料是一种广泛应用于航空、汽车、船舶等领域的复合材料,其疲劳性能对于确保结构的安全性和可靠性非常重要。

因此,纤维增强塑料疲劳测试标准通常包括以下几个方面:

1.测试方法:规定纤维增强塑料的疲劳性能测试方法,包括循环加载方式、

频率、幅度等,以获得准确的测试数据。

2.评价标准:规定纤维增强塑料的疲劳极限、寿命和损伤容限等评价标准,

以确保其在使用寿命期内具有所需的耐久性和可靠性。

3.环境条件:规定测试时所考虑的环境条件,如温度、湿度、介质等,以模

拟实际使用环境,获得更准确的测试结果。

4.试验样品:规定试验样品的尺寸、制备方法和表面处理等要求,以确保其

代表性和一致性。

5.数据分析:规定如何对测试数据进行处理和分析,包括数据修约、统计处

理和可靠性分析等,以获得准确的疲劳性能评价结果。

总之,纤维增强塑料疲劳测试标准是指规定纤维增强塑料材料疲劳性能的测试方法和评价标准的标准。

这些标准对于确保材料的质量和可靠性非常重要,特别是在航空、汽车、船舶等关键领域中使用的结构件中。

疲劳试验报告

疲劳试验报告一、实验目的本次实验旨在研究材料在反复受力情况下的变化规律,验证其疲劳寿命,并探究不同应力水平对疲劳寿命的影响。

二、实验方法1. 实验材料:本次实验使用的是工程塑料材料。

2. 实验设备:万能试验机、计数器、计时器、电脑数据采集系统。

3. 实验步骤:(1)将实验样品加工成标准梁形状。

(2)将试样放入电子拉力试验机中,在预设的负载范围内进行往复载荷试验。

(3)记录试验过程中的应力、应变、位移等数据,并通过电脑数据采集系统保存到电脑中。

(4)当试样发生裂纹或断裂时,停止试验,并记录下此时的载荷数和疲劳寿命。

(5)根据实验得到的数据,绘制应力-循环数曲线,计算出试样的疲劳极限、疲劳寿命等指标。

三、实验结果分析1. 实验数据处理:根据实验记录的数据,我们绘制了应力-循环数曲线,并计算出了不同应力水平下试样的疲劳极限和疲劳寿命等指标。

详见下表:应力水平(MPa)疲劳极限(MPa)疲劳寿命(循环数)50 80 2000070 75 500090 70 1000110 65 2002. 结果分析:通过对实验得到的数据进行分析,可以得出以下结论:(1)随着应力水平的提高,试样的疲劳极限和疲劳寿命均明显降低。

(2)在低应力水平下,材料的疲劳寿命较长,可以长时间稳定地工作。

而在高应力水平下,材料易发生断裂和破坏,疲劳寿命也明显缩短。

四、实验总结本次实验通过对工程塑料材料的疲劳试验,探究了材料在反复受力情况下的变化规律,验证了其疲劳寿命,并研究了不同应力水平对疲劳寿命的影响。

实验结果表明,在低应力水平下,材料可稳定地工作较长时间;而在高应力水平下,材料易发生断裂和破坏,疲劳寿命明显缩短。

通过这次实验,我们对材料的疲劳特性有了更深入的了解,对于材料的选用和应用具有一定的参考价值。

环氧模塑料(EMC)的设计和性能

环氧模塑料(EMC)的设计和性能陈昭【摘要】为了正确选择和使用电子级环氧模塑料,简述了环氧模塑料配方设计和制造工艺设计,按环氧树脂的性能进行了分类,并对其性能和应用进行详细说明.【期刊名称】《电子工业专用设备》【年(卷),期】2010(039)002【总页数】7页(P43-49)【关键词】环氧模塑料(EMC)设计;种类;性能【作者】陈昭【作者单位】汉高华威电子有限公司,江苏,连云港,222006【正文语种】中文【中图分类】TN305.94环氧模塑料是一种单组分含潜伏性固化剂的热固性材料,通常是以环氧树脂及其固化剂、填料和各种助剂等十几种组分组成[1]。

环氧模塑料的制造商主要分布在日本、中国和韩国,在中国市场上制造商代表是华威电子 (Huawei),由于德国Henkel和华威的联手,使得汉高华威在世界电子封装材料行业处于领先地位。

环氧模塑料制造商为了适应半导体工业的发展,从一开始就没有停止过改进和提高。

为了半导体器件制造商提高劳动生产率的要求出现了快速固化型环氧模塑料及不后固化模塑料,最快成型时间现在可达到15 s,后固化时间从2 h到不后固化;为了满足大功率器件对散热的要求,产生了高导热型模塑料;为了满足大规模集成电路的封装要求,产生了低应力型模塑料;为了满足表面安装技术(SMT)的要求,又出现了低膨胀型、低吸水、高耐热型模塑料;为了满足球栅阵列封装(PBGA)的要求,出现了高玻璃化转变温度、低翘曲率、高粘接强度模塑料;为了适应社会对环境保护的要求,出现了无卤无锑的绿色环氧模塑料。

总之模塑料的多品种的出现就是为了满足集成电路及半导体工业的发展而不断发展。

1 环氧模塑料的组分设计环氧模塑料是由邻甲酚醛环氧树脂、线性酚醛树脂、填充料二氧化硅(硅微粉)、促进剂、偶联剂、改性剂、脱模剂、阻燃剂、着色剂等组分组成[1]。

邻甲酚醛环氧树脂作为胶粘剂,固化剂为线性酚醛树脂,将它们与其他组分按一定质量比例混合均匀。

疲劳性能

创新点 研究范围可不可以扩展到 有机物呢,比如肌肉组织, 木头纤维。。。。。

从这里出发,我在想会不 会疲劳不只是一种力学行 为,而对于光电声磁这些 物理行为也有意义

比较确8年出了一起事 故,一列高速列车出轨, 造成100多人死亡

国际民航组织 (ICAO)发表的 “涉及金属疲劳断裂的重大飞机失 事调查”指出: 80年代以来,由金属疲劳断裂 引起的机毁人亡重大事故,平均每 年100次。(不包括中、苏)Int. J. Fatigue, Vol.6, No.1, 1984

②宏观裂纹扩展阶段 (图)

③瞬时断裂阶段 (图)

(3).抗疲劳性能测定

衡量金属材料的抗疲劳性 能的参数是疲劳极限

单点法、

传统试验方法

疲劳极限的测量方法包括 两大类,传统试验方法和 新实验方法。传统的试验 方法包括,单点法、成组 法、升降法等。新的试验 方法包括热敏电阻测温法、 红外热像法。

成组法、

另一类是外因,包括材料的表面形态和载荷形式

金属疲劳断裂的机理

疲劳断裂过程分为疲劳裂纹的萌生、 稳定扩展、失稳断裂三个阶段

金属疲劳断裂断口分析

对金属的断口进行分析可以得到很所有用的讯息: 对零部件进行疲劳寿命估算 确定构件形成裂纹的时间, 评价其制造质量 正确分析事故原因, 解决工程实际问题

图

疲劳研究的一些 方向 1.对于某种具体材料的疲 劳性能以及断裂的机理, 比如:水泥、混凝土 2.形成关于疲劳寿命预测的 理论,或者利用实验条件对 已有理论进行比较,或者对 其进行修正 3.研究铁磁材料的磁疲劳 性能

升降法

新的试验方法

热敏电阻测温法 红外热像法

4.疲劳寿命

对疲劳寿命进行研 究的工具是:疲劳 寿命曲线又称为 Wohler曲线,习惯 上也称作S-N曲线。

环氧树脂老化研究

环氧树脂老化研究环氧树脂是一种常用的工业原料,广泛应用于航空航天、电子电器、建筑材料、汽车制造等领域。

随着使用时间的增长,环氧树脂会发生老化现象,导致其物理性能和化学性能下降,从而影响其使用效果和寿命。

研究环氧树脂老化规律及其影响因素对于提高其使用性能和延长其寿命具有重要意义。

一、环氧树脂老化的特点和表现形式环氧树脂老化主要表现在以下几个方面:1. 力学性能下降:环氧树脂老化后,其强度、韧性、硬度等力学性能会逐渐降低,导致材料变脆或变软,从而引发开裂、变形等问题。

2. 热性能降低:老化后的环氧树脂在高温下容易软化,导致材料失去原有的载荷能力和稳定性。

3. 化学稳定性下降:老化环氧树脂可能会产生氧化、分解等化学反应,从而降低其化学稳定性和耐腐蚀性。

4. 外观变化:老化环氧树脂表面可能出现发黄、褪色、霉斑等现象,影响产品的美观性和外观质量。

二、环氧树脂老化的影响因素1. 温度:高温会加速环氧树脂的老化过程,长时间高温环境是导致环氧树脂老化的主要因素之一。

2. 光照:紫外光对环氧树脂的影响较大,长时间的紫外照射会导致环氧树脂发生光老化,使其机械性能和光学性能受损。

3. 湿度:湿热环境下,环氧树脂容易发生水解和水吸收,加速了其老化过程。

4. 化学介质:环境中的化学介质如酸、碱等会对环氧树脂产生腐蚀作用,从而影响其性能和寿命。

三、环氧树脂老化研究方法1. 实验方法:通过对环氧树脂在不同老化条件下的性能变化进行实验观察和测试,如拉伸强度、断裂伸长率、硬度、玻璃化转变温度等性能指标的测试,以及老化后材料微观结构的观察分析,来研究其老化机理和规律。

2. 数值模拟方法:通过建立环氧树脂老化的数值模型,模拟不同环境条件下的老化过程,预测和评估环氧树脂的老化程度和寿命。

3. 表征分析方法:利用扫描电镜、红外光谱、热重分析等技术手段,对老化环氧树脂的结构、成分、热性能等进行表征和分析,揭示其老化过程和机制。

四、环氧树脂老化抑制和改性技术1. 添加抗氧化剂:在环氧树脂中添加抗氧化剂可以有效延缓其氧化老化过程,提高其耐热性和耐光性。

单组分环氧结构胶的性能改进与创新研究

单组分环氧结构胶的性能改进与创新研究引言单组分环氧结构胶是一种广泛应用于工业领域的重要粘接材料。

它具有优异的粘接强度、耐化学腐蚀性、绝缘性等特点,广泛应用于航空航天、汽车制造、电子电器等领域。

然而,传统单组分环氧结构胶也存在固化速度慢、耐温性能较差等问题,制约了其进一步应用。

因此,如何提高单组分环氧结构胶的性能,已成为业界关注的热点问题。

改性增韧为提升单组分环氧结构胶的性能,研究人员采用了各种改性方法。

其中,采用改性剂进行增韧处理是一种行之有效的方法。

常见的增韧剂包括热塑性树脂、橡胶颗粒及无机纳米填料等。

这些改性剂能够有效改善环氧树脂的力学性能,如提高断裂伸长率和冲击强度。

例如,引入少量热塑性树脂可以提高环氧树脂的韧性,而添加纳米粒子则可以提高强度和模量。

通过合理选择改性剂种类及含量,可以有效提升单组分环氧结构胶的整体性能。

固化体系优化单组分环氧结构胶的固化行为也是影响其性能的重要因素。

通过优化固化体系,如选择合适的固化剂种类和用量,可以显著提高固化速度和耐高温性能。

例如,采用脂肪族胺类固化剂可以缩短固化时间,而采用环烷胺类固化剂则可以提高耐高温性能。

此外,引入催化剂也是一种有效的方法,可以进一步加快固化反应动力学过程。

界面改性单组分环氧结构胶的粘接性能很大程度上取决于其与基材之间的界面结合情况。

通过对界面进行改性处理,如引入silane偶联剂或等离子处理,可以显著提高环氧树脂与基材之间的结合力,从而提升整体的粘接强度。

这种界面改性技术不仅适用于金属基材,对于玻璃纤维增强复合材料基材也同样有效。

创新配方设计除了上述常规的改性方法外,研究人员还从配方设计的角度探索了一些创新性的解决方案。

例如,采用双组分环氧树脂体系,通过合理配比两种不同反应活性的环氧单体,可以实现室温下快速固化,大幅提高生产效率。

又如,引入具有特殊官能团的改性单体,可以赋予环氧树脂一些特殊性能,如自愈合能力、导电性等。

通过创新性配方设计,不断拓展单组分环氧结构胶的应用范围。

材料的疲劳性能评估与寿命

材料的疲劳性能评估与寿命材料的疲劳性能评估是一个重要的领域,它在工程和科学领域中具有广泛的应用。

评估材料的疲劳性能能够帮助工程师和科学家预测材料在实际使用中的寿命,从而确保材料的可靠性和安全性。

本文将探讨材料的疲劳性能评估方法以及与寿命的关系。

一、疲劳性能的概念疲劳性能指的是材料在受到交变应力作用下,随时间逐渐发生的损伤或破坏。

疲劳性能通常通过疲劳寿命来评估,即材料在特定应力水平下可以承受多少次疲劳循环,直到发生破坏。

疲劳性能的评估对于许多行业来说至关重要,比如航空航天、汽车制造和桥梁建设等。

二、疲劳性能评估方法1. 疲劳试验疲劳试验是评估材料疲劳性能最常用的方法之一。

它通过施加交变载荷,在不同应力水平下进行循环加载,记录材料的变形和裂纹扩展情况。

通过分析试验数据,可以得到材料的疲劳寿命和疲劳强度等参数。

疲劳试验需要考虑许多因素,如载荷频率、温度和湿度等。

2. 数值模拟数值模拟是一种通过计算机仿真来评估材料疲劳性能的方法。

数值模拟可以基于实验数据或材料的力学性质来建立模型,通过加载历史和材料特性来预测疲劳寿命。

数值模拟方法可以提供更快速和经济的评估过程,并且可以帮助优化材料设计。

3. 材料参数估计材料参数估计是一种通过测量材料的组织结构和物理性质来评估疲劳性能的方法。

通过分析材料的晶粒结构、晶界特征和组织形态等参数,可以预测材料的疲劳寿命。

材料参数估计方法需要依赖先进的显微镜技术和材料科学的知识。

三、疲劳性能与寿命的关系材料的疲劳性能与寿命密切相关。

材料的疲劳性能评估可以帮助工程师确定材料在实际工作条件下的可靠性和安全性,并预测材料的使用寿命。

优秀的疲劳性能可以延长材料的使用寿命,提高产品的质量和可靠性。

在实际工程中,为了评估材料的疲劳性能和寿命,需要考虑材料的强度、韧性、断裂韧性和变形能力等因素。

这些因素对于材料的疲劳行为和性能有着重要的影响。

此外,材料的疲劳性能也与环境因素有关。

温度、湿度和腐蚀等环境条件会影响材料的疲劳性能和寿命。

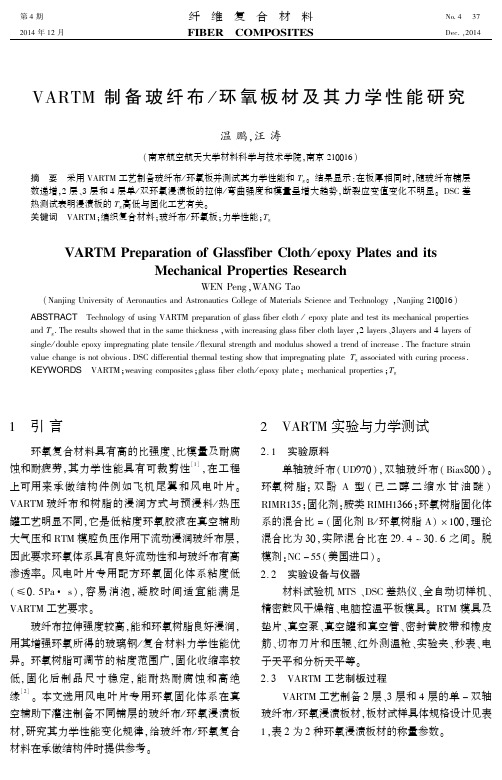

VARTM 制备玻纤布/环氧板材及其力学性能研究

单轴玻纤布 /环氧板

拉伸试样

弯曲试样

拉伸试样

双轴玻纤布 /环氧板 弯曲试样

250 ×25.3 ×2 .82

69.1 ×15.3 ×2.82

250 ×25.4 ×2.29

56.5 ×15 .4 ×2.31

250 ×25 .4 ×2.68

67.4 ×15.3 ×2.69

250 ×25.4 ×2.30

56.4 ×15 .3 ×2.31

1 引 言

环氧复合材料具有高的比强度、比模量及耐腐 蚀和耐疲劳,其力学性能具有可裁剪性[1] ,在工程 上可用 来 承 做 结 构 件 例 如 飞 机 尾 翼 和 风 电 叶 片。 VARTM 玻纤布和树脂的浸润方式与预浸料 /热压 罐工艺明显不同,它是低粘度环氧胶液在真空辅助 大气压和 RTM 模腔负压作用下流动浸润玻纤布层, 因此要求环氧体系具有良好流动性和与玻纤布有高 渗透率。 风电叶片专用配方环氧固化体系粘度低 (≤0.5Pa · s), 容易消泡, 凝 胶时 间 适 宜 能 满 足 VARTM 工艺要求。

试样规格 Tg /( ℃)

单轴 单轴 单轴 双轴 双轴 2层 3层 4层 2层 3层

双轴 4层

测样质量 /mg

4.4 5.2 6.5 6.8 5.2 5.6

T g /( ℃)

82 .7 84.1 93.1 78.7 77.3 77.6

2 VARTM 实验与力学测试

2.1 实验原料 单轴玻纤布( UD970),双轴玻纤布( Biax800)。

环氧 树 脂: 双 酚 A 型 ( 己 二 醇 二 缩 水 甘 油 醚 ) RIMR135;固化剂:胺类 RIMH1366;环氧树脂固化体 系的混合比 =( 固化剂 B /环氧树脂 A) ×100,理论 混合比为 30,实际混合比在 29.4 ~30.6 之间。 脱 模剂:NC -55(美国进口)。 2.2 实验设备与仪器

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第40卷,第10期 工 程 塑 料应 用 V01.4o,No・ 1

2012年10月 ENGINEERING PLASTICS APPLICATION Oct.2012 ~

doi:lO.3969/j.issn.1001-3539.2012.10.018

环氧模塑封装材料的疲劳性能研究

郝秀云 ,舒平生 ,马孝松

(1.南京信息职业技术学院机电学院,南京210046;2.桂林电子科技大学机电工程学院,广西桂林541004)

摘要:采用疲劳实验系统对环氧模塑封装材料(EMC)的热机械疲劳性能进行了测试,并采用扫描电子显微镜

(SEM)对疲劳断口进行了分析。结果表明,实验温度越高,试样所承受的应力水平越大,其疲劳寿命就越低;实验温

度较低时,EMC在疲劳失效前没有出现应变突然增加的现象,随着实验温度的升高,一定循环内应变幅值增加得较

快,而且单一循环内,温度越高应变幅值增加越大,疲劳失效也越快;EMC的疲劳断口分析表明,硅颗粒与环氧基质

间的分层、环氧基质间的开裂、硅颗粒本身的开裂是其疲劳失效的主要形式,其中,高温情况下的最主要疲劳失效为

硅颗粒与环氧基质间的分层。

关键词:环氧模塑封装材料;应力水平;扫描电子显微镜;失效形式

中图分类号:TN406 文献标识码:A 文章编号:1001-3539(2012)07—0073—03

Study on Fatigue Performance of Epoxy Molding Compound

Hao Xiuyun ,Shu Pingsheng ,Ma Xiaosong

(1.Institute ofMechanical&Electrical Engineering,Nanjing College ofInformation Technology,Nanjing 210046,China;

2.Institute ofMechanical&ElectricalEngineering,GuilinUniversityofElectronicTechnology,Guilin 541004,China)

Abstract:Thermo—mechanical fatigue performance of epoxy molding compound(EMC)was studied through fatigue testing

system,and the fatigue fracture was observed by SEM.The results showed that temperature and stress level beared by specimens

were higher,fatigue life of specimens was lowered.At lower experimental temperature,a sudden strain increase did not appear

before fatigue damage.With experimental temperature increased,strain amplitude increased faster within a certain cycle,and in a

single cycle,strain amplitude increased greater and fatigue failured faster with higher temperature.The fatigue fracture appearance

analysis of EMC showed that layering between silicon particle and epoxy matrix,epoxy matrix cracking and silicon particle cracking

were the main form of fatigue failure.The main fatigue failure under high temperature was layering between silicon particle and

epoxy matrix.

Keywords:epoxy molding compound;stress level;scanning electron microscope;failure mode

引起集成电路失效的主要原因之一是内部各 种材料的热膨胀系数(CTE)不匹配产生的较高的 热一机械应力,导致其主要封装材料的疲劳失效。 目前国内外已经有很多学者针对焊点的热一机械 疲劳失效进行了研究¨ J,但针对环氧模塑封装材料 (EMC)的疲劳失效研究却很少 ,仅有少部分关于 EMC蠕变损伤的研究_51o对集成电路器件中EMC 的疲劳性能进行研究,对于提高产品可靠性具有重 要的意义。笔者采用疲劳实验系统对EMC的热一 机械疲劳陛能进行了测试,分别对常温、高温疲劳断 口进行了分析,并对其疲劳实效机制进行初步探讨。 1实验研究 1.1 实验材料与试样形状 实验采用的EMC主要应用于典型的IC器件 封装中,具有一定的代表性。它主要是由环氧树脂

添加65%的硅微粉形成的一种热固性材料,填充颗

粒直径为15 m,其玻璃转化温度约为165 。

实验用试样如图1所示,是参照塑料产品拉

伸性能的标准进行制作,该试样标距段截面尺寸为

6 1TI//1 x 3 rain

图1试样结构

联系人:郝秀云,讲师/工程师,主要从事微电子封装技术、电子

表面组装技术等研究

收稿日期:2012—08 18

74 工程塑料应用 2012年,第40卷,第1O期

1.2拉伸疲劳实验

拉伸疲劳实验使用美国Instron公司的8801材

料实验系统完成。

疲劳实验过程中,考虑EMC导热性差的特点,

不能选取太快的频率,同时考虑到疲劳试验机自身

的限制,因此疲劳实验频率确定为1 Hz ,应力水

平(q)取O.65和0.75,分别在25,75,125,150℃进

行实验。

1.3 SEM分析

采用ASM—SX型扫描电子显微镜(SEM)对涂

了导电层的试样断口进行分析。

2结果与分析

2.1 EMC的热一机械疲劳性能

图2为不同实验温度及应力水平下试样的平均

疲劳寿命。从图2可以看出相同温度下,q=0.65时

的疲劳寿命几乎是q=0.75时疲劳寿命的3倍。而

温度每升高50%,相同应力水平下的疲劳寿命会降

低50%。从上述分析可知,应力水平和温度是影响

EMC疲劳寿命的主要因素。

\

据

椭

椒

霜

1斗

口 可 0.65;■—呵 0.75

图2不同温度、应力水平下的平均疲劳寿命

图3为试样在75 ,q=0.65时第1—3个循环

的应力应变曲线,图4为该试样第3,20,1 924个循

环的应力应变曲线,该试样实测疲劳寿命为1 925

次。

图5为试样在150℃,q=0.65时第1~3个循环

的应力应变曲线,图6为该试样第3,20,913个循环

的应力应变曲线,该试样实测疲劳寿命为914次。

从图3和图5可以看出,应力应变曲线在第3

个循环时形状已经基本稳定。

比较图4和图6,75℃时疲劳失效前一循环(第

1924循环)的应力应变曲线与前面循环中应力应变

曲线基本相近,每个循环中应变幅值基本相当,由此

可见,疲劳失效前没有出现应变突然增加的现象。 而150℃时疲劳失效前一循环(第913循环)的应力 应变曲线与前面循环中应力应变曲线相比,应变幅 值增加较大。由此可见,随着温度的升高,一定循环 内应变幅值的增加加快,而且单一循环内,温度越高 应变幅值增加越大,疲劳失效因此也越快。 凸_ \ 应变/% 图3 75℃时第1—3个循环的应力应变曲线 出 山 \ 图4 75℃时第3,20,1 924个循环的应力应变曲线 硝 \ 应变/% 图5 l5O℃时第1~3个循环的应力应变曲线 图6 150℃时第3,20,913个循环的应力应变曲线 图7显示了q=0.65,75℃时失效前一循环和 l50℃时失效前一循环的应力应变曲线。由于EMC 为黏弹性材料,其黏性随着温度的升高而增加,材料 完成一个应力应变循环所需的能量损耗也就增加,

因此随着温度的增加,表现出循环的环状面积变大,

弹性模量降低的趋势。